Изобретение относится к устройствам очистки воздуха от частиц пыли и капель жидкости. Изобретение может быть использовано в тяжелом автомобилестроении, самолетостроении и других отраслях промышленности, использующих двигатели внутреннего сгорания или газотурбинные двигатели, а также в системах защиты органов дыхания.

Проблема очистки воздуха для двигателей особенно актуальна при их эксплуатации в условиях запыленных районов или во время песчаных бурь. Так, например, при взлете или посадке малый типовой вертолет втягивает в двигатель вместе с воздухом до 200-250 грамм в минуту различных загрязняющих воздух частиц, большой вертолет - 1-2 килограмма в минуту. В периоды активных действий срок работы двигателя уменьшается на 10% от нормального сервисного периода. Существующие штатные бумажные и волокнистые фильтры не справляются с таким количеством загрязнений, происходит их забивание, повышение гидравлического сопротивления и, как следствие, потеря мощности двигателя и преждевременный выход его из строя.

Известен сепаратор (патент США №3546854, B 01 D 45/12 "Центробежный сепаратор"), содержащий цилиндрический корпус, внутри которого установлен отражатель, придающий угловую скорость потоку. Отражатель образует поверхность в виде усеченного конуса, узкий конец которого направлен в сторону потока. Основание конуса расположено рядом со стеной корпуса. Узкий торец отражателя закрыт, и газ проходит через тангенциальные пазы.

Недостатком этой конструкции является низкая эффективность улавливания частиц диаметром менее 10 мкм, высокое гидравлическое сопротивление, низкая надежность из-за забивания тангенциальных пазов у узкого конца отражателя.

Известен сепаратор (патент США №3884660, B 01 D 45/16 "Газожидкостной сепаратор"), содержащий корпус, входной патрубок, в котором расположено закручивающее устройство, выполненное в виде двух скрещенных пластин, сепарационный патрубок первой ступени, сепарационный патрубок второй ступени и выходной патрубок.

Между входным патрубком и сепарационным патрубком первой ступени находится инжекционный канал, а между сепарационным патрубком первой ступени и сепарационным патрубком второй ступени расположен эжекционный канал. Каналы обеспечивают рециркуляцию части газового потока.

Недостатком этой конструкции является низкая эффективность очистки газа из-за недостаточного угла закрутки потока, который не может быть компенсирована наличием двух ступеней очистки.

Известен сепаратор (А.с. СССР №682249, B 01 D 45/12 "Центробежный сепаратор"), содержащий корпус, конический лопаточный завихритель с тангенциальными щелями между лопатками для прохода газа и кольцевой карман для сбора уловленной влаги с дренажными трубопроводами; завихритель выполнен из расположенных одна над другой секциями с количеством лопаток по секциям, уменьшающимся к вершине конического завихрителя.

Недостатком этой конструкции является низкая эффективность очистки из-за наличия колец опоры лопаток, которые рассекают завихритель на части и вызывают ненужные завихрения в полости завихрителя, работающие против центробежных сил.

Наиболее близким по своей сущности к заявляемому является "Батарейный вихревой воздухоочиститель", описанный в US 3915679, B 01 D 45/12, 28.10.1975 и состоящий из корпуса с откачивающей камерой, внутри которого расположена батарея из вихревых прямоточных воздухоочистителей, состоящих из цилиндрического корпуса, завихрителя с винтовыми лопатками и цилиндрического выходного патрубка. Между цилиндрическим корпусом и выходным патрубком образован кольцевой канал для отсоса части воздуха вместе с отсепарированными частицами пыли и жидкими каплями в откачивающую камеру.

Недостатками данной конструкции является низкая эффективность улавливания (95% пыли со среднемедианным диаметром 20-30 мкм) вследствие недостаточной закрутки потока данным типом завихрителя, наличием завихрений в сепарационной зоне за ступицей лопаток, несмотря на ее заостренный конец, а также значительной поперечной циркуляции воздуха внутри криволинейных каналов завихрителя, способствующей перемещению мелких частиц к ступице, невзирая на наличие центробежных сил.

Целью настоящего изобретения является повышение эффективности очистки воздуха и снижение гидравлического сопротивления аппарата за счет повышения степени закрутки потока воздуха с одновременным обеспечением равномерного движения воздуха по сечению сепарационных патрубков, а также обеспечения своевременного отвода уловленных частиц из сепарационных патрубков.

Повышение степени закрутки потока с одновременным обеспечением равномерного движения воздуха по сечению сепарационных патрубков достигается тем, что плоские лопатки завихрителей установлены между сепарационными патрубками и дисками так, что их прямолинейные выходные кромки образуют внутренние полости завихрителей в форме однополостных гиперболоидов вращения и являются его прямолинейными образующими, горловая окружность гиперболоида первого по ходу воздуха завихрителя располагается в плоскости диска или в плоскости, параллельной диску и отстоящей от него внутрь завихрителя на расстояние 0-0,2 диаметра первого сепарационного патрубка, а горловая окружность гиперболоида второго по ходу воздуха завихрителя располагается в плоскости диска или в плоскости, параллельной диску и отстоящей от него навстречу потоку воздуха на расстояние 0-0,3 диаметра второго сепарационного патрубка. Диаметры горловых окружностей гиперболоидов обоих завихрителей составляют 0,08-0,15 диаметров соответствующих сепарационных патрубков. Высота первого по ходу воздуха завихрителя равна 0,6-1,0 диаметра первого сепарационного патрубка, а высота второго по ходу воздуха завихрителя равна 1,0-1,2 диаметра второго сепарационного патрубка.

Обеспечение равномерного движения воздуха по сечению первого по ходу воздуха сепарационного патрубка достигается также и тем, что диск второго по ходу воздуха завихрителя с прикрепленными к нему лопатками выступает из второго сепарационного патрубка навстречу потоку воздуха внутрь первого сепарационного патрубка на расстояние до 0,5-0,6 диаметра второго цилиндрического патрубка.

Обеспечение своевременного отвода уловленных частиц из сепарационных патрубков достигается тем, что в стенке второго по ходу воздуха сепарационного патрубка перед началом прилегания к нему лопаток выполнены две прямоугольные щели, расположенные симметрично оси сепарационного патрубка, занимающие центральный угол 90-120 градусов каждая и имеющие ширину 1-2 мм; отношение диаметров второго и первого по ходу воздуха сепарационных патрубков равно 0,83-0,95, а входной торец второго сепарационного патрубка заглублен в первый сепарационный патрубок на расстояние 0-0,1 диаметра первого сепарационного патрубка; расстояние между дисками первого и второго по ходу воздуха завихрителя составляет 1,5-2,3 диаметра первого по ходу воздуха сепарационного патрубка.

Обеспечение своевременного отвода уловленных частиц из сепарационных патрубков достигается также, в частном случае, тем, что диаметры первого и второго по ходу воздуха сепарационных патрубков равны и патрубки установлены с кольцевым зазором, равным 0,05-0,1 диаметра патрубков.

Обеспечение снижения гидравлического сопротивления для предлагаемой области использования достигается тем, что толщина стенок сепарационных патрубков, выходного патрубка и лопаток завихрителей составляет 0,2-0,5 мм. Такое исполнение обеспечивает минимальное лобовое сопротивление стенок этих элементов при сохранении их механической прочности.

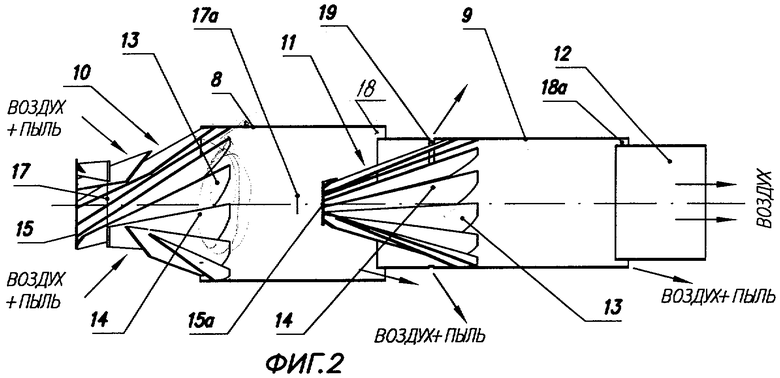

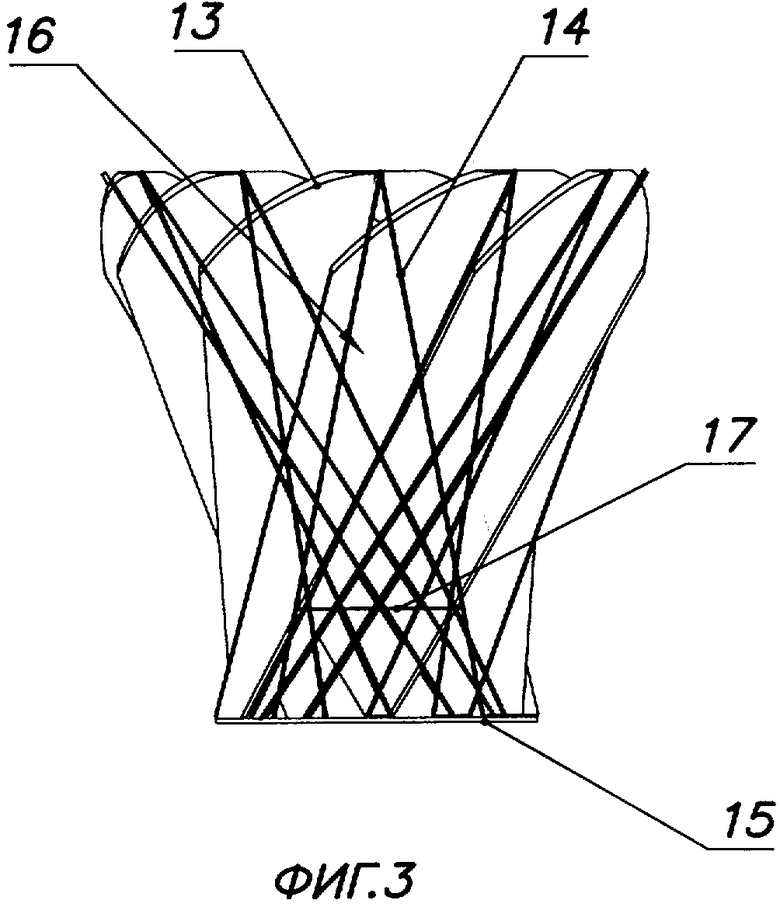

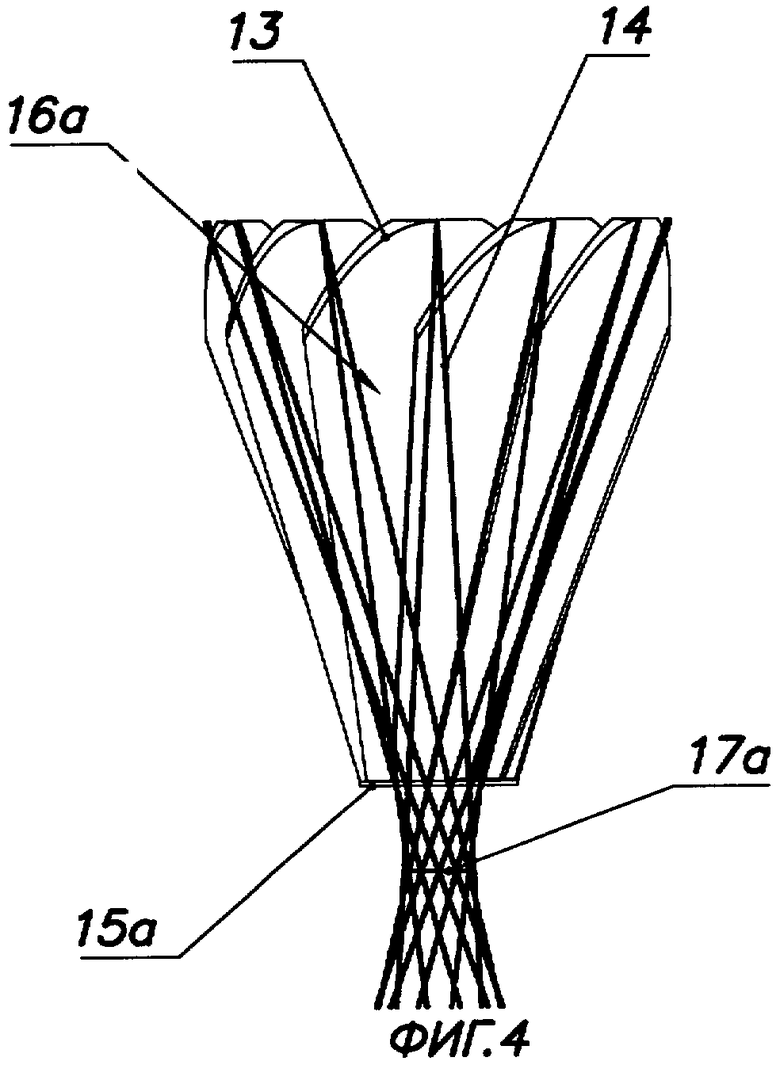

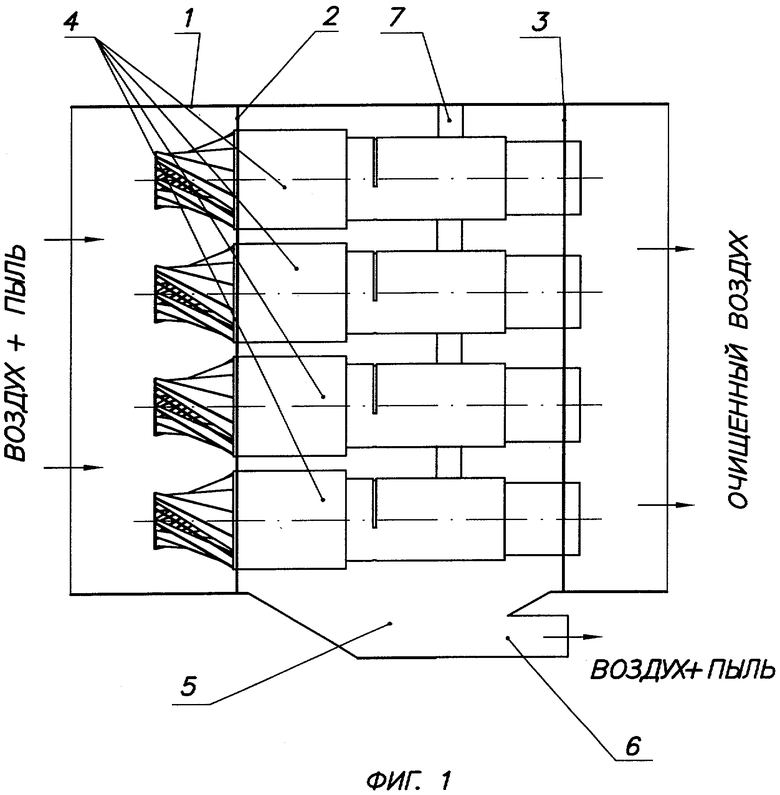

На Фиг.1 изображен вихревой воздухоочиститель, общий вид; Фиг.2 - вихревой сепарационный элемент, продольный разрез; Фиг.3 - схема установки выходных кромок лопаток и форма внутренней полости первого завихрителя; Фиг.4 - то же, для второго завихрителя.

Вихревой воздухоочиститель (Фиг.1) содержит корпус 1 с опорными перегородками 2 и 3, между которыми располагаются один или несколько вихревых сепарационных элементов 4, откачивающую камеру 5 и эвакуационный патрубок 6. Вихревые сепарационные элементы 4 закреплены в корпусе 1 распорками 7.

Каждый вихревой сепарационный элемент 4 содержит два сепарационных патрубка 8 и 9 (Фиг.2), расположенных на одной оси. Во входных частях каждого из сепарационных патрубков 8 и 9 располагается по лопастному завихрителю 10 и 11. В конце второго по ходу воздуха сепарационного патрубка 9 располагается выходной патрубок 12. Лопастные завихрители 10 и 11 состоят из плоских лопаток 13, имеющих прямолинейные выходные кромки 14, и диски 15 и 15а.

Прямолинейные выходные кромки 14 лопаток 13 образуют внутренние полости 16 и 16а (Фиг.3 и 4) завихрителей 10 и 11 в форме однополостных гиперболоидов вращения с горловыми окружностями 17 и 17а.

Сепарационный патрубок 9 своим входным концом заглублен в выход сепарационного патрубка 8 (Фиг.2) и образует кольцевой канал 18. Аналогичный канал 18а образуют выходной патрубок 12 и сепарационный патрубок 9. В стенке сепарационного патрубка 9 выполнены щели 19.

Вихревой воздухоочиститель работает следующим образом. Воздух, содержащий частички пыли или капельки жидкости, входит в корпус 1 и распределяется по вихревым сепарационным элементам 4. Пройдя первый лопастной завихритель 10, воздух поступает в сепарационный патрубок 8. Закрутка потока воздуха в завихрителе происходит с различной интенсивностью по высоте завихрителя. Слои воздуха, проходящие между лопаток во внутреннюю полость в зоне прилегания лопаток к сепарационному патрубку, приобретают максимальную закрутку. Слои воздуха, проходящие между лопаток в зоне горловой окружности, практически не закручиваются так, как поступают во внутреннюю полость завихрителя радиально. А слои воздуха, поступающие во внутреннюю полость у диска, приобретают обратное вращение. Такая "слоевая" закрутка воздуха с одной стороны обеспечивает сильное поле центробежных сил, достаточное для улавливания частиц (в целом поток внутри завихрителя и сепарационного патрубка вращается в одном направлении), с другой - сведение к минимуму значений тангенциальных скоростей вблизи оси, варавниванию поля осевых скоростей, т.е. равномерному течению воздуха. В результате используется все сечение сепарационного патрубка, что приводит к снижению гидравлического сопротивления. Под действием центробежных сил частички пыли или капли жидкости перемещается к стенке сепарационного патрубка 8 и движется к кольцевому каналу 18, образованному между сепарационными патрубками 8 и 9. Из кольцевого канала 18 дисперсная фаза вместе с незначительной, но сильно закрученной частью воздуха отсасывается в откачивающую камеру 5.

Основная, менее закрученная, центральная часть потока воздуха с оставшимися в ней частицами входит в сепарационный патрубок 9 и во второй выступающий завихритель 11.

Во входном участке сепарационного патрубка 9 продолжает проходить процесс выделения дисперсной фазы из воздуха. Отвод уловленных на этом участке частичек пыли или капелек жидкости в откачивающую камеру 5 происходит через щели 19.

Воздух с оставшимся незначительным количеством частичек проходит второй лопастной завихритель 11 и поступает в сепарационный патрубок 9. Лопастной завихритель 11 интенсифицирует вращение воздушного потока и поэтому в сепарационном патрубке 9 осуществляется окончательная доочистка воздуха. Интенсификация вращения воздушного потока лопастным завихрителем 11 за счет того, что у диска слои воздуха, проходящие между лопаток, в отличие от завихрителя 10 не приобретают обратной закрутки, а поступают только радиально.

Частицы пыли или капли жидкости выводятся в откачивающую камеру 5 через кольцевой канал 18а, образованный между сепарационным патрубком 9 и выходным патрубком 12. Очищенный воздух выводится из вихревых сепарационных элементов 4 через выходные патрубки 12 и далее из корпуса 1.

Поступающие в откачивающую камеру 5 частички пыли или капельки жидкости вместе с незначительным количеством воздуха выводятся из вихревого воздухоочистителя через эвакуационный патрубок 6 при помощи любого тягодутьевого устройства (вентилятора, эжектора и т.д.).

Проведенные испытания вихревого воздухоочистителя производительностью 170-180 м3/ч показали значительные преимущества предлагаемой конструкции перед прототипом. Эффективность очистки составила 93-94% для пыли со среднемедианным диаметром частиц 4-5 мкм при гидравлическом сопротивлении, не превышающем 1000 Па.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЯМОТОЧНЫЙ ЦИКЛОН И МУЛЬТИЦИКЛОННЫЙ ВОЗДУХООЧИСТИТЕЛЬ | 2000 |

|

RU2179072C1 |

| ВОЗДУХООЧИСТИТЕЛЬ | 1993 |

|

RU2042857C1 |

| ИНЕРЦИОННЫЙ ОЧИСТИТЕЛЬ ГАЗА | 2003 |

|

RU2226121C1 |

| ПРЯМОТОЧНЫЙ ЦИКЛОН И МУЛЬТИЦИКЛОННЫЙ ВОЗДУХООЧИСТИТЕЛЬ | 2024 |

|

RU2840337C1 |

| Центробежно-вихревой сепаратор | 2022 |

|

RU2794725C1 |

| ВОЗДУХООЧИСТИТЕЛЬ | 2016 |

|

RU2633736C2 |

| Регулируемое устройство для дожигания топливной смеси в выхлопном тракте двигателя внутреннего сгорания | 2022 |

|

RU2799409C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2018 |

|

RU2672426C1 |

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2017985C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА И ВОЗДУХА | 2009 |

|

RU2404838C1 |

Изобретение предназначено для очистки воздуха от частиц пыли и капель жидкости и может быть использовано в отраслях промышленности, использующих двигатели внутреннего сгорания или газотурбинные двигатели. Вихревой воздухоочиститель содержит корпус с откачивающей камерой с одним или несколькими сепарационными элементами, каждый из которых состоит из последовательно расположенных сепарационных патрубков с лопастными завихрителями и выходного патрубка. Плоские лопатки завихрителей установлены между сепарационными патрубками и дисками так, что их прямолинейные выходные кромки образуют внутренние полости завихрителей в форме однополостных гиперболоидов вращения и являются их прямолинейными образующими, горловая окружность гиперболоида первого по ходу воздуха завихрителя располагается в плоскости диска или в плоскости, параллельной диску и отстоящей от него внутрь завихрителя, а горловая окружность гиперболоида второго по ходу воздуха завихрителя располагается в плоскости диска или в плоскости, параллельной диску и отстоящей от него навстречу потоку воздуха. Диск второго по ходу воздуха завихрителя с прикрепленными к нему лопатками выступает из сепарационного патрубка навстречу потоку воздуха внутрь первого сепарационного патрубка, а в стенке второго сепарационного патрубка перед началом прилегания к нему лопаток выполнены прямоугольные щели для отвода пристенного слоя воздуха с отсепарированными частицами в откачивающую камеру. Технический результат: повышение эффективности очистки, снижение гидравлического сопротивления. 10 з.п. ф-лы, 4 ил.

| US 3915679 А, 28.10.1975 | |||

| Циклон с инерционным пылеотделителем | 1979 |

|

SU787096A1 |

| Многоступенчатый центробежный сепаратор | 1978 |

|

SU768432A1 |

| US 3461652 А, 19.08.1969. | |||

Авторы

Даты

2005-09-10—Публикация

2003-05-20—Подача