Изобретение относится к области очистки газа, в частности очистки воздуха, поступающего на вход в силовую установку или вентилятор, от пыли и посторонних предметов, содержащихся в этом воздухе. Также может применяться в пылезащитных устройствах летательных аппаратов различного типа, в системах кондиционирования, в стационарных газотурбинных энергетических установках, в пылесосах, в машиностроительной, химической, металлургической, строительной и других отраслях промышленности.

Преимущественное применение предлагаемого изобретения - для очистки воздуха, поступающего на вход в стационарную газотурбинную энергетическую установку, а также на вход в транспортные силовые установки и в двигатели летательных аппаратов.

Системы очистки воздуха играют важную роль в промышленности, особенно высокие требования к воздухоочистительным устройствам предъявляются в тяжелой промышленности и авиации, где используются газотурбинные силовые установки. Важно, чтобы данные устройства обладали следующими характеристиками: высокой степенью очистки, низким гидравлическим сопротивлением и низкими эксплуатационными затратами на их обслуживание. Все вышеперечисленные параметры напрямую влияют на ресурс дорогостоящих газотурбинных установок и суммарную стоимость их эксплуатации. Технической проблемой в данной области является тот факт, что все эти три параметра находятся в некоторой взаимоисключающей связи. Например, чем выше степень очистки, тем выше гидравлическое сопротивление (в случае с инерционными воздухоочистителями) или чем ниже гидравлическое сопротивление и выше степень очистки, тем чаще приходится обслуживать или заменять одноразовые элементы, что сказывается на стоимости эксплуатации (в случае с барьерными фильтрами типа НЕРА). В связи с вышеизложенным, разработка воздухоочистительного устройства, которое в максимальной степени удовлетворяло бы всем требованиям к нему, является на сегодняшний день по прежнему актуальным направлением.

В области очистки воздуха известно большое количество разнообразных фильтров, воздухоочистительных и пылезащитных устройств. Отдельное место среди них занимают воздухоочистительные устройства циклонного и мультициклонного типа, применяемые для защиты газотурбинных и других силовых установок от попадания в них пыли и посторонних предметов (FR2632215, US4242115, US4050913, US2011048368, RU191036, RU2181439, RU2179072, RU2621923).

Известен мультициклонный воздухоочиститель и входящий в его состав прямоточный циклон, состоящий из цилиндрического корпуса, соосно расположенного с зазором патрубка для отвода очищенного воздуха, выполненного в виде усеченного конуса и лопастного завихрителя, причем большим своим основанием патрубок для отвода очищенного воздуха закреплен на основании корпуса, при этом в боковой стенке корпуса, над его основанием, равномерно по окружности выполнены сквозные окна, причем на другом конце цилиндрического корпуса установлен съемный соединительный фланец с жестко закрепленными на нем одним своим концом лопатками завихрителя, выполненного в форме усеченного конуса, а другим своим концом лопатки жестко закреплены на шайбе (RU2179072C1). Воздухоочиститель при этом выполнен в виде двух жестко соединенных блоков основного и дополнительного, соединенного с патрубком уловленной пыли. Недостатком данного прямоточного циклона является его сложность и не технологичность, ввиду изготовления из нескольких сопряженных друг с другом компонентов, являющихся единым функциональным элементом. Также габариты, масса и конструктивная особенность исполнения данных циклонов не позволяют их использовать на криволинейных поверхностях, особенно в авиационных воздухоочистительных устройствах. Кроме того, конструкция циклона не подразумевает герметичной изоляции канала пылеудаления от объема очищенного воздуха при монтаже их в конструкцию воздухоочистителя, что снижает общую эффективность очистки. Недостатками данного воздухоочистителя являются, его большие габариты и масса, а также то, что он может быть выполнен только в виде плоских конструкций, что зачастую непригодно для некоторых областей применения. Кроме того, основной блок фильтрации работает с принудительным пылеудалением, что способствует его хорошей работе, в то время как дополнительный блок работает без принудительного пылеудаления, что существенно снижает его эффективность очистки, а на выходе потоки из двух блоков смешиваются, снижая тем самым результирующую эффективность пылеудаления. Также стоит отметить неудобство обслуживания и замены циклонов, т.к. чтобы поменять поврежденные циклоны в эксплуатации придется разбирать внешнюю панель воздухоочистителя.

Известно мультициклонное пылезащитное устройство и входящий в его состав прямоточный циклон, состоящий из цилиндрического корпуса, переходящего в диффузор и снабженного лопаточным закручивающим аппаратом - завихрителем (RU2181439C2). Внутри диффузора соосно корпусу циклона, на внутренней трубной доске установлена трубка отвода очищенного воздуха, образуя кольцевой канал для отвода сепарированной пыли в пылесборник. Недостатками данного циклона являются большие габариты, отсутствие центровочных элементов на выпускной трубке, обеспечивающих соосность вихревой и выпускной трубок, отсутствие элементов, препятствующих обратному току частиц из канала пылеудаления на вход в выпускную трубку, что приводит в целом к ухудшению степени очистки и увеличению гидравлического сопротивления, как одиночного циклона, так и ПЗУ в целом. Дополнительным и существенным недостатком данной конструкции является установка циклонов изнутри циклонных панелей, со стороны канала пылеудаления, способом термической развальцовки. Такой тип установки требует специального оборудования и повышенной трудоемкости монтажа, а также не дает возможности легкой замены дефектных циклонов в процессе эксплуатации.

Наиболее близким к заявляемому техническому решению по технической сущности и достигаемому эффекту является циклон АО «МВЗ им. М.Л. Миля» (RU2621923C9), включающий в себя цилиндрическую вихревую трубку с завихрителем и элементами фиксации, выпускную трубку с элементами фиксации, центровочными упорами и кольцом, образующим кольцевой канал пылеудаления. Недостатками такой конструкции служит выпускная трубка, имеющая кольцо, которое образует кольцевой канал пылеудаления, что снижает эффективность работы циклона и воздухоочистительного устройства в целом - частицы пыли и песка, выходя из завихрителя, устремляются в кольцевой зазор, но некоторая часть пылевого концентрата, соударяясь с кольцом выпускной трубки, переотражается и возвращается обратно в сторону завихрителя. Переотражаясь, частицы теряют свою кинетическую энергию и закрученную по спирали траекторию, вследствие чего всасываются в центральное отверстие выпускной трубки и поступают в зону очищенного газа на вход в силовую установку, тем самым снижая эффективность работы циклона. Имеющиеся центровочные упоры на выпускной трубке так же, как и кольцо, выступают препятствием для удаления пылевого концентрата, что в свою очередь снижает степень очистки. Вышеуказанные факторы вынуждают делать центральное отверстие выпускной трубки меньшего диаметра, чтобы переотраженные частицы в меньшей степени могли попасть в поток очищенного газа и могли обратно увлекаться закрученной струей пылевого концентрата в кольцевой канал пылеудаления. Уменьшение центрального диаметра выпускной трубки в свою очередь приводит к увеличению гидравлического сопротивления циклона и воздухоочистительного устройства в целом. Другим недостатком является способ закрепления вихревой и выпускной трубки на внешней и внутренней панелях воздухоочистительного устройства - с помощью элементов фиксации, не позволяя обеспечить хорошего прилегания к поверхности обшивки и изолировать тракт пылеудаления от области очищенного воздуха и от окружающей среды, что также приводит к снижению степени очистки воздухоочистительного устройства в целом. Кроме вышеизложенного, к недостаткам также можно отнести и высокие требования к термопластичному материалу, из которого изготавливаются данные циклоны, т.к. для элементов фиксации, чтобы они были достаточно упруги, при этом прочными и в то же время требовалось небольшое усилие на их «защелкивание», требуется материал с узким диапазоном механических характеристик.

Таким образом, техническая проблема, решаемая посредством заявляемого изобретения, заключается в необходимости преодоления недостатков, присущих аналогам и прототипу за счет создания прямоточного циклона и мультициклонного воздухоочистителя на его основе, позволяющего повысить эффективность очистки воздуха, снизить гидравлическое сопротивление, снизить массу воздухоочистителя и улучшить эксплуатационные качества изделия.

Техническим результатом изобретения является создание прямоточного циклона и мультициклонного воздухоочистителя, позволяющего достичь степени очистки воздуха до 99%, снижение гидравлического сопротивления по каналу чистого воздуха на 30…35%, снижение гидравлического сопротивления по каналу пылеудаления на 30…35%. Дополнительным преимуществом является удобство проведения монтажных и ремонтных работ, снижение стоимости эксплуатации, снижение массы и габаритов мультициклонного воздухоочистителя.

Технический результат достигается прямоточным циклоном который содержит вихревую трубку с завихрителем, цилиндрическим корпусом по всей длине и выпускную трубку, расположенную на выходе из вихревой, соосно ей, и частично утопленную вглубь корпуса вихревой трубки на расстояние 12, при этом на внешней части выпускной трубки имеются отражатели частиц, располагающиеся по окружности и по высоте доходящие до внутреннего диаметра выходной части вихревой трубки, которые могут быть различной формы и различного количества, преимущественно в виде пластин, закрученных по спирали либо наклоненных в том же направлении, что и завихритель вихревой трубки, а геометрические параметры циклона связаны между собой следующими соотношениями:

D=15...30 мм;

n=4… 30;

h=0,1…5 мм;

α=0…80°;

β=10…70°;

γ=5…15°;

l0=1…3d1;

l1=0…1,5d1;

l2=0,1…1,6d1;

d1=0,4…0,8D;

d2=1,1… l,8d1;

L=1,5…4D,

где D - внутренний диаметр входной части вихревой трубки;

n - количество отражателей частиц;

h - толщина отражателей частиц в форме пластин;

α - угол наклона либо закрутки отражателей частиц относительно оси циклона;

β - угол входной кромки отражателей пластинчатого типа;

γ - угол диффузорности выпускной трубки;

l0 - длина выпускной трубки;

l1 - расстояние от торца входного диаметра выпускной трубки до начала отражателей;

l2 - расстояние от торца выходной части вихревой трубки до торца входной части выпускной трубки, вглубь циклона;

d1 - внутренний входной диаметр выпускной трубки;

d2 - внутренний выходной диаметр выпускной трубки;

L - длина вихревой трубки.

При этом вихревая и выпускная трубки, со всеми конструктивными элементами заявляемого прямоточного циклона, изготовлены из термопластичных материалов, на входном торце вихревой трубки, на внешней ее стороне, расположен уплотнительный элемент в виде кольца, за кольцом также на внешней стороне, расположены фиксаторы в количестве от 2 до 6, при этом на внешней стороне выпускной трубки, за отражателями, также расположены уплотнительный элемент в виде кольца и фиксаторы в количестве от 2 до 6.

В другом исполнении на входном торце вихревой трубки, на внешней ее стороне, а также на внешней стороне выпускной трубки за отражателями расположен винтовой элемент фиксации, при этом вихревая и выпускная трубки, со всеми конструктивными элементами, могут быть изготовлены из металлов.

При этом мультициклонный воздухоочиститель, содержащий внешние и внутренние циклонные панели, образующие канал пылеудаления, содержит вышеуказанные прямоточные циклоны предлагаемого изобретения.

Изобретение поясняется следующими чертежами, где изображены:

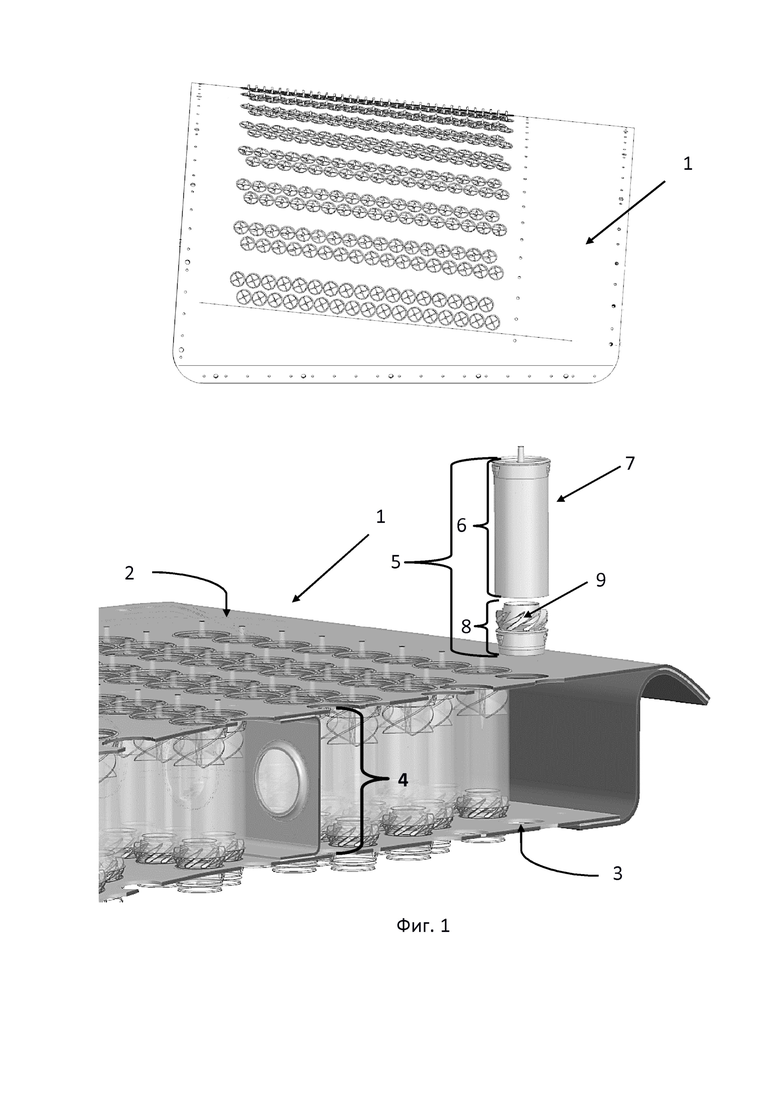

Фиг. 1 - Пример мультициклонного воздухоочистителя. Вид на внешнюю и внутреннюю циклонные панели, канал пылеудаления и прямоточные циклоны;

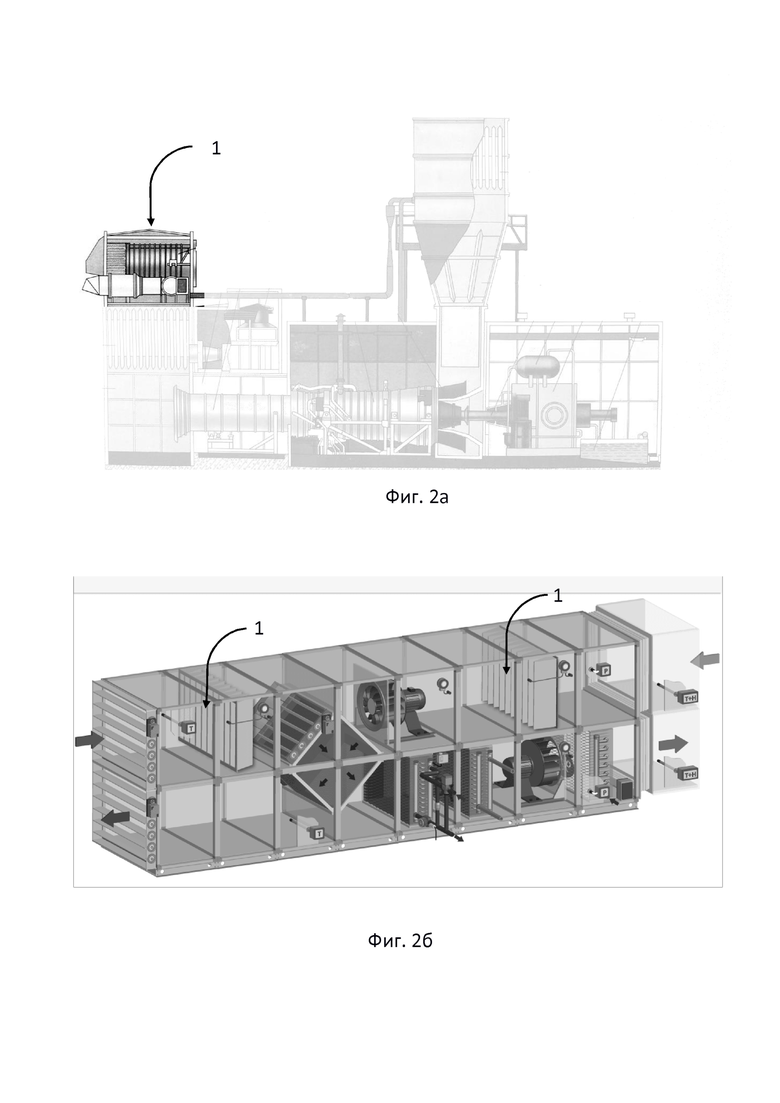

Фиг. 2а - Стационарная газотурбинная энергетическая установка;

Фиг. 2б - Блок системы кондиционирования;

Фиг. 2в - Бытовой пылесос;

Фиг. 2г - Вертолет с мультициклонным воздухоочистителем, выполненным по криволинейной поверхности;

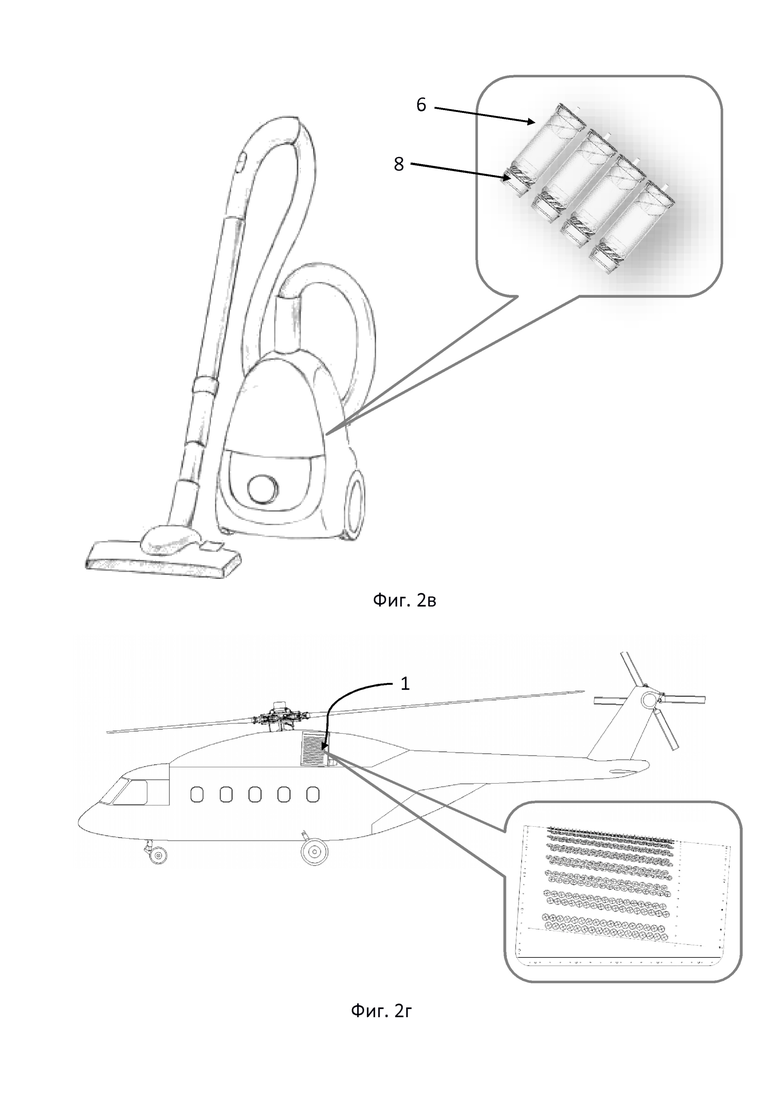

Фиг. 2д - Вертолет с мультициклонным воздухоочистителем модульного типа;

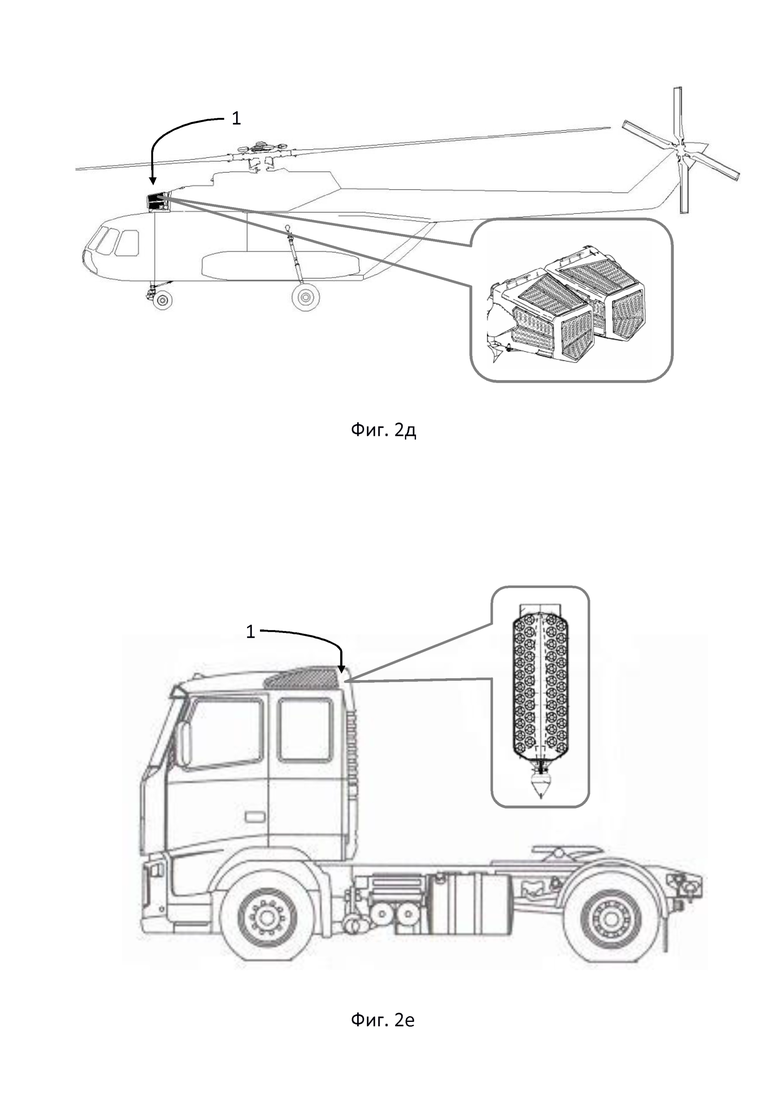

Фиг. 2е - Воздухозаборное устройство двигателя внутреннего сгорания на автомобиле;

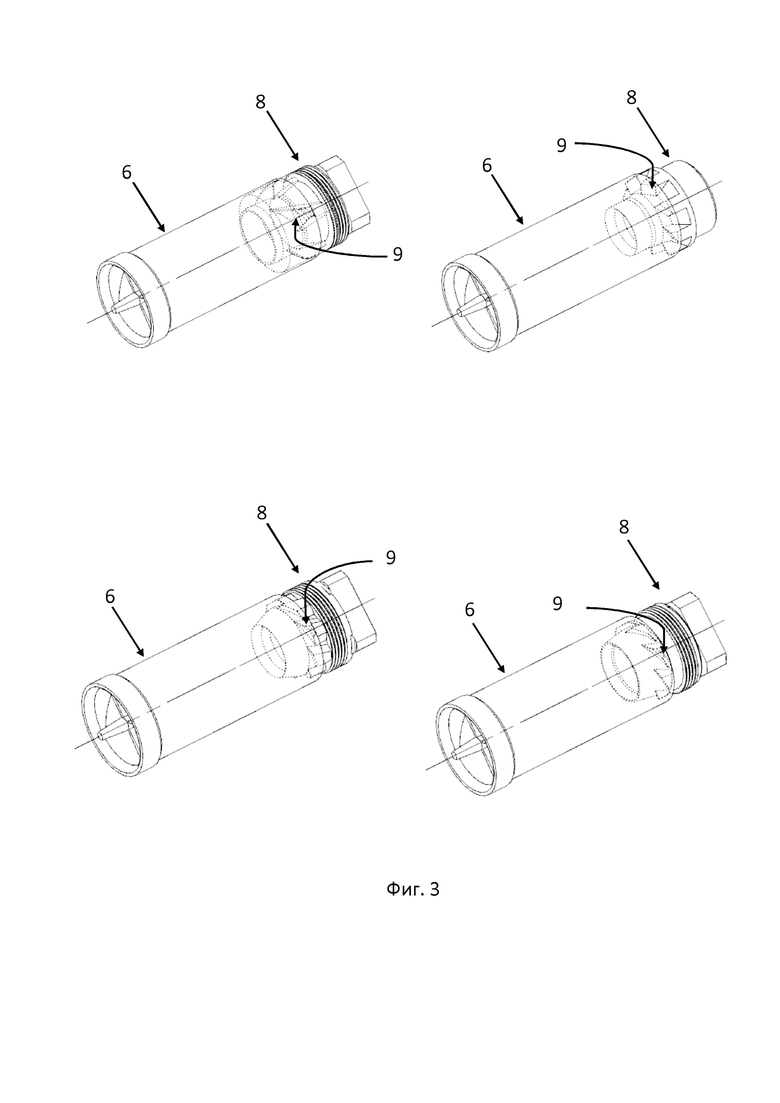

Фиг. 3 - Примеры исполнения циклона с различными типами отражателей на выпускной трубке;

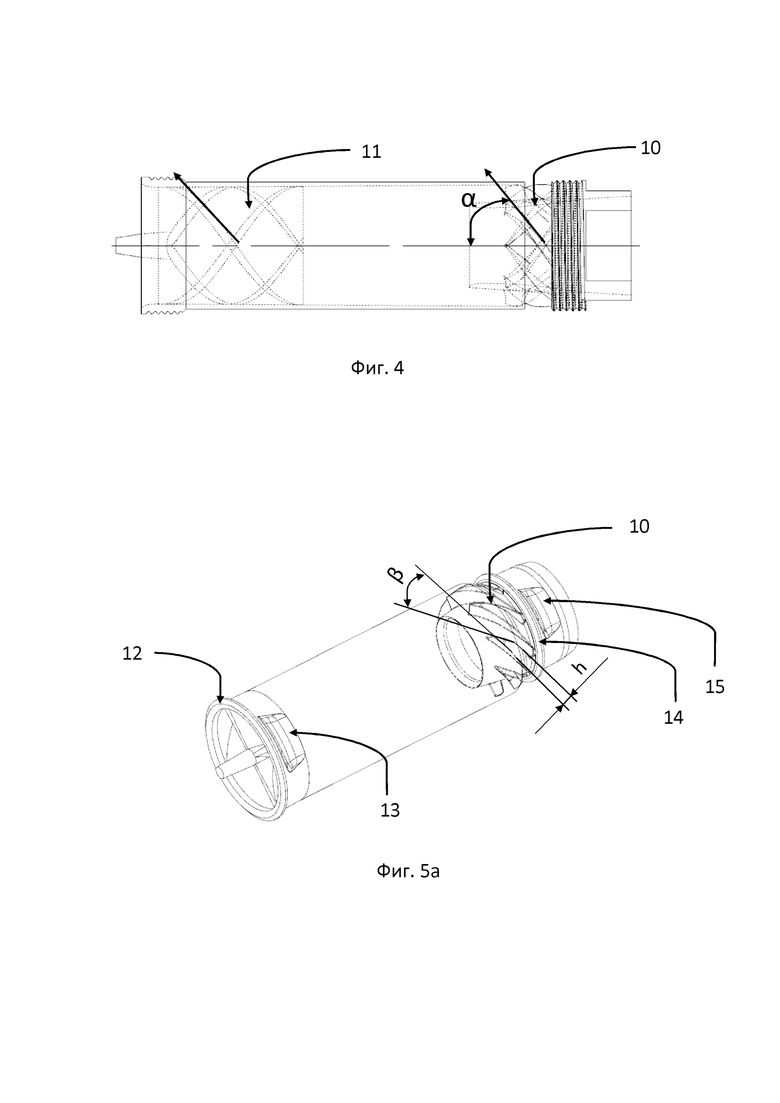

Фиг. 4 - Взаимосвязь угла наклона завихрителя и отражателей частиц;

Фиг. 5а - Пример циклона с выпускной трубкой, содержащей отражатели частиц в виде пластин и фиксаторы с уплотнительным кольцом;

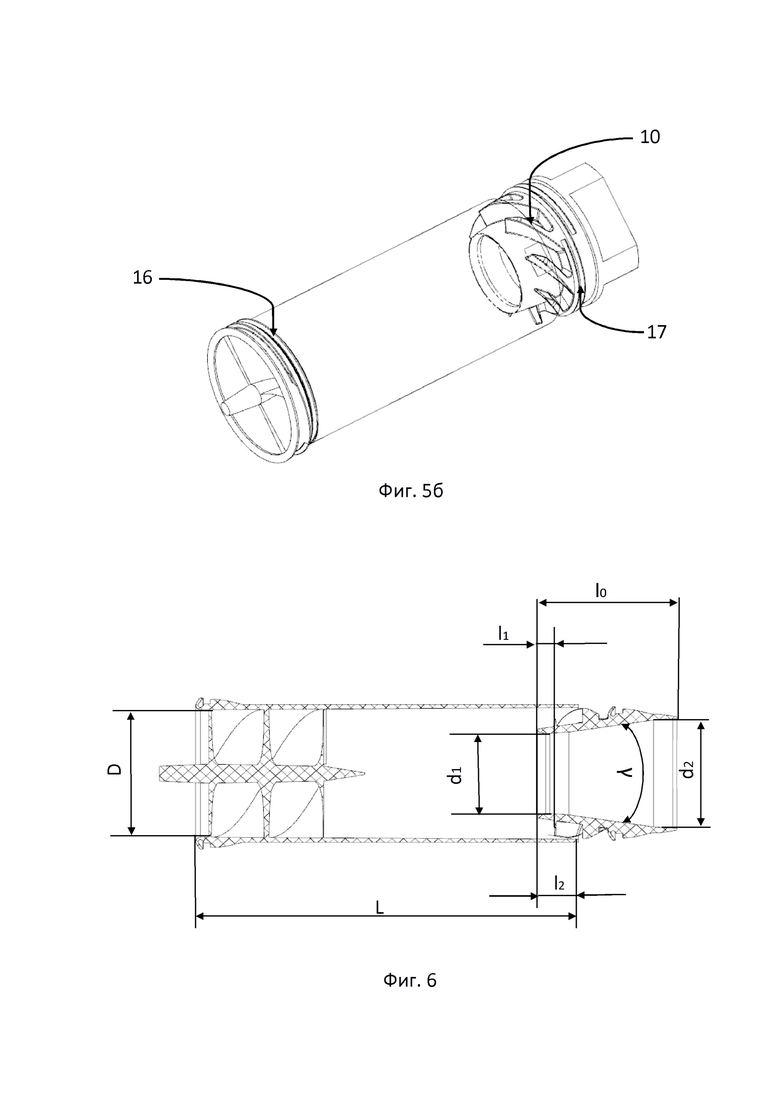

Фиг. 5б - Пример циклона с выпускной трубкой, содержащей отражатели частиц в виде пластин и винтовые фиксаторы

Фиг. 6 - Геометрические параметры циклона;

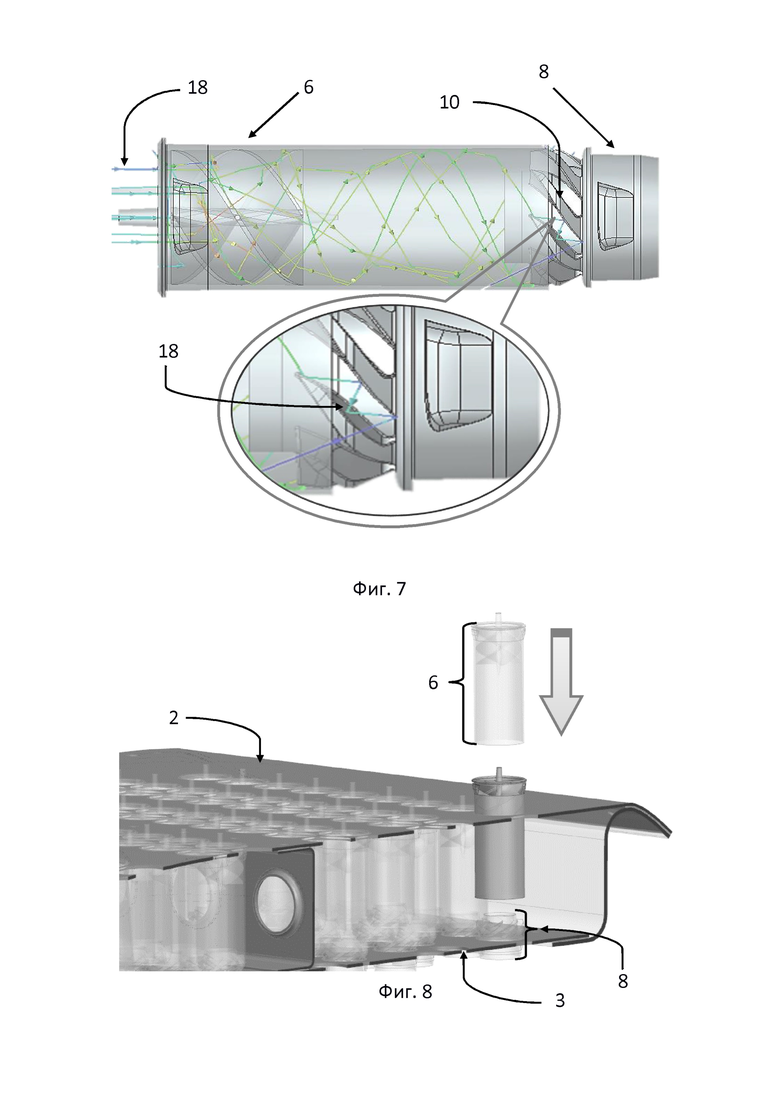

Фиг. 7 - Принцип работы отражателей частиц;

Фиг. 8 - Способ установки вихревой трубки;

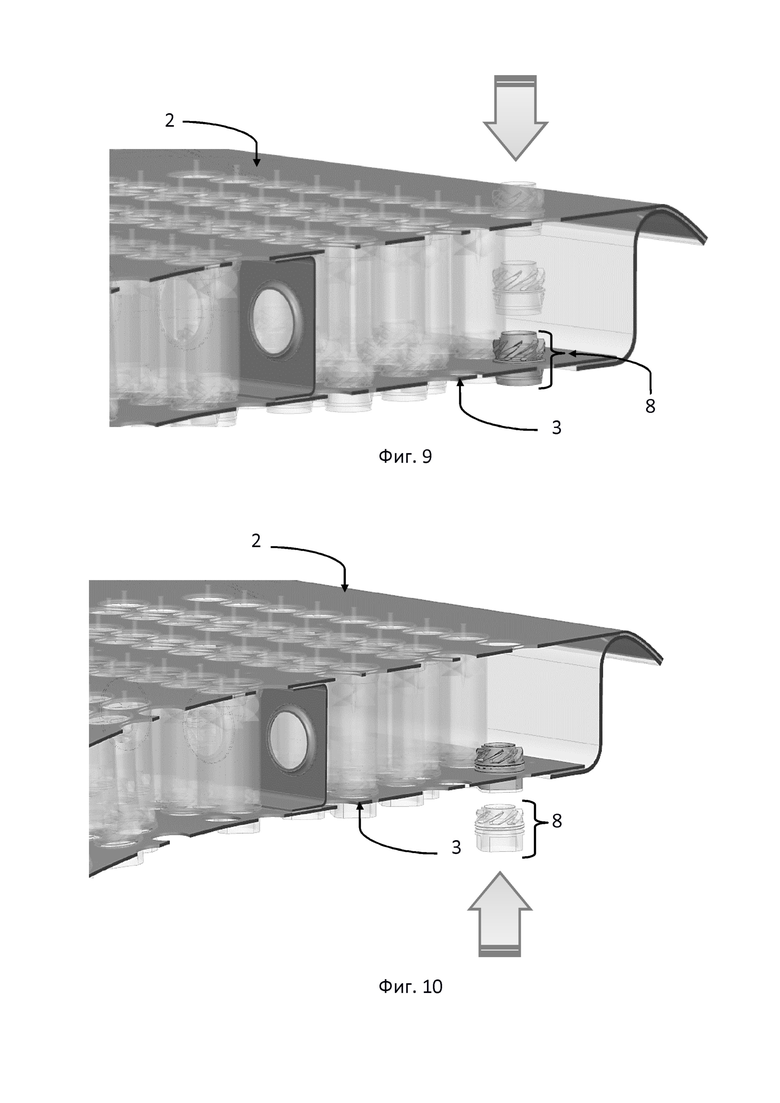

Фиг. 9 - Способ установки выпускной трубки изнутри внутренней циклонной панели;

Фиг. 10 - Способ установки выпускной трубки снаружи внутренней циклонной панели;

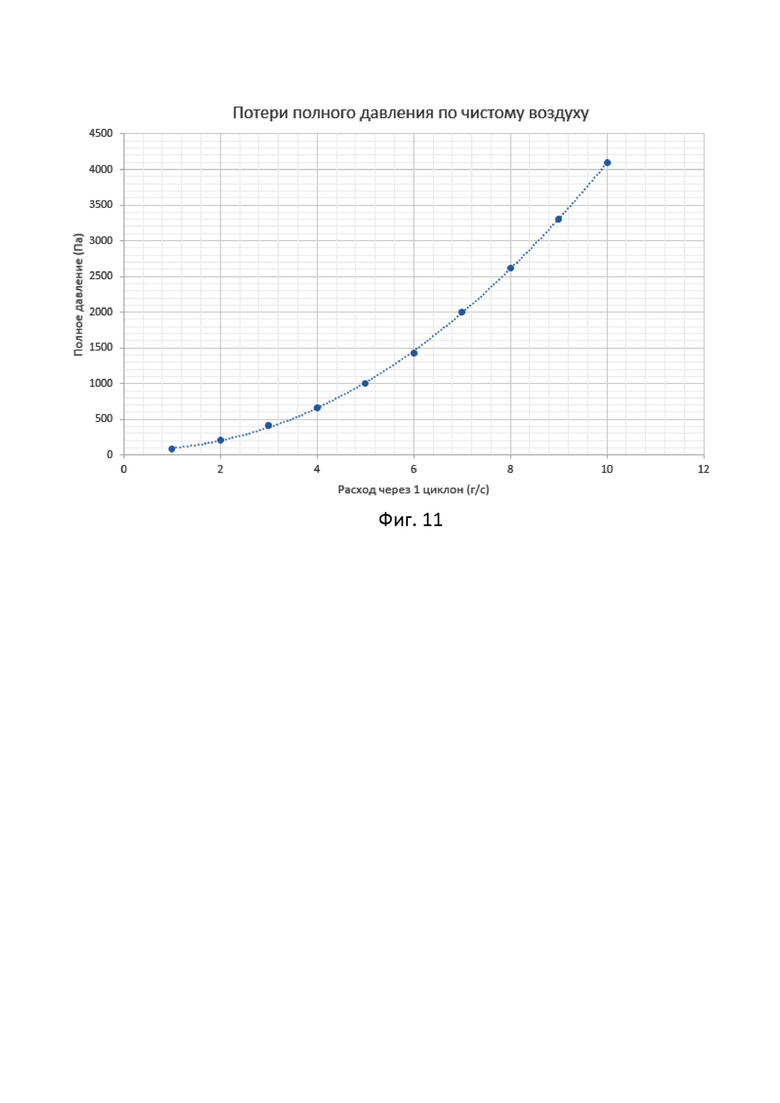

Фиг. 11 - Экспериментальный график зависимости потери полного давления (или гидравлическое сопротивление) по каналу чистого воздуха от расхода воздуха через 1 циклон.

Позициями на фигурах обозначены: 1 - мультициклонный воздухоочиститель произвольной конфигурации; 2 - внешняя циклонная панель; 3 - внутренняя циклонная панель; 4 - канал пылеудаления; 5 -прямоточный циклон; 6 - вихревая трубка; 7 - цилиндрический корпус вихревой трубки; 8 - выпускная трубка; 9 - отражатели частиц (общий случай); 10 - отражатели частиц в виде пластин (частный случай); 11 - завихритель вихревой трубки; 12 - уплотнительное кольцо вихревой трубки;

13 - фиксаторы вихревой трубки; 14 - уплотнительное кольцо выпускной трубки; 15 - фиксаторы выпускной трубки; 16 - винтовой элемент фиксации вихревой трубки; 17 - винтовой элемент фиксации выпускной трубки; 18 - взвешенные в воздухе частицы пыли или песка.

Предлагаемый мультициклонный воздухоочиститель 1 фиг. 1 может применяться в различных отраслях промышленности, например в энергетических газотурбинных установках, системах кондиционирования, бытовой технике, авиа- и автомобилестроении (фиг. 2а… фиг. 2е), при этом может иметь различную конфигурацию: плоскую форму каркаса 1 фиг. 2а и фиг. 2б, изогнутую по какой-либо поверхности 1 фиг. 2 г, либо представлять собой замкнутый каркас модульного типа, например, 1 фиг. 2д. Устройство содержит внешние 2 фиг. 1 и внутренние 3 циклонные панели, образующие канал пылеудаления 4, а также прямоточные циклоны 5, герметично установленные в данные панели и состоящие из вихревой трубки 6 с цилиндрическим корпусом 7 по всей длине, и выпускной трубки 8, расположенной на выходе из вихревой, соосно ей и частично утопленной вглубь корпуса вихревой трубки, при этом на внешней стороне выпускной трубки 8 имеются отражатели частиц 9 фиг. 1 и фиг. 3, располагающиеся по окружности и по высоте доходящие до внутреннего диаметра выходной части вихревой трубки 6, которые могут быть различной формы и различного количества, преимущественно в виде пластин 10 фиг. 4, закрученных по спирали либо наклоненных в том же направлении, что и завихритель 11 вихревой трубки.

Фиксация во внешней циклонной панели 2 вихревой трубки 6 осуществляется с помощью уплотнительного кольца 12 фиг. 5а и фиксаторов 13, располагающихся на внешней части вихревой трубки 6, фиксация выпускных трубок 8 во внутренних циклонных панелях 3 осуществляется аналогичным образом с помощью уплотнительного кольца 14 и фиксаторов 15 фиг. 5а. Фиксация вихревой 6 и выпускной 8 трубок производится путем установки трубок в отверстия панелей и их прокручивания на некоторый угол. При этом фиксаторы 13 выполнен таким образом, что в момент прокручивания трубки, выпускной или вихревой, происходит поджатие уплотнительного кольца к циклонной панели 2 или 3 соответственно, тем самым обеспечивая герметичность и фиксацию соединения.

В другом исполнении фиксация во внешней циклонной панели 2 вихревой трубки 6 осуществляется с помощью винтового элемента фиксации 16 фиг. 5б, фиксация выпускных трубок 8 во внутренних циклонных панелях 3 осуществляется аналогичным образом с помощью винтового элемента фиксации 17. Установка вихревой и выпускной трубок в циклонных панелях, так же, как и в предыдущем варианте, происходит путем прокручивания трубок вихревой и выпускной. Сопряжение винтового элемента в пластиковых трубках циклона с соответствующими поверхностями в отверстиях циклонных панелей создает необходимую герметичность и надежность фиксации.

При этом с целью повышения эффективности очистки, снижения гидравлического сопротивления, оптимизации массогабаритных характеристик, а также удобства эксплуатации и выполнения ремонтных работ, существующий воздухоочиститель мультициклонного типа снабжается заявляемыми прямоточными циклонами.

Заявленное устройство работает следующим образом. Силовая установка, например, газотурбинный двигатель, в процессе работы всасывает окружающий воздух, содержащий пыль, песок и другие посторонние предметы. Загрязненный воздух поступает на вход в вихревые трубки 6 циклонов 5 мультициклонного воздухоочистителя 1. Проходя через завихритель 11 вихревой трубки 6, взвешенные частицы 18 Фиг. 7 под действием центробежных сил приобретают вращательное движение и отбрасываются на периферию корпуса вихревой трубки. Продолжая двигаться вращательно-поступательно вниз по потоку, частицы на своем пути встречают отражатели 9 или 10 выпускной трубки 8, соударяясь о стенки отражателей частицы перенаправляются за пределы циклона в канал пылеудаления 4, образованный внешней 2 и внутренней 3 циклонными панелями. Затем пылевой концентрат под силой тяжести либо с применением источника пылеудаления выбрасывается в атмосферу. При этом эффективность сепарации циклона и воздухоочистителя в целом прямо пропорционально величине расхода воздуха, отсасываемого по каналу пылеудаления. Соответственно наименьшая величина степени очистки циклона и воздухоочистителя будет при полном отсутствии отсасываемого воздуха по каналу пылеудаления, т.е. при удалении пыли под силами тяжести и инерции.

Вихревые трубки 6 устанавливаются в мультициклонный воздухоочиститель снаружи внешних циклонных панелей Фиг. 8. Выпускные трубки 8 могут устанавливаться, как изнутри внутренних циклонных панелей 3 Фиг. 9, например через отверстие во внешней циклонной панели 2, так и снаружи внутренних циклонных панелей 3 Фиг. 10.

Отражатели частиц 9 или 10 на внешней части выпускной трубки 8 позволяют увеличить степень очистки циклона 5 вплоть до 99%. Благодаря увеличившейся эффективности циклона, угол закрутки завихрителя 11 вихревой трубки 6 делается с увеличенным шагом, т.е. менее крутым, при этом диаметр входного отверстия выпускной трубки d1 также делается увеличенным, тем самым, достигается снижение гидравлического сопротивления циклона и всего мультициклонного воздухоочистителя в целом примерно на 30…35% без потерь в эффективности сепарации.

Прямоточный циклон предпочтительно изготавливать из термопластичных материалов, например, полиамидов, полиэтилена, армамидов и других видов пластика методом литья под давлением либо аддитивными технологиями. При необходимости применения заявляемого циклона в области высоких температур, циклоны могут быть изготовлены из жаропрочных металлов, например, стали или титана методом литья или аддитивных технологий. Наиболее эффективным является исполнение циклона с отражателями на выпускной трубке в виде пластин, и креплением в виде уплотнительного кольца с элементами фиксации. Наиболее оптимальные соотношения геометрических параметров прямоточного циклона заявляемого изобретения находятся в следующих пределах:

D=15…30 мм;

n=6…10;

h=1…2 мм;

α=30…70°;

β=20…30°;

γ=7…12°;

l0=1,4…2d1;

l1=0…1,5d1;

12=0,3…0,7d1;

d1=0,4…0,8D;

d2=l,4…1,7d1;

L=2…3D.

Мультициклонный воздухоочиститель с установленными в него заявляемыми прямоточными циклонами предпочтительно изготавливать таким образом, чтобы циклоны устанавливались попарно рядами в шахматном порядке Фиг. 1 и суммарный процент отсасываемого воздуха по каналу пылеудаления находился бы в пределах 6… 10% от общего расхода по чистому воздуху, а расход по чистому воздуху в пересчете на 1 циклон в диапазоне 4-8 г/с.

При вышеуказанных оптимальных параметрах прямоточного циклона и мультициклонного воздухоочистителя будут достигнуты наилучшие показатели по степени очистки и гидравлическому сопротивлению, а эксплуатационные затраты будут сведены к минимальным показателям.

Заявляемый прямоточный циклон и мультициклонный воздухоочиститель воплощены в опытном образце, в котором циклоны изготовлены из полиамида марки Армамид ПА6 СВ 25-3АП-АС, имеющего следующие параметры:

D=25 мм;

n=13 шт.;

h=1,2 мм;

α=60°;

β=28°;

γ=11°;

l0=20 мм;

l1=1 мм;

l2=7 мм;

d1=12,5 мм;

d2=20 мм;

L=55 мм.

Изготовленные циклоны в количестве 240 шт. размещали в плоском исполнении воздухоочистительного устройства и проводили эксперимент на степень очистки и гидравлическое сопротивление данного устройства по каналу чистого воздуха и каналу пылеудаления. Воздухоочиститель помещался в пылевую камеру, сообщающуюся с атмосферным воздухом. К каналу чистого воздуха подводился патрубок с вентилятором, имитирующим работу двигательной установки на просос, к каналу пылеудаления также подводился патрубок с вентилятором, создающим необходимый расход отсасываемого пылевого концентрата. В канале пылеудаления размещался фильтр элемент тонкой очистки для улавливания всей отсепарированной пыли. По соотношению массы отсепарированной пыли к массе поданной пыли определялась степень очистки мультициклонного воздухоочистителя. Гидравлическое сопротивление по каналу чистого воздуха и каналу пылеудаления определялись по показаниям датчиков полного давления, трубки которых располагались в патрубках соответствующих каналов. На стенде создавались различные расходы воздуха и определялись соответствующие им гидравлические сопротивления. Все параметры по расходам приводились к одному циклону. Степень очистки определялась на стандартизированной пыли А4 ISO 12103, для концентрации 1,5 г/м3 и оптимального расхода по чистому воздуху через циклон равного 6 г/с и расхода по каналу пылеотсосу равного 0,5 г/с.

По результатам испытаний степень очистки мультициклонного воздухоочистителя составила 99,1%, гидравлическое сопротивление по каналу пылеотсоса для расхода 0,5 г/с составило 915 Па, гидравлическое сопротивление по каналу чистого воздуха представлено в виде графика (приведено к расходу через один циклон) на Фиг. 11.

Увеличивая количество циклонов в воздухоочистителе будет уменьшаться расход через один циклон, а соответственно и гидравлическое сопротивление. В диапазоне расходов через 1 циклон от 4 до 6 г/с степень очистки уменьшается незначительно в пределах 1%, а гидравлическое сопротивление при этом снижается с 1500 до 600 Па.

| название | год | авторы | номер документа |

|---|---|---|---|

| Циклон | 2015 |

|

RU2621923C9 |

| Пылезащитное устройство двигателя (варианты) | 2016 |

|

RU2638692C2 |

| ПРЯМОТОЧНЫЙ ЦИКЛОН И МУЛЬТИЦИКЛОННЫЙ ВОЗДУХООЧИСТИТЕЛЬ | 2000 |

|

RU2179072C1 |

| МУЛЬТИЦИКЛОННЫЙ ВОЗДУХООЧИСТИТЕЛЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2020255C1 |

| ПЫЛЕЗАЩИТНОЕ УСТРОЙСТВО ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 1999 |

|

RU2181439C2 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЖИМА ЭФФЕКТИВНОЙ ОЧИСТКИ ВОЗДУХА ОТ ПЫЛИ В ВОЗДУХООЧИСТИТЕЛЕ, ВКЛЮЧАЮЩЕМ В СВОЕМ СОСТАВЕ МНОЖЕСТВО ПРЯМОТОЧНЫХ ЦИКЛОНОВ | 2016 |

|

RU2633970C2 |

| ИНЕРЦИОННЫЙ ОЧИСТИТЕЛЬ ГАЗА | 2003 |

|

RU2226121C1 |

| ВОЗДУХООЧИСТИТЕЛЬ | 1972 |

|

SU347442A1 |

| ВОЗДУХООЧИСТИТЕЛЬ | 2016 |

|

RU2624696C1 |

| ВОЗДУХООЧИСТИТЕЛЬ | 2002 |

|

RU2218474C2 |

Изобретение относится к области очистки газа, в частности очистки воздуха, поступающего на вход в силовую установку или вентилятор, от пыли и посторонних предметов, содержащихся в этом воздухе. Также может применяться в пылезащитных устройствах летательных аппаратов различного типа, в системах кондиционирования, в стационарных газотурбинных энергетических установках, в пылесосах, в машиностроительной, химической, металлургической, строительной и других отраслях промышленности. Прямоточный циклон содержит вихревую трубку с завихрителем и цилиндрическим корпусом по всей длине и выпускную трубку, расположенную на выходе из вихревой, соосно ей, и частично утопленную вглубь корпуса вихревой трубки, при этом на внешней части выпускной трубки имеются отражатели частиц, располагающиеся по окружности и по высоте доходящие до внутреннего диаметра выходной части вихревой трубки. Далее идут соотношения, связывающие геометрические параметры циклона. Вихревая и выпускная трубки, со всеми конструктивными элементами заявляемого прямоточного циклона, изготовлены из термопластичных материалов, на входном торце вихревой трубки, на внешней ее стороне, расположен уплотнительный элемент в виде кольца, за кольцом также на внешней стороне, расположены фиксаторы, при этом на внешней стороне выпускной трубки, за отражателями, расположены уплотнительный элемент в виде кольца и фиксаторы. В другом исполнении на внешней стороне вихревой трубки расположен винтовой элемент фиксации, на внешней стороне выпускной трубки за отражателями находится винтовой элемент фиксации, а вихревая и выпускная трубка, со всеми конструктивными элементами, могут быть изготовлены из металлов. Техническим результатом изобретения является повышение степени очистки, снижение гидравлического сопротивления по каналу чистого воздуха и каналу пылеудаления, удобство проведения монтажных и ремонтных работ, снижение стоимости эксплуатации, снижение массы и габаритов воздухоочистителя. 2 н. и 5 з.п. ф-лы, 17 ил.

1. Прямоточный циклон, содержащий вихревую трубку с завихрителем и цилиндрическим корпусом по всей длине и выпускную трубку, расположенную на выходе из вихревой, соосно ей, и частично утопленную вглубь корпуса вихревой трубки на расстояние l2, отличающийся тем, что на внешней части выпускной трубки имеются отражатели частиц, располагающиеся по окружности и по высоте доходящие до внутреннего диаметра выходной части вихревой трубки, а геометрические параметры циклона связаны между собой следующими соотношениями:

D=15…30 мм;

n=4…30;

γ=5…15°;

l0=1…3d1;

l1=0…1,5d1;

l2=0,1…1,6d1;

d1=0,4…0,8D;

d2=1,1…1,8d1;

L=1,5…4D,

где D - внутренний диаметр входной части вихревой трубки;

n - количество отражателей частиц;

γ - угол диффузорности выпускной трубки;

l0 - длина выпускной трубки;

l1 - расстояние от торца входного диаметра выпускной трубки до начала отражателей;

l2 - расстояние от торца выходной части вихревой трубки до торца входной части выпускной трубки, вглубь циклона;

d1 - внутренний входной диаметр выпускной трубки;

d2 - внутренний выходной диаметр выпускной трубки;

L - длина вихревой трубки.

2. Прямоточный циклон по п. 1, отличающийся тем, что отражатели частиц, располагающиеся на внешней стороне выпускной трубки, выполнены в виде пластин, закрученных по спирали либо наклоненных в том же направлении, что и завихритель вихревой трубки, а геометрические параметры отражателей в виде пластин представлены ниже:

n=4…30;

h=0,1…5 мм;

α=0…80°;

β=10…70°,

где n - количество отражателей частиц;

h - толщина отражателей частиц в форме пластин;

α - угол наклона либо закрутки отражателей частиц относительно оси циклона;

β - угол входной кромки отражателей пластинчатого типа.

3. Прямоточный циклон по п. 1 или 2, отличающийся тем, что вихревая и выпускная трубки изготовлены из термопластичных материалов.

4. Прямоточный циклон по п. 1 или 2, отличающийся тем, что вихревая и выпускная трубки изготовлены из металлов.

5. Прямоточный циклон по п. 3, отличающийся тем, что на входном торце вихревой трубки, на внешней ее стороне, расположен уплотнительный элемент в виде кольца, за кольцом также на внешней стороне, расположены фиксаторы в количестве от 2 до 6, при этом на внешней стороне выпускной трубки, за отражателями, также расположены уплотнительный элемент в виде кольца и фиксаторы в количестве от 2 до 6.

6. Прямоточный циклон по п. 3 или 4, отличающийся тем, что на входном торце вихревой трубки, на внешней ее стороне, а также на внешней стороне выпускной трубки за отражателями расположен винтовой элемент фиксации.

7. Мультициклонный воздухоочиститель, содержащий внешние и внутренние циклонные панели, образующие канал пылеудаления, отличающийся тем, что содержит прямоточные циклоны по любому из пп. 1-6.

| ПРЯМОТОЧНЫЙ ЦИКЛОН И МУЛЬТИЦИКЛОННЫЙ ВОЗДУХООЧИСТИТЕЛЬ | 2000 |

|

RU2179072C1 |

| Циклон | 2015 |

|

RU2621923C9 |

| УСТРОЙСТВО для ФОРМООБРАЗОВАНИЯ НОСИКА НА СТЕКЛЯННЫХ АМПУЛАХ | 0 |

|

SU175193A1 |

| ПЫЛЕЗАЩИТНОЕ УСТРОЙСТВО ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 1999 |

|

RU2181439C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1999 |

|

RU2157275C1 |

| ИНЕРЦИОННЫЙ ОЧИСТИТЕЛЬ ГАЗА | 2003 |

|

RU2226121C1 |

| СПОСОБ И СИСТЕМА ДЛЯ СТАБИЛИЗАЦИИ И ЦЕНТРИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2013 |

|

RU2632215C2 |

| CN 202039046 U, 16.11.2011. | |||

Авторы

Даты

2025-05-21—Публикация

2024-09-29—Подача