Изобретение относится к области обработки для защиты от коррозии кузовов транспортных средств или приборов бытовой техники, когда на выбранных поверхностях из цветных металлов происходит образование слоя, защищающего от коррозии. Этот способ более всего подходит для металлических конструкционных деталей, поверхность которых образована двумя или более различными цветными металлами. При этом особая отличительная черта изобретения состоит в том, что для этого нет необходимости в использовании токсичного хрома.

Уровень техники, относящийся к осаждению защищающих от коррозии слоев на блестящих металлических поверхностях с целью повышения их коррозионной стойкости, достаточно широк. Далее будут приведены некоторые примеры документов, объектом рассмотрения в которых является, в частности, способ обработки алюминиевых поверхностей без использования хрома. Как правило, такая обработка подходит и для цинковых поверхностей. Такое используемое при этом понятие, как "конверсионная обработка", говорит о том, что компоненты обрабатывающего раствора вступают в химическую реакцию с металлической поверхностью, в результате чего происходит образование защищающего от коррозии слоя, в который встроены как компоненты обрабатывающего раствора, так и атомы металлов из металлической поверхности.

Свободная от хрома конверсионная обработка алюминиевых поверхностей фторидами бора, кремния, титана или циркония в комплексе с органическими полимерами для достижения долговременной защиты от коррозии и для генерирования основы для последующего нанесения лакокрасочного покрытия в принципе известна.

Патент США №5129967 относится к ваннам для обработки алюминия, в процессе которой не происходит удаление жидкости с обработанной поверхности (в патенте это названо "dried in place conversion coating" или конверсионное покрытие с сушкой по месту), содержащим

а) от 10 до 16 г/л полиакриловой кислоты или ее гомополимеров,

б) от 12 до 19 г/л гексафторциркониевой кислоты,

в) от 0,17 до 0,3 г/л фтористоводородной кислоты и

г) до 0,6 г/л гексафтортитановой кислоты.

Заявка на европейский патент №В-8942 относится к растворам для обработки, предпочтительно для обработки алюминиевых банок, содержащим

а) от 0,5 до 10 г/л полиакриловой кислоты или ее эфира и

б) от 0,2 до 8 г/л не менее чем одного из таких соединений, как гексафторциркониевая кислота, гексафтортитановая кислота и гексафторкремниевая кислота, причем значение рН раствора не превышает 3,5,

а также к водному концентрату для восстановления истощенного обрабатывающего раствора, содержащему

а) от 25 до 100 г/л полиакриловой кислоты или ее эфира и

б) от 25 до 100 г/л не менее чем одного из таких соединений, как гексафторциркониевая кислота, гексафтортитановая кислота и гексафторкремниевая кислота, и

в) источник свободных фторидных ионов, который поставляет в раствор от 17 до 120 г/л свободного фторида.

В заявке на патент ФРГ №С-2433704 описываются ванны для обработки с целью повышения адгезии лакокрасочного покрытия и для долговременной защиты от коррозии в том числе и алюминия, которые могут содержать от 0,1 до 5 г/л полиакриловой кислоты или ее солей или же ее эфиров, а также от 0,1 до 3,5 г/л фторцирконата аммония из расчета на диоксид циркония. Значения рН для этих ванн могут колебаться в широких пределах. В общем случае лучшие результаты получают при значениях рН от 6 до 8.

В патенте США №4992116 описываются предназначенные для конверсионной обработки алюминия ванны со значением рН в пределах от примерно 2,5 до 5, содержащие не менее трех составляющих:

а) фосфатные ионы в пределах концентраций от 1,1×10-5 до 5,3×10-3 моль/л, что соответствует от 1 до 500 мг/л,

б) от 1,1×10-5 до 1,3×10-3 моль/л фторсодержащей кислоты на основе элемента из группы: цирконий, титан, гафний и кремний (в зависимости от элемента это соответствует концентрации от 1,6 до 380 мг/л) и

в) от 0,26 до 20 г/л полифенольного соединения, получаемого в результате взаимодействия поли(винилфенола) с альдегидами и органическими аминами.

При этом следует поддерживать молярное соотношение между фторсодержащей кислотой и фосфатом от примерно 2,5:1 до примерно 1:10.

В заявке на международный патент №92/07973 представлен способ обработки алюминия без участия хрома, в котором в качестве основных компонентов используются в кислом водном растворе от 0,01 до примерно 18 мас.% гексафторциркониевой кислоты и от 0,01 до примерно 10 мас.% полимера 3-(N-алкил-N-2-гидроксиэтиламинометил)-4-гидроксистирола с числом атомов углерода в алкильной группе от одного до четырех. В качестве факультативных компонент выступают от 0,05 до 10 мас.% диспергированного диоксида кремния, от 0,06 до 0,6 мас.% солюбилизатора для полимера, а также поверхностно-активное вещество.

Кузова транспортных средств, например кузова автомобилей, собирают в настоящее время из стали и/или из других металлических материалов, например из оцинкованной стали или из алюминия. После сборки кузова очищают и перед нанесением лакокрасочного покрытия подвергают их конверсионной обработке с целью достижения достаточной защиты от коррозии и достаточной прочности сцепления с лакокрасочным покрытием. После этого на кузова наносят лакокрасочное покрытие, в настоящее время для этого, как правило, используют катодное электроосаждение при погружении. Подобной технологической обработке могут быть подвергнуты и такие содержащие металлические компоненты приборы бытовой техники, как, например, холодильники, морозильные камеры, стиральные машины, центрифуги для белья, печи, приборы микроволновой техники, а также металлическая мебель. На основании невысоких требований к коррозионной стойкости для таких предметов их после конверсионной обработки, как правило, окрашивают напыляемым лаком.

Для приборов бытовой техники в качестве конверсионной обработки широко используется фосфатирование. В случае кузовов транспортных средств конверсионная обработка представлена исключительно так называемым "слойобразующим" цинковым фосфатированием. Для этого кузова транспортных средств вводят в контакт с водным раствором, содержащим от примерно 0,3 до 2 г/л ионов цинка и от примерно 10 до примерно 20 г/л фосфатных ионов и имеющим значение рН от примерно 2,5 до примерно 3,8. Часто в дополнение к этому такие фосфатирующие растворы содержат от примерно 0,3 до примерно 2 г/л ионов марганца и часто они содержат также ионы никеля или ионы меди. В ходе такой обработки на стальных поверхностях образуется слой кристаллических фосфатов цинка и железа, а на цинковых и алюминиевых поверхностях образуется слой из кристаллических фосфатов цинка.

Для того чтобы такие содержащие цинк кристаллические фосфатные слои могли достаточно полно проявлять антикоррозийные свойства и обеспечивать адгезию с лакокрасочным покрытием, сама операция фосфатирования сопровождается дополнительными операциями. Так, например, металлические поверхности перед фосфатированием как правило сначала многократно очищают и на конечной стадии активируют. Для операции активирования металлические поверхности вводят в контакт с раствором, который содержит преимущественно вторичные фосфаты щелочных металлов, а также коллоидные фосфаты титана в суспендированном виде. Эта операция должна находиться под очень жестким контролем для того, чтобы обеспечить достаточно высокое качество заключительного фосфатирования. В частности ванны активирования исчерпываются сравнительно быстро по сравнению с ваннами фосфатирования, из-за чего их приходится часто обновлять, и эти короткие временные сроки составляют от нескольких дней до нескольких недель. В соответствии с этим контроль состояния ванн активирования и поддержание их в рабочем состоянии представляют собой важную долю издержек, связанных с обслуживанием и поддержанием в рабочем состоянии линии фосфатирования.

За самой стадией фосфатирования следует обычно так называемое заключительное пассивирование. Благодаря такому заключительному пассивированию закрываются остаточные поры в кристаллическом фосфатном слое и происходит улучшение антикоррозийных свойств и адгезии лакокрасочного покрытия. Для этого фосфатированные металлические поверхности вводят в контакт с водным раствором, который может содержать различные компоненты. В практическом применении в настоящее время находятся растворы для заключительного пассивирования на основе шестивалентного хрома, комплексных фторидов титана и/или гафния, реактивных полимеров из винил-фенольных производных или также на основе ионов меди. Эти ванны для заключительного пассивирования также должны находится под регулярным контролем, а их состав должен постоянно восстанавливаться.

Для конверсионной обработки в виде фосфатирования требуется таким образом наряду с очисткой как правило не менее трех ванн для обработки с целью активирования, фосфатирования и заключительного пассивирования, причем все они должны находиться под регулярным контролем и при необходимости их состав должен восстанавливаться или же они должны обновляться. Эти не менее чем три обязательных ванны и дополнительно расположенные между ними промывочные ванны требуют больших производственных площадей и капиталовложений, повышая таким образом себестоимость производства кузовов транспортных средств и приборов бытовой техники.

Поверхности автомобильных кузовов в настоящее время состоят из стали, часто в соединении с поверхностями из алюминия и/или из оцинкованной стали или же из стали с покрытием из сплавов цинка. Автомобильные кузова и приборы бытовой техники, если не принимать во внимание пластмассовые детали, могут быть собраны таким образом, что их металлические поверхности оказываются представлены исключительно поверхностями из цветных металлов. Примерами таких поверхностей из цветных металлов являются наружные поверхности из цинка (благодаря применению оцинкованной стали), алюминия, магния или из сплавов этих элементов друг с другом или с другими металлами. Для обработки таких предметов с целью их защиты от коррозии в настоящее время используется исключительно описанное выше фосфатирование.

Задача изобретения состоит в том, чтобы снизить трудоемкость обработки с целью защиты от коррозии автомобильных кузовов или приборов бытовой техники по сравнению с уровнем техники. В основе изобретения лежит установленная возможность сокращения трудоемкой последовательности технологических операций при фосфатировании в тех случаях, когда металлические поверхности автомобильных кузовов или приборов бытовой техники практически не имеют железных поверхностей.

Изобретение относится к способу обработки с целью защиты от коррозии кузовов транспортных средств или приборов бытовой техники, которые по крайней мере частично имеют металлическую поверхность и при этом такая металлическая поверхность не менее чем на 90% из расчета на металлическую поверхность состоит из цинка, алюминия и/или магния и/или из сплавов этих металлов друг с другом или с другими компонентами сплавов, и при этом кузова транспортных средств или приборы бытовой техники очищают, пассивируют и покрывают лакокрасочным покрытием, а способ отличается тем, что для пассивирования кузова транспортных средств или приборы бытовой техники вводят в контакт с водным раствором, имеющим значение рН в пределах от 1 до 12 и содержащим комплексные фториды титана, циркония, гафния, кремния и/или бора в таком количестве, которое обеспечивает содержание титана, циркония, гафния, кремния и/или бора от 20 до 500 мг/л, а также содержащим от 50 до 2000 мг/л органических полимеров, при этом состав водного раствора выбирается так, чтобы на металлической поверхности не происходило образование содержащего цинк кристаллического фосфатного слоя.

Комплексные фториды названных элементов могут быть введены в водный раствор в виде соответствующих фторных кислот или, соответственно, их солей с щелочными металлами и/или в виде аммонийных солей. В то же время существует возможность образования комплексных фторидов уже в самом водном растворе в результате реакции фтористоводородной кислоты или фторидов с ионами названных металлов. Так, например, комплексные фториды титана или циркония образуются при взаимодействии оксидов или солей этих элементов с фтористоводородной кислотой.

В дополнение к комплексным фторидам водный раствор может содержать свободный фторид, например в виде фтористоводородной кислоты или же в виде фторидов щелочных металлов или, соответственно, фторидов аммония. Содержание свободного фторида, например, может лежать в пределах от 0,001 до 1 г/л. Такая добавка свободного фторида, в частности в случае стали, оцинкованной погружением в расплав, или в случае алюминия, повышает протравливающее действие водного раствора и вместе с этим повышает скорость образования конверсионного слоя.

Предпочтительно, когда соответствующий изобретению способ используется для обработки таких автомобильных кузовов и приборов бытовой техники, у которых отсутствуют поверхности из стали без слоя покрытий. Правда, на практике нельзя исключить случаев, когда при использовании стали со слоем покрытий, например оцинкованной стали, стали, прошедшей предварительное фосфатирование, или стали с предварительно нанесенным покрытием из органических материалов, на кромках обреза, в точках сварки или на зашлифованных участках имеется незащищенная стальная поверхность. В смысле изобретения, однако, должно быть так, чтобы по крайней мере на 90%, предпочтительно на 95%, в частности на 99%, металлическая поверхность состояла из названных выше металлов, причем цинковые поверхности, как правило, представлены оцинкованной сталью. Неметаллические поверхности, например поверхности из пластмассы или также поверхности из предварительно фосфатированной стали или стали с предварительно нанесенным покрытием из органических материалов в этом сопоставлении поверхностей во внимание не принимаются.

Главное преимущество соответствующего изобретению способа состоит в том, что в отличие от обычного фосфатирования из него могут быть исключены такие добавочные операции, как активирование и заключительное пассивирование. Благодаря этому линия предварительной обработки сокращается и выпадают издержки на поддержание в рабочем состоянии этих ванн и издержки на их обезвреживание. Это упрощает ведение процесса, снижает расходы и уменьшает нагрузку на окружающую среду.

Водные растворы для обработки, которые используются в соответствующем изобретению способе, в принципе известны из уровня техники. Примеры тому приводились выше. Ванны для обработки такого рода до настоящего времени использовались для обработки таких менее сложных элементов конструкций, как, например, металлические полосы, листовые металлы или металлические банки. Для таких более сложных конструкционных элементов, как автомобильные кузова или приборы бытовой техники такие ванны для обработки до настоящего времени не использовались в качестве одного единственного способа конверсионной обработки перед нанесением лакокрасочного покрытия. В частности, до настоящего времени такие ванны для обработки не использовались в процессах, в ходе которых на сложные металлические конструкционные элементы непосредственно после конверсионной обработки наносят лакокрасочное покрытие способом электролитического осаждения при погружении или способом напыления.

Предпочтительно, когда используемый для пассивирования в соответствующей изобретению последовательности технологических операций водный раствор содержит комплексные фториды титана, циркония, гафния, кремния и/или бора в таком количестве, при котором содержание титана, циркония, гафния, кремния и/или бора составляет от 50 до 400 мг/л. Предпочтительно, когда водный раствор содержит от 100 до 1000 мг/л органических полимеров.

Органические полимеры могут быть выбраны, например, из эпоксидных смол, амино-пластов, таннинов, фенол-формальдегидных смол, поликарбоновых кислот, полимерных спиртов и/или продуктов их этерификации поликарбоновыми кислотами, из поли-4-винилфенольных соединений, из гомополимерных или сополимерных соединений, содержащих аминогруппы, и полимеров или сополимеров винилпирролидона. Применение полимеров такого рода в области обработки поверхностей металлов известно.

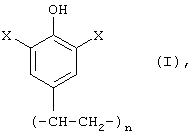

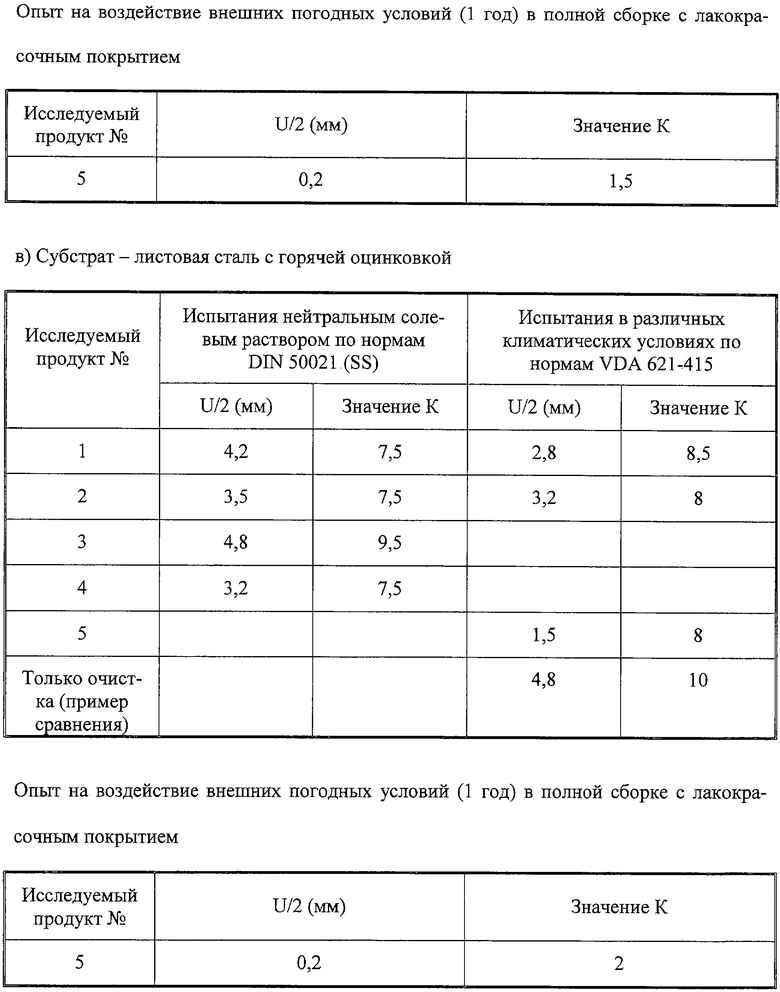

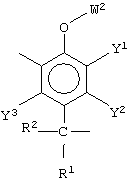

Так, например, органические полимеры могут быть выбраны из поли-4-винилфенольных соединений общей формулы (I)

причем

n означает число от 5 до 100,

X независимо друг от друга означают атомы водорода и/или группы -CRR1OH, где

R и R1 означают атом водорода, алифатические и/или ароматические остатки с числом атомов углерода от 1 до 12.

В другом варианте реализации изобретения органические полимеры могут быть выбраны из содержащих аминогруппы гомополимерных или сополимерных соединений, включающих по крайней мере один полимер, выбираемый из группы, состоящей из а), б), в) или г), где

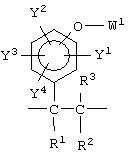

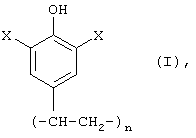

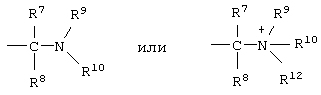

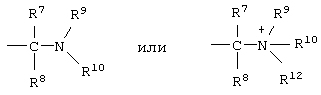

а) охватывает полимерный материал, содержащий по крайней мере одну структурную единицу формулы

где

R1, R2, R3 независимо для каждой структурной единицы выбирают из группы, состоящей из водорода, алкильной группы с числом атомов углерода от одного до пяти или арильной группы с числом атомов углерода от шести до восемнадцати,

Y1, Y2, Y3, Y4 независимо для каждой структурной единицы выбирают из группы, состоящей из водорода, группы -CR11R5OR6, -СН2Cl или же алкильной или арильной группы с числом атомов углерода от одного до восемнадцати, или также группы Z формулы:

однако по крайней мере часть групп Y1, Y2, Y3 или Y4 гомополимерного или сополимерного соединения или материала должна быть представлена группами Z,

причем группы

от R5 до R12 независимо для каждой структурной единицы выбирают из группы, состоящей из водорода, алкильной, арильной, гидроксиалкильной, аминоалкильной, меркаптоалкильной или фосфоалкильной группы, а

R12 может также означать -O(-1) или ОН,

W1 независимо для каждой структурной единицы выбирают из группы, состоящей из водорода, ацильной или ацетильной группы, бензоильной группы, 3-аллилокси-2-гидроксипропильной группы, 3-бензилокси-2-гидроксипропильной группы, 3-бутилокси-2-гидроксипропильной группы, 3-алкилокси-2-гидроксипропильной группы, 2-гидроксиоктильной группы, 2-гидроксиалкильной группы, 2-гидрокси-2-фенилэтильной группы, 2-гидрокси-2-алкил-фенилэтильной группы, бензильной, метильной, этильной, пропильной группы, алкильной, аллильной, алкилбензильной группы, галогензамещенной алкильной группы, галогензамещенной алкенильной группы, 2-хлорпропенильной группы, ионов натрия, калия, тетраариламмония, тетраалкиламмония, тетраалкилфосфония, тетраарилфосфония или продукта конденсации этиленоксида, пропиленоксида, а также их смеси или сополимера;

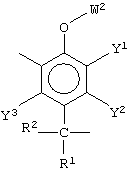

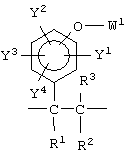

б) охватывает полимерный материал, содержащий по крайней мере одну структурную единицу формулы

где

R1 и R2 независимо для каждой структурной единицы выбирают из группы, состоящей из водорода, алкильной группы с числом атомов углерода от одного до пяти или арильной группы с числом атомов углерода от шести до восемнадцати,

Y1, Y2, Y3 независимо для каждой структурной единицы выбирают из группы, состоящей из водорода, группы -CR4R5OR6, -СН2Cl или же алкильной или арильной группы с числом атомов углерода от одного до восемнадцати, или также группы Z формулы:

однако по крайней мере часть групп Y1, Y2 или Y3 конечного соединения должна быть представлена группами Z,

причем группы

от R4 до R12 независимо для каждой структурной единицы выбирают из группы, состоящей из водорода, алкильной, арильной, гидроксиалкильной, аминоалкильной, меркаптоалкильной или фосфоалкильной группы, а

R12 может также означать -O(-1) или ОН,

W2 независимо для каждой структурной единицы выбирают из группы, состоящей из водорода, ацильной или ацетильной группы, бензоильной группы, 3-аллилокси-2-гидроксипропильной группы, 3-бензилокси-2-гидроксипропильной группы, 3-алкилбензилокси-2-гидроксипропильной группы, 3-фенокси-2-гидроксипропильной группы, 3-алкилфенокси-2-гидроксипропильной группы, 3-бутокси-2-гидроксипропильной группы, 3-алкилокси-2-гидроксипропильной группы, 2-гидроксиоктильной группы, 2-гидрокси-алкильной группы, 2-гидрокси-2-фенилэтильной группы, 2-гидрокси-2-алкилфенилэтильной группы, бензильной, метильной, этильной, пропильной группы, алкильной, аллильной, алкилбензильной группы, галогензамещенной алкильной группы, галогензамещенной алкенильной группы, 2-хлорпропенильной группы или продукта конденсации этиленоксида, пропиленоксида или же их смеси;

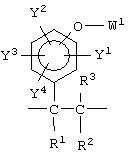

в) охватывает сополимерный материал, в котором по крайней мере часть сополимера представлена структурной единицей формулы

и по крайней мере доля вышеназванной части полимеризована вместе с одним или с несколькими мономерами, которые независимо для каждой структурной единицы выбирают из группы, состоящей из акрилонитрила, метакрилонитрила, метилакрилата, метилметакрилата, винилацетата, винилметилкетона, изопропенилметилкетона, акриловой кислоты, метакриловой кислоты, акриламида, метакриламида, н-амилметакрилата, стирола, м-бромстирола, n-бромстирола, пиридина, солей диаллилдиметиламмония, 1,3-бутадиена, н-бутилакрилата, трет.-бутиламиноэтилметакрилата, н-бутилметакрилата, трет.-бутилметакрилата, м-бутилвинилового эфира, трет.-бутилвинилового эфира, -м-хлорстирола, о-хлорстирола, n-хлорстирола, н-децилметакрилата, N,N-диаллилмеламина, N,N-ди-н-бутилакриламида, ди-м-бутилового эфира итаконовой кислоты, ди-н-бутилового эфира малеиновой кислоты, диэтиламиноэтилметакрилата, моновинилового эфира диэтиленгликоля, диэтилфумарата, диэтилитаконата, диэтилвинилфосфата, винилфосфоновой кислоты, диизобутилмалеата, диизопропилитаконата, диизопропилмалеата, диметилфумарата, диметилитаконата, диметилмалеата, ди-н-нонилового эфира фумаровой кислоты, ди-н-нонилового эфира малеиновой кислоты, диоктилфумарата, ди-н-октилового эфира итаконовой кислоты, ди-н-пропилового эфира итаконовой кислоты, н-додецилвинилового эфира, кислого этилфумарата, кислого этилмалеата, этилакрилата, этилового эфира коричной кислоты, N-этилметакриламида, этилметакрилата, этилвинилового эфира, 2-винил-5-этилпиридина, N-оксида 2-винил-5-этилпиридина, глицидилакрилата, глицидилметакрилата, н-гексилметакрилата, 2-гидроксиэтилметакрилата, 2-гидроксипропилметакрилата, изобутилметакрилата, изобутилвинилового эфира, изопрена, изопропилметакрилата, изопропилвинилового эфира, итаконовой кислоты, лаурилметакрилата, метакриламида, метакриловой кислоты, метакрилонитрила, N-метилолакриламида, N-метилолметакриламида, N-изобутоксиметилакриламида, N-изобутоксиметилметакриламида, N-алкилоксиметилакриламида, N-алкилоксиметилметакриламида, N-винилкапролактама, метилакрилата, N-метилметакриламида, α-метилстирола, м-метилстирола, о-метилстирола, n-метилстирола, 5-винил-2-метилпиридина, н-пропилметакрилата, натриевой соли n-стиролсульфокислоты, стеарилметакрилата, стирола, n-стиролсульфокислоты, n-стиролсульфонамида, винилбромида, 9-винилкарбазола, винилхлорида, винилиденхлорида, 1-винилнафталина, 2-винилнафталина, 2-винил-пиридина, 4-винилпиридина, N-оксида 2-винилпиридина, 4-винилпиримидина, N-винилпирролидона, а заместители W1, Y1-Y4 и R1-R3 описаны в части а);

г) охватывает полимерный продукт конденсации из полимерных материалов а), б) или в), причем способная к конденсации форма а), б) или в) или же их смесь конденсируется с вторым соединением, которое выбирают из группы, состоящей из фенолов, таннинов, новолачных смол, лигниновых соединений, вместе с альдегидами, кетонами или с их смесями с целью получения продукта конденсации в виде смолы, причем продукт конденсации в виде смолы или по крайней мере его часть путем прибавления "Z" в результате реакции смолообразного продукта с 1) альдегидом или кетоном и 2) с вторичным амином реагирует после этого далее с образованием конечного аддукта, который может взаимодействовать с кислотой.

В предпочтительном варианте реализации изобретения описанный выше полимер отличается тем, что по крайней мере одна часть групп Z органического полимера содержит полигидроксиалкиламинные функциональные группы, которые образовались в результате конденсации амина или аммиака с кетозой или с альдозой с числом атомов углерода от трех до восьми.

Кроме того, названный выше органический полимер может быть представлен продуктом конденсации поливинилфенола с молекулярной массой в пределах от 1000 до 10000 с формальдегидом или с параформальдегидом и с вторичным органическим амином. При этом вторичный органический амин предпочтительно выбирают из метилэтаноламина и N-метилглюкамина.

Если органический полимер представляет собой поликарбоновую кислоту или ее анионы, то тогда ее предпочтительно выбирают из полимеров или сополимеров акриловой кислоты, метакриловой кислот или продуктов их этерификации низшими спиртами, например с числом атомов углерода от одного до четырех. При этом растворы или суспензии поликарбоновых кислот могут дополнительно содержать такие полимерные спирты, как, например, поливиниловый спирт и/или продукты его этерификации поликарбоновой кислотой. В таком растворе или в такой суспензии возможно одновременное нахождение и полимерного спирта, и поликарбоновой кислоты. В этом случае они образуют сетчатую структуру при высыхании или при нанесении покрытия за счет по крайней мере частичного образования сложного эфира, взаимодействуя друг с другом.

В еще одном варианте реализации изобретения водный раствор может содержать полимеры или сополимеры винилпирролидона. В качестве гомополимеров или сополимеров винилпирролидона могут выступать, например, приведенные в таблице 1 полимеры или, соответственно, сополимеры на основе указанных в ней мономеров.

Примеры гомополимеров или сополимеров винилпирролидона

Если в соответствующей изобретению последовательности технологических операций используют полимерный винилпирролидон или его сополимеры, то предпочтительное значение рН используемого раствора лежит в пределах от 1 до 6, причем в зависимости от субстрата и способа нанесения раствора, а также от продолжительности его воздействия, предпочтительными могут оказаться более узкие интервалы значений рН.

При обработке алюминиевых поверхностей значение рН предпочтительно выбирают в пределах от 2 до 4, при обработке цинка или оцинкованной стали выбирают пределы от 3 до 5.

Соответствующая изобретению последовательность технологических операций может быть использована также на автомобильных кузовах или на приборах бытовой техники, которые включают участки поверхности из предварительно фосфатированной стали или стали с предварительно нанесенным покрытием из органических материалов, а также из оцинкованной стали или же из алюминия с соответствующим предварительно нанесенным покрытием. В таком случае значение рН водного раствора предпочтительно устанавливают в пределах от примерно 3 до примерно 10. При этом предпочтительным могут оказаться пределы от примерно 3,5 до примерно 5. В этом случае уже имеющийся слой для защиты от коррозии не нарушается или же происходит некоторое усиление защитного антикоррозийного эффекта.

В зависимости от субстрата водный раствор может в каждом отдельном случае содержать дополнительно от 0,001 до 2, предпочтительно от 0,005 до 0,5 г/л ионов одного металла или нескольких металлов марганца, церия, лития, ванадия, вольфрама, молибдена, магния, цинка, кобальта и никеля. Однако с точки зрения защиты окружающей среды надо стараться избегать применения кобальта и никеля. Эти дополнительные ионы металлов могут еще больше улучшить защитное антикоррозийное действие и усилить прочность сцепления с лакокрасочным покрытием.

Кроме того, водный раствор может дополнительно в каждом отдельном случае содержать от 0,001 до 1,5, предпочтительно от 0,1 до 1 г/л, фосфорной кислоты, фосфористой кислоты, фосфоновой кислоты и/или в каждом отдельном случае анионов этих кислот и/или в каждом отдельном случае эфиров этих кислот. При этом эфиры следует выбирать так, чтобы они были растворимыми в воде или диспергируемыми в воде. Эти добавки также улучшают защитное антикоррозийное действие и усиливают прочность сцепления с лакокрасочным покрытием. Однако же, в соответствии с основным замыслом настоящего изобретения, следует обращать внимание на то, чтобы выбранные сочетания добавок не приводили к образованию кристаллического содержащего цинк фосфатного слоя. Дело в том, что это привело бы к образованию обычного слоя фосфата цинка, который известен из уровня техники и который обеспечивает достаточное антикоррозийное защитное действие только при условии дополнительного проведения упомянутых выше операций активирования и заключительного пассивирования. Однако же, именно этого и следует избегать в рамках настоящего изобретения. Это, например, удается благодаря тому, что раствор для обработки не содержит одновременно цинк и/или марганец в концентрациях более 0,3 г/л и фосфорную кислоту или, соответственно, фосфатные ионы в концентрациях более 3 г/л.

Тем не менее, предпочтительно, когда водный раствор содержит также одну компоненту или несколько компонент, которые в области техники фосфатирования известны в качестве так называемых ускорителей фосфатирования. В процессе фосфатирования основная роль таких ускорителей состоит в том, чтобы предотвратить образование пузырьков элементного водорода на поверхности металла. Этот эффект называют также эффектом деполяризации. Как в случае обычного фосфатирования, так и при реализации соответствующего изобретения способа следствием этого является более быстрое формирование конверсионного слоя. В соответствии с изложенным предпочтительно, когда водный раствор содержит один или несколько ускорителей фосфатирования, выбираемых из

от 0,05 до 2 г/л м-нитробензолсульфонатных ионов,

от 0,1 до 10 г/л гидроксиламина в свободном или в связанном виде,

от 0,05 до 2 г/л м-нитробензоатных ионов,

от 0,05 до 2 г/л n-нитрофенола,

от 1 до 70 мг/л пероксида водорода в свободном или в связанном виде,

от 0,05 до 10 г/л органических N-оксидов,

от 0,1 до 3 г/л нитрогуанидина,

от 1 до 500 мг/л нитритных ионов,

от 0,5 до 5 г/л хлоратных ионов.

Поскольку особая цель соответствующей изобретению последовательности технологических операций состоит в том, чтобы отказаться от использования токсичных соединений хрома, предпочтительно, когда водный раствор не содержит хрома. Добавки соединений хрома к водному раствору могли бы, конечно, в отдельных случаях оказывать положительный эффект на антикоррозийную защиту, однако антикоррозийная защита, которая может быть достигнута за счет соответствующего изобретению способа, и без использования соединений хрома достаточна для соответствующей области применения.

Кузова автомобилей часто изготавливают из самых различных материалов. Так, например, оцинкованные стали могут быть различным способом скомбинированы друг с другом или с конструкционными деталями из алюминия и/или из магния или же, соответственно, из сплавов каждого из этих металлов. Особое преимущество соответствующего изобретению способа состоит в том, что в даже в таких случаях на различных материалах при пассивировании генерируется эффективный слой для защиты от коррозии. В соответствии с этим особый вариант реализации изобретения отличается тем, что кузова транспортных средств или приборы бытовой техники имеют поверхности, образованные не менее чем двумя материалами, выбираемыми из цинка, алюминия, магния, из сплавов этих металлов друг с другом или с другими компонентами сплавов.

Предпочтительно, когда используемый на стадии пассивирования в соответствующей изобретению последовательности технологических операций водный раствор имеет температуру в пределах от температуры окружающей среды (примерно от 15 до 20°С) до примерно 70°С. При этом предпочтителен температурный интервал от 25 до 40°С. Кузова автомобилей или приборы бытовой техники могут контактировать с водным раствором при опрыскивании водным раствором или при погружении в водный раствор. При этом предпочтение отдается способам с опрыскиванием. В общем случае на стадии пассивирования действие водного раствора на автомобильные кузова или на приборы бытовой техники продолжается в течение временного интервала от примерно одной минуты до примерно пяти минут. При этом временной интервал для способа с опрыскиванием предпочтительно составляет от одной до трех минут, а при способе с погружением от двух до пяти минут.

В соответствии с изобретением за стадией пассивирования следует нанесение лакокрасочного покрытия на кузова транспортных средств или на приборы бытовой техники с использованием способа электролитического осаждения лакокрасочного покрытия при погружении или способа с напылением лакокрасочного покрытия. Для кузовов транспортных средств предпочтение отдается электролитическому осаждению лакокрасочного покрытия при погружении, в частности катодному осаждению лакокрасочного покрытия при погружении. Для этого подходят также современные не содержащие свинца или содержащие небольшое количество свинца лакокрасочные материалы для катодного электроосаждения при погружении, то есть такие осаждаемые при погружении лакокрасочные материалы, которые содержат менее 500 мг свинца на килограмм сухого вещества в суспензии лакокрасочного материала. Электролитическое нанесение лакокрасочного покрытия при погружении может быть использовано и на приборах бытовой техники. Однако, с точки зрения себестоимости, в этом случае предпочтение отдается все же нанесению лакокрасочного покрытия напылением.

Соответствующая изобретению последовательность технологических операций отличается тогда тем, что ее основные составляющие стадии представлены очисткой, пассивированием и нанесением лакокрасочного покрытия. Между этими главными стадиями способа могут быть предусмотрены одна или несколько стадий промывки технической водой, водопроводной водой или полностью обессоленной водой. Для промывочных операций можно использовать как способы с опрыскиванием, так и с погружением. В примерах реализации изобретения демонстрируется типичная последовательность технологических операций. Правда, речь при этом идет о лабораторных опытах, в которых между пассивированием и нанесением лакокрасочного покрытия проходит больший промежуток времени, чем при техническом изготовлении автомобильных кузовов или приборов бытовой техники. Вследствие этого образцы жести после пассивирования и промывки сушат, обдувая их сжатым воздухом и выдерживая в сушильном шкафу. При техническом использовании способа такая сушка становится обязательной в тех случаях, когда после пассивирования нанесение лакокрасочного покрытия проводят способом напыления. Если же лакокрасочное покрытие наносят способом электролитического осаждения при погружении, то необходимость в сушке конструкционных деталей после пассивирования и промывки перед подачей их в ванну с лакокрасочным составом отпадает.

Примеры реализации изобретения

Для проведения опытов использовались следующие далее субстраты:

стальные жести, получаемые горячим цинкованием,

стальные жести с электролитической оцинковкой,

алюминиевые жести категории AI 6016 (АС 120).

Образцы жести подвергались приведенной далее последовательности технологических операций, причем все обработки проводились способом погружения.

1. Очистка щелочньм очищающим средством Ridoline® 1250i (2%-ный, 65°С, 5 минут).

2. Промывка полностью обессоленной водой.

3. Пассивирование при обработке исследуемым продуктом в соответствии с таблицей 2 (рН 4, 30°С, 3 минуты).

4. Промывка полностью обессоленной водой.

5. Сушка отдувкой сжатым воздухом и выдерживанием в сушильном шкафу при 55°С.

6. Катодное электроосаждение лакокрасочного покрытия свободным от свинца лаком для электроосаждения Cathogard® CG 310 производства БАСФ.

Обработанные таким способом жести подвергались испытаниям на коррозионную стойкость, результаты которых представлены в таблице 2.

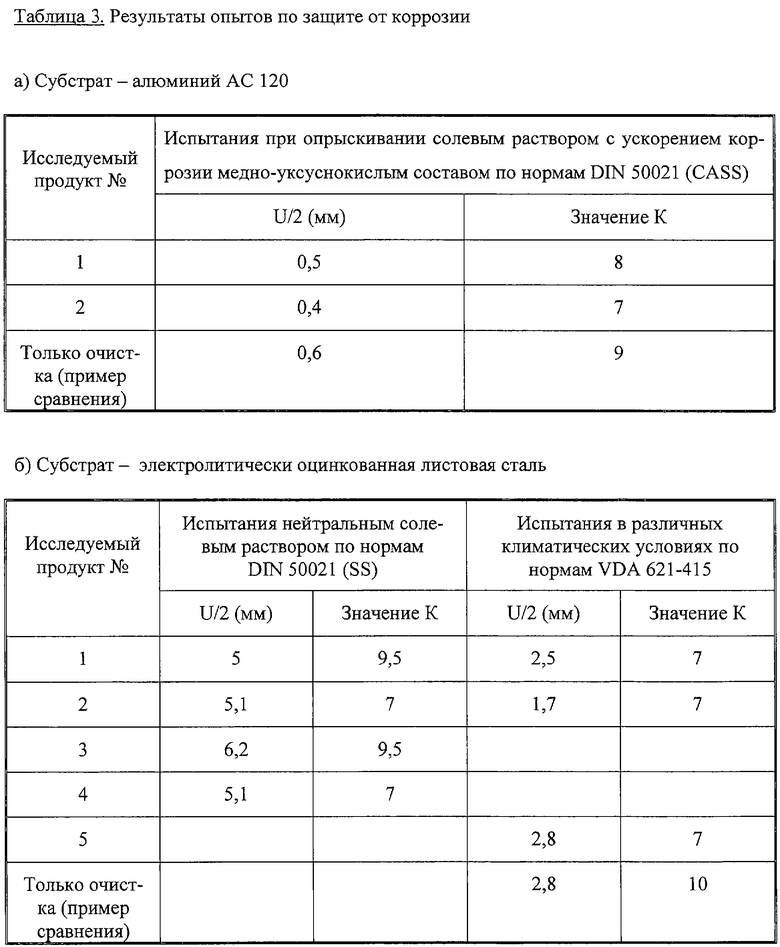

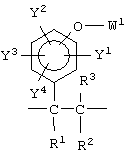

Испытания в различных климатических условиях проводились в соответствии с нормами VDA 621-415 в десяти циклах. В таблице 3 приведено значение половины ширины проникновения коррозии под слой лакокрасочного покрытия на царапине (U/2) в миллиметрах.

Испытания на прочность к удару камнем проводились по нормам VDA 621-427. Прочность адгезии лакокрасочного покрытия приведена в виде показателя К, причем наилучшая оценка имеет значение 1 (нет отслаивания лакокрасочного покрытия), а значение 10 соответствует наихудшему показателю (полное отслаивание лакокрасочного покрытия).

Проводились испытания при опрыскивании солевым раствором с ускорением коррозии медно-уксуснокислым составом по нормам DIN 50021 (CASS, 10 дней) или, соответственно, нейтральным солевым раствором по нормам DIN 50021 (SS, 20 дней). Приведено значение проникновения коррозии под слой лакокрасочного покрытия в соответствии с условиями испытания в различных климатических условиях.

Исследуемые продукты

Кроме того, было проведено испытание для изучения этого способа предварительной обработки на зашлифованных участках оцинкованной стали, прошедшей предварительное фосфатирование. На практике такие зашлифованные участки появляются в результате доводки дефектных мест на автомобильных кузовах путем шлифования.

Для испытания проводилась обработка исследуемыми продуктами 1 и 2 нешлифованной и зашлифованной стали, оцинкованной электролитическим способом и прошедшей предварительное фосфатирование. После этого проводилось нанесение лакокрасочного покрытия Cathogard® 310 способом катодного электроосаждения при погружении. Испытание коррозионной стойкости проводилось в переменных климатических условиях по нормам VDA 621-415 в десяти циклах в сочетании с испытанием на прочность к удару камнем по нормам VDA 621-427. Результаты испытаний приведены в таблице 4.

Исследование на зашлифованных участках. Субстрат: электролитически оцинкованная предварительно фосфатированная сталь

Изобретение относится к области обработки для защиты от коррозии кузовов транспортных средств или приборов бытовой техники с образованием защитного слоя на поверхности цветных металлов. Способ обработки для защиты от коррозии кузовов транспортных средств или приборов бытовой техники, имеющих по крайней мере частично металлическую поверхность при том, что такая металлическая поверхность не менее чем на 90% из расчета на металлическую поверхность состоит из цинка, алюминия и/или магния и/или из сплавов этих металлов друг с другом или с другими компонентами сплавов, включает очистку, пассивирование водным раствором, имеющим значение рН в пределах от 1 до 12 и содержащим комплексные фториды титана, циркония, гафния, кремния и/или бора в количестве, обеспечивающем содержание титана, циркония, гафния, кремния и/или бора от 20 до 500 мг/л, а также содержащим от 50 до 2000 мг/л органических полимеров, и при этом состав водного раствора выбирают так, чтобы цинк и/или марганец не содержались одновременно в концентрациях более 0,3 г/л, а фосфорная кислота или соответственно фосфатные ионы не содержались в концентрациях более 3 г/л, причем пассивирование представляет собой единственную конверсионную обработку, а после пассивирования наносят лакокрасочное покрытие способом электролитического осаждения при погружении или способом напыления. Технический результат: сокращение последовательности технологических операций при фосфатировании в тех случаях, когда металлические поверхности практически не имеют железных поверхностей. 13 з.п. ф-лы, 4 табл.

причем n означает число от 5 до 100;

Х независимо друг от друга означают атомы водорода и/или группы -CRR1OH,

где R и R1 означают атом водорода, алифатические и/или ароматические остатки с числом атомов углерода от 1 до 12.

а) охватывает полимерный материал, содержащий по крайней мере одну структурную единицу формулы

где R1, R2, R3 независимо для каждой структурной единицы выбирают из группы, состоящей из водорода, алкильной группы с числом атомов углерода от одного до пяти или арильной группы с числом атомов углерода от шести до восемнадцати;

Y1, Y2, Y3, Y4 независимо для каждой структурной единицы выбирают из группы, состоящей из водорода, группы -CR11R5R6, -CH2Cl или же алкильной или арильной группы с числом атомов углерода от одного до восемнадцати, или также группы Z формулы

однако по крайней мере часть групп Y1, Y2, Y3 или Y4 гомополимерного или сополимерного соединения или материала должна быть представлена группами Z,

причем группы от R5 до R12 независимо для каждой структурной единицы выбирают из группы, состоящей из водорода, алкильной, арильной, гидроксиалкильной, аминоалкильной, меркаптоалкильной или фосфоалкильной группы, а

R12 может также означать -O(-1) или ОН;

W1 независимо для каждой из структурных единиц выбирают из группы, состоящей из водорода, ацильной или ацетильной группы, бензоильной группы, 3-аллилокси-2-гидроксипропильной группы, 3-бензилокси-2-гидроксипропильной группы, 3-бутилокси-2-гидроксипропильной группы, 3-алкилокси-2-гидроксипропильной группы, 2-гидроксиоктильной группы, 2-гидроксиалкильной группы, 2-гидрокси-2-фенилэтильной группы, 2-гидрокси-2-алкил-фенилэтильной группы, бензильной, метильной, этильной, пропильной группы, алкильной, аллильной, алкилбензильной группы, галогензамещенной алкильной группы, галогензамещенной алкенильной группы, 2-хлорпропенильной группы, ионов натрия, калия, тетраариламмония, тетраалкиламмония, тетраалкилфосфония, тетраарилфосфония или продукта конденсации этиленоксида, пропиленоксида, а также их смеси или сополимера;

б) охватывает полимерный материал, содержащий по крайней мере одну структурную единицу формулы

где R1 и R2 независимо для каждой из структурных единиц выбирают из группы, состоящей из водорода, алкильной группы с числом атомов углерода от одного до пяти или арильной группы с числом атомов углерода от шести до восемнадцати;

Y1, Y2, Y3 независимо для каждой из структурных единиц выбирают из группы, состоящей из водорода, группы -CR4R5OR6, -CH2Cl или же алкильной или арильной группы с числом атомов углерода от одного до восемнадцати, или также группы Z формулы

однако по крайней мере часть групп Y1, Y2 или Y3 конечного соединения должна быть представлена группами Z,

причем группы от R4 до R12 независимо для каждой из структурных единиц выбирают из группы, состоящей из водорода, алкильной, арильной, гидроксиалкильной, аминоалкильной, меркаптоалкильной или фосфоалкильной группы, а

R12 может также означать -О(-1) или ОН;

W2 независимо для каждой из структурных единиц выбирают из группы, состоящей из водорода, ацильной или ацетильной группы, бензоильной группы, 3-аллилокси-2-гидроксипропильной группы, 3-бензилокси-2-гидроксипропильной группы, 3-алкилбензилокси-2-гидроксипропильной группы, 3-фенокси-2-гидроксипропильной группы, 3-алкил-фенокси-2-гидроксипропильной группы, 3-бутокси-2-гидроксипропильной группы, 3-алкилокси-2-гидроксипропильной группы, 2-гидроксиоктильной группы, 2-гидроксиалкильной группы, 2-гидрокси-2-фенилэтильной группы, 2-гидрокси-2-алкилфенилэтильной группы, бензильной, метильной, этильной, пропильной группы, алкильной, аллильной, алкилбензильной группы, галогензамещенной алкильной группы, галогензамещенной алкенильной группы, 2-хлорпропенильной группы или продукта конденсации этиленоксида, пропиленоксида или же их смеси;

в) охватывает сополимерный материал, в котором по крайней мере часть сополимера представлена структурной единицей формулы

и по крайней мере доля вышеназванной части полимеризована вместе с одним или с несколькими мономерами, которые независимо для каждой из структурных единиц выбирают из группы, состоящей из акрилонитрила, метакрилонитрила, метилакрилата, метилметакрилата, винилацетата, винилметилкетона, изопропенилметилкетона, акриловой кислоты, метакриловой кислоты, акриламида, метакриламида, н-амилметакрилата, стирола, м-бром-стирола, n-бромстирола, пиридина, солей диаллилдиметиламмония, 1,3-бутадиена, н-бутилакрилата, трет.-бутиламиноэтилметакрилата, н-бутилметакрилата, трет. -бутилметакрилата, н-бутилвинилового эфира, трет.-бутил-винилового эфира, м-хлорстирола, о-хлорстирола, n-хлорстирола, н-децил-метакрилата, N,N-диаллилмеламина, N,N-ди-н-бутилакриламида, ди-н-бутилового эфира итаконовой кислоты, ди-н-бутилового эфира малеиновой кислоты, диэтиламиноэтилметакрилата, моновинилового эфира диэтиленгликоля, диэтилфумарата, диэтилитаконата, диэтилвинилфосфата, винил-фосфоновой кислоты, диизобутилмалеата, диизопропилитаконата, диизопропилмалеата, диметилфумарата, диметилитаконата, диметилмалеата, ди-н-нонилового эфира фумаровой кислоты, ди-н-нонилового эфира малеиновой кислоты, диоктилфумарата, ди-н-октилового эфира итаконовой кислоты, ди-н-пропилового эфира итаконовой кислоты, н-додецилвинилового эфира, кислого этилфумарата, кислого этилмалеата, этилакрилата, этилового эфира коричной кислоты, N-этилметакриламида, этилметакрилата, этилвинилового эфира, 2-винил-5-этилпиридина, N-оксида 2-винил-5-этилпиридина, глицидилакрилата, глицидилметакрилата, н-гексилметакрилата, 2-гидроксиэтилметакрилата, 2-гидроксипропилметакрилата, изобутил-метакрилата, изобутилвинилового эфира, изопрена, изопропилметакрилата, изопропилвинилового эфира, итаконовой кислоты, лаурилметакрилата, метакриламида, метакриловой кислоты, метакрилонитрила, N-метилол-акриламида, N-метилолметакриламида, N-изобутоксиметилакриламида, N-изобутоксиметилметакриламида, N-алкилоксиметилакриламида, N-алкил-оксиметилметакриламида, N-винилкапролактама, метилакрилата, N-метил-метакриламида, α-метилстирола, м-метилстирола, о-метилстирола, n-метилстирола, 5-винил-2-метилпиридина, н-пропилметакрилата, натриевой соли n-стиролсульфокислоты, стеарилметакрилата, стирола, n-стиролсульфо-кислоты, n-стиролсульфонамида, винилбромида, 9-винилкарбазола, винилхлорида, винилиденхлорида, 1-винилнафталина, 2-винилнафталина, 2-винилпиридина, 4-винилпиридина, N-оксида 2-винилпиридина, 4-винилпиримидина, N-винилпирролидона, а заместители W1, Y1-Y4 и R1-R3 описаны в части а);

г) охватывает полимерный продукт конденсации из полимерных материалов а), б) или в), причем способная к конденсации форма а), б) или в) или же их смесь конденсируется со вторым соединением, которое выбирают из группы, состоящей из фенолов, таннинов, новолачных смол, лигниновых соединений, вместе с альдегидами, кетонами или с их смесями с целью получения продукта конденсации в виде смолы, причем продукт конденсации в виде смолы или по крайней мере его часть путем прибавления "Z" в результате реакции смолообразного продукта с 1) альдегидом или кетоном и 2) с вторичным амином реагирует после этого далее с образованием конечного аддукта, который может взаимодействовать с кислотой.

от 0,05 до 2 г/л м-нитробензолсульфонатных ионов,

от 0,1 до 10 г/л гидроксиламина в свободном или в связанном виде,

от 0,05 до 2 г/л м-нитробензоатных ионов,

от 0,05 до 2 г/л п-нитрофенола,

от 1 до 70 мг/л пероксида водорода в свободном или в связанном виде,

от 0,05 до 10 г/л органических N-оксидов,

от 0,1 до 3 г/л нитрогуанидина,

от 1 до 500 мг/л нитритных ионов,

от 0,5 до 5 г/л хлоратных ионов.

| US 5584946 А, 10.12.1998 | |||

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНЫХ КОНВЕРСИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ И СПОСОБ ИХ ФОРМИРОВАНИЯ | 1992 |

|

RU2123066C1 |

| RU 94019947 А1, 10.04.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ И СПОСОБ ОБРАБОТКИ ЕЮ МЕТАЛЛА, ЕГО ВАРИАНТ | 1993 |

|

RU2125118C1 |

| Композиция для фосфатирования металлической поверхности | 1983 |

|

SU1229237A1 |

Авторы

Даты

2005-09-27—Публикация

2001-02-23—Подача