Настоящее изобретение относится к улучшенному способу антикоррозионной предварительной обработки металлической поверхности, представляющей собой сталь, оцинкованную сталь, алюминий, алюминиевый сплав, магниевый и/или цинко-магниевый сплав. Кроме того, изобретение относится к составу для улучшения антикоррозионной предварительной обработки такой металлической поверхности, к концентрату для получения этого состава, к соответствующим образом покрытой металлической поверхности, а также к применению соответствующим образом покрытой металлической основы.

Покрытие металлических поверхностей водным составом, содержащим соединения титана, циркония и гафния, органоалкоксисиланы, их продукты гидролиза и/или конденсации, а также дополнительные компоненты, известно.

Защита от коррозии обработанных металлических основ может быть достигнута посредством полученных покрытий, и при этом может быть достигнуто определенное улучшение адгезии последующих слоев, таких как краски или лаки.

Также в предшествующем уровне техники раскрыто добавление к упомянутым выше составам определенных кислотостойких полимеров. Таким образом могут улучшаться свойства полученных слоев.

Однако все еще возникают проблемы в отношении коррозионного расслаивания, которые до сих пор не могли быть в удовлетворительной степени решены даже посредством применения упомянутых полимеров, в частности, в случае поверхностей, представляющих собой сталь, оцинкованную сталь, алюминий, алюминиевый сплав, магниевый и/или цинко-магниевый сплав.

Исходя и указанного, задача настоящего изобретения состоит в преодолении недостатков предшествующего уровня техники и обеспечении улучшенного способа антикоррозионной предварительной обработки металлических поверхностей, представляющих собой сталь, оцинкованную сталь, алюминий, алюминиевый сплав, магниевый и/или цинко-магниевый сплав, обладающих защитой от коррозии, в частности защитой от коррозии оцинкованных сталей.

Задача достигается посредством способа по пункту 1 формулы изобретения, водного состава по пункту 21, концентрата по пункту 22, металлической поверхности по пункту 23, а также применения металлической основы по пункту 24 формулы изобретения.

В способе в соответствии с изобретением, с целью антикоррозионной предварительной обработки металлической поверхности, представляющей собой сталь, оцинкованную сталь, алюминий, алюминиевый сплав, магниевый и/или цинко-магниевый сплав, металлическую поверхность приводят в контакт с

I) кислотным водным составом А, который содержит a1) по меньшей мере одно соединение, выбранное из группы, состоящей из соединений титана, циркония и гафния, и

II) водным составом Б, который содержит б1) по меньшей мере одну (мет)акрилатную смолу и б2) по меньшей мере одну фенольную смолу,

где при этом металлическую поверхность приводят в контакт

I) сначала с составом А, а затем с составом Б,

II) сначала с составом Б, а затем с составом А и/или

III) одновременно с составом А и составом Б.

Определения:

Для целей настоящего изобретения, "водный состав" включает состав, который в качестве растворителя/дисперсионной среды содержит не только воду, а также менее 50% по массе других, органических растворителей/дисперсионной среды, из расчета общего количества растворителя/дисперсионной среды.

Для целей настоящего изобретения, фраза "из расчета гексафторциркониевой кислоты" относится к тому, что все молекулы компонента a1) в составе А представляют собой молекулы гексафторциркониевой кислоты, то есть H2ZrF6.

"Комплексные фториды" включают не только депротонированные формы, но также соответствующие однократно или многократно протонированные формы.

Для целей настоящего изобретения, термин "(мет)акрилатная смола" в компоненте б1) относится к сополимеру, который в качестве мономерных звеньев содержит по меньшей мере один сложный акриловый эфир и/или сложный метакриловый эфир.

Выражение "металлическую поверхность приводят в контакт

I) сначала с составом А, а затем с составом Б,

II) сначала с составом Б, а затем с составом А и/или

III) одновременно с составом А и состав Б"

следует понимать, как такое, которое означает, что при этом также охватываются следующие варианты осуществления:

Металлическую поверхность приводят в контакт последовательно с первым составом Б (предварительное промывание), с составом А и со вторым составом Б (последующее промывание), где при этом первый и второй составы Б могут быть химически идентичными.

Металлическая поверхность, до, после и/или между приведением в контакт с составом А и составом Б, приводится в контакт с одним или большим количеством дополнительных составов - в частности с составами для промывания - и/или ее полностью или частично сушат.

Выражение "металлическую поверхность приводят в контакт […] одновременно с составом А и составом Б" следует понимать, как такое, которое означает, что металлическая поверхность также может приводиться в контакт с одним составом, который является водным составом, содержащим все компоненты a1, б1) и б2), а также необязательно дополнительные компоненты составов А и Б (смотри ниже).

I) Состав Б:

В соответствии с одним предпочтительным вариантом осуществления, металлическую поверхность приводят в контакт сначала с составом А, а затем с составом Б, что означает то, что состав Б применяют в качестве состава для последующего промывания.

В результате добавления в состав Б по меньшей мере одной (мет)акрилатной смолы б1) и по меньшей мере одной фенольной смолы б2), в соответствии с изобретением, является возможным достичь заметного улучшения свойств полученных покрытий, в частности защиты оцинкованной стали от коррозии.

В данном случае, в составе Б, (мет)акрилатная смола б1) содержит не только по меньшей мере один сложный акриловый эфир и/или сложный метакриловый эфир, но также мономерные звенья, выбранные из группы, состоящей из (мет)акриловой кислоты, винилфосфоновой кислоты и винилсульфоновой кислоты, предпочтительно (мет)акриловой кислоты.

"(Мет)акриловая кислота" относится к акриловой кислоте и/или метакриловой кислоте, а также к их соответствующим депротонированным формам.

Особенно предпочтительно (мет)акрилатная смола б1) представляет собой сополимер сложного метакрилового эфира и акриловой кислоты, особенно предпочтительно метилметакрилата и акриловой кислоты, при этом указанный сополимер содержит предпочтительно 80 - 98% по массе метилметакрилата и 2 - 20% по массе акриловой кислоты (в сумме: 100% по массе), более предпочтительно 85 - 95% по массе метилметакрилата и 5 - 15% по массе акриловой кислоты (в сумме: 100% по массе).

По меньшей мере одна (мет)акрилатная смола б1) предпочтительно представляет собой статистический сополимер.

Более того, по меньшей мере одна (мет)акрилатная смола б1), предпочтительно, дополнительно содержит гидроксильные, силильные, алкильные, арильные, гетероалкильные, гетероарильные группы, тиогруппы, аминогруппы, амидные, нитрильные, эпоксильные группы, группы меркапто, уреидо, нитрогруппы, галогруппы и/или цианогруппы, более предпочтительно гидроксильные, силильные, алкильные группы, аминогруппы и/или эпоксильные группы.

Особенно предпочтительно по меньшей мере одна (мет)акрилатная смола б1) дополнительно содержит гидроксильные и/или силильные группы. Дополнительные группы предпочтительно располагаются на спиртовых остатках (мет)акрилатных мономерных звеньев, и имеют то предпочтение, что они способны образовывать ковалентные связи с металлической поверхностью и/или с компонентами последующих покрытий, в частности красок и лаков.

По меньшей мере одна (мет)акрилатная смола б1) предпочтительно имеет среднемассовую молекулярную массу в диапазоне от 1000 до 500000 г/моль, более предпочтительно от 3000 до 250000 г/моль, особенно предпочтительно в диапазоне от 5000 до 20 000, более предпочтительно от 8000 до 17000 г/моль, и особенно предпочтительно от 10000 до 15000 г/моль.

По меньшей мере одну фенольную смолу б2) в составе Б предпочтительно получали посредством кислотной конденсации формальдегида и фенола, и предпочтительно она имеет молярное соотношение формальдегида к фенолу, которое составляет менее 1:1 (новолак), и/или предпочтительно ее получали посредством основной конденсации формальдегида и фенола, и предпочтительно она содержит реакционноспособные метилольные группы, где ее бензольные кольца при этом соединены друг с другом посредством метиленовых групп, а также посредством эфирных мостиков (резол).

Особенно предпочтительно по меньшей мере одна фенольная смола б2) представляет собой резол.

Предпочтительно, по меньшей мере одна фенольная смола б2) имеет среднемассовую молекулярную массу в диапазоне от 100 до 5000 г/моль, более предпочтительно от 130 до 3000 г/моль, более предпочтительно от 145 до 1000 г/моль, особенно предпочтительно в диапазоне от 160 до 600 г/моль и особенно предпочтительно от 190 до 300 г/моль.

В соответствии с особенно предпочтительным вариантом осуществления, состав Б в качестве б1) содержит сополимер метилметакрилата и акриловой кислоты с количеством метилметакрилата от 85 до 95% по массе, и с количеством акриловой кислоты от 5 до 15% по массе (в сумме: 100% по массе), и где его среднемассовая молекулярная масса находится в диапазоне от 8000 до 17000 г/моль, а также в качестве б2) содержит резол, имеющий среднемассовую молекулярную массу в диапазоне от 145 до 1000 г/моль.

Предпочтительно, состав Б содержит компоненты б1) и б2) в массовом соотношении, которое составляет от 1:1 до 10:1, более предпочтительно, которое составляет от 2:1 до 6:1, и особенно предпочтительно в массовом соотношении, которое составляет от 3.1:1 до 4.6:1.

В общей сложности, концентрация б1) и б2) в составе Б предпочтительно находится в диапазоне от 20 до 400 мг/л, и особенно предпочтительно в диапазоне от 50 до 200 мг/л (в пересчете на твердое вещество).

Значение рН состава Б предпочтительно находится в диапазоне от 3 до 9, особенно предпочтительно от 3 до 6, и особенно предпочтительно в диапазоне от 4 до 5. Значение рН, которое составляет от 4 до 5, является предпочтительным, в частности в тех случаях, где состав Б представляет собой конверсионную ванну.

Как неожиданно было выявлено, определенные ионные формы, содержащиеся в составе Б, могут в определенных условиях дестабилизировать по меньшей мере одну (мет)акрилтатную смолу б1) и по меньшей мере одну фенольную смолу б2) в составе Б, и могут приводить к агрегации и осаждению указанных компонентов.

Предпочтительно, состав Б может содержать стабилизатор б3). Неожиданно, этот стабилизатор, понижает чувствительность состава Б к определенным ионным формам, а также позволяет работать в более широком диапазоне значений рН состава Б.

В частности, если металлическую поверхность приводят в контакт с одним водным составом, содержащим все из компонентов a1), б1) и б2), то есть если в конверсионную ванну добавляют смесь смол б1) + б2) в соответствии с изобретением, то стабилизатор этого вида является предпочтительным. В противном случае, в кислой среде конверсионной ванны - со значением рН, например, составляющим 4,8 - смесь смол имеет тенденцию к агрегации, что приводит к тому, что ванна с течением времени становится непригодной для применения.

Указанный стабилизатор б3) предпочтительно содержит по меньшей мере один трехблочный сополимер формулы I:

где РЕО представляет собой полиэтиленоксид и РРО представляет собой полипропиленоксид, х и z в каждом случае представляют собой целое число в диапазоне от 4 до 12, и у представляет собой целое число в диапазоне от 35 до 65.

Предпочтительно х и z в каждом случае представляют собой целое число в диапазоне от 6 до 10, и у представляет собой целое число в диапазоне от 40 до 60. Более предпочтительно х и z в каждом случае представляют собой целое число в диапазоне от 7 до 9, и у представляет собой целое число в диапазоне от 45 до 55.

В соответствии с особенно предпочтительным вариантом осуществления, в качестве стабилизатора б3) применяют Pluronic® РЕ 9200 (компания BASF, Германия). Он содержит PEO8-PPO50-PEO8.

Концентрация массы (в пересчете на твердое вещество) стабилизатора б3) в составе Б предпочтительно от 1,5 до 2,5 раз, более предпочтительно от 1,8 до 2,2 раз превышает общую концентрацию (мет)акрилатной смолы б1) и фенольной смолы б2).

В соответствии с предпочтительным вариантом осуществления, состав Б дополнительно содержит по меньшей мере одно соединение б4) формулы II

где R1 и R2 в каждом случае независимо друг от друга представляют собой Н или группу HO-(CH2)w-, где w ≥ 2, х и у в каждом случае независимо друг от друга представляют собой 1 - 4, и Z представляет собой атом серы или тройную связь С-С.

В этом случае, по меньшей мере одно соединение б4) формулы II действует в качестве физического ингибитора коррозии, который адсорбируется на металлической поверхности посредством диполь-дипольных взаимодействий и сил Ван-дер-Ваальса и, таким образом, предотвращает коррозионное воздействие на металлическую поверхность.

Предпочтительно, по меньшей мере одно соединение б4) присутствует в концентрации, которая находится в диапазоне от 10 до 300 мг/л, особенно предпочтительно от 50 до 180 мг/л (из расчета бут-2-ин-1,4-диола).

Добавление такого ингибитора коррозии обладает доказанным преимуществом, в частности, если состав Б применяют в качестве состава для предварительного промывания.

В соответствии с особенно предпочтительным вариантом осуществления, состав Б содержит не только компоненты б1) и б2), но также компоненты б3) и б4).

Предпочтительно, состав Б в качестве дополнительного компонента б5) содержит по меньшей мере одно соединение молибдена, более предпочтительно гептамолибдат, который никоим образом не оказывает неблагоприятного воздействия на стабильность состава Б. В этом случае концентрация по меньшей мере одного соединения молибдена предпочтительно находится в диапазоне от 10 до 100 мг/л (из расчета молибдена).

Добавление такого соединения молибдена обладает доказанным преимуществом, в частности, если состав Б применяют в качестве состава для последующего промывания.

В соответствии с первым особенно предпочтительным вариантом осуществления, состав Б содержит не только компоненты б1) и б2), но также компоненты б3) и б5).

В соответствии со вторым особенно предпочтительным вариантом осуществления, состав Б содержит не только компоненты б1) и б2), но также компоненты б4) и б5).

В соответствии с особенно предпочтительным вариантом осуществления, состав Б содержит не только компоненты б1) и б2), но также компоненты б3), б4) и б5).

II) Состав А:

Состав А в качестве компонента al) предпочтительно содержит по меньшей мере один комплексный фторид, выбранный из группы, состоящей из комплексных фторидов титана, циркония и гафния.

Дополнительное предпочтение в данном случае отдают комплексному фториду циркония. В данном случае, цирконий может также добавляться в виде нитрата цирконила, карбоната циркония, ацетата цирконила или нитрата циркония, предпочтительно в виде нитрата цирконила. По аналогии, это же применяется в случае титана и гафния.

Предпочтительно, содержание по меньшей мере одного комплексного фторида находится в диапазоне от 0,05 до 4 г/л, более предпочтительно от 0,1 до 1,5 г/л, и особенно предпочтительно приблизительно 0,25 г/л (из расчета гексафторциркониевой кислоты).

В предпочтительном варианте осуществления, в качестве компонента a1) состав А содержит по меньшей мере два разных комплексных фторида, в частности комплексных фторида двух разных катионов металлов, и особенно предпочтительно комплексных фторида титана и циркония.

В составе А, концентрация a1) предпочтительно находится в диапазоне от 0,05 до 4 г/л, более предпочтительно от 0,1 до 1,5 г/л, более предпочтительно от 0,15 до 0,57 г/л, особенно предпочтительно от 0,20 до 0,40 г/л, и очень особенно предпочтительно составляет приблизительно 0,25 г/л (из расчета гексафторциркониевой кислоты).

Содержания компонентов a1) и необязательно компонентов а2) и а3) (смотри ниже) могут мониториться с помощью ICP-OES (оптической эмиссионной спектрометрии с индуктивно связанной плазмой) или до аппроксимации фотометрических данных во время обработки металлических поверхностей, так, что может осуществляться введение дополнительных количеств отдельных компонентов или ряда компонентов при необходимости.

Состав А предпочтительно дополнительно содержит а2) по меньшей мере одно соединение, выбранное из группы, состоящей из органоалкоксисиланов, органосиланолов, полиорганосиланолов, органосилоксанов и полиорганосилоксанов.

Что касается по меньшей мере одного соединения компонента а2) в составе А, префикс "органо" относится по меньшей мере к одной органической группе, которая непосредственно связана посредством атома углерода с атомом кремния и, следовательно, не может гидролитически отщепляться от последнего.

Для целей настоящего изобретения, "полиорганосилоксаны" представляют собой соединения, которые могут конденсироваться по меньшей мере из двух органосиланолов, и при этом не образуют полидиметилсилоксан.

Предпочтительно, состав А в качестве компонента а2) содержит по меньшей мере один органоалкоксисилан, органосиланол, полиорганосиланол, органосилоксан и/или полиорганосилоксан, которые в каждом случае имеют по меньшей мере одну аминогруппу, мочевинную группу, имидогруппу, иминогруппу и/или группу уреидо на

органоалкоксисилановое/органосиланольное звено. Дополнительное предпочтение отдают компоненту a1), представляющему собой по меньшей мере один органоалкоксисилан, органосиланол, полиорганосиланол, органосилоксан и/или полиорганосилоксан, которые в каждом случае имеют по меньшей мере одну, в частности одну или две, аминогруппу(-ы) на органоалкоксисилановое/органосиланольное звено.

Особенное предпочтение отдают 2-аминоэтил-3-аминопропилтриметоксисилану, 2-аминоэтил-3-аминопропилтриэтоксисилану, бис(триметоксисилилропил)амину или бис(триэтоксисилилпропил)амину или комбинации указанных соединений в виде органоалкоксисиланового/органосиланольного звена. Очень особенное предпочтение отдают 2-аминоэтил-3-аминопропилтриметоксисилану или бис(триметоксисилилпропил)амину или комбинации обоих в виде органоалкоксисиланового/органосиланольного звена.

В составе А, концентрация а2) предпочтительно находится в диапазоне от 1 до 200 мг/л, более предпочтительно от 5 до 100 мг/л, особенно предпочтительно от 20 до 50 мг/л, и очень особенно предпочтительно от 25 до 45 мг/л (из расчета кремния).

Предпочтительно, состав А дополнительно содержит компонент а3), который представляет собой по меньшей мере один тип катиона, выбранного из группы, состоящей из катионов металлов 1 - 3 и 5 8 переходных групп, представляющих собой лантаниды, а также из основной 2 группы периодической таблицы химических элементов, а также из лития, висмута и олова, и/или представляет собой по меньшей мере одно соответствующее соединение.

Компонент а3) предпочтительно представляет собой по меньшей мере один тип катиона, выбранного из группы, состоящей из катионов церия и дополнительных лантанидов, хрома, железа, кальция, кобальта, меди, магния, марганца, молибдена, никеля, ниобия, тантала, иттрия, ванадия, лития, висмута, цинка и олова, и/или представляет собой по меньшей мере одно соответствующее соединение.

Более предпочтительно, состав А в качестве компонента а3) содержит катионы цинка, катионы меди и/или катионы церия и/или по меньшей мере одно соединение молибдена.

Особенно предпочтительно, состав А в качестве компонента а3) содержит катионы цинка, очень в частности предпочтительно, катионы цинка и катионы меди.

Предпочтительно, концентрации в составе А являются следующими:

- катионы цинка: от 0,1 до 5 г/л

- катионы меди: от 5 до 50 г/л

- катионы церия: от 5 до 50 мг/л

- соединение молибдена: от 10 до 100 мг/л (из расчета молибдена).

В соответствии с особенно предпочтительным вариантом осуществления, состав содержит не только компонент a1), но также компоненты а2) и а3).

В зависимости от конкретных требований и условий, состав А необязательно содержит дополнительный компонент а4). Этот компонент представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из веществ, которые влияют на значение рН, органических растворителей, растворимых в воде соединений фтора и коллоидов.

В данном случае содержание компонента а4) в составе А предпочтительно находится в диапазоне от 0,1 до 20 г/л.

Предпочтительно, вещества, которые влияют на значение рН, выбирают из группы, состоящей из азотной кислоты, серной кислоты, уксусной кислоты, метансульфоновой кислоты, фтороводородной кислоты, аммония/аммиака, карбоната натрия и гидроксида натрия. Дополнительное предпочтение в данном случае отдают регулированию значения рН посредством применения азотной кислоты, аммония и/или карбоната натрия.

Предпочтительно, состав А имеет значение рН в диапазоне от 0,5 до 5,5, более предпочтительно от 2 до 5,5, особенно предпочтительно от 3,5 до 5,3, и очень особенно предпочтительно от 4,0 до 5,0.

Органические растворители предпочтительно выбирают из группы, состоящей из метанола и этанола. На практике, метанол и/или этанол присутствуют в ваннах обработки в виде продуктов реакции гидролиза органоалкоксисилан а.

Растворимые в воде соединения фтора предпочтительно выбирают из группы, состоящей из анионов соединения, содержащего фторид, и фторида.

Содержание свободного фторида в составе А предпочтительно находится в диапазоне от 0,015 до 0,15 г/л, более предпочтительно от 0,025 до 0,1 г/л, и особенно предпочтительно в диапазоне от 0,03 до 0,05 г/л.

Коллоиды предпочтительно представляют собой частицы оксида металла, более предпочтительно частицы оксида металла, выбранного из группы, состоящей из ZnO, SiO2, СеО2, ZrO2 и TiO2.

Предпочтительно, состав А дополнительно содержит по меньшей мере один тип катионов, выбранных из группы, состоящей из ионов щелочных металлов, ионов аммония и соответствующих соединений. Особенно предпочтительно состав А содержит ионы натрия и/или ионы аммония.

Состав А также может включать содержащие фосфор и кислород соединения, такие как фосфаты и/или фосфонаты. К тому же, он может содержать нитрат.

Однако, предпочтительно, содержание соединений, содержащих серу, в частности, сульфата, должно быть как можно меньшим. Особенно предпочтительно, содержание соединений, содержащих серу, составляет ниже 100 мг/л (из расчета серы).

В каждом случае, подлежащая обработке металлическая поверхность, которая необязательно была очищена и/или протравлена перед этим, может быть опрыскана, погружена в или залита составом А и/или составом Б. Также возможно наносить соответствующий состав на подлежащую обработке металлическую поверхность вручную, посредством протирания или нанесения с помощью щетки, или же с помощью валковых инструментов или валиков (метод покрытия рулонного проката). К тому же, является возможным электролитическое осаждение соответствующего состава на подлежащую обработке металлическую поверхность.

Время обработки при обработке деталей предпочтительно находится в диапазоне от 15 секунд до 20 минут, более предпочтительно от 30 секунд до 10 минут, и особенно предпочтительно в диапазоне от 45 секунд до 5 минут. Температура обработки предпочтительно находится в диапазоне от 5 до 50°С, более предпочтительно от 15 до 40°С, и особенно предпочтительно в диапазоне от 25 до 30°С.

Способ в соответствии с изобретением также является подходящим для покрытия полос (рулонов). В этом случае время обработки предпочтительно находится в диапазоне от нескольких секунд до нескольких минут, например, в диапазоне от 1 до 1000 секунд.

Способ в соответствии с изобретением позволяет покрывать в одной и той же ванне смесь различных металлических материалов (известно, как возможность использования нескольких металлов).

Подлежащая обработке металлическая поверхность предпочтительно представляет собой сталь, оцинкованную сталь, магниевый и/или цинко-магниевый сплав; более предпочтительно она представляет собой сталь и/или оцинкованную сталь; особенно предпочтительно она представляет собой оцинкованную сталь.

В случае металлических поверхностей, представляющих собой оцинкованную сталь, в частности, после покрытия с помощью способа в соответствии с изобретением наблюдалась значительно улучшенная защита от коррозии после катодного электрофоретического покрытия (КЭП).

По сравнению с обработкой способом, который отличается от способа в соответствии с изобретением, это проявляется, например, только тем, что в составе Б применяется полиакрилат, а не комбинация по меньшей мере одной (мет)акрилатной смолы б1) и по меньшей мере одной фенольной смолы б2).

Настоящее изобретение также обеспечивает водный состав Б для улучшения антикоррозионной предварительной обработки металлической поверхности, представляющей собой сталь, оцинкованную сталь, алюминий, алюминиевый сплав, магниевый и/или цинко-магниевый сплав, как описано выше.

Кроме того, изобретение обеспечивает концентрат, из которого посредством разбавления водой и необязательного регулирования значения рН может быть получен состав Б в соответствии с изобретением.

Ванна обработки, содержащая состав Б в соответствии с изобретением, может быть получена посредством разбавления концентрата водой и/или водным раствором, предпочтительно с кратностью, составляющей от 1:50000 до 1:10, более предпочтительно от 1:10000 до 1:10, особенно предпочтительно от 1:8000 до 1:10, и очень особенно предпочтительно с кратностью, составляющей приблизительно 1:5000.

Кроме того, настоящее изобретение обеспечивает металлическую поверхность, которая представляет собой сталь, оцинкованную сталь, магниевый и/или цинко-магниевый сплав, и была покрыта с помощью способа в соответствии с изобретением, причем полученное покрытие имеет массу слоя, определяемую с помощью РФА (рентгенофлуоресцентного анализа):

I) от 5 до 500 мг/м2, предпочтительно от 10 до 200, и особенно предпочтительно от 30 до 120 мг/м2, из расчета только компонента a1) (из расчета циркония), и необязательно

II) от 0,5 до 50 мг/м2, предпочтительно от 1 до 30, и особенно предпочтительно от 2 до 10 мг/м, из расчета только компонента а2) (из расчета кремния).

Покрытия, полученные посредством способа в соответствии с изобретением, служат в качестве защиты от коррозии, а также в качестве связывающих веществ для последующих покрытий.

Таким образом, они легко могут дополнительно покрываться по меньшей мере одним грунтовочным составом, краской, лаком, адгезивным составом и/или подобным краске органическим составом. В данном случае, по меньшей мере одно из указанных дополнительных покрытий может предпочтительно отверждаться посредством нагрева и/или облучения.

Предпочтительно, для того чтобы удалить из металлической поверхности избыток полимера и мешающих ионов, перед последующей обработкой покрытия, полученные посредством способа в соответствии с изобретением, промывают. Первое последующее покрытие может наноситься с помощью метода по влажному слою.

В качестве краски/лака, предпочтение отдают нанесению катодного электрофоретического покрытия (КЭП) на основе эпоксидов и/или (мет)акрилатов.

В итоге, настоящее изобретение также обеспечивает применение металлической основы, которая была покрыта посредством способа в соответствии с изобретением, в автомобильной промышленности, для рельсовых транспортных средств, в аэрокосмической промышленности, в приборостроении, в машиностроении, в строительной промышленности, в мебельной промышленности, для изготовления защитных барьеров, ламп, профилей, облицовки или небольших деталей, для изготовления кузовов или кузовных деталей, отдельных компонентов, предварительно установленных или присоединенных элементов, предпочтительно в автомобильной или авиационной промышленности, для изготовления устройств или установок, в частности бытовой техники, контрольных приборов, контрольно-измерительных приборов или элементов конструкций.

Предпочтение отдают применению покрытых металлических основ для изготовления кузовов или кузовных деталей, отдельных компонентов и предварительно установленных или присоединенных элементов в автомобильной промышленности.

Настоящее изобретение будет проиллюстрировано с помощью следующих примеров, которые не должны пониматься в качестве ограничивающих.

Примеры

I) Основы и предварительная обработка:

Основы:

В качестве основы применяли листы (10,5 × 19 см), изготовленные из стали горячего цинкования (СГЦ), а также другие листы, изготовленные из холоднокатанной стали (ХКС).

Очищение:

Во всех примерах, в качестве слабощелочного протравливающего раствора для очищения применяли Gardoclean® S 5176 (от компании Chemetall; содержит фосфат, борат и поверхностно-активное вещество). Для этой цели, 15 г/л указанного средства наливали в 50-ти литровую ванну, нагревали до 60°С, и основы очищали посредством опрыскивания на протяжении 3 минут, со значением рН раствора в диапазоне от 10,0 до 11,0. После этого основы промывали водопроводной водой и деионизированной водой.

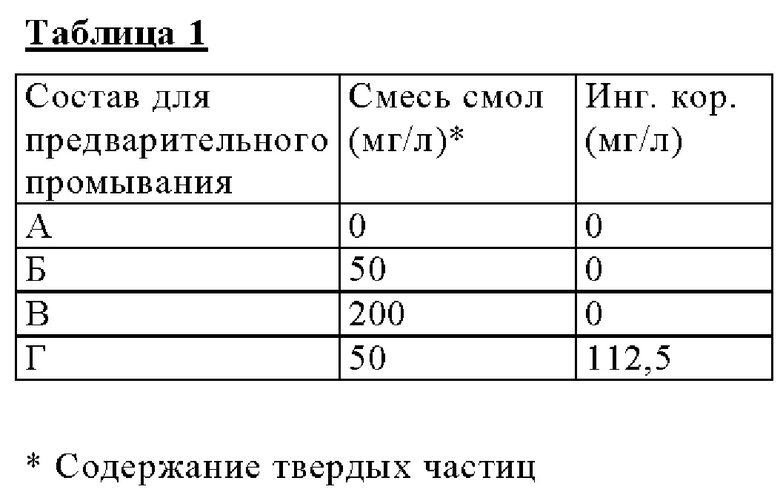

Предварительное промывание (в соответствии с изобретением):

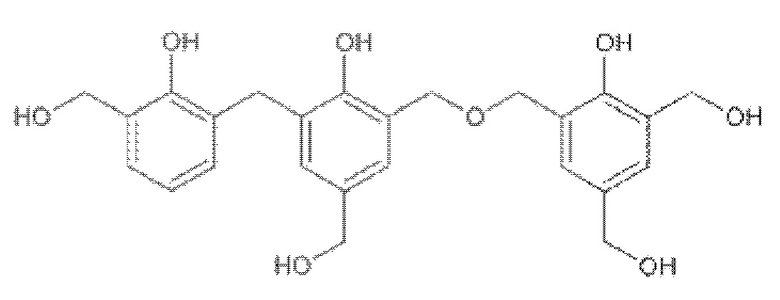

Предварительное промывание проводили посредством применения деионизированной воды, к которой в соответствии с изобретением необязательно добавляли разные количества смеси смол (см. Таб. 1: "Смесь смол"). Указанная смесь смол содержала следующий резол (примерная формула) со среднемассовой молекулярной массой, составляющей 160 г/моль

и (мет)акрилатную смолу со среднемассовой молекулярной массой, составляющей 9630 г/моль (что было определено с помощью ГПХ), которая была полимеризована из 90 мол. % метилметакрилата и 10 мол. % акриловой кислоты, в массовом соотношении 1:3,7.

Также к составу для предварительного промывания в соответствии с изобретением необязательно добавляли смесь ингибиторов коррозии (см. Таб. 1: "Инг. кор."), так, что состав для предварительного промывания содержал 62,5 мг/л бут-2-ин-1,4-диола и 50 мг/л 1,4-бис(2-гидроксиэтокси)-2-бутина, что в сумме дает 112,5 мг/л ингибиторов коррозии.

Предварительное промывание основ проводили на протяжении 120 секунд при температуре 20°С при умеренном перемешивании.

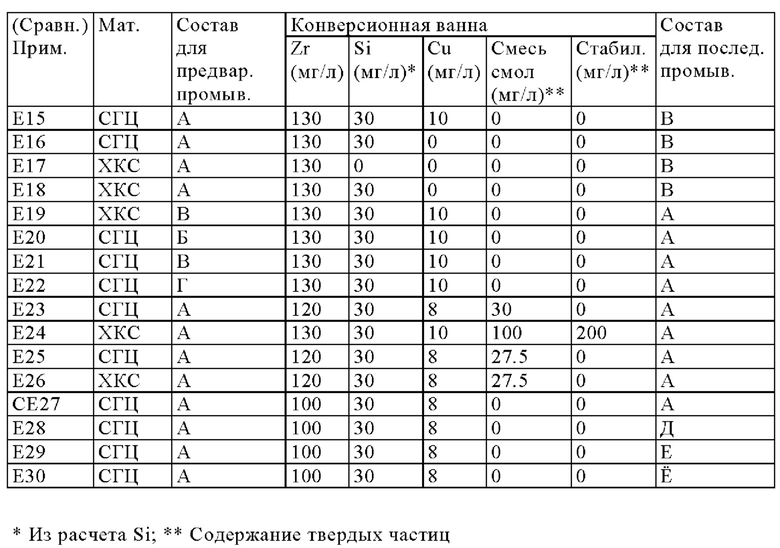

Конверсионная ванна (в соответствии с изобретением):

Для получения конверсионной ванны, в 50-ти литровую ванну добавляли добавку Oxsilan® 9936 (от компании Chemetall, Германия; содержит фторид и соединение циркония) и необязательно Oxsilan® 9810/3 (от компании Chemetall, Германия; содержит аминосиланы, см. Таб. 3: "Силан"), в таком количестве, чтобы получить концентрацию циркония, составляющую 100 - 130 мг/л, и концентрацию силана, составляющую 20 - 30 мг/л (из расчета Si). Температуру ванны устанавливали на 30°С. Значение рН доводили до рН=4,8, и содержание свободного фторида до 30 - 40 мг/л, соответственно, посредством добавления разбавленного раствора гидрокарбоната натрия и разбавленной фтороводородной кислоты (5%-я концентрация).

Значение рН непрерывно корректировали посредством добавления разбавленной азотной кислоты.

Необязательно в ванну в соответствии с изобретением добавляли разные количества смеси смол, уже описанной в связи с составом для предварительного промывания в соответствии с изобретением (см. Таб. 3: "Смесь смол").

В конверсионную ванну в соответствии с изобретением дополнительно добавляли разные количества специфического трехблочного сополимера PEO8-РРО50-РЕО8 (Pluronic® РЕ 9200; от компании BASF, Германия, см. Таб. 3: "Стабил.").

Ванна (в соответствии с изобретением) также всегда содержит 400 мг/л цинка. Необязательно в ванну (в соответствии с изобретением) добавляли 8-10 мг/л меди в виде нитрата меди.

Перед тем, как пропустить через ванну основы, готовую ванну выдерживали по меньшей мере на протяжении 12 часов, для того чтобы была возможность обеспечить установление внутри ванны химического равновесия. Конверсионную обработку проводили на протяжении 120 секунд при умеренном перемешивании. После этого проводили промывание водопроводной водой и деионизированной водой.

Последующее промывание в соответствии с изобретением:

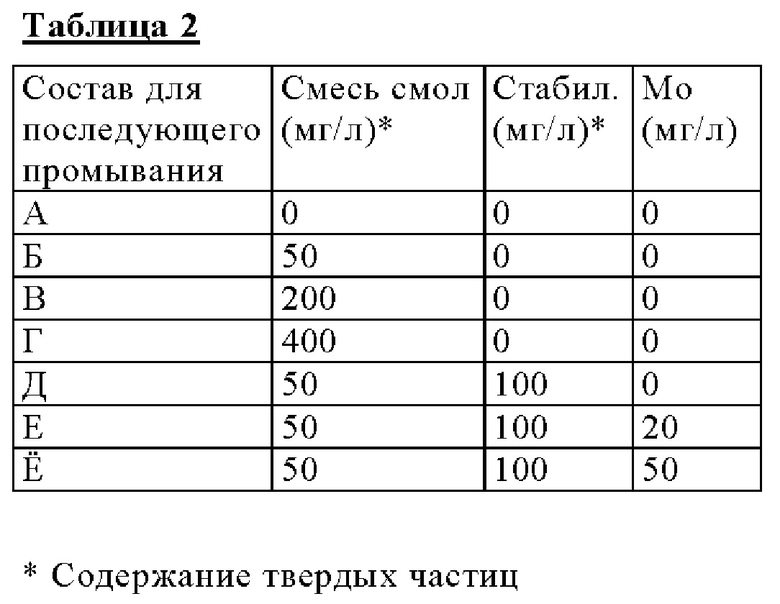

Для последующего промывания применяли деионизированную воду, к которой необязательно, в соответствии с изобретением, добавляли разные количества смеси смол, уже описанной в связи с составом для предварительного промывания в соответствии с изобретением (см. Таб. 2: "Смесь смол"), а также, необязательно, 100 мг/л специфического трехблочного сополимера, уже описанного в связи с конверсионной ванной в соответствии с изобретением (см. Таб. 2: "Стабил.").

Необязательно к составу для последующего промывания также добавляли 20 мг/л или 50 мг/л молибдена в виде гептамолибдата аммония.

Основы подвергали последующему промыванию при умеренном перемешивании, при температуре 20°С на протяжении 90 секунд.

Комбинация разных составов для предварительного промывания, конверсионных ванн и составов для последующего промывания в соответствии с примерами и сравнительными примерами изложена в Таб. 3 ниже:

II) Анализ, покрытие, прочность связи и зашита от коррозии:

Рентгенофлуоресцентный анализ:

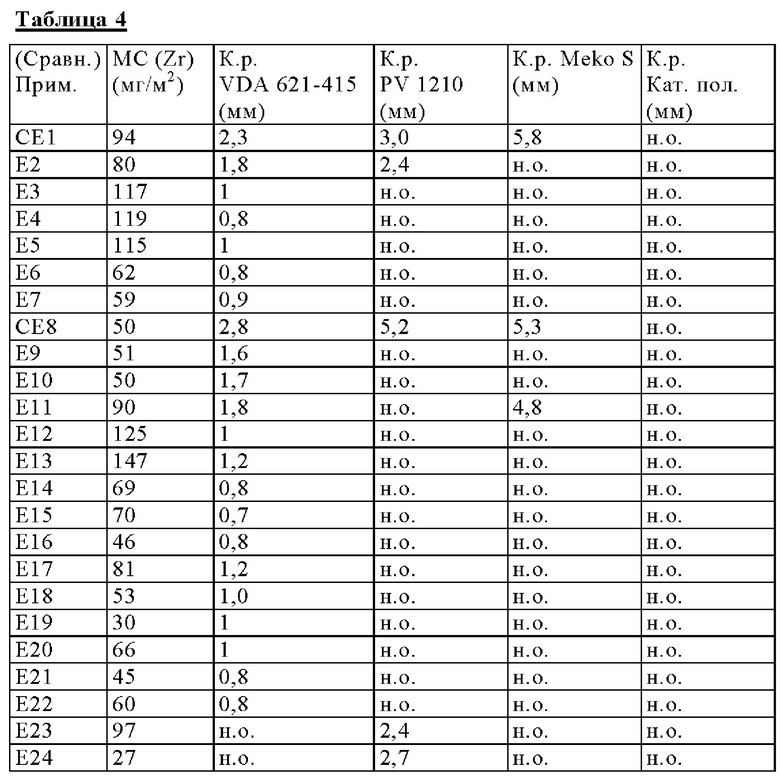

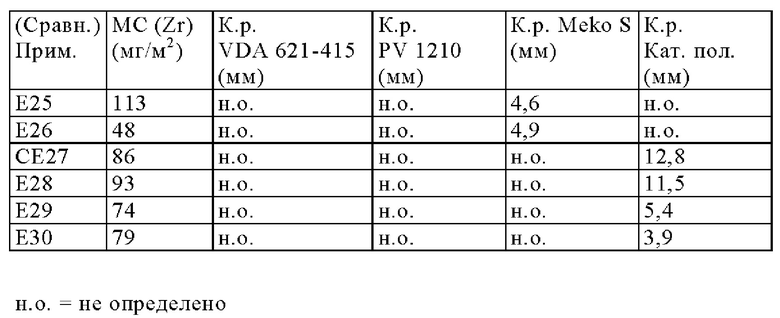

Массу слоев (МС) в мг/м2 на предварительно обработанных основах определяли с помощью рентгенофлуоресцентного анализа (РФА). В данном случае, определяли количество нанесенного циркония.

Покрытие поверхности:

Предварительно обработанные основы покрывали посредством КЭП. Для этой цели применяли Cathoguard® 800 (от компании BASF, Германия). После этого наносили последующее покрытие. Оно представляло собой Daimler Black. Толщину покрывающего слоя определяли с помощью прибора для измерения толщины слоя в соответствии со стандартом DIN EN ISO 2808 (версия 2007 г.). Толщина покрывающего слоя находилась в диапазоне от 90 до 110 мкм.

Испытания на коррозионную стойкость:

Кроме того, проводили четыре разных испытания на коррозионную стойкость:

1.) циклическое испытание на коррозионную стойкость в соответствии с техническими условиями Volkswagen PV 1210 (версия 2010-02) на протяжении 60 циклов,

2.) циклическое испытание на коррозионную стойкость в соответствии с протоколом испытаний VDA 621-415 (VDA - Немецкая ассоциация автомобильной промышленности) и в соответствии со стандартом

DIN EN ISO 20567-1 (версия 1982 г.; метод С) на протяжении 10 циклов,

3.) циклическое испытание на коррозионную стойкость Meko S в соответствии со стандартом DIN EN ISO 4628-8 (версия 2013-03), и

4.) катодная поляризация в соответствии с FFM_C-AN_ 01941 (версия 2.0)

Расслаивание:

В каждом случае, в мм определяли коррозионное расслаивание в соответствии со стандартом DIN EN ISO 4628-8 (версия 2012 г.) (см. Таб. 4: "К.р."). Представленные значения являются средними значениями трех серий в каждом случае.

Результаты проведенных испытаний на коррозионную стойкость подытожены в Таб. 4 ниже:

III) Результаты и обсуждение:

Таб. 4 показывает, что в результате добавления в состав для предварительного промывания, в конверсионную ванну и в состав для последующего промывания смеси смол в соответствии с изобретением, может быть установлено уменьшение коррозионного расслаивания (см. значения в соответствии с примерами по сравнению со значениями в соответствии со сравнительными примерами СЕ1, СЕ8 и СЕ27).

В результате добавления силана снова наблюдается улучшение (см. Е18 по сравнению с Е17). Добавление меди приводит к повышению массы слоя (см. Е15 и Е16).

В результате добавления специфического трехблочного сополимера, было отмечено отчетливое увеличение (результаты не показаны) срока использования конверсионной ванны, содержащей смесь смол в соответствии с изобретением. Агломерация смолы в кислой среде была в значительной степени предотвращена (Е3 - Е7 по сравнению с Е2; Е9 и Е10).

Добавление ингибитора коррозии к составу для предварительного промывания в соответствии с изобретением также привело к дополнительному улучшению (см. Е22 по сравнению с Е20), как и добавление молибдена к составу для последующего промывания в соответствии с изобретением (см. Е29, Е30 по сравнению с Е29).

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННЫЙ СПОСОБ АНТИКОРРОЗИОННОЙ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ, ВКЛЮЧАЮЩЕЙ СТАЛЬ, ОЦИНКОВАННУЮ СТАЛЬ, АЛЮМИНИЙ, МАГНИЙ И/ИЛИ СПЛАВ ЦИНК-МАГНИЙ | 2017 |

|

RU2748887C2 |

| ПРЕДВАРИТЕЛЬНАЯ ОБРАБОТКА АЛЮМИНИЕВЫХ ПОВЕРХНОСТЕЙ СОСТАВАМИ, СОДЕРЖАЩИМИ ЦИРКОНИЙ И МОЛИБДЕН | 2016 |

|

RU2750923C1 |

| БЕСХРОМОВАЯ ПАССИВАЦИЯ СТАЛИ | 2005 |

|

RU2396370C2 |

| МАГНИЕВЫЕ СПЛАВЫ | 2008 |

|

RU2456362C2 |

| СПОСОБ НАНЕСЕНИЯ ПОРОШКОВОГО ПОКРЫТИЯ НА АЛЮМИНИЕВЫЕ ПОДЛОЖКИ | 2008 |

|

RU2459673C2 |

| ВОДНЫЕ БАЗОВЫЕ ПОКРЫТИЯ С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ К ВОЗДЕЙСТВИЮ ЦИРКУЛЯЦИОННОГО ТРУБОПРОВОДА | 2017 |

|

RU2758381C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЙ СУБСТРАТ | 2008 |

|

RU2515951C2 |

| КОМПОЗИЦИИ ПОЛИУРЕТАНОВЫХ ПОКРЫТИЙ, НАНОСИМЫЕ НЕПОСРЕДСТВЕННО НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2005 |

|

RU2387685C2 |

| ВОДНЫЙ СОСТАВ ДЛЯ ПОКРЫТИЙ | 2003 |

|

RU2324718C2 |

| ТЕРМОСВАРИВАЕМАЯ СТРУКТУРА ДЛЯ АЛЮМИНИЕВЫХ ОДНОРАЗОВЫХ КОНТЕЙНЕРОВ ДЛЯ ЗАВАРИВАЕМЫХ НАПИТКОВ | 2015 |

|

RU2684463C2 |

Группа изобретений относится к вариантам способа антикоррозионной предварительной обработки металлической поверхности, представляющей собой сталь, оцинкованную сталь, алюминий, алюминиевый сплав, магниевый и/или цинко-магниевый сплав, водному составу для антикоррозионной предварительной обработки металлической поверхности, концентрату для получения упомянутого водного состава, основе с обработанной металлической поверхностью и его применению. Способы включают приведение в контакт обрабатываемой металлической поверхности с кислотным водным составом А, содержащим по меньшей мере одно соединение, выбранное из группы, состоящей из соединений титана, циркония и гафния, и водным составом Б, содержащим по меньшей мере одну (мет)акрилатную смолу и по меньшей мере одну фенольную смолу. При этом металлическую поверхность приводят в контакт сначала с составом А, а затем с составом Б, или сначала с составом Б, а затем с составом А, или одновременно с составом А и составом Б. Изобретения обеспечивают улучшение защиты от коррозии металлической поверхности, представляющей собой сталь, оцинкованную сталь, алюминий, алюминиевый сплав, магниевый и/или цинко-магниевый сплав, в том числе за счет уменьшения коррозионного расслаивания. 6 н. и 15 з.п. ф-лы, 4 табл.

1. Способ антикоррозионной предварительной обработки металлической поверхности, представляющей собой сталь, оцинкованную сталь, алюминий, алюминиевый сплав, магниевый и/или цинко-магниевый сплав, в котором металлическую поверхность приводят в контакт с

I) кислотным водным составом А, который содержит а1) по меньшей мере одно соединение, выбранное из группы, состоящей из соединений титана, циркония и гафния, и

II) водным составом Б, который содержит б1) по меньшей мере одну (мет)акрилатную смолу и б2) по меньшей мере одну фенольную смолу,

при этом металлическую поверхность приводят в контакт сначала с составом А, а затем с составом Б.

2. Способ антикоррозионной предварительной обработки металлической поверхности, представляющей собой сталь, оцинкованную сталь, алюминий, алюминиевый сплав, магниевый и/или цинко-магниевый сплав, в котором металлическую поверхность приводят в контакт с

I) кислотным водным составом А, который содержит а1) по меньшей мере одно соединение, выбранное из группы, состоящей из соединений титана, циркония и гафния, и

II) водным составом Б, который содержит б1) по меньшей мере одну (мет)акрилатную смолу и б2) по меньшей мере одну фенольную смолу, при этом металлическую поверхность приводят в контакт

I) сначала с составом Б, а затем с составом А или

II) одновременно с составом А и составом Б, и

по меньшей мере одна (мет)акрилатная смола б1) представляет собой сополимер сложного метакрилового эфира и акриловой кислоты.

3. Способ по п.1, в котором по меньшей мере одна (мет)акрилатная смола б1) представляет собой сополимер сложного метакрилового эфира и акриловой кислоты.

4. Способ по п. 2 или 3, в котором по меньшей мере одна (мет)акрилатная смола б1) представляет собой сополимер метилметакрилата и акриловой кислоты.

5. Способ по п. 4, в котором по меньшей мере одна (мет)акрилатная смола б1) содержит 80-98 % по массе метилметакрилата и 2-20 % по массе акриловой кислоты, в сумме 100 % по массе, предпочтительно 85-95 % по массе метилметакрилата и 5-15 % по массе акриловой кислоты, в сумме 100 % по массе.

6. Способ по любому из пп. 1-5, в котором по меньшей мере одна (мет)акрилатная смола б1) дополнительно содержит гидроксильные, силильные, алкильные, арильные, гетероалкильные, гетероарильные группы, тиогруппы, аминогруппы, амидные, нитрильные, эпоксильные группы, группы меркапто, уреидо, нитрогруппы, галогруппы и/или цианогруппы, предпочтительно гидроксильные, силильные, алкильные группы, аминогруппы и/или эпоксильные группы.

7. Способ по любому из пп. 1-6, в котором по меньшей мере одна фенольная смола б2) представляет собой резол.

8. Способ по любому из пп. 1-7, в котором состав Б содержит компоненты б1) и б2) в массовом соотношении, которое составляет от 1:1 до 10:1, предпочтительно от 2:1 до 6:1, и особенно предпочтительно в массовом соотношении, которое составляет от 3,1:1 до 4,6:1.

9. Способ по любому из пп. 1-8, в котором концентрация б1) и б2) в составе Б в сумме находится в диапазоне от 20 до 400 мг/л, и предпочтительно от 50 до 200 мг/л, в пересчете на твердое вещество.

10. Способ по любому из пп. 1-9, в котором состав Б дополнительно содержит стабилизатор б3) в виде по меньшей мере одного трехблочного сополимера формулы I:

PEOx-PPOy-PEOz (I),

где x и z в каждом случае представляют собой целое число в диапазоне от 4 до 12, и y представляет собой целое число в диапазоне от 35 до 65.

11. Способ по п. 10, в котором концентрация массы, в пересчете на твердое вещество, стабилизатора б3) в составе Б от 1,5 до 2,5 раз, предпочтительно от 1,8 до 2,2 раз, превышает общую концентрацию (мет)акрилатной смолы б1) и фенольной смолы б2).

12. Способ по любому из пп. 11, в котором состав Б дополнительно содержит по меньшей мере одно соединение б4) формулы II

R1O-(CH2)x-Z-(CH2)y-OR2 (II),

где R1 и R2 в каждом случае независимо друг от друга представляют собой H или группу HO-(CH2)w-, где w ≥ 2, x и y в каждом случае независимо друг от друга представляют собой 1 - 4, и Z представляет собой атом серы или тройную связь C-C.

13. Способ по любому из пп. 1-12, в котором состав Б дополнительно содержит компонент б5) в виде по меньшей мере одного соединения молибдена.

14. Способ по любому из пп. 1-13, в котором состав А дополнительно содержит а2) по меньшей мере одно соединение, выбранное из группы, состоящей из органоалкоксисиланов, органосиланолов, полиорганосиланолов, органосилоксанов и полиорганосилоксанов.

15. Способ по любому из пп. 1-14, в котором состав А в качестве компонента а3) дополнительно содержит от 0,1 до 5 г/л катионов цинка, от 5 до 50 мг/л катионов меди и/или от 5 до 50 мг/л катионов церия, и/или от 10 до 100 мг/л по меньшей мере одного соединения молибдена, из расчета на молибден.

16. Способ по любому из пп. 1-15, в котором металлическая поверхность представляет собой сталь и/или оцинкованную сталь.

17. Водный состав для антикоррозионной предварительной обработки металлической поверхности, представляющей собой сталь, оцинкованную сталь, алюминий, алюминиевый сплав, магниевый и/или цинко-магниевый сплав, используемый при антикоррозионной обработке способом по любому из пп. 1-13 и содержащий б1) по меньшей мере одну (мет)акрилатную смолу и б2) по меньшей мере одну фенольную смолу, в котором по меньшей мере одна (мет)акрилатная смола б1) представляет собой сополимер сложного метакрилового эфира и акриловой кислоты.

18. Концентрат для получения водного состава для антикоррозионной предварительной обработки металлической поверхности, который посредством разбавления водой и необязательно посредством регулирования значения pH обеспечивает получение водного состава по п. 17, который содержит б1) по меньшей мере одну (мет)акрилатную смолу и б2) по меньшей мере одну фенольную смолу, и в котором по меньшей мере одна (мет)акрилатная смола б1) представляет собой сополимер сложного метакрилового эфира и акриловой кислоты.

19. Основа, имеющая металлическую поверхность, представляющую собой сталь, оцинкованную сталь, алюминий, алюминиевый сплав, магниевый и/или цинко-магниевый сплав, причем металлическая поверхность обработана способом по п. 2 с получением покрытия, при этом полученное покрытие имеет массу слоя, определенную с помощью рентгенофлуоресцентного анализа (РФА), которая составляет:

I) от 5 до 500 мг/м2, из расчета только компонента а1), из расчета на цирконий.

20. Основа по п. 19, в которой полученное покрытие имеет массу слоя, определенную с помощью РФА, которая составляет:

II) от 0,5 до 50 мг/м2, из расчета только компонента а2), из расчета на кремний.

21. Применение основы, имеющей металлическую поверхность и обработанной способом по п. 2 с получением покрытия, в качестве покрытой металлической основы в автомобильной промышленности.

| US 2014223740 A1, 14.08.2014 | |||

| Радиально-поршневой насос | 1985 |

|

SU1426466A3 |

| WO 2011029680 A1, 17.03.2011 | |||

| US 2013209830 A1, 15.08.2013 | |||

| Способ лечения остеомиелита лобной пазухи | 1987 |

|

SU1643009A1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2261290C2 |

Авторы

Даты

2021-08-25—Публикация

2017-09-06—Подача