Данное изобретение относится к способу специального регулирования электрической проводимости конверсионного покрытия на металлической поверхности с помощью водной композиции, а также к соответствующей водной композиции и соответствующему конверсионному покрытию.

Конверсионные покрытия на металлических поверхностях известны из предыдущего уровня техники. Такие покрытия служат для защиты металлических поверхностей от коррозии, а также, более того, в качестве промоторов адгезии для последующих слоев покрытия.

Последующие слоями покрытия являются, в особенности, катодно осаждаемыми материалами покрытий, наносимых электроосаждением (СЕС). Поскольку осаждение СЕС требует потока между металлической поверхностью и ванной для обработки, важно откорректировать конверсионное покрытие до определенной электрической проводимости для того, чтобы обеспечить эффективное и однородное осаждение.

С этой целью, конверсионные покрытия обычно наносят с помощью никельсодержащего фосфатирующего раствора. Ионы никеля, вводимые в конверсионное покрытие таким путем, и никель, осаждаемый в форме простого вещества, обеспечивают подходящую проводимость на части покрытия в контексте последующего покрытия, нанесенного электроосаждением.

Вследствие их высокой токсичности и вреда окружающей среде, тем не менее, ионы никеля больше не являются желательным компонентом растворов для обработки и, поэтому, их следует в максимально возможной степени избегать или, по меньшей мере, уменьшить относительно их количества.

Применение безникелевых фосфатирующих растворов или фосфатирующих растворов с низким содержанием никеля, в сущности, известно. Специальное регулирование электрической проводимости таких фосфатных покрытий, тем не менее, продолжает быть связанным с некоторыми проблемами.

Другие безникелевые системы или системы с низким содержанием никеля представляют тонкопленочные покрытия, которые, например, являются тонкими оксида циркония, и необязательно, по меньшей мере, одного органосилоксана и/или, по меньшей мере, одного органического полимера.

Здесь, также, тем не менее, специальное регулирование электрической проводимости для целей последующего покрытия, нанесенного электроосаждением все еще неудовлетворительное. Соответственно, во многих случаях, более или менее явно выраженных неоднородностей в осажденных СЕС не возможно избежать (известных как шагрень).

С вышеупомянутые системы с низким содержанием никеля или безникелевые системы, более того, неудовлетворительные условия осаждения СЕС могут привести к плохим показателям коррозии и показателям адгезии покрытия, из-за отсутствия оптимального регулирования электрической проводимости в конверсионном покрытии.

Задачей данного изобретения, поэтому, было обеспечить способ, с которым электрическая проводимость конверсионного покрытия на металлической поверхности может быть специально отрегулирована, и с которым, в особенности, избегают недостатков, известных из предыдущего уровня техники.

Эту задачу достигают способом по п. 1, водной композицией по п. 13, и конверсионным покрытием по п. 15.

В способе изобретения для специального регулирования электрической проводимости конверсионного покрытия, металлическую поверхность или металлическую поверхность с конверсионным покрытием обрабатывают водной композицией изобретения, которая содержит, по меньшей мере, один вид ионов металла, выбранных из группы, включающей ионы молибдена, меди, серебра, золота, палладия, олова и сурьмы и/или, по меньшей мере, один электропроводящий полимер, выбранных из группы, включающей классы полимеров из полиаминов, полианилинов, полииминов, политиофенов и полиприролов.

"Ион металла" здесь представляет собой альтернативно катион металла, комплексный катион металла или комплексный анион металла.

"Водная композиция" обозначают композицию, которая содержит преимущественно - то есть, в объеме больше, чем 50 мас. % - воду в качестве растворителя. В дополнение к растворенным компонентам, она также может содержать диспергированные - то есть эмульгированные и/или суспендированные - компоненты.

Способ изобретения может быть применен для обработки или непокрытой металлической поверхности, или же металлической поверхности, которая уже имеет конверсионное покрытие.

Другая возможность представляет собой сначала применение способа изобретения, чтобы нанести конверсионное покрытие на непокрытую металлическую поверхность, а потом дополнительно обработать такую металлическую поверхность с конверсионным покрытием способом изобретения.

Соответственно, водная композиция может с одной стороны само по себе быть рабочим раствором для получения конверсионного покрытия (однореакторный способ), или же может быть применена как раствор для обработки после ополаскивания для обработки уже полученного конверсионного покрытия.

Более того, возможно сначала применять водную композицию изобретения как рабочий раствор для получения конверсионного покрытия, а потом применять вторую композицию изобретения - состав которой является таким же или отличается - в качестве раствора для обработки после ополаскивания для обработки конверсионного покрытие полученного таким образом.

Металлическая поверхность предпочтительно включает сталь, поверхность, оцинкованную горячим способом, электролитически оцинкованную поверхность, алюминий или их сплавы, такие как, например, Zn/Fe или Zn/Mg.

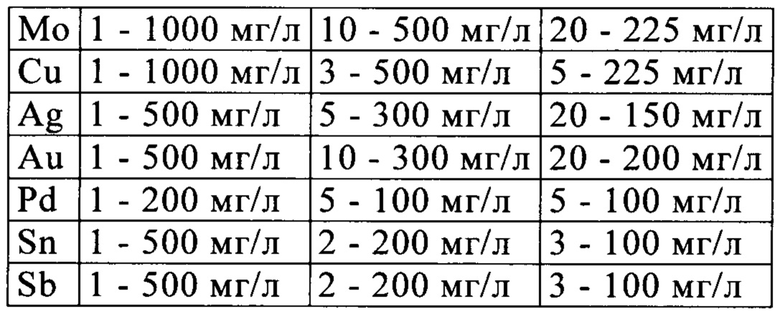

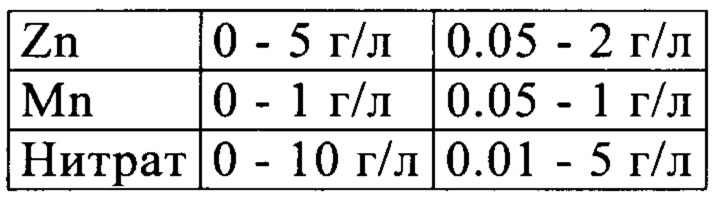

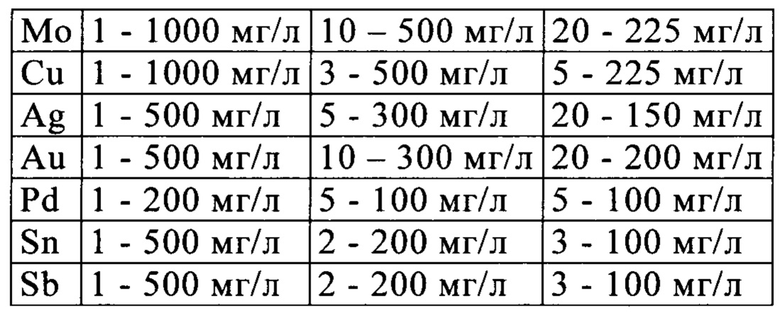

Соответственно одному варианту осуществления, водная композиция изобретения содержит, по меньшей мере, один вид ионов металла, выбранных из группы, включающей ионы следующих металлов в следующих предпочтительных, более предпочтительных и очень предпочтительных концентрационных диапазонах (все рассчитаны в виде рассматриваемого металла):

Ионы металла, присутствующие в водной композиции осаждаются на поверхности, которую обрабатывают, или в форме соли, которая содержит катион рассматриваемого металла (например, молибден или олово) предпочтительно, по меньшей мере, в степенях окисления - более особенно в форме оксида гидроксида, гидроксида, шпинели или дефектной шпинели - или в форме простого соединения (например, медь, серебро, золото или палладий).

Ионы металла являются предпочтительно ионами молибдена. Предпочтительно их добавляют к водной композиции в форме молибдата, более предпочтительно гептамолибдата аммония, и очень предпочтительно гептамолибдата аммония ×7H2O.

Ионы молибдена, тем не менее, также могут быть добавлены к водной композиции, например, в форме, по меньшей мере, одной соли, содержащей катионы молибдена, такой как хлорид молибдена, а потом окислены до молибдата подходящим окисляющим агентом, например, таким как ускорители, описанные далее, ниже.

С дополнительным предпочтением водная композиция содержит ионы молибдена в комбинации с ионами меди, ионами олова или ионами циркония.

С особенным предпочтением она содержит ионы молибдена в комбинации с ионами циркония, а также, необязательно, полимер или сополимер, более особенно выбранный из группы, включающей классы полимеров из полиаминов, полианилинов, полииминов, политиофенов и полиприролов, а также их смеси и сополимеры, и полиакриловую кислоту, при этом количество ионов молибдена и ионов циркония, в каждом случае, находится в диапазоне от 10 до 500 мг/л (рассчитанные в виде металла).

Количество ионов молибдена здесь предпочтительно находится в диапазоне от 20 до 225 мг/л, более предпочтительно от 50 до 225 мг/л, и очень предпочтительно от 100 до 225 мг/л, и количество ионов циркония предпочтительно находится в диапазоне от 30 до 300 мг/л, более предпочтительно от 50 до 200 мг/л.

Согласно другому предпочтительному варианту осуществления, ионы металла являются ионами меди. Таким образом раствор для обработки после ополаскивания предпочтительно содержит эти ионы в концентрации от 5 до 225 мг/л, более предпочтительно от 150 до 225 мг/л.

Согласно дополнительному варианту осуществления, водная композиция изобретения содержит, по меньшей мере, один электропроводящий полимер, выбранных из группы, включающей классы полимеров из полиаминов, полианилинов, полииминов, политиофенов и полиприролов. Предпочтение отдают применяя полиамин и/или полиимин, более предпочтительно полиамин.

Полиамин предпочтительно представляет собой полиэтиленамин; полиимин предпочтительно представляет собой полиэтиленимин.

По меньшей мере, один электропроводящий полимер предпочтительно присутствует в концентрации в диапазоне от 0.1 до 5.0 г/л, более предпочтительно от 0.2 до 3.0 г/л, и очень предпочтительно в диапазоне от 0.5 до 1.5 г/л (рассчитанный в виде чистого полимера).

Применяемые электропроводящие полимеры являются предпочтительно катионными полимерами, такими как, например, полиамины или полиэтиленимины.

Согласно третьему варианту осуществления, водная композиция изобретения содержит, по меньшей мере, один вид ионов металла, выбранных из группы, включающей ионы молибдена, меди, серебра, золота, палладия, олова и сурьмы, и, по меньшей мере, один электропроводящий полимер, выбранных из группы, включающей классы полимеров из полиаминов, полианилинов, полииминов, политиофенов и полиприролов.

Предпочтительно в способе изобретения применяют только рабочие растворы, а также водные композиции изобретения, которые содержат меньше, чем 1.5 г/л, более предпочтительно меньше, чем 1 г/л, более предпочтительно меньше, чем 0.5 г/л, очень предпочтительно меньше, чем 0.1 г/л, и особенно предпочтительно меньше, чем 0.01 г/л ионов никеля.

Если рабочий раствор или водная композиция изобретения содержит меньше, чем 0.01 г/л ионов никеля, он будет считаться, по меньшей мере, в значительной степени безникелевым.

В особенности в качестве конверсионных покрытий, которые могут быть получены с помощью, и/или обработанные водной композицией изобретения предусмотрены фосфатные покрытия, а также тонкопленочные покрытия. Тонкопленочными покрытиями являются, например, тонкие покрытия оксида циркония и, необязательно, по меньшей мере, одного органосилоксана и/или, по меньшей мере, одного органического полимера. Конверсионные покрытия этого типа наносят с помощью соответствующего фосфатирующего раствора или раствора для конверсии/пассивации.

Поэтому, ниже, во-первых, описаны фосфатирующие растворы, а также растворы для конверсии/пассивации, которые содержат водные композиции изобретения. В этом случае, поэтому, водные композиции изобретения являются сами по себе рабочими растворами для получения конверсионного покрытия, и далее описанные фосфатирующие растворы, а также растворы для конверсии/пассивации также всегда имеют качества, описанные ранее, выше, для водной композиции изобретения.

Во-вторых, тем не менее, описание, ниже, фосфатирующих растворов, а также растворов для конверсии/пассивации, также имеет силу для таких рабочих растворов, которые не являются водными композициями изобретения. В этом случае, водные композиции изобретения применяют вместо растворов для обработки после ополаскивания, после обработки таким фосфатирующим раствором или раствором для конверсии/пассивации, и таким образом далее описанные рабочие растворы не обязательно имеют качества, описанные ранее, выше, для водной композиции изобретения.

I) Фосфатирующий раствор

Фосфатирующий раствор может быть водным раствором фосфата цинка или водным раствором фосфата щелочного металла.

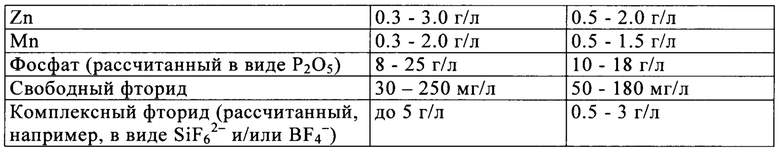

Если это раствор фосфата цинка, он предпочтительно содержит следующие компоненты фосфатирующий раствор в следующих предпочтительных и более предпочтительных концентрационных диапазонах:

Относительно ионов марганца, тем не менее, даже концентрация в диапазоне от 0.3 до 2.5 г/л, и, относительно свободного фторида, концентрация в диапазоне от 10 до 250 мг/л, имеют доказанные преимущества.

Комплексный фторид предпочтительно является тетрафторборатом (BF4-) и/или гексафторсиликатом (SiF62-).

Согласно одному очень предпочтительному варианту осуществления, комплексный фторид является комбинацией тетрафторбората (BF4-) и гексафторсиликата (SiF62-), при этом концентрация тетрафторбората (BF4-) находится в диапазоне до 3 г/л, предпочтительно от 0.2 до 2 г/л, и концентрация гексафторсиликата (SiF62-) находится в диапазоне до 3 г/л, предпочтительно от 0.2 до 2 г/л.

Согласно другому более предпочтительному варианту осуществления, комплексный фторид является гексафторсиликатом (SiF62-) с концентрацией в диапазоне от 0.2 до 3 г/л, предпочтительно от 0.5 до 2 г/л.

Согласно другому более предпочтительному варианту осуществления, комплексный фторид является тетрафторборатом (BF4-) с концентрацией в диапазоне от 0.2 до 3 г/л, предпочтительно от 0.5 до 2 г/л.

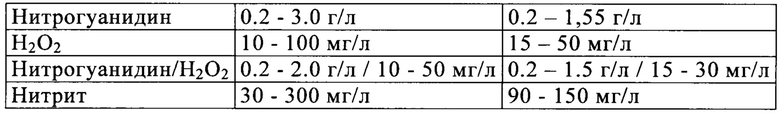

Более того, фосфатирующий раствор предпочтительно содержит, по меньшей мере, один ускоритель, выбранный из группы, включающей следующие соединения фосфатирующего раствора в следующих предпочтительных и более предпочтительных концентрационных диапазонах:

Относительно нитрогуанидина, тем не менее, даже концентрация в диапазоне от 0.1 до 3.0 г/л, и, относительно Н2О2, концентрация в диапазоне от 5 до 200 мг/л, имеют доказанные преимущества.

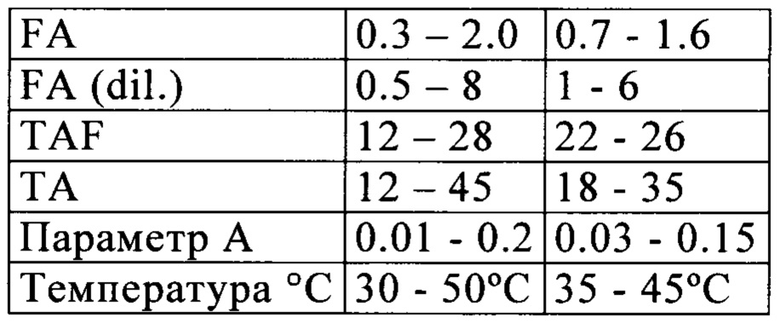

Раствор может дополнительно характеризоваться следующими предпочтительными и более предпочтительными диапазонами параметров:

Относительно параметра FA, тем не менее, даже значение в диапазоне от 0.2 до 2.5, и, относительно температуры, значение в диапазоне от 30 до 55°С, имеют доказанные преимущества.

"FA" здесь означает Свободную кислотность, "FA (dil.)" означает Свободную кислотность (разбавленный раствор), "TAF" означает Общую кислотность, по Фишеру, "ТА" означает Общую кислотность, и "A value" означает Кислотность.

Эти параметры определяют следующим образом:

Свободная кислотность (FA):

Для определения свободной кислотности, 10 мл фосфатирующего раствора переносят пипеткой в подходящий сосуд, такой как колба Эрленмейера объемом 300 мл. Если фосфатирующий раствор содержит комплексные фториды, к образцу добавляют дополнительные 2-3 г хлорида кальция. Потом выполняют титрование 0.1 М NaOH до рН 3.6, применяя рН-метр и электроды. Количество 0.1 М NaOH, израсходованное в этом титровании, в мл на 10 мл фосфатирующей композиции, дает значение Свободной кислотности (FA) в баллах.

Свободная кислотность (разбавленный раствор) (FA (dil.)):

Для определения свободной кислотности (разбавленный раствор), 10 мл фосфатирующей композиции переносят пипеткой в подходящий сосуд, такой как колба Эрленмейера объемом 300 мл. Далее добавляют 150 мл ДИ воды. Титрование выполняют 0.1 М NaOH до рН 4.7, применяя рН-метр и электроды. Количество 0.1 М NaOH, израсходованное в этом титровании, в мл на 10 мл фосфатирующего раствора, дает значение Свободной кислотности (разбавленный раствор) (FA (dil.)) в баллах. Из разницы относительно Свободной кислотности (FA) возможно определить количество комплексного фторида. Если эту разницу умножить на фактор 0.36, количество комплексного фторида получают в виде SiF62- в г/л.

Общая кислотность, по Фишеру (TAF):

После определения свободной кислотности (разбавленный раствор), разбавленный фосфатирующий раствор смешивают с раствором оксалата калия и потом титруют 0.1 М NaOH до рН 8.9, применяя рН-метр и электрод. Расход 0.1 М NaOH в этой процедуре, в мл на 10 мл разбавленного фосфатирующего раствора, дает общую кислотность по Фишеру (TAF) в баллах. Эсли этот результат умножить на 0.71, результат представляет собой общее количество фосфат-ионов, рассчитанных в виде Р2О5 (см. W. Rausch: "Die Phosphatierung von Metallen". Eugen G. Leuze-Verlag 2005, 3rd edition, pp. 332 ff).

Общая кислотность (ТА):

Общая кислотность (ТА) представляет собой сумму присутствующих двухвалентных катионов, а также свободных и связанных фосфорных кислот (последние являются фосфатами). Ее определяют расходом 0.1 М NaOH, применяя рН-метр и электрод. Для определения, 10 мл фосфатирующей композиции переносят пипеткой в подходящий сосуд, такой как колба Эрленмейера объемом 300 мл, и разбавляют 25 мл ДИ воды. Потом выполняют титрование 0.1 М NaOH до рН 9. Расход во время процедуры, в мл на 10 мл разбавленного фосфатирующего раствора, соответствует баллам показателя Общей кислотности (ТА).

Кислотность (Праметр А):

Кислотность (Параметр А) представляет собой соотношение FA:TAF и ее получают делением значения для Свободной кислотности (FA) на значение для Общей кислотности, по Фишеру (TAF).

II) Раствор для конверсии/пассивации

Раствор для конверсии/пассивации является водным и всегда содержит 10-500 мг/л, предпочтительно 30-300 мг/л, и более предпочтительно 50-200 мг/л Ti, Zr и/или Hf в комплексной форме (рассчитанных в виде металла). Рассматриваемая форма предпочтительно содержит фторокомплексы. Более того, раствор для конверсии/пассивации всегда содержит 10 - 500 мг/л, предпочтительно 15-100 мг/л и более предпочтительно 15-50 мг/л свободного фторида.

Он предпочтительно содержит 10-500 мг/л, более предпочтительно 30-300 мг/л и очень предпочтительно 50-200 мг/л Zr в комплексной форме (рассчитанного в виде металла).

Он предпочтительно дополнительно содержит, по меньшей мере, один органосилан и/или, по меньшей мере, один продукт его гидролиза и/или, по меньшей мере, один продукт его конденсации в диапазоне концентраций от 5 до 200 мг/л, более предпочтительно от 10 до 100 мг/л и очень предпочтительно от 20 до 80 мг/л (рассчитанный в виде Si).

По меньшей мере, один органосилан предпочтительно имеет, по меньшей мере, одну аминогруппу. Более предпочтительно он является органосиланом, который может быть гидролизован до аминопропилсиланола и/или до 2-аминоэтил-3-аминопропилсиланола, и/или является бис(триметоксисилилпропил)амин.

Раствор для конверсии/пассивации, более того, может содержать следующие компоненты в следующих диапазонах концентраций и предпочтительных диапазонах концентраций:

III) Раствор для обработки после ополаскивания

Как указано, тем не менее, водная композиция изобретения может быть не только рабочим раствором для получения конверсионного покрытия, но также раствором для обработки после ополаскивания, для обработки металлической поверхности, которая уже была покрыта конверсионным покрытием.

Согласно одному варианту осуществления, раствор для обработки после ополаскивания этого типа, в дополнение к воде, содержит, по меньшей мере, один вид ионов металла, выбранных из группы, включающей ионы следующих металлов, в следующих предпочтительных, более предпочтительных и очень предпочтительных концентрационных диапазонах (все рассчитаны в виде рассматриваемого металла):

Ионы металла предпочтительно являются ионами молибдена. Их добавляют к раствору для обработки после ополаскивания предпочтительно в форме молибдата, более предпочтительно гептамолибдата аммония, и очень предпочтительно гептамолибдата аммония ×7Н2О.

Ионы молибдена, тем не менее, также могут быть добавлены к раствору для обработки после ополаскивания, например, в форме, по меньшей мере, одной соли, содержащей катионы молибдена, такой как хлорид молибдена, а потом окислены до молибдата подходящим окисляющим агентом, например, таким как ускорители, описанные далее, ниже.

С дополнительным предпочтением раствор для обработки после ополаскивания содержит ионы молибдена в комбинации с ионами меди, ионами олова или ионами циркония.

С особенным предпочтением он содержит ионы молибдена в комбинации с ионами циркония, а также, необязательно, полимер или сополимер, более особенно, выбранный из группы, включающей классы полимеров из полиаминов, полианилинов, полииминов, политиофенов и полиприролов, а также их смеси и сополимеры, и полиакриловую кислоту, при этом количество ионов молибдена и ионов циркония, в каждом случае, находится в диапазоне от 10 до 500 мг/л (рассчитанных в виде металла).

Количество ионов молибдена здесь предпочтительно находится в диапазоне от 20 до 225 мг/л, более предпочтительно от 50 до 225 мг/л, и очень предпочтительно от 100 до 225 мг/л, и количество ионов циркония предпочтительно находится в диапазоне от 30 до 300 мг/л, более предпочтительно от 50 до 200 мг/л.

Согласно другому предпочтительному варианту осуществления, ионы металла являются ионами меди. Раствор для обработки после ополаскивания таким образом предпочтительно содержит эти ионы в концентрации от 5 до 225 мг/л, более предпочтительно от 150 до 225 мг/л.

Согласно дополнительному варианту осуществления, раствор для обработки после ополаскивания содержит, по меньшей мере, один электропроводящий полимер, выбранный из группы, включающей классы полимеров из полиаминов, полианилинов, полииминов, политиофенов и полиприролов. Предпочтение отдают применению полиамина и/или полиимина, более предпочтительно полиамина.

Полиамин предпочтительно представляет собой полиэтиленамин; полиимин предпочтительно представляет собой полиэтиленимин.

По меньшей мере, один электропроводящий полимер присутствует предпочтительно в диапазоне концентраций от 0.1 до 5.0 г/л, более предпочтительно от 0.2 до 3.0 г/л, и очень предпочтительно в диапазоне от 0.5 до 1.5 г/л (рассчитанный в виде чистого полимера).

Применяемые электропроводящие полимеры предпочтительно являются катионными полимерами, такими как, например, полиамины или полиэтиленимины.

Согласно третьему варианту осуществления, раствор для обработки после ополаскивания содержит, по меньшей мере, один вид ионов металла, выбранных из группы, включающей ионы молибдена, меди, серебра, золота, палладия, олова и сурьмы, и, по меньшей мере, один электропроводящий полимер, выбранный из группы, включающей классы полимеров из полиаминов, полианилинов, полииминов, политиофенов и полиприролов.

Раствор для обработки после ополаскивания предпочтительно содержит дополнительно 10-500 мг/л, более предпочтительно 30-300 мг/л и очень предпочтительно 50-200 мг/л Ti, Zr и/или Hf в комплексной форме (рассчитанные в виде металла). Рассматриваемая форма предпочтительно содержит фторокомплексы. Более того, раствор для обработки после ополаскивания предпочтительно содержит 10-500 мг/л, более предпочтительно 15-100 мг/л и очень предпочтительно 15-50 мг/л свободного фторида.

Раствор для обработки после ополаскивания более предпочтительно содержит Zr в комплексной форме (рассчитанный в виде металла) и, по меньшей мере, один вид ионов металла, выбранных из группы, включающей ионы молибдена, меди, серебра, золота, палладия, олова и сурьмы, предпочтительно молибдена.

Раствор для обработки после ополаскивания, включающий Ti, Zr и/или Hf в комплексной форме, предпочтительно дополнительно содержит, по меньшей мере, один органосилан и/или, по меньшей мере, один продукт его гидролиза и/или, по меньшей мере, один продукт его конденсации в диапазоне концентраций от 5 до 200 мг/л, более предпочтительно от 10 до 100 мг/л, и очень предпочтительно от 20 до 80 мг/л (рассчитанный в виде Si).

По меньшей мере, один органосилан предпочтительно имеет, по меньшей мере, одну аминогруппу. Более предпочтительно он является органосиланом, который может быть гидролизован до аминопропилсиланола и/или до 2-аминоэтил-3-аминопропилсиланола, и/или является бис(триметоксисилилпропил)амином.

рН раствора для обработки после ополаскивания предпочтительно находится в кислотном диапазоне, более предпочтительно в диапазоне от 3 до 5, очень предпочтительно в диапазоне от 3.5 до 5.

Согласно одному предпочтительному варианту осуществления способа изобретения, металлическую поверхность сначала обрабатывают, по меньшей мере, в значительной степени безникелевым раствором фосфата цинка, таким образом, чтобы сформировать, по меньшей мере, в значительной степени безникелевое фосфатное покрытие на металлической поверхности.

После необязательного высушивания, металлическую поверхность, покрытую таким образом, обрабатывают раствором изобретения для обработки после ополаскивания, чтобы получить, по меньшей мере, в значительной степени безникелевое фосфатное покрытие, имеющее определенную электрическую проводимость.

Далее - снова после необязательного высушивания - материал, наносимый электроосаждением, осаждают на металлическую поверхность, покрытую таким образом.

Согласно дополнительному предпочтительному варианту осуществления способа изобретения, металлическую поверхность сначала обрабатывают раствором для конверсии/пассивации, который содержит 10-500 мг/л Zr в комплексной форме (рассчитанный в виде металла) и необязательно также содержит, по меньшей мере, один органосилан и/или, по меньшей мере, один из продуктов его гидролиза и/или, по меньшей мере, один из продуктов его конденсации в диапазоне концентраций от 5 до 200 мг/л (рассчитанный в виде Si), чтобы сформировать соответствующее тонкопленочное покрытие на металлической поверхности.

После необязательного высушивания, металлическую поверхность, покрытую таким образом, обрабатывают раствором изобретения для обработки после ополаскивания и таким способом получают тонкопленочное покрытие, имеющее определенную электрическую проводимость.

Далее - снова после необязательного высушивания - материал, наносимый электроосаждением, катодно осаждают на металлическую поверхность, покрытую таким образом.

Согласно третьему предпочтительному варианту осуществления способа изобретения, металлическую поверхность сначала обрабатывают раствором для конверсии/пассивации изобретения, который содержит 10-500 мг/л Zr в комплексной форме (рассчитанный в виде металла), и, необязательно, также содержит, по меньшей мере, один органосилан и/или, по меньшей мере, один из продуктов его гидролиза и/или, по меньшей мере, один из продуктов его конденсации в диапазоне концентраций от 5 до 200 мг/л (рассчитанный в виде Si), чтобы сформировать соответствующее тонкопленочное покрытие, имеющее определенную электрическую проводимость, на металлической поверхности.

После необязательного высушивания, материал, наносимый электроосаждением, катодно осаждают на металлическую поверхность, покрытую таким образом.

Способ изобретения дает возможность отрегулировать электрическую проводимость конверсионного покрытия специальным образом. Здесь проводимость альтернативно может быть больше, чем, равной или меньше, чем таковая соответствующего никельсодержащего конверсионного покрытия.

Электрическая проводимость конверсионного покрытия, отрегулированная способом изобретения, может находиться под влиянием изменяющейся концентрации любого данного иона металла и/или электропроводящего полимера.

Данное изобретение дополнительно относится к концентрату, который получают разбавлением водной композиции изобретения водой в количество раз между 1 и 100, предпочтительно между 5 и 50, и, если необходимо, с добавлением вещества регулирующего рН.

Наконец, данное изобретение дополнительно относится к металлической поверхности с конверсионным покрытием, которое получают способом изобретения.

Целью текста, ниже, является иллюстрация данного изобретения с помощью рабочих примеров, которые не следует рассматривать как налагающие ограничения, и сравнительных примеров.

Сравнительный пример 1

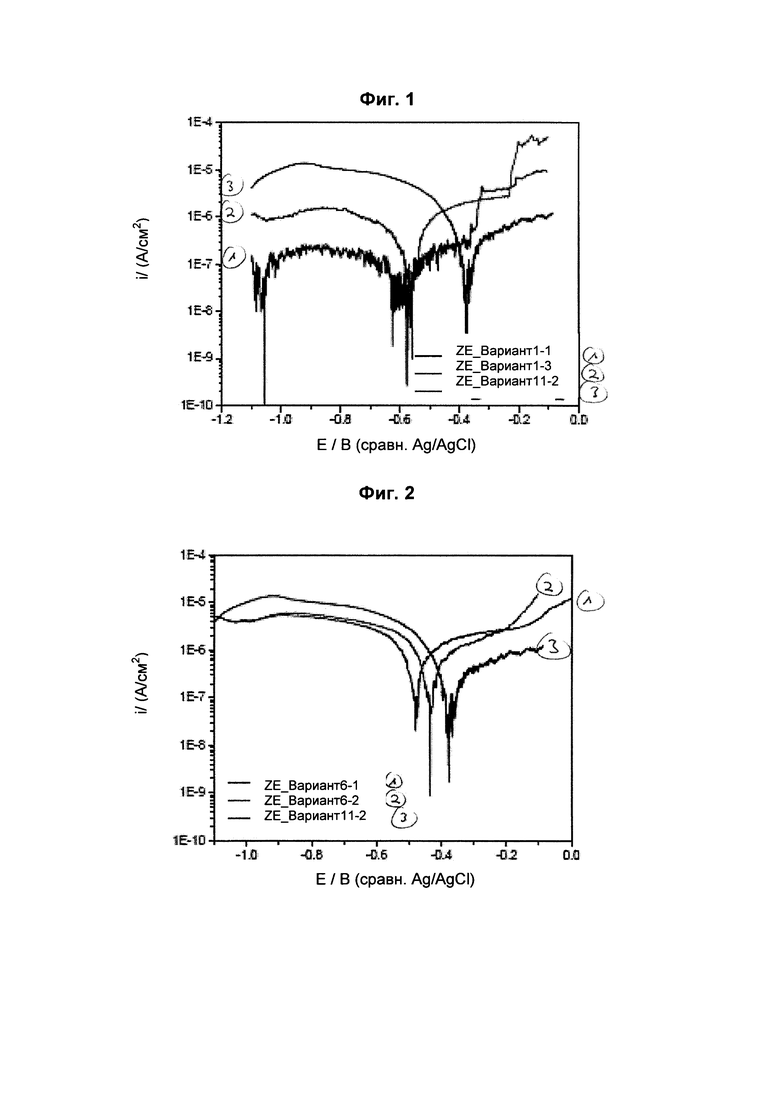

Тестируемую пластинку, изготовленную из электролитически оцинкованной стали (ZE) покрывали, применяя фосфатирующий раствор, содержащий 1 г/л никеля. Никакой обработки после ополаскивания не осуществляли. Потом измеряли плотность тока i в А/см2 под напряжением Е в В, примененному относительно электрода серебро/хлорид серебра (Ag/AgCl) (см. Фиг. 1: ZE_Вариант11_2: кривая 3). Измерение выполняли с помощью вольтамперометрии с линейной разверткой потенциала (диапазон потенциала: - от 1.1 до -0.2 Всравн; скорость развертки: 1 мВ/с).

Во всех примерах и сравнительных примерах, измеренная плотность тока i зависит от электрической проводимости конверсионного покрытия. Соотношение является следующим: более высокая измеренная плотность тока i, также, более высокая электрическая проводимость конверсионного покрытия. Для конверсионных покрытий, не возможно провести прямое измерение электрической проводимости в мкСм/см, такого вида, которое возможно в жидкой среде.

В данном случае, поэтому, плотность тока i, измеренная для никельсодержащего конверсионного покрытия всегда служит точкой сравнения для заявлений, сделанных об электрической проводимости данного конверсионного покрытия.

Обозначение "1Е" на фигурах 1-4 всегда означают "10". Соответственно, например, "1Е-4" значит "10-4".

Сравнительный пример 2

Тестируемую пластинку согласно сравнительному примеру 1 покрывали, применяя раствор для безникелевого фосфатирования, без обработки после ополаскивания, а потом измеряли плотность тока i под напряжением Е согласно сравнительному примеру 1 (см. Фиг. 1. ZE_Вариант1_1: кривая 1; ZE_Вариант1_3: кривая 2).

Как можно увидеть на Фиг. 1, потенциал покоя безникелевой системы (сравнительный пример 2) относительно такового никельсодержащей системы (сравнительный пример 1) смещается влево. Электрическая проводимость также ниже: " разветвления" кривой 1, а также кривой 2 в каждом случае расположены ниже кривой 3, то есть, по направлению к более низким плотностям тока.

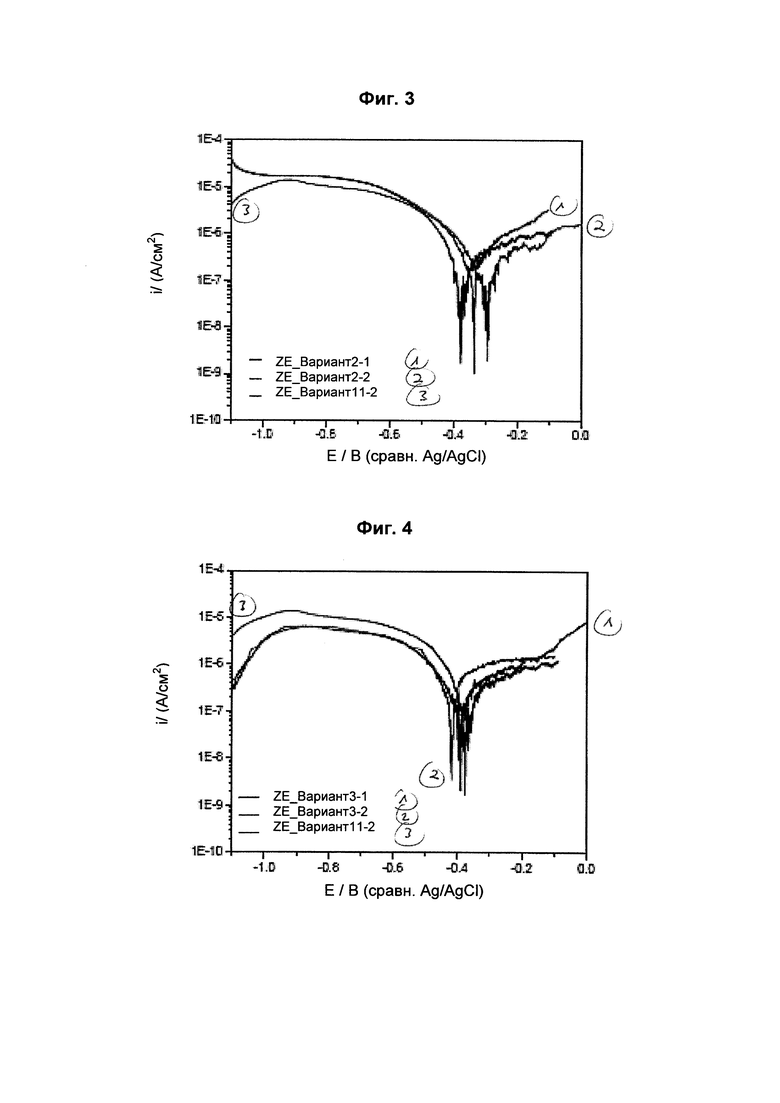

Сравнительный пример 3

Тестируемую пластинку согласно сравнительному примеру 1 покрывали, применяя раствор для безникелевого фосфатирования. Тестируемую пластинку, покрытую таким образом, далее обрабатывали раствором для обработки после ополаскивания, содержащим около 120 мг/л ZrF62- (рассчитанный в виде Zr), с рН около 4. Плотность тока i под напряжением Е измеряли согласно сравнительному примеру 1 (см. Фиг. 2. ZE_Вариант6_1: кривая 1; ZE_Вариант6_2: кривая 2). Сравнение делали со сравнительным примером 1 (Фиг. 2: ZE_Вариант1_12: кривая 3).

Как можно увидеть на Фиг. 2, потенциал покоя безникелевой системы, если применялся раствор для обработки после ополаскивания, содержащий ZrF62- (сравнительный пример 3) смещается влево относительно такового никельсодержащей системы (сравнительный пример 1). Электрическая проводимость также ниже для указанной безникелевой системы (см. результаты исследования относительно сравнительного примера 2).

Пример 1

Тестируемую пластинку согласно сравнительному примеру 1 покрывали, применяя раствор для безникелевого фосфатирования. Тестируемую пластинку, покрытую таким образом, далее обрабатывали раствором для обработки после ополаскивания, содержащим около 220 мг/л ионов меди, с рН около 4. Плотность тока i под напряжением Е измеряли согласно сравнительному примеру 1 (см. Фиг. 3. ZE_Вариант2_1: кривая 1; ZE_Вариант2_2: кривая 2). Сравнение делали со сравнительным примером 1 (Фиг. 3: ZE_Вариант11_2: кривая 3).

Как можно увидеть на Фиг. 3, потенциал покоя безникелевой системы, если применялся раствор для обработки после ополаскивания, содержащий ионы меди (пример 1) соответствует таковому никельсодержащей системы (сравнительный пример 1). Проводимость этой безникелевой системы слегка возрастает относительно таковой никельсодержащей системы.

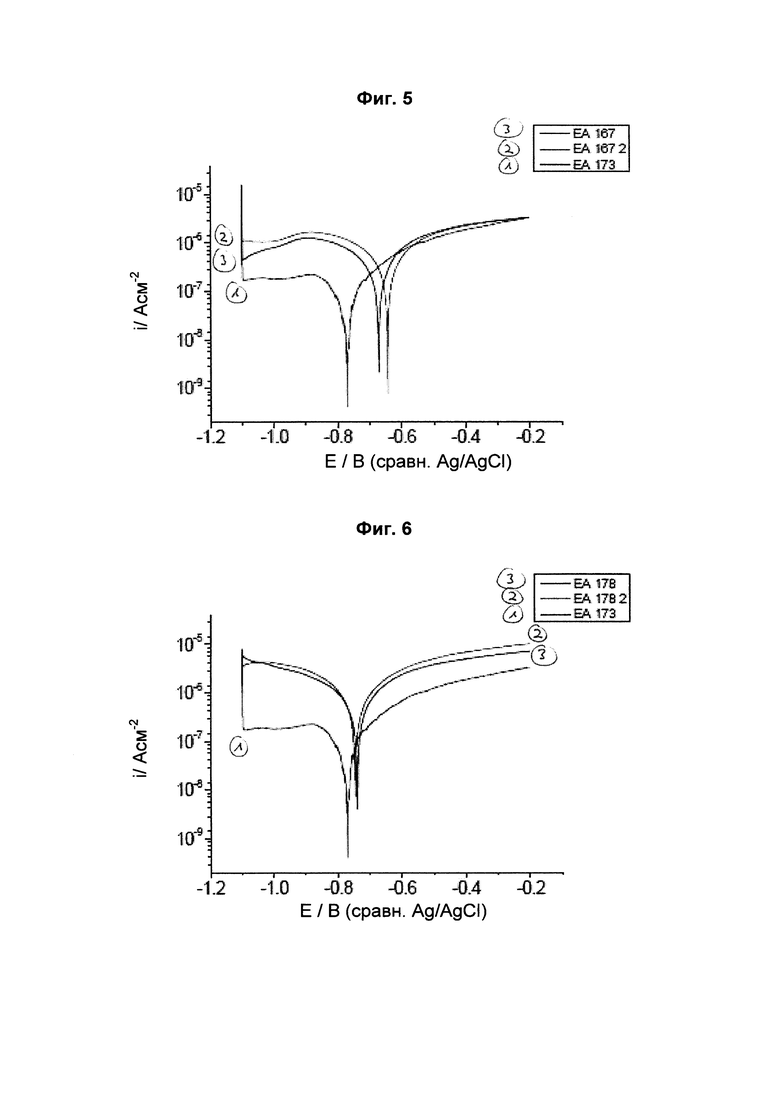

Пример 2

Тестируемую пластинку согласно сравнительному примеру 1 покрывали, применяя раствор для безникелевого фосфатирования. Тестируемую пластинку, покрытую таким образом, далее обрабатывали раствором для обработки после ополаскивания, который содержит около 1 г/л (рассчитанный относительно чистого полимера) электропроводящего полиамина (Lupamin® 9030, производитель BASF) и имеющего рН около 4. Плотность тока i измеряли под напряжением Е согласно сравнительному примеру 1 (см. Фиг. 4. ZE_Вариант3_1: кривая 1; ZE_Вариант3_2: кривая 2). Сравнение делали со сравнительным примером 1 (Фиг. 4: ZE_Вариант11_2: кривая 3).

Как можно увидеть на Фиг. 4, потенциал покоя безникелевой системы, если применялся раствор для обработки после ополаскивания содержащий электропроводящий полимер (пример 2) соответствует таковому никельсодержащей системе (сравнительный пример 1). Электрическая проводимость безникелевой системы слегка снижается относительно ее никельсодержащего прототипа.

Сравнительный пример 3

Тестируемую пластинку, изготовленную из стали, оцинкованной горячим способом (ЕА) покрывали, применяя фосфатирующий раствор, содержащий 1 г/л никеля. Тестируемую пластинку покрытую таким образом, далее обрабатывали раствором для обработки после ополаскивания, содержащим около 120 мг/л ZrFe62- (рассчитанный в виде Zr), с рН около 4, после чего плотность тока i в А/см2 измеряли под напряжением Е в В, примененному относительно электрода серебро/хлорид серебра (Ag/AgCl) (см. Фиг. 5: ЕА 173: кривая 1). Измерение выполняли путем вольтамперометрии с линейной разверткой потенциала.

Сравнительный пример 4

Тестируемую пластинку согласно сравнительному примеру 3 покрывали, применяя раствор для безникелевого фосфатирования, без обработки после ополаскивания, и далее измеряли плотность тока i под напряжением Е согласно сравнительному примеру 3 (см. Фиг. 5. ЕА 167: кривая 3; ЕА 167 2: кривая 2).

Как можно увидеть на Фиг. 5, потенциал покоя безникелевой системы (сравнительный пример 4) смещается вправо относительно такового никельсодержащей системы (сравнительный пример 3). Электрическая проводимость в случае никельсодержащей системы значительно ниже, это обуславливается пассивацией раствором для обработки после ополаскивания содержащим ZrF62-.

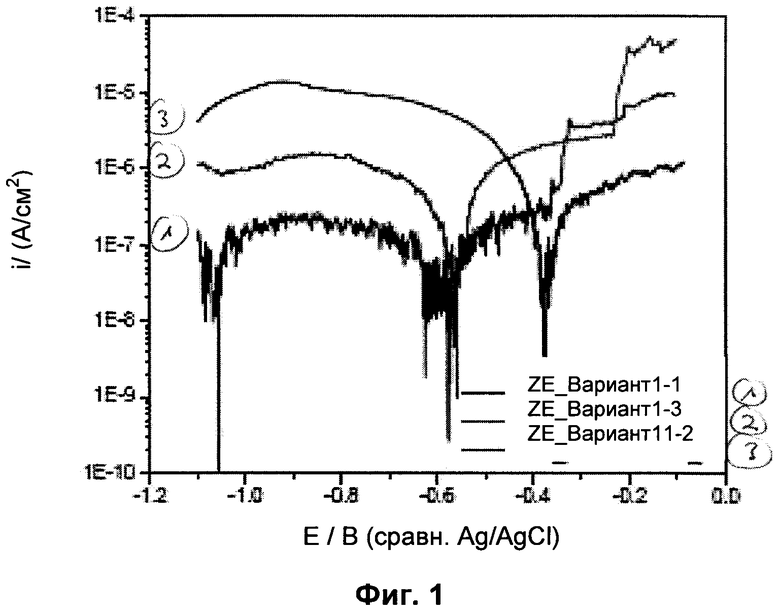

Пример 3

Тестируемую пластинку согласно сравнительному примеру 3 покрывали, применяя раствор для безникелевого фосфатирования. Тестируемую пластинку, покрытую таким образом, далее обрабатывали раствором для обработки после ополаскивания, содержащим около 120 мг/л ZrF62- (рассчитанный в виде Zr) и 220 мг/л ионов молибдена, с рН около 4. Плотность тока i под напряжением Е измеряли согласно сравнительному примеру 1 (см. Фиг. 6. ЕА 178: кривая 3; ЕА 178 2: кривая 2). Сравнение делали со сравнительным примером 3 (Фиг. 6: ЕА 173: кривая 1).

Как можно увидеть на Фиг. 6, потенциал покоя безникелевой системы, если применялся раствор для обработки после ополаскивания, содержащий ZrF62- и ионы молибдена (пример 3), соответствует таковому никельсодержащей системы (сравнительный пример 3). Путем добавления ионов молибдена (пример 3) к раствору для обработки после ополаскивания, содержащему ZrF62- (сравнительный пример 3) возможно существенно увеличить проводимость на поверхности подложки.

Сравнительный пример 5

Стальные тестируемые пластинки, оцинкованные горячим способом (HDG) или электролитически оцинкованные (EG) опрыскивали при 60°С в течение 180 с водным очищающим раствором, который содержал поверхностно-активное вещество и имел рН 10.8. Очищающий раствор далее смывали с тестируемых пластинок опрыскивая их сначала водопроводной водой в течение 30 с, а потом деионизированной водой в течение 20 с. Очищенные тестируемые пластинки после этого, погружали в течение 175 с в раствор для конверсии/пассивации, который содержал 40 мг/л Si, 140 мг/л Zr, 2 мг/л Cu, и 30 мг/л свободного фторида и имел рН 4.8 и температуру 30°С. Водный раствор для конверсии/пассивации далее смывали с тестируемых пластинок, погружая их в деионизированную воду в течение 50 с, и, впоследствии, опрыскивая их деионизированной водой в течение 30 с. На тестируемые пластинки, предварительно обработанные таким образом, потом катодно наносили покрытие окунанием или в первый особый материал СЕС (СЕС 1) или во второй особый материал СЕС (СЕС 2).

Пример 4

Стальные тестируемые пластинки, оцинкованные горячим способом (HDG) или электролитически оцинкованные (EG) обрабатывали согласно сравнительному примеру 5, с той разницей, что водный раствор для конверсии/пассивации впоследствии смывали с тестируемых пластинок, погружая их в течение 50 с в водный раствор, содержащий 100 мг/л Мо (рассчитанный в виде металла), который добавляли в форме гептамолибдата аммония, (раствор для обработки после ополаскивания) и впоследствии опрыскивая их деионизированной водой в течение 30 с.

Пример 5

Стальные тестируемые пластинки, оцинкованные горячим способом (HDG) или электролитически оцинкованные (EG) обрабатывали согласно сравнительному примеру 5, с той разницей, что водный раствор для конверсии/пассивации впоследствии смывали с тестируемых пластинок, погружая их в течение 50 с в водный раствор, содержащий 200 мг/л Мо (рассчитанный в виде металла), который добавляли в форме гептамолибдата аммония, (раствор для обработки после ополаскивания) и впоследствии опрыскивая их деионизированной водой в течение 30 с.

Пример 6

Стальные тестируемые пластинки, оцинкованные горячим способом (HDG) или электролитически оцинкованные (EG) обрабатывали согласно сравнительному примеру 5, с той разницей, что водный раствор для конверсии/пассивации дополнительно содержал 100 мг/л Мо (рассчитанный в виде металла), который добавляли в форме гептамолибдата аммония.

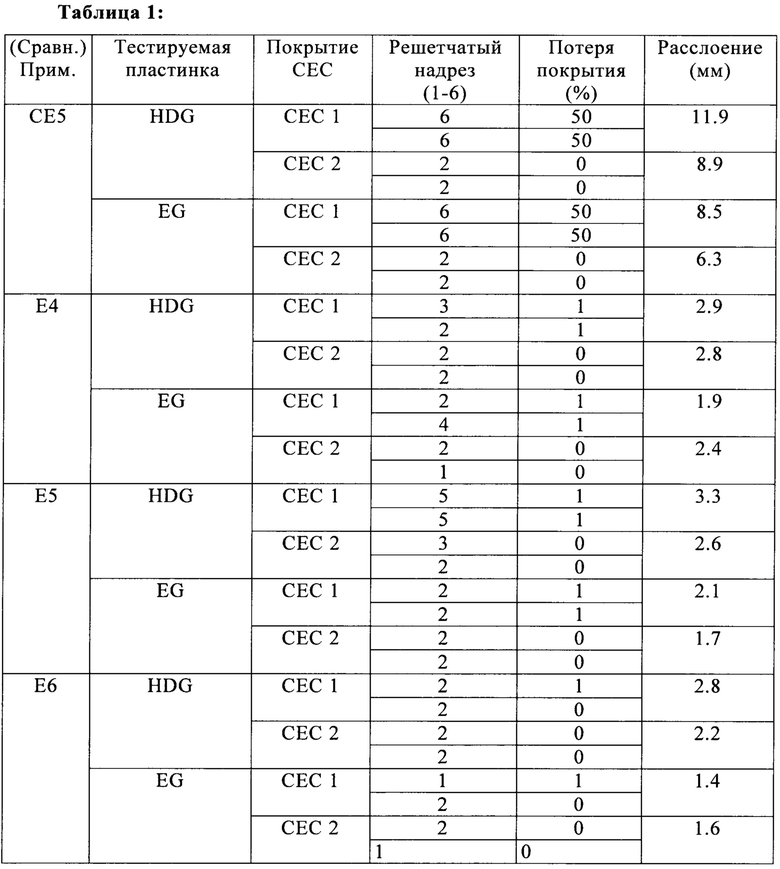

Тестируемые пластинки согласно сравнительному примеру 5 (СЕ5) и примерам 4-6 (Е4-Е6) впоследствии подвергали испытанию адгезии лакокрасочного покрытия от производителя автомобилей PSA (испытание на тепло-влагостойкость).

Полученные результаты испытания решетчатым надрезом и потери покрытия можно увидеть в табл. 1. В случае результатов испытания решетчатым надрезом, 1 означает наилучшую и 6 наихудшую оценку. Для результатов потери покрытия, 100% обозначает полную потерю покрытия.

Тестируемые пластинки согласно сравнительному примеру 5 (СЕ5) и примерам 4-6 (Е4-Е6) также исследовали способом известным как катодная поляризация.

Этот способ описывает ускоренное электрохимическое испытание, которое осуществляют на покрытых стальных панелях, подвергаемых определенному повреждению. Соответственно принципу испытания электростатическим выдерживанием, испытание проводили, чтобы определить насколько эффективно покрытие на металлической тестируемой пластине противостоит процессу коррозионного разрушения.

Оцарапанную тестируемую пластинку (царапающий инструмент для 0.5 мм ширины царапины, например, острие Клемена для испытания (R=1 мм); шаблон для царапания) устанавливали в ячейку для измерений (гальваностат в качестве источника тока (диапазон регулирования 20 мА); термостат с соединением для регулирования температуры 40°С +/- 0.5°С; стеклянная ячейка для электролиза с тепловой рубашкой, вместе с электродом сравнения; противоэлектрод, уплотнительная прокладка и овальные ванны). Здесь должно быть обеспечено, чтобы два электрода лежали параллельно царапине.

После того как закрывали крышку, ячейку заполняли около 400 мл 0.1 М раствора сульфата Na. Потом соединяли зажимы следующим образом: аквамариновый зажим к рабочему электроду (металлическая пластинка), оранжего-красный зажим к противоэлектроду (электрод с параллельными стержнями), белый зажим к электроду сравнения (в капилляре Габера-Луггина).

Потом начинали катодную поляризацию через программное обеспечение для управления (прибор для управления с программным обеспечением) и на тестируемую пластинку подавали ток 20 мА в течение 24 часов. В течение этого времени ячейку для измерений выдерживали при 40°С +/- 0.5 градусах, применяя термостат. В течение 24-часового времени выдержки, водород выделялся на катоде (тестируемая пластинка), а кислород на противоэлектроде.

После измерения металлическую пластинку немедленно снимали для того, чтобы избежать вторичной коррозии и промывали ДИ водой, и высушивали на воздухе. Отделившийся слой покрытия удаляли, применяя тупой нож. Другие отделившиеся участки покрытия могут быть удалены, применяя прочную текстильную клейкую ленту (например, Tesaband 4657 gray). После этого подверженный воздействию участок оценивали (линейка, увеличительное стекло, если необходимо).

Для этой цели, ширину отделившегося участка определяли с точностью 0.5 мм, в каждом случае с интервалом 5 мм. Среднюю ширину расслоения рассчитывали по следующим уравнениям:

Уравнение 1:

d1=(а1+a2+a3+…)/n

Уравнение 2:

d=(d1-w)/2

d1: средняя ширина расслоения в мм

a1, а2, a3: отдельные значения ширины расслоения в мм

n: количество отдельных значений ширины

w: ширина царапины в мм

d: средняя ширина расслоения, ширина повреждения в мм

Результаты показаны в мм и округлены до одного знака после точки. Стандартное отклонение измерений составляло ниже 20%. Значения расслоения, полученные таким образом аналогичны, показанным в табл. 1.

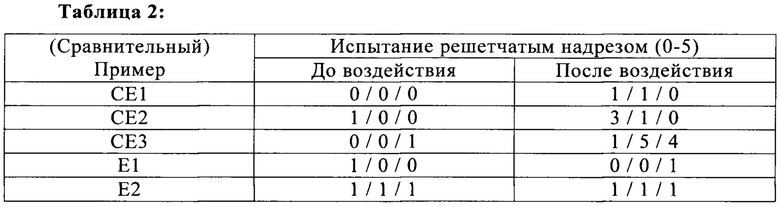

Тестируемые пластинки согласно сравнительным примерам 1-3 (СЕ1-СЕ3), а также примерам 1 и 2 (Е1 и Е2) покрывали СЕС и потом подвергали испытанию решетчатым надрезом по DIN EN ISO 2409. Испытание проводили в каждом случае на 3 пластинках и после воздействовали в течение 240 часов 5 конденсированной водой (DIN EN ISO 6270-2 СН). Соответствующие результаты содержаться в табл. 2. Результаты испытания решетчатым надрезом, в данном случае 0 является наилучшей, при этом результат 5 наихудшей оценкой.

Как можно увидеть в табл. 1, применение Мо, и в растворе для конверсии/пассивации и в растворе для обработки после ополаскивания, особенно в связи с покрытием СЕС 1, приводит к преимуществу улучшенной адгезии покрытия (более низкие оценки испытания решетчатым надрезом и потери покрытия для Е4-Е6 по сравнению с СЕ5). Табл. 1 дополнительно показывает, что Мо, и в растворе для конверсии/пассивации и в растворе для обработки после ополаскивания, приводит к существенному уменьшению расслоения (Е4-Е6 по сравнению с СЕ5).

Это положительное влияние приписывают факту, что применение Мо приводит у увеличенной проводимости поверхности и поэтому очень сильно предотвращает вредное воздействие на конверсионное покрытие во время катодного покрытия, наносимого электроосаждением, зависимого от прохождения электрического тока.

Табл. 2 показывает плохие результаты СЕ2 и особенно СЕ3 в каждом случае после воздействия, при этом Е1 (ионы меди) и Е2 (электропроводящий полиамин) приводят к хорошим результатам и сопоставимым с СЕ1 (никельсодержащее фосфатирование).

Пример 7

Тестируемую пластинку согласно сравнительному примеру 1 покрывали, применяя раствор для безникелевого фосфатирования. Тестируемую пластинку покрытую таким образом, далее обрабатывали раствором для обработки после ополаскивания, который содержал около 1 г/л (рассчитанный относительно чистого полимера) электропроводящего полиимина, имеющим среднечисловую молекулярную массу 5000 г/моль (Lupasol® G 100, производитель BASF), и имел рН около 4.

Пример 8

Тестируемую пластинку согласно сравнительному примеру 1 покрывали, применяя раствор для безникелевого фосфатирования. Тестируемую пластинку покрытую таким образом, далее обрабатывали раствором для обработки после ополаскивания, который содержал 130 мг/л ZrF62- (рассчитанный в виде Zr) и 20 мг/л ионов молибдена и, дополнительно, 1.2 г/л (рассчитанный относительно чистого полимера) Полиакриловой кислоты, имеющей среднечисловую молекулярную массу 60000 г/моль, и имел рН около 4.

Сравнительный пример 6

Соответствует сравнительному примеру 1, с той разницей, что применяли тестируемую пластинку, изготовленную из стали, оцинкованной горячим способом (ЕА).

Сравнительный пример 7

Соответствует сравнительному примеру 2, с той разницей, что применяли тестируемую пластинку, изготовленную из стали, оцинкованной горячим способом (ЕА).

Пример 9

Тестируемую пластинку, изготовленную из стали, оцинкованной горячим способом (ЕА) покрывали, применяя раствор для безникелевого фосфатирования. Тестируемую пластинку, покрытую таким образом, далее обрабатывали раствором для обработки после ополаскивания, который содержал около 1 г/л (рассчитанный относительно чистого полимера) электропроводящего полиимина, имеющего среднечисловую молекулярную массу 5000 г/моль (Lupasol® G 100, производитель BASF), и имел рН около 4.

Пример 10

Тестируемую пластинку, изготовленную из стали, оцинкованной горячим способом (ЕА) покрывали, применяя раствор для безникелевого фосфатирования. Тестируемую пластинку, покрытую таким образом, далее обрабатывали раствором для обработки после ополаскивания, который содержал 130 мг/л ZrF62- (рассчитанный в виде Zr) и 20 мг/л ионов молибдена и, дополнительно, 1.2 г/л (рассчитанный относительно чистого полимера) Полиакриловой кислоты, имеющей среднечисловую молекулярную массу 60000 г/моль, и имел рН около 4.

Сравнительный пример 8

Соответствует сравнительному примеру 1, с той разницей, что применяли тестируемую пластинку, изготовленную из стали.

Сравнительный пример 9

Соответствует сравнительному примеру 2, с той разницей, что применяли тестируемую пластинку, изготовленную из стали.

Пример 11

Тестируемую пластинку, изготовленную из стали покрывали, применяя раствор для безникелевого фосфатирования. Тестируемую пластинку, покрытую таким образом, далее обрабатывали раствором для обработки после ополаскивания, содержащим 230 мг/л ионов меди, с рН около 4.

Сравнительный пример 10

Соответствует сравнительному примеру 1, с той разницей, что фосфатирующий раствор содержит 1 г/л BF4- и 0.2 г/л SiF62- и, после фосфатирования проводили обработку раствором для обработки после ополаскивания, содержащим около 120 мг/л ZrF62- (рассчитанный в виде Zr), с рН около 4.

Сравнительный пример 11

Соответствует сравнительному примеру 2, с той разницей, что фосфатирующий раствор содержит 1 г/л BF4- и 0.2 г/л SiF62-.

Пример 12

Тестируемую пластинку, изготовленную из электролитически оцинкованной стали (ZE) покрывали, применяя раствор для безникелевого фосфатирования, который содержит 1 г/л BF4- и 0.2 г/л SiF62-. Тестируемую пластинку, покрытую таким образом, далее обрабатывали раствором для обработки после ополаскивания, содержащим 160 мг/л ZrF62- (рассчитанный в виде Zr) и 240 мг/л ионов молибдена, с рН около 4.

Сравнительный пример 12

Соответствует сравнительному примеру 1, с той разницей, что применяли тестируемую пластинку, изготовленную из стали, оцинкованной горячим способом (ЕА), фосфатирующий раствор содержит 1 г/л BF4- и 0.2 г/л SiF62-, и, после фосфатирования проводили обработку раствором для обработки после ополаскивания, содержащим около 120 мг/л ZrF62- (рассчитанный в виде Zr), с рН около 4.

Сравнительный пример 13

Соответствует сравнительному примеру 2, с той разницей, что применяли тестируемую пластинку, изготовленную из стали, оцинкованной горячим способом (ЕА) и фосфатирующий раствор содержит 1 г/л BF4- и 0.2 г/л SiF62-.

Пример 13

Тестируемую пластинку из стали, оцинкованной горячим способом (ЕА) покрывали, применяя раствор для безникелевого фосфатирования, который содержит 1 г/л BF4- и 0.2 г/л SiF62-. Тестируемую пластинку, покрытую таким образом, далее обрабатывали раствором для обработки после ополаскивания, содержащим 160 мг/л ZrF62- (рассчитанный в виде Zr) и 240 мг/л ионов молибдена, с рН около 4.

Сравнительный пример 14

Соответствует сравнительному примеру 1, с той разницей, что фосфатирующий раствор содержит 1 г/л SiF62- и после фосфатирования проводили обработку раствором для обработки после ополаскивания, содержащим около 120 мг/л ZrF62- (рассчитанный в виде Zr), с рН около 4.

Сравнительный пример 15

Соответствует сравнительному примеру 2, с той разницей, что фосфатирующий раствор содержит 1 г/л SiF62-.

Пример 14

Тестируемую пластинку, изготовленную из электролитически оцинкованной стали (ZE) покрывали, применяя раствор для безникелевого фосфатирования, который содержит 1 г/л SiF62-. Тестируемую пластинку покрытую таким образом, далее обрабатывали раствором для обработки после ополаскивания, содержащим 160 мг/л ZrF62- (рассчитанный в виде Zr) и 240 мг/л ионов молибдена, с рН около 4.

Сравнительный пример 16

Соответствует сравнительному примеру 1, с той разницей, что применяли тестируемую пластинку, изготовленную из стали, оцинкованной горячим способом (ЕА), фосфатирующий раствор содержит 1 г/л SiF62-, и, после фосфатирования проводили обработку раствором для обработки после ополаскивания, содержащим около 120 мг/л ZrF62- (рассчитанный в виде Zr), с рН около 4.

Сравнительный пример 17

Соответствует сравнительному примеру 2, с той разницей, что применяли тестируемую пластинку, изготовленную из стали, оцинкованной горячим способом (ЕА) и фосфатирующий раствор содержит 1 г/л SiF62-.

Пример 15

Тестируемую пластинку, изготовленную из стали, оцинкованной горячим способом (ЕА) покрывали, применяя раствор для безникелевого фосфатирования, который содержит 1 г/л SiF62-. Тестируемую пластинку покрытую таким образом, далее обрабатывали раствором для обработки после ополаскивания, содержащим 160 мг/л ZrF62- (рассчитанный в виде Zr) и 240 мг/л ионов молибдена, с рН около 4.

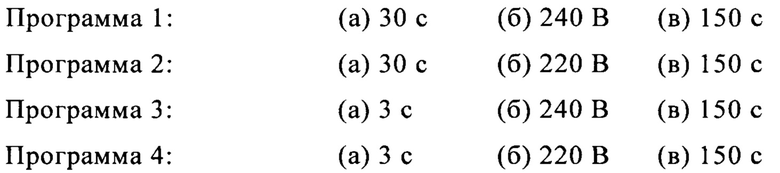

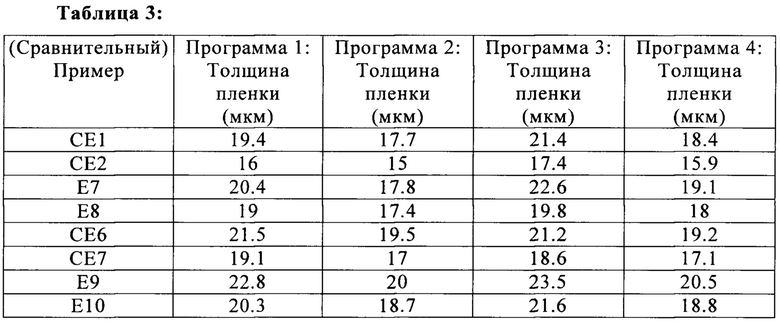

Тестируемые пластинки согласно сравнительным примерам 1, 2, 6 и 7 (СЕ1, СЕ2, СЕ6, и СЕ7), а также примерам 7-10 (Е7-Е10) покрывали СЕС. Это делали, применяя четыре программы, которые отличались относительно (а) времени вывода установки в рабочий режим, другими словами временем достижения максимального напряжения, (б) максимальным напряжением и/или (в) временем воздействия максимального напряжения:

Толщину пленки осажденного покрытия СЕС, измеренную в каждом случае с помощью Fischer DUALSCOPE®, можно увидеть в табл. 3.

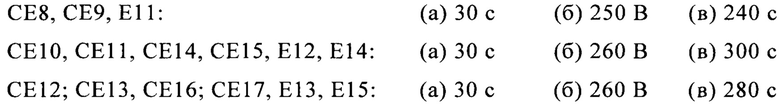

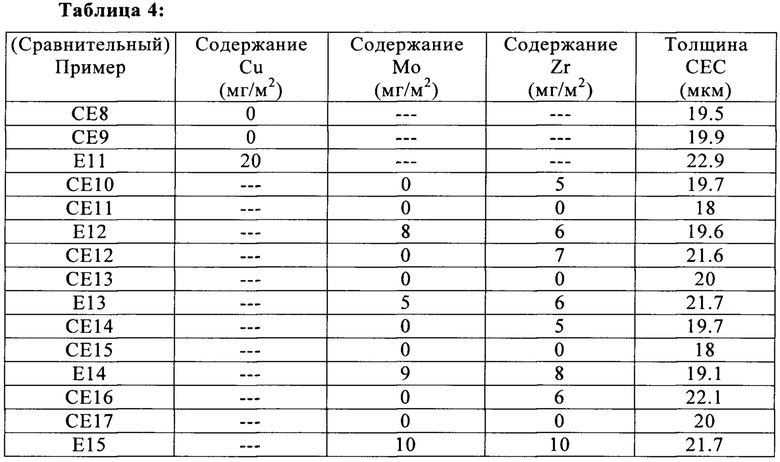

Тестируемые пластинки согласно сравнительным примерам 8-17 (СЕ8-СЕ17), а также примерам 11-15 (E11-Е15) подвергали анализу с помощью рентгеновской флуоресценции (XFA). Табл. 4 показывает количества меди и, соответственно, циркония и молибдена (в каждом случае, рассчитанные в виде металла), в каждом случае, определенные на поверхности. Указанные тестируемые пластинки впоследствии покрывали СЕС. Это делали, применяя следующие программы, которые соответствуют (сравнительному) примеру, отличались относительно (а) времени вывода установки в рабочий режим, другими словами временем достижения максимального напряжения, (б) максимальным напряжением и/или (в) временем воздействия максимального напряжения:

Толщину пленки осажденного покрытия СЕС, в каждом случае, измеренную с помощью Fischer DUALSCOPE®, можно увидеть в табл. 4.

Табл. 3 показывает в каждом случае существенное уменьшение толщины пленки покрытия СЕС, в случае безникелевого по сравнению с никельсодержащим фосфатированием (СЕ2 сравн. СЕ1; СЕ7 сравн. СЕ6). Применяя растворы для обработки после ополаскивания изобретения, тем не менее, полученная толщина пленки в случае безникелевого фосфатирования может увеличиться снова (Е7 и Е8 сравн. СЕ2; Е9 и Е10 сравн. СЕ6) - в случае Е7 и Е9, она может увеличиться, действительно, выше уровня никельсодержащего фосфатирования.

Из табл. 4 очевидно, что применение раствора изобретения для обработки после ополаскивания, содержащего медь (в случае предыдущего безникелевого фосфатирования), приводит к внедрению меди в поверхность тестируемой пластинки. Как результат улучшается осаждение СЕС, даже относительно никельсодержащей системы (Е11 сравн. СЕ8). Содержание меди на поверхности увеличивает ее проводимость. Это дает в результате более эффективное осаждение СЕС, это явление выражается, при иных одинаковых условиях, более высокой толщиной покрытия СЕС. Через применение растворов изобретения для обработки после ополаскивания, содержащих цирконий и содержащих молибден (после безникелевого фосфатирования), соответственно, молибден внедряется в поверхность тестируемых пластинок, качество, которое является причиной возврата осаждения СЕС (почти) на уровень никельсодержащего фосфатирования (Е12 сравн. СЕ10; Е13 сравн. СЕ12.; Е14 сравн. СЕ14; Е15 сравн. СЕ16).

Изобретение относится к регулированию электрической проводимости конверсионного покрытия. В способе металлическую поверхность сначала обрабатывают раствором для конверсии/пассивации, который содержит 10-500 мг/л Zr в комплексной форме, рассчитанного в виде металла, и необязательно содержит, по меньшей мере, один органосилан и/или, по меньшей мере, один продукт его гидролиза и/или, по меньшей мере, один продукт его конденсации в диапазоне концентраций от 5 до 200 мг/л, рассчитанный в виде Si, с обеспечением формирования соответствующего тонкопленочного покрытия на металлической поверхности. После покрытую металлическую поверхность необязательно высушивают и обрабатывают водной композицией в виде раствора для обработки после ополаскивания, которая содержит 20-225 мг/л ионов молибдена. Обеспечивается оптимальное регулирование электрической проводимости конверсионного покрытия на металлической поверхности для последующего покрытия, наносимого электроосаждением. 2 н. и 6 з.п. ф-лы, 6 ил., 4 табл., 15 пр.

1. Способ регулирования электрической проводимости конверсионного покрытия на металлической поверхности, отличающийся тем, что металлическую поверхность сначала обрабатывают раствором для конверсии/пассивации, который содержит 10-500 мг/л Zr в комплексной форме, рассчитанного в виде металла, и необязательно содержит по меньшей мере один органосилан и/или по меньшей мере один продукт его гидролиза и/или по меньшей мере один продукт его конденсации в диапазоне концентраций от 5 до 200 мг/л, рассчитанный в виде Si, с обеспечением формирования соответствующего тонкопленочного покрытия на металлической поверхности, при этом покрытую металлическую поверхность, после необязательного высушивания, обрабатывают водной композицией в виде раствора для обработки после ополаскивания, которая содержит 20-225 мг/л ионов молибдена.

2. Способ по п. 1, отличающийся тем, что раствор содержит органосилан, который может быть гидролизован до аминопропилсиланола и/или до 2-аминоэтил-3-аминопропилсиланола и/или является бис(триметоксисилилпропил)амином.

3. Способ по п. 1 или 2, отличающийся тем, что водная композиция содержит ионы циркония.

4. Способ по п. 3, отличающийся тем, что водная композиция содержит 50-200 мг/л ионов циркония.

5. Способ по любому из пп. 1-4, отличающийся тем, что водная композиция содержит полиамин и/или полиимин.

6. Способ по любому из пп. 1-5, отличающийся тем, что водная композиция содержит ионы меди.

7. Способ по п. 6, отличающийся тем, что водная композиция содержит 150-225 мг/л ионов меди.

8. Металлическая поверхность с конверсионным покрытием, отличающаяся тем, что она обработана способом по любому из пп. 1-7.

| WO 9533083 A1, 07.12.1995 | |||

| US 2008230395 A1, 25.09.2008 | |||

| DE 19834796 A1, 03.02.2000 | |||

| Непрерывный способ получения тетрагидрофурфурилового спирта | 1960 |

|

SU138605A1 |

| WO 2005061761 A1, 07.07.2005 | |||

| WO 2014035691 A1, 06.03.2014 | |||

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ЧИСТЫХ НЕПОКРЫТЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) И КИСЛЫЙ, НЕ СОДЕРЖАЩИЙ ХРОМ ВОДНЫЙ РАСТВОР ДЛЯ ОБРАБОТКИ УПОМЯНУТЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2439197C9 |

Авторы

Даты

2020-05-25—Публикация

2016-04-07—Подача