Изобретение относится к области машиностроения и может быть использовано в конструкцияx машин и механизмов.

Известно крепление подшипника полукольцами, вставленными в канавку на валу и скрепленными между собой болтами (см. Подшипники качения. Расчет, проектирования и обслуживание опор. Справочник, Москва, Машиностроение, 1992 г. Авторы Л.Я.Перель, А.А.Филатов, стр.296). Недостатком данной конструкции является недостаточно плотное поджатие подшипника к упору.

Наиболее близким техническим решением, принятым за прототип, является устройство для осевого крепления подшипника (см. Авторское свидетельство 718643 от 28.02.80 г., F 16 C 35/06), содержащее установленное в кольцевой проточке вала разъемное кольцо, состоящее из отдельных элементов, охватывающую это кольцо обойму, дистанционное кольцо и регулировочные прокладки. На торце обоймы выполнены выступы, а на торце дистанционного кольца - ответные впадины соответственно числу элементов разъемного кольца, при этом высота выступав превышает толщину разъемного кольца, а расстояние между ними превышает размер хорды каждого из элементов разъемного кольца.

Недостатком данного устройства является сложность монтажа, требующего точного подбора прокладок, а также зависимость сборки от субъективного фактора.

Задачей настоящего изобретения является повышение эксплуатационной надежности работы подшипника с осевым нагружением путем жесткой и плотной установки подшипника на валу.

В известном устройстве для крепления подшипника с осевым нагружением, содержащем вал, установленный на нем подшипник и элементы крепления, элементы крепления выполнены в виде двух Г-образных скоб, имеющих боковую и верхнюю части, боковая часть каждой Г-образной скобы выполнена в виде клина, а в верхней части каждой Г-образной скобы расположены отверстие и П-образный вырез, при этом вал снабжен диаметральным отверстием и двумя наружными пазами, расположенными на одном уровне параллельно друг другу и диаметральному отверстию, каждый наружный паз имеет уклон, равный уклону клина боковой части Г-образной скобы, уклоны наружных пазов вала противоположно направлены, при этом Г-образные скобы диаметрально установлены на валу с направлением своих боковых частей навстречу друг другу с соединением между собой крепежным элементом, причем каждая боковая часть Г-образных скоб размещена в П-образном вырезе находящемся в верхней части другой Г-образной скобы и наружном пазу вала с возможностью контакта с уклоном наружных пазов вала и перемещения относительно продольной оси диаметрального отверстия вала.

Сопоставление заявленного устройства для крепления подшипника с осевым нагружением с прототипом позволяет сделать вывод об отсутствии в последнем признаков, сходных с существенными отличительными признаками с заявляемым устройствам для крепления подшипника с осевым нагружением:

- элементы крепления выполнены в виде двух Г-образных скоб, имеющих боковую и верхнюю части, боковая часть каждой Г-образной скобы выполнена в виде клина, а в верхней части каждой Г-образной скобы расположены отверстие и П-образный вырез,

- вал снабжен диаметральным отверстием и двумя наружными пазами, расположенными на одном уровне параллельно друг другу и диаметральному отверстию, каждый наружный паз имеет уклон, равный уклону клина боковой части Г-образной скобы, уклоны наружных пазов вала противоположно направлены,

- Г-образные скобы диаметрально установлены на валу с направлением своих боковых частей навстречу друг другу с соединением между собой крепежным элементом, причем каждая боковая часть размещена в П-образном вырезе, находящемся в верхней части другой Г-образной скобы и наружном пазу вала с возможностью контакта с уклоном наружных пазов вала и перемещений относительно продольной оси диаметрального отверстия вала.

Совокупность признаков заявляемого технического решения имеет отличие от прототипа и известных аналогов и не следует явным образом из изученного уровня техники, поэтому авторы считают, что объект является новым и имеет изобретательский уровень.

Изобретение имеет изобретательский уровень и в связи с тем, что сочетание признаков, а именно:

- элементы крепления выполнены в виде двух Г-образных скоб, имеющих боковую и верхнюю части, боковая часть каждой Г-образной скобы выполнена в виде клина, а в верхней части каждой Г-образной скобы расположено отверстие и П-образный вырез;

- вал снабжен диаметральным отверстием и двумя наружными пазами, расположенными на одном уровне параллельно друг другу и диаметральному отверстию, каждый наружный паз имеет уклон, равный уклону клина боковой части Г-образной скобы, уклоны наружных пазов вала противоположно направлены;

- Г-образные скобы диаметрально установлены на валу с направлением своих боковых частей навстречу друг другу и с соединением между собой крепежным элементом, причем каждая боковая часть размещена в П-образном вырезе, находящемся в верхней части другой Г-образной скобы и наружном пазу вала с возможностью контакта с уклоном наружных пазов вала и перемещения относительно продольной оси диаметрального отверстия вала; решает поставленную задачу повышения эксплуатационной надежности подшипника с осевым напряжением путем жесткой и плотной установки подшипника на валу.

Эти признаки связаны между собой так, что при устранении одного их них исчезает решаемый изобретением технический результат. Изобретение также представляет собой определенный шаг в развитии техники и является прогрессивным, т.к. позволяет повысить эксплуатационную надежность работы подшипника с осевым нагружением путем жесткой и плотной установки подшипника на валу.

Устройство для крепления подшипника с осевым нагружением по данному изобретению может найти широкое применение в машиностроительной отрасли и др. отраслях народного хозяйства, т.е. является промышленно применимым техническим решением. Достижение технического результата при работе устройства для крепления подшипника с осевым нагружением обеспечивается тем, что элементы крепления выполнены в виде двух Г-образных скоб, имеющих баковую и верхнюю части, боковая часть каждой Г-образной скобы выполнена в виде клина, а в верхней части каждой Г-образной скобы расположены отверстие и П-образный вырез.

Такое техническое решение позволяет закреплять подшипник от осевого смещения на валу с помощью Г-образных скоб, образуя при этом цельную конструкцию за счет взаимодействия их друг с другом через П-образные вырезы.

Вал снабжен диаметральными отверстиями и двумя наружными пазами, расположенными на одном уровне параллельно друг другу и диаметральному отверстию, каждый наружный паз имеет уклон, равный уклону клина боковой части Г-образной скобы, уклоны наружных пазов вала противоположно направлены.

Данное техническое решение обеспечивает расположение Г-образных скоб на валу с возможностью упора их в вал и фиксацией их крепежным элементом:

- Г-образные скобы диаметрально установлены на валу с направлением своих боковых частей навстречу друг другу с соединением между собой крепежным элементом, причем каждая боковая часть размещена в П-образном вырезе, находящемся в верхней части другой Г-образной скобы и наружном пазу вала с возможностью контакта с уклоном наружных пазов вала и перемещения относительно продольной оси диаметрального отверстия вала.

Эта конструкция позволяет размещать Г-образные скобы на валу и закреплять их с помощью крепежного элемента с возможностью перемещения вдоль оси крепежного элемента, а за счет клинообразующих поверхностей, выполненных в пазах вала и боковых частях Г-образных скоб, находящихся в этих пазах, устанавливать жестко и плотно подшипник на валу.

Сущность заявленного изобретения поясняется чертежами.

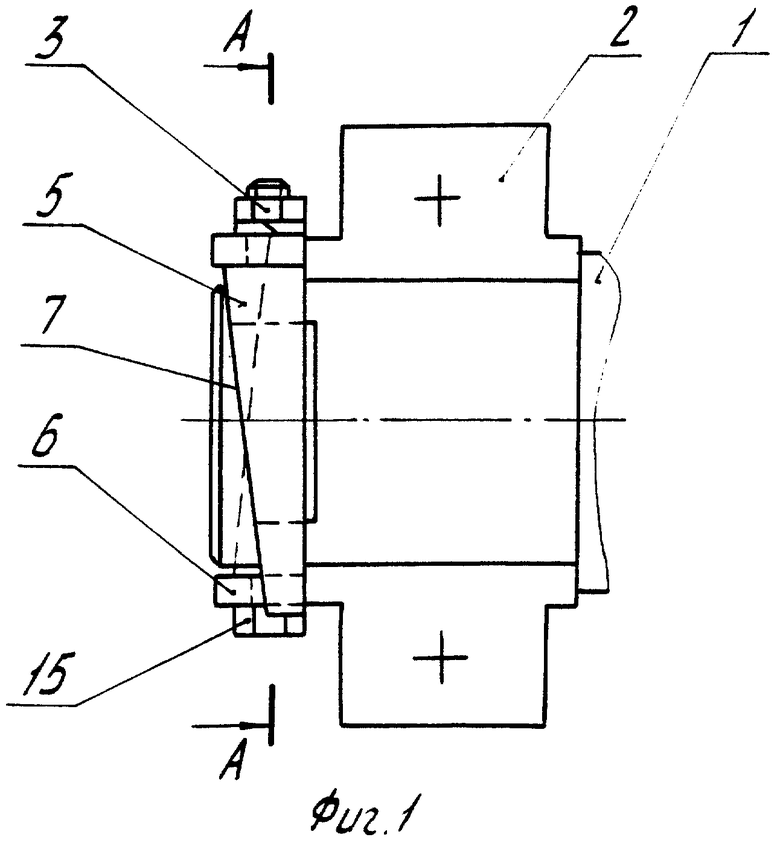

Фиг.1 - общий вид устройства для крепления подшипника на валу с осевым нагружением (вид сбоку).

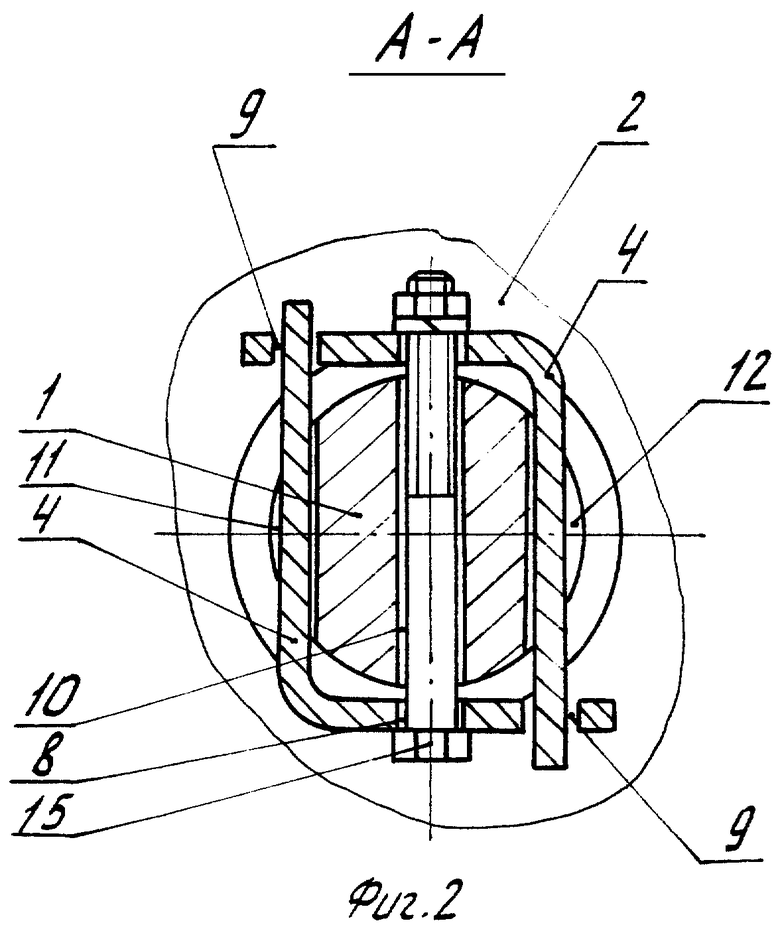

Фиг.2 - общий вид устройства для крепления подшипника на валу с осевым нагружением (сечение А-А).

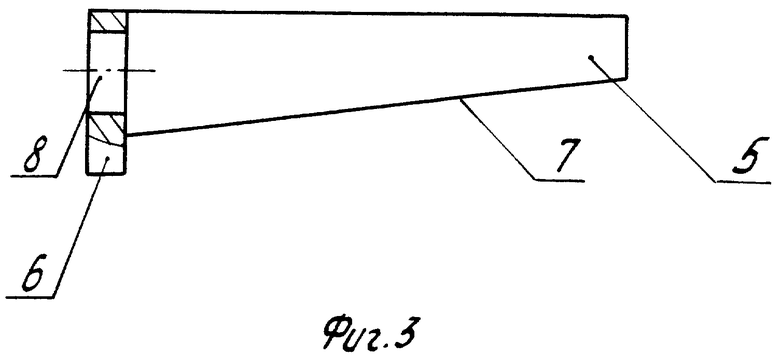

Фиг.3 - Г-образная скоба (вид сбоку).

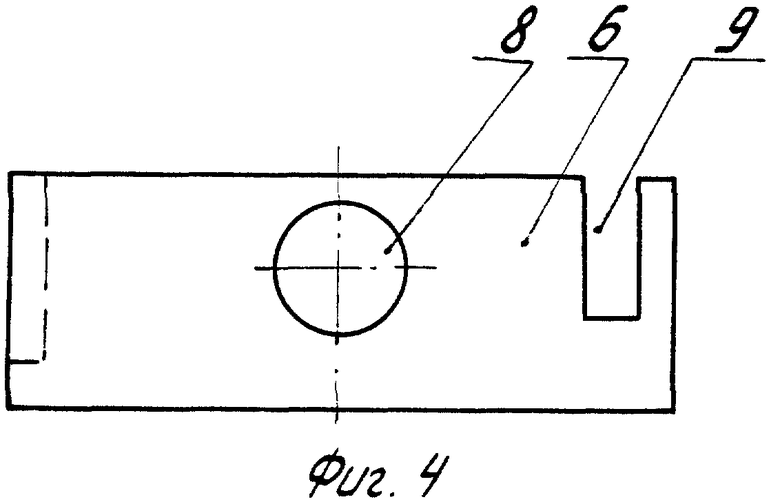

Фиг.4 - Г-образная скоба (вид сверху).

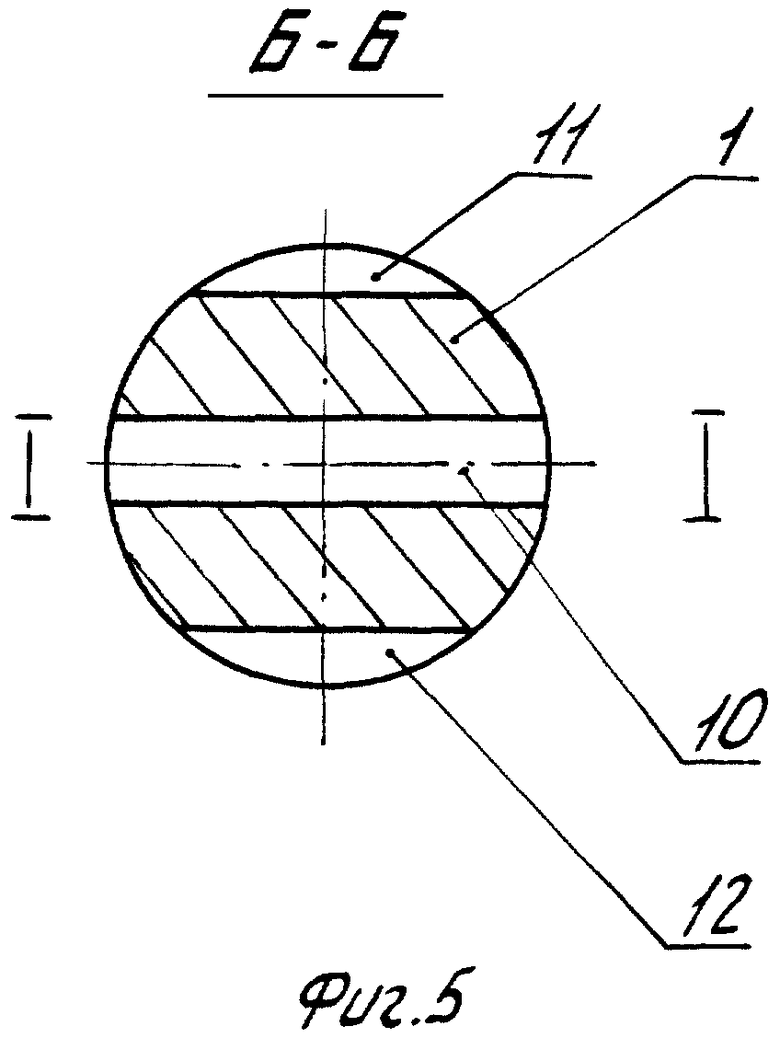

Фиг.5 - Вал (сечение Б-Б).

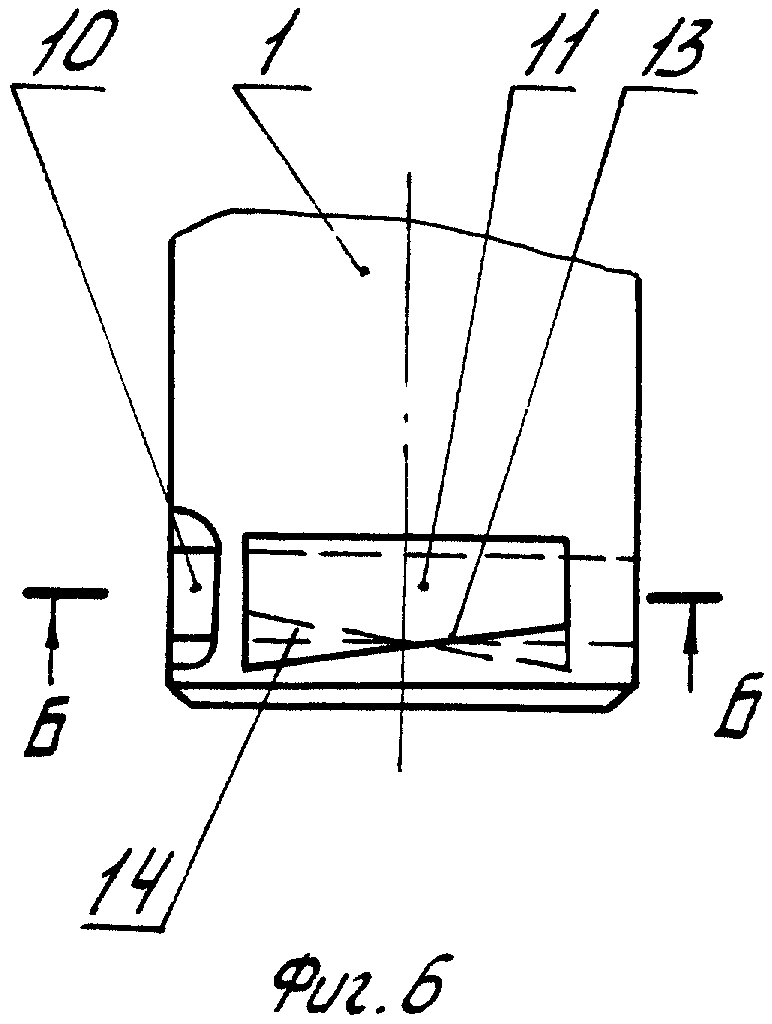

Фиг.6 - Вал (вид сбоку).

Устройство для креплений подшипника с осевым нагружением содержит (фиг.1-6) вал 1, установленный на нем подшипник 2 и элементы крепления 3, выполненные в виде двух Г-образных скоб 4, имеющих боковую 5 и верхнюю 6 части, боковая часть 5 каждой Г-образной скобы 4 выполнена в виде клина 7, а в верхней части 6 каждой Г-образной скобы 4 расположены отверстия 8 и П-образный вырез 9 (фиг.3-4), при этом вал 1 снабжен диаметральным отверстием 10 и двумя наружными пазами 11, 12 (фиг.5-6), расположенными на одном уровне параллельно друг другу и диаметральному отверстию 10, каждый наружный паз 11, 12 имеет уклон 13, 14 (фиг.6), равный уклону клина 7 боковой части 5 Г-образной скобы 4, уклоны 13, 14 наружных пазов 11, 12 вала 1 противоположно направлены, при этом Г-образные скобы 4 диаметрально установлены на валу 1 с направлением своих боковых частей 5 навстречу друг другу с соединением между собой крепежным элементом 15, причем каждая боковая часть 5 Г-образных скоб 4 размещена в П-образном вырезе 9, находящемся в верхней части 6 другой Г-образной скобы 4 и наружном пазу 11, 12 вала 1 с возможностью контакта с уклоном 13, 14 наружных пазов 11, 12 вала 1 и перемещением относительно продольной оси I-I диаметрального отверстия 10 вала 1.

Сборка устройства для крепления подшипника осуществляется следующим образом.

Монтируют подшипник 2 на вал 1, далее устанавливают Г-образные скобы 4 в наружных пазах 11, 12 вала 1 таким образом, чтобы уклоны боковых частей 5 Г-образных скоб 4 взаимодействовали с уклонами 13, 14 наружных пазов 11, 12 вала 1. При этом каждая боковая часть 5 размещается в П-образном вырезе 9 верхней части 6 другой Г-образной скобы 4 с целью обеспечения жесткой конструкции. При помощи крепежного элемента 15, установленного в отверстиях 8, 10 верхних частей 6 Г-образных скоб 4 и вала 1, затягивается пакет. Во время затягивания Г-образные скобы 4 перемещают подшипник по валу за счет взаимодействия клинообразных поверхностей и плотно прижимают его к упору на валу 1. При работе подшипника 2 осевое усилие с внутреннего кольца подшипника 1 передается на Г-образные скобы 4 и замыкается в наружных пазах 11, 12 вала 1, обеспечивая надежное крепление подшипника 2 на валу 1, работающего при больших осевых нагрузках. Кроме этого, в результате жесткого и плотного крепления подшипника 2 на валу 1 значительно уменьшаются осевые и радиальные вибрации вала 1, повышая при этом эксплуатационную надежность подшипника 2 во время работы.

Предлагаемое устройство для крепления подшипника на валу с осевым нагружением за счет выполнения крепежных элементов в виде Г-образных скоб с клинообразными боковыми поверхностями, размещенными в клинообразных пазах вала, позволяет повысить эксплуатационную надежность подшипника, работающего при больших осевых нагрузках.

Изобретение относится к области машиностроения и может быть использовано в конструкциях машин и механизмов. Устройство для крепления подшипника с осевым нагружением содержит вал, установленный на нем подшипник и элементы крепления. Элементы крепления выполнены в виде двух Г-образных скоб, имеющих боковую и верхнюю части, боковая часть каждой Г-образной скобы выполнена в виде клина, а в верхней части каждой Г-образной скобы расположены отверстие и П-образный вырез. При этом вал снабжен диаметральным отверстием и двумя наружными пазами, расположенными на одном уровне параллельно друг другу и диаметральному отверстию. Каждый наружный паз имеет уклон, равный уклону клина боковой части Г-образной скобы. Уклоны наружных пазов вала противоположно направлены, при этом Г-образные скобы диаметрально установлены на валу с направлением своих боковых частей навстречу друг другу с соединением между собой крепежным элементом, причем каждая боковая часть Г-образных скоб размещена в П-образном вырезе, находящемся в верхней части другой Г-образной скобы и наружном пазе вала с возможностью контакта с уклоном наружных пазов вала и перемещения относительно продольной оси диаметрального отверстия вала. Технический результат - повышение эксплуатационной надежности работы подшипника с осевым нагружением путем жесткой и плотной установки подшипника на валу. 6 ил.

Устройство для крепления подшипника с осевым нагружением, содержащее вал, установленный на нем подшипник и элементы крепления, отличающееся тем, что элементы крепления выполнены в виде двух Г-образных скоб, имеющих боковую и верхнюю части, боковая часть каждой Г-образной скобы выполнена в виде клина, а в верхней части каждой Г-образной скобы расположены отверстие и П-образный вырез, при этом вал снабжен диаметральным отверстием и двумя наружными пазами, расположенными на одном уровне параллельно друг другу и диаметральному отверстию, каждый наружный паз имеет уклон, равный уклону клина боковой части Г-образной скобы, уклоны наружных пазов вала противоположно направлены, при этом Г-образные скобы диаметрально установлены на валу с направлением своих боковых частей навстречу друг другу с соединением между собой крепежным элементом, причем каждая боковая часть Г-образных скоб размещена в П-образном вырезе, находящемся в верхней части другой Г-образной скобы и наружном пазе вала с возможностью контакта с уклоном наружных пазов вала и перемещения относительно продольной оси диаметрального отверстия вала.

| Устройство для осевого крепления подшипника | 1990 |

|

SU1739108A1 |

| US 3709575 А, 09.01.1973 | |||

| JP 61096217 А, 14.05.1986. | |||

Авторы

Даты

2005-09-27—Публикация

2004-02-13—Подача