Изобретение относится к области подъемно-транспортного машиностроения и может быть использовано в механизмах поворота стрелы подъемных кранов и реверсивных шарнирных манипуляторов.

Известен ряд аналогов изобретения, реализованных в конструкциях гидроманипуляторов как отечественной, так и зарубежной разработки (МГА-65 "Софринского экспериментального механического завода", МУГ-70 Великолужского завода "Лесхозмаш", МКС-4531, БАКМ-80 "Балашихинского завода автомобильных кранов", Логлифт-65", и "FORESTERI-1010", финских фирм ЛОГЛИФТ и KESLA OY, E11. 78Z германской фирмы ЭПСИЛОН, ПК 12500, ПК 20000 австрийской фирмы ПАЛФИНГЕР и др.).

В большинстве из вышеперечисленных манипуляторов стойки выполнены, по крайней мере, из двух частей: коробчатого корпуса и жестко соединенной с ним цилиндрической опоры с термообрабатываемым зубчатым, либо шлицевым, венцом механизма поворота. При этом корпус обычно изготавливают из стальных гнутых профилей с одинаковой толщиной стенок коробки.

Закаливаемые до высокой степени твердости легированные конструкционные стали, из которых преимущественно изготавливают опоры стоек, обладают плохой свариваемостью.

Вследствие этого для прочного соединения стойки с корпусом приходится использовать специальные виды сварки, например, с подогревом свариваемых деталей до 500oC. В результате усложняется технология изготовления, а следовательно и стоимость произвольной продукции.

В ряде случаев опоры стоек выполняют разъемными из двух соосных валов, изготавливаемых из разных по технологическим свойствам сталей. При этом материал одного из валов обладает, как правило, достаточно высокой степенью свариваемости, а другого - хорошо калится. Соединяют такие валы в одно целое чаше всего посредством специальных призонных крепежных элементов. Заключительную механическую обработку присоединительных поверхностей составных опор обычно выполняют после их сборки.

Однако, это усложняет конструкцию, технологию изготовления стойки в целом, а также ухудшает ее весовое совершенство. В случае износа опорных поверхностей ремонт таких деталей возможен только в специализированных мастерских, либо на заводе-изготовителе по специально разработанной для этого технологии.

Присоединительные места корпусов стоек, выполненных из свариваемых гнутых листовых профилей, вследствие специфики изготовления, имеют, как правило, большие разбросы по допускам на соответствующие размеры.

В связи с указанным обстоятельством при сопряжении свариваемых деталей (корпуса из гнутых листовых профилей и механически обработанной опоры) не обеспечивается плотное прилегание их по стыковочным поверхностям, а это может привести к снижению качества выполняемого шва, а следовательно, и прочности стоки в рассматриваемой зоне.

Из числа известных аналогов предлагаемого технического решения ближайшим (прототипом) может служить поворотная стока гидроманипулятора "МКС-4531", созданного НПО "ВНИИстройдормаш" совместно с Балашихинским заводом автомобильных кранов - "Строительные и дорожные машины", N 10, 1988 г., УДК 629.114.4-474.22, стр. 11.

Указанная стойка содержит корпус коробчатой формы с расположенной в его верхней части втулкой для крепления грузоподъемных стрел и приварными, либо выполненными за одно целое с корпусом, ушами для подсоединения гидроцилиндра подъема и опускания стрел и жестко соединенную с основанием корпуса, посредством сварки, цилиндрическую опору с зубчатой шестерней, сопрягаемой с зубчатой рейкой механизма поворота стоки.

Задачей настоящего изобретения является упрощение конструкции и технологии изготовления, а также улучшение эксплуатационных и весовых характеристик заявляемой поворотной стойки гидроманимулятора.

В соответствии с изобретением она достигается тем, что в предлагаемой стойке корпус выполнен из высокопрочного тонколистового стального гнутого профиля C-образной в поперечном сечении конфигурации, обладающего хорошей свариваемостью, полая опора по соображениям технологичности - из среднеуглеродистой литейной стали с аналогичной степенью свариваемости, но с более низкими механическими свойствами, а жесткое соединение их друг с другом посредством обычной электродуговой сварки реализовано с использованием встроенной между ними силовой проставки из одинакового с корпусом конструкционного материала с механически обработанными присоединительными поверхностями, причем толщина сварного шва по месту сопряжения проставки с литой опорой во столько раз больше, по сравнению с верхним швом, во сколько ниже прочностные характеристики материала опоры по сравнению с материалом корпуса.

Наиболее нагруженная изгибающим моментом передняя стенка гнутого профиля корпуса усилена посредством увеличения ее толщины, по сравнению с боковыми стенками, при помощи приваренной изнутри клиновидной в плане накладки, переменного по длине сечения, а замыкающая профиль в коробку, приварная задняя стенка имеет с ней эквивалентную толщину.

В районе нижнего среза корпуса на внутренней поверхности стенок сформирован, посредством приварки технологических накладок, избыточных припуск металла, удаляемый при механической обработке присоединительных элементов его полости по размерам сопрягаемой с ним промежуточной проставки.

Жесткость и прочность расположенных на утоненных боковых стенках корпуса стойки присоединительных элементов, предназначенных для крепления стрелы минипулятора и гидроцилиндра ее подъема и опускания, увеличены посредством их локального подкрепления.

Уши корпуса стойки снабжены замковым механизмом фиксации оси подсоединения гидроцилиндра подъема и опускания стрелы манипулятора от поворота.

Полая опора стойки снабжена расположенным в ее верхней части тонкостенным защитным экраном фланцевого типа, перекрывающим сопрягаемое с ним входное отверстие в крышке корпуса глобоидного механизма поворота стойки.

На нижнем торце опоры выполнены, равнорасположенные в окружном направлении, глухие резьбовые отверстия для болтового крепления ограничителя осевого перемещения стойки в посадочном гнезде основания манипулятора.

Корпус стойки снабжен приваренной к бокам стенкам, в его верхней части, со стороны передней стенки, скобой, ограничивающей несанкционированное перемещение прокладываемых по нему гидрокоммуникаций манипулятора.

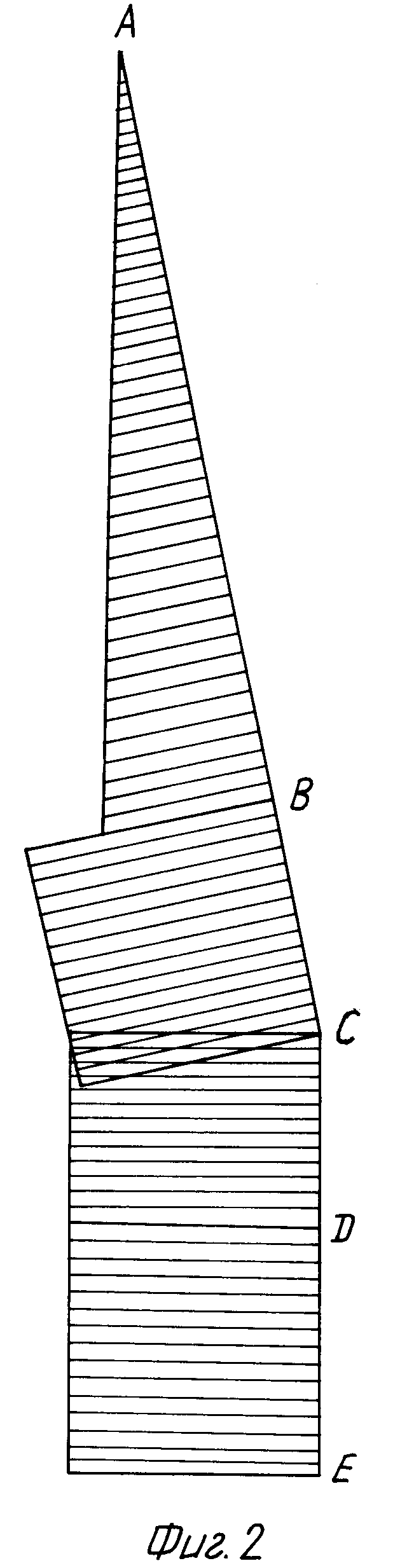

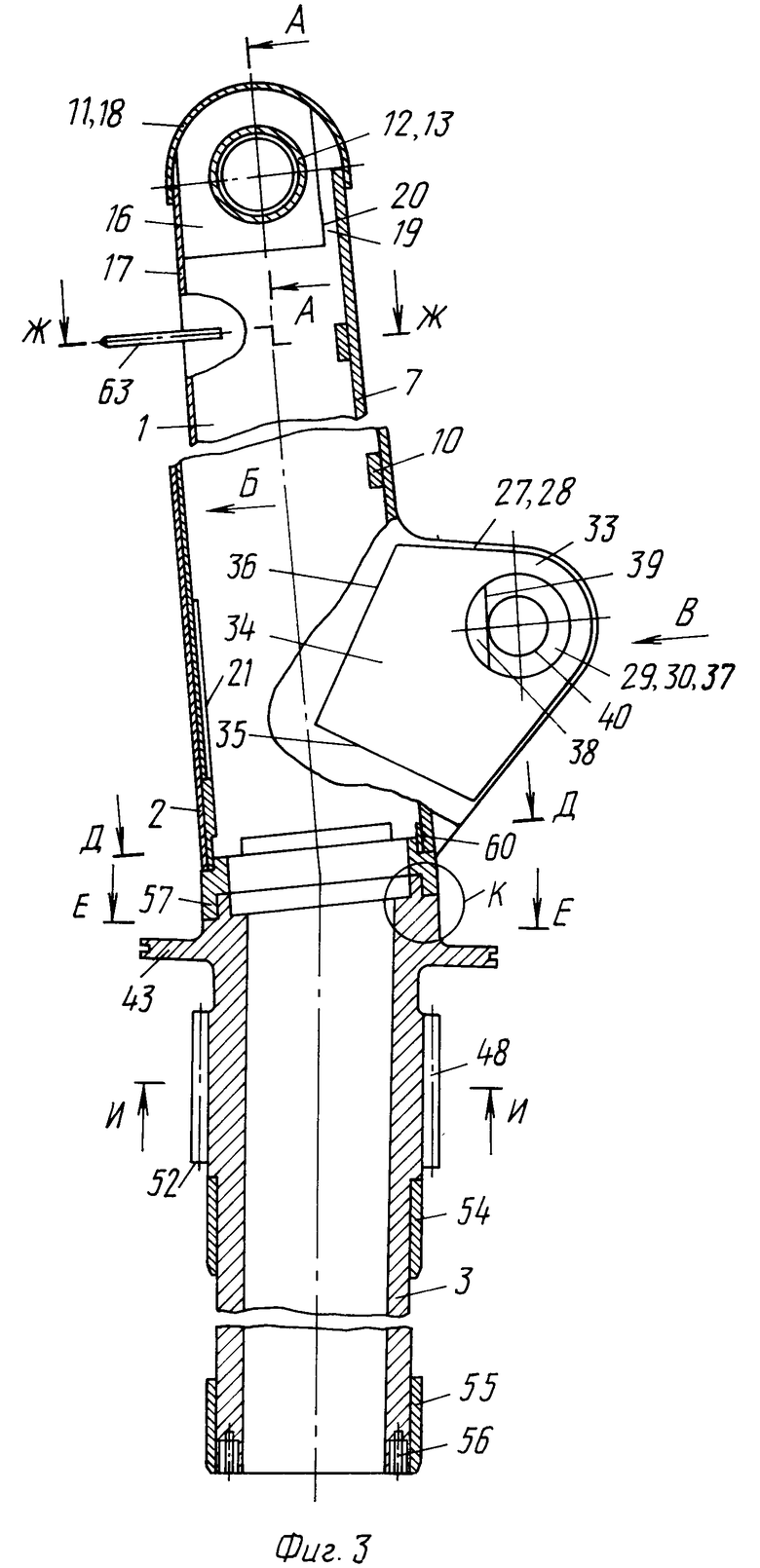

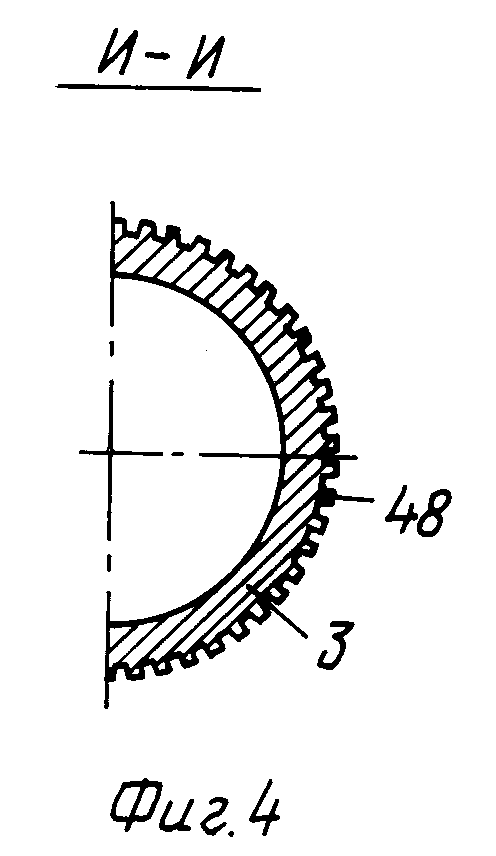

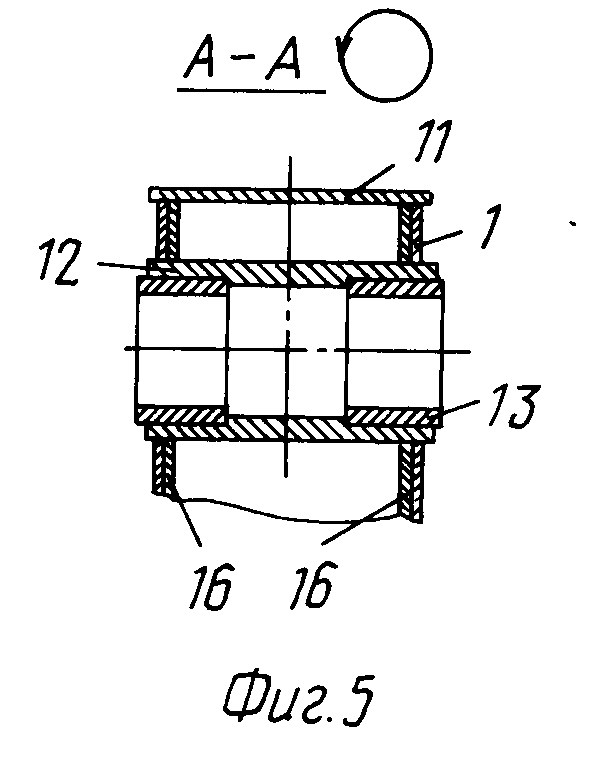

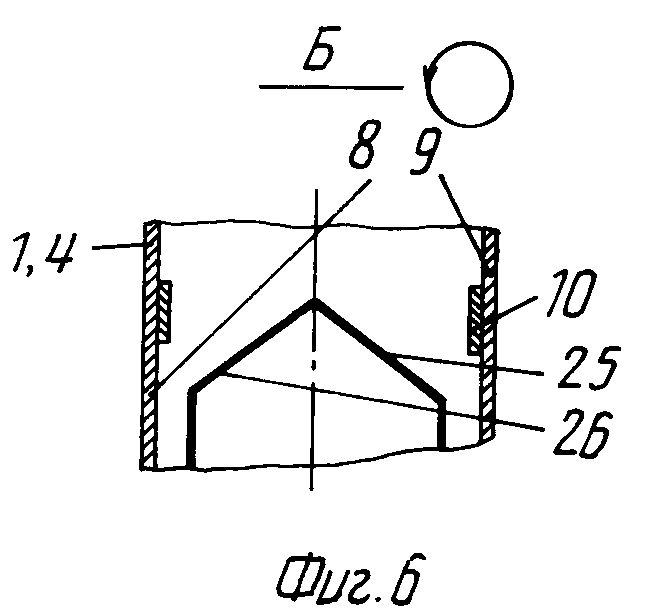

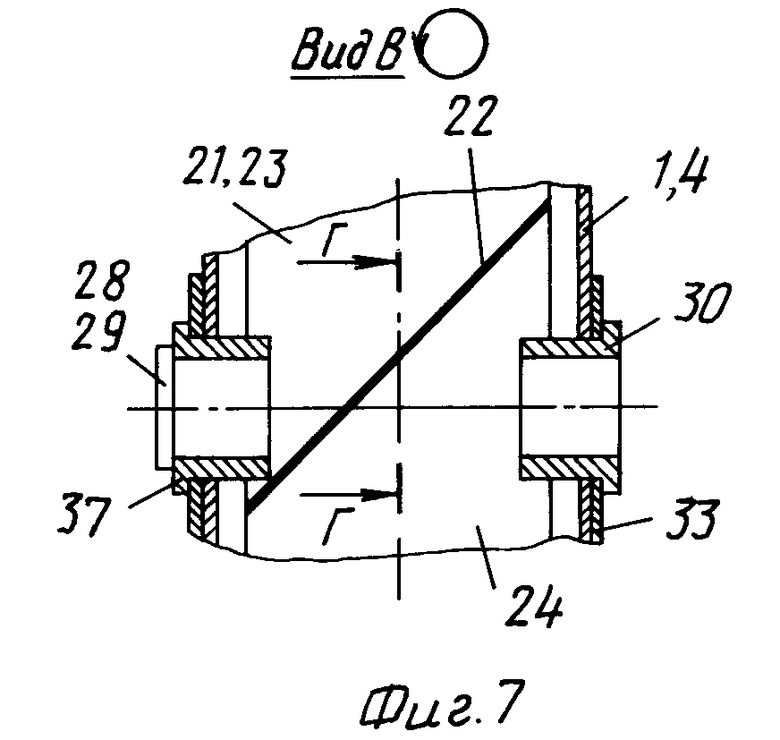

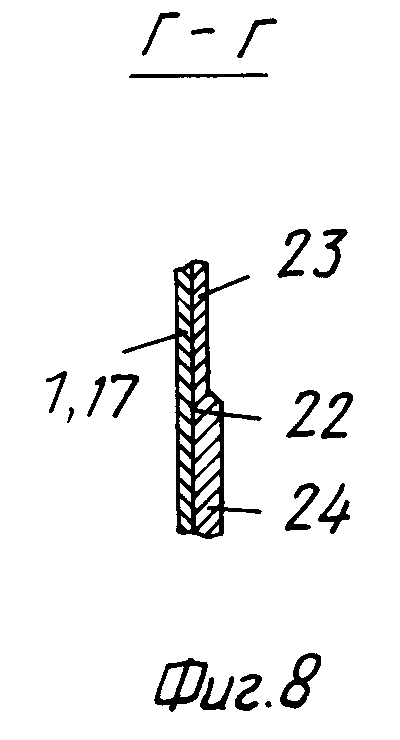

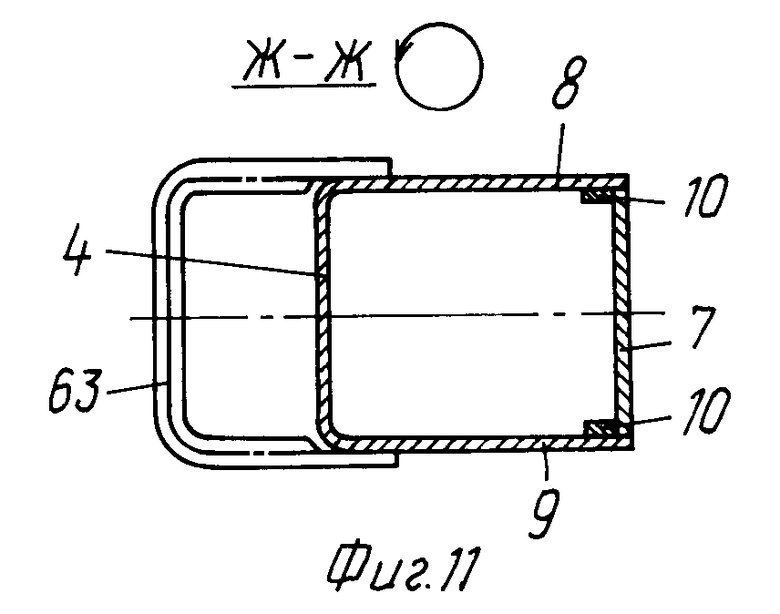

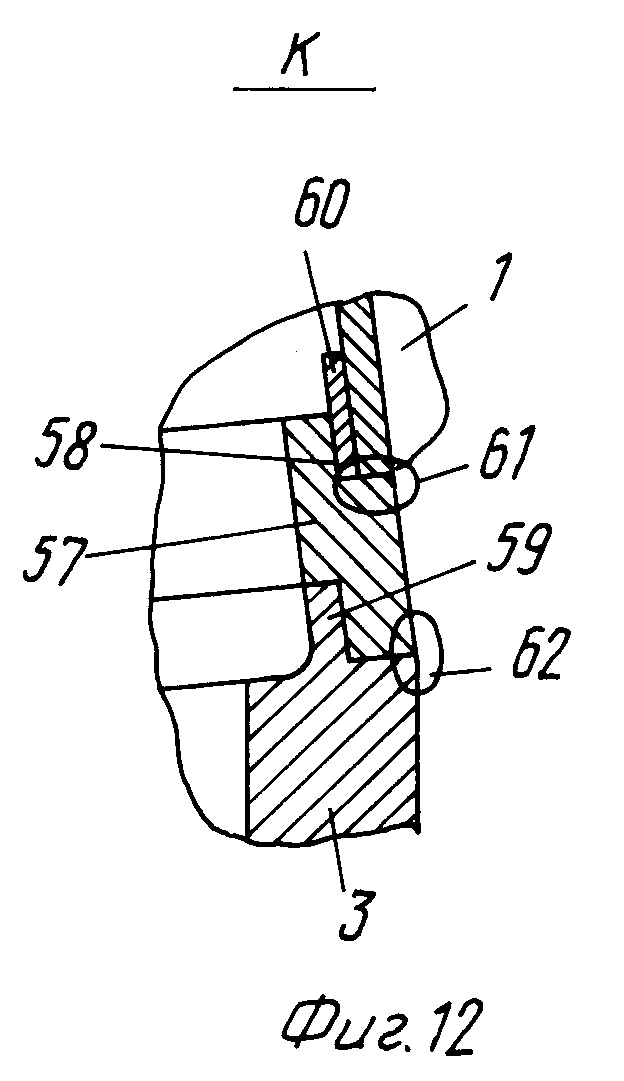

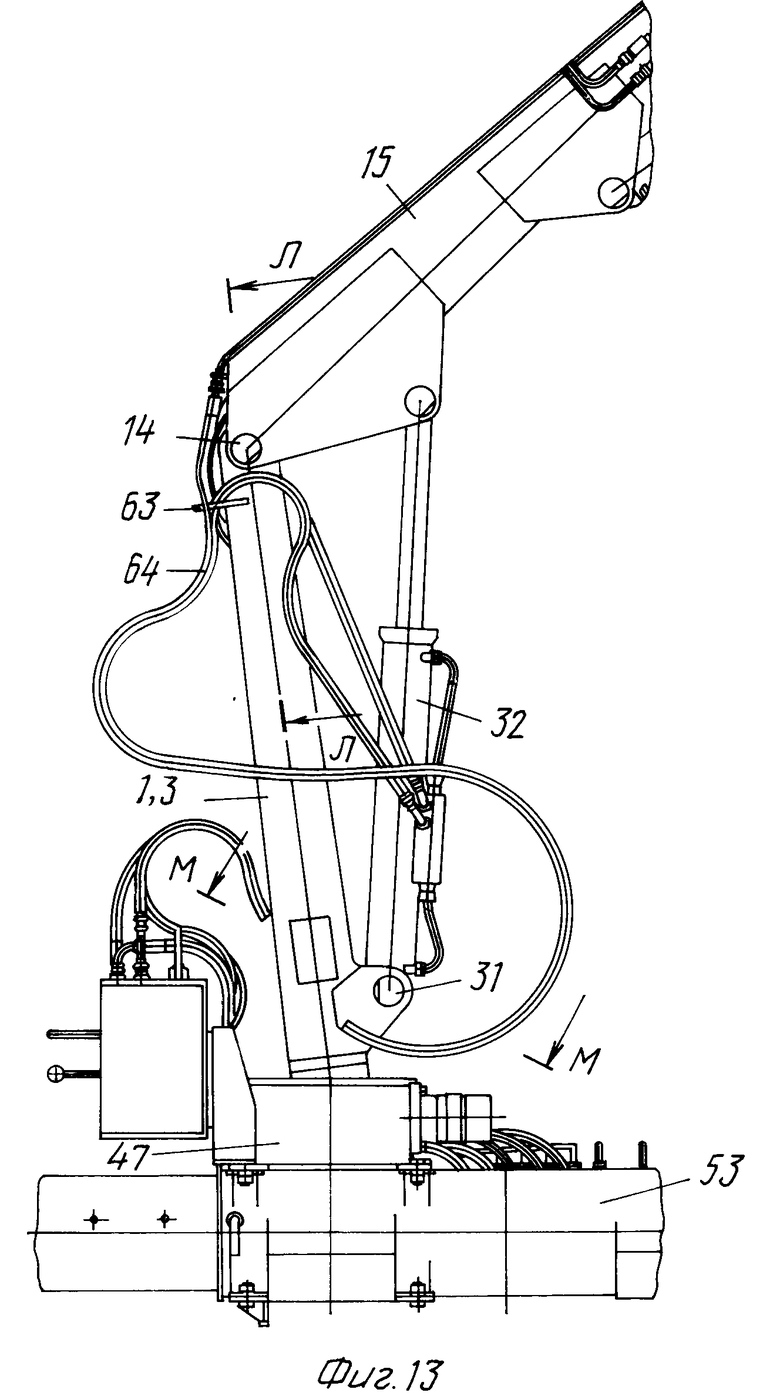

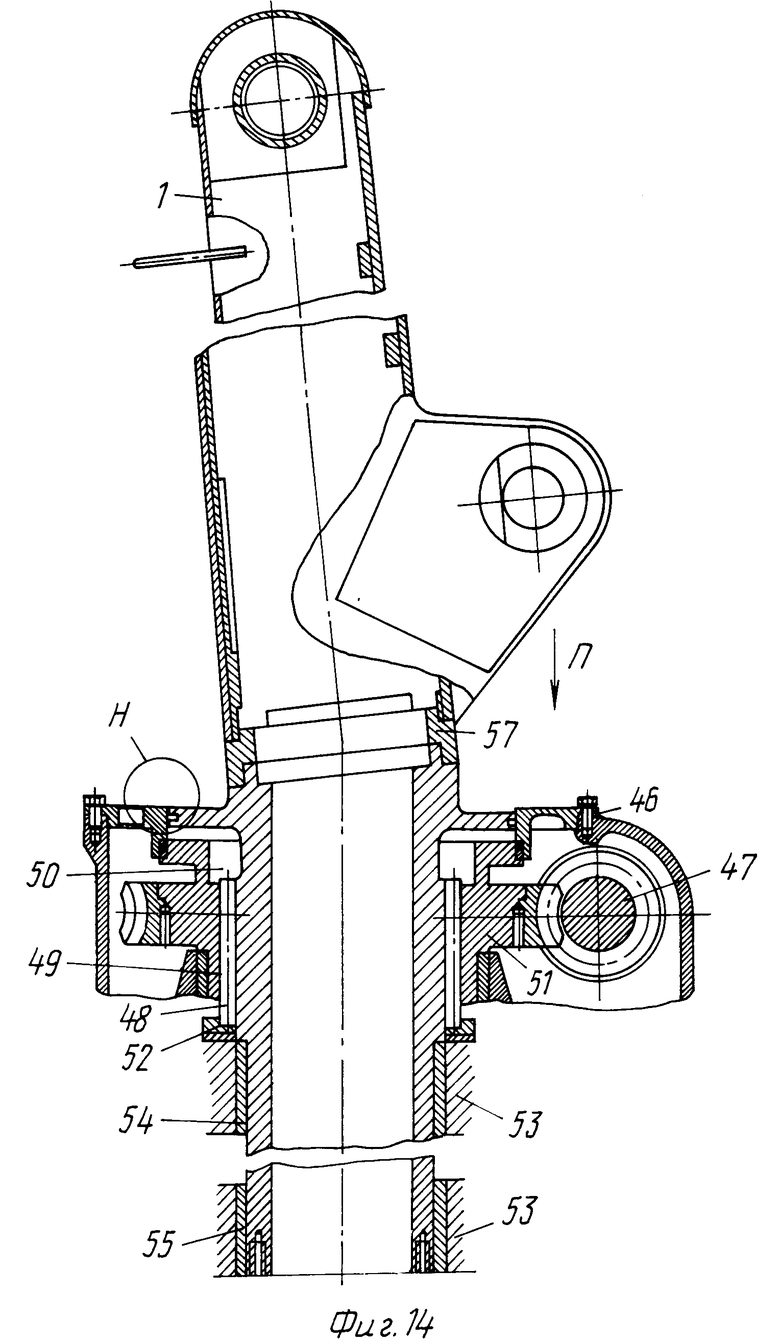

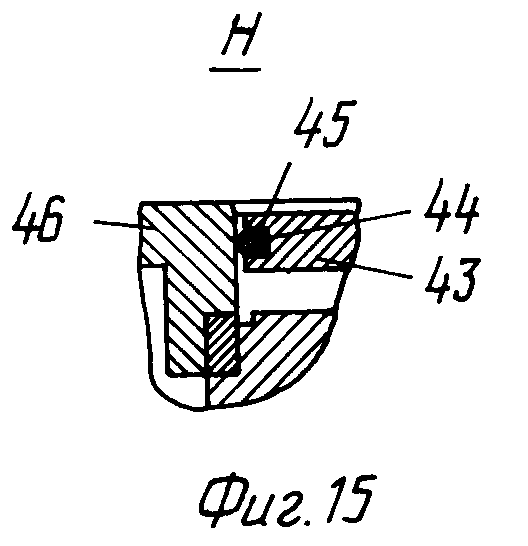

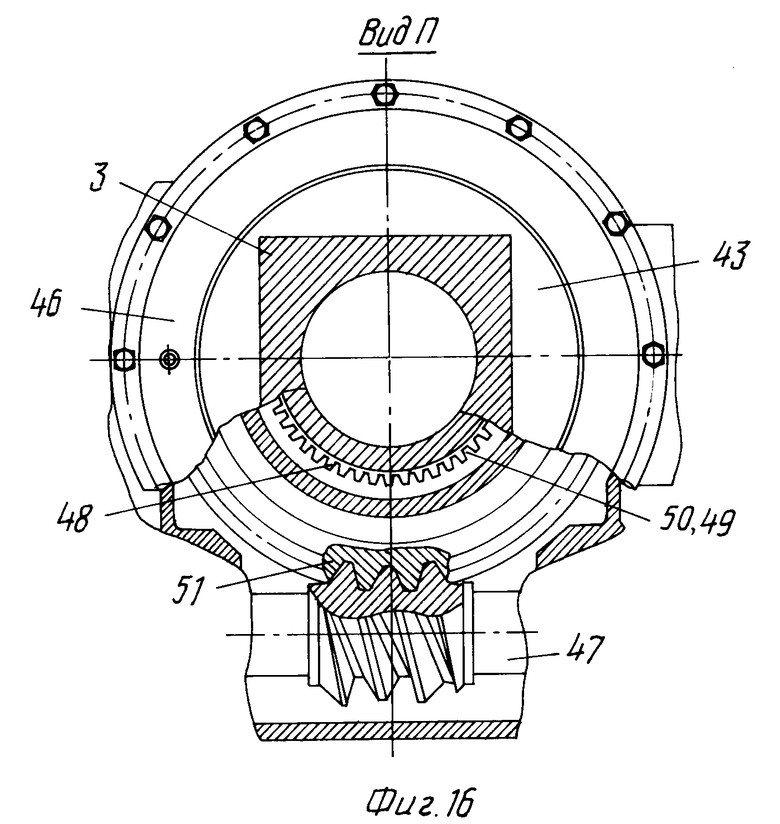

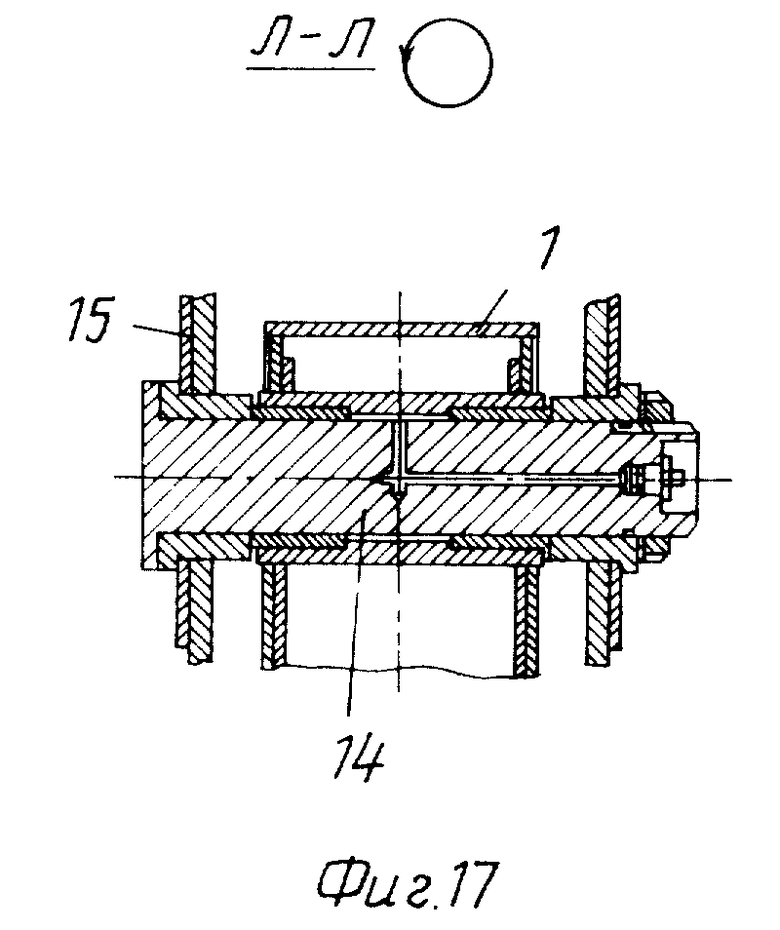

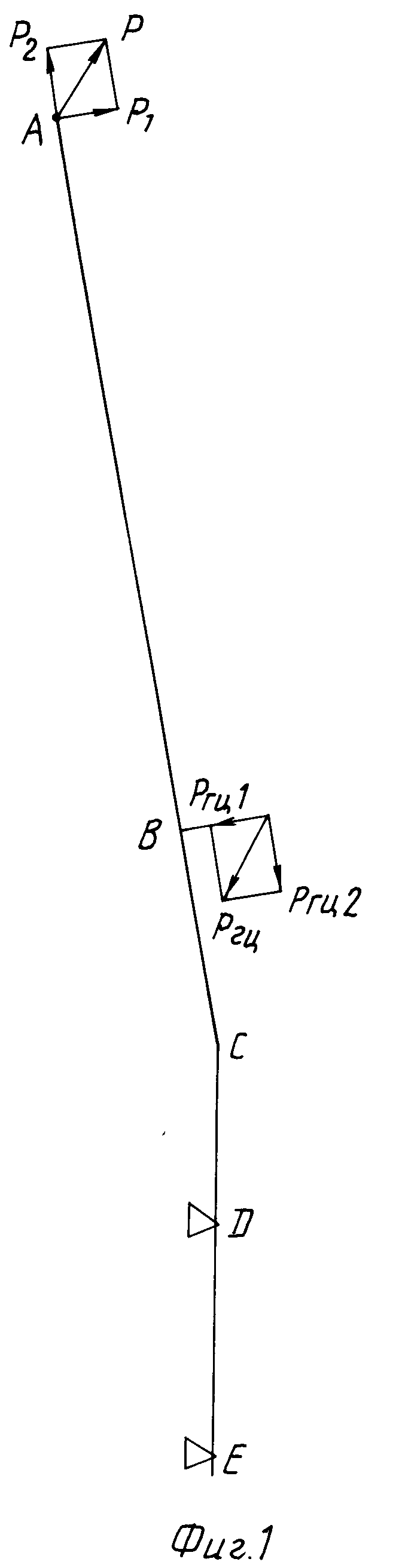

Сущность изобретения поясняется чертежом, где изображены: на фиг. 1 - принципиальная схема нагружения стойки силами, передаваемыми на нее со стороны стрелы манипулятора и гидроцилиндра подъема и опускания (P - равнодействующая сил, передаваемых со стрелы манипулятора на стойку, РГЦ - равнодействующая сил, реализуемых на стойке гидроцилиндром подъема и опускания стрелы); на фиг. 2 - эпюра внешних изгибающих моментов, реализуемых на стойке; на фиг. 3 - общий вид заявляемой стойки; на фиг. 4 - поперечное сечение И-И полой опоры стойки по месту расположения шлицов узла соединения ее с механизмом поворота; на фиг. 5 - продольное сечение А-А корпуса стойки по месту расположения узла подсоединения стрелы манипулятора; на фиг. 6 - вид Б на подкрепляющую накладку передней стенки корпуса стойки в районе ее верхней части; на фиг. 7 - вид В на уши корпуса стойки со стороны задней стенки и подкрепляющую накладку передней стенки в зоне выполнения косого стыкового шва (задняя стенка условно не показана); на фиг. 8 - продольное сечение Г-Г передней стенки корпуса стойки по месту расположения косого стыкового шва подкрепляющей накладки; на фиг. 9 - поперечное сечение Д-Д корпуса стойки по месту приварки технологических накладок, образующих избыточный припуск металла, необходимый для формирования механически обработанных стыковочных поверхностей, сопрягаемых с промежуточной проставкой; на фиг 10 - поперечный разрез Е-Е верхней части полой опоры стойки; на фиг. 11 - поперечное сечение Ж-Ж корпуса стойки по месту расположения ограничительной скобы; на фиг. 12 - выносной элемент К, поясняющий способ соединения корпуса стойки с полой опорой с использованием промежуточной проставки; на фиг. 13 - общий вид манипулятора, поясняющий особенности компоновки стойки в его составе; на фиг. 14 - общий вид фрагмента конструкции гидроманипулятора, поясняющий характер сопряжения стойки с червячным колесом глобоидной передачи механизма ее поворота посредством шлицевого соединения; на фиг. 15 - выносной элемент Н узла сопряжения защитного экрана стойки с крышкой корпуса глобоидного механизма ее поворота; на фиг. 16 - вид П сверху на механизм поворота стойки; на фиг. 17 - продольное сечение Л-Л узла соединения стойки со стрелой манипулятора; на фиг. 18 - поперечное сечение М-М узла соединения гидроцилиндра подъема и опускания стрелы со стойкой.

В силовой схеме гидроманипулятора поворотная стойка занимает особое положение.

Конструктивно она представляет собой устанавливаемую в посадочное гнездо основания с использованием радиально-упорных подшипников искривленную двухопорную консольную балку, снабженную присоединительными элементами для крепления на ней стрелы манипулятора и гидроцилиндра и опускания. При помощи специального механизма она осуществляет поворот стрелы в горизонтальной плоскости.

При работе стойка воспринимает действующие на нее эксплуатационные нагрузки и передает их через вышеупомянутые подшипники на основание манипулятора.

Под действием внешних нагрузок она испытывает сложное напряженное состояние. При этом, из всех видов нагружения превалирующим является изгиб, действующий в вертикальной плоскости симметрии, проходящей через продольные оси стойки и стрелы.

В точке А узла крепления стрелы (см. фиг. 1, 2) момент равен нулю. От точки А до точки Б подсоединения гидроцилиндра подъема и опускания стрелы момент возрастания по линейному закону. При этом в точке Б имеет место скачкообразное изменение его до максимума. Далее, от точки Б до точки Е расположения нижнего радиального подшипника, включая точки С - сварного узла соединения корпуса стойки с опорой и Д - расположения верхнего радиального подшипника, он остается практически постоянным.

Как видно из эпюры моментов, в зоне действия максимальных изгибных нагрузок находятся уши для подсоединения гидроцилиндра подъема о опускания стрелы, нижняя часть корпуса, место жесткого сочленения его с опорой и непосредственно сама опора.

Материал и геометрические параметры стойки выбирают с учетом необходимого сопротивления ее конструкции воздействию этих нагрузок и минимизации массы.

Минимальной массой обычно обладают равнопрочные конструкции. В общем случае условие равнопрочности заключается в том, что в каждом по длине детали сечения отношение рабочего изгибающего момента к моменту сопротивления данного сечения должно оставаться примерно постоянным.

Равнопрочность конструкции обычно реализуют соответствующим преобразованием наружной конфигурации детали вдоль оси.

В силу ряда причин, например, из-за сложной конфигурации детали и неопределенности действующих в ней напряжений, по технологическим, либо иным сопряжениям, полную равнопрочность обеспечить трудно.

Поэтому на практике обычно ограничиваются удалением металла из явно малонагруженных участков, находящихся в стороне от силового потока. Деталь делают полой с переменным сечением по высоте и ступенчатым изменением толщины ее стенок.

При этом, частичное понижение прочности и жесткости, присущее тонкостенным оболочкам, компенсируют конструктивными мерами с использованием локальных элементов усиления в местах сосредоточения нагрузок или участках перелома силового потока.

Поскольку применение консольной балки рассматриваемого типа в конструкции манипулятора продиктовано функциональной необходимостью, обычно принимают все меры к устранению присущих ей недостатков. Максимально ограничивают вылет консоли, увеличивают жесткость и прочность, насколько возможно разносят между собой опорные подшипники и др.

Заявляемая поворотная стойка гидроманипулятора выполнена с учетом особенностей ее эксплуатации (нагружения) и вышеизложенных соображений.

Конструктивно она включает в себя корпус 1 и жестко скрепленную с его основанием 2 полую цилиндрическую опору 3.

Корпус стойки выполнен из высокопрочного тонколистового стального гнутого профиля 4, обладающего хорошей свариваемостью, и имеет переменное по строительной высоте поперечное сечение C-образной конфигурации, уменьшающееся в верхнем направлении.

Боковые стенки 5 и 6 гнутого профиля замкнуты приварной задней стенкой 7, преобразующей поперечное сечение корпуса в коробчатое. Для облегчения выставки задней стенки относительно внешнего контура корпуса в рассматриваемой зоне к внутренним поверхностям 8 и 9 каждой из боковых стенок гнутого профиля приварены опорные технологические бобышки 10. Указанные бобышки расположены соосно друг с другом и разнесены по высоте корпуса.

При установке на них привариваемой стенки 7 они однозначно фиксируют ее положение с ограничением величины необходимого заглубления.

В верхней части корпуса, закрытой закругленным приварным колпаком 11, жестко закреплена посредством сварки цилиндрическая втулка 12 с запрессованными в нее бронзовыми подшипниками 13 для монтажа оси 14 крепления стрелы 15 манипулятора.

Боковые стенки корпуса по месту варки втулки 12 усилены приваренными изнутри плоскими накладками 16. Подкрепляющие накладки 16 усечены по ширине и замыкаются на переднюю стенку 17 гнутого профиля и внутреннюю поверхность 18 колпака 11. При установке накладок такой конфигурации между ними и задней стенкой 7 корпуса формируется гарантированный зазор 19, облегчающий монтаж и последующее наложение вертикальных сварных швов 20.

Как уже отмечалось выше, наиболее нагруженная изгибающим моментом передняя стенка 17 гнутого профиля корпуса усилена посредством увеличения ее толщины, по сравнению с боковыми стенками 5 и 6, при помощи приваренной изнутри клиновидной в плане накладки 21 со скошенной с обеих сторон верхней частью.

Накладка 21 выполнена из двух, сваренных между собой косым стыковым швом 22, частей 23 и 24. При этом верхняя часть 23 накладки имеет одинаковую с основным материалом стенки 17 толщину, а нижняя 24 - несколько большую. Длина и конфигурация накладки 21 выбраны из условия обеспечения примерно одинакового коэффициента запаса прочности корпуса по всей его строительной высоте.

Использованием косых (наклонных) сварных швов 22, 25, 26 в рассматриваемом месте достигается минимальное ослабление конструкции по сравнению со швами, выполняемыми горизонтально.

Задняя стенка 7 корпуса с целью упрощения конструкции выполнена однослойной и имеет толщину, эквивалентную передней в зоне подкрепления ее накладкой 21.

В зоне нижнего среза корпуса заодно с его боковыми стенками 5 и 6 выполнены уши 27, 28, снабженные соосно расположенными вварными втулками 29, 30, для установки оси 31, шарнирно сочленяемого с ней, гидроцилиндра 32 подъема и опускания стрелы 15 манипулятора.

В связи с высокой степенью нагруженности они усилены, приваренными снаружи, накладками 33, спрофилированными по их внешнему обводу. Накладки 33 имеют развитые хвостовики 34 со сходящими в одной точке наклонными скосами 35, 36. Хвостовики 34 накладок перекрывают боковые стенки 5 и 6 корпуса в рассматриваемой зоне примерно до половины их ширины. Установочный буртик 37 одной из втулок 29 снабжен ограничителем поворота в ней оси 31 крепления гидроцилиндра 32. Указанный ограничитель выполнен заодно целое с буртиком 37 втулки 29 в виде сегментного выступа 38 с плоской упорной стенкой 39, расположенной за пределами контура 40 отверстия под ось 31.

Стенка 39 выступа, взаимодействуя с сопрягаемой с ней, и усеченной соответствующим образом, головкой 41 оси 31, образует замковое соединение, препятствующее ее провороту во втулках 29, 30.

Полная цилиндрическая опора 3 стойки по соображениям технологичности выполнена из среднеуглеродистой литейной стали, обладающей такой же степенью свариваемости, как и у материала корпуса 1, но с несколько более низкими механическими свойствами.

Верхняя часть опоры имеет механически обработанный присоединитель 42 квадратного сечения, наклонный под углом к горизонту, обеспечивающим необходимую степень искривления стойки.

Несколько ниже присоединителя 42 расположен выполненный заодно целое с опорой тонкостенный защитный экран 43 фланцевого типа с кольцевой канавкой 44 на боковой поверхности под эластичный уплотнитель 45. Указанный экран перекрывает сопрягаемое с ним входное отверстие в крышке 46 корпуса глобоидного механизма 47 поворота стойки.

Непосредственно под экраном 43 на наружной поверхности опоры 3 нарезаны шлицы 48 в виде зубьев эвольвентного профиля, сопрягаемых с пазами 49 такой же конфигурации в отверстии 50 ступицы червячного колеса 51 глобоидной передачи механизма 47 поворота стойки.

Нижний срез шлицевых выступов 48 подторцован посредством механической обработки с образованием ограничительного буртика 52, взаимодействующего с упорным подшипником, установленным в посадочном гнезде основания 53 манипулятора.

Несколько ниже шлицевых выступов 48 на ней расположены два опорных элемента в виде цилиндрической шейки 54 и шипа 55, разнесенных по высоте.

Шейка 54 и шип 55 выполнены в виде жестко закрепленных на наружной поверхности опоры 3, посредством запрессовки, закаленных до высокой степени твердости, стальных цилиндрических втулок.

Указанные опорные элементы 54 и 55 обеспечивают радиальную фиксацию стойки, с возможностью вращения вокруг вертикальной оси, в подшипниках посадочного гнезда основания 53 и передачу на него радиальных составляющих внешних нагрузок.

На нижнем торце опоры 3 выполнены равнорасположенные в окружном направлении, глухие резьбовые отверстия 56 для болтового крепления ограничителя осевого перемещения стойки в посадочном гнезде основания манипулятора.

Жесткое соединение корпуса 1 с опорой 3 стойки выполнено посредством сварки с использованием встроенной между ними промежуточной проставки 57 из одинакового с корпусом конструкционного материала.

Указанная проставка имеет квадратную в поперечном сечении конфигурацию и небольшую строительную высоту. Стыковочные поверхности 58, 59 ее механические обработаны. Поэтому, сопряжение ее с присоединителем 42 опоры 3 не вызывает никаких затруднений, поскольку он точно обработан по размерам проставки.

Изготовленный из гнутого тонкостенного листового профиля корпус 1 стойки имеет большие отклонения сочленяемой с проставкой 57 части от исходного геометрического контура, не обеспечивающие плотного сопряжения свариваемых деталей и, соответственно, необходимого качества, а следовательно и прочности сварного шва.

Для исключения этого в заявляемой стойке в районе нижнего среза корпуса 1 на внутренних поверхностях его стенок сформирован, посредством приварки к ним технологических накладок 60, избыточный припуск металла, необходимый для формирования, посредством механической обработки, стыковочной части корпуса, точно изготавливаемой по соответствующим размерам сопрягаемой с ней ответной части 58 проставки 57.

Как видно из приведенной на фиг. 2 эпюры внешних изгибающих моментов, действующих на стойку, узел сварного соединения корпуса 1 с опорой 3 является одним из наиболее нагруженных.

Поскольку корпус 1 и проставка 57 выполнены из одного и того же высокопрочного конструкционного материала, обладающего хорошей свариваемостью, и плотно подогнаны друг к другу, прочность верхнего стыкового шва 61 оказывается достаточной.

Но, как отмечалось выше, материал опоры 3 имеет более низкие механические свойства. Поэтому, толщину сварного шва 62 по месту сопряжения проставки 57 с опорой 3 стойки принимают во столько раз больше, по сравнению с верхним швом 61 в зоне приварки ее к основанию 2 корпуса 1, во сколько прочностные характеристики материала опоры ниже характеристик материала корпуса. Реализация указанного требования не вызывает каких-либо затруднений, поскольку в зоне выполнения рассматриваемого шва не имеется каких-либо конструктивных ограничений.

В верхней части стойки несколько ниже колпака 11 к боковым стенкам 5 и 6 корпуса 1, со стороны передней стенки 17, приварена скоба 63 из пруткового проката круглого сечения, ограничивающая несанкционированное перемещение прокладываемых по стойке гибких гидромагистралей 64 манипулятора.

Заложенные в конструкцию заявляемой стойки технические решения позволили предельно упростить конструкцию и технологию изготовления, а также улучшить ее весовое совершенство при сохранении необходимой несущей способности.

Она обладает хорошей ремонтопригодностью, поскольку бронзовые подшипники узла крепления стрелы манипулятора по мере износа могут быть легко заменены новыми, а опорные элементы ее нижней части, выполненные из высококачественной закаленной стали, работают в паре с бронзовыми подшипниками посадочного гнезда основания и практически не изнашиваются.

В конструкции заявляемой стойки использованы широко применяемые в машиностроении отечественные материалы, оптимальные технические решения и типовая технология изготовления. С учетом этого, она может быть многократно воспроизведена по разработанной на нее документации в условиях серийного производства на специализированных машиностроительных заводах, располагающих необходимым литейным, металлорежущим, сварочным и термическим оборудованием, обученным и аттестованным персоналом и соответствующей нормативной базой.

В настоящее время в АЗОТ "НК Уралтерминалмаш" на заявляемую стойку разработаны рабочие чертежи и она запущена в производство. После изготовления опытной партии предусматриваются статические и динамические испытания ее в составе гидравлического манипулятора "Синегорец-25" по специально разработанной для этого программе на воздействие эксплуатационных факторов, вплоть до разрушения.

Завершение указанных работ и начало серийного производства планируется на конец второго квартала текущего года.

Реализуемый при осуществлении изобретения технический результат заявляемой стойки, а также в улучшении ее весового совершенства и эксплуатационных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОЙКА ПОВОРОТНАЯ ГИДРОМАНИПУЛЯТОРА | 1995 |

|

RU2085471C1 |

| СТОЙКА ПОВОРОТНАЯ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2213043C2 |

| ГРУЗОВАЯ ПЛАТФОРМА СОРТИМЕНТОВОЗНОГО КРАНА-МАНИПУЛЯТОРА | 1996 |

|

RU2122498C1 |

| ОСНОВАНИЕ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА ГИДРОМАНИПУЛЯТОРА | 1996 |

|

RU2124470C1 |

| ГРУЗОВАЯ ПЛАТФОРМА СОРТИМЕНТОВОЗНОГО КРАНА-МАНИПУЛЯТОРА | 1996 |

|

RU2124446C1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2230699C2 |

| ПОВОРОТНЫЙ ЛОЖЕМЕНТ | 1996 |

|

RU2122499C1 |

| СОРТИМЕНТОВОЗНЫЙ КРАН-МАНИПУЛЯТОР | 1996 |

|

RU2123947C1 |

| ГРУЗОПОДЪЕМНАЯ СТРЕЛА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 1999 |

|

RU2169694C2 |

| ПОВОРОТНОЕ УСТРОЙСТВО НЕСУЩЕЙ СТОЙКИ ГИДРОМАНИПУЛЯТОРА | 1995 |

|

RU2091292C1 |

Изобретение относится к области подъемно-транспортного машиностроения и может быть использован в механизмах поворота стрелы реверсивных шарнирных манипуляторов. Технический результат заключается в упрощении конструкции и технологии изготовления заявляемой стойки. Стойка содержит корпус с полой цилиндрической опорой, выполненный из высокопрочного тонколистного стального гнутого профиля С-образной конфигурации, с переменным по высоте поперечным сечением, уменьшающимся в верхнем направлении, замкнутого в коробку приваренной задней стенкой. Опора выполнена из среднеуглеродистой линейной стали и приварена к корпусу через промежуточную проставку из одинакового с ним материала. При этом толщина нижнего сваренного шва по месту сопряжения проставки с опорой во столько раз больше, посравнению с верхним швом, во сколько прочностные характеристики материала опоры ниже по сравнению с материалом корпуса. Боковые стенки по месту вварки в них подшипниковых втулок узлов крепления стрелы и гидроцилиндра ее подъема и опускания подкреплены приваренными элементами усиления. 11 з.п. ф-лы, 18 ил.

| Строительные и дорожные машины, N 10, 1988, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1998-05-20—Публикация

1996-08-06—Подача