Изобретение относится к способу и реакторной системе для проведения неадиабатических реакций, протекающих в обрабатываемом газе в присутствии катализатора экзотермически или эндотермически в условиях непрямого теплообмена с подходящей теплообменной средой.

Основная задача настоящего изобретения состоит в том, чтобы создать способ проведения неадиабатических реакций, включающий следующие стадии:

введение параллельно первого потока реагентов в первую реакционную зону и второго потока реагентов во вторую реакционную зону, при условиях реакции взаимодействие первого потока реагентов с катализатором в первой реакционной зоне в условиях непрямого теплообмена с теплообменной средой и взаимодействие второго потока реагентов с катализатором во второй реакционной зоне в условиях непрямого теплообмена с теплообменной средой, причем катализатор в первой реакционной зоне расположен внутри трубчатого реактора в условиях непрямого теплообмена с теплообменной средой за счет введения этой среды в трубчатую зону теплообмена, расположенную вокруг трубчатого реактора с первой реакционной зоной, а катализатор во второй реакционной зоне расположен со стороны оболочки зоны теплообмена в условиях непрямого теплообмена с теплообменной средой.

Настоящее изобретение особенно полезно для проведения реакций реформинга с водяным паром в подаваемом углеводородном сырье подачей тепла от горячего газа, выходящего из автотермического реактора реформинга с водяным паром, и/или газа, получающегося в результате процесса реформинга с водяным паром.

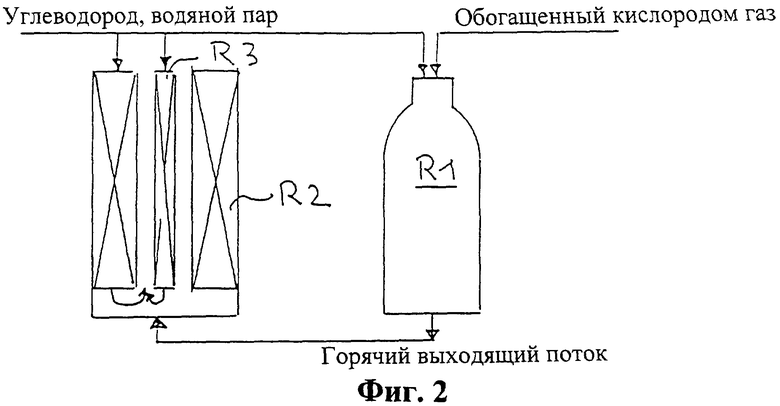

Особый вариант осуществления реакторной системы в соответствии с настоящим изобретением описан более детально в следующем описании со ссылкой на чертежи, на которых фиг.1 показывает схематически реакционную систему, которую используют в производстве газа с высоким содержанием водорода и/или окиси углерода из потока углеводородного сырья, подвергаемого реформингу с водяным паром.

Реформинг с водяным паром является эндотермической химической реакцией, где углеводороды и водяной пар реагируют на катализаторе реформинга с водяным паром, если соответствующее тепло подают туда, где протекает реакция.

Реакторная система, которую используют в этом варианте осуществления изобретения, состоит из трех реакторов, в которых протекает процесс реформинга с водяным паром. Три реактора R1, R2 и R3 эксплуатируют параллельно.

R1 является адиабатическим реактором. Реагенты для процесса в R1 состоят из углеводорода, водяного пара и газа, обогащенного кислородом, которые вводят в реактор при соответствующей температуре и смешивают. Кислород и углеводород будут реагировать по реакции сгорания, и будет получаться горячий газ из остатка углеводорода, водяного пара и возникающих продуктов сгорания. Затем этот горячий газ пропускают через слой катализатора реформинга и каталитически превращают в горячую смесь водорода, окиси углерода и двуокиси углерода.

R2 и R3 являются двумя реакторами с поршневым потоком. Реагенты для процессов в R2 и R3 представляют собой смесь углеводорода и водяного пара, которую нагревают до соответствующей температуры перед пропусканием через слой катализатора реформинга. Стенки окружают и закрывают слои катализатора в R2 и R3. Горячий газ течет снаружи этих стенок в противоположном с реагирующими газами в слоях катализатора направлении. Тепло проходит через стенки от горячего газа к реагирующим газам, в то время как эти газы превращаются в горячую смесь водорода, окиси углерода и двуокиси углерода.

Газы, получающиеся из R1, R2 и R3, смешивают и получают горячий газ, текущий снаружи стенок R2 и R3, где они образуют источник тепла для реакций в R2 и R3. Этот газ называют обогревающим газом.

Основным преимуществом настоящего изобретения является то, что стенки R2 и R3 могут быть расположены таким образом, чтобы образовывать оптимальный канал для обогревающего газа.

Кроме того, настоящее изобретение создает реакторную систему, которая особенно полезна для проведения вышеуказанных процессов. Обычно реакторная система настоящего изобретения включает соединенные параллельно первое и второе реакторные отделения, которые приспособлены удерживать катализатор и вмещать поток реагентов, причем первое отделение имеет форму трубки реактора, где:

первая зона теплообмена расположена вокруг первого реакторного отделения и отделена от него, а второе реакторное отделение расположено вокруг второй зоны теплообмена. При этом первое и второе реакторные отделения могут быть расположены в общей оболочке или первая и вторая зоны теплообмена образованы общим каналом.

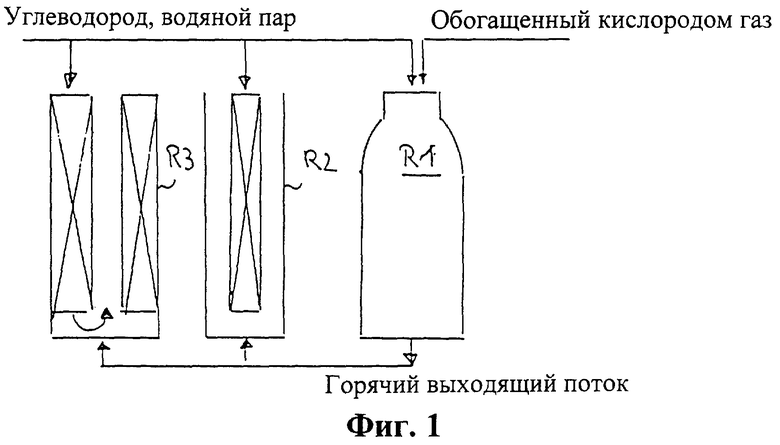

Реактор R2 содержит катализатор внутри трубок. Реактор R3 удерживает катализатор с наружной стороны трубок. Объединенный реактор R2 и R3 представляет собой ряд двойных трубок, где внутренние трубки заполнены катализатором (R2), и двойные трубки, кроме того, расположены в конфигурации, обеспечивающей объем между двойными трубками, который также должен быть заполнен катализатором, т.е. реактор R3. Ощутимое количество тепла из объединенного полученного газа из реакторов R1, R2 и R3 возвращается обратно в реакторы R2 и R3. Полученный газ течет в трубчатых каналах, обеспеченных двойными трубками, в противотоке относительно потока в реакторах R2 и R3. Тепло подают в реактор R2 через внутреннюю стенку двойных трубок, а реактор R3 обеспечивают теплом с внешней стенки двойных трубок.

Преимущество объединенного реактора, который показан на фиг.2, состоит в том, что теплообменные каналы используют в оптимальном режиме, т.е. и внутреннюю стенку, и внешнюю стенку используют в качестве теплообменных поверхностей, обеспечивая таким образом оптимальное использование дорогостоящего материала. Это также приводит к очень компактному дизайну оборудования по сравнению с другими типами аппаратов реформинга с теплообменом и в то же самое время обеспечивает малое падение давления.

При охлаждении полученного газа существует определенный риск коррозии металла распылением. Следующее преимущество дизайна объединенного реактора состоит в ограничении риска распыления металла на ограниченной поверхности.

Размеры двойной трубки обычно составляют: наружный диаметр внутренней трубки от 50 до 140 мм, а наружный диаметр внешней трубки от 80 до 170 мм. Расположение может быть, но не обязательно, исполнено таким образом, что объемное отношение теплообмен/площадь/объем катализатора одинаково для внешних трубок и для внутренних трубок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУЩЕСТВЛЕНИЯ КОНТАКТА РЕАГЕНТОВ С КАТАЛИЗАТОРОМ В ФОРМЕ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2215576C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ НЕАДИАБАТИЧЕСКОГО ПРОЦЕССА | 2000 |

|

RU2283173C2 |

| МНОГОРЕАКТОРНАЯ ХИМИЧЕСКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА | 2006 |

|

RU2455059C2 |

| КОМПАКТНЫЙ РЕАКТОР РЕФОРМИНГА | 2006 |

|

RU2415073C2 |

| СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ЭНДОТЕРМИЧЕСКИХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ ЧАСТИЧНОГО ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И РЕАКТОРНАЯ ГРУППА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2588617C1 |

| Печь паровой конверсии природного газа | 2024 |

|

RU2839247C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА УГЛЕВОДОРОДОВ | 2003 |

|

RU2345948C9 |

| Способ двухступенчатой каталитической конверсии углеводородного сырья | 1977 |

|

SU784148A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПЕРАТУР (ВАРИАНТЫ) И СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2136358C1 |

| ПОЛУЧЕНИЕ СИНТЕЗ-ГАЗА С ПОМОЩЬЮ ИОНОПРОВОДЯЩИХ МЕМБРАН | 1998 |

|

RU2144494C1 |

Изобретение относится к области химической промышленности и касается способа проведения неадиабатических реакций, включающего следующие стадии: введение параллельно первого потока реагентов в первую реакционную зону и второго потока реагентов во вторую реакционную зону, при условиях реакции взаимодействие первого потока реагентов с катализатором в первой реакционной зоне в условиях непрямого теплообмена с теплообменной средой и взаимодействие второго потока реагентов с катализатором во второй реакционной зоне в условиях непрямого теплообмена с теплообменной средой и удаление первого и второго образовавшихся в результате реформинга с водяным паром газов; причем катализатор в первой реакционной зоне расположен внутри трубчатого реактора в условиях непрямого теплообмена с теплообменной средой за счет введения этой среды в трубчатую зону теплообмена, расположенную вокруг трубчатого реактора с первой реакционной зоной, а катализатор во второй реакционной зоне расположен со стороны оболочки зоны теплообмена в условиях непрямого теплообмена с теплообменной средой. Данный способ позволяет повысить компактность реакторов и снизить расход дорогостоящих материалов. 2 н. и 4 з.п. ф-лы, 2 ил.

| US 3868428 А, 25.02.1975 | |||

| US 4101376 А, 18.07.1978 | |||

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ НАВОДКИ НА РЕЗКОСТЬ ФОТОРЕПРОДУКЦИОННЫХ АППАРАТОВ | 0 |

|

SU271299A1 |

| US 5932141 А, 03.08.1999 | |||

| Способ риформинга нефтяных фракций | 1968 |

|

SU490296A3 |

Авторы

Даты

2005-10-10—Публикация

2000-12-01—Подача