Настоящее изобретение относится к интегральному и компактному реактору реформинга для получения водорода, используемого в промышленном производстве, а также в металлургической промышленности, в химической и в фармацевтической промышленности и при производстве электроэнергии в топливных элементах. В частности, изобретение относится к компактному реактору реформинга для превращения углеводородного сырья в водород, когда полученный в реакторе реформинга газ далее обогащают по водороду при пропускании через установку для адсорбции при переменном давлении, с помощью мембраны из сплава палладия, установки для сдвига водяного газа или за счет избирательного окисления. Более конкретно изобретение относится к компактному реактору реформинга для превращения метанола в газообразный водород для использования в производстве электроэнергии в топливных элементах, в частности, когда полученный в реакторе реформинга газ далее обогащают по водороду в установке адсорбции при переменном давлении. Изобретение относится также к способу реформинга углеводородного сырья с превращением его в газообразный водород при использовании этого реактора.

Предпосылки создания изобретения

Установки с топливными элементами часто нуждаются в поступлении водорода в качестве источника горючего, и в соответствии с этим реактор реформинга обычно интегрирован в установки с топливными элементами. Реактор реформинга превращает такое соответствующее углеводородное сырье, являющееся носителем энергии, как метан, сжиженный попутный газ, газолин, дизельное топливо или метанол, в газ с высоким содержанием водорода, который после этого может быть пропущен через установку для обогащения его по водороду и после этого направлен в батареи топливных элементов. Компактные установки по производству электроэнергии в топливных элементах могут сегодня генерировать около 20 кВт энергии и даже больше, например до 50 кВт, что обеспечивает им широкие области применения. Одной из таких областей применения компактных установок для получения электроэнергии в топливных элементах является автомобильная промышленность.

Если речь идет о широком применении, то метанол все еще рассматривается как лучшее углеводородное сырье для получения обогащенного водородом газа не только в связи с устройствами для получения электроэнергии в топливных элементах, но также и на небольших предприятиях в других областях промышленности. В общем случае, метанол лучше всего использовать там, где потребность в водороде лежит в пределах от 50 до 500 м3/час при нормальных условиях, что характерно для небольших предприятий. Когда потребность в водороде превышает 500 м3/час при нормальных условиях, более целесообразно использовать такое углеводородное сырье, как природный газ. При потребности менее 50 м3/час при нормальных условиях обычно с успехом используют электролиз или водород в баллонах.

Реакторы для реформинга газообразного горючего, в частности метанола, которые используют в установках на основе топливных элементов, известны в этой области. Düsterwald и др. описывают в Chem. Eng. Technol., 20 (1997), 617-623, реактор для реформинга паров метанола, состоящий из четырех трубок для проведения реакции, каждая из которых работает в индивидуальном режиме. Каждая реакторная трубка состоит из двух установленных коаксиально трубок из нержавеющей стали с катализатором, заполняющим внутреннюю трубку, при этом требуемое для протекания эндотермической реакции смеси метанола и воды тепло обеспечивается конденсирующимся паром, который поступает в пространство между трубками. По материалам патента США №4861347 известен также способ окисления исходного горючего, например метанола, для проведения экзотермической реакции, причем генерируемое в этой реакции тепло используют для эндотермической реакции реформинга углеводородного сырья, представляющего собой обычно смесь метанола и воды. Тепло переносится из зоны горения реактора в зону протекания реформинга за счет греющих трубок, через которые проходит ток горячего газа из зоны горения или, как это представлено в патенте Японии №А 63248702, за счет установленных в реакторе греющих трубопроводов. В результате этого выделившееся в зоне горения тепло может быть равномерно распределено по остающейся зоне реактора и при этом достигается равномерное распределение температуры.

Чаще всего теплообменная система в реакторе реформинга не всегда достаточно быстро обеспечивает установление требуемой рабочей температуры после изменения условий процесса, например, после внезапного изменения количества поступающего сырья или же в пусковом режиме или при остановке процесса, в частности, когда реактор реформинга снабжен раздельными греющими трубопроводами. Обычно режим запуска реактора реформинга включает большее или меньшее число следующих одна за другой трудоемких операций, выполнение которых занимает значительное время.

В частности, в области топливных элементов появление топливных элементов повышенной мощности, например, до 20 кВт или даже больше, например, до 50 кВт, привело к тому, что появилась необходимость в создании единичного реактора реформинга с большим числом трубок с катализатором. Это в свою очередь поставило более серьезные требования к конструкции реактора в том, что относится, например, к компактности реактора, к лучшему распределению температуры и к тепловой эффективности. В частности, обеспечение равномерного распределения температуры, когда все трубки с катализатором внутри реактора нагреты до одинаковой температуры, оказывается труднодостижимым, когда источником требуемой для процесса реформинга температуры является всего лишь одна горелка в реакторе.

В дополнение к этому распределение катализатора в трубках с катализатором не всегда может быть равномерным, из-за чего, например, катализатор в одних трубках может быть лучше распределен, чем в других. Это может привести к нежелательным изменениям в температурном режиме по всем трубкам с катализатором.

Описание изобретения

В соответствии с изложенным объектом настоящего изобретения является разработка реактора реформинга с улучшенным распределением температуры по всем трубкам с катализатором.

Объектом изобретения является также разработка реактора реформинга, который компактен и не содержит механических устройств, обеспечивающих циркуляцию теплоносителя от высокотемпературной секции реактора к той секции реактора, где идет реформинг.

Еще одним объектом изобретения является разработка реактора реформинга, который компактен и в то же время способен быстро и легко обеспечивать достижение и поддержание его рабочей температуры после изменения условий протекания процесса, например, после изменения в скорости подачи исходного углеводородного сырья или в температурном режиме, или же после изменения условий горения, а также в режиме пуска.

Другим объектом изобретения является разработка реактора реформинга, который менее чувствителен к различиям в плотности упаковки катализатора по катализаторным трубкам.

Еще одним объектом изобретения является разработка реактора реформинга, который имеет простую конструкцию, недорог и теряет меньше тепла, чем обычный реактор реформинга.

Еще одним объектом изобретения является разработка реактора реформинга, который компактен и который подходит для использования его в составе установок с топливными элементами, в частности для установок с топливными элементами, которые могут генерировать до 20 кВт мощности или даже еще больше, например, до 50 кВт.

Эти и другие поставленные цели достигаются за счет соответствующих изобретению реактора и способа.

В соответствии с первым аспектом изобретения разработан реактор реформинга для превращения перерабатываемой жидкости в водород, включающий секцию реформинга, которая находится в закрытом объеме, секцию кипения и секцию горения, причем названная секция реформинга содержит одну или несколько катализаторных трубок, заполненных катализатором реформинга, названная секция кипения снабжена одним или несколькими проточными каналами для пропускания газа, поступающего из секции горения, и названная секция горения имеет по крайней мере одну горелку, а теплоноситель, который нужен для реформинга названной перерабатываемой жидкости в одной или в нескольких катализаторных трубках, представляет собой газожидкостную смесь, которая циркулирует самопроизвольно и которая находится в названном закрытым объеме, при этом по крайней мере часть названного закрытого объема находится в названной секции кипения.

В соответствии с изобретением газожидкостная смесь, которая циркулирует вне катализаторных трубок в секции реформинга и которая принимает тепло при прохождении продуктов горения через секцию кипения, лежит в основе значительного понижения температуры, обеспечивая при этом аккумуляцию тепла и передачу тепловой энергии в секцию реформинга, где идет реакция, в результате чего все металлические детали в реакторе, в частности трубки с катализатором, находятся при одинаковой температуре и быстро достигают ее; следствием этого становится стабильная работа реактора, к тому же он оказывается менее чувствительным к таким временным изменениям в условиях протекания процесса, как изменения в режиме работы горелки.

Часть названного закрытого объема, в пределах которого происходит самопроизвольная циркуляция газожидкостной смеси, находится в пределах секции кипения в виде одного элемента удлиненной формы или в виде нескольких элементов удлиненной формы так, чтобы они образовывали множество элементов удлиненной формы, расположенных по окружности или радиально, в предпочтительном случае они представляют собой трубки, при этом названные элементы удлиненной формы свободно сообщаются между собой для того, чтобы газожидкостная смесь могла в них циркулировать самопроизвольно. Пространство между элементами удлиненной формы определяет число пропускающих поток каналов, через которые могут проходить циркулирующие газообразные продукты горения. Газожидкостная смесь, содержащаяся в элементах удлиненной формы в секции кипения реактора и, соответственно, в названном закрытом объеме, может принимать и аккумулировать тепловую энергию от горячих продуктов горения, образовавшихся в секции горения.

Секция кипения реактора представляет собой область реактора, в которой газообразные продукты горения контактируют с не менее чем частью названного закрытого объема, в пределах которого газожидкостная смесь циркулирует самопроизвольно.

Понятие «самопроизвольная циркуляция» означает, что газожидкостная смесь, выполняющая функцию теплоносителя, перемещается в объеме реактора без участия какого-либо механического устройства. Газ поступает к поверхности стенок трубок с катализатором, где происходит конденсация, причем в основе этого движения лежит небольшой перепад давления, создаваемый уменьшением объема газа в результате превращения его в жидкость. После этого жидкость стекает в секцию кипения под действием силы тяжести.

Для обеспечения лучшей теплопередачи секция кипения реактора может быть снабжена несколькими расположенными горизонтально или вертикально дефлекторами, при этом дефлекторы расположены преимущественно поперек движения продуктов горения, образующихся в секции горения. В соответствии с этим дефлекторы расположены преимущественно в поперечном направлении по отношению к линейному направлению в названных элементах удлиненной формы и поэтому они придают зигзагообразный характер потоку газообразных продуктов горения, когда они проходят в линейном направлении по элементам удлиненной формы в секции кипения. После передачи тепловой энергии газожидкостной смеси, находящейся в элементах удлиненной формы, газообразные продукты горения покидают секцию кипения и попадают в следующую далее область реактора, расположенную за названной секцией кипения и названным закрытым объемом.

Один элемент удлиненной формы или несколько элементов удлиненной формы, которые в предпочтительном случае имеют форму трубок, могут иметь рукавные ответвления для того, чтобы обеспечить проход газообразным продуктам горения через кольцевое пространство в реакторе, образуемое названными элементами удлиненной формы и названными рукавами. После передачи тепла газожидкостной смеси внутри элементов удлиненной формы газообразные продукты горения выходят из секции кипения, поступая в кольцевое пространство в реакторе, расположенное вне названной секции кипения и названного закрытого объема.

В соответствующем изобретению реакторе не менее чем один подающий патрубок, несущий перерабатываемый жидкий продукт, например жидкую смесь метанола и воды, может проходить внутрь названного закрытого объема реактора. В соответствии с этим не менее чем один подающий патрубок может проходить в любое место названного закрытого объема процесса реформинга и при этом по крайней мере часть названного закрытого объема расположена внутри секции кипения. Так, например, не менее чем один подающий патрубок может проходить от верхней части реактора над секцией реформинга в эту секцию реформинга или также он может проходить далее в расположенную ниже секцию кипения. Этот не менее чем один подающий патрубок, через который поступает перерабатываемая жидкость, проходит в реактор через фланец на внешней стенке. В предпочтительном случае названный подающий патрубок проходит практически коаксиально от стенки реактора внутрь названного закрытого объема от секции реформинга реактора на минимальное расстояние от секции кипения реактора, например, в область закрытого объема, от которой отходят один или несколько элементов удлиненной формы. Это обеспечивает возможность снабжения сырьем компактного реактора через не менее чем один подающий патрубок, например через одну единственную практически прямую трубку или пучок трубок, которые в предпочтительном случае интегрированы в реактор, при этом целесообразно, чтобы предварительный нагрев или испарение перерабатываемой жидкости происходили за счет конденсации газа в самопроизвольно циркулирующей газожидкостной смеси за пределами трубки. Вследствие этого обязательная стадия испарения может быть интегрирована в реактор, что позволяет исключить отдельную от реактора установку для испарения, осложняющую его конструкцию.

Понятие «расположен практически коаксиально» означает, что часть питающего патрубка, в частности используемая для ввода часть, соединенная с фланцем на внешней стенке реактора, может простираться до центра реактора в направлении, которое перпендикулярно продольной оси реактора, образуя в соответствии с этим угол 90°, и может после этого проходить в вертикальном направлении в расположенную ниже секцию реформинга или секцию кипения.

По крайней мере один подающий патрубок может в вертикальном направлении входить в промежуточное отделение, из которого по крайней мере один подающий перерабатываемый газ патрубок продолжается далее в вертикальном направлении до внутренней полости закрытого объема реактора, где по крайней мере один подающий перерабатываемый газ патрубок приобретает форму кольца. В предпочтительном случае один единственный подающий патрубок опускается от фланца на внешней стенке, где поступающий углеводород, например поступающий жидкий углеводород, входит в промежуточное отделение реактора. Промежуточное отделение имеет коробчатую форму с входными отверстиями, соответствующими по крайней мере одному патрубку, подающему перерабатываемую жидкость, находящуюся преимущественно в жидком виде, и с выходными отверстиями, соответствующими по крайней мере одному патрубку, подающему перерабатываемую жидкость, находящуюся преимущественно в газообразном виде. Эти патрубки продолжаются далее в вертикальном направлении и образуют кольцо или спираль. Это обеспечивает лучший теплообмен для предварительного нагревания перерабатываемого газа перед реформингом, в то же время это обеспечивает компактный дизайн реактора в том же самом объеме, где идет теплообмен, как и в случае, например, прямого патрубка, который тогда должен иметь меньшую длину. Кроме того, использование кольца или спирали создает центробежный эффект в двухфазном потоке (газ-жидкость), обеспечивая этим обратный ход какой-либо еще не испарившейся жидкости и облегчая нисходящее движение потока перерабатываемого газа.

Не менее чем один подающий патрубок может проходить от промежуточного отделения в закрытом объеме рядом с секцией кипения реактора в секцию реформинга для того, чтобы обеспечивать нагревание перерабатываемого газа до соответствующей температуры реакции в секции реформинга.

В соответствии с изобретением не исключена также возможность того, чтобы не менее чем один подающий патрубок проходил до промежуточного отделения, расположенного в области движения продуктов горения в секции кипения или даже в секции горения. В соответствии с изложенным можно, чтобы по крайней мере один подающий патрубок доходил до промежуточного отделения, расположенного вне названного закрытого объема.

В этой связи понятие «углеводородные исходные продукты» используется как синоним понятия «перерабатываемая жидкость» или «жидкость, поступающая на переработку». Обычно поступающий в реактор исходный продукт, например смесь метанола и воды в виде жидкости, поступает в секцию реформинга в виде газа. В реактор поступает углеводородный исходный продукт, который можно рассматривать как перерабатываемую жидкость, а после испарения в подающем патрубке этот исходный продукт становится уже перерабатываемым газом. Используемое в этой связи понятие «подающий патрубок» относится к не менее чем одному подающему перерабатываемую жидкость патрубку, который входит в промежуточное отделение. Эти патрубки, проходящие через промежуточное отделение и подающие испаряющийся газ, который направляется в секцию реформинга, называются просто «подающие патрубки».

В другом варианте реализации изобретения через не менее чем один подающий патрубок, несущий перерабатываемую жидкость, которая поступает на превращение в реактор через фланец, расположенный на внешней стенке реактора, подается названная перерабатываемая жидкость, предварительное нагревание которой осуществляется за счет непрямого контакта (то есть через передающую тепло поверхность) с выходом превращенного газа из секции реформинга реактора таким образом, чтобы названный выходящий превращенный газ в предпочтительном случае поступал в пространство около названного фланца ввода. Обычно поступающий в установку адсорбции при переменном давлении поток должен иметь сравнительно низкую температуру газа с повышенным содержанием водорода, и в соответствии с этим на выходе из реактора должно находиться охлаждающее устройство, например система воздушного охлаждения. Однако данный вариант реализации изобретения позволяет исключить охлаждение поступающего из реактора реформинга газа (газа с повышенным содержанием водорода) от обычной температуры около 280°С, характерной для реформинга метанола, до примерно 150°С, в результате чего может быть понижена эффективность воздушного холодильника для выходящего потока и в соответствии с этим уменьшен его размер. Той части не менее чем одного подающего патрубка, несущего перерабатываемую жидкость, которая находится в контакте с выходящим из секции реформинга превращенным газом, в целесообразном случае может быть придана кольцевая форма, что обеспечивает этим еще более компактный дизайн реактора без участия слишком удлиненных деталей. Названный выше фланец в предпочтительном случае расположен на верхней части реактора, например около его вершины. В альтернативном варианте линия выхода, несущая выходящий из реактора превращенный газ, проходит параллельно подающему патрубку в названном фланце.

В секцию горения, которая в предпочтительном случае расположена в нижней части реактора под секцией кипения, впрыскивают через устройства для ввода соответствующее горючее, например метанол, и вводят его в реакцию с предварительно нагретым воздухом для горения в не менее чем одной горелке. Горячие продукты горения, полученные в результате экзотермического окисления метанола, проходят затем в секцию кипения. Короба для прохода названных продуктов горения могут проходить вертикально от секции горения до секции кипения и после того, как продукты горения отдали тепло газожидкостной смеси, которая самопроизвольно циркулирует в элементах удлиненной формы, эти газы отводят в радиальном направлении к кольцевому отделению реактора.

Основная часть секции кипения или в предпочтительном случае вся секция кипения расположена в корпусе, который в предпочтительном случае имеет цилиндрическую стенку. Эта стенка может быть оборудована одним или несколькими дефлекторами, расположенными преимущественно в поперечном направлении по отношению к продольному направлению элементов удлиненной формы. Поскольку представленная здесь секция кипения в реакторе определена как область реактора, где продукты горения находятся в контакте с не менее чем частью названного закрытого объема, внутри которого самопроизвольно циркулирует газожидкостная смесь (например, это элементы удлиненной формы), часть секции кипения, в предпочтительном случае меньшая часть секции кипения, может находиться вне названного корпуса. В частности, область около закрытого объема, от которого отходят один или несколько элементов удлиненной формы и где продукты горения должны проходить в радиальном направлении по направлению к промежуточному отделению реактора, может быть расположена вне названного корпуса.

В секции кипения горячие продукты горения отдают тепло газожидкостной смеси внутри элементов удлиненной формы, испаряя при этом часть жидкости и вызывая этим ее циркуляцию в названном закрытом объеме в восходящем направлении в реакторе. Часть тепла газожидкостной смеси отдается также по крайней мере одному подающему патрубку, в котором находятся поступающие на превращение газ или жидкость или же газожидкостная смесь, например метанол с водой. Подающие патрубки отходят, например, от закрытого объема непосредственно над секцией кипения и проходят вверх через центральную часть реактора и далее вверх к секции реформинга, внутри которой расположены одна или несколько вертикальных катализаторных трубок. Секция реформинга также находится внутри той же самой части закрытого объема, при этом в предпочтительном случае она расположена отдельно в верхней части реактора. Понятие катализаторной трубки относится к трубкам, которые заполнены частицами твердого катализатора, предназначенного для реформинга данного углеводородного сырья, например смеси метанола и воды.

Перед реформингом перерабатываемый в процессе реформинга газ выходит из подающих патрубков в соответствующем месте секции реформинга, в предпочтительном случае над одной или над несколькими катализаторными трубками. Одна или несколько катализаторных трубок обычно образуют множество расположенных по окружности или в радиальном направлении катализаторных трубок. Часто число катализаторных трубок превышает 5 или 20, чаще всего их более пятидесяти или даже более ста или более двухсот в зависимости от производительности реактора по водороду. Перерабатываемый в процессе реформинга газ поступает в катализаторные трубки и проходит в нисходящем направлении через частицы катализатора так, чтобы прошло его постепенное превращение во время протекания через катализаторные трубки. Требуемое для реакции реформинга тепло обеспечивается газожидкостной смесью, которая самопроизвольно циркулирует вне названных катализаторных трубок. Когда газожидкостная смесь отдает тепло катализаторным трубкам, происходит конденсация газа и под действием силы тяжести он стекает вниз в секцию кипения. В соответствии с этим газожидкостная смесь, выполняющая функцию теплоносителя, движется внутри реактора самопроизвольным образом в пространстве, которое находится в названном закрытом объеме и включает секцию реформинга и которое продолжается до внутреннего объема названной секции кипения. Это обеспечивает постоянную циркуляцию газожидкостной смеси через названную секцию кипения и через названную секцию реформинга внутри реактора.

В связи с этим понятно, что газожидкостная смесь самопроизвольно циркулирует за пределами по крайней мере одной подающей линии, за пределами по крайней мере одного подающего поступающий на переработку газ патрубка и за пределами по крайней мере одной или нескольких катализаторных трубок в герметически закрытом отделении, например, в закрытом объеме. Газ или жидкость в этой смеси, например пар в случае, когда эта смесь представлена смесью с насыщенным водяным паром, не используется для каких-либо иных целей за исключением представленной выше роли теплоносителя.

В предпочтительном случае не менее чем одна названная секция реформинга и секция кипения расположены в реакторе коаксиально для того, чтобы они могли быть смонтированы в окружающем их преимущественно цилиндрическом корпусе. В соответствии с этим в одном из вариантов реализации названные секции горения, реформинга и кипения расположены в реакторе коаксиально. В другом варианте реализации секции реформинга и кипения могут быть расположены в реакторе коаксиально, тогда как секция горения может быть расположена перпендикулярно к названной секции кипения, что соответствует реактору в форме латинской буквы L. Это позволяет уменьшить длину реактора и может упростить его транспортировку в условиях, когда длина реактора становится лимитирующим фактором.

Названная секция реформинга в предпочтительном случае расположена последовательно по отношению к секции кипения, где коаксиально расположены по крайней мере один подающий патрубок, несущий перерабатываемый газ, и в случае необходимости по крайней мере один подающий патрубок, несущий подаваемую на переработку жидкость. Секция кипения в предпочтительном случае расположена последовательно по отношению к секции горения, в которой кроме одной или нескольких горелок может также находиться линия ввода горючего для подачи соответствующего горючего, в предпочтительном случае метанола, и в случае необходимости коаксиально расположенную линию ввода горючего для подачи другого горючего, которое в предпочтительном случае представляет собой побочный газ, образующийся на установке адсорбции при переменном давлении, или любой другой побочный газ, образующийся на стадии обогащения водорода. В типичном случае при нормальном функционировании реактора побочный газ со стадии адсорбции при переменном давлении служит в качестве основного горючего, а метанол в качестве вспомогательного горючего, тогда как в пусковом режиме основным горючим является метанол. Использование побочного газа с установки адсорбции при переменном давлении и в соответствующих случаях анодного побочного газа с топливных элементов обеспечивают улучшенную общую тепловую эффективность, например, при работе топливных элементов с участием названного реактора и с участием названной установки адсорбции при переменном давлении.

Секция горения реактора также снабжена не менее чем одной горелкой. Поскольку реактор должен быть компактным, число горелок сводится к минимуму. В предпочтительном случае имеется одна горелка, в более предпочтительном случае реактор снабжен одной единственной каталитической горелкой. Каталитическая горелка может представлять собой полый керамический цилиндр с катализатором окисления на его внешней поверхности, куда изнутри поступает горючий газ, предварительно смешанный с воздухом. В предпочтительном случае каталитическая горелка представляет собой горелку в проточном канале, снабженную установленными один за другим слоями проволочной сетки, которые покрывают керамикой и пропитывают катализатором окисления. Генерируемое в процессе горения тепло переносится конвекционным путем от образующихся продуктов горения к самопроизвольно циркулирующей газожидкостной смеси. В соответствии с этим в другом варианте реализации изобретения названная секция горения в реакторе снабжена одной единственной каталитической горелкой и при этом названная каталитическая горелка снабжена расположенными последовательно один за другим слоями проволочной сетки, которые покрыты керамикой и пропитаны катализатором окисления, при этом генерируемое в процессе горения тепло переносится конвекционным путем от образующихся продуктов горения к самопроизвольно циркулирующей газожидкостной системе. Таким образом обеспечивается лучший теплообмен, чем, например, в системах, где перенос тепла происходит радиационным путем, в то же время это обеспечивает компактный дизайн реактора, поскольку в нем используется только одна горелка.

В другом варианте реализации изобретения названная секция реформинга и секция кипения практически полностью окружены изолирующим корпусом, при этом окружающий их изолирующий корпус включает первую кольцевую полость, по которой проходят продукты горения, и вторую кольцевую полость, по которой проходит воздух для горения. Это обеспечивает снижение потерь тепла в окружающем пространстве. Поскольку более горячие части находятся внутри основного объема реактора, включающего секцию реформинга реактора, секцию горения и отделение с закрытым объемом, содержащим газожидкостную систему, служащую в качестве теплоносителя, они помещаются в первом изолирующем корпусе, после этого идут рукава, через которые проходят продукты горения и, наконец, следует вторая (внешняя) кольцевая полость, несущая воздух для горения, поступающий в горелку. Это обеспечивает также предварительное нагревание сжигаемого газа или любого другого горючего газа, например побочного газа, поступающего с установки очистки водорода, причем нагревание происходит за счет непрямого теплообмена с продуктами горения, которые в предпочтительном случае проходят в противотоке на выход из реактора. В предпочтительном варианте реализации продукты горения проходят в названную первую кольцевую полость непосредственно после секции кипения через кольцевую полость, расположенную вне названной секции кипения и названного закрытого объема. В эту кольцевую полость проходят продукты горения, которые отдают свое тепло самопроизвольно циркулирующей газожидкостной смеси внутри одного или нескольких элементов удлиненной формы в секции кипения. Продукты горения могут также проходить в названную первую кольцевую полость непосредственно из секции горения реактора, что позволяет регулировать высокую температуру продуктов горения.

Понятие «практически полностью находится в изолирующем корпусе» используется в данном случае в том смысле, что определенная часть реактора может и не быть изолированной. Так, например, не исключена возможность того, что часть секции реформинга не нуждается в изоляции. Существует также возможность того, что небольшая часть секции реформинга или секции кипения не включена в названный изолирующий корпус. Так, например, изолирующий корпус может оставлять открытой нижнюю часть секции кипения, ближайшую к секции горения.

Реактор может быть адаптирован к работе вместе с установкой адсорбции при переменном давлении, которая в предпочтительном случае представляет собой установку для очистки водорода, предназначенную для последующей обработки выходящего из реактора газа, полученного в результате реформинга. Как отмечалось выше, побочный газ с установки адсорбции при переменном давлении может быть утилизирован в реакторе в качестве горючего. Тогда в еще одном варианте реализации изобретения должно быть предусмотрено соединение с названной второй кольцевой полостью, через которую проходит воздух для горения, для того, чтобы пропускать побочный газ после адсорбции при переменном давлении. Это обеспечивает предварительное нагревание названного побочного газа перед подачей его в не менее чем одну горелку в секции горения.

Для обогащения полученного в результате реформинга газа вместо установки для адсорбции при переменном давлении может быть также использована мембрана из сплава палладия. Обычно с помощью мембран из сплава палладия, которые могут быть встроены в реактор, можно получить более высокую степень очистки. В соответствии с этим в рамках изобретения имеется также возможность включения в состав реактора системы очистки водорода, например, с помощью мембраны из сплава палладия. И все же установка адсорбции при переменном давлении остается более предпочтительной, поскольку она менее чувствительна и стоит не так дорого, как система с мембранами из сплава палладия. Обычно для мембраны из сплава палладия требуется также сравнительно более высокая температура полученного в результате реформинга газа, например около 350°С. Вследствие этого для газа, образовавшегося в результате реформинга метанола, выходящего из реактора при температуре около 300°С, потребуется нагревание для того, чтобы он соответствовал условиям работы мембраны из сплава палладия. Такие другие обычные установки для обогащения по водороду, как реакция сдвига водяного газа, например умеренный сдвиг, и селективное окисление монооксида углерода, называемое также предпочтительным окислением монооксида углерода, могут быть с успехом использованы, в частности, в сочетании с топливными элементами. Реакции сдвига водяного газа и предпочтительного окисления монооксида углерода обеспечивают удаление монооксида углерода из полученного в результате реформинга газа с высоким содержанием водорода. Это приводит к повышению эффективности электрохимической реакции в топливных элементах с протонобменивающей мембраной, поскольку адсорбированный на платиновом аноде топливного элемента с протонобменивающей мембраной монооксид углерода ингибирует диссоциацию водорода на протоны и электроны и поэтому сильно снижает мощность или производительность топливного элемента с протонобменивающей мембраной.

Вторая кольцевая полость реактора, несущая воздух для горения, в предпочтительном случае соединена с секцией горения. В соответствии с этим названная вторая кольцевая полость может в предпочтительном случае продолжаться в секции горения для того, чтобы обеспечить поступление в горелку предварительно нагретого воздуха для горения вместе с вводом горючего материала, которым в предпочтительном случае является метанол или другое горючее, которым в предпочтительном случае является побочный газ с установки адсорбции при переменном давлении. Следует понимать, что вместо воздуха может быть использован любой подходящий окислитель, например воздух, обогащенный кислородом.

Газожидкостная смесь в предпочтительном случае представлена системой на основе насыщенного пара и воды, которая самопроизвольно циркулирует при манометрическом давлении от примерно 55 до 110 бар, в предпочтительном случае от 65 до 110 бар и при температуре от 270°С до примерно 320°С, в предпочтительном случае от 280 до примерно 320°С. В наиболее предпочтительном случае система из насыщенного пара и воды циркулирует самопроизвольно при манометрическом давлении 65 бар и при температуре 280°С. Следует понимать, что температура определяется давлением насыщенного пара в циркулирующей системе, в этом случае 280°С - это температура, соответствующая манометрическому давлению 65 бар в системе насыщенного пара и воды. В соответствии с этим система насыщенного пара и воды может также самопроизвольно циркулировать при манометрическом давлении 110 бар и температуре около 320°С или при манометрическом давлении 55 бар и температуре 270°С. Система насыщенного пара и воды обеспечивает образование самопроизвольно циркулирующей системы, с помощью которой легко достигается температура, требуемая в секции реформинга для превращения метанола в водород, например, равная 280°С. Приведенные выше значения температуры и давления подходят, в частности, для случая, когда поступающий на превращение газ содержит метанол, например это смесь метанола и воды, поскольку реформинг метанола обычно протекает при температуре в пределах от 250 до 350°С. В соответствии с этим еще одним вариантом реализации изобретения является процесс, в котором поступающий в реактор газ представляет собой смесь метанола и воды, а газожидкостная смесь представлена системой насыщенного пара и воды, циркулирующей при манометрическом давлении от 55 до 110 бар и при температуре от 270°С до примерно 320°С (более конкретно 318°С). Высокая теплоемкость системы насыщенного пара и воды компенсирует таким образом сильное уменьшение тепловой энергии в реакторе.

Тепловая энергия аккумулируется и легко отдается в случаях, когда этого требуют обстоятельства, например изменение режима работы реактора или производительности горелки. Тепловая энергия распространяется по реактору самопроизвольно циркулирующей системой пара и воды, когда вода испаряется в результате теплообмена с горячими продуктами горения от каталитической горелки и когда при потреблении тепловой энергии происходит конденсация пара. В еще одном варианте реализации поступающая в реактор исходная жидкость содержит диметиловый эфир. Диметиловый эфир получают обычно в результате дегидратации метанола. Поступающая в реактор исходная жидкость может в соответствии с этим содержать метанол, диметиловый эфир или смесь диметилового эфира и метанола.

При использовании диметилового эфира в качестве исходной жидкости происходит разложение диметилового эфира с образованием водорода в двухстадийной реакции. В первой реакции простой эфир гидратируется с образованием метанола по схеме:

Затем образовавшийся при гидратации диметилового эфира метанол на второй стадии разлагается с образованием оксидов углерода и водорода:

Обе реакции могут протекать как в газовой, так и в жидкой фазе.

Реакция (1) протекает в присутствии слабых кислот с очень низкой скоростью, также эта реакция термодинамически неблагоприятна по отношению к метанолу. Известно, что разложение метанола по представленным выше реакциям (2) и (3) катализируется твердым катализатором, основанным обычно на меди, цинке и оксиде алюминия. В термодинамическом отношении она сдвинута вправо при повышенной температуре, низком давлении и высокой концентрации пара.

Скорость реакции в процессе гидратации диметилового эфира с образованием метанола по реакции (1) может быть значительно повышена при проведении реакции в присутствии твердой кислоты, как это описано в патенте США №5837217. Общее превращение диметилового эфира в газ с высоким содержанием водорода по реакции

СН3ОСН3+3Н2О=2СО2+6Н2

протекает с приемлемыми скоростями реакций с высоким выходом продуктов реакций и с высокой селективностью по отношению к образованию водорода и оксидов углерода, когда преодолеваются ограничения по обратимости реакции гидратации диметилового эфира (1) вследствие удаления образовавшегося метанола по мере его расходования по реакции метанола с образованием водорода и оксидов углерода по представленным выше реакциям (2) и (3). В соответствии с этим диметиловый эфир преимущественно реагирует с водой в присутствии катализатора гидратации эфира, выбираемого из группы твердых кислот и катализаторов разложения метанола, находящихся в виде физической смеси внутри катализаторных трубок в реакторе. Подходящим катализатором гидратации диметилового эфира является любая из твердых кислот. В предпочтительном случае катализатор гидратации включает кислотные цеолиты, в более предпочтительном случае ZSM-5 в его Н-форме. Катализатор гидратации диметилового эфира находится в виде физической смеси с катализатором разложения метанола, в предпочтительном случае представляющим собой катализатор на основе меди, цинка и оксида алюминия, при соотношении масс от 1:5 до 5:1.

В том, что касается самого поступающего на превращение продукта, его манометрическое давление поддерживают на низком уровне, обычно в пределах от 3 до 30 бар, например, от 20 до 30 бар. Например, манометрическое давление в поступающем в реактор продукте, который в данном случае представляет собой жидкую смесь метанола и воды, может составлять примерно 22 бар, а его температура будет лежать в пределах от 0°С до 50°С, тогда как в выходящем из реактора газе, полученном в результате реформинга, манометрическое давление может быть немного ниже, например 20 бар, при температуре в пределах от 120°С до 270°С.

Производительность реактора по водороду (по полученному в результате реформинга газу) обычно лежит в пределах от 10 до 5000 м3/ч при нормальных условиях, чаще всего от 15 до 1000 м3/ч при нормальных условиях, в предпочтительном случае от 25 до 1000 м3/ч при нормальных условиях, в более предпочтительном случае 25 до 500 м3/ч при нормальных условиях. Обычно в состав названного газа, полученного в результате реформинга, входят около 65 об.% водорода, 11 об.% воды, 2,1 об.% монооксида углерода, 23 об.% диоксида углерода и 1,4 об.% метанола.

Степень превращения метанола в реакторе обычно составляет более 90%, чаще всего более 95%, например от 97 до 99%. Для реактора с производительностью (мощностью) по водороду 600 м3/ч при нормальных условиях число катализаторных трубок лежит обычно в пределах от 110 до 120. Катализаторные трубки имеют обычно длину от 2,5 до 3,0 м при внутреннем диаметре 20 мм. Температуру в реакторе по всей длине катализаторных трубок в секции реформинга поддерживают на одном уровне, например, при 280°С, а этот уровень определяется давлением насыщенного пара в циркулирующей системе, для этого случая манометрическое давление составляет 65 бар. При использовании более высокой температуры самопроизвольно циркулирующая система может быть представлена натрием или калием вместо смеси воды и пара.

В реакторе может также находиться неподвижный слой катализатора, расположенный над названными катализаторными трубками, при этом представленный неподвижный слой покрывает практически все горизонтальное сечение секции реактора и при этом названный неподвижный слой предназначен для прохода поступающего на превращение газа, чтобы реакция в нем началась уже до прохождения газа через названные катализаторные трубки. В неподвижный слой катализатора могут быть погружены один или несколько подающих патрубков, через которые идет поступающий на превращение газ. В соответствии с этим неподвижный слой расположен над одной или над несколькими катализаторными трубками в секции реформинга реактора. Один или несколько подающих патрубков, через которые идет поступающий на превращение газ, проникают в неподвижный слой, они могут также немного отстоять от этого слоя. В соответствии с этим подающие патрубки могут иметь выходное отверстие как раз над неподвижным слоем для того, чтобы обеспечить прохождение поступающего на превращение газа через названный слой и после этого через слои катализатора внутри одной или нескольких катализаторных трубок. Неподвижный слой катализатора, покрывающий практически все горизонтальное сечение секции реактора, предохраняет от отравления каталитический слой и часто обеспечивает равномерное поступление превращаемого газа сверху вниз в катализаторные трубки с достигаемым благодаря этому лучшим распределением по температуре по горизонтальному сечению реактора.

Следует понимать, что соответствующий изобретению интегральный и компактный реактор включает в одной установке несколько функциональных устройств или стадий процесса, для которых в другом случае потребовалось бы размещение около реактора отдельно стоящей установки, например, нагревателей для предварительного нагревания или испарения углеводородного сырья, для предварительного нагревания воздуха для сжигания и в соответствующем случае для предварительного нагревания побочного газа с установки адсорбции при переменном давлении, а также каталитической горелки и закрытого объема, вмещающего названную газожидкостную смесь (газожидкостную систему), служащую в качестве теплоносителя. Реактор не нуждается в использовании таких движущихся элементов, как клапаны и насосы, например, нет необходимости в насосе для обеспечения внутренней циркуляции газожидкостной смеси, служащей в качестве теплоносителя внутри реактора.

Во втором аспекте изобретение относится также к способу получения водорода. В соответствии с этим разработан способ получения водорода из поступающей на переработку жидкости в реакторе, включающем описанные выше секцию горения, секцию кипения и секцию реформинга, при этом способ включает:

- возможность предварительного нагревания поступающей на переработку жидкости за счет непрямого теплообмена с отходящим газом, полученным при реформинге в названной секции реформинга,

- возможность дополнительного нагревания и испарения в реакторе названной поступающей на переработку жидкости с образованием предварительно нагретого исходного газа за счет непрямого теплообмена с газожидкостной смесью, которая самопроизвольно циркулирует и которая находится в закрытом объеме, включающем названную секцию реформинга, при этом по крайней мере часть названного закрытого объема находится в пределах названной секции кипения, пропускание предварительно нагретого перерабатываемого газа через названную секцию реформинга,

- нагревание по крайней мере одной катализаторной трубки секции реформинга за счет непрямого теплообмена с газожидкостной смесью, которая самопроизвольно циркулирует и которая находится в закрытом объеме, включающем названную секцию реформинга, и при этом по крайней мере часть названного закрытого объема находится в названной секции кипения,

- вывод прошедшего реформинг газа из названной секции реформинга и возможное охлаждение названного газа, прошедшего реформинг, поступающей на переработку жидкостью, которая при этом предварительно нагревается,

- подачу горючего в не менее чем одну горелку в секции горения вместе с воздухом для горения, при этом названный воздух для горения предварительно нагрет за счет непрямого теплообмена с продуктами горения, поступающими из секции кипения,

- вывод образовавшихся в горелке продуктов горения и пропускание названных продуктов горения через секцию кипения и

- нагревание названной газожидкостной смеси, которая самопроизвольно циркулирует и которая находится в закрытом объеме в реакторе, содержащем названную секцию реформинга, причем по крайней мере часть названного закрытого объема находится в пределах названной секции кипения, когда нагревание происходит за счет непрямого теплообмена с продуктами горения, проходящими через названную секцию кипения.

Способ обеспечивает получение образующегося в результате реформинга газа, который имеет высокое содержание водорода и который, в частности, подходит для использования в установках для адсорбции при переменном давлении. В альтернативном случае, когда для очистки водорода вместо адсорбции при переменном давлении используют установку с мембраной из палладиевого сплава или подобную ей, дополнительное нагревание полученного в результате реформинга газа можно с успехом проводить с помощью непрямого теплообмена с продуктами горения. В соответствии с этим установка для очистки водорода может быть основана на мембранном способе, при этом она также может быть интегрирована в реактор.

Подаваемое в не менее чем одну горелку горючее с секции горения вместе с воздухом для горения может представлять собой углеводородное горючее, например метанол, но чаще всего оно представляет собой побочный газ, выходящий из установки для адсорбции при переменном давлении, которую используют в качестве установки для обогащения по водороду.

Представленный выше способ может также включать стадии

- пропускания охлажденного газа, полученного в результате реформинга, через воздушный холодильник,

- последовательного пропускания названного охлажденного газа, полученного в результате реформинга, через установку для очистки водорода для получения обогащенного водородом газа и

- подачу побочного газа с названной установки для очистки водорода в не менее чем одну горелку в реакторе.

Когда установка для очистки водорода представляет собой установку адсорбции при переменном давлении, эту установку и воздушный холодильник в предпочтительном случае размещают за пределами реактора. Побочный газ с установки адсорбции при переменном давлении можно после этого подавать в не менее чем одну горелку, как это представлено выше. Обогащенный водородом газ с установки очистки водорода может быть после этого использован для любого соответствующего промышленного применения, например, в металлургической промышленности, в электронике, в химической и в фармацевтической промышленности или же в качестве источника водорода для предприятий с топливными элементами.

Краткое описание схем

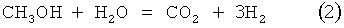

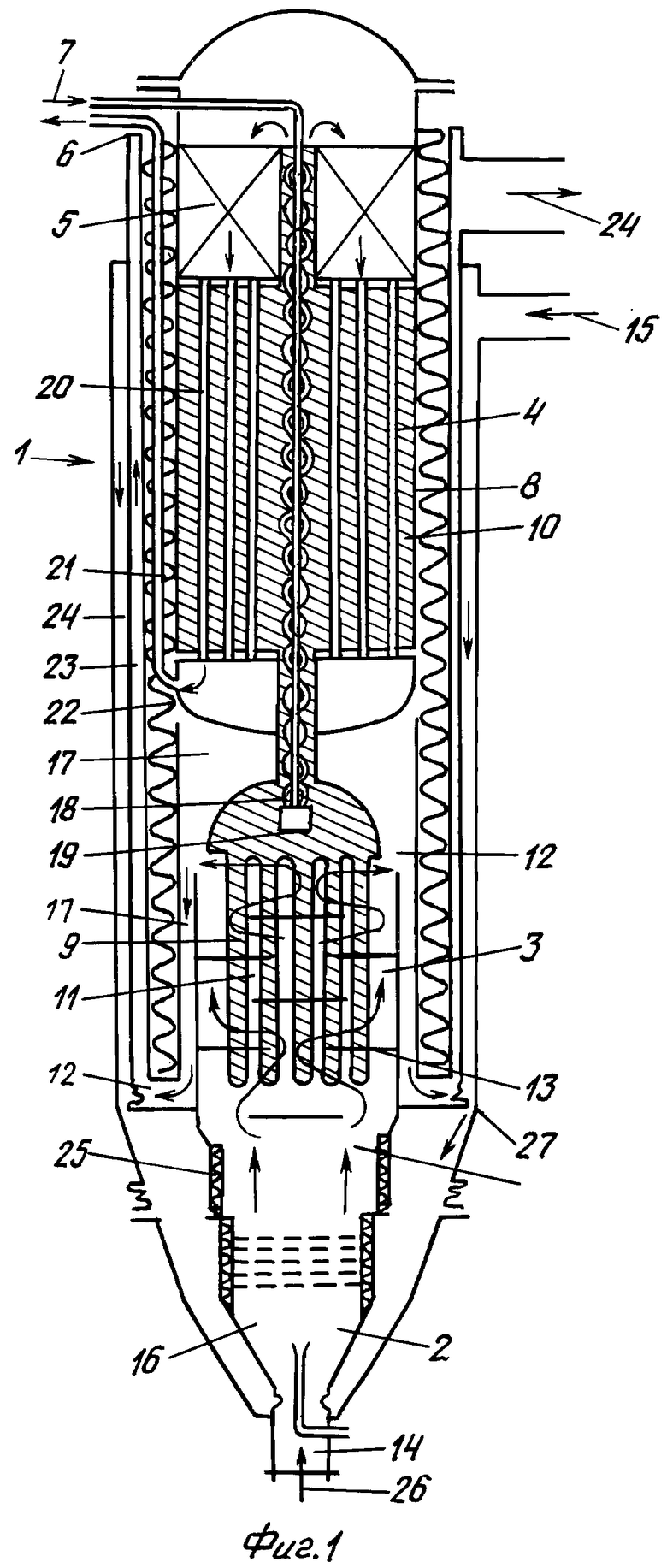

Далее изобретение иллюстрируется прилагаемыми чертежами, причем на фиг.1 представлена схема реактора, соответствующая одному из вариантов реализации изобретения, когда проход продуктов горения в секции кипения направляется дефлекторами, а на фиг.2 представлена схема реактора, соответствующая другому варианту реализации изобретения, где продукты горения в секции кипения должны проходить через рукава, соединенные с одним или с несколькими элементами удлиненной формы.

Детальное описание предпочтительного варианта реализации изобретения

Представленный на фиг.1 цилиндрический интегральный реактор 1 с производительностью по водороду 80 м3/ч в нормальных условиях включает секцию горения 2, секцию кипения 3 и секцию реформинга 4. Цилиндрический реактор 1 имеет общую массу 300 кг и высоту около 1,6 м при диаметре (без учета секции горения) около 0,4 м. Общий объем реактора составляет около 0,275 м3, тогда как общий объем катализатора составляет 0,020 м3.

Секция реформинга 4 включает также неподвижный слой катализатора реформинга 5, находящийся над областью секции реформинга, в которой расположены катализаторные трубки. Эти секции расположены в реакторе коаксиально так, чтобы они помещались во внешний практически цилиндрический корпус.

Смесь метанола и воды подают в реактор 1 через фланец 6 на внешней стенке реактора. Через фланец 6 проходит патрубок для подачи исходных продуктов 7, несущий перерабатываемую жидкость (смесь метанола и воды). Подающий патрубок проходит в вертикальном направлении вниз в область, находящуюся внутри закрытого объема 8 над секцией кипения 3.

Секция кипения расположена в корпусе, включающем по крайней мере часть закрытого объема 8, обозначенного в данном случае штриховкой, который проходит в объем секции кипения 3 за счет его элементов удлиненной формы 9. Внутри закрытого объема 8, а следовательно, и внутри элементов удлиненной формы 9 происходит самопроизвольная циркуляция смеси воды и насыщенного пара 10. Поэтому смесь воды и насыщенного пара перемещается внутри ректора по принципу самопроизвольной циркуляции в области, которая находится внутри закрытого объема 8, включающего элементы удлиненной формы 9 и секцию реформинга 4. Элементы удлиненной формы образуют каналы 11 для прохода, через которые протекают горячие продукты горения 12 от секции горения 2, расположенной ниже. Преимущественно поперек движения продуктов горения 12, образовавшихся в секции горения 2, находятся несколько дефлекторов 13 с вертикальным или горизонтальным расположением.

В секцию горения 2, расположенную в нижней части реактора под секцией кипения 3, впрыскивают соответствующее горючее, например метанол, через входное отверстие 14, которое оформлено в виде форсунки. После этого метанол вступает в реакцию с предварительно нагретым воздухом для горения, поступающим через входное отверстие 15, в одной единственной каталитической горелке 16, конструкция которой включает проволочные сетки, пропитанные катализатором окисления, при этом горелка расположена в проточном канале коаксиально по отношению к цилиндрическому реактору 1. Образуются горячие продукты горения 12, поступающие в секцию кипения 3. После передачи тепловой энергии смеси воды и пара 10 внутри элементов удлиненной формы 9 продукты горения выходят из секции кипения по направлению к кольцевой секции реактора 17.

В закрытом объеме 8 непосредственно над секцией кипения 3 часть тепла смеси насыщенного пара и воды 10 отдается системе подающих патрубков 18. Подающие патрубки 18, образующие в данном случае кольцо или спираль, проходят от промежуточного отделения 19 вверх через среднюю часть реактора и далее к секции реформинга 4. Секция реформинга 4, внутри которой находятся одна или несколько вертикальных катализаторных трубок 20, расположена в отделении или в закрытом объеме 8 в верхней части реактора. Поступающий на реформинг исходный газ, проходящий внутри подающих патрубков 18, выходит над неподвижным слоем катализатора 5, проходит через этот слой и входит в катализаторные трубки 20. Образовавшийся в результате реформинга газ выходит из секции реформинга через отводящий трубопровод 21 в нижней части катализаторных трубок 20 и используется для предварительного нагревания углеводородного сырья, поступающего через подающий патрубок 7 во фланце 6 на внешней стенке реактора.

Секция реформинга 4, 5 и секция кипения 3 находятся в изолирующем корпусе 22. Этот изолирующий корпус 22 окружен первой кольцевой полостью 23, по которой проходят продукты горения, и второй кольцевой полостью 24, через которую идет подача воздуха для горения, поступающего через ввод 15. Воздух для горения предварительно нагревается за счет непрямого теплообмена с продуктами горения 12, проходящими в противотоке в кольцевой полости 23 по направлению к выводу продуктов горения 24. Секция горения 2 также окружена отдельным изолирующим корпусом 25. Поток побочного газ с установки адсорбции при переменном давлении также используется в качестве горючего, поступающего через ввод 26 в горелку 16. Продукты горения 12 поступают в названную первую кольцевую полость 23 непосредственно из секции кипения через кольцевую полость 17, которая находится вне названной секции кипения. Вторая кольцевая секция 24, по которой проходит воздух для горения, соединена с секцией горения 2 узким перепускным каналом 27.

На фиг.2 показано, что реактор, как и на фиг.1, также включает секцию горения 2, секцию кипения 3 и секцию реформинга 4. Реактор имеет те же самые элементы, что были представлены в связи с описанием фиг.1, за исключением того, что в секции кипения 3 отсутствуют дефлекторы, а элементы удлиненной формы 9, выполненные в предпочтительном случае в виде длинных труб, снабжены рукавами 11а для того, чтобы пропускать продукты горения через кольцевую полость, обозначенную этими элементами удлиненной формы 9 и этими рукавами 11а. В таком случае эта кольцевая полость служит в качестве канала для прохода продуктов горения. Стенка 28, образующая корпус для секции кипения, может служить в качестве части рукава или внешней стенки для самых крайних элементов удлиненной формы. После отдачи тепловой энергии газожидкостной смеси внутри элементов удлиненной формы продукты горения выходят из секции кипения, проходя при этом в расположенную вне названной секции кипения и названного закрытого объема кольцевую полость 17 реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор производства синтез-газа | 2024 |

|

RU2839358C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ МЕТАНОЛА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА УКСУСНОЙ КИСЛОТЫ ИЛИ ПРОДУКТА, ВЫБИРАЕМОГО ИЗ ГРУППЫ ПРОИЗВОДНЫХ УКСУСНОЙ КИСЛОТЫ | 2000 |

|

RU2250894C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ (ВАРИАНТЫ) И АППАРАТЫ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2184764C2 |

| РЕАКЦИОННАЯ РЕКТИФИКАЦИЯ ДЛЯ ДЕГИДРАТАЦИИ СМЕШАННЫХ СПИРТОВ | 2006 |

|

RU2419595C2 |

| РЕАКЦИОННАЯ РЕКТИФИКАЦИЯ С ВОЗВРАТОМ В ПРОЦЕСС ОЛЕФИНОВ | 2006 |

|

RU2419597C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2006 |

|

RU2408565C2 |

| СФОРМИРОВАННЫЕ КАТАЛИЗАТОРНЫЕ БЛОКИ | 2010 |

|

RU2514191C2 |

| КОМПАКТНЫЙ РИФОРМИНГ-РЕАКТОР | 2006 |

|

RU2411075C2 |

| СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ЭНДОТЕРМИЧЕСКИХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ ЧАСТИЧНОГО ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И РЕАКТОРНАЯ ГРУППА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2588617C1 |

Изобретение относится к области химии и может быть использовано при получении водорода. Реактор реформинга для превращения исходной жидкости в водород включает секцию 4 реформинга, находящуюся в закрытом объеме, секцию 3 кипения и секцию 2 горения. Секция реформинга содержит одну или несколько катализаторных трубок 20. Секция 3 кипения имеет один или несколько сквозных каналов 11 для прохождения газообразных продуктов горения 12 из секции 2 горения, и секция горения снабжена не менее чем одной горелкой 16. Теплообменная среда, которая нужна для реформинга названной исходной жидкости в одной или в нескольких катализаторных трубках, представляет собой газожидкостную смесь, которая самопроизвольно циркулирует, находясь в закрытом объеме, и при этом по крайней мере часть закрытого объема находится внутри названной секции кипения. Изобретение позволяет легко обеспечить достижение и поддержание рабочей температуры. 8 з.п. ф-лы, 2 ил.

1. Реактор реформинга для превращения исходной жидкости в водород, включающий не менее чем один подающий патрубок, несущий поступающую на превращение исходную жидкость, секцию реформинга, находящуюся в закрытом объеме, секцию кипения и секцию горения, в котором названная секция реформинга содержит одну или несколько заполненных катализатором реформинга катализаторных трубок, названная секция кипения имеет один или несколько сквозных каналов для прохождения газообразных продуктов горения из секции горения и названная секция горения снабжена не менее чем одной горелкой, при этом теплообменная среда, которая нужна для реформинга названной исходной жидкости в одной или в нескольких катализаторных трубках, представляет собой газожидкостную смесь, которая самопроизвольно циркулирует, находясь в названном закрытом объеме, и при этом по крайней мере часть названного закрытого объема находится внутри названной секции кипения.

2. Реактор по п.1, в котором часть названного закрытого объема, внутри которого происходит самопроизвольная циркуляция газожидкостной смеси, находится в секции кипения в виде одного элемента удлиненной формы или в виде нескольких элементов удлиненной формы, образующих множество расположенных по кругу или расположенных радиально элементов удлиненной формы, при этом названные элементы удлиненной формы свободно сообщаются между собой.

3. Реактор по п.2, в котором секция кипения реактора снабжена несколькими расположенными вертикально или расположенными горизонтально дефлекторами, причем названные дефлекторы расположены преимущественно поперек движения потока газообразных продуктов горения, образующихся в секции горения.

4. Реактор по п.2, у которого один или несколько элементов удлиненной формы, имеющих в предпочтительном случае форму трубок, снабжены рукавами для того, чтобы представить возможность прохождения газообразных продуктов горения через кольцевую полость, образованную названными элементами удлиненной формы и названными рукавами.

5. Реактор по п.1, в котором названный не менее чем один подающий патрубок, несущий поступающую на превращение исходную жидкость, проходит в названный закрытый объем реактора.

6. Реактор по п.1, в котором названный не менее чем один подающий патрубок, несущий поступающую на превращение исходную жидкость, входит в реактор через фланец, расположенный на внешней стенке реактора, при этом названная перерабатываемая жидкость предварительно нагревается за счет непрямого контакта с выходящим из секции реформинга реактора газом, полученным в результате превращения.

7. Реактор по п.1, в котором названный не менее чем один подающий патрубок проходит в вертикальном направлении в промежуточное отделение, из которого не менее чем один подающий патрубок, несущий подаваемый на переработку газ, продолжается в вертикальном направлении внутри закрытого объема реактора, где не менее чем один названный подающий патрубок, несущий поступающий на переработку газ, образует кольцо.

8. Реактор по п.1, в котором названный закрытый объем, включающий названную секцию реформинга и секцию кипения, практически полностью окружен изолирующим корпусом, причем названный изолирующий корпус окружен первой кольцевой полостью, несущей газообразные продукты горения, и второй кольцевой полостью, несущей воздух для горения.

9. Реактор по одному из пп.1-8, у которого названная секция горения снабжена одной единственной каталитической горелкой, при этом названная каталитическая горелка снабжена слоями проволочной сетки, расположенными один за другим и покрытыми керамикой с пропиткой катализатором окисления, причем генерируемое в процессе горения тепло переносится конвекционным путем от образовавшихся газообразных продуктов горения на самопроизвольно циркулирующую газожидкостную смесь.

| 0 |

|

SU155027A1 | |

| Способ получения конвертированного газа | 1979 |

|

SU939380A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ГАЗА, БОГАТОГО ВОДОРОДОМ И ОКИСЬЮ УГЛЕРОДА | 1994 |

|

RU2119382C1 |

| US 3541729 А, 24.11.1974 | |||

| ПЕРЕДВИЖНОЙ ПЕРЕГРУЖАТЕЛЬ ДЛЯ ЗАГРУЗКИ РУДНИЧНЫХ ВАГОНЕТОК | 0 |

|

SU200548A1 |

| US 4909809 А, 20.03.1990 | |||

| Способ формирования носослезного соустья при эндоназальной эндоскопической дакриоцисториностомии с использованием холодноплазменной абляции | 2019 |

|

RU2703141C1 |

| US 2003103880 А1, 05.06.2003 | |||

| US 5876469 А, 02.03.1999 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2011-03-27—Публикация

2006-06-13—Подача