Изобретение относится к трубопрокатному производству, а именно к способу производства котельных труб большого и среднего диаметров из слитков ЭШП (электрошлакового переплава), и может быть использовано на трубопрокатных установках с пилигримовыми станами, имеющих в своем составе станы поперечно-винтовой прокатки.

В практике трубопрокатного производства существует способ изготовления котельных труб большого и среднего диаметров из кованых заготовок сталей марок 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 с заданными требованиями по механическим свойствам, включающий отливку слитков, их ковку (уплотнение структуры) с уковом ≥2,5, механическую обработку (обточку со съемом металла 10-15 мм на сторону и сверловку центрального отверстия диаметром 100±5 мм для удаления центральной ликвационной пористости и неметаллических включений), нагрев до температуры пластичности, прошивку заготовок в станах косой прокатки в гильзы и прокатку их в трубы на пилигримовом стане с допуском по стенке +25/-5% (ТУ 14-1-2560-78 "Заготовка трубная кованая для котельных труб", ТУ 14-3-460-2003 и ТУ 14-3Р-55-2001 "Трубы стальные бесшовные для паровых котлов и трубопроводов" и ТУ 14-3-420-75 "Трубы для паровых котлов и трубопроводов из стали 15ГС и 15Х1М1Ф".

Недостатком указанного способа является высокая энергоемкость процесса, связанная с нагревом и деформацией (ковкой) слитков в поковки с последующей обточкой и сверлением центрального отверстия, нагревом заготовок до температуры пластичности, прошивкой и прокаткой их в трубы на пилигримовых станах с допуском по стенке +20/-5%, повышенным расходным коэффициентом металла при переделе слиток-поковка-заготовка-труба и, как следствие, высокая стоимость труб.

Известны в трубопрокатном производстве способы прошивки слитков (заготовок) на подъем (расширение - 3-7%), размер в размер и посад (осаживание - 2-5%), где с изменением схемы напряженно-деформированного состояния меняется и деформация, выраженная величиной вытяжки (Ф.А.Данилов и др. Горячая прокатка труб. Москва, Металлургиздат, 1982, с.300, табл.34).

Недостатком указанных способов прошивки является невозможность обеспечить необходимую деформацию слитка, позволяющую получить механические свойства, структуру и плотность металла труб, которые получаются при производстве их из кованой заготовки.

Наиболее близким техническим решением является способ производства котельных труб большого диаметра из слитков ЭШП (патент RU №2180874, кл. В 21 В 19/04), обеспечивающий уменьшение энергозатрат, снижение расхода металла и, как следствие, снижение стоимости котельных труб за счет использования слитков большого диаметра и ведения процесса прошивки с посадом по диаметру, равньм 8-16%.

Недостатками данного способа являются постоянные величины снимаемых слоев металла при механической обработке (обточке) слитков, постоянная величина сверления центрального отверстия 100±5 мм и постоянные величины обжатия слитков при прошивке, которые не зависят от их геометрических размеров (диаметров), что приводит к дополнительному расходу металла и энергозатратам при механической обработке (обточке, центрального сверления и прошивке слитков на посад), а также к дополнительному расходу металла при прокатке труб с допуском по толщине стенки +20/-15%.

Целью предложенного способа (изобретения) является уменьшение энегозатрат при прошивке за счет оптимизации величины обжатия в зависимости от геометрических размеров (диаметра) слитков ЭШП, снижение расхода металла при переделе слиток ЭШП-котельная труба за счет снижения толщины снимаемого слоя металла при обточке и сверления центрального отверстия слитков, а также снижения плюсового допуска по толщине стенки за счет повышения механических свойств металла труб, прокатываемых из более качественного и пластичного металла слитков ЭШП.

Поставленная цель достигается тем, что в известном способе производства котельных труб большого и среднего диаметров из слитков ЭШП, включающем выплавку слитков с последующей обточкой и сверлением центрального отверстия, нагрев слитков до температуры пластичности, прошивку в станах косой прокатки в гильзы с посадом по диаметру 8-16% и прокатку их на пилигримовых станах с допуском по стенке +20/-15%, величину снимаемого слоя металла при механической обработке (обточке) слитков увеличивают с увеличением диаметра, значение которого определяют из выражения

ΔS=0,0125·D,

где D - диаметр слитка, мм, величину (диаметр) центрального сверления слитков ЭШП определяют из выражения

dсв=d0+Δ(Dт-D0),

где d0=100 мм - величина центрального сверления слитков ЭШП диаметром 500 мм;

Δ=0,075 - коэффициент, учитывающий размеры наружного диаметра слитков;

Dт - текущее значение наружного диаметра слитков, мм;

D0 - слиток диаметром 500 мм, величину обжатия слитков при прошивке уменьшают с увеличением диаметра и определяют из выражения

εт=εo-εt(dт-do),

где εo - обжатие слитков диаметром 400 мм, равное 16%;

εt - коэффициент =0,03%/мм;

dт - текущий диаметр слитков, мм;

d0 - диаметр слитка 400 мм,

а прокатку труб на пилигримовом стане ведут с допуском по толщине стенки +15/-10%.

Сопоставительный анализ с прототипом показывает, что заявляемый способ производства котельных труб большого и среднего диаметров из слитков ЭШП сталей марок 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 отличается тем, что величину снимаемого слоя металла при механической обработке (обточке) слитков увеличивают с увеличением диаметра и определяют из выражения ΔS=0,0125·D, величину (диаметр) центрального сверления определяют из выражения dсв=d0+Δ(Dт-D0), величину обжатия слитков при прошивке уменьшают с уменьшением диаметра и определяют по формуле εT=εo-εT(dT-d0), а прокатку труб на пилигримовом стане ведут с допуском по толщине стенки +15/-10%.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое решение от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

Предложенный способ производства котельных труб большого и среднего диаметров из слитков ЭШП заключается в том, что величину снимаемого слоя металла при механической обработке (обточке), диаметр центрального сверления и величину обжатия при прошивке варьируют в зависимости от геометрических размеров (диаметров) слитков ЭШП, а прокатку труб на пилигримовых станах ведут с меньшим допуском по толщине стенки +15/-10% вместо +20/-5% по ТУ 14-3-460-2003, ТУ 14-ЗР-55-2001 и ТУ 14-3-420-75.

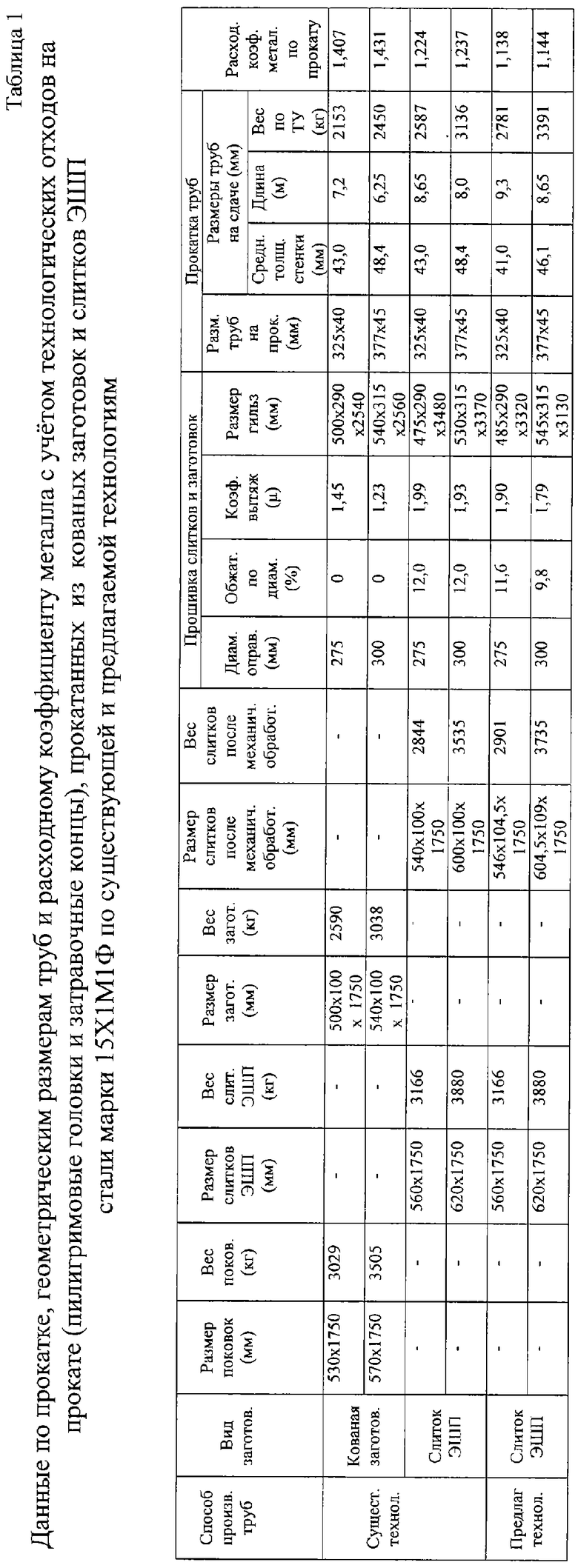

Способ производства котельных труб большого и среднего диаметров из слитков ЭШП опробован при прокатке труб размером 325×40 и 377×45 мм из стали марки 15Х1М1Ф на ТПА 8-16" с пилигримовыми станами ОАО "ЧТПЗ" из слитков ЭШП размером 540×1750 и 600×1750 мм поставки ОАО "ЗМЗ" и заготовок размером 500×1750 и 540×1750 мм поставки ОАО "Мечел" по существующему и предлагаемому способам. Данные по прокатке, результатам сдачи и механическим испытаниям приведены в таблицах 1 и 2.

В производство было задано по 10 слитков ЭШП размером 540×1750 и 600×1750 мм и по 5 заготовок (поковок) размером 500×1750 и 540×1750 мм (530×1750 и 570×1750 мм).

Данные по прокатке, сдаче и расходному коэффициенту металла труб с учетом технологических отходов на прокате (пилигримовые головки и затравочные концы), прокатанных из кованых заготовок и слитков ЭШП стали марки 15Х1М1Ф по существующей и предлагаемой технологиям, приведены в таблице 1. Поковки диаметром 530 и 570 мм обтачивались на участке обработки заготовок ОАО "ЧТПЗ" в соответствии с ТУ 14-1-2560-78 "Заготовка трубная кованая для котельных труб" на размер соответственно 500×1750 и 540×1750 мм, а затем производилась сверловка центрального отверстия диаметром 100 ± 5 мм. Слитки отливались на ОАО "ЗМЗ" размером 560×1750 и 620×1750 мм, которые обтачивались по диаметру на размер 540 и 600 мм (по 5 штук) и 546 и 604,5 мм (по 5 штук) и поставлялись на ОАО "ЧТПЗ". На ОАО "ЧТПЗ" слитки диаметром 540 и 600 мм сверлились на диаметр 100±5 мм, а слитки диаметром 546 и 604,5 мм на диаметр соответственно 104,5 и 109±5 мм. Слитки и заготовки нагревались до температуры пластичности (1280±10°С), прошивались в прошивном стане в гильзы и прокатывались в трубы размером 325×40 и 377×45 мм. Таким образом, было прокатано по 5 труб размером 325×40 и 377×45 мм из заготовок и слитков ЭШП по существующей и предлагаемой технологиям (способам). Расходный коэффициент металла с учетом технологических отходов на прокате (вес пилигримовых головок и затравочных концов) определяли из расчета веса поковок и слитков ЭШП до механической обработки и сверловки. Из таблицы видно, что расходный коэффициент металла при прокатке труб из слитков ЭШП по существующей технологии ниже, чем при прокатке котельных труб из кованой заготовки, а именно на 183-194 кг на каждой тонне труб (в зависимости от размера). При прокатке труб из слитков ЭШП по предлагаемой технологии (относительно существующей) получили дополнительное снижение расходного коэффициента металла в зависимости от размера труб на 76-93 кг на тонну.

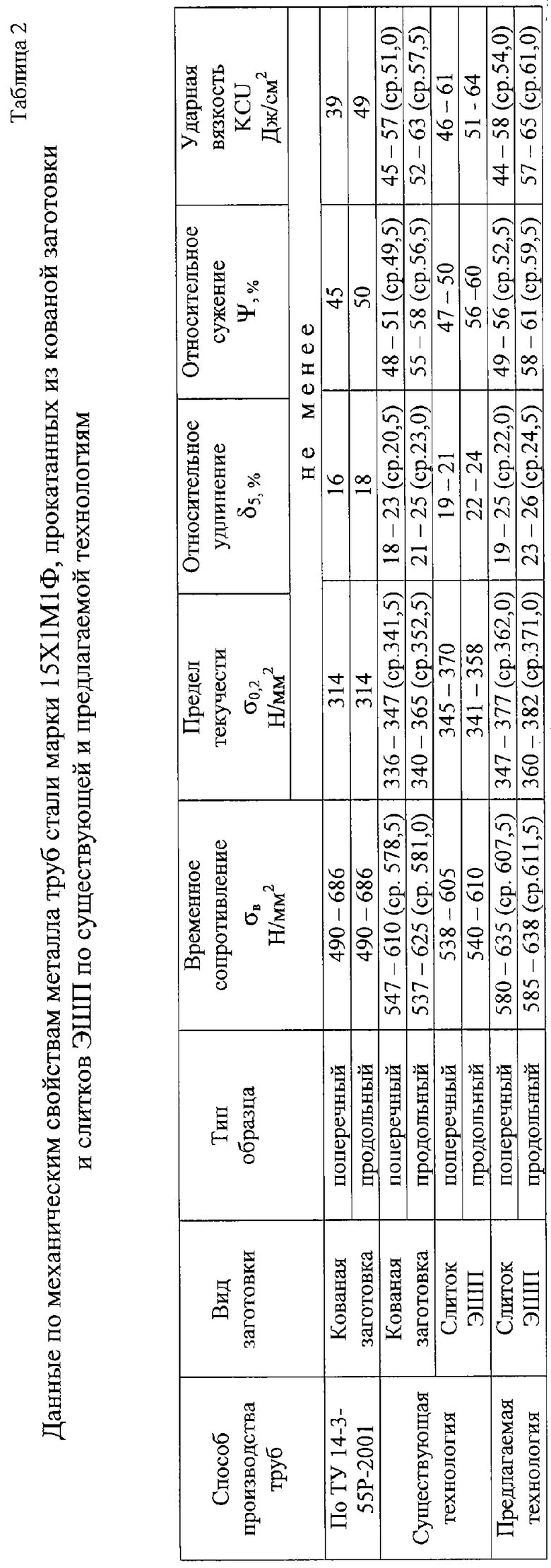

В таблице 2 приведены данные по механическим свойствам металла труб из стали марки 15Х1М1Ф, прокатанных из кованой заготовки и слитков ЭШП по существующей и предлагаемой технологиям. Из таблицы видно, что среднее значение механических свойств металла труб, прокатанных из слитков ЭШП по предлагаемой технологии, выше чем из кованой заготовки на 5,0-7.5%, что в свою очередь дает гарантированную возможность снизить плюсовое поле допуска по толщине стенки на 5,0% или установить допуск по стенке +15/-10 вместо существующего +20/-5,0%. А так как качество металла слитков ЭШП значительно лучше, то основной критерий котельных труб - длительная прочность - будет значительно выше.

Таким образом, использование предложенного способа производства котельных труб большого и среднего диаметров из слитков ЭШП позволит значительно снизить энергозатраты за счет исключения нагрева слитков под ковку и ковку слитков в поковки за счет снижения нагрузок при прошивке слитков ЭШП с дифференцированными обжатиями по диаметру, снизить расходный коэффициент металла при переделе слиток ЭШП - котельная труба, а следовательно, уменьшить стоимость котельных труб.

Данные по прокатке, геометрическим размерам труб и расходному коэффициенту металла с учётом технологических отходов на прокате (пилигримовые головки и затравочные концы), прокатанных из кованых заготовок и слитков ЭШП стали марки 15Х1М1Ф по существующей и предлагаемой технологиям, представлены в табл. 1.

Данные по механическим свойствам металла труб стали марки 15Х1М1Ф, прокатанных из кованой заготовки и слитков ЭШП по существующей и предлагаемой технологиям, представлены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2004 |

|

RU2275977C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2005 |

|

RU2297891C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2006 |

|

RU2322314C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 325×31-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2014 |

|

RU2570150C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 325×16-30 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2014 |

|

RU2578060C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2005 |

|

RU2297892C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2523394C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 299×10-13 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2013 |

|

RU2547360C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 325×26-45 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2014 |

|

RU2564498C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 325×16-25 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2014 |

|

RU2567407C1 |

Изобретение относится к трубопрокатному производству, а именно к способу производства котельных труб большого и среднего диаметров из слитков ЭШП. Способ включает выплавку слитков с последующей обточкой и сверлением центрального отверстия, нагрев слитков до температуры пластичности, прошивку в станах косой прокатки в гильзы с посадом по диаметру 8-16% и прокатку их на пилигримовых станах с допуском по стенке +20/-15%, при этом величину снимаемого слоя металла при механической обработке-обточке слитков увеличивают с увеличением диаметра, значение которого определяют из выражения ΔS=0,0125·D, где D - диаметр слитка, мм, причем величину диаметра центрального сверления слитков ЭШП определяют из выражения dcb=d0+Δ(DТ-D0), где d0=100 мм - величина центрального сверления слитков диаметром 500 мм; Δ=0,075 - коэффициент, учитывающий размеры наружного диаметра слитков; DT - текущее значение наружного диаметра слитков; D0 - слиток диаметром 500 мм; величину обжатия слитков при прошивке уменьшают с увеличением диаметра и определяют из выражения εT=ε0-εt(dT-d0), где ε0 - обжатие слитков диаметром 400 мм, равное 16%; εt - коэффициент =0,03%/мм; dT - текущий диаметр слитков, мм; d0 - диаметр слитка 400 мм, и прокатку труб на пилигримовом стане ведут с допуском по толщине стенки +15/-10%. Изобретение обеспечивает уменьшение энергозатрат при прошивке, снижение расхода металла при переделе слиток ЭШП - котельная труба, повышение механических свойств металла труб. 3 з.п. ф-лы, 2 табл.

ΔS=0,0125·D,

где D - диаметр слитка, мм.

dcb=d0+Δ(DT-D0),

где d0=100 мм - величина центрального сверления слитков диаметром 500 мм;

Δ=0,075 - коэффициент, учитывающий размеры наружного диаметра слитков;

DT - текущее значение наружного диаметра слитков;

D0 - слиток диаметром 500 мм.

εT=ε0-εt(dT-d0),

где ε0 - обжатие слитков диаметром 400 мм, равное 16%;

εt - коэффициент, равный 0,03%/мм;

dT - текущий диаметр слитков, мм;

d0 - диаметр слитка 400 мм.

| СПОСОБ ПРОИЗВОДСТВА КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СЛИТКОВ ЭШП | 1998 |

|

RU2180874C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТРУБ ИЗ КОВАНЫХ ЗАГОТОВОК И СЛИТКОВ (НЕПРЕРЫВНОЛИТЫХ, ЭШП И ВДП) НА УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2001 |

|

RU2207201C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СТАЛЕЙ С ПОВЫШЕННЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2000 |

|

RU2219006C2 |

| DE 3428437 A1, 28.02.1985 | |||

| US 4798071 A, 17.01.1989. | |||

Авторы

Даты

2005-10-10—Публикация

2003-12-30—Подача