Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных горячедеформированных котельных труб большого и среднего диаметров для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из полых слитков электрошлакового переплава (ЭШП) и может быть использовано на трубопрокатных установках с пилигримовыми станами.

В практике трубопрокатного производства существует способ изготовления бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из кованых заготовок сталей марок 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 с заданными требованиями по механическим свойствам, включающий выплавку слитков в электрических и мартеновских печах, на основе прямого восстановления, обработку жидким синтетическим шлаком в ковше, электрошлаковый переплав и прямое восстановления сталей 20, 15ГС, 12Х1МФ, ковку слитков в поковки с уковом от 2,0 до 3,0 в зависимости от марки стали, непрерывную разливку стали марок 20 и 15ГС, обработанных синтетическим шлаком, или непрерывную разливку стали марок 12Х1МФ, 15Х1М1Ф и 15ХМ из вакуумированного или невакуумированного металла, обработанного синтетическим шлаком, с последующей ковкой непрерывно-литых заготовок в поковки с уковом не менее 1,5, обрубку концов поковок с удалением усадочной и донной частей, или выплавку слитков данных марок стали электрошлаковым переплавом, механическую обработку поковок и слитков электрошлакового переплава в заготовки на заданный диаметр с допуском +10/-5 мм, нагрев заготовок и слитков до температуры пластичности в зависимости от марки стали, центрирование слитков и заготовок с донного конца по их оси, прошивку их в гильзы в станах косой прокатки на оправках, диаметр которых зависит от геометрических размеров гильз, прокатку гильз на пилигримовых станах в трубы заданного размера с допуском по стенке +20/-5% с вытяжками, в зависимости от диаметра и толщины стенки, калибровку и правку труб (ТУ 14-1-2560-78 "Заготовка трубная кованая для котельных труб", ТУ 14-3-460-2003 и ТУ 14-3Р-55-2001 "Трубы стальные бесшовные для паровых котлов и трубопроводов" и ТУ 14-3-420-75 "Трубы для паровых котлов и трубопроводов из стали 15ГС и 15Х1М1Ф".

Недостатком указанного способа является высокая энергоемкость процесса, связанная с нагревом и деформацией (ковкой) слитков и НЛЗ в поковки с последующей обрубкой концов, торцовкой, обточкой и сверлением центрального отверстия, нагревом заготовок до температуры пластичности, прошивкой и прокаткой их в трубы на пилигримовых станах с допуском по стенке +20/-5%, повышенный расход металла (расходный коэффициент металла) при переделе слиток или НЛ3 - поковка - заготовка - труба и, как следствие, высокая стоимость труб.

Известны в трубопрокатном производстве способы прошивки слитков (заготовок) на подъем (расширение - 3-7%), размер в размер и посад (осаживание - 2-5%), где с изменением схемы напряженно-деформированного состояния меняется и деформация, выраженная величиной вытяжки (Ф.А.Данилов и др. Горячая прокатка труб. М.: Металлургиздат, 1982, с.300, табл.34).

Недостатком указанных способов прошивки является невозможность обеспечить необходимую деформацию слитка, позволяющую получить механические свойства, структуру и плотность металла труб, которые получаются при производстве их из кованой заготовки.

В трубопрокатном производстве известен также способ изготовления газлифтных труб большого диаметра из слитков стали 09Г2С выплавки ЭШП и ВДП (Патент РФ №2119395 кл. В21В 19/04), где деформацию слитков в прошивном стане ведут вдоль расположения кристаллов, задавая слитки в стан головной частью (усадочной) и прошивают с посадом по диаметру на величину

D=2Sг(1-sinα)Sc,

где Sг - толщина стенки гильзы, мм;

Sс - толщина стенки сверленого слитка ЭШП, мм;

α - угол наклона фронта кристаллизации к оси слитка, град.

Недостатком указанного способа изготовления труб большого диаметра из слитков ЭШП и ВДП стали марки 09Г2С является необходимость изготовления макротемплетов для определения угла наклона фронта кристаллизации к оси слитка, а прошивка слитков усадочной (головной) частью вперед приводит к образованию дефектов в виде внутренних плен на передних концах гильз.

Наиболее близким техническим решением является способ производства котельных труб большого диаметра из слитков ЭШП (патент RU №2180874, кл. В21В 19/04), обеспечивающий уменьшение энергозатрат, снижение расхода металла и, как следствие, снижение стоимости котельных труб за счет использования слитков большого диаметра и ведения процесса прошивки с посадом по диаметру, равным 8-16%.

Недостатками данного способа являются повышенные нагрузки на привод прошивного стана при прошивке слитков ЭШП сталей марок 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 с посадом по диаметру 8-16%, а также невозможность прошивки слитков ЭШП диаметром более 400 мм с центральным сверлением 100±5 мм сталей марок 10Х9МФБ, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2.

Задачей предложенного способа (изобретения) является уменьшение энегозатрат за счет использования полых слитков ЭШП и исключения процесса прошивки и раскатки гильз в прошивных станах, снижение расхода металла при переделе полый слиток ЭШП-котельная труба за счет использования более качественного и пластичного металла, не имеющего центральной ликвационной пористости и неметаллических включений.

Технический результат достигается тем, что в известном способе производства бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара, включающем выплавку слитков в электрических и мартеновских печах на основе прямого восстановления, обработку жидким синтетическим шлаком в ковше, электрошлаковый переплав и прямое восстановления сталей 20, 15ГС, 12Х1МФ, ковку слитков в поковки с уковом от 2,0 до 3,0 в зависимости от марки стали, непрерывную разливку стали марок 20 и 15ГС, обработанных синтетическим шлаком, или непрерывную разливку стали марок 12Х1МФ, 15Х1М1Ф и 15ХМ из вакуумированного или невакуумированного металла, обработанного синтетическим шлаком, с последующей ковкой непрерывно-литых заготовок в поковки с уковом не менее 1,5, обрубку концов поковок с удалением усадочной и донной частей, или выплавку слитков данных марок стали электрошлаковым переплавом, механическую обработку поковок и слитков электрошлакового переплава в заготовки на заданный диаметр с допуском +10/-5 мм, нагрев заготовок и слитков до температуры пластичности в зависимости от марки стали, центрирование слитков и заготовок с донного конца по их оси, прошивку их в гильзы в станах косой прокатки на оправках, диаметр которых зависит от геометрических размеров гильз, прокатку гильз на пилигримовых станах в трубы заданного размера с вытяжками, в зависимости от диаметра и толщины стенки, в качестве передельной трубной заготовки применяют полые слитки электрошлакового переплава сталей марок 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11 В2МФ, 06Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2, полые слитки электрошлакового переплава сталей марок 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ, 06Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 нагревают до температуры пластичности и прокатывают на пилигримовых станах в трубы.

Сопоставительный анализ с прототипом показывает, что заявляемый способ производства бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара отличается тем, что в качестве передельной трубной заготовки применяют полые слитки электрошлакового переплава сталей марок 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ, 06Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2, которые нагревают до температуры пластичности и, минуя прошивной стан, прокатывают на пилигримовых станах в трубы заданных размеров. Таким образом, заявляемый способ соответствует критерию "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентноспособности "изобретательский уровень".

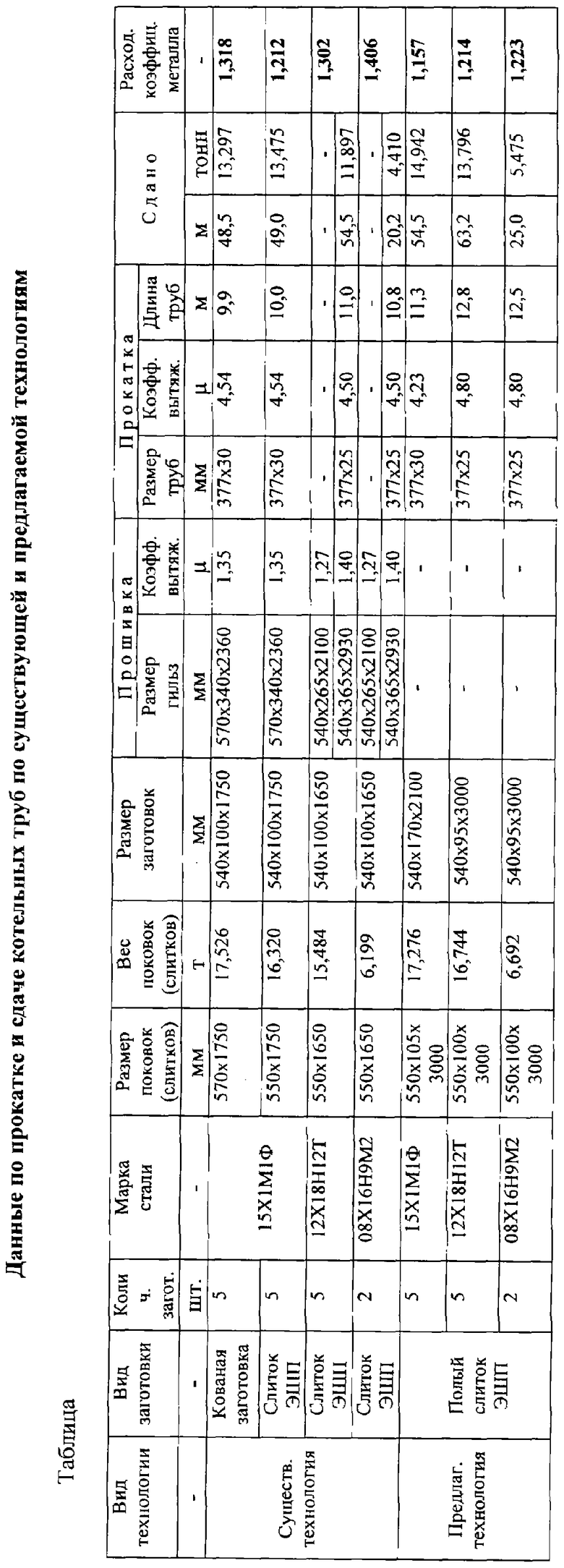

Способ производства бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из кованых заготовок, сплошных и полых слитков ЭШП опробован на ТПА 8-16" с пилигримовыми станами ОАО "ЧТПЗ" при прокатке труб размером 377×30 мм из стали марки 15Х1М1Ф и 377×25 мм, из стали марок 12Х18Н12Т и 08Х16Н9М2. Кованые заготовки (поковки стали марки 15Х1М1Ф поставлены ОАО "Мечел", а сплошные и полые слитки ЭШП сталей марок 12Х18Н12Т, 08Х16Н9М2 и 15Х1М1Ф поставлены ОАО "ЗМЗ". Поковки на ОАО "ЧТПЗ" обдирались и сверлились в заготовки размером 540×100×1750 мм. Сплошные и полые слитки ЭШП обрабатывались (обтачивались) в заготовки на ОАО "ЗМЗ". По существующей технологии котельные трубы из стали 15Х1М1Ф производятся из кованой сверленой заготовки и сверленых слитков ЭШП. По существующей технологии в производство было задано 5 поковок размером 570×1750 мм и 5 слитков ЭШП размером 550×750 мм. Вес 5 поковок составил 17,526 тонн, а 5 слитков ЭШП 16,320 тонн. Заготовки и слитки ЭШП были нагреты до температуры пластичности, ЭШП 16,320 тонн. Заготовки и слитки ЭШП были нагреты до температуры пластичности, прошиты в стане косой прокатки на оправке диаметром 325 мм в гильзы размером 570×340×2360 мм и прокатаны на пилигримовом стане в трубы размером 377×30 мм по ТУ 14-3Р-55-2001. Из 5 заготовок принято в соответствии с ТУ14-3Р-55-2001 48,5 м труб размером 377х30 мм, общим весом 13,297 тонн. Расходный коэффициент от поковки до готовой трубы составил 1,318. Вес 5 слитков ЭШП размером 550×1750 мм составил 16,320 тонн. Из слитков ЭШП прокатано 50 м труб размером 377×30 мм, принято УТК в соответствии с ТУ14-зР-55-2001 49,0 м или 13,475 тонн. Расходный коэффициент металла от слитка ЭШП до трубы составил 1,212. По предлагаемой технологии трубы данного размера катали из полых слитков ЭШП размером 550×105×3000 мм, которые обтачивались и растачивались в заготовки размером 540×100×3000 мм, нагревались до температуры пластичности и, минуя прошивной стан, прокатывались на пилигримовом стане в трубы размером 377х30 мм. В производство было задано 5 полых слитков ЭШП общим весом 17,276 тонн. Принято УТК 54,5 м труб размером 377×30 мм общим весом 14,942 тонны. Расходный коэффициент металла составил 1,157.

При прокатке труб размером 377×25 мм из стали марки 12Х18Н12Т по существующей технологии используются слитки ЭШП размером 550×1650 мм, которые обтачиваются по наружному диаметру на размер 540 мм и сверлятся в заготовки размером 540×100×1650 мм. Прокатка труб производится за две прошивки, т.е. заготовка ЭШП размером 540×100×1650 мм нагревается до температуры пластичности и прошивается в прошивном стане на оправке диаметром 250 мм в гильзу размером 540×265×2100 мм. Высота слитка 1650 мм взята потому, что при второй прошивке (раскатке) мы не можем задать в стан гильзу более 2100 мм. Гильзы размером 540×265×2100 мм после прошивки с использованием горячего посада садились в печь, нагревались до температуры 1250-1260°С и раскатывались на оправке 350 мм в гильзы размером 540×365×2930 мм, которые прокатывались на пилигримовом стане в трубы размером 377×25×11000 мм. В производство было задано 5 слитков размером 550×1650 мм, общим весом 15,484 т. Принято УТК 54,5 м труб общим весом 11,897 тонн. Расходный коэффициент металла по данной партии труб составил 1,302. По предлагаемой технологии в производство было задано 5 полых слитков ЭШП размером 550×100×3000 мм, общим весом 16,744 тонн, которые были обточены на размер 540×95×3000 мм, нагреты до температуры 1245-1250°С и минуя прошивной стан прокатаны на пилигримовом стане в трубы размером 377×25 мм. Сдано 63,2 м труб общим весом 13,796 тонн. Расходный коэффициент металла составил 1,214. При прокатке труб данной партии по предлагаемой технологии получено снижение расходного коэффициента металла на 88 кг на каждой тонне труб с одновременным повышением производительности пилигримовых станов ≈ в 2,0 раза, т.к. исключается повторный нагрев гильз и две прошивки на прошивном стане.

Прокатку труб размером 377×25 мм из стали марки 08Х16Н9М2 по существующей технологии производят из слитков ЭШП размером 550х1650 мм с обточкой и сверлением центрального отверстия на размер 540×100×1650 мм. Заготовки, после нагрева до температуры пластичности 1180-1200°С, прошиваются в стане косой прокатки на оправке диаметром 250 мм в гильзы размером 540×265×2100 мм, повторно нагреваются до температуры пластичности с использованием горячего посада, прошиваются (раскатываются) на оправке диаметром 350 мм в гильзы размером 540×365×2930 мм и прокатываются на пилигримовом стане в трубы размером 377×25 мм. В производство было задано 2 слитка ЭШП размером 550×1650 мм общим весом 6,199 тонн. Принято УТК 20,2 тонны труб в соответствии с ТУ14-ЗР-55-2001, общим весом 4,41 тонны. Расходный коэффициент металла от слитка ЭШП до трубы составил 1,406. По предлагаемой технологии в производство были заданы два полых слитка ЭШП размером 550×100×3000 мм, общим весом 6,698 т. Полые слитки были обточены на размер 540×95×3000 мм, нагреты до температуры 1185-1195°С и прокатаны на пилигримовом стане в трубы размером 377×25×12500 мм. Сдано 25,0 м труб общим весом 5,475 тонн. Расходный коэффициент металла составил 1,223, т.е. получено снижение расхода металла на 183 кг. Данные по прокатке и сдаче котельных труб из сталей марок 15Х1М1Ф, 12Х18Н12Т и 08Х16Н9М2 по существующей и предлагаемой технологиям приведены в таблице.

Из таблицы видно, что расходный коэффициент металла при прокатке труб размером 377×30 мм стали марки 15Х1М1Ф из сплошных слитков ЭШП по существующей технологии ниже, чем при прокатке котельных труб из кованой заготовки, а именно на 106 кг на каждой тонне труб. При прокатке труб данного размера из полых слитков ЭШП по предлагаемой технологии (относительно существующей) получили снижение расходного коэффициента, соответственно, на 161 и 55 кг на тонну. При прокатке труб размером 377×25 мм из стали марок 12Х18Н12Т и 08Х16Н9М2 по предлагаемой технологии получили снижение расходного коэффициента металла, соответственно, на 88 и 183 кг, при одновременном повышении производительности пилигримовых станов ≈ в 2 раза.

Таким образом, использование предложенного способа производства котельных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из полых слитков ЭШП позволит значительно снизить энергозатраты за счет исключения нагрева слитков под ковку и ковку слитков, повторного нагрева гильз под раскатку, исключить затраты на сверловку поковок и слитков, исключить операцию прошивки слитков и заготовок в гильзы и их повторную раскатку, снизить расходный коэффициент металла, при механических свойствах металла труб на уровне или выше, по сравнению с кованой заготовкой, при переделе слиток ЭШП-котельная труба, повысить производительность пилигримовых станов, а следовательно, снизить стоимость котельных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2007 |

|

RU2353446C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2006 |

|

RU2322314C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2004 |

|

RU2275977C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ДЛИННОМЕРНЫХ ТРУБ ДИАМЕТРОМ 500 ММ И БОЛЕЕ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2006 |

|

RU2322315C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2013 |

|

RU2545942C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2005 |

|

RU2297891C2 |

| СПОСОБ ПОДГОТОВКИ КОВАНЫХ И НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК, СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА К ПРОКАТКЕ КОТЕЛЬНЫХ ТРУБ, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ К ПРОКАТКЕ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ ПО ГОСТ 9940 | 2005 |

|

RU2306993C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 325×16-30 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2014 |

|

RU2578060C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 550×46-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2014 |

|

RU2570151C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2013 |

|

RU2545962C2 |

Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных горячедеформированных котельных труб большого и среднего диаметров для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из сплошных и полых слитков электрошлакового переплава (ЭШП) и может быть использовано на трубопрокатных установках с пилигримовыми станами, имеющих в своем составе станы поперечно-винтовой прокатки. Способ включает выплавку слитков в электрических и мартеновских печах, на основе прямого восстановления, а также с применением обработки жидким синтетическим шлаком в ковше, электрошлакового переплава и прямого восстановления сталей 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ, 06Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2, ковку слитков в поковки с уковом от 2,0 до 3,0 в зависимости от марки стали, непрерывную разливку стали марок 20 и 15ГС, обработанных синтетическим шлаком, непрерывную разливку стали марок 12Х1МФ, 15Х1М1Ф и 15ХМ из вакуумированного или невакуумированного металла, обработанного синтетическим шлаком, с последующей ковкой их в заготовки с уковом не менее 1,5, обрубку концов поковок с удалением усадочной и донной частей, выплавку слитков данных марок стали электрошлаковым переплавом, механическую обработку поковок и слитков электрошлакового переплава в заготовки на заданный диаметр с допуском +10/-5 мм с последующей сверловкой центрального отверстия диаметром 100±5,0 мм, нагрев заготовок и слитков до температуры пластичности в зависимости от марки стали, прошивку их в станах косой прокатки на оправках, диаметр которых зависит от геометрических размеров гильз, прокатку труб на пилигримовых станах с вытяжками, в зависимости от диаметра и толщины стенки, калибровку и правку труб, при этом слитки электрошлакового переплава сталей 20, 15ГС и 12Х1МФ нагревают до температуры пластичности без сверления центрального отверстия, перед прошивкой центрируют с донного конца по оси, прошивают в станах косой прокатки в гильзы и прокатывают на пилигримовых станах в трубы заданного размера, в качестве передельной трубной заготовки сталей марок 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12ХПВ2МФ, 06Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 применяют полые слитки электрошлакового переплава, полые слитки электрошлакового переплава сталей марок 15Х1M1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ, 12Х18Н12Т нагревают до температуры пластичности и прокатывают на пилигримовых станах в трубы, а полые слитки электрошлакового переплава сталей марок 06Х16Н9М2, 10Х13Г12БС2Н2Д2 нагревают до температуры пластичности и прокатывают на пилигримовых станах в трубы в зависимости от диаметра и толщины стенки. Изобретение обеспечивает совершенствование технологического процесса производства котельных труб большого и среднего диаметров, снижение расхода металла при переделе сплошной или полый слиток ЭШП-котельная труба и, как следствие, снижение стоимости котельных труб. 2 з.п. ф-лы, 1 табл.

| СПОСОБ ПРОИЗВОДСТВА КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СЛИТКОВ ЭШП | 1998 |

|

RU2180874C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗЛИФТНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СТАЛИ 09Г2С ВЫПЛАВКИ ЭШП И ВДП | 1997 |

|

RU2119395C1 |

| СПОСОБ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОШИВКИ СЛИТКОВ ЭШП И ВДП ИЗ НИЗКОПЛАСТИЧНЫХ БОРОСОДЕРЖАЩИХ СТАЛЕЙ | 2000 |

|

RU2198751C2 |

| СПОСОБ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОШИВКИ | 1991 |

|

RU2009739C1 |

| RU 2003103642, 27.04.2004 | |||

| Способ поперечно-винтовой прошивки слитка | 1974 |

|

SU511120A1 |

| DE 3428437 A1, 28.02.1985 | |||

| US 4798071 A, 17.01.1989 | |||

| ДАНИЛОВ Ф.Н | |||

| и др | |||

| Горячая прокатка труб | |||

| - М.: Металлургиздат, 1962, с.40-41. | |||

Авторы

Даты

2007-04-27—Публикация

2005-05-11—Подача