Изобретение относится к технике нанесения порошковых полимерных покрытий в электростатическом поле.

Известна распылительная головка в устройстве для нанесения порошкообразных материалов, в которой для равномерного распределения порошка в факеле обеспечивается регулировка подачи количества воздуха, оптимального для данного расхода порошка (см. описание к а.с. №660721, Распылительная головка, М.кл. В 05 В 5/02, публ. 05.05.79., бюл.№17 [1]). В этой головке регулировка подачи воздуха осуществляется за счет ее конструкции путем изменения размера выходных отверстий за счет взаимного перекрытия отверстий, выполненных в боковой поверхности отражателя и в кольце, закрепленном на головке. Такой ручной способ регулировки недостаточно технологичен, неточен, может привести к сбою факела.

Известен распределитель воздушных потоков с элементами создания однородного порошково-газового потока (см. Описание изобретения к патенту РФ №2115487, Пистолет-распылитель электростатический для порошковых материалов, МПК 6 В 05 В 5/025, публ. 20.07.98 [2]). В устройстве распределитель воздушных потоков включает несколько каналов:

- входной - для подачи сжатого воздуха на вход распылителя,

- канал подачи сжатого воздуха из распылителя в питателю-дозатору либо в качестве транспортирующего газа для барботажа (в варианте I), либо в качестве включающего-выключающего подачу порошка потока в системе управления питанием (в варианте II),

- форсуночный канал,

- канал для подачи газа с дросселированием его потока для создания дополнительной эжекции порошка из питателя-дозатора,

- канал для дросселированного потока газа для дополнительного перемешивания воздушно-порошковой смеси и ее разбавления.

Распределение потоков в описанных каналах осуществляется своим дросселирующим клапаном с иглой путем регулировки расхода газа в каждом канале, в отдельности непосредственно в распылителе путем уменьшения проходного сечения отверстия в канале, в котором этот клапан установлен. Недостатком указанного распределителя является взаимозависимость регулировок каждого канала от регулировки любого другого канала. Поскольку каналов несколько, эта зависимость усложняет регулировку, делает этот процесс длительным и трудоемким, а потому неэкономичным, может привести к неточности регулировки, некачественному покрытию и излишнему перерасходу дорогостоящего порошка.

Известны дросселирующие клапаны в устройствах распределения газовых потоков, в которых регулировочные винты клапанов, снабженные иглами, выведены на внешнюю сторону корпуса устройства. Так, в Описании изобретения к патенту РФ №02115487, Пистолет-распылитель электростатический для порошковых материалов, МПК 6 В 05 В 5/025, публ. 20.07.98 [2], регулятор газового инжектора установлен по резьбе в сквозном отверстии корпуса распылителя (см. фиг.9 [2]). Указанный клапан регулирует подачу газа, однако при повороте ручки регулятора возможен выход газа за пределы распылителя из негерметизированного отверстия, что может привести к неточности регулировки и даже делает регулировку невозможной. Все это приводит к некачественному покрытию и излишнему перерасходу дорогостоящего порошка.

Задачей изобретения является упрощение регулировки распределения потоков по каналам распылителя путем уменьшения взаимозависимости регулировок каждого канала, повышение точности регулировки.

Указанная задача решается конструкцией распределителя газовых потоков для устройства распыления порошковых полимерных покрытий, включающего канал входного потока, несколько регулируемых рабочих каналов, таких как канал подачи газа для барботажа, канал забора порошка, канал разжижения факела, связанные с входным каналом, снабженные входными штуцерами и дросселирующими клапанами с иглами, установленными во вспомогательных каналах-проточках, пересекающих эти рабочие каналы. Отличием предлагаемого решения от прототипа является конструктивное выполнение входного канала потока газа в виде проточки в теле корпуса распределителя потоков с ответвлением в каждый рабочий канал, каждая ветвь рабочего канала выполнена также в виде проточки в теле корпуса распределителя, при этом диаметры ветвей рабочих каналов при их числе n=3 по мере удаления их от входа входного потока соответствуют следующим соотношениям:

⊘3>⊘2≥⊘1,

⊘3>⊘2+⊘1,

где ⊘ - это диаметр ветвей соответствующего рабочего канала, а цифрами обозначены порядковые номера расположения ветвей рабочих каналов по мере их удаления от входа. Выполнение этих соотношений позволит решить задачу выполнения условий

S3>S2≥S1,

S3>S2+S1,

где S - площадь проходного сечения соответствующей ветви рабочего канала, а цифрами обозначены порядковые номера расположения ветвей рабочих каналов по мере их удаления от входа. В общем случае приведенные выше соотношения будут иметь вид

⊘n>⊘n-1>...≥⊘1,

⊘n>∑⊘i,

Sn>Sn-1>...≥S1,

Sn>∑Si,

где i изменяется от 1 до (n-1), a n - натуральный ряд чисел (1, 2, 3, 4,...).

Указанная задача решается также конструкцией дросселирующего клапана, содержащего регулировочный винт, снабженный дросселирующей иглой, установленный по резьбе в отверстии корпуса, в котором для герметизации отверстия в месте установки регулировочного винта на корпусе винт выполнен с жестко установленным на нем упором за пределами корпуса и снабжен втулкой из износостойкого упругого эластичного материала, например из силикона, с внутренним диаметром, равным диаметру штока винта, и высотой, равной или чуть больше длины штока регулировочного винта в положении его максимального выдвижения из корпуса. Силиконовая втулка установлена между корпусом устройства распределения и упором винта соосно штоку. На корпусе распределителя соосно штоку жестко установлена шайба прижима втулки к корпусу, выполненная по центру, вдоль своей продольной оси симметрии с внутренним конусообразным профилем, обращенная к корпусу большим основанием конусного профиля, с его меньшим диаметром, чуть меньше или равным наружному диаметру силиконовой втулки.

Предложенная конструкция распределительного устройства позволяет, во-первых, сосредоточить регулировку давления газа в каналах в одном месте, выведя регулировочные винты дросселирующих устройств на одну панель управления, которая может быть закреплена не на пистолете, а на других конструкциях устройства распыления порошковых покрытий. Во-вторых, указанная регулировка осуществляется не в каждом канале, а на входе каждого канала. Увеличение площади проходного сечения ветви рабочего канала по мере его удаления от входа распределителя потоков позволяет перераспределить расход входного газа таким образом, что его расход на входе последнего канала (по отношению ко входу) не будет существенно зависеть от расхода газа в предыдущих каналах и позволит добиться требуемого рабочего расхода газа во всех каналах независимо от их расположения. При этом указанная регулировка расхода в одном канале не влияет на расход в другом канале и поэтому, отрегулировав один канал, можно приступить последовательно к регулировке другого канала, не возвращаясь к первому, т.к. сбоя установленного расхода не произойдет. Это упрощает общую регулировку в целом без дополнительной подстройки.

Кроме того, предложенная конструкция узла крепления регулировочного винта дросселирующего клапана будет надежно герметизировать отверстие в корпусе для установки регулировочного винта и обеспечит плавность его хода во всем диапазоне его перемещения, что обеспечит дополнительную точность регулировки расхода в регулируемом газовом канале.

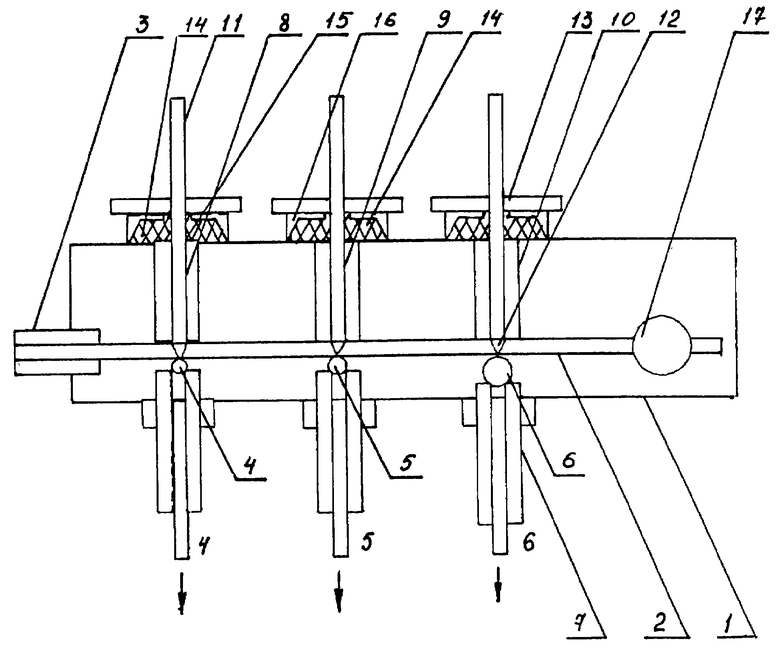

На чертеже схематично изображено устройство распределения газовых потоков с конструкцией крепления регулировочных винтов к корпусу устройства.

Устройство распределения потоков состоит из корпуса 1, в котором выполнен общий входной канал-проточка 2, связанная со входом 3 газового потока. Устройство распределения потоков в конкретном случае исполнения имеет три регулируемых канала: газовый канал 4 для разжижения факела, канал для барботажа 5, канал 6 забора газопорошковой смеси из питателя-дозатора (на чертеже показаны также сечения их ветвей-проточек в теле корпуса 1 с той же нумерацией). Каждая ветвь для подключения рабочего канала снабжена газовым штуцером 7. Каждая ветвь 4, 5, 6 снабжена дополнительным каналом-проточкой 8, 9, или 10 соответственно для установки регулировочных винтов 11 с дросселирующими иглами 12 для каждого регулируемого канала 4, 5, 6. При этом диаметр ветви 4 канала 4 меньше или равен диаметру ветви 5 канала 5, который в свою очередь меньше диаметра ветви 6 канала 6: ⊘3>⊘2>⊘1, где ⊘3 - диаметр ветви канала 6, ⊘2- диаметр ветви канала 5, ⊘1- диаметр ветви канала 4. Вариант исполнения диаметров ветвей каналов 4, 5 равными возможен, т.к. сильного влияния каналы 4, 5 друг на друга при их регулировке не оказывают при указанном расположении каналов, когда канал 6 забора газопорошковой смеси расположен дальше от входа 3 устройства. Однако оптимальным является условие ⊘2>⊘1, где ⊘ - соответствующий диаметр ветви рабочего канала. Дополнительным условием решения поставленной задачи является условие выполнения диаметра последней, дальней от входа ветви канала 6 больше суммы диаметров предыдущих ветвей каналов 4, 5: ⊘3>⊘2+⊘1. Эти условия позволяют, в свою очередь, при выполнении ветвей 4, 5, 6 рабочих каналов круглого сечения выполнить следующие соотношения площадей их проходных сечений:

S3>S2≥S1,

S3>S2+S1,

где S3 - площадь проходного сечения ветви канала 6, S2 - площадь проходного сечения ветви канала 5, S1- площадь проходного сечения ветви канала 4.

Регулировочные винты 11 снабжены упорами 13 и силиконовыми втулками 14 высотой, равной длине штока регулировочного винта 11 в положении его максимального выдвижения из корпуса 1. Силиконовые втулки 14 установлены между упорами 13 винтов и отверстиями 15 в корпусе 1 соосно штокам винтов 11. Диаметр упоров 13 больше внешнего диаметра силиконовых втулок 14. Для прижима силиконовых втулок 14 к корпусу 1 у отверстия 15 на нем жестко, соосно штокам винтов 11 и соосно отверстиям 15 в корпусе 1 установлены шайбы 16 прижима силиконовых втулок 14 к корпусу 1, которые выполнены с центральным продольным отверстием конусного профиля; шайбы 16, как это видно на чертеже, обращены большим основанием конусного профиля к корпусу 1. При этом внешний диаметр втулки 14 равен внутреннему минимальному диаметру отверстия шайбы 16 или чуть больше него. Дополнительно для контроля расхода газа в конце канала 2 может быть установлен манометр 17.

Устройство работает следующим образом.

При подаче газа на вход 3 распределителя газовых потоков последний заполняет входной канал-проточку 2 в корпусе 1 распределителя, ветви 4, 5, 6 рабочих каналов 4, 5, 6 и вспомогательные каналы-проточки 8, 9, 10. Регулировкой положения дросселирующей иглы 12 регулировочного винта 11 во вспомогательных каналах 8, 9 или 10 регулируют его проходное сечение для газа, тем самым дросселируя поток газа и регулируя его расход в ветвях рабочих каналов 4, 5 или 6. За счет указанной выше разницы в площадях проходных сечений ветвей каналов 4, 5, 6 изменение площади проходного сечения первой, меньшей по диаметру ветви канала 4, будет регулировать расход небольшой доли газа для последующего канала. Последующие каналы с большими площадями регулируемых проходных сечений ветвей потребуют большего их изменения для такого же по величине изменения своего расхода по отношению к предыдущему каналу, поэтому небольшое изменение расхода в предыдущем канале практически не будет влиять на расход последующего канала.

За счет наличия втулки 14 из эластичного, мягкого, прочного, упругого износостойкого материала, во-первых, ход регулировочного винта 11 дросселирующего клапана будет мягким, во-вторых, при углублении винта 11 в тело корпуса 1 распределителя его упор 13 будет оказывать давление на верхний (см. чертеж) торец втулки 14, прижимая ее к внешней стороне корпуса 1 в месте расположения отверстия 15 под регулировочный винт 11. При дальнейшем углублении винта 11 и увеличении давления упора 13 на втулку 14 последняя начнет плавно перемещаться к корпусу 1, заполняя конусное пространство центрального отверстия шайбы 16, "расползаясь" по корпусу 1 у отверстия 15 и более надежно его герметизируя, не оказывая большого давления на упор 13 втулки 14 и не мешая плавному ходу винта 11. При обратном ходе за счет упругих свойств материала втулки последняя будет принимать свое первоначальное положение, плавно выходя из конусной центральной полости шайбы 16, не влияя на мягкий ход регулировочного винта 11, при этом сохраняя свой прижим к отверстию 15.

Источники информации

1. Описание к а.с. №660721, Распылительная головка, М.кл. В 05 В 5/02, публ. 05.05.79. Бюл.№17.

2. Описание изобретения к патенту РФ №02115487, Пистолет-распылитель электростатический для порошковых материалов, МПК 6 В 05 В 5/025, публ. 20.07.98 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИСТОЛЕТ-РАСПЫЛИТЕЛЬ ЭЛЕКТРОСТАТИЧЕСКИЙ ДЛЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2115487C1 |

| Газовый кран | 1980 |

|

SU872885A1 |

| Дросселирующее устройство | 2018 |

|

RU2687547C1 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ЗАПОРНОГО УСТРОЙСТВА | 2009 |

|

RU2412391C2 |

| ДВУХТОПЛИВНАЯ ФОРСУНКА ДВС | 2022 |

|

RU2784858C1 |

| ГАЗОВОЗДУШНЫЙ СМЕСИТЕЛЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1988 |

|

RU2037637C1 |

| КЛАПАН ПЕРЕПУСКНОЙ С МАГНИТНОЙ ФИКСАЦИЕЙ И АВАРИЙНЫМ СБРОСОМ | 2006 |

|

RU2329427C1 |

| Двигатель внутреннего сгорания | 1979 |

|

SU877103A1 |

| КЛАПАН ПЕРЕПУСКНОЙ МАГНИТОРЕГУЛИРУЕМЫЙ ДЛЯ ДВУХФАЗНЫХ СРЕД (ВАРИАНТЫ) | 2008 |

|

RU2368831C1 |

| ПНЕВМАТИЧЕСКИЙ ПРИВОД САЯПИНА И ЭЛЕКТРОПНЕВМАТИЧЕСКОЕ УПРАВЛЯЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2131065C1 |

Изобретение относится к технике нанесения порошковых полимерных покрытий в электростатическом поле. Задачей изобретения является упрощение регулировки распределения потоков по каналам распылителя путем уменьшения взаимозависимости регулировок каждого канала, повышение точности регулировки. Для этого распределитель газовых потоков для устройства распыления порошковых полимерных покрытий включает канал входного потока, несколько регулируемых рабочих каналов, связанных с входным каналом, снабженных входными штуцерами и дросселирующими клапанами с иглами, установленными во вспомогательных каналах-проточках, пересекающих эти рабочие каналы. Отличием предлагаемого решения от прототипа является конструктивное выполнение входного канала потока газа в виде проточки в теле корпуса распределителя потоков с ответвлением в каждый рабочий канал, каждая ветвь рабочего канала и вспомогательные регулировочные каналы-проточки для них выполнены также в виде проточек, при этом диаметры ветвей рабочих каналов по мере удаления их от входа входного потока соответствуют следующим соотношениям: S3>S2≥S1, S3>S2+S1, где S - площадь проходного сечения соответствующей ветви рабочего канала, а цифрами обозначены порядковые номера расположения ветвей рабочих каналов по мере их удаления от входа. Кроме того, конструкция дросселирующего клапана содержит регулировочный винт, снабженный дросселирующей иглой, установленный по резьбе в отверстии корпуса, в котором для герметизации отверстия в месте установки регулировочного винта на корпусе винт выполнен с жестко установленным на нем упором за пределами корпуса и снабжен втулкой из износостойкого упругого эластичного материала, например из силикона, с внутренним диаметром, равным диаметру штока винта, и высотой, равной или чуть больше длины штока регулировочного винта в положении его максимального выдвижения из корпуса. Силиконовая втулка установлена между корпусом устройства распределения и упором винта соосно штоку. На корпусе распределителя соосно штоку жестко установлена шайба прижима втулки к корпусу, выполненная по центру, вдоль своей продольной оси симметрии с внутренним конусообразным профилем, обращенная к корпусу большим основанием конусного профиля, с его меньшим диаметром, чуть меньше или равным наружному диаметру силиконовой втулки. Техническим результатом изобретения является упрощение регулировки распределения потоков по каналам распылителя путем уменьшения взаимозависимости регулировок каждого канала, повышение точности регулировки. 2 н. и 1 з.п. ф-лы, 1 ил.

Sn>Sn-1>...>S1;

Sn>∑Si,

где i изменяется от 1 до n-1, n - натуральный ряд чисел (1,2,3...), нижними индексами обозначены порядковые номера расположения ответвлений рабочих каналов по мере их удаления от входа.

| ПИСТОЛЕТ-РАСПЫЛИТЕЛЬ ЭЛЕКТРОСТАТИЧЕСКИЙ ДЛЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2115487C1 |

Авторы

Даты

2005-10-20—Публикация

2004-05-21—Подача