Изобретение относится к способам очистки поверхности от углеводородных загрязнений, таких как нефть, нефтепродукты, смазки, масла, технические и бытовые жиры, и может быть использовано в различных областях промышленности для механизированной мойки и зачистки оборудования и материалопроводов.

Традиционный способ очистки аппаратов и материалопроводов - пропарка, она сопровождается загрязнением атмосферы, сбросом «замасленного» парового конденсата, вредными условиями труда мойщиков, большими затратами рабочего времени и энергоресурсов (А.А. Евдокимов, А.Ф. Богданов, В.М. Смолянов. Высокоэффективная технология очистки котлов железнодорожных цистерн. В сб. «Повышение надежности и совершенствование методов ремонта подвижного состава», СПб ПГУПС, 2002).

Наиболее эффективный метод удаления основной массы загрязнений - это промывка органическими растворителями. Чаще других применяются универсальные растворители: ацетон, керосин, уайтспирит, являющиеся легковоспламеняющимися жидкостями (Б.Г. Петрик, П.В. Чулков, С.И. Калашников. Справочник: Растворители и составы для очистки машин и механизмов, М.: Химия, 1989). Основные операции в этих способах: промывка очищаемой поверхности, откачка образующейся смеси растворителя с углеводородными загрязнениями и сброс насыщенного отработанного раствора на очистные сооружения. Однако после удаления загрязнений необходимо, как правило, очистить обработанную поверхность от остатков растворителя. Для этого смоченную растворителем поверхность сушат, например, горячим воздухом, который необходимо перед выбросом очистить, чтобы не загрязнять атмосферу. В другом варианте поверхность споласкивают, например, водой, загрязненную часть которой потребуется затем очищать, а пленку, смачивающую поверхность, испарить в процессе сушки. Следует учесть, что отработанный растворитель по мере насыщения углеводородными загрязнениями необходимо тоже очищать, чтобы не терять его, а использовать повторно. С учетом необходимости реализации вспомогательных процессов: регенерации растворителя, ополаскивания и сушки поверхности, очистки воды - рассматриваемый метод в целом представляется наиболее сложным и энергоемким. К другим недостаткам использования ЛВЖ в качестве жидких органических растворителей относятся: взрыво- и пожароопасность, вредное и даже опасное влияние на людей и живую природу при попадании в атмосферу, почву или водоем.

К другой группе способов очистки поверхности от углеводородных загрязнений относятся те, в которых используются вода и/или водные растворы. Авторы этих способов предлагают не растворять, а эмульгировать углеводородные загрязнения. Присутствие воды действительно позволяет решить ряд вопросов. Во-первых, равновесная паровая фаза над водоуглеводородной смесью содержит более половины водяного пара, играющего роль флегматизатора, и поэтому невзрывоопасна. Во-вторых, большая теплоемкость и малая вязкость воды позволяют решить одну из основных задач: прогреть и удалить из зоны обработки высоковязкие, осмоленные и засохшие загрязнения, препятствующие чистовой обработке поверхности. Основной недостаток известных методов обработки с использованием воды заключается в том, что они не решают проблемы улавливания и последующей переработки, образующиеся при обработке водяных паров.

Известен способ очистки поверхности от углеводородных (масложировых) загрязнений, основанный на использовании двух жидкостей (патент РФ №2019318, МПК В08В 3/08, дата приоритета 28.07.1992, опубл. в 1994 г.). Отмывку поверхности изделий по этому способу проводят моющим раствором и извлекают отмытые загрязнения из моющего раствора с помощью экстрагента - вспомогательной жидкости, которая не образует устойчивой эмульсии с моющим раствором, но при этом способна селективно извлекать из него масложировые загрязнения. По мере насыщения экстрагента углеводородными загрязнениями его (экстракт) направляют на перегонку. Экстрагент отгоняют (регенерируют) и возвращают в рецикл для повторного использования. Чтобы смыть вязкие загрязнения моющим раствором процесс должен протекать при температуре >70°C, а чтобы их экстрагировать, раствор следует охлаждать до ~30°C. Таким образом, только в основном циркуляционном контуре всю массу моющего раствора необходимо быстро нагревать от ~25 до 75°C, подавать на мойку, далее охлаждать от 75 до ~25°C, направлять на экстракцию, а затем отделять от экстракта и снова нагревать, чтобы использовать повторно. Для регенерации экстрагента во втором циркуляционном контуре потребуется значительно усложнить технологическую схему, добавить еще несколько аппаратов и увеличить и без того рекордный расход энергоресурсов. Все это значительно увеличивает капитальные и эксплуатационные затраты на очистку и позволяет характеризовать способ, как бесперспективный.

Известен также способ очистки поверхности от нефтепродуктов (АС СССР №944685, МПК В08В 3/08, опубл. в 1982 г.). По этому способу очистку поверхности осуществляют водным раствором технических моющих средств (ТМС) на основе поверхностно-активных веществ (ПАВ) и электролитов. Такой раствор образует устойчивую эмульсию с углеводородными загрязнениями. Для регенерации моющего раствора эмульсию разделяют элекгрофлотацией, после чего органическую фазу удаляют, а водный раствор возвращают в рецикл для повторного использования. Названные процессы составляют основной контур, в котором циркулирует вся масса моющего раствора. Указанный способ обработки позволяет обеспечить требуемую степень очистки поверхности и использовать моющий раствор повторно. Однако разделение устойчивой эмульсии весьма сложная задача, решение которой, как правило, сопровождается появлением новых нерешенных проблем. Так, при электрофлотации значительно ускоряется коррозионный износ оборудования, пассивируются электроды, возникает проблема газоразделения, вентиляции помещения. Для предварительной электрокоагуляции необходимы затраты материалов и электроэнергии. Оборудование установки потребуется изготовить из кислотостойкого материала. Кроме того, для обработки всей массы моющего раствора потребуются габаритные аппараты большой пропускной способности. В частности, для улавливания водяных паров, содержащих не только углеводороды, но и водород, потребуется значительно увеличить поверхность теплообмена конденсаторов.

Известен способ промывки цистерн и извлечение остаточной жидкости, который включает отсасывание и/или откачку остаточной жидкости, подачу моющего раствора в цистерну, разделение смеси нефть-вода с подачей инертного газа (флотация) для отделения нефтяного компонента (патент РФ №2099156, МПК B08B 9/08, дата приоритета 23.09.1993 г., опубликован 17.06.1993 г.). Недостатки этого способа: необратимые потери дорогого инертного газа, проведение каждой из операций на отдельном транспортном средстве, большие габаритные размеры аппаратов, например конденсатора паров, сильно разбавленных воздухом.

Известны способы очистки поверхности от загрязнений нефтью с помощью коагулянта и различных депрессантов, в качестве которых используют присадки, содержащие полимеры и углеводородный растворитель (патент РФ №2109583, МПК B08B 9/08, дата приоритета 12.03.1997, опубликован 27.04.1998 г.) или водную смесь углеводородов и солей, содержащих азот, фосфор и калий, с последующей обработкой поверхности горячей водой или острым паром (патент РФ №2104103, МПК В09С 1/10, дата приоритета от 21.05.1996 г., опубликован в 1998 г.). К недостаткам этих способов, кроме отмеченных ранее, следует отнести большой расход реагентов и тепла (t>95°C) и сложность реализации процессов.

Известен двухступенчатый способ очистки поверхности от углеводородных загрязнений, включающий (на первой ступени) отмывку поверхности подогреваемым водным раствором ТМС, в состав которого входит неионогенное ПАВ на основе алкокисисилата жирного спирта 2-4 мас. % и кальцинированная сода - остальное, а на второй ступени ополаскивание отмытой поверхности чистой водой для удаления остатков соды и других компонентов моющего раствора (патент РФ №2200637, МПК B08B 3/08, дата приоритета 23.04.2001 г., опубликован в 2003 г.). Существенная особенность этого способа - применение тонкослойного отстойника для эффективного разделения фаз и поддержания определенного состава моющего раствора с концентрацией ТМС 1,5-4 мас. %. Указанный способ успешно применяется для внутренней мойки оборудования, загрязненный моющий раствор в тонкослойном отстойнике разделяется достаточно полно и очищенный водный раствор целиком направляется на повторное использование, сброс загрязненных стоков отсутствует. Тем не менее, рассматриваемый способ имеет ряд существенных недостатков. Для обеспечения требуемой полноты разделения всей массы загрязненного моющего раствора требуется сепарационное оборудование большой пропускной способности, а для поддержания хорошей моющей и деэмульгирующей способности раствора - неоправданно большие расходы ТМС и ПАВ. Не решены вопросы улавливания нефтесодержащих паров.

Наиболее близок к заявляемому изобретению и принят в качестве прототипа «Способ очистки поверхности от углеводородных загрязнений» (патент РФ №2262396, МПК B08B 3/02, дата приоритета 09.02.2004 г., опубликован 20.10.2005 г.). Указанный способ заключается в двухступенчатой струйной очистке:

- (первый этап) для быстрого разогрева и удаления основной массы углеводородных загрязнений в качестве рабочего тела используют многофазную, многокомпонентную смесь, образовавшуюся в результате предыдущей зачистки, где в качестве дисперсионной среды присутствует вода, потери которой с паром, отделяемым обводненным углеводородным слоем и удаляемым количеством обводненного шлама восполняют;

- (второй этап) чистовую обработку осуществляют циркулирующим и предварительно очищаемым от захваченных загрязнений моющим агентом, в качестве которого используют воду либо водный раствор поверхностно-активных веществ, часть моющего агента по мере снижения его качества направляют на восполнение потерь воды в рабочем теле (первого этапа), а взамен добавляют соответствующее количество свежеприготовленного водного раствора или чистой воды;

- отделенную на первом этапе часть обводненного углеводородного слоя в отдельном отстойнике разделяют на водный и углеводородный слои, водный слой возвращают в рецикл на подпитку рабочего тела (первого этапа), а отсепарированный углеводородный слой направляют на утилизацию.

Другие признаки прототипа касаются приготовления и поддержания требуемых кондиций моющего раствора для второго этапа обработки, а также выведения и промывки извлеченных при промывке шламов. Все эти вопросы в настоящей заявке мы не рассматриваем по следующим причинам:

1. В транспортируемых и используемых товарных нефтепродуктах механические примеси практически полностью отсутствуют (то же касается и товарных масло- и жиропродуктов), поэтому необходимость отделения и переработки шламов в подавляющем большинстве случаев отпадает.

2. Техническая вода, используемая для приготовления моющих растворов, содержит достаточное количество солей, что препятствует стабилизации водно-углеводородных эмульсий, образующихся при отмывке.

При очевидных преимуществах прототипа, он имеет существенные недостатки: довольно сложная технологическая схема и неоправданно большие энергозатраты, связанные с расходом реагентов и циркуляцией довольно большого количества воды не только на втором этапе обработки, но и на первом, где, в соответствии с формулой, необходимо наличие в рабочем теле водной дисперсионной среды.

Но вода, как компонент рабочего тела на первом этапе обработки, необходима только для флегматизации продуктов промывки, способных воспламениться. Для этого совсем не обязательно, чтобы в рабочем теле воды было больше, чем углеводородов. Известно, что даже в отсепарированных высоковязких нефтепродуктах содержится более 40% воды, не считая эмульгированной. Такого содержания воды вполне достаточно, чтобы исключить вероятность воспламенения паров при температуре использования рабочего тела. А поскольку на первом этапе обработки мы добиваемся удаления основной массы углеводородных загрязнений, вполне целесообразно использовать для этой цели также эмульсию воды в углеводородах. Почему? Во-первых, это не менее эффективно, поскольку неполярный растворитель легче разрушает загрязнения даже затвердевшие, и при достаточном напоре струи его расход на промывку можно уменьшить, а присутствие воды весьма существенно снижает вязкость углеводородов, что позволяет использовать для струйной отмывки даже обводненные мазуты. Во-вторых, это более экономично, поскольку общий расход воды на обработку снижается в 3-5 раз (сравните составы прямой и обратной эмульсий). В результате - существенное снижение суммарных энергозатрат.

На стадии чистовой обработки (второй этап) использовать чистую воду и моющие растворы специально подобранного состава тоже необязательно, если обеспечить достаточный напор струи и попадание ее на каждый из участков отмываемой поверхности. Присутствие в воде небольшого количества эмульгированных углеводородов никак не отражается на качестве очистки, поскольку при высокой скорости струйной обработки одновременно исключаются и контакт частиц дисперсной фазы с отмываемой поверхностью, и расслоение эмульсии.

Технической задачей, на решение которой направлено предлагаемое изобретение, является упрощение технологической схемы очистки и снижение общих затрат на обработку.

Сущность заявляемого решения заключается в том, что двухступенчатый способ очистки поверхности от углеводородных загрязнений включает:

первый этап, заключающийся в подаче рабочего тела в виде струи на обрабатываемую поверхность и удалении из зоны обработки продуктов промывки,

второй этап, заключающийся в ополаскивании отмытой поверхности вторым рабочим телом и удалении продуктов промывки.

Продукты промывки с обоих этапов обработки отводят в сборник-сепаратор для их грубого разделения на три слоя: углеводородный, водный и эмульсионный, где представлены оба типа эмульсий (прямая и обратная), обезвоживание части углеводородного слоя с возвратом извлеченной воды в рецикл для восполнения потерь и возврат, хотя бы части двух других слоев на повторное использование.

Сбор продуктов промывки на первом и втором этапах осуществляется в один сборник-сепаратор, где непрерывно происходит их грубое разделение на углеводородный, водный и эмульсионный слои. На первом этапе обработки в качестве рабочего тела используют эмульсионный слой, где представлены оба типа эмульсии (прямая и обратная). Чистовую обработку (второй этап) осуществляют водным слоем продуктов предыдущей зачистки.

По крайней мере, часть продуктов предыдущей зачистки в виде углеводородного слоя направляют на станцию обезвоживания (например, по патенту РФ №2327504, БИ №18, 2008, приоритет от 31.08.2006), где из него отделяют воду (например, по патенту РФ №2315803, БИ №3, 2008, приоритет от 07.11.2005) и возвращают ее на восполнение потерь водного слоя, используемого для чистовой обработки, а обезвоженные углеводороды реализуют, как товарный продукт.

Предлагаемый способ позволяет, сохраняя качество очистки поверхности, существенно упростить технологическую схему (за счет исключения аппаратуры, предназначенной для специальной подготовки рабочих тел и промывки извлеченного шлама), а также значительно сократить затраты энергоресурсов на обработку. Действительно, возврат на повторное использование воды, отсепарированной в процессе обезвоживания углеводородного слоя, позволяет почти полностью прекратить потребление природной воды, расходуемой ранее на приготовление рабочих тел.

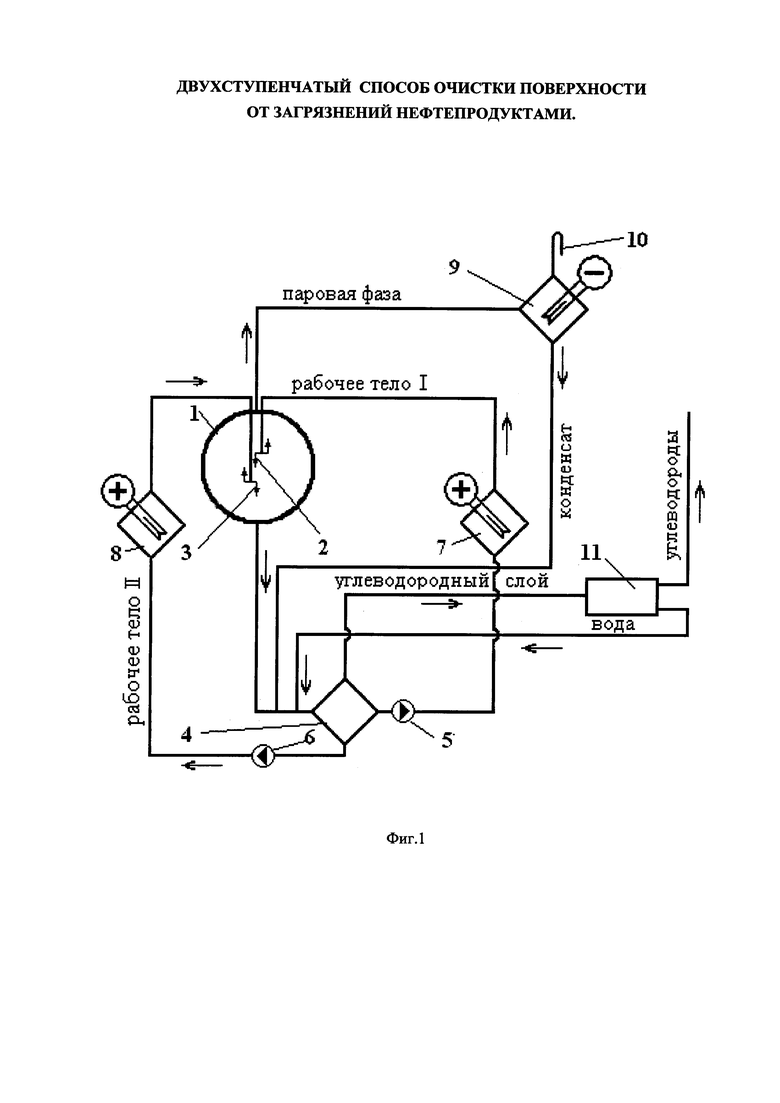

Сущность предлагаемого изобретения поясняется чертежом, где на Фиг. представлена принципиальная схема, поясняющая сущность предлагаемого способа.

На схеме показаны:

1 - обрабатываемая емкость; 2 и 3 - моечные машинки; 4 - сборник-сепаратор продуктов промывки; 5 и 6 - напорные насосы; 7 - подогреватель рабочего тела 1; 8 - подогреватель рабочего тела 2; 9 - конденсатор паров; 10 - воздушка; 11 - станция обезвоживания углеводородов, например, по патенту РФ №2327504 (БИ №18, 2008, приоритет от 31.08.2006).

Очистка внутренней поверхности обрабатываемой емкости 1 протекает следующим образом. На первом этапе обработки через сопла моечной машинки 2, вращающейся или колеблющейся по специальной программе, из средней части сборника-сепаратора 4 насосом 5 подают рабочее тело I, представляющее собой подогретый в подогревателе 7 эмульсионный слой, образовавшийся в результате расслоения продуктов предыдущей промывки. Продукты промывки возвращаются в сборник-сепаратор 4, где происходит их грубое разделение на три слоя: верхний (углеводородный), нижний (водный) и эмульсионный, включающий оба типа эмульсии (прямую и обратную).

Когда основная масса углеводородных загрязнений из емкости 1 удалена, приступают ко второму этапу обработки - чистовой мойке (ополаскивание). Для этого через сопла другой моечной машинки 3 насосом 6 из нижней части сборника-сепаратора 4 подают рабочее тело II, представляющее собой подогретый в подогревателе 8 водный слой, образовавшийся в результате расслоения продуктов предыдущей промывки. При этом обеспечивается необходимый напор, а вращение моечной машинки 3 осуществляется по специальной программе, обеспечивающей попадание струи на каждый из участков отмываемой поверхности. Продукты чистовой промывки возвращаются тоже в сборник-сепаратор 4 для грубого разделения.

Часть верхнего слоя (обводненные углеводороды) отправляется на станцию обезвоживания 11, соответствующую, например, патенту РФ №2327504, где из него отделяют воду, например, в соответствие с патентом РФ №2315803 (БИ №3, 2008), и возвращают ее на восполнение потерь водного слоя в сборник 3, замыкая рецикл. А обезвоженные углеводороды реализуют, как товарный продукт.

Обработка по описанной схеме имеет ряд преимуществ:

1. Для сбора и грубого разделения продуктов промывки с первой и второй стадий используется один сборник-сепаратор, что значительно упрощает технологическую схему и сокращает число единиц используемого оборудования.

2. Чистовая обработка водным слоем, не требующим дополнительной подготовки, позволяет избежать дополнительных затрат, связанных с приготовлением и последующей регенерацией компонентов моющих растворов, а также значительно сократить производственные объемы.

Отдельные признаки способа в части реализуемости были проверены на двух универсальных мобильных промывочных станциях (УМПС), эксплуатировавшихся в вагонном депо на ст. Псков и ст. Морозовская. Так, время обработки цистерн из-под высоковязких нефтепродуктов (мазуты, парафины, высокосернистые сорта нефти и др.) по двухступенчатой схеме обработки на ст. Морозовская сократилось от 60-90 до 30-40 мин, как следствие, увеличилась пропускная способность УМПС и уменьшились удельные энергозатраты. При этом качество очистки стенок цистерн не снизилось.

Заявленные технические решения были проверены в лаборатории и на пилотных установках (Евдокимов А.А. Очистка нефтеналивного и нефтетранспортного оборудования. Проблемы и решения. // Экология и промышленность России. №2, 2010, с. 7-9; Иоффе О.Б., Евдокимов А.А. Результаты испытаний пилотной установки обезвоживания вязких нефтепродуктов. // Экология и промышленность России. №2, 2010, с. 22-25).

Таким образом, заявляемый способ, решая основную задачу (отмывка поверхности от загрязнений), позволяет значительно упростить технологическую схему и существенно сократить общие затраты на обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ЕМКОСТИ ОТ ЗАГРЯЗНЕНИЙ НЕФТЕПРОДУКТАМИ | 2019 |

|

RU2720938C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2004 |

|

RU2262396C1 |

| СПОСОБ МОЙКИ НАРУЖНОЙ ПОВЕРХНОСТИ ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2245807C1 |

| СПОСОБ ПОДГОТОВКИ НЕФТЕНАЛИВНЫХ ЦИСТЕРН К РЕМОНТУ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2237586C2 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ЦИСТЕРН ОТ ОСТАТКОВ ОРГАНИЧЕСКИХ ПРОДУКТОВ И МОЮЩЕЕ СРЕДСТВО, ИСПОЛЬЗУЕМОЕ В СПОСОБЕ | 2007 |

|

RU2357811C1 |

| СПОСОБ ОЧИСТКИ ЗАМАСЛЕННОЙ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2221084C2 |

| СПОСОБ ПОДГОТОВКИ ГАЗОВЫХ ЦИСТЕРН К РЕМОНТУ И/ИЛИ ТЕХНИЧЕСКОМУ ОСВИДЕТЕЛЬСТВОВАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2205709C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2001 |

|

RU2200637C2 |

| СПОСОБ ОЧИСТКИ СЕПАРАТОРОВ ГАЗОПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2491134C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОЗАГРЯЗНЕННЫХ НЕФТЕСОДЕРЖАЩИХ ВОД, ОСАДКОВ И ГРУНТОВ И АППАРАТНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2331587C1 |

Изобретение относится к способам очистки поверхности от углеводородных загрязнений и может быть использовано в различных областях промышленности для механизированной мойки и зачистки оборудования и материалопроводов при подготовке к внутреннему осмотру, ремонту и/или смене содержимого. Способ включает первый этап, заключающийся в подаче рабочего тела в виде струи на обрабатываемую поверхность и удаление из зоны обработки продуктов промывки, и второй этап, заключающийся в ополаскивании отмытой поверхности вторым рабочим телом и удалении продуктов ополаскивания. Продукты промывки и ополаскивания с обоих этапов обработки отводят в сборник-сепаратор для их грубого разделения на углеводородный, водный и эмульсионный слои. Эмульсионный слой, содержащий прямую и обратную эмульсии, используют в качестве рабочего тела на первом этапе обработки. Водный слой используют в качестве рабочего тела на втором этапе обработки. Часть углеводородного слоя направляют на станцию обезвоживания для отделения от него воды и возврата ее на восполнение потерь водного слоя, а обезвоженные углеводороды реализуют как товарный продукт. Технический результат: эффективная отмывка поверхности от загрязнений при упрощении технологии и сокращении общих затрат. 1 ил.

Двухступенчатый способ очистки поверхности от загрязнений нефтепродуктами, включающий первый этап, заключающийся в подаче рабочего тела в виде струи на обрабатываемую поверхность и удаление из зоны обработки продуктов промывки, второй этап, заключающийся в ополаскивании отмытой поверхности вторым рабочим телом и удалении продуктов ополаскивания, отличающийся тем, что продукты промывки и ополаскивания с обоих этапов обработки отводят в сборник-сепаратор для их грубого разделения на углеводородный, водный и эмульсионный слои, при этом эмульсионный слой, содержащий прямую и обратную эмульсии, используют в качестве рабочего тела на первом этапе обработки, водный слой используют в качестве рабочего тела на втором этапе обработки, а часть углеводородного слоя направляют на станцию обезвоживания для отделения от него воды и возврата ее на восполнение потерь водного слоя, а обезвоженные углеводороды реализуют как товарный продукт.

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2004 |

|

RU2262396C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 1998 |

|

RU2135304C1 |

| СПОСОБ МЕХАНОТЕРМОХИМИЧЕСКОЙ ОЧИСТКИ ОБЪЕКТОВ ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2000 |

|

RU2176936C1 |

| Калориметрический способ измерения толщины пластин | 1986 |

|

SU1441191A1 |

| US 5078799 A, 07.01.1992.. | |||

Авторы

Даты

2016-07-20—Публикация

2015-03-30—Подача