Изобретение относится к пищеконцентратной промышленности, в частности к способам производства экструдированных крупяных продуктов.

Наиболее близким к предлагаемому по технической сущности является способ приготовления экструзионных продуктов (Патент №1829916, МКИ3 А 23 Р 1/08, опубл. 23.07.1993 г., Бюл. №27), заключающийся в смешивании продуктов с последующим экструдированием смеси.

Недостатками известного способа являются ограниченность его применения в плане переработки зернового сырья, а также жесткие режимы процесса - высокие давления и температуры, что нежелательно при экструдировании термолабильных пищевых смесей.

Техническая задача изобретения - получение комбинированного экструдированного продукта питания высокого качества, повышение его пищевой ценности и расширение ассортимента выпускаемых экструдированных изделий.

Поставленная задача достигается тем, что в предлагаемом способе производства экструдированных гороховых палочек, предусматривающем смешивание гороха с белковыми пищевыми добавками и экструдирование полученной смеси, новым является то, что горох измельчают до размера частиц от 0,32 до 0,63 мм и затем смешивают с белковым сырьем животного происхождения в количестве 3...5% к массе гороха, увлажняют полученную смесь до 14...17% и осуществляют ее обработку на экструдере при температуре продукта перед матрицей 453,3...458,3 К и давлении в предматричной зоне экструдера 6,0...6,5 МПа.

Технический результат изобретения заключается в получении качественного экструдированного продукта питания с высокой пищевой ценностью при соблюдении рациональных параметров процесса (температуры и давления перед матрицей и др.), а также в расширении ассортимента выпускаемых экструдированных изделий.

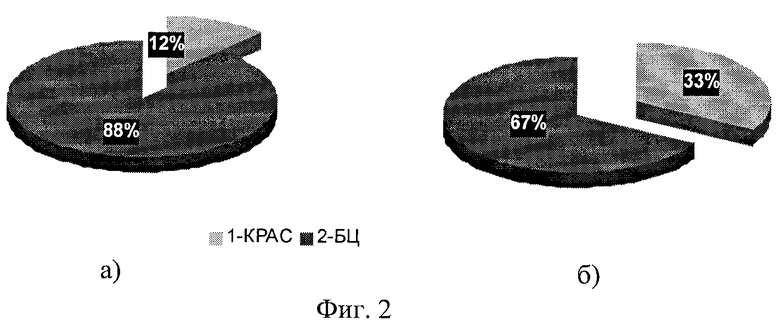

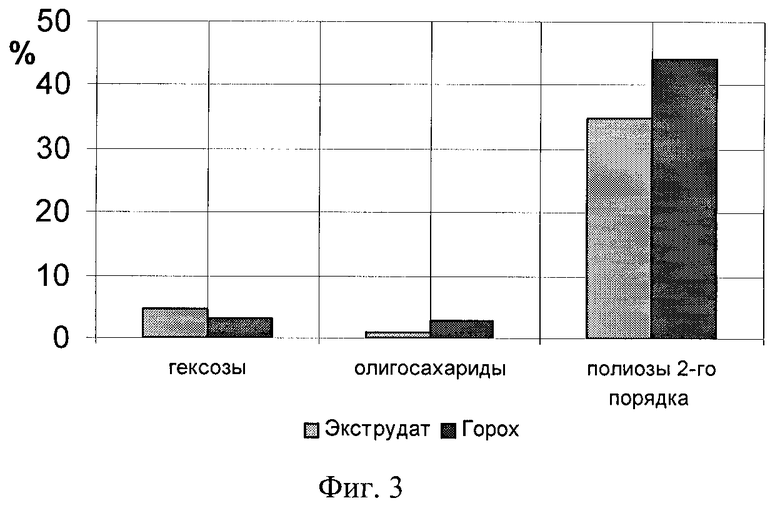

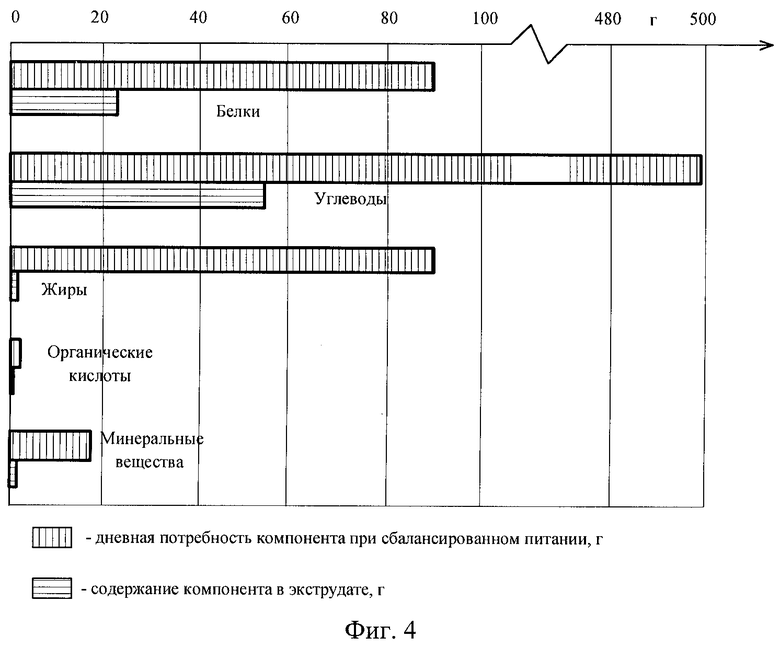

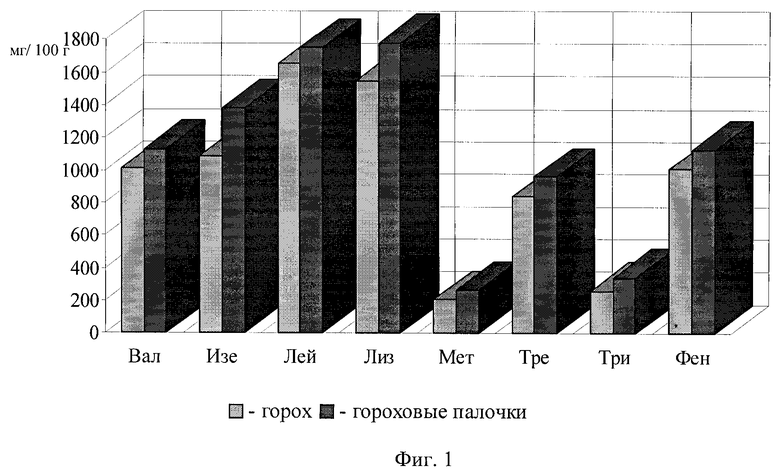

На фиг.1 изображена сравнительная характеристика аминокислотного состава экструдированных гороховых палочек и гороха с белковой добавкой экструдата; на фиг.2 - сравнительная характеристика биологической ценности и коэффициента различия аминокислотного скора (КРАС) хрустящих гороховых палочек (а) и кукурузных палочек (б); на фиг.3 - сравнительная характеристика углеводного комплекса гороха с белковой добавкой и гороховых палочек; на фиг.4 - диаграмма пищевой ценности экструдированных гороховых палочек в сравнении с формулой сбалансированного питания.

Получение экструдированных гороховых продуктов - одно из перспективных направлений комплексной переработки зернового сырья. Интерес к растениям как источникам получения пищевых белков возник сравнительно недавно благодаря стремительному научно-техническому прогрессу в сфере производства продовольствия и возникшим качественно новым направлениям интенсификации процессов получения пищи из вторичных ресурсов и нетрадиционных источников.

При выборе рецептурного состава смеси гороха с белковой добавкой учитывали ряд факторов. Во-первых, необходимость максимального обогащения экструдированного продукта белками животного происхождения и минеральными веществами для достижения их физиологической дозы. Необходимо наряду с развитой структурой экструдатов стремиться к получению сбалансированных по пищевой ценности продуктов. Во-вторых, достижение приятного вкуса и привлекательной структуры, изменяющих традиционные характеристики гороха. Также стоит отметить, что именно внешний вид является одним из основных факторов при выборе потребителем продуктов питания.

Поэтому применяли белковую добавку Drinde Li из пищевого свиного сырья в количестве 3...5%, что позволяло получать качественные экструдированные продукты с хорошим коэффициентом вспучивания.

Анализируя аминокислотный состав белковой добавки Drinde Li 15/A, следует отметить высокое содержание в ней глицина, изолейцина и триптофана.

Способ осуществляется следующим образом. В качестве исходного сырья использовали: горох шелушеный (ГОСТ 6201-68) и белковую добавку Drinde Li (Дания).

Горох измельчали в дробилке и отсеивали через сито №2 с целью выравнивания гранулометрического состава от 0,32 до 0,63 мм, затем загружали в смеситель и тщательно смешивали с белковой добавкой Drinde Li 15/A (Дания) в количестве 3...5% к массе гороха и увлажняли полученную смесь до влажности 14...17%.

Далее осуществляют обработку смеси на одношнековом экструдере при температуре продукта перед матрицей 453,3...458,3 К, скорости вращения шнека 8...10 с-1 и давлении в предматричной зоне экструдера 6...6,5 МПа (рациональные параметры процесса).

Перерабатываемый материал через загрузочный патрубок поступает в рабочую камеру, где перемещается шнеком к матрице.

По мере продвижения продукт в зоне смешения частично перемешивается, в зоне сжатия происходит скачкообразное увеличение давления и уплотнение продукта вследствие резкого уменьшения размеров винтового канала. В зоне пластификации осуществляется частичное превращение гранул продукта в расплав за счет трения между частицами продукта и витками шнека.

Затем происходит дальнейшее сжатие продукта. Далее в зоне гомогенизации происходит превращение размягченных гранул в однородный расплав за счет возрастания давления. Давление расплава продукта в зоне дозирования достигает необходимого значения, обеспечивается окончательное расплавление мелких включений, и образуется расплав, однородный по структуре и температуре. Это позволяет для нормальной работы экструдера иметь заданную, однородную по сечению температуру расплава продукта.

В зоне стабилизации происходит выравнивание давления и температурных полей расплава продукта. Затем он попадает в предматричную зону и продавливается через выходное отверстие в матрице.

После выхода продукта из матрицы в результате резкого перепада температуры и давления происходит мгновенное испарение влаги, аккумулированная продуктом энергия высвобождается со скоростью, примерно равной скорости взрыва, что приводит к образованию пористой структуры и увеличению объема экструдата (вспучиванию). При этом в результате "взрыва" продукта (или "декомпрессионного шока") происходят глубокие преобразования его структуры: разрыв клеточных стенок, деструкция, гидролиз [Термопластическая экструзия: научные основы, технология, оборудование// Под. ред. А.Н.Богатырева, В.П.Юрьева. - М.: Ступень, 1994. - 200 с.].

При этом получают экструдированные гороховые палочки хорошего качества, степень вспучивания которых составляет около 280% при диаметре матрицы 3·10-3 м (степень вспучивания определяется как отношение площади поперечного сечения экструдата к площади выходного отверстия матрицы экструдера).

Способ поясняется следующими примерами.

Пример 1. Горох с размером частиц от 0,32 до 0,63 мм тщательно смешивают с белковой добавкой Drinde Li 15/А (Дания) в количестве 3% к массе гороха. Затем увлажняют полученную смесь до 16% и осуществляют ее обработку на одношнековом экструдере при температуре продукта перед матрицей 453,3 К, скорости вращения шнека 8,5 с-1 и давлении в предматричной зоне экструдера 6,0 МПа. При этом степень вспучивания экструдированных палочек составляет 300%. Результаты представлены в табл. 1.

Пример 2. Технология приготовления экструдированных гороховых палочек аналогична примеру 1, но доля белковой добавки Drinde Li к массе гороха составляет 4%, увлажняют полученную смесь до 15%, а затем осуществляют ее обработку на экструдере при температуре продукта перед матрицей 458 К, скорости вращения шнека 9 с-1 и давлении в предматричной зоне экструдера 6,5 МПа. Степень вспучивания экструдата составляет 270%. Результаты представлены в табл. 1.

Пример 3. Технология приготовления экстру дированных гороховых палочек аналогична примеру 1, но доля белковой добавки Drinde Li к массе гороха составляет 5%, увлажняют полученную смесь до 15%, а затем осуществляют ее обработку на экструдере при температуре продукта перед матрицей 458,3 К, скорости вращения шнека 9,5 с-1 и давлении в предматричной зоне экструдера 6,4 МПа. Степень вспучивания экструдата составляет 250%. Результаты представлены в табл. 1.

Экспериментальные данные процесса экструзии экструдированных гороховых палочек (примеры 1-3)

экструдируемой смеси, %

Использование гороха с размером частиц до 0,32 мм приводило к неустойчивому процессу экструзии, забиванию продуктом выходного отверстия. В результате экструзии крупы с размером частиц более 0,63 мм вспучивание продукт осуществляется неравномерно - диаметр вспученного продукта изменяется от 3,5 до 4,0 мм; продукт представлял собой палочки с неравномерной по сечению пористостью. В сечении продукта можно было различить включение небольшого количества частиц, что можно объяснить неполным переходом частиц гороха в расплав.

При выборе рецептурного состава смеси гороха с белковой добавкой учитывали ряд факторов. Во-первых, необходимость максимального обогащения экструдированного продукта белками животного происхождения и минеральными веществами для достижения их физиологической дозы. Необходимо наряду с развитой структурой экструдатов стремиться к получению сбалансированных по пищевой ценности продуктов. Во-вторых, достижение приятного вкуса и привлекательной структуры, изменяющих традиционные характеристики гороха. Также стоит отметить, что именно внешний вид является одним из основных факторов при выборе потребителем продуктов питания.

Верхняя граница дозировки определялась экономической целесообразностью получения нового экструдированного продукта.

Кроме того, экспериментально установлено, что по вкусовым свойствам и внешнему виду в целесообразно внесение не более 5% белковой добавки Drinde Li к массе гороха. При увеличении содержания добавки свыше 5% экструдированные гороховые палочки не обладали достаточной степенью вспучивания. Внесение белковой добавки в объеме менее 3% не приводило к повышению пищевой ценности и достижению сбалансированности ценных компонентов в палочках.

Необходимость увлажнения смеси гороха с белковой добавкой (до 14...17%) обусловлена следующими соображениями. Доказано, что расширение продукта на выходе из отверстий матрицы непосредственно является следствием физических свойств воды [Термопластическая экструзия: научные основы, технология, оборудование/ Под. ред. А.Н.Богатырева, В.П.Юрьева. - М.: Ступень, 1994. - 200 с.]. При таких термических условиях (изменение температуры в экструдере может быть в пределах от 130 до 200°С) и под очень большим давлением вода существует только в жидком состоянии. Когда пластифицированный материал выходит из матрицы и достигает атмосферного давления, вода из состояния перегретой жидкости мгновенно превращается в пар, выделяя значительное количество энергии. Под действием давления пара в продукте образуются поры, а оставшиеся целыми крахмальные зерна разрываются. Если влаги в смеси было менее 14%, то ее оказывалось недостаточно, и продукт на выходе из экструдера не вспучивался. И, наоборот, если влаги в продукте было более 17%, это также приводило к снижению степени вспучивания, так как при этом формируется более плотная структура продукта с грубой консистенцией. Причина этих изменений заключается в том, что при увеличении влажности повышается пластичность массы, а это обуславливает снижение механических напряжений в экструдате. Следовательно, количество теплоты, выделяемой в результате работы сил вязкого трения, оказывалось недостаточно для получения вспученной структуры.

Экструдер должен работать при давлении продукта в предматричной зоне, не превышающем оптимального значения. Это необходимо, так как величина давления однозначно определяет температуру обработки продукта, от которой, в свою очередь, зависит качество готового изделия. Установлено [Термопластическая экструзия: научные основы, технология, оборудование/ Под. ред. А.Н.Богатырева, В.П.Юрьева. - М.: Ступень, 1994. - 200 с.], что основные компоненты (углеводы, белки, жиры, витамины и др.) пищевых продуктов имеют различную оптимальную температуру, необходимую для протекания полных и качественных физико-химических изменений при экструзии.

Для эффективного и качественного протекания экструзии необходимо подобрать такой характер изменения температуры, при котором основные компоненты продуктов подвергались бы, с одной стороны, полной гидротермической обработке, а с другой - на них оказывалось "мягкое" (щадящее) температурное воздействие, предотвращающее их термическое разложение.

Анализ теоретических и экспериментальных данных [Остриков А.Н. Математическая модель неизотермического течения жидкости в предматричной зоне экструдера / А.Н.Остриков, И.О.Павлов, Р.В.Ненахов, В.Н. Василенко // Хранение и переработка сельхозсырья. - 2001. - №12. - С.7-9; Остриков А.Н. Разработка экструзионного оборудования нового поколения для переработки термолабильных пищевых продуктов / А.Н.Остриков А.С, Рудометкин., О.В.Абрамов, В.Н.Василенко // Техника машиностроения. - 2002. - №8.- С.90-93] показал, что для качественного проведения экструзионной обработки необходимо плавное повышение температуры продукта с последующей стабилизацией. Экспериментально установлено, что именно температура продукта перед матрицей Т=453,3...458,3 К позволяет достичь давления в предматричной зоне экструдера Р=6...6,5 МПа. В этом диапазоне температур происходят полные и глубокие физико-химические изменения белков, углеводов и других компонентов, придающие им свойства, наиболее приемлемые для полного усваивания человеческим организмом.

Полученные (при рациональных параметрах процесса) экструдированные гороховые палочки с белковой добавкой Drinde Li были исследованы по комплексу показателей, характеризующих потребительские свойства, пищевую и энергетическую ценность готового изделия. Их измельчали, просеивали через металлическую сетку №025 (ГОСТ 4601-73) и подвергали анализам. Экструдированные гороховые палочки анализировали по органолептическим показателям по ГОСТ 15113.3-77, влажности - по ГОСТ 15113.4-77, кислотности - по ГОСТ 15113.5-77.

Органопептические показатели: получен продукт в виде прямых или изогнутых коротких палочек округлого поперечного сечения, с шероховатой поверхностью и развитой пористостью. По цвету (кремовому с желтоватым оттенком), вкусу и аромату (соответствующему исходному виду сырья) экструдат имеет удовлетворительные потребительские данные, характерные для такой группы пищевых продуктов, как "сухие завтраки".

Для оценки качественных характеристик экструдированных гороховых палочек были исследованы следующие их физико-химические свойства: набухаемость (водопоглотительная способность), растворимость и водоудерживающая способность. Эти важные показатели, демонстрирующие возможность экструдата связывать воду и растворяться в ней, характеризуют его углеводный состав, а также потребительские свойства и частично усвояемость продукта. Получены следующие результаты: набухаемость - 2,1 г/г, растворимость - 45,4% и водоудерживающая способность измельченного экструдата - 3,52 г/г. Установлено, что данные показатели хрустящих гороховых палочек соответствуют аналогичным, свойственным традиционным сухим завтракам.

Другие физико-химические характеристики также соответствовали нормам для этой категории изделий (табл. 2). Энергетическая ценность полученного продукта составляет 1431,5 кДж/100 г, в то время как гороха - 1248,6 кДж/100 г.

Физико-химические показатели экструдата

Определение биологической ценности экструдатов. Оценку аминокислотной сбалансированности и биологической ценности продуктов проводили по следующим показателям: коэффициент различия аминокислотного скора (КРАС) и биологическая ценность (БЦ) пищевого белка. Для сравнения и соответственно расчета биологической ценности экструдата параллельно приводим данные по аминокислотному составу гороха (фиг.1).

Анализ данных показал, что количество аминокислот в экструдате превышает их содержание в горохе. Это обусловлено уменьшением конечной влажности экструдата и частично его обогащением белковыми веществами белковой добавки. При этом наблюдается значительное увеличение таких незаменимых аминокислот как изолейцин, лизин, триптофан.

Рассчитанные значения биологической ценности и КРАС гороховых палочек в сравнении с традиционными кукурузными палочками приведены на фиг.2.

Анализ пищевой ценности разработанных экструдированных продуктов. Одним из основных требований к продуктам питания, помимо высоких потребительских свойств, является сбалансированность их состава.

Соотношение компонентов в "идеальном" продукте, обоснованное Институтом Питания Академии медицинских наук РФ, в сравнении с составом полученных экструдатов представлено на фиг.3.

Как видно из диаграммы на фиг.4, за счет потребления 100 г хрустящих гороховых палочек можно удовлетворить суточную потребность в белке на 21,6%, углеводах - 12,9% и минеральных веществах - 15,7%.

Апробированные на примере экструдатов из гороха с внесением белковых добавок технологии могут иметь большие перспективы, в частности для производства продуктов более сбалансированного состава или специального назначения. Практические шаги по использованию других белковых добавок (например, на основе белковых гидролизатов) для получения экструдата высокой биологической ценности представляют большой научный интерес и показывают необходимость дальнейшего изучения этого перспективного направления.

Таким образом, предлагаемое изобретение по сравнению с базовым позволит:

- получать экструдированные гороховые палочки с хорошими потребительскими свойствами и достаточно высокой биологической и пищевой ценностью; они более сбалансированы по составу незаменимых аминокислот, а также оптимизированы по критерию "коэффициент различия аминокислотного скора" (КРАС);

- расширить ассортимент выпускаемой продукции при переработке различного сырья с нестабильными свойствами, используя в качестве добавки овощные и плодовые порошки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ЗЕРНОВЫХ ПАЛОЧЕК | 2004 |

|

RU2258373C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ КАРТОФЕЛЬНЫХ ПАЛОЧЕК | 2004 |

|

RU2259146C1 |

| СПОСОБ ПРОИЗВОДСТВА ХРУСТЯЩИХ ХЛЕБНЫХ ПАЛОЧЕК | 2004 |

|

RU2262855C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ СЫРНЫХ ЗЕРНОВЫХ ПАЛОЧЕК (ВАРИАНТЫ) | 2005 |

|

RU2312521C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННОГО БОБОВОГО ПИЩЕВОГО ПРОДУКТА | 2018 |

|

RU2692913C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННОГО ПРОДУКТА | 2006 |

|

RU2313953C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ЗЕРНОВЫХ ПАЛОЧЕК | 2004 |

|

RU2266006C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ТЕКСТУРАТОВ | 2008 |

|

RU2389346C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЭКСТРУЗИОННЫХ ЗЕРНОВЫХ ПАЛОЧЕК | 2006 |

|

RU2320200C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСТИТЕЛЬНО-МЯСНОГО ЭКСТРУДАТА | 2012 |

|

RU2511968C2 |

Изобретение относится к пищеконцентратной промышленности, в частности к способам производства экструдированных крупяных продуктов. Способ включает смешивание гороха с белковыми пищевыми добавками и экструдирование полученной смеси. Предварительно горох измельчают до размера частиц от 0,32 до 0,63 мм и смешивают с белковым сырьем животного происхождения в количестве 3...5% к массе гороха. Полученную смесь увлажняют до 14...17% и осуществляют ее обработку на экструдере при температуре продукта перед матрицей 453,3...458,3 К и давлении в предматричной зоне экструдера 6,0...6,5 МПа. Изобретение позволяет получить комбинированные экструдированные продукты питания с повышением их пищевой ценности и расширением ассортимента выпускаемых экструдированных изделий. 4 ил., 2 табл.

Способ производства экструдированных гороховых палочек, включающий смешивание гороха с белковыми пищевыми добавками и экструдирование полученной смеси, отличающийся тем, что горох измельчают до размера частиц от 0,32 до 0,63 мм и затем смешивают с белковым сырьем животного происхождения в количестве 3-5% к массе гороха, увлажняют полученную смесь до 14-17% и осуществляют ее обработку на экструдере при температуре продукта перед матрицей 453,3-458,3 К и давлении в предматричной зоне экструдера 6,0-6,5 МПа.

| Способ приготовления экструзионных продуктов | 1989 |

|

SU1829916A3 |

| Способ производства хлебных изделий | 1980 |

|

SU865249A1 |

| RU 2001113857 А, 27.05.2003. | |||

Авторы

Даты

2005-10-27—Публикация

2004-03-09—Подача