Изобретение относится к устройствам, с помощью которых осуществляют ввод вращающихся валов в вакуумные камеры технологических установок. Для многих технологических процессов под вакуумом необходим механический привод, например, для горячей прокатки фольги из химически активных металлов, таких как цирконий, титан и др. Применять электропривод в вакууме невозможно, т.к. без охлаждения обмотки электромоторы быстро перегреются и выйдут из строя.

Во всех механических устройствах, работающих в вакууме, электроприводы устанавливают вне вакуумной камеры, а силовой вращающийся вал вводят в вакуумную камеру через специальный механический вакуумный ввод, снабженный вакуумными уплотнениями на вращающемся валу. Такие вводы герметично крепятся на стенке вакуумной камеры (см. Вакуумная техника. Справочник. М.: Машиностроение, 1985 г., стр.124-132). В этом справочнике на стр. 125 приведен рисунок 8-1, на котором показана конструкция вакуумного ввода вращения с манжетными вакуумными уплотнителями, взятая в настоящей заявке в качестве прототипа.

Вакуумный ввод на рис. 8-1 содержит корпус, закрепляемый на стенке вакуумной камеры, в котором на подшипниках качения установлен вал вращения, при этом подшипники разнесены с образованием между ними кольцевой полости. Вакуумная плотность вращающегося вала обеспечивается за счет двух резиновых манжет, которые вакуумно-плотно закреплены в корпусе ввода, а на валу вакуумная плотность обеспечивается за счет прижима их внутренних отворотов к гладкой поверхности вала с помощью упругих спиральных колец. Между манжетами установлено фетровое кольцо, пропитанное вакуумным маслом. Наружный диаметр фетрового кольца закреплен в корпусе, а внутренний диаметр охватывает поверхность вала, обеспечивая тем самым смазку трущихся поверхностей вала и отворотов манжет, соприкасающихся с поверхностью вращающегося вала.

Эта конструкция вакуумного ввода хорошо работает на малых оборотах вала, т.к. на больших оборотах, свыше 100 об/мин, резиновая манжета начинает быстро истираться от трения о поверхность вала, что сопровождается достаточно большим газовыделением и со временем начинает терять вакуумную плотность, поэтому такие вводы применяют только в системах с динамическим вакуумом и небольшими периодами включения вращения вала на скоростях до 100 об/мин.

Задача, на решение которой направлено заявляемое изобретение, состоит в создании конструкции вакуумного ввода вращения, способного длительно сохранять вакуумную плотность при вращении вала на скоростях свыше 100 об/мин.

Технический результат, получаемый в результате осуществления заявленной конструкции вакуумного ввода вращения состоит:

1) в отсутствии газообразования при длительной непрерывной работе, что позволяет применять его в технологических вакуумных камерах со статическим вакуумом;

2) в стабильной работоспособности вакуумного ввода без потери вакуумной плотности на скоростях вращения вала до 600 об/мин;

3) в большом периоде (до года) между профилактическими остановками по замене трущихся элементов вакуумного ввода.

Указанный технический результат достигается тем, что в вакуумном вводе вращения, содержащем корпус, в котором на подшипниках, разделенных кольцевой полостью, установлен вал, уплотненный вакуумными уплотнениями, снабженными устройством для смазывания трущихся поверхностей,

- корпус выполнен секционным, состоящим, по крайней мере, из двух секций, вакуумно плотно скрепленных между собой, в каждый из которых установлено по два подшипника скольжения, в виде втулок из антифрикционного материала, а кольцевая полость снабжена ниппелем для откачки воздуха;

- кроме того, одна секция закреплена на фланце для установки вакуумного ввода на стенке вакуумной камеры;

- кроме того, на валу дополнительно установлен упорный подшипник, закрепленный на крайней секции;

- кроме того, втулка выполнена из второпласта.

Замена подшипников качения на подшипники скольжения в виде втулок, например, из фторопласта, со смазкой вакуумным маслом, а также выполнение корпуса ввода в виде набора из секций позволяет отказаться от резиновых манжет, которые интенсивно истираются при скоростях вала свыше 100 об./мин.

Применение подшипников скольжения в виде втулок вместо подшипников качения позволяет повысить число оборотов вала без потери вакуума при условии создания постоянного автономного разрежения в кольцевой полости между подшипниками скольжения. Подшипники скольжения, изготовленные в виде втулок из антифрикционного материала, например из фторопласта или оловянистой бронзы, выполняют двойную роль: полноценных подшипников для скоростного вала, а также долговечных вакуумных уплотнителей вращающегося вала, при этом вакуумная плотность таких уплотнителей дополнительно обеспечивается широко известной системой смазки подшипников скольжения, когда смазка постоянно подается непосредственно в проточку в середине подшипника скольжения.

Для предотвращения возможных протечек воздуха в вакуумную камеру через подвижную посадку вала между втулками и валом сохранена кольцевая полость с ниппелем, с помощью которого постоянно на протяжении всей работы вакуумной камеры откачивают из этой полости воздух с помощью имеющегося в комплекте вакуумной камеры форвакуумного насоса до разрежения 2·10-3-5·10-3 мм рт. ст. Этого разрежения вполне достаточно, чтобы в камере было минимально допустимое натекание. Для полного исключения какого-либо натекания корпус вакуумного ввода вращения выполняют в виде набора нескольких секций со втулками, например, не менее двух, вакуумно-плотно скрепленных между собой. В этом случае в секции, непосредственно контактирующие с вауумной камерой, не может попасть воздух даже в том случае, когда посадка между валом и втулками за счет износа при длительной работе может перейти от скользящей или ходовой до широкоходовой посадки.

Наличие стандартного устройства для постоянной смазки вакуумным маслом трущихся поверхностей втулка-вал обеспечивает не только долговечность работы подшипников скольжения, но и дополнительно гарантирует вводу вакуумную плотность из-за наличия в зазоре вал-втулка масляной пленки, которая препятствует образованию каких-либо микротечей в случае износа поверхности втулки.

В тех случаях, когда вал испытывает осевые рабочие нагрузки, на крайнюю, преимущественно наружную, секцию устанавливают один или два упорных подшипника качения, которые полностью берут на себя все осевые рабочие нагрузки вала.

Для удобства крепления вакуумного ввода вращения на стенке вакуумной камеры, когда уже есть готовое фланцевое отверстие, вакуумный ввод крепят на фланце, соответствующем этому фланцевому отверстию.

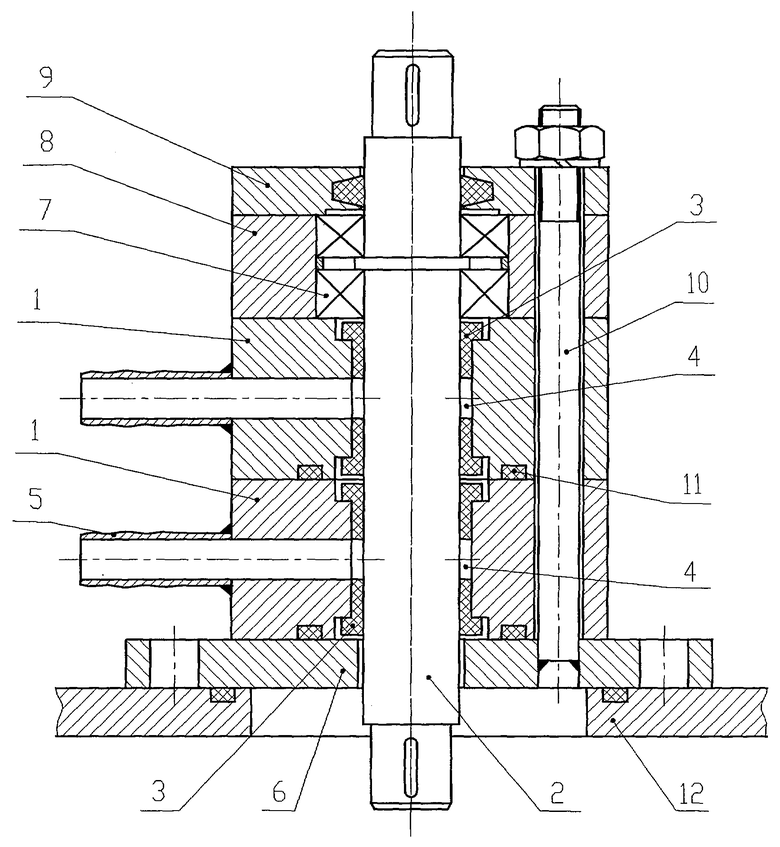

Сущность изобретения поясняется чертежом, где показан в разрезе вакуумный ввод вращения. Приведенная конструкция ввода состоит из двух секций 1, вала 2, втулок 3, попарно установленных в каждой секции 1, между которыми образованы кольцевые полости 4, в которых во время работы вакуумной камеры создается разрежение с помощью ниппелей 5, на которые одеваются вакуумные шланги, соединяющие кольцевые полости 4 с форвакуумным насосом вакуумной станции. Для удобства монтажа вакуумного ввода на стенке вакуумной камеры 12 все секции 1 смонтированы на сменном фланце 6, который изготавливается по размерам готового отверстия в стенке вакуумной камеры, где будет требоваться необходимость во вращении какого-либо механизма.

Вакуумный ввод изготавливают и собирают в следующей последовательности.

Сначала изготавливают вал 2 с учетом характера его работы и передаваемого им крутящего момента. Если вал в процессе работы испытывает осевые нагрузки, то на валу предусматривают место установки одного или двух радиально-упорных или упорных подшипников 7, заключенных в корпус 8 и поджатых фланцем 9. В секции 1 с двух сторон запрессовывают втулка 3, например, из фторопласта. Внутренний диаметр втулок изготавливают с припуском, чтобы после запрессовки внутренний диаметр втулок точно изготовить по фактическому диаметру вала, обеспечив при этом скользящую посадку с возможностью проворота вала от руки.

Секции изготавливают с каналами для подачи в места трения вакуумного масла (система смазки на чертеже условно не показана, т.к. является широко известной).

Сборку ведут в следующей последовательности. Сначала на вал устанавливают (при необходимости) упорные подшипники 7, снаружи которых устанавливают кольцевой корпус 8. После установки подшипников на вал 2 надевают секции 1 с запрессованными в них втулками 3. Между секциями 1 устанавливают прокладки 11 из вакуумной резины.

По входному отверстию (фланцу) на вакуумной камере изготавливают сменный фланец 6 с тремя шпильками 10, вваренными в стенку фланца 6, при этом оси шпилек и оси сквозных отверстий в секциях 1 и корпусе 8 должны совпадать с обеспечением сборочного люфта. Такие же отверстия должны быть выполнены в прижимном фланце 9.

Собранные детали (1, 6, 8, 9) стягивают гайками на концах шпилек 10 до обеспечения вакуумной плотности между сменным фланцем 6 и секциями 1. Собранный таким образом вакуумный ввод вращения может устанавливаться с обеспечением вакуумной плотности на стенке 12 рабочей вакуумной камеры.

Работает вакуумный ввод вращения следующим образом.

После установки ввода на вакуумной камере к ниппелям 5 секции 1 вакуумными шлангами подключают форвакуумный насос, который в кольцевых полостях 4 создает разрежение не хуже 5·10-3 мм рт. ст. При рабочем разряжении в вакуумной камере 5·10-5-5·10-6 мм рт. ст. при остановленном вале и при его вращении через зазор между валом 2 и последней втулкой 3, примыкающей к сменному фланцу 6, воздух не может просочиться, т.к. основная течь откачивается форвакуумным насосом из кольцевой камеры 4 секции 1, контактирующей с наружным воздухом. Возможные остатки от течи, которые могут просочиться во вторую кольцевую полость 4 секции 1, примыкающей к сменному фланцу 6, гарантированно откачиваются форвакуумным насосом до разрежения 5·10-3 мм рт. ст., что в итоге обеспечивает сохранение рабочего вакуума в камере при скорости вращения вала 2 до 600 об/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВВОД ДВИЖЕНИЯ ШТОКА В ГЕРМЕТИЧНУЮ КАМЕРУ | 2009 |

|

RU2413891C2 |

| Герметичный центробежный экстрактор | 2024 |

|

RU2834085C1 |

| ОДНОПОТОЧНЫЙ ЧЕТЫРЕХСТУПЕНЧАТЫЙ ТУРБОМОЛЕКУЛЯРНЫЙ НАСОС | 2014 |

|

RU2560133C1 |

| ВЫСОКООБОРОТНЫЙ ТУРБОГЕНЕРАТОР С ПАРОВЫМ ПРИВОДОМ МАЛОЙ МОЩНОСТИ | 2014 |

|

RU2577678C1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1989 |

|

RU2013671C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206695C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ЗАЩИТЫ ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2018 |

|

RU2688127C9 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2586124C2 |

| ТУРБОМОЛЕКУЛЯРНЫЙ НАСОС С ОДНОПОТОЧНОЙ ТУРБОМОЛЕКУЛЯРНОЙ ПРОТОЧНОЙ ЧАСТЬЮ | 2012 |

|

RU2490519C1 |

| ТУРБОДЕТАНДЕР ВЫСОКОГО ДАВЛЕНИЯ | 1990 |

|

RU2027957C1 |

Изобретение применимо для ввода вращающихся валов в вакуумные камеры, в которых осуществляются механические технологические процессы, например горячая прокатка фольги из химически активных металлов. Корпус с валом на подшипниках и вакуумными уплотнениями выполнен секционным, состоящим, по крайней мере, из двух секций, в каждой из которых установлено по два подшипника скольжения в виде втулок из фторопласта, разделенных кольцевой полостью, снабженной ниппелем для откачки воздуха. Технический результат состоит в длительной стабильной работе вакуумного ввода без потери вакуумной плотности на скоростях вращения вала до 600 об/мин. 3 з.п. ф-лы, 1 ил.

| ВАКУУМНАЯ ТЕХНИКА Справочник, Москва, Машиностроение, 1985, с.124-132, рис | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2005-10-27—Публикация

2004-03-29—Подача