Изобретение относится к технике бурения скважин и может быть использовано при бурении нефтяных и газовых скважин для восприятия забойных нагрузок, в том числе в составе винтовых забойных двигателей.

Известна шариковая опора для забойных двигателей, состоящая из шаров и упорных колец, которая выполнена в виде цилиндрических колец, чередующихся с парными комплектами наружных и внутренних колец, имеющих конические поверхности в месте контакта их с шариками (см. , например, а.с. 166627 от 25.08.1962 г. МПК Е 21 B, F 06 C, опубл. 01.12.64 г. Бюл. 23).

Недостатком известной шариковой опоры является то, что она проточная и часть промывочной жидкости, протекающей через опорные узлы, теряется, абразивные частицы вместе с промывочной жидкостью, попадая в места скольжения (качения) опор, значительно повышают коэффициент трения пар и способствуют быстрому износу трущихся поверхностей в опорах. Многорядные радиально-упорные опоры жестко воспринимают ударную забойную нагрузку, от этого шары растрескиваются, скалываются и быстро разрушаются, заклинивая опоры.

Эти недостатки ограничивают применяемость многорядных шариковых опор и не дают возможности повышать ресурс забойных двигателей.

Также известен шпиндель забойного двигателя, включающий корпус, полый вал с радиальными каналами, многоступенчатую осевую резино-металлическую опору и проточную радиальную опору (см., например, а.с. 415348 от 17.05.1972 г. М. Кл. Е 21 B 3/12, опубл. 15.11.74 г. Бюл. 6).

Недостатком известного шпинделя забойного двигателя является то, что шпиндель содержит проточную резино-металлическую пяту, через которую протекает значительная часть промывочной жидкости. При достаточно изношенных опорах эта часть промывочной жидкости доходит до 35-50 % от общего объема, поступающего в шпиндель, и теряется бесполезно. Абразивные частицы, содержащиеся в промывочной жидкости, способствуют ускоренному износу опорных узлов, шламованию шпинделя и преждевременному выходу его из строя. Многоступенчатая резино-металлическая пята имеет значительное сопротивление вращению (пониженный КПД), а радиальные каналы, выполненные в полом вале, являясь концентраторами напряжения, ослабляют сечение, уменьшают прочность вала и часто являются причиной преждевременного и аварийного разрушения.

Эти недостатки способствуют шламованию шпинделей, снижают КПД и эффективность применения забойных двигателей и значительно сдерживают совершенствование шпинделей забойных двигателей.

Также известен шпиндель забойного двигателя, содержащий корпус, вал с центральным отверстием, осевые и радиальные опоры, закрепленные на валу посредством соединительной муфты с окнами для пропуска промывочной жидкости через центральное отверстие вала, и торцовое уплотнение (см., например, а.с. 1023053 от 07.01.82 г., М. Кл. Е 21 В 4/00, опубл. 15.06.83 г. Бюл. 22).

В известном шпинделе забойного двигателя при работе в условиях ударных забойных нагрузок, продольных и поперечных колебаний и вибраций торцовые уплотнения работают при изменяющихся усилиях прижатия опорных торцовых поверхностей и постукивают друг о друга. В результате через торцовые уплотнения просачивается промывочная жидкость, содержащая абразивные частицы, опорные торцовые поверхности под действием напора расходятся, интенсивность изнашивания увеличивается, причем изнашивание происходит по всей контактной торцовой поверхности неравномерно. От этого герметичность торцового уплотнения нарушается и промывочная жидкость вместе с абразивными частицами беспрепятственно поступает в опорные узлы шпинделя и приводит их в негодность, а энергия ее теряется бесполезно, т.к. промывочная жидкость попадает в затрубное пространство, не промывая и не очищая забой от выбуренной породы.

Недостатком известного шпинделя забойного двигателя является то, что посредством соединительной муфты на валу закреплены осевые и радиальные опоры.

В результате затяжки пакета деталей на валу в теле вала возникают дополнительные напряжения растяжения, которые по своей величине значительно (на порядок) превосходят напряжения, возникающие при передаче момента силы и забойной нагрузки, необходимые для бурения скважин. Такие напряжения чаще всего являются причиной преждевременного и аварийного разрушения вала.

Другим недостатком известного шпинделя является неспособность равномерно распределять осевую нагрузку на каждый шар в ряду и на каждый ряд в пакете многорядного радиально-упорного подшипника. В результате отдельные шары перегружаются, растрескиваются, раскалываются и заклинивают осевую опору.

Эти и другие недостатки известного шпинделя не позволяют повысить надежность и долговечность шпинделей забойных двигателей и в значительной степени снижают привлекательность забойных двигателей.

Наиболее близким к предлагаемому шпинделю забойного двигателя является "Опора забойного гидродвигателя" (см. , например, патент США 4511193 от 16.04.1985 г. М. Кл3 F 16 С 19/18; НКИ 384/611, 384/615).

Известная опора забойного гидродвигателя содержит корпус, установленный в нем вал, комплект радиально-упорных шарикоподшипников, причем внутренние кольца установлены на валу и закреплены, а наружные кольца установлены в корпусе с возможностью ограниченного осевого перемещения вала в корпусе и подпружинены.

Радиальные опоры скольжения оснащены твердосплавными пластинками.

Недостатком известной опоры забойного гидродвигателя является то, что многорядные радиально-упорные шарикоподшипники не способны распределять действующую нагрузку равномерно на каждый шар. В связи с этим вся ударная забойная нагрузка, а также прямая гидравлическая нагрузка могут быть восприняты и переданы одним шаром (например, при перекосе опорных колец) или несколькими шарами (преимущественно тремя, т.к. три точки определяют положение плоскости в пространстве). При этом контактные напряжения в шарах превосходят предельно допустимые напряжения и шары неминуемо будут преждевременно разрушаться, приводя к заклиниванию осевой опоры. Кроме того, существенным недостатком известной опоры является и то, что она выполнена проточной по опорным узлам. В связи с этим часть потока промывочной жидкости, содержащей мелкие абразивные частицы, протекает через осевые и радиальные опоры, значительно повышает коэффициент трения скольжения и качения в опорных узлах, ускоряет износ и разрушение опор.

Эта часть потока не попадает на забой, его не промывает и не очищает от выбуренной породы, т.е. теряется бесполезно.

Также недостатком известной опоры забойного гидродвигателя является и то, что при работе не удается избежать жестких соударений шаров с опорными кольцами даже в том случае, когда наружные опорные кольца подпружинены.

Жесткие соударения шаров с кольцами часто являются причиной растрескивания шаров и преждевременного их разрушения, сопровождаемого заклиниванием опорного узла.

Практика показывает, что при использовании многорядных радиально-упорных шарикоподшипников в шпинделях забойных двигателей чаще всего наибольшие разрушения шаров обнаруживаются в самом нижнем ряду вышедшего из строя шпинделя, который при работе заклинило.

Это доказывает то, что наибольшую ударную нагрузку воспринимают и передают шары нижнего ряда, в которых напряжения превышают предел прочности и шары неминуемо разрушаются.

Эти и другие недостатки известной опоры забойного гидродвигателя не позволяют в полной мере обеспечить длительную безаварийную работу шпинделя забойного двигателя и не дают возможности повысить надежность, долговечность и достаточную экономическую эффективность использования забойных двигателей.

Задачами предлагаемого изобретения являются устранение имеющихся недостатков известной опоры забойного гидродвигателя и предотвращение растрескивания, преждевременного износа и аварийного разрушения шаров осевых опор, снижение просачивания промывочной жидкости в опорные узлы шпинделя и более эффективное использование энергии потока промывочной жидкости для промывки и очистки забоя, снижение коэффициента трения и сокращение потерь на трение в радиальных и осевых опорах, предотвращение заклинивания опор и сохранение шпинделя на более длительный период в работоспособном состоянии и, в конечном счете, повышение надежности и долговечности шпинделя забойного двигателя.

Поставленные задачи решаются за счет того, что в известном шпинделе забойного двигателя, содержащем корпус, установленный в нем с возможностью ограниченного осевого перемещения полый вал, радиальные и осевые опоры, соединительную муфту с окнами для пропуска промывочной жидкости через полый вал, верхний переводник и ниппель, установленные на корпусе, согласно изобретению он содержит гидравлический упор с выполненной на его торце отбойной фаской, установленный на соединительную муфту ниже окон для пропуска промывочной жидкости, и снабжен кольцевыми уплотнениями, установленными в выполненных расточках в корпусе и в ниппеле, а радиальные и осевые опоры установлены ниже гидравлического упора и расположены между кольцевыми уплотнениями;

гидравлический упор и кольцевые уплотнения выполнены в виде поршней с поршневыми кольцами, причем в кольцевых уплотнениях поршневые кольца чередуются с плавающими дистанционными кольцами, выполненными с наружным диаметром, равным диаметру соответствующих расточек в корпусе и в ниппеле, и вместе с ними (с плавающими дистанционными кольцами) установлены с возможностью ограниченного упругого радиального смещения;

осевые опоры выполнены в виде однорядных упорных шарикоподшипников с опорными поверхностями, выполненными в виде внутренних поверхностей конуса, наклоненных к основанию конуса под углом в пределах 1-10o, и снабжены упругими плавающими кольцами для взаимодействия с каждым шаром по внутреннему диаметру подшипника, а радиальные опоры выполнены в виде плавающих втулок;

пространство между корпусом с ниппелем и полым валом, ограниченное гидравлическим упором и нижним кольцевым уплотнением, заполнено жидкой смазкой;

ниппель выполнен в виде центратора.

В результате того, что шпиндель забойного двигателя содержит гидравлический упор с выполненной на его торце отбойной фаской, установленный на соединительную муфту ниже окон для пропуска промывочной жидкости, и снабжен кольцевыми уплотнениями, установленными в выполненных расточках в корпусе и в ниппеле, а радиальные и осевые опоры установлены ниже гидравлического упора и расположены между кольцевыми уплотнениями, достигается снижение просачивания промывочной жидкости, содержащей мелкие абразивные частицы, в опорные узлы шпинделя и появляется возможность весь поток промывочной жидкости направить в окно соединительной муфты, в полый вал, к долоту для промывки и очистки забоя от выбуренной породы.

В связи с этим снижается коэффициент трения, т.к. исключается вероятность гидроабразивного износа радиальных и осевых опор; снижается вероятность шламования и заклинивания опор.

В связи с тем, что гидравлический упор и кольцевые уплотнения выполнены в виде поршней с поршневыми кольцами и в кольцевых уплотнениях поршневые кольца чередуются с плавающими дистанционными кольцами, выполненными с наружным диаметром, равным диаметру соответствующих расточек в корпусе и в ниппеле, и вместе с ними (с плавающими дистанционными кольцами) установлены с возможностью ограниченного упругого радиального смещения, достигается герметизация подвижных соединений, ограничение просачивания промывочной жидкости, содержащей мелкие абразивные частицы, в радиальные и осевые опоры, снижение коэффициента трения в опорах и появляется возможность проявления нового функционального назначения кольцевого уплотнения - частично воспринимать радиальную нагрузку (дополнительная радиальная опора).

В связи с тем, что осевые опоры выполнены в виде однорядных упорных шарикоподшипников с опорными поверхностями, выполненными в виде внутренних поверхностей конуса, наклоненных к основанию конуса под углом в пределах 1-10o, и снабжены упругими плавающими кольцами для взаимодействия с каждым шаром по внутреннему диаметру подшипника, а радиальные опоры выполнены в виде плавающих втулок, отпадает необходимость распределять осевую нагрузку по рядам, т. к. осевую нагрузку воспринимает однорядный шарикоподшипник, исключается возможность жестких соударений шаров с опорными кольцами, т.к. при ударах или при резком возрастании осевой нагрузки каждый шар соскальзывает со своей орбиты к центру подшипника по наклоненным опорным поверхностям и местно деформирует упругое плавающее кольцо.

При этом достигается равномерное распределение осевой нагрузки на каждый шар, т. к. каждый шар, нажимая на упругое плавающее кольцо, понуждает его с таким же усилием воздействовать на каждый оставшийся шар. В результате предотвращается растрескивание, скалывание и разрушение шаров, исключается возможность заклинивания осевых опор. Радиальные опоры, выполненные в виде плавающих втулок, исключают возможность перекоса и заклинивания их.

В связи с тем, что пространство между корпусом с ниппелем и полым валом, ограниченное гидравлическим упором и нижним кольцевым уплотнением, заполнено жидкой смазкой, достигается значительное снижение коэффициента трения в опорных узлах, уменьшается возможность заклинивания радиальных и осевых опор.

В связи с тем, что ниппель выполнен в виде центратора, обеспечивается центрирование шпинделя в скважине, уменьшение амплитуды его радиальных колебаний и вибраций и, как следствие, повышение частоты колебаний и вибраций и, связанное с ним, частичное уменьшение коэффициента трения в радиальных опорах.

Таким образом, реализация отличительных признаков в совокупности с известными в предлагаемом шпинделе забойного двигателя создает возможность ликвидировать недостатки, присущие известной опоре забойного гидродвигателя, и обеспечить снижение просачивания промывочной жидкости в опорные узлы шпинделя забойного двигателя и более полное использование энергии потока промывочной жидкости, подаваемой в шпиндель для промывки и очистки забоя от выбуренной породы, предотвратить растрескивание, преждевременный износ и аварийное разрушение шаров осевых опор, снизить коэффициент трения и сократить потери на трение в радиальных опорах, предотвратить заклинивание опор и сохранить шпиндель забойного двигателя на более длительный срок в работоспособном состоянии, т.е. повысить его надежность и долговечность.

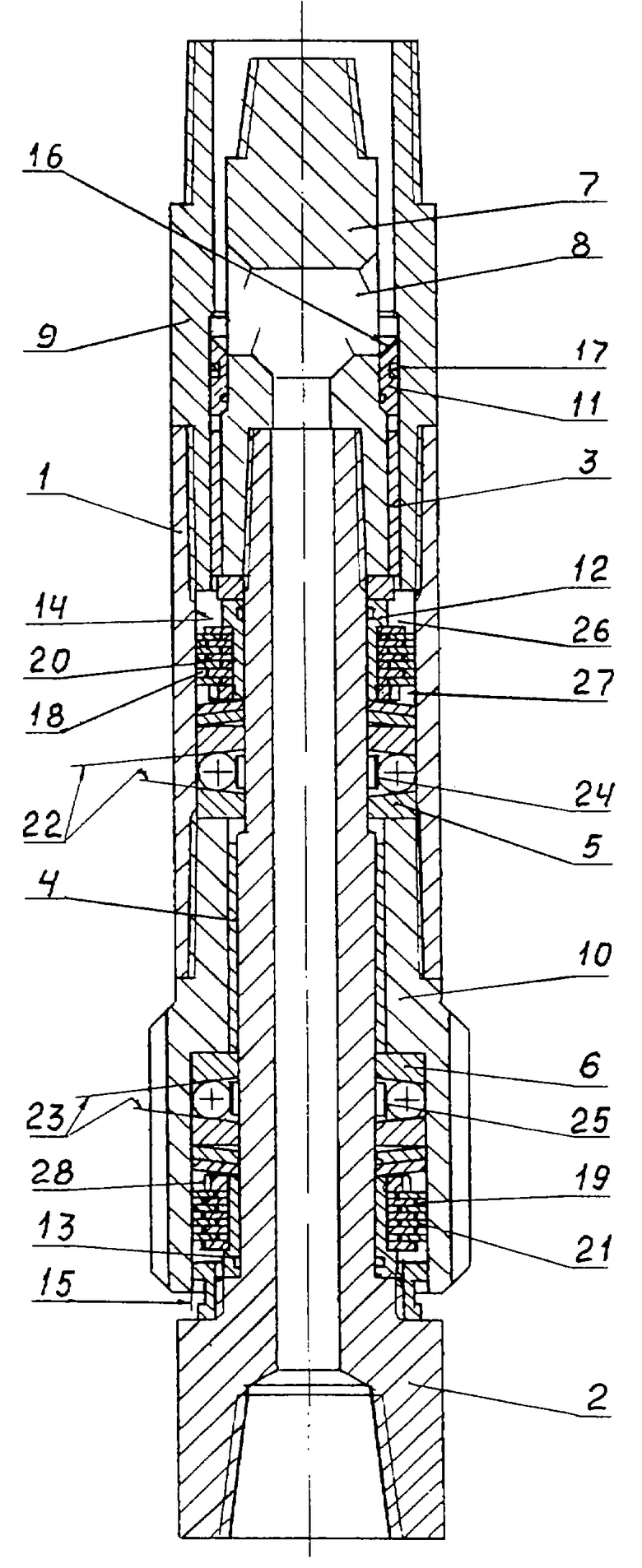

Для пояснения сущности предлагаемого изобретения представлен чертеж, на котором показан шпиндель забойного двигателя. Общий вид. Продольный разрез.

Шпиндель забойного двигателя содержит корпус 1, установленный в нем с возможностью ограниченного осевого перемещения полый вал 2, верхнюю радиальную опору 3, нижнюю радиальную опору 4, верхнюю осевую опору 5, нижнюю осевую опору 6, соединительную муфту 7 с окнами 8 для пропуска промывочной жидкости через полый вал 2, верхний переводник 9 и ниппель 10, установленные на корпус 1.

Шпиндель также содержит гидравлический упор 11, установленный на соединительную муфту 7 ниже окон 8, и снабжен верхним кольцевым уплотнением 12 и нижним кольцевым уплотнением 13. Причем верхнее кольцевое уплотнение 12 установлено в выполненной в корпусе 1 расточке 14, а нижнее кольцевое уплотнение 13 установлено в расточке 15, выполненной в ниппеле 10. На гидравлическом упоре 11 выполнена отбойная фаска 16 под углом 30-45o к оси. Верхняя радиальная опора 3, нижняя радиальная опора 4, верхняя осевая опора 5 и нижняя осевая опора 6 установлены ниже гидравлического упора 11, а верхняя осевая опора 5, нижняя осевая опора 6 и нижняя радиальная опора 4 расположены между верхним кольцевым уплотнением 12 и нижним кольцевым уплотнением 13. Гидравлический упор 11, верхнее кольцевое уплотнение 12 и нижнее кольцевое уплотнение 13 выполнены в виде поршней с поршневыми кольцами соответственно: в гидравлическом упоре 11 - поршневые кольца 17, в верхнем кольцевом уплотнении 12 - поршневые кольца 18, в нижнем кольцевом уплотнении 13 - поршневые кольца 19, причем в кольцевом уплотнении 12 поршневые кольца 18 чередуются с плавающими дистанционными кольцами 20, а в кольцевом уплотнении 13 поршневые кольца 19 чередуются с плавающими дистанционными кольцами 21. Плавающие дистанционные кольца 20 выполнены с наружным диаметром, равным диаметру расточки 14 в корпусе 1, плавающие дистанционные кольца 21 выполнены с наружным диаметром, равным диаметру расточки 15 в ниппеле 10. Поршневые кольца 18 и 19, плавающие дистанционные кольца 20 и 21 установлены каждое на круглое резиновое кольцо и имеют возможность ограниченного упругого радиального смещения.

Верхняя осевая опора 5 и нижняя осевая опора 6 выполнены в виде однорядных упорных шарикоподшипников с опорными поверхностями 22 в верхней осевой опоре 5 и с опорными поверхностями 23 в нижней осевой опоре 6. Опорные поверхности 22 и опорные поверхности 23 выполнены в виде внутренних поверхностей конуса, наклоненных к основанию конуса под углом в пределах 1-10o. Верхняя осевая опора 5 снабжена упругим плавающим кольцом 24, а нижняя осевая опора 6 снабжена упругим плавающим кольцом 25. Верхняя радиальная опора 3 и нижняя радиальная опора 4 выполнены в виде плавающих втулок.

Пространство между корпусом 1 с ниппелем 10 и полым валом 2, ограниченное гидравлическим упором 11 и нижним кольцевым уплотнением 13, заполнено жидкой смазкой (например, масло цилиндровое тяжелое марки 52) и образует замкнутые полости 26 - над верхним кольцевым уплотнением 12, 27 - под верхним кольцевым уплотнением 12 и 28 - над нижним кольцевым уплотнением 13. В шпинделе забойного двигателя ниппель 10 выполнен в виде центратора и обеспечивает центрирование шпинделя в скважине для уменьшения амплитуды радиальных колебаний.

В предлагаемом шпинделе забойного двигателя целесообразно верхнюю осевую опору 5 и нижнюю осевую опору 6 подпружинить тарельчатыми пружинами для создания возможности ограниченного осевого перемещения полого вала 2 в корпусе 1.

Угол наклона опорной поверхности 22 верхней осевой опоры 5 и опорной поверхности 23 нижней осевой опоры 6 выбирается с учетом материала, качества обработки, наличия смазки на взаимодействующих поверхностях и необходимого дополнительного осевого перемещения полого вала 2 в корпусе 1, достаточного для гашения жестких ударов.

Диаметр полого вала 2 в районе ниппеля 10 целесообразно увеличить, т.к. полый вал 2 в этом месте наиболее нагружен.

Возможны другие конструктивные варианты исполнения шпинделя забойного двигателя, предназначенного для восприятия ударных забойных нагрузок в условиях протекания через шпиндель промывочной жидкости, содержащей мелкие абразивные частицы, значительных колебаний и вибраций, связанных с условиями бурения нефтяных и газовых скважин забойными двигателями. Шпиндель забойного двигателя подсоединяется к рабочим органам (на чертеже не показаны) верхним переводником 9 и соединительной муфтой 7. Снизу к полому валу 2 подсоединяется долото (на чертеже не показано). Работает шпиндель забойного двигателя следующим образом.

Вращение от рабочих органов забойного двигателя передается на соединительную муфту 7, на полый вал 2 и на долото. Промывочная жидкость поступает в кольцевой зазор между верхним переводником 9 и соединительной муфтой 7. Отбойной фаской 16 гидравлического упора 11, установленного в расточке верхнего переводника 9, весь поток промывочной жидкости направляется в окно 8 соединительной муфты 7, в центральное отверстие полого вала 2 и далее к долоту. При этом просачивание промывочной жидкости, содержащей мелкие абразивные частицы, в опорные узлы шпинделя резко снижается. Осевые и радиальные нагрузки воспринимаются осевыми опорами 5 и 6, радиальными опорами 3 и 4, которые передают их (нагрузки) на корпус 1. Забойные нагрузки от долота передаются на полый вал 2 через втулку кольцевого уплотнения 13, тарельчатые пружины, частично смягчающие их (нагрузки), на осевую опору 6 и далее на ниппель 10 и на корпус 1. При резком возрастании нагрузки (при ударе) шары осевой опоры 6 соскальзывают по наклонным коническим опорным поверхностям 23 в сторону центра и сильнее прижимаются к упругому плавающему кольцу 25, которое, частично деформируясь, гасит энергию удара. При уменьшении нагрузки силы упругости упругого плавающего кольца 25 возвращают шары на прежнюю орбиту. Нагрузка с шаров передается на второе опорное кольцо осевой опоры 6, на ниппель 10 и на корпус 1.

Таким образом, ударная забойная нагрузка частично смягчается тарельчатыми пружинами, частично гасится упругим плавающим кольцом 25, которое, деформируясь, изменяет свою форму и равномерно распределяет осевую нагрузку на каждый шар. При этом предотвращается растрескивание, скалывание и преждевременное разрушение шаров.

Гидравлическая нагрузка от потока промывочной жидкости передается на гидравлический упор 11, соединительную муфту 7, на полый вал 2 и далее на долото. С соединительной муфты 7 нагрузка передается через регулировочное кольцо, втулку кольцевого уплотнения 12, тарельчатые пружины на осевую опору 5, на ниппель 10 и на корпус 1. В осевой опоре 5 благодаря опорным поверхностям 22, выполненным в виде внутренних поверхностей конуса, наклоненных к основанию конуса под углом в пределах 1-10o, шары под действием осевой гидравлической нагрузки стремятся переместиться к центру, нажимают на упругое плавающее кольцо 24 и местно частично деформируют его. Силы упругости упругого плавающего кольца 24 воздействуют на каждый шар осевой опоры 5 и понуждают каждый шар передавать равную осевую нагрузку с одного опорного кольца на другое. В противном случае каждый шар силами упругости деформированного упругого плавающего кольца 24 будет смещен на другую орбиту, где нагрузка будет выравнена со всеми остальными шарами.

Таким образом, при изменении забойной или гидравлической нагрузки исключается жесткое соударение шаров и опорных колец. Нагрузка равномерно распределяется на каждый шар и каждый шар имеет возможность избежать удара, соскользнув на другую орбиту. При этом предотвращается растрескивание, скалывание и аварийное разрушение шаров.

Просачиванию промывочной жидкости через опорные узлы шпинделя забойного двигателя препятствуют гидравлический упор 11, герметизированный установленными в нем и подвижно сопряженными в расточке с верхним переводником 9 поршневыми кольцами 17, верхнее кольцевое уплотнение 12, герметизированное поршневыми кольцами 18 и плавающими дистанционными кольцами 20, установленными в расточке 14 корпуса 1, и нижнее кольцевое уплотнение 13, установленное в расточке 15 ниппеля 10 и герметизированное поршневыми кольцами 19 с плавающими дистанционными кольцами 21.

При радиальных (и осевых) колебаниях, вибрациях и перемещениях, а также при изгибе полого вала 2 герметизация вращающегося полого вала 2 не нарушается, т. к. поршневые кольца плотно прилегают к сопрягаемым поверхностям и препятствуют просачиванию промывочной жидкости в подвижных соединениях.

При возрастании осевой забойной нагрузки на шпиндель забойного двигателя происходит ограниченное осевое перемещение полого вала 2 в корпусе 1 вверх. Заполненная жидкой смазкой замкнутая полость 28 стремится уменьшиться в объеме, давление жидкой смазки возрастает и препятствует осевому перемещению полого вала 2.

Таким образом осуществляется дополнительное смягчение ударов, гашение вибраций и восприятие осевой ударной забойной нагрузки через гидравлический канал.

Повышенное давление в замкнутой полости 28, возникающее в связи со смещением полого вала 2 вверх, понуждает жидкую смазку перетекать по зазору в радиальной опоре 4 в замкнутую полость 27, в которой давление смазки по той же причине понизилось, и принудительно смазывать поверхности скольжения в радиальной опоре 4, снижая в ней коэффициент трения.

При смещении полого вала 2 вверх замкнутая полость 26 также уменьшается в объеме, давление жидкой смазки в ней также возрастает, препятствует осевому смещению полого вала 2 и тем самым частично воспринимает осевую ударную нагрузку, гасит удары и вибрации. Жидкая смазка из замкнутой полости 26 по зазору в радиальной опоре 3 перетекает под гидравлический упор 11 и при своем движении принудительно смазывает поверхности скольжения в радиальной опоре 3 и снижает в ней коэффициент трения, сокращая потери на трение.

При возрастании гидравлической нагрузки на шпиндель забойного двигателя происходят обратные действия, но принудительная смазка трущихся поверхностей в радиальных опорах 3 и 4 повторяется.

Часть радиальной нагрузки, действующей на шпиндель забойного двигателя, воспринимают на себя и передают на корпус 1 верхнее кольцевое уплотнение 12 и нижнее кольцевое уплотнение 13, которые, выполняя свою основную функцию - уплотнение вращающихся и ограниченно смещающихся вдоль оси деталей в условиях ударных нагрузок, продольных и поперечных колебаний и вибраций, выполняют дополнительную функцию осевой гидравлической и радиальной амортизирующей опоры. За счет ограниченного упругого радиального смещения поршневых и плавающих дистанционных колец, допускаемого круглыми резиновыми кольцами в кольцевых уплотнениях 12 и 13, осуществляется амортизация (смягчение) передаваемых с полого вала 2 на корпус 1 радиальных нагрузок.

Уменьшение просачивания промывочной жидкости, содержащей мелкие абразивные частицы, в опорные узлы шпинделя, введение жидкой смазки на трущиеся опорные поверхности и принудительная смазка трущихся поверхностей значительно снижают коэффициент трения деталей в радиальных и осевых опорах.

Возможность ограниченного упругого радиального смещения поршневых колец 18 и 19 и плавающих дистанционных колец 20 и 21 может обеспечиваться как резиновыми кольцами, так и другими материалами, например густой консистентной смазкой или фторопластовым гелем, помещенными в кольцевые зазоры (в замкнутое пространство).

Таким образом, реализация отличительных признаков предлагаемого шпинделя забойного двигателя в сочетании и в совокупности с известными создает возможность ликвидировать недостатки, присущие известной опоре забойного гидродвигателя, и обеспечить достижение положительного технического результата:

- снижение просачивания промывочной жидкости в опорные узлы и более эффективное использование энергии потока промывочной жидкости для промывки и очистки забоя;

- снижение коэффициента трения и сокращение потерь в радиальных опорах;

- предотвращение растрескивания, преждевременного износа и аварийного разрушения шаров осевых опор;

- предотвращение заклинивания опор и сохранение на более длительный период в работоспособном состоянии шпинделя забойного двигателя.

Все это позволит повысить надежность и долговечность шпинделя забойного двигателя, повысить привлекательность и экономическую эффективность использования забойных двигателей, т.е. позволит решить поставленные в изобретении задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206697C1 |

| ЯСС ГИДРОМЕХАНИЧЕСКИЙ | 2004 |

|

RU2284405C2 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2205933C1 |

| Винтовой забойный двигатель | 2003 |

|

RU2224079C1 |

| УПОРНЫЙ ПОДШИПНИК ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2332595C1 |

| КЛАПАННОЕ УСТРОЙСТВО ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2330151C1 |

| УСТРОЙСТВО ДЛЯ СЕКЦИОНИРОВАНИЯ СТАТОРОВ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2405098C1 |

| Клапанное устройство забойного двигателя | 2002 |

|

RU2224866C1 |

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2278938C1 |

| РЕГУЛИРУЕМОЕ УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 2004 |

|

RU2278940C1 |

Изобретение относится к технике бурения скважин и может быть использовано при бурении нефтяных и газовых скважин. Сущность изобретения заключается в том, что шпиндель содержит корпус, полый вал, радиальные и осевые опоры, соединительную муфту с окнами для пропуска промывочной жидкости через полый вал, верхний переводник и ниппель. Полый вал имеет возможность ограниченно перемещаться в корпусе вдоль оси. Он также содержит гидравлический упор с отбойной фаской, установленный на соединительную муфту ниже окон для пропуска промывочной жидкости, снабжен кольцевыми уплотнениями, установленными в расточках в корпусе и в ниппеле, радиальные и осевые опоры установлены ниже гидравлического упора и расположены между кольцевыми уплотнениями. Изобретение позволяет снизить просачивание промывочной жидкости в опорные узлы шпинделя, снизить коэффициент трения, предотвратить растрескивания и преждевременное разрушение шаров осевых опор. 4 з.п.ф-лы, 1 ил.

| US 4511193 A, 16.04.1985 | |||

| Шпиндель забойного двигателя | 1975 |

|

SU926207A1 |

| Шпиндель забойного двигателя | 1982 |

|

SU1023053A1 |

| SU 1371072 A1, 10.12.1999 | |||

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1993 |

|

RU2057882C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1997 |

|

RU2132922C1 |

Авторы

Даты

2003-06-20—Публикация

2001-11-15—Подача