Изобретение относится к микроэлектронике, а именно к определению влаги в подкорпусном объеме интегральных схем (ИС). Изобретение может быть использовано для диагностического контроля и отбраковки ИС на этапе серийного производства, а также на входном контроле при производстве радиоаппаратуры.

Общие технические условия на ИС требуют, чтобы внутри корпуса было не более 0,05 объемного процента влаги при 25°С, что соответствует 5000 ppm [1]. Контроль содержания паров воды рекомендуется проводить одним из следующих методов: с помощью масс-спектрометра, с помощью детектора влаги в газе-носителе и путем измерения электрической проводимости откалиброванного элемента, вмонтированного в корпус ИС. Все указанные методы являются дорогостоящими, а первые два - разрушающими. Кроме этого, все методы позволяют контролировать содержание паров воды внутри корпуса ИС только выборочно [1].

Известен способ оценки годности полупроводникового прибора перед окончательной его герметизацией по измерению тока утечки до и после обдува воздухом, пропущенным через барботер для насыщения влагой [2]. Если ток утечки при этом возрос, то прибор бракуется. Недостатком данного способа является необходимость высокотемпературного (не менее 200°С) отжига ИС до герметизации в течение 20...100 ч [3].

Известен также способ контроля надежности ИС по току утечки при критическом значении температуры [4], т.е. при значении температуры, соответствующей точке росы влаги в газе в подкорпусном объеме ИС, усредненной для партии ИС. Недостатком данного способа является усреднение температуры точки росы и тока утечки, поэтому этот способ не может быть использован для определения точки росы при сплошном контроле.

Известен также способ контроля качества и надежности ИС [5], заключающийся в измерении информативного параметра при -20°С. Недостатком этого способа является фиксация температуры контроля информативного параметра, что не позволяет судить о содержании влаги внутри корпуса конкретно для каждой ИС.

Наиболее близким аналогом является способ контроля качества ИС [6], в соответствии с которым ИС охлаждают до температуры -60°С, а затем нагревают до 35°С, а о качестве ИС судят по характеру изменения тока утечки в диапазоне температур 0-35°С. Целью данного способа является отбраковка ИС по качеству, и он не может служить способом для определения содержания влаги в подкорпусном объеме каждой ИС.

Изобретение направлено на создание неразрушающего сплошного контроля содержания влаги в подкорпусном объеме ИС без внесения неконтролируемых дефектов и с использованием простой аппаратуры.

Это достигается тем, что влагочувствительный параметр, т.е. параметр зависящий от состояния поверхности кристалла схемы, например ток утечки, измеряется непрерывно при охлаждении и последующем нагревании, а температура точки росы измеряется дважды (при охлаждении и нагревании), что обеспечивает большую точность измерений. Содержание влаги находят с учетом значения давления газа в подкорпусном объеме при найденной температуре точки росы.

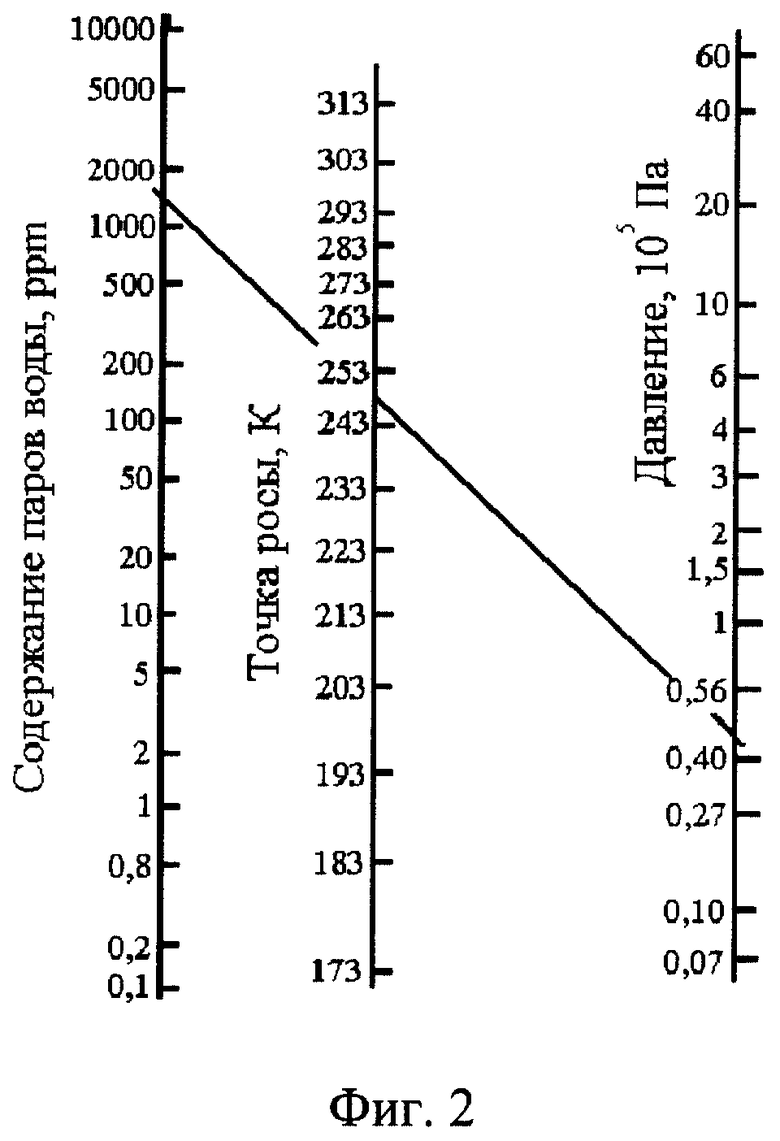

Способ реализуется следующим образом. Контролируемую ИС устанавливают в контактное устройство и помещают в камеру тепла и холода. Температуру в камере снижают от комнатной температуры (20°С) до предельно допустимой минимальной температуры, например -65°С, со скоростью не более 10°С в минуту, а затем с той же скоростью снова повышают до комнатной. В процессе охлаждения и последующего нагревания проводят постоянное измерение влагочувствительного параметра, например тока утечки. Начало роста влагочувствительного параметра при охлаждении ИС соответствует моменту начала конденсации паров воды, т.е. температуре точки росы Тр (фиг.1).

Далее рассчитывают давление Рр в корпусе ИС при температуре точки росы Тр по закону Гей-Люссака:

Рр=РгТр/Тг,

где Рг, Tг - давление в корпусе ИС и температура среды при ее герметизации, К.

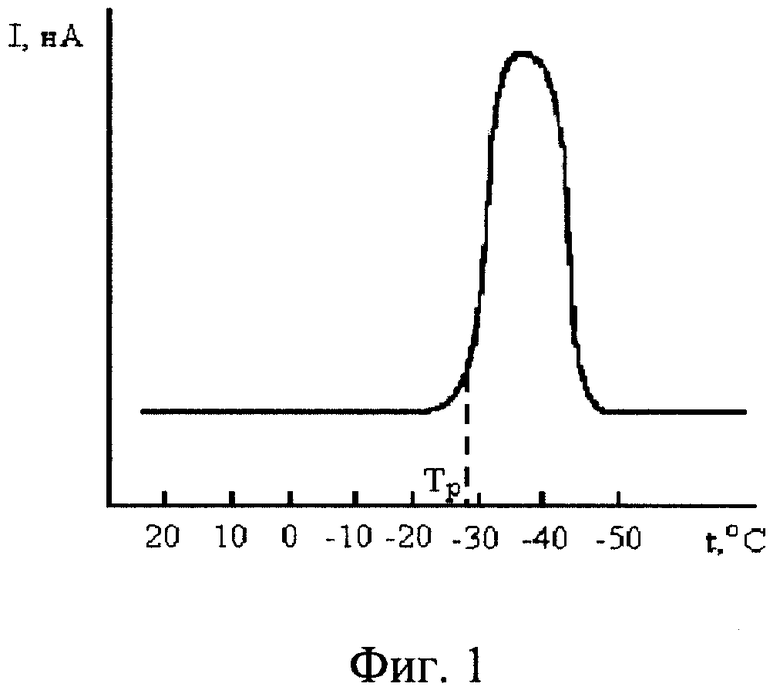

По номограмме [1] (фиг.2) переводят градусы точки росы Тр для найденного значения давления Рр в концентрацию влаги, выраженную в ppm.

Например, если герметизация ИС проводилась пайкой при температуре 320°С (593 К), а температура точки росы определена равной -25°С (248 К), то давление в корпусе ИС Рр согласно приведенной выше формуле будет равно 0,41·105 Па (при Рг=105 Па) и соответственно по номограмме объемная концентрация паров воды в корпусе будет составлять 1500 ppm.

Предложенный способ был апробирован на ИС типа 1564ИП7 в 14-выводном корпусе, герметизированном сваркой при комнатной температуре. Значение влагочувствительного параметра - тока утечки I0 для трех схем приведены в табл.

Рассчитаем по формуле Гей-Люссака давление атмосферы в корпусе Рр при температуре точки росы для следующих данных:

для ИС №1 температура точки росы -20°С (253 К);

для ИС №2 температура точки росы -20°С (253 К);

для ИС №3 температура точки росы -25°С (248 К);

Рг=101325 Па; Тг=22°С(295 К)

и получим

для ИС №1, 2 Рр=0,89·105 Па;

для ИС №3 Рр=0,85·105 Па.

По данным: температура точки росы и давление Рр - находим объемную концентрацию паров воды по номограмме:

для ИС №1, 2 равна 1800 ppm;

для ИС №3 - 800 ppm.

Источники информации

1. Горлов М.И., Ануфриев Л.П., Николаева Е.В. Контроль содержания паров воды внутри корпусов интегральных схем // Минск: Бестпринт, 2002-96 с.

2. Патент Японии №59-66139, Н 01 L 21/66, 21/205, 1982.

3. Епифанов Г.И., Коваленко А.А., Тверской А.А. Контроль сборочных процессов при производстве микросхем // Электронная промышленность. 1983. №1. С.51-55.

4. А.с. СССР №1596288, G 01 R 31/28, 1990.

5. А.с. СССР №1228052, G 01 R 31/28, 1986.

6. А.с. СССР №1684755, G 01 R 31/28, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ИС ПО СОДЕРЖАНИЮ ВЛАГИ В ПОДКОРПУСНОМ ОБЪЕМЕ | 2006 |

|

RU2330301C1 |

| СПОСОБ ИСПЫТАНИЯ НА КОРРОЗИОННУЮ СТОЙКОСТЬ ИНТЕГРАЛЬНЫХ СХЕМ | 2013 |

|

RU2527669C1 |

| СПОСОБ ОТБРАКОВКИ ИНТЕГРАЛЬНЫХ СХЕМ | 2001 |

|

RU2217843C2 |

| МИКРОЭЛЕКТРОННЫЙ ДАТЧИК ВЛАЖНОСТИ ПОВЕРХНОСТНО-КОНДЕНСАЦИОННОГО ТИПА | 2002 |

|

RU2224246C1 |

| Способ контроля качества и надежности микросхем | 1984 |

|

SU1228052A1 |

| Способ контроля качества микросхем | 1989 |

|

SU1684755A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАГИ В КОРПУСЕ МИКРОСХЕМЫ | 1988 |

|

SU1686969A1 |

| Способ обнаружения влаги в корпусах интегральных схем | 1990 |

|

SU1839241A1 |

| Способ контроля надежности интегральных микросхем | 1988 |

|

SU1596288A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАГОСОДЕРЖАНИЯ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2450262C1 |

Использование: в микроэлектронике для диагностического контроля и отбраковки интегральных схем на этапе серийного производства, а также на входном контроле при производстве радиоаппаратуры. Сущность изобретения: способ включает охлаждение интегральной схемы с непрерывным контролем влагочувствительного электрического параметра, т.е. параметра, зависящего от состояния поверхности кристалла схемы, например тока утечки, до -65°С, а затем с прежней скоростью нагрев ее до комнатной температуры также с непрерывным измерением электрического параметра. Начало роста измеряемого параметра соответствует температуре точки росы для подкорпусного газа. Рассчитывается давление газа в корпусе интегральной схемы при температуре точки росы и по номограмме определяется концентрация влаги в подкорпусном объеме газа. Технический результат - создание неразрушающего сплошного контроля содержания влаги в подкорпусном объеме интегральной схемы без внесения неконтролируемых дефектов с использованием простой аппаратуры. 2 ил., 1 табл.

Способ неразрушающего определения содержания влаги в подкорпусном объеме газа интегральной схемы, в соответствии с которым испытуемую интегральную схему охлаждают от комнатной до предельно допустимой минимальной температуры, например -65°С, со скоростью не более 10°С в минуту, а затем с той же скоростью нагревают до исходной температуры, при этом непрерывно при охлаждении и последующем нагревании измеряют влагочувствительный параметр, например ток утечки, для обеспечения большей точности температуру точки росы определяют дважды при охлаждении и нагревании, рассчитывают давление в корпусе интегральной схемы при температуре точки росы и по номограмме определяют объемную концентрацию паров воды.

| Способ контроля качества микросхем | 1989 |

|

SU1684755A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАГИ В КОРПУСЕ МИКРОСХЕМЫ | 1988 |

|

SU1686969A1 |

| Способ обнаружения влаги в корпусах интегральных схем | 1990 |

|

SU1839241A1 |

| Способ определения содержания влаги в герметизированных электронных приборах | 1981 |

|

SU1083099A1 |

Авторы

Даты

2005-10-27—Публикация

2003-10-27—Подача