Изобретение относится к области производства и эксплуатации интегральных схем и может быть использовано для их отбраковки с наличием загрязнений кристаллов в загерметизированных ИС, приводящих со временем к коррозии алюминиевой металлизации на кристалле.

Известно, что даже в нормальных условиях при длительном хранении ИС (как правило от шести месяцев до нескольких лет) в отдельных схемах появляются отказы, связанные с разрушениями алюминиевой металлизации на кристалле (коррозия) из-за наличия загрязнения и влаги внутри корпуса изделия. Анализ микроскопических проб показывает, что в большинстве случаев на участках алюминия, пораженных коррозией, обнаруживаются ионы хлора, которые как правило, являясь катализатором и участвуя в реакции, освобождаются, что соответствует следующим химическим реакциям:

Al+3Cl--->AlCl3 -+3e

AlCl3 -+3H2O-->Al(OH)3+3H++3Cl- (1)

При полном отсутствии влаги внутри корпуса схемы и абсолютной герметичности корпуса коррозия остановилась бы после израсходования имеющихся ионов хлора. Если в составе газов внутри корпуса схемы имеются пары воды, реакции будут идти непрерывно, пока не израсходуются все пары воды или не прореагирует весь алюминий на кристалле.

В случае идеально герметичной ИС не происходит взаимодействия между внутренним объемом корпуса и внешней средой, при этом количество газа во внутреннем объеме остается постоянным, а при изменении температуры корпуса схемы внутри объема происходит повышение или понижение давления.

Известно, пороговое значение влажности, выше которого возможна коррозия алюминиевой металлизации внутри загерметизированной ИС, составляет 10 г/м3 [1] , что соответствует содержанию паров воды в подкорпусном объеме ИС 5000 ppm (или 0,5 объемных процента) при 100±5oС.

Известны методы контроля содержания паров воды в объеме корпуса ИС, которые являются выборочными и разрушающими конструкцию схемы [2], с использованием сложной аппаратуры (масс-спектрометра, барокамеры, электронного устройства с датчиком влажности).

Наиболее близким по технической сущности к предлагаемому является способ отбраковки ИС по загрязнению кристаллов в загерметизированных изделиях, имеющих свободный внутренний объем, приведенный в [3] и принятый за прототип.

Общие технические условия (ТУ) на ИС предписывают проверку герметичности изделий после испытаний на термоциклирование в процессе технологии изготовления, а также при периодических и конструктивных испытаниях. Способ-прототип основан на циклических воздействиях на изделия при различных температурах и направлен на проверку целостности конструкции при перепаде температур.

Но эти испытания не отбраковывают ИС с наличием загрязнений на кристаллах изделий, приводящих со временем к коррозии алюминиевой металлизации, что является недостатком способа-прототипа.

Изобретение направлено на сплошной контроль ИС на наличие загрязнений кристаллов в загерметизированных ИС, приводящих к коррозии, методом без разрушения конструкции, без внесения неконтролируемых дефектов и с использованием простой аппаратуры.

Для устранения указанного недостатка в способе отбраковки интегральных схем (ИС) по загрязнению кристаллов в загерметизированных изделиях, имеющих свободный внутренний объем, основанном на циклических выдержках изделий при различных температурах, выявляемых по изменению информативного параметра относительно норм, указанных в технических условиях на изделие, отбраковку проводят по проявлению загрязнений, приводящих со временем к коррозии алюминиевой металлизации на кристаллах, время выдержки и количество циклических воздействий рассчитывают по допустимому на ИС натеканию, изменению внутреннего объема от температуры и количеству алюминия на незащищенных контактных площадках.

Сущность заявляемого способа отбраковки заключается в следующем.

Если ИС не идеально герметична (в этот вариант входят ИС и с натеканием, считающимся годными по общим ТУ [3]), то будет происходить взаимодействие внутреннего объема и внешней среды при изменении температуры до сравнивания давления в объеме корпуса с внешним. При этом заменяется только часть внутреннего объема, которая будет пропорциональна изменению температуры.

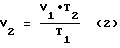

Например, при увеличении температуры ИС с Т1 до Т2 соответственно увеличивается внутренний объем газа в корпусе, который рассчитываемся по формуле:

где V1, V2 - внутренний объем ИС соответственно при температуре Т1 и Т2.

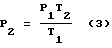

При изменении температуры ИС расширение объема газа или его сжатие приводит к изменению давления газа внутри корпуса в соответствии с формулой:

где Р1, Р2 - давление газа внутри корпуса ИС соответственно при температуре Т1 и Т2.

Следовательно, в процессе однократного повышения температуры с Т1 до Т2 объем газа в негерметичных ИС должен увеличиться на величину ΔV=V2-V1.

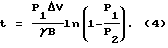

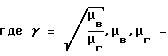

Для изделия с натеканием В при однократном изменении температуры от Т2 до Т1 выравнивание давлений, то есть изменение внутреннего газа на объем ΔV произойдет за время, которое рассчитывается по формуле [4]:

молекулярный вес воздуха и гелия, равный соответственно 28,9 и 4.

молекулярный вес воздуха и гелия, равный соответственно 28,9 и 4.

На примере ИС в 14-выводном металлостеклянном корпусе 401.14-3 рассмотрим алгоритм действий по предлагаемому способу отбраковки ИС.

При нормальной температуре Т1= 20oC значения V1 и Р1 будут равны V1= 0,0243 см8 и Р1=105 Па;

при 125oС: V2=0,033 см3 и P2=1,36•105 Па. Тогда ΔV=0,0087 см3.

Подставляя найденные значения в формулу (4), получим, что время, при котором произойдет выравнивание, для ИС в корпусе 401.14-3 с гарантированным по ОТУ натеканием 6,65•10-9 Па•м3/с (5•10-5 л•мкм.рт.с./с), равно 9,6 ч. Таким образом, если нагреть ИС с указанным натеканием до 125oС и выдержать в течение 9,6 часа, то из корпуса за это время выйдет газ в объеме ΔV.

Если затем охладить ИС до температуры 20oС, тогда с внешней стороны (из атмосферы) в корпус, будет поступать воздух с водяными парами в течение 9,6 часа в том же объеме ΔV. Нагревание до температуры 125oС и выдержка при этой температуре в течение 9,6 часа, затем охлаждение до температуры 20oС и выдержка при этой температуре в течение 9,6 часа считается за один цикл воздействия. Время переноса изделий из одной температуры в другую не имеет значения и не учитывается.

В нормальных условиях в 1 см3 объема находится 2,68•1019 молекул газа, то есть в данном объеме ΔV=0,0087 см3 будет находиться 2,5•1017 молекул газа (воздуха и паров воды).

Если принять относительную влажность окружающего воздуха при температуре 20oС равной 65%, то в нем содержится 11,2 г/м3 водяного пара [5]. Для объема ΔV соответственно будет 10,4•10-8 г водяного пара.

Для конденсации паров воды на поверхность кристалла охладим ИС до 0oС и выдержим при этой температуре некоторое время, необходимое для того, чтобы процесс конденсации паров достиг динамического равновесия. Для этого достаточное время будет 0,8 часа, тогда время, необходимое для одного полного цикла, равняется 20 часам.

Примем для ИС в корпусе 401.14-3, что четвертая часть водяного пара конденсируется на кристалле. Так как 14 незащищенных контактных площадок из алюминия занимают 0,2 площади кристалла, то пять сотых части водяного пара будет участвовать в реакциях, подобным реакциям (1). Тогда расчет по формуле реакций (1) дает, что 2,6•10-9 г алюминия, подвергнутся коррозии за один цикл. Согласно расчетам вес алюминия на 14 контактных площадках кристалла, то есть незащищенный алюминий на кристалле, равен 2,42•10-7 г. Составляя пропорцию, получим количество циклов, равное 93, за которое алюминий на контактных площадках полностью закоррозирует. Выполняя один цикл в сутки, необходимо 93 суток, чтобы проверить качественно ли изготовляем ИС, нет ли загрязнений внутри корпуса, способных привести к коррозии алюминия. Проверяя, например, через каждые 20 циклов статические электрические параметры, в том числе токи утечки можно своевременно обнаружить ИС с коррозией металлизации.

Количество циклов значительно уменьшается, если выдержку изделий при температуре 20oС осуществлять в камере влаги с 80% и более относительной влажности.

Приведем пример применения предложенного способа для отбраковки ИС типа 134ИР1 (цифровые схемы с диэлектрической изоляцией элементов). Для эксперимента взяты 4 серийные партии разной даты выпуска по 100 шт. и 50 ИС, отбракованных по негерметичности на малые или большие течи, и проводили циклы по изложенной выше программе. Проверка статических электрических параметров, в том числе и токов утечки, проводилась через каждые 20 циклов. На первых четырех партиях отказов по электрическим параметрам не наблюдалось даже после 200 циклов. После 100 и 200 циклов из каждых четырех партий брали по 50 ИС, вскрывали и осматривали под микроскопом состояние поверхности кристалла, особенно при увеличении •200 осматривали контактные площадки. Результаты испытаний показали, что даже после 200 циклов, в два раза превышающих расчетное, признаков коррозии не обнаружено в ИС, изготовленных в серийном производстве.

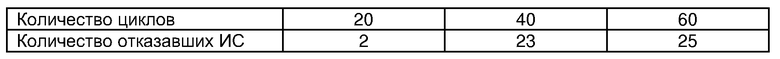

Отказы по току утечки 50 ИС, отбракованных по негерметичности, но имеющих в начальный замер статические параметры, в том числе ток утечки, в нормах технических условий, произошли при измерениях, представленных в таблице.

Источники информации

1. Батюк Н.Ф., Милясевич И.В. Влияние влажной атмосферы внутри корпусов интегральных схем на коррозию алюминиевой металлизации // Электронная техника. Сер.8-6 1992, вып.2-3, с.37-38.

2. ОСТ 11073.013-83. Микросхемы интегральные. Методы испытаний. Ч.2.

3. ГОСТ 18725-83. Микросхемы интегральные. Общие технические условия.

4. Левина Л.Е., Хавкин Л.П. Расчетная оценка чувствительности испытаний на герметичность замкнутых оболочек полупроводниковых приборов и микросхем // Электронная техника. Сер.7, вып.1. с.108-119.5. Астафьев А.А. Окружающая среда и надежность радиотехнической аппаратуры // М.-Л.: Госэнергоиздат, 1959. - 232 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества и надежности микросхем | 1984 |

|

SU1228052A1 |

| СПОСОБ ИСПЫТАНИЯ НА КОРРОЗИОННУЮ СТОЙКОСТЬ ИНТЕГРАЛЬНЫХ СХЕМ | 2013 |

|

RU2527669C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШАРИКОВЫХ ВЫВОДОВ НА АЛЮМИНИЕВОЙ МЕТАЛЛИЗАЦИИ КОНТАКТНЫХ ПЛОЩАДОК КРИСТАЛЛА | 2017 |

|

RU2671383C1 |

| ИНТЕГРАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 1993 |

|

RU2035089C1 |

| Способ сборки интегральной схемы | 1990 |

|

SU1711273A1 |

| Способ испытаний интегральных микросхем | 1990 |

|

SU1795386A1 |

| ИНТЕГРАЛЬНЫЙ БАЛОЧНЫЙ ТЕНЗОПРЕОБРАЗОВАТЕЛЬ | 1992 |

|

RU2006993C1 |

| ИНТЕГРАЛЬНЫЙ БАЛОЧНЫЙ ТЕНЗОПРЕОБРАЗОВАТЕЛЬ | 1993 |

|

RU2035090C1 |

| Способ сборки интегральных схем | 1990 |

|

SU1781733A1 |

| СПОСОБ ПРИМЕНЕНИЯ ПЛАТИНОВОЙ МЕТАЛЛИЗАЦИИ В СИСТЕМЕ ПЕРЕРАСПРЕДЕЛЕНИЯ КОНТАКТНЫХ ПЛОЩАДОК КРИСТАЛЛОВ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ И ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2019 |

|

RU2717264C1 |

Использование: для отбраковки загерметизированных интегральных схем. Сущность изобретения: интегральные схемы подвергают воздействию внешнего фактора, в данном случае циклическому воздействию повышенной и пониженной температуры, получают изменение информативного параметра, по величине которого делают вывод о наличии коррозии алюминиевой металлизации на кристалле. При этом время выдержки и количество циклических воздействий рассчитывают по допустимому на схему натеканию, изменению внутреннего свободного объема от температуры и количеству алюминия на незащищенных контактных площадках. Техническим результатом изобретения является обеспечение сплошного контроля интегральных схем на наличие загрязнений кристаллов в загерметизированных схемах, приводящих к коррозии. Контроль осуществляется без разрушения конструкции, без внесения неконтролируемых дефектов и с использованием простой аппаратуры. 1 табл.

Способ отбраковки интегральных схем (ИС) в герметизированных корпусах, имеющих свободный внутренний объем, основанный на циклических выдержках изделий при различных температурах и выявлении по изменению информативного статического электрического параметра (параметров), указанного в ТУ на ИС, отличающийся тем, что отбраковку проводят по проявлению загрязнений, приводящих со временем к коррозии алюминиевой металлизации на кристаллах, а время выдержки и количество циклических выдержек рассчитывают по допустимому на ИС натеканию, изменению внутреннего объема от температуры и количеству алюминия на незащищенных контактных площадках из расчета необходимого количества циклов, за которое алюминий на контактных площадках полностью коррозирует.

| Бумагосшиватель | 1929 |

|

SU18725A1 |

| Микросхемы интегральные | |||

| Общие технические условия, с.1-3 | |||

| СПОСОБ РАЗБРАКОВКИ ИС | 1998 |

|

RU2143704C1 |

| СПОСОБ ОТБРАКОВКИ ИНТЕГРАЛЬНЫХ СХЕМ | 1998 |

|

RU2146827C1 |

| СПОСОБ ОТБРАКОВКИ КМОП ИНТЕГРАЛЬНЫХ СХЕМ ПО УРОВНЯМ НАДЕЖНОСТИ | 1992 |

|

RU2046365C1 |

Авторы

Даты

2003-11-27—Публикация

2001-10-18—Подача