УРОВЕНЬ ТЕХНИКИ

В перерабатывающей промышленности используются измерительные преобразователи технологических параметров для управления параметрами таких веществ, как твердые, суспензии, жидкости, пары и газы на химических, целлюлозных, нефтяных, пищевых и других технологических установках. К технологическим параметрам относятся давление, температура, расход, уровень, мутность, плотность, концентрация, химический состав и другие характеристики. Преобразователь расхода технологической текучей среды выдает выходной сигнал, характеризующий определяемый расход. Выход преобразователя расхода через контур управления процессом может быть выведен в аппаратную или связан с другим вычислительным устройством с целью наблюдения за процессом и его управления.

Известно измерение скорости течения текучей среды в закрытом трубопроводе путем изменения внутренней геометрии трубопровода и применения алгоритма к измеренному перепаду давления в потоке текучей среды. Геометрию трубопровода изменяют обычно изменением поперечного сечения трубопровода, например, с помощью расходомера Вентури или путем вставки в трубопровод устройства, изменяющего поток, например измерительной диафрагмы, усредняющей трубки Пито и т.п.

Усредняющая трубка Пито, как правило, включает в себя вертикально сформированный корпус, который создает незначительное сопротивление потоку в трубопроводе. Недостатком усредняющих трубок Пито является относительно невысокое отношение уровня полезного сигнала к уровню шума в измеряемом сигнале перепада давления. Применительно к устройству для измерения перепада давления, такого как преобразователь расхода, понятие "шум" означает имеющие место в различных информационных точках мгновенные отклонения от среднего значения давления. Шум, генерируемый в трубке Пито датчика перепада давления, возникает в сенсорах полного давления на расположенной против течения потока стороне трубки Пито и во входах статического давления на стороне трубки Пито, расположенной обычно по течению потока.

Так как преобразователи перепада давления и системы сбора данных становятся более сложными и чувствительными, они становятся также более чувствительными и к возникающему в считывающем давление блоке шуму, влияние которого все более и более возрастает. Соответственно этому, шумовая характеристика чувствительных элементов для датчиков перепада давления становится все более важным фактором для их выбора и функционирования. Поэтому существует необходимость создания усовершенствованного первичного преобразователя перепада давления, имеющего улучшенное отношение сигнала к шуму.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Предложен измеряющий перепад давления зонд с улучшенным соотношением уровня сигнала к уровню шума. Зонд имеет поверхность скоростного напора, на которой выполнено хотя бы одно удлиненное отверстие скоростного напора с поперечной и продольной сторонами. Ширина отверстия скоростного напора меньше ширины внутренней полости первой камеры. На поверхности статического напора выполнено, по крайней мере, одно отверстие статического напора для измерения второго значения давления, чтобы можно было измерить перепад давления между поверхностями скоростного и статического напора.

ПЕРЕЧЕНЬ ЧЕРТЕЖЕЙ

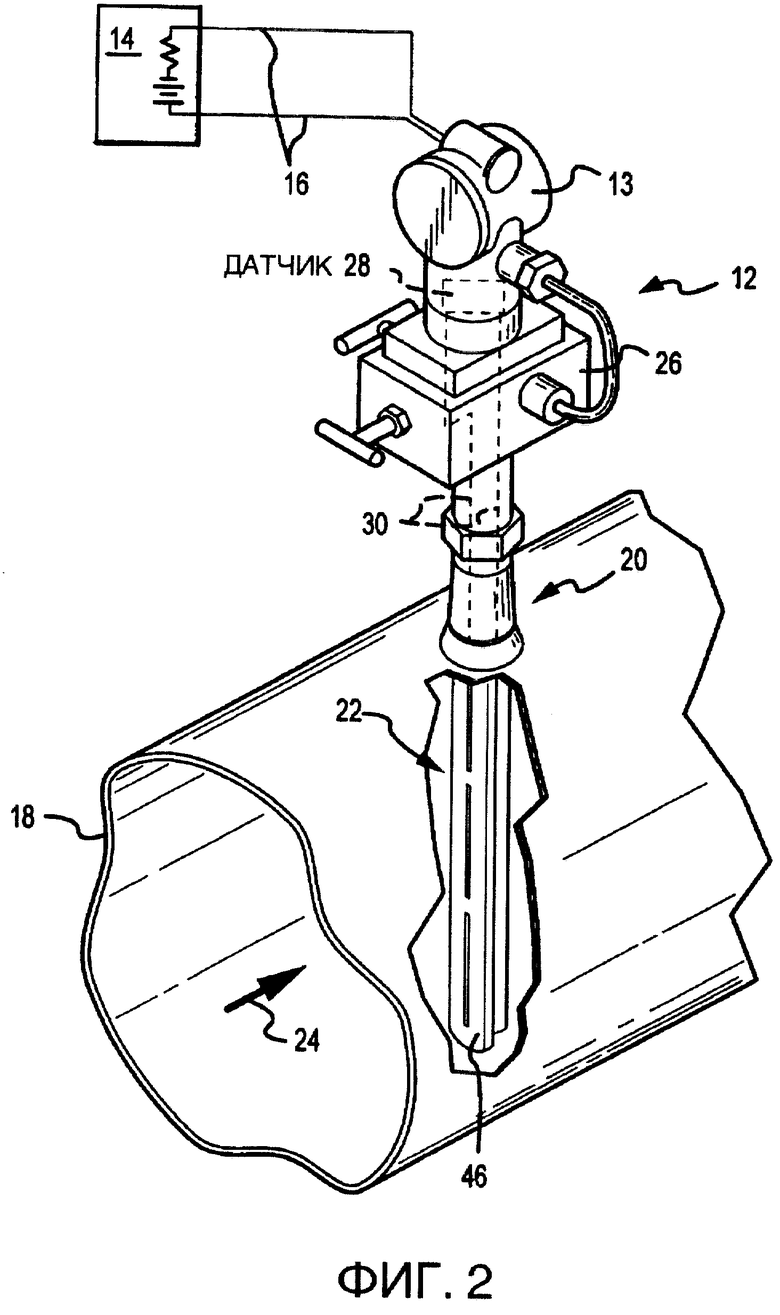

На фиг.1 и 2 изображены схемы измерительной системы управления технологическим процессом, иллюстрирующие пример оборудования, в котором реализуется изобретение;

на фиг.3 - блок-схема измерительной системы;

на фиг.4 - частичный вид в перспективе вертикального корпуса Т-образной формы с выполненными согласно изобретению отверстиями скоростного напора;

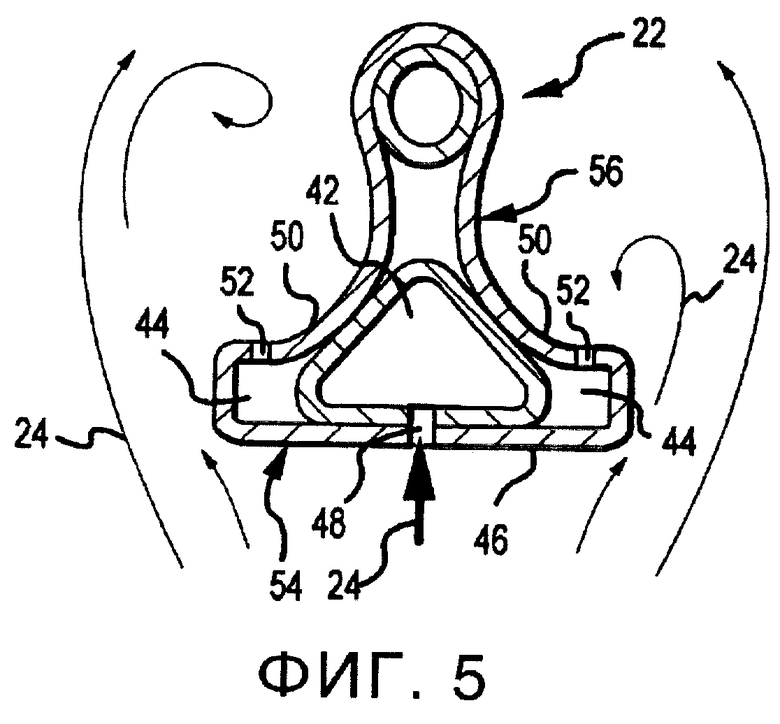

на фиг.5 - поперечное сечение 3-3 фиг.4; изогнутыми стрелками показано общее направление потока текучей среды вокруг корпуса;

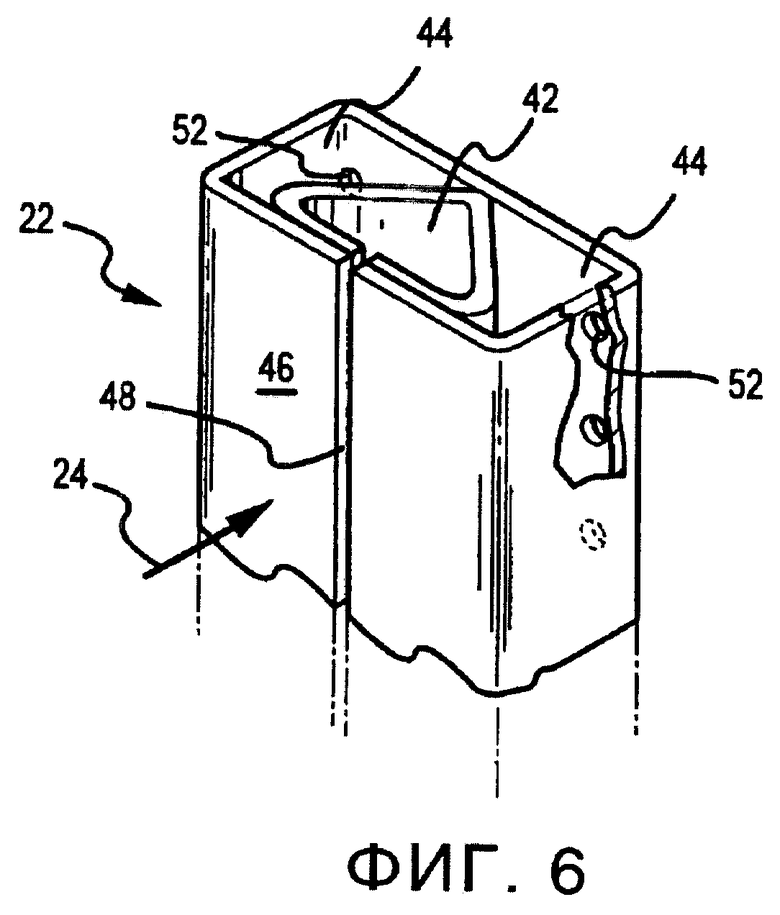

на фиг.6 - частичный вид в перспективе, показывающий другой вариант выполнения вертикального корпуса с плоской передней стенкой;

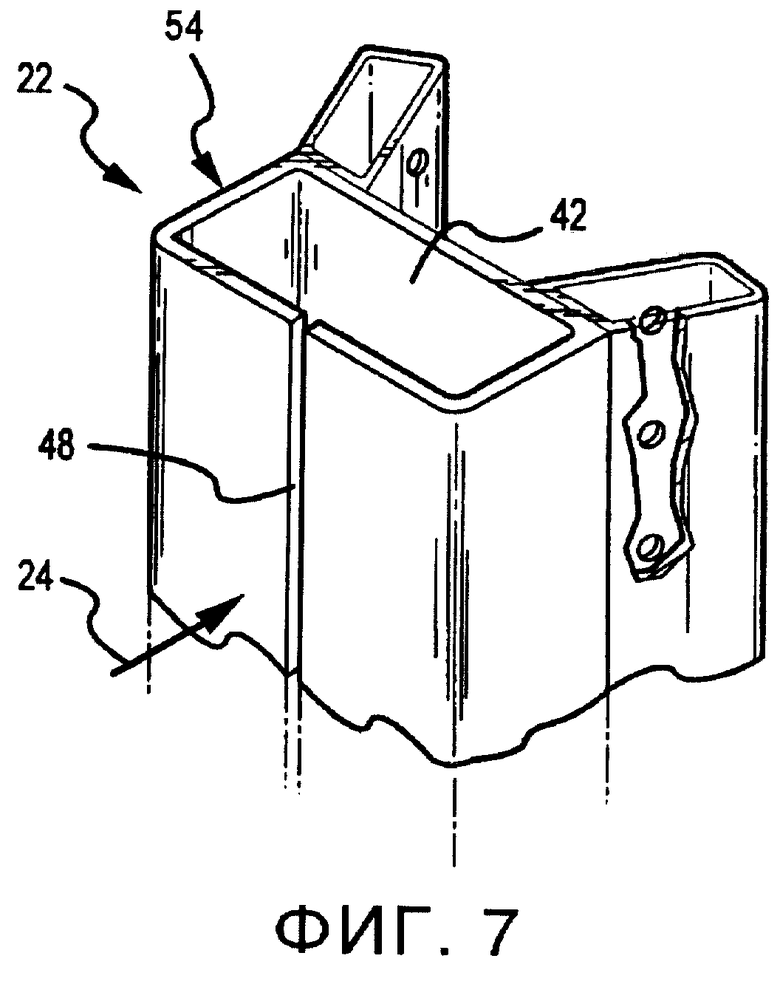

на фиг.7 - частичный вид в перспективе, показывающий выполнение имеющего плоскую переднюю стенку вертикального корпуса по существу с V-образным поперечным сечением;

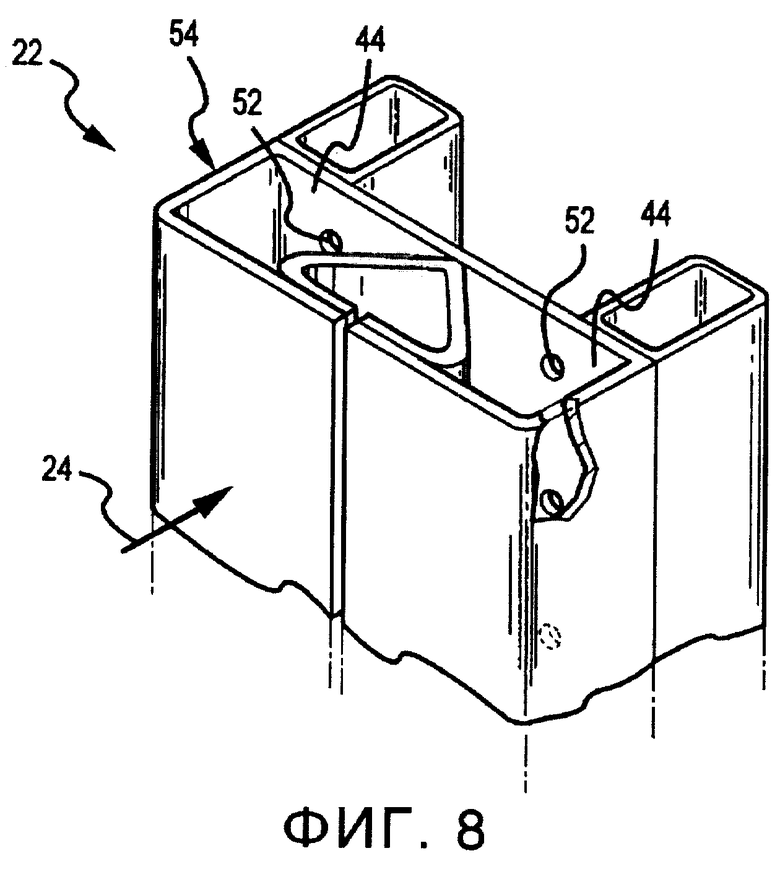

на фиг.8 - частичный вид в перспективе, показывающий выполнение имеющего плоскую переднюю стенку вертикального корпуса по существу с U-образным поперечным сечением;

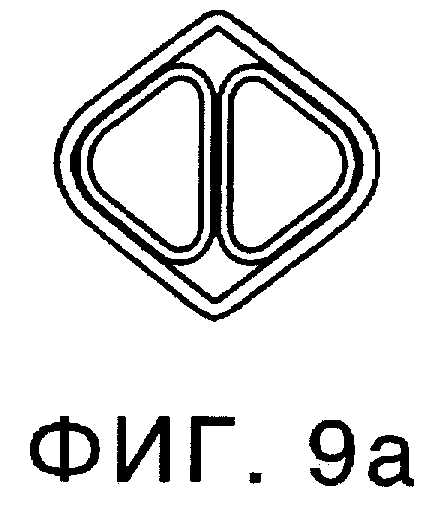

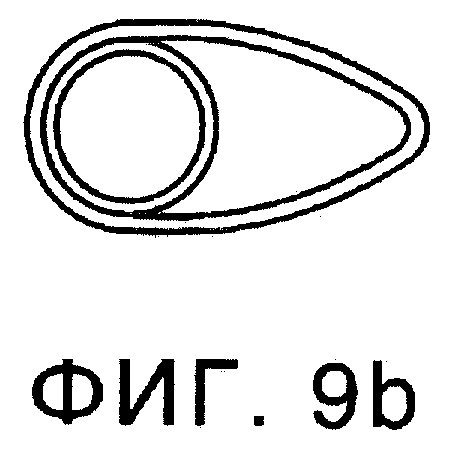

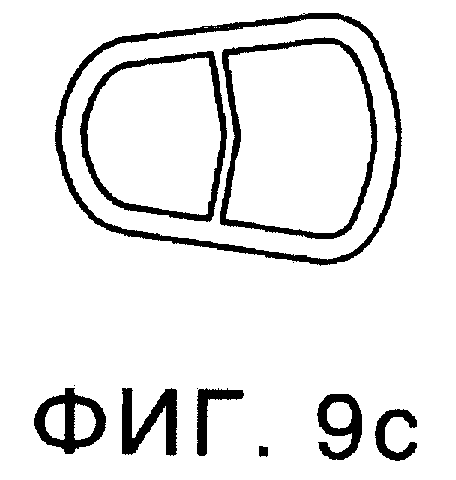

на фиг.9а-9f изображены в виде сверху конфигурации вертикального корпуса, в которых могут быть применены усовершенствованные согласно изобретению отверстия скоростного напора;

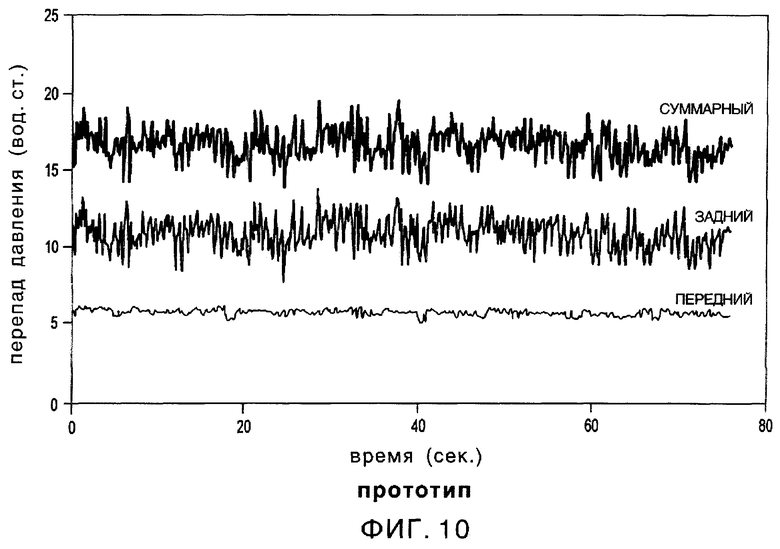

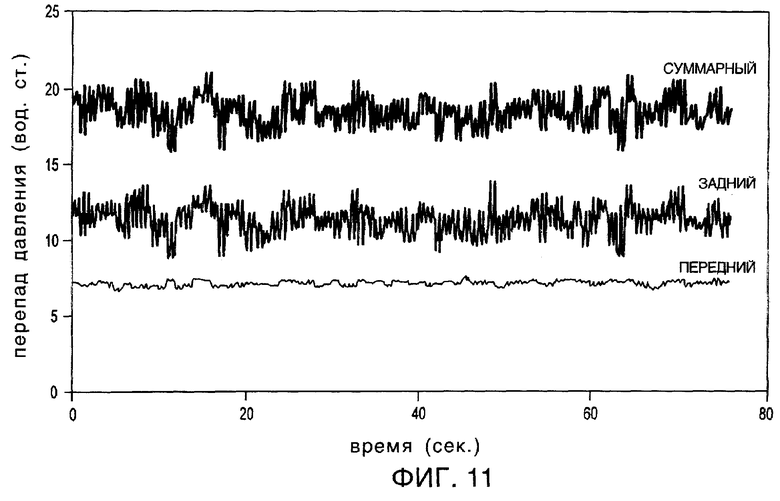

на фиг.10 и 11 - графики давления в зависимости от времени, иллюстрирующие уменьшение шумового сигнала в устройстве по изобретению.

ПОДРОБНОЕ ОПИСАНИЕ

Хотя изобретение будет описано со ссылкой на отдельные примеры выполнения зондов для измерения перепада давления, специалистам в данной области техники будет понятно, что в пределах существа и объема изобретения, которые определяются приложенной формулой изобретения, могут вноситься изменения по форме и в деталях.

На фиг.1 схематично изображена автоматизированная система 10 управления технологическим процессом, иллюстрирующая пример оборудования, в котором реализуется изобретение. Система 12 измерения давления связана со щитом 14 управления (возведенном в качестве источника напряжения и сопротивления) через контур 16 управления процессом. Для передачи текущей информации между системой 12 измерения и щитом 14 управления контур 16 может использовать любой подходящий протокол. Контур 16 управления процессом работает, например, по стандартному протоколу перерабатывающей промышленности, такому как Highway Addressable Remote Transducer (HART®), FOUNDATIONTM Fieldbus, или по любому другому подходящему протоколу.

На фиг.2 изображена вырезанная часть технологического резервуара текучей среды, например трубопровода 18 или закрытого канала, в котором установлен измеряющий перепад давления зонд 20 типа усредняющей трубки Пито. Внутри трубопровода 18 диаметрально по вертикали расположен корпус 22. Направление потока текучей среды в трубопроводе 18 показано на фиг.2 стрелкой 24. На наружном конце трубки Пито зонда 20 установлены коллектор 26 текучей среды и преобразователь 13 потока. Преобразователь 13 потока включает в себя датчик 28 давления, который гидравлически связан с зондом 20 через каналы 30 (на фиг.2 показаны пунктирными линиями).

На фиг.3 показана блок-схема системы 12 измерения перепада давления. Система 12 включает в себя преобразователь 13 потока и зонд 20 для измерения перепада давления. В некоторых исполнениях для специальных дифференциальных измерений потока преобразователь 13 потока и зонд 20 могут быть изготовлены совмещенными с целью обеспечения повышенной точности, долговечности и усовершенствованной диагностики. Система 12 связана с контуром управления процессом, таким как контур 16, и адаптирована для передачи переменного выходного сигнала, связанного с перепадом давления потока текучей среды внутри трубопровода 18. Преобразователь 13 системы 12 включает в себя коммуникатор 32 контура, датчик 28 давления, измерительную схему 34 и контроллер 36.

Коммуникатор 32 контура связан с контуром управления процессом, таким как контур 16, и адаптирован для передачи сигнала на этот контур. Такая передача может выполняться в соответствии с каким-либо подходящим стандартным протоколом перерабатывающей промышленности, такому как вышеназванные протоколы.

Датчик 28 давления имеет первый и второй входы 38, 40, которые через каналы 30 сообщены соответственно с первой и второй камерами 42, 44. Датчик 28 может быть любым устройством, электрические свойства которого изменяются в ответ на изменения подаваемого давления. Например, датчик 28 может быть емкостным датчиком давления, емкость которого изменяется в ответ на перепад давления между входами 38 и 40. При желании, датчик 28 может иметь пару чувствительных к давлению элементов, чтобы каждая камера была связана со своим чувствительным элементом.

Измерительная схема 34 связана с датчиком 28 и скомпонована для получения выходного сигнала, зависящего, по крайней мере, от перепада давления между входами 38 и 40. Измерительная схема 34 может быть любой электронной схемой, которая способна выдать подходящий сигнал в зависимости от перепада давления. Например, измерительная схема может быть аналого-цифровым преобразователем, емкостно-цифровым преобразователем или любой другой подходящей схемой.

Контроллер 36 связан с измерительной схемой 34 и коммуникатором 32 контура. Контроллер 36 приспособлен для подачи переменного выходного сигнала процесса к коммуникатору 32 контура в зависимости от выходного сигнала датчика, выдаваемого измерительной схемой 34. Контроллер 36 может быть выполнен в виде программируемой вентильной матрицы, микропроцессора или любого другого подходящего устройства.

Несмотря на то, что коммуникатор 32 контура, измерительная схема 34 и контроллер 36 описаны в виде отдельных модулей, предполагается, что они могут быть объединены, например, в специализированную интегральную схему (ASIC).

Зонд 20 для измерения перепада давления связан с преобразователем 13 каналами 30. Поэтому вход 38 датчика 28 связан с первой камерой 42, а вход 40 датчика 28 связан со второй камерой 44. Камера является коридором, каналом, трубой и т.п. органом, в который направляется или впускается текучая среда с частным значением давления и через который эта среда проводится или перемещается.

Первая камера 42 выполнена хотя бы с одним продолговатым отверстием 48 скоростного напора и установлена для передачи давления от имеющейся у зонда поверхности 46 скоростного напора на вход 38 датчика 28. Отверстие 48 имеет продольные стороны, которые в некоторых исполнениях могут быть достаточно протяженными, так что отверстие 48 располагается по существу по продольной оси вертикального корпуса 22. Как видно из фиг.2 и 4-6, хотя бы одно отверстие 48 скоростного напора может иметь форму щели, продольная длина которой больше ширины. Такая щель обеспечивает лучшее подавление шума в сигнале полного давления и за счет этого увеличение отношения величины сигнала к шуму в измерительной системе. Важно, чтобы ширина щели была меньше внутренней ширины камеры, в которой эта щель выполнена. Приемлемые результаты обеспечиваются при ширине щели в диапазоне от около 0,76 миллиметров (0,030 дюймов) до около 6,35 миллиметров (0,250 дюймов). Кроме того, может быть выполнено множество щелей, разнесенных друг от друга в продольном или поперечном направлении.

Вторая камера 44 имеет поверхность 50 статического напора, расположенную на некотором расстоянии от поверхности 46 скоростного напора. Поверхность 50 статического напора выполнена хотя бы с одним отверстием 52 статического напора для передачи давления от поверхности статического напора через камеру 44 на вход 40 датчика 28. Хотя бы одно отверстие 52 статического напора может быть выполнено продолговатым и имеет продольные стороны подобно отверстию 48 скоростного напора или выполнено традиционно круглым. Если наличие второй камеры не требуется, то, например, в стенке трубопровода 18, может быть выполнен штуцер для отбора давления с расположением отверстия 52 статического напора внутри трубопровода для передачи статического давления на вход 40. Например, отверстие 52 может быть выполнено непосредственно во внутренней стенке трубопровода 18.

На фиг.4 и 5 представлены соответственно частичный вид в перспективе и поперечное сечение вертикального корпуса 22 зонда 20 типа трубки Пито. Как показано, поперечное сечение вертикального корпуса 22 имеет Т-образную форму с полкой 54, имеющей широкую, по существу, плоскую поверхность 46 скоростного напора на "верху" Т-образной формы. Поперечное сечение корпуса имеет также стойку 56, выходящую из центра полки 54 и расположенную в целом перпендикулярно последней. На виде в перспективе (фиг.4) показано, что так называемая "стойка" 56 у Т-образной формы имеет вид продольного ребра, которое выступает от задней стороны плоской полки 54 по направлению потока. Хотя использование Т-образной формы вертикального корпуса в сочетании с продольными щелями скоростного напора дает благоприятные результаты, использование подобных щелей с другими формами вертикального корпуса обеспечивает похожие преимущества. Таким образом, щелевая конфигурация также будет обеспечивать связанные с подавлением шума преимущества и прием сигнала полного давления в вертикальном корпусе, имеющем традиционные ромбическую, круглую, раструбную и т. д. формы, как показано на фиг.9a-9f.

В разных примерах выполнения изобретения традиционные отверстия скоростного напора на поверхности скоростного напора заменены одним или несколькими удлиненными отверстиями скоростного напора, имеющими продольные стороны. Удлиненные отверстия скоростного напора или щели 48, обеспечивают передачу в камеру 42 полного давления текучей среды в трубопроводе 18. Полное давление протекающей среды из камеры 42 передается на вход 38 датчика 28 давления в преобразователе 13 потока. В отличие от множества разнесенных друг от друга круглых отверстий щелевая конфигурация обеспечивает снижение шума, связанного с измерением верхнего давления текучей среды, за счет того, что щель служит входом в более широкую камеру. Для достижения шумоподавления сама щель не должна функционировать в качестве камеры. Например, приемлемая пропорция будет иметь место, если ширина щели на поверхности полки составит 0,8 миллиметров (0,031 дюйма), а ширина камеры верхнего давления текучей среды - 3,2 миллиметра (0,125 дюйма). Указанные размеры являются лишь примерами и не ограничивают объем изобретения.

Помимо варианта выполнения изобретения, в котором используется множество выровненных по продольному ряду и продольно ориентированных (по длине вертикального корпуса, диаметрально расположенного в трубопроводе) щелей скоростного напора, которые размещены по центральной оси имеющейся у вертикального корпуса поверхности скоростного напора (фиг.2), предусмотрены и другие конфигурации. Например, для подавления шума сигнала верхнего давления эффективно использование одной щели, выполненной фактически по всей длине вертикального корпуса. Множество несоосных продольных щелевых отверстий или ряд параллельных продольно ориентированных щелевых отверстий также обеспечивает шумоподавление. Кроме того, щели могут быть расположены на поверхности скоростного напора, чтобы обеспечить усредненную индикацию специфического вида профиля потока текучей среды, например ламинарного и турбулентного потока. Помимо этого, длину щелей можно выбирать в зависимости от расположения щели на поверхности скоростного напора с тем, чтобы учесть коэффициент значимости сигнала полного давления, получаемого от отдельного отверстия, исходя из расположения последнего.

Однако продольная ориентация щелевых отверстий, являющаяся диаметральной или близкой к ней ориентацией по отношению к транспортирующему текучую среду трубопроводу, важна для реализации интегрирующей функции щелей.

Дополнительные примеры осуществления изобретения показаны на фиг.6-8. Общим признаком для каждого примера является наличие одной или нескольких щелей с продольными сторонами. Основное различие между альтернативными выполнениями и описанным выше примером выполнения заключается в форме вертикального корпуса. Различные конструкции приводят к изменению формы и размеру зон торможения текучей среды. Выбор конкретной формы или конструкции вертикального корпуса зависит от нескольких факторов, присущих условиям измерений, таких как, например, затраты, свойства текучей среды, диапазон скорости течения текучей среды или размер несущего текучую среду трубопровода и др.

На фиг.6 изображена основная форма вертикального корпуса 22, не имеющая присоединительных надставок или выступающих ребер. Корпус 22 имеет плоскую поверхность 46 скоростного напора с хотя бы одним узким щелевым отверстием 48 скоростного напора, через которое верхнее давление текучей среды передается в первую камеру 42 корпуса и далее в наружную часть трубки Пито и в преобразователь потока. Полости камеры 44, заключенные внутри корпуса, сообщаются с отверстиями 52 статического напора, через которые нижнее давление текучей среды передается в наружную часть трубки Пито и в преобразователь потока. Выполнение щелевого отверстия 48 скоростного напора на передней стороне вертикального корпуса приводит к увеличению отношения уровня сигнала к уровню шума при измерении верхнего давления по аналогии с Т-образной формой выполнения корпуса, показанной на фиг.4 и 5.

На фиг.7 изображена V-образная форма вертикального корпуса с имеющей плоские грани полкой 54, которая обращена навстречу потоку, выполнена с продольным узким щелевым отверстием 48 и образует первую камеру 42. Другой пример выполнения вертикального корпуса 22 по настоящему изобретению показан на фиг.8. Основное отличие этого выполнения вертикального корпуса от выполнения, показанного на фиг. 7, заключается в том, что стойки 56 расположены перпендикулярно задней стороне полки 54, образуя U-образную форму поперечного сечения корпуса.

На фиг.9a-9f в виде сверху изображены различные конфигурации вертикального корпуса, в котором выполнены щели скоростного напора.

На фиг.10-11 показаны графики давления в зависимости от времени, иллюстрирующие уменьшение шумового сигнала в устройстве по изобретению. Фиг.10 иллюстрирует пример графика давления, который получен при использовании зонда для измерения перепада давления в соответствии с прототипом. Фиг.11 иллюстрирует пример графика давления, измеренного показанным на фиг.2 и 4-8 зондом со щелью скоростного напора. Из фиг.10 и 11 видно, что при измерении перепада давления можно достичь заметного снижения шума. Так на фиг.10 шум скоростного напора (представленный как удвоенное стандартное отклонение полного давления, деленное на среднее полное давление) составил около 6,50%, в то время как показанные на фиг.11 результаты испытаний показали уровень шума скоростного напора около 4,76%. Данное уменьшение шума скоростного напора приводит к суммарному уменьшению шума сигнала перепада давления с 11,79% (для прототипа) примерно до 10,64% (для примеров по изобретению). Такое снижение шума обеспечивает более быстрое вычисление точных показаний перепада давления и, следовательно, более эффективное управление технологическим процессом.

Изобретение относится к измерительной технике, а именно к технике измерения перепада давления. Технический результат - повышение точности измерения перепада давления. Для достижения данного результата система для измерения перепада давления содержит измерительный преобразователь давления, включающий в себя коммутатор, связанный с контуром управления процессом измерения. Для обмена данными датчик давления связан с первым и вторым входами измерителя давления. Измерительная схема соединена с датчиком давления, контроллер соединен с измерительной схемой и коммутатором. Причем поверхность для измерения статического давления расположена на расстоянии от поверхности скоростного давления и выполнена, по крайней мере, с одним отверстием для передачи измеряемого давления текучей среды от поверхности статического давления. 4 н. и 15 з.п. ф-лы, 11 ил.

| US 5773726 А, 30.06.1998 | |||

| Топерверхер Н.И., Шерман М.Я | |||

| Теплотехнические измерительные и регулирующие приборы на металлургических заводах | |||

| М.: Металлургия, 1956, с.223-229 | |||

| US 5152181 А, 06.10.1992 | |||

| Приемник полного давления с протоком | 1980 |

|

SU970153A1 |

| US 4559836 A, 24.12.1985. | |||

Авторы

Даты

2005-11-10—Публикация

2000-07-18—Подача