Изобретение относится к производству агломерата и окатышей из рудного (в том числе железорудного) и нерудного сырья за счет термообработки на конвейерной машине, за счет прососа или продува газов через слой. Изобретение может применяться для определения скорости газа, протекающего через слой любых материалов, не только железорудных.

При анализе технологических процессов, протекающих при проходе газа через слой материалов, одним из важнейших параметров служит скорость фильтрации газа. Примером таких процессов служат спекание агломерата и обжиг окатышей на конвейерных машинах. Машина состоит из набора тележек, материал (агломерат, окатыши) насыпается на колосниковую решетку тележек. Тележки непрерывно движутся горизонтально, при этом на них в начале процесса загружается сырье, а в конце - производится выгрузка готовой проукции. Суть процесса заключается в прососе или продуве слоя материалов газом с целью их нагрева, спекания и обеспечения условий для химических превращений.Газ движется сверху вниз или снизу вверх, т.е. вертикально, перпендикулярно направлению движения тележек. При этом от скорости газа зависит скорость передачи тепла и полнота завершенности химических процессов, поэтому измерение или расчет скорости газа позволяет эффективно управлять процессом с целью достижения его экономичности. В настоящий момент не существует систем измерения скорости потока на работающей конвейерной машине, и данное изобретение призвано восполнить этот пробел. Определение расхода газа возможно с использованием закона Бернулли, который постулирует, что полное давление потока можно вычислить как сумму статической, динамической и геометрической составляющих:

, Па (1),

, Па (1),

где Pnoлн - полное давление, Па; Pст - статический напор, Па; Pдин - динамический напор, Па; Pгеом - геометрический напор, Па.

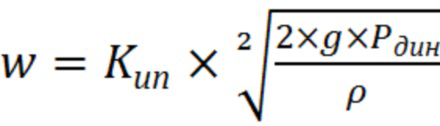

На практике, геометрическим напором при измерении пренебрегают, а измерению подвергаются статический и полный напоры, при этом динамический напор вычисляется как их разность. Скорость потока может быть вычислена по формуле:

, м/сек (2),

, м/сек (2),

где Kип - коэффициент измерительного прибора, изменяющий от 0 до 1 (определяется при поверке); g- ускорение свободного падения, м2/c; Pдин - динамический напор, Па; ρ - плотность газа, кг/м3.

Для измерения расхода газа в трубопроводах используют пневмометрические трубки (Пито, Гинцветмет и т.д.), с использованием которых определяется статический и полный напор, а затем с использованием выражений (1) и (2) вычисляется скорость потока. Измерение происходит за счет подключения манометра к трубкам направленных навстречу потоку (при замере полного напора) и направленной перпендикулярно или сонаправленно потоку (при определении статического напора). Применить подобные трубки на действующих конвейерных машинах невозможно, поэтому были разработаны аналоги, позволяющие вычислять расход газа, проходящего через слой.

Так, известно изобретение «Устройство для определения газопроницаемости агломерационной шихты. Батурин М.И., Лозовой П.Р. пат. №231568 СССР Кл. 18а, 1/18 МПК С 21b». Оно разработано для определения газопроницаемости шихты на агломерационной машине путем измерения соотношений перепада давлений на измерительной шайбе, установленной над поверхностью шихты или агломерата, к перепаду давлений на слое шихты. Устройство позволяет контролировать газопроницаемость агломерационной шихты непосредственно перед зажигательным горном конвейерной машины.

Известен также способ, изложенный в публикации «European Commission EUR 25086 - Enhanced sinter efficiency by optimised quality control (Sinter efficiency) Luxembourg: Publications Office of the European Union 2013 - 137 pp. - 21 × 29.7 cm ISBN 978-92-79-22235-1 doi:10.2777/28851» (стр.78-137). Способ предусматривает размещение специального зонда непосредственно на самой агломашине под системой подачи шихты, при этом конец зонда погружен в слой шихты. Его задача заключается в том, чтобы продувать слой аглошихты атмосферным воздухом при постоянном давлении, которое нагнетается при помощи компрессора. Данные о газопроницаемости слоя получают на основе показаний датчика давления и датчика объёмного расхода. Главное преимущество данной системы заключается в скорости получения измеряемых данных. С помощью этой системы газопроницаемость измеряется сразу после изготовления шихты для агломашины, что позволяет незамедлительно, используя средства автоматики, внести корректировки в состав аглошихты, режим работы окомкователя и работу агломашины. Устройство позволяет контролировать газопроницаемость агломерационной шихты непосредственно перед зажигательным горном конвейерной машины.

Известно «Устройство для автоматического измерения газопроницаемости агломерационной шихты», авт. Сигуа Р.А., Гугушвили Г.Е., Гапрадишвили М.Т., Гаганидзе, Р.Л., Кикнадзе Д.А., Гаганидзе Т.Н.), А.с. SU 1320249 A1 СССР, Год публикации: 1987 Номер заявки: 3737662, Дата регистрации: 07.05.1984, Дата публикации: 30.06.1987, Заявитель: ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО-КОНСТРУКТОРСКИЙ ИНСТИТУТ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ В ПРОМЫШЛЕННОСТИ. Изобретение относится к области автоматического контроля технологических параметров в черной и цветной металлургии и может использоваться в устройствах контроля и регулирования газопроницаемости сыпучих материалов. Цель изобретения - повышение точности измерения - достигается путем применения двух измерительных трубок, погружаемых в слой материала на одинаковую глубину. Измерительные трубки питаются от двух раздельных источников сжатого воздуха с различным расходом. По данным измерений перепада давления и скорости сжатого воздуха в измерительных трубках вычисляют показатель газопроницаемости. Устройство размещается стационарно и измеряет газопроницаемость в одной точке конвейерной машины.

Известны косвенные методы определения газопроницаемости агломерационной шихты, изложенные в широко доступной литературе (Теоретические основы технологий окускования металлургического сырья. Агломерация: учебное пособие / В.И. Коротич, Ю.А. Фролов, Л.И. Каплун. Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2005. 417с.; Производство агломерата. Технология, оборудование, автоматизация. В.П. Жилкин, Д.Н. Доронин. Под общей редакцией Г.А. Шалаева. Екатеринбург: Уральский центр ПР и рекламы, 2004, 292 с.; Газодинамика агломерационного процесса. В.И. Коротич, В.П. Пузанов. Издательство «Металлургия», 1969.; Газодинамические особенности слоя исходной аглошихты / И.С.Берсенев, Б.А.Боковиков, В.И.Клейн, А.А.Кутузов, Ю.Г.Ярошенко // Сталь, 2010, №9, с.16-18). В основе эти методов лежит взаимосвязь между разрежением под слоем агломерационной шихты и количеством воздуха, поступающего в слой. Измерение перепада давления над слоем и под слоем организовано на всех конвейерных машинах, что создает условия для широкого использования указанным методов. При этом существует ряд трудностей практической реализации таких методов, главными из которых являются низкая точность и невозможность контроля газопроницаемости слоя на отдельных участках рабочей поверхности конвейерной машины.

Известны косвенные методы определения газопроницаемости окатышей, изложенные в доступной литературе(Физико-химические и теплотехнические основы производства железорудных окатышей. В.М.Абзалов, В.А.Горбачев, С.Н.Евстюгин, В.И.Клейн, Л.И.Леонтьев, Б.П.Юрьев / Под редакцией академика Л.И.Леонтьева/ Екатеринбург: МИЦ. 2015. - 335 с. ISBN 978-5-9907151-2-7.), основанные на результатах анализа множественных измерений показателей расхода, температуры и давления газов в рабочем пространстве конвейерной обжиговой машины. Использование этих методов требует проведения специальных трудоемких измерений.

Известны также методы определения газопроницаемости слоя (патент RU2791307, опубл.: 07.03.2023.; А.С. СССР №785369) основанные на оценке расхода газа через отдельное измерительное устройство, стационарно размещенное в вакуум-камере конвейерной машины.

Наиболее близким аналогом является решение SU1157098, опубл.: 23.05.1985., в котором описано УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ГАЗОПРОНИЦАЕМОСТИ СЛОЯ МАТЕРИАЛА НА КОНВЕЙЕРНОЙ МАШИНЕ С ПОДВИЖНОЙ РЕШЕТКОЙ, содержащее нулевую вакуум-камеру и датчик расхода газа, отличающееся тем, что, с целью повышения точности определения газопроницаемости слоя материала путем исключения влияния подсосов воздуха, оно дополнительно содержит датчик давления газа над слоем материала, измерительный газоход с датчиком давления газа над слоем материала, из коллектором, исполнительный механизм, датчик давления газа в нулевой вакуум-камере, блок выравнивания давления и блок вычисления, причем выходы датчиков давления газа над слоем материала и в измерительном газоходе и расхода газа соединены соответственно с первым, вторым и третьим входами блока вычисления, первый и второй входы блока выравнивания давления соединены с выходами соответственно датчика давления газа в измерительном газоходе и датчика давления газа в нулевой вакуум-камере, первый и второй выходы блока выравнивания давления соединены соответственно с четвертью входом блока вычисления и через исполнительный механизм - с дросселем.

Главным недостатком этих изобретений является то, что определение газопроницаемости осуществляется только в одной точке по длине рабочей поверхности технологического агрегата, что не даёт оценить изменение газопроницаемости в динамике - на всем протяжении конвейерной машины.

Все из указанных аналогов имеют следующие недостатки:

невозможность оперативного контроля газопроницаемости в режиме реального времени;

сложность интерпретации результатов, связанная с необходимостью разработки расчетных моделей и неопределенной (неясной и неопределяемой) точностью результатов.

невозможность определения газопроницаемости и расхода потока дифференцировано на отдельных участках по всей длине конвейерной машины.

Задачей изобретения является решение указанных проблем.

Техническим результатом изобретения является обеспечение контроля газопроницаемости и измерение расхода газа через слой. Кроме того, обеспечивается возможность:

измерения скорости газов по всей длине конвейерной машины;

определения скорости газа на отдельно выбранном участке или отдельной точке конвейерной машины;

вычисления скорости с использованием известных и относительно простых методов.

Указанный технический результат достигается за счет того, что заявлен способ контроля расхода газа через слой при термообработке на конвейерной машине, характеризующийся использованием манометра над слоем материала, отличающийся тем, что измерение производят с использованием сужающего измерительного устройства, смонтированного непосредственно на тележке (паллете) конвейерной машины, где сужающее измерительное устройство размещают в колосниковом поле тележки таким образом, чтобы вход газа в него осуществлялся по направлению движения потока после прохождения через обрабатываемый слой при движении газа сверху вниз, либо перед прохождением через обрабатываемый слой при движении газа снизу вверх; причем сужающее измерительное устройство оснащают газовыми отводами, через которые измеряют перепад давления при прохождении через него газового потока; отводы подключают к манометрам, измеряющим как избыточное статическое давление, так и перепад давления на сужающем устройстве, а информацию от манометров передают в микроконтроллер, с возможностью записи результатов измерений в память; в микроконтроллере по данным замеров давления в двух точках выполняют расчет скорости потока по соотношению:

, м/сек,

, м/сек,

где Kип - коэффициент измерительного прибора, изменяющий от 0 до 1 (определяется при поверке); g- ускорение свободного падения, м2/c; Pдин - динамический напор, Па; ρ - плотность газа, кг/м3.

Допустимо, что в качестве сужающего устройства используют колосник, механически обработанный для придания специальной формы, с отверстиями для измерения давления потока на входе в сужающее измерительное устройство для измерения статического напора и в месте максимального ускорения потока газа в сужающем устройстве (аналог трубки Пито).

Допустимо, что в качестве сужающего устройства используют комбинацию из одного или нескольких колосников, форма которых после механической обработки образует одно или несколько симметричных или несимметричных сужающих устройств с отверстиями для измерения давления газа на входе/выходе и в месте максимального сужения потока для измерения статического давления и перепада напора.

Допустимо, что для увеличения точности измерений в сужающем устройстве выполняют несколько отверстий по ширине для осреднения перепада давления по всему сечению сужающего устройства (аналог усредняющих пневмометрических трубок).

Допустимо, что в качестве сужающего устройства используют имеющиеся колосники, а расход рассчитывают через перепад давления зонда, измеряющего давление на поверхности колосника и в щели между колосниками (данный вариант применим для ромбических, конических и других колосников, формирующих подобие сужающего устройства в сечении между двух колосников).

Допустимо, что для повышения надежности измерений и контроля неравномерности распределения газа по ширине спекательной поверхности установку сужающих устройств выполняют на нескольких участках тележки.

Допустимо, что для снижения трудоемкости измерений контроллер или передающее устройство сигнала от датчиков к контроллеру монтируют на тележке, и передачу сигнала осуществляют беспроводным способом.

Допустимо, что сужающее измерительное устройство оборудуют системой продувки сжатым воздухом, датчики давления оснащают клапанными коробками для установки нуля и возможности калибровки.

Допустимо, что сужающее измерительное устройство комбинируют с другими измерительными системами, обеспечивающими оценку температуры, статического напора, состава газов, определением положения диагностических палет на конвейерной машине, определением газопроницаемости на основании фактических измерений расхода и статического давления.

Допустимо, что сужающее измерительное устройство и микроконтроллер включают в систему автоматического контроля и управления производственным процессом.

Изобретение поясняется чертежами.

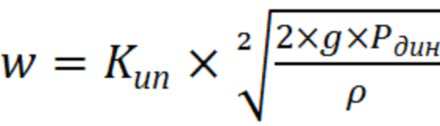

На Фиг. 1 показан схема сужающего устройства - стационарное из существующих колосников (в верху - вид сбоку и с сечением; внизу - вид сверху).

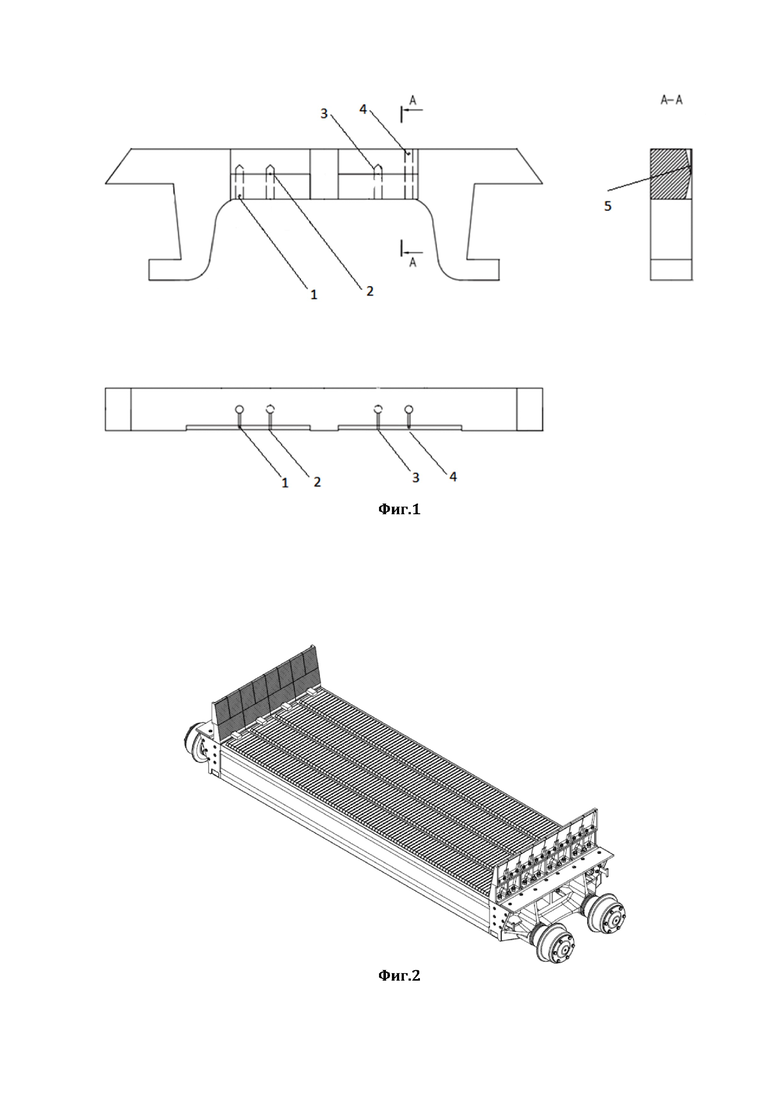

На Фиг. 2 показан вид тележки с колосниками.

На Фиг. 3 показан вид колосников в сборе.

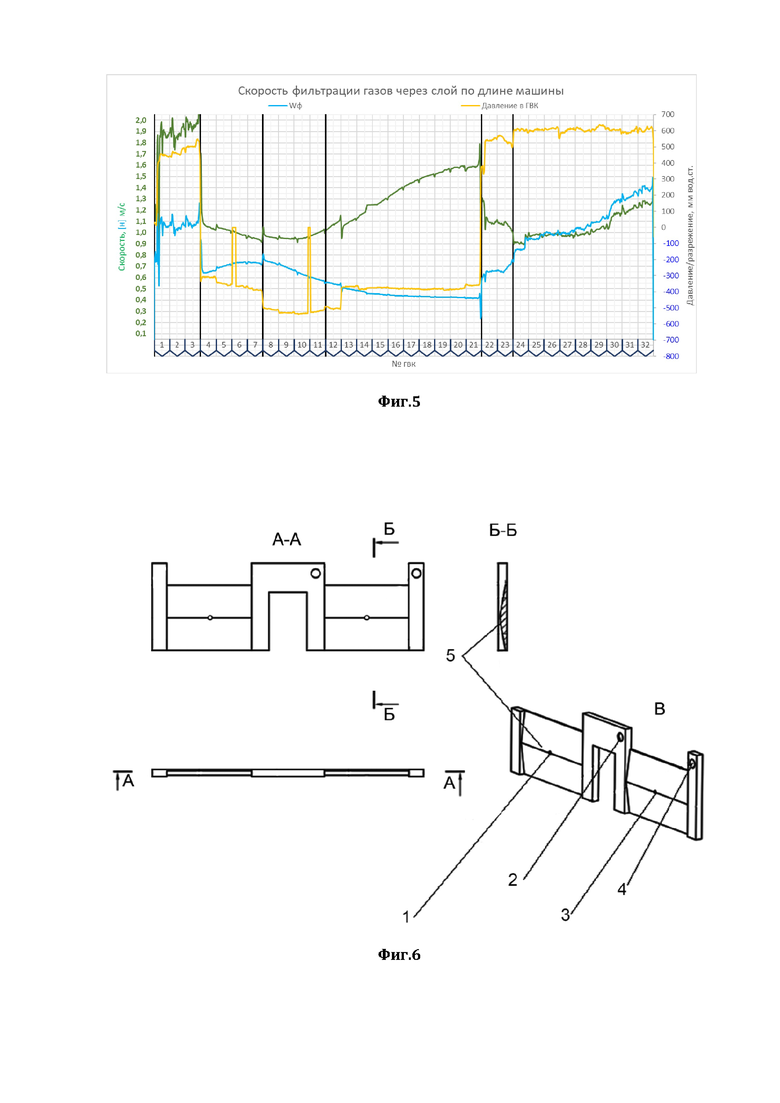

На Фиг. 4 показана схема подключения датчика давления (манометра) и микроконтроллера (вид сбоку).

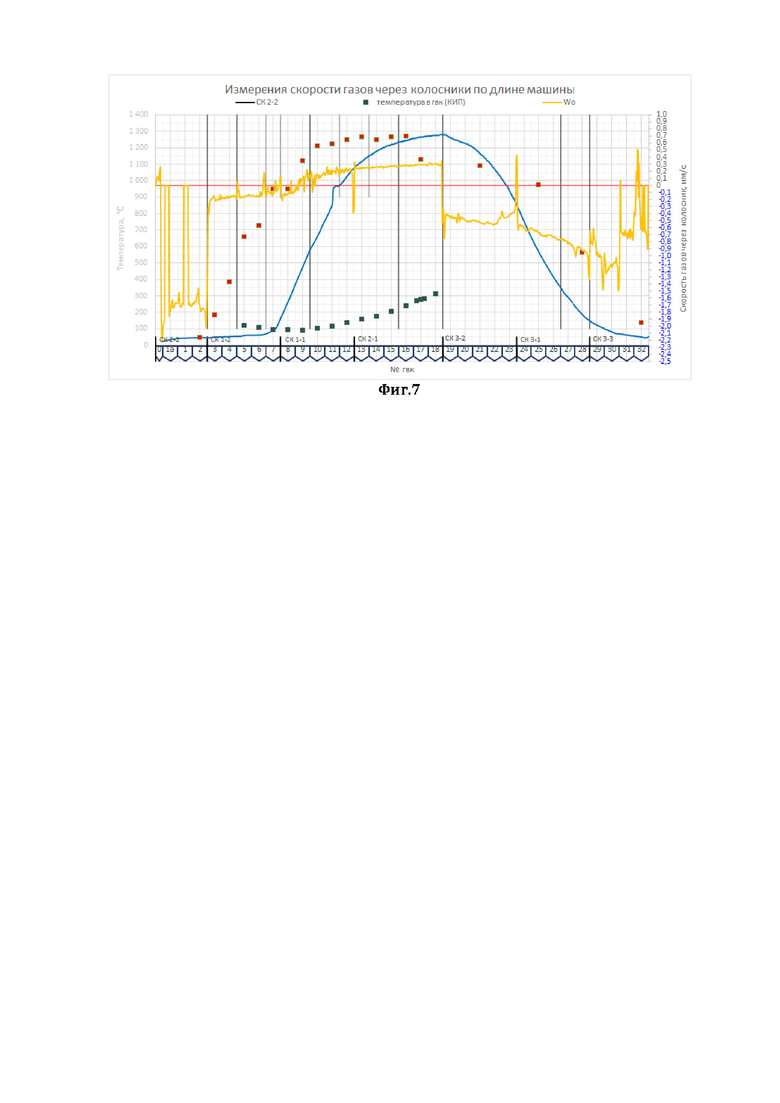

На Фиг. 5 приведен график результата измерений давления и скорости потока по длине обжиговой машины для Примера 1.

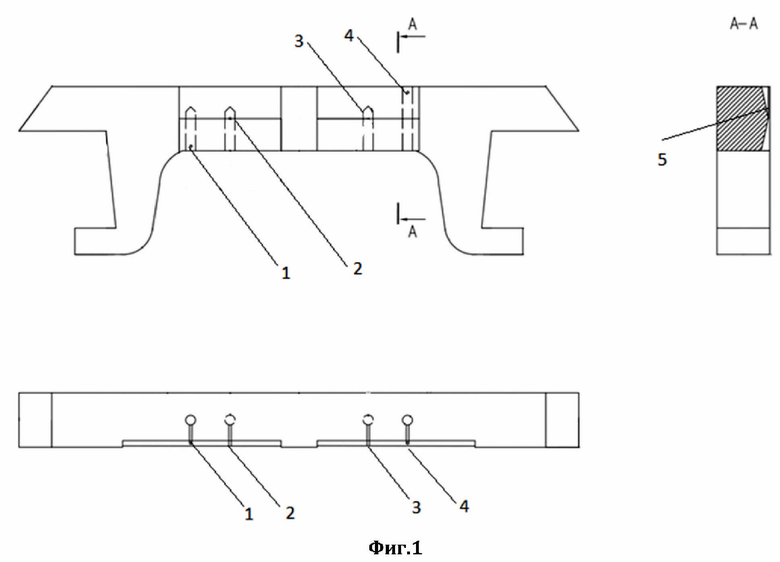

На Фиг. 6 показана схема сужающего устройства - зонда (снизу - вид сверху, сечение А-А - вид спереди, сечение Б-Б - вид с торца, В - изометрия).

На Фиг. 7 показан график результата измерений температуры и скорости потока по длине обжиговой машины для Примера 2.

Осуществление изобретения

Для достижения заявленных результатов предложено изобретение, сущность которого выражена в создании в колосниковом поле искусственного сужения газового потока, при этом давление газа в широкой и узкой части потока подвергаются измерению.

Определение скорости газа, проходящего через слой, производится за счет вычисляется по формулам (1) и (2) на основании измерения полного и статического напоров, определенных с использованием прибора, размещенного непосредственно на спекательной (обжиговой) тележке; измерение производится в условиях действующего производство, при этом показатели давления могут как записываться в память устройства, так и передаваться с использованием средств связи на специальный приемник.

Реализация этих условий обеспечивает возможность непрерывного измерения скорости газа, проходящего через слой, в течение одного и более цикла производства - от загрузки сырья до выгрузки готового продукта. В случае, когда данные передаются через приемник, достигается измерение в режиме реального времени.

Для каждого измерения давления вычисляется расход газа, что обеспечивает простоту интерпретации результатов. В частности, при известных моменте времени измерения и известной скорости конвейерной машины, можно вычислить место измерения и тем самым в любой момент времени и в любой точки по длине конвейерной машины возможно определить скорость газа через слой. При необходимости, возможно усреднить скорости для отдельных участков, если требуется заданная дискретность данных или дифференциация по отдельным технологическим зонам.

Использование закона Бернулли и известных выражений (1) и (2) позволяют просто интерпретировать результаты.

Таким образом, изобретение позволяет контролировать расход газа, входящего и выходящего из слоя за счет определения динамического напора потока газа в течение всего периода нахождения материала на ленте (рабочей поверхности, рабочей площади) конвейерной машины для спекания агломерата или термообработки окатышей.

Примеры осуществления способа показаны ниже.

Пример 1.

Для определения технической осуществимости и эффективности предлагаемого изобретения был изготовлен колосник специальной формы и помещен в конструкцию спекательной тележки действующей конвейерной машины по обжигу окатышей (см. Фиг.1). На Фиг.2 и Фиг.3 показан вид колосникового поля обжиговой тележки, набранного из отдельных колосников.

При реализации способа колосник специальной формы был помещен на место штатного колосника. Отличие измерительного колосника (Фиг.1) и штатного колосника (Фиг.3) состоит в наличии скошенной боковой грани (поз.5) на Фиг.1, в которой выполнены отверстия для замеров давления.

В колоснике были выполнены отверстия (поз. 1, 2, 3, 4 на Фиг.1), перпендикулярные направлению движения газа. Эти отверстия соединены с каналами, высверленными в колоснике и подключенными к манометру. В качестве манометра использовался датчик Testo 510i и контроллер типа Raspberry P. Схема подключения датчика давления (манометра) приведена на Фиг.4. К отверстиям в колоснике подключены гибкие шланги (поз.8 и 9 на Фиг.4), которые подключены к манометрам (поз.10 и 11 на Фиг.4). От манометров сигнал поступает в контроллеры (поз.6 и 7 на Фиг.4).

Таким образом, выполняется сужающее измерительное устройство, обеспечивающее измерение разницы давления в узкой и широкой части и затем (по закону Бернулли) - вычислению расход газа. К выходным отверстиям был подключен манометр для определения перепада давления и далее производился замер в условиях нормальной работы обжиговой машины: загрузка защитного слоя обожженных окатышей (постели), сушка, обжиг, охлаждение, разгрузка. Манометр был оснащен системой передачи сигнала на стационарный приемник. Все эти процессы осуществлялись при продуве/прососе газа через слой окатышей и при этом с использованием предлагаемого изобретения производился замер давления в каждом из отверстий. В ходе измерения производился замер давления в двух точках и далее - по выполнялся расчет скорости потока по известному соотношению (2).

На Фиг.5 приведены график изменения давления и скорости газа в слое по результатам измерения на действующей обжиговой машине окатышей. Дискретность измерения составила 1 измерение в секунду. Значения скорости газов зеленый график - физическая скорость [м/с], синий график - скорость, приведенная к нормальным условиям [нм/с]) и давления под слоем на протяжении всей обжиговой машины.

Пример 2.

Для определения технической осуществимости и эффективности предлагаемого изобретения был изготовлен зонд специальной формы и помещен в конструкцию спекательной тележки действующей конвейерной машины по обжигу окатышей (см. Фиг.6).

Зонд был помещен между штатных колосников при сборке колосникового поля таким образом, чтобы газ обтекал скошенную боковую грань (поз.5) на Фиг.6. Зонд имеет также четыре отверстия поз. 1, 2, 3, 4 на Фиг.6), расположенные перпендикулярно направлению движения газа.

Эти отверстия соединены с каналами, высверленными в колоснике и подключенными к манометру. Таким образом, выполняется сужающее измерительное устройство, обеспечивающее измерение разницы давления в узкой и широкой части и затем (по закону Бернулли) - вычислению расход газа.

К выходным отверстиям был подключен манометр для определения перепада давления и далее производился замер в условиях нормальной работы обжиговой машины: загрузка защитного слоя обожженных окатышей (постели), сушка, обжиг, охлаждение, разгрузка. Манометр был оснащен системой передачи сигнала на стационарный приемник.

Все эти процессы осуществлялись при продуве/прососе газа через слой окатышей и при этом с использованием предлагаемого изобретения производился замер давления в каждом из отверстий.

В ходе измерения производился замер давления в двух точках и далее - по выполнялся расчет скорости потока по известному соотношению (2).

На Фиг. 7 приведены значения скорости газов (синий график - скорость, приведенная к нормальным условиям [нм/с]) и температуры газов. Дискретность измерения составила 1 измерение в секунду.

Результаты измерений примеров 1 и 2 показывают осуществимость предлагаемого способа и устройства, а также возможность:

- измерения скорости газов по всей длине конвейерной машины;

- определения скорости газа на отдельно выбранном участке или отдельной точке конвейерной машины;

- вычисления скорости с использованием известных и относительно простых методов.

Обеспечение контроля газопроницаемости и измерение расхода газа через слой, достигаемые заявленным изобретением также позволяют решить некоторые практические задачи управления производством:

выбор оптимальной влажности с учетом явлений переувлажнения шихты;

определение неравномерности распределения газового потока по ширине конвейерной машины;

возникновение проблемных зон слоя с точки зрения газопроницаемости и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА ОКАТЫШЕЙ НА КОНВЕЙЕРНОЙ МАШИНЕ | 2003 |

|

RU2229074C1 |

| Устройство для производства титановых окатышей | 2022 |

|

RU2791307C1 |

| Способ управления режимом обжиговой машины при остановках и устройство для его осуществления | 1979 |

|

SU785369A1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ В СЛОЕ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ | 2007 |

|

RU2353675C1 |

| КОЛОСНИК СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2007 |

|

RU2343386C1 |

| Колосниковая решетка | 1987 |

|

SU1596198A1 |

| Способ термического упрочнения сульфидных медно-никелевых окатышей | 1980 |

|

SU933764A1 |

| Способ обжига шихты для последующей обработки в печи жидкофазного восстановления | 1990 |

|

SU1759884A1 |

| Способ получения окатышей | 1987 |

|

SU1452854A1 |

Изобретение относится к производству агломерата и окатышей из рудного, в том числе железорудного, и нерудного сырья за счет термообработки на конвейерной машине, за счет прососа или продува газов через слой. Для контроля газопроницаемости и измерения расхода газа через слой используют манометры над слоем материала, измерение давления газа производят с использованием сужающего измерительного устройства, смонтированного в колосниковом поле тележки таким образом, чтобы вход газа в него осуществлялся по направлению движения потока после прохождения через обрабатываемый слой при движении газа сверху вниз либо перед прохождением через обрабатываемый слой при движении газа снизу вверх. Сужающее измерительное устройство оснащают газовыми отводами, через которые измеряют перепад давления при прохождении через него газового потока. Отводы подключают к манометрам, измеряющим избыточное статическое давление и перепад давления на сужающем измерительном устройстве. Информацию от манометров передают в микроконтроллер с возможностью записи результатов измерений в память. В микроконтроллере по данным замеров давления в двух точках выполняют расчет скорости потока. 9 з.п. ф-лы, 7 ил., 2 пр.

1. Способ контроля расхода газа через слой при термообработке на конвейерной машине, включающий использование манометров над слоем материала, отличающийся тем, что измерение давления газа производят с использованием сужающего измерительного устройства, смонтированного непосредственно на тележке конвейерной машины, где сужающее измерительное устройство размещают в колосниковом поле тележки таким образом, чтобы вход газа в него осуществлялся по направлению движения потока после прохождения через обрабатываемый слой при движении газа сверху вниз либо перед прохождением через обрабатываемый слой при движении газа снизу вверх; причем сужающее измерительное устройство оснащают газовыми отводами, через которые измеряют перепад давления при прохождении через него газового потока; отводы подключают к манометрам, измеряющим как избыточное статическое давление, так и перепад давления на сужающем измерительном устройстве, а информацию от манометров передают в микроконтроллер с возможностью записи результатов измерений в память; в микроконтроллере по данным замеров давления в двух точках выполняют расчет скорости потока по соотношению:

, м/сек,

, м/сек,

где Kип – коэффициент измерительного прибора, изменяющийся от 0 до 1, определяемый при поверке; g– ускорение свободного падения, м2/c; Pдин – динамический напор, Па; ρ – плотность газа, кг/м3.

2. Способ по п. 1, отличающийся тем, что в качестве сужающего измерительного устройства используют колосник, механически обработанный, с отверстиями для измерения давления потока на входе в сужающее измерительное устройство для измерения статического напора и в месте максимального ускорения потока газа в сужающем измерительном устройстве.

3. Способ по п. 1, отличающийся тем, что в качестве сужающего измерительного устройства используют один или комбинацию из нескольких колосников, форма которых после механической обработки образует одно или несколько симметричных или несимметричных сужающих измерительных устройств с отверстиями для измерения давления газа на входе/выходе и в месте максимального сужения потока для измерения статического давления и перепада напора.

4. Способ по п. 1, отличающийся тем, что для увеличения точности измерений в сужающем измерительном устройстве выполняют несколько отверстий по ширине для осреднения перепада давления по всему сечению сужающего измерительного устройства.

5. Способ по п. 1, отличающийся тем, что в качестве сужающего измерительного устройства используют имеющиеся колосники, а расход рассчитывают через перепад давления зонда, измеряющего давление на поверхности колосника и в щели между колосниками.

6. Способ по п. 1, отличающийся тем, что для повышения надежности измерений и контроля неравномерности распределения газа по ширине спекательной поверхности установку сужающих измерительных устройств выполняют на нескольких участках тележки.

7. Способ по п. 1, отличающийся тем, что для снижения трудоемкости измерений контроллер или передающее устройство сигнала от датчиков к контроллеру монтируют на тележке, и передачу сигнала осуществляют беспроводным способом.

8. Способ по п. 1, отличающийся тем, что сужающее измерительное устройство оборудуют системой продувки сжатым воздухом, датчики давления оснащают клапанными коробками для установки нуля и возможности калибровки.

9. Способ по п. 1, отличающийся тем, что сужающее измерительное устройство комбинируют с измерительными системами, обеспечивающими оценку температуры, статического напора, состава газов, определением положения диагностических тележек на конвейерной машине, определением газопроницаемости на основании фактических измерений расхода и статического давления.

10. Способ по п. 1, отличающийся тем, что сужающее измерительное устройство и микроконтроллер включают в систему автоматического контроля и управления производственным процессом.

| Устройство для определения газопроницаемости слоя материала на конвейерной машине с подвижной решеткой | 1982 |

|

SU1157098A1 |

| УСТРОЙСТВО для ВВОДА ГАЗА В СЛОЙ АГЛОМЕРАЦИОННОЙ | 0 |

|

SU368316A1 |

| Способ автоматического регулирования влажности агломерационной шихты | 1990 |

|

SU1749273A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА ОКАТЫШЕЙ НА КОНВЕЙЕРНОЙ МАШИНЕ | 2003 |

|

RU2229074C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМООБРАБОТКИ В УСТАНОВКЕ ДЛЯ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 1996 |

|

RU2145435C1 |

| Устройство для автоматического измерения газопроницаемости агломерационной шихты | 1984 |

|

SU1320249A1 |

| US 7658897 B2, 09.02.2010 | |||

| BR 0PI0908540 B1, 04.07.2017. | |||

Авторы

Даты

2025-04-07—Публикация

2023-07-19—Подача