Настоящее изобретение относится к способу и устройству для изготовления фигурных кондитерских изделий из шоколада или иного материала, который ведет себя приблизительно так же, как и материал Bingham. Материалы Bingham - это материалы в виде частиц, способные проявлять текучесть при приложении соответствующего усилия (сдвига). Bingham plastics («пластичность по Бингэму») является известным физическим понятием. В частности, настоящее изобретение относится к производству фигурных кондитерских изделий холодной экструзией.

Кондитерские изделия, например шоколадные изделия, обычно изготавливают из расплавленной массы шоколада после составления рецептуры. Имеется большое количество различных рецептур шоколада, например темный и светлый шоколад, молочный шоколад и белые составные покрытия, которые обычно включают в себя сахар или заменители сахара, сухое молоко, эмульгирующие вещества и жиры, например какао-масло, либо растительные или иные заменители жиров.

Традиционный способ обработки шоколада, предназначенный для того, чтобы изготавливать фигурные шоколадные изделия, то есть плитки или другие формы и глазированные изделия, осуществляют с шоколадом, находящемся в расплавленном или текучем состоянии. После процесса кондиционирования расплава, известного как темперирование, обычно выполняемого при температуре 27-32°С, шоколад подвергают формованию для получения желаемой конфигурации с помощью форм, либо ему придают желаемую конфигурацию посредством других процессов формования, пока шоколад все еще находится в расплавленном состоянии при температуре, превышающей температуру окружающей среды.

Недавно опубликованы работы по составлению рецептуры шоколадных изделий способом холодной экструзии, например Becket и др., "Холодная экструзия шоколада", труды Института инженеров-химиков, том 72, часть С, март 1994, стр. 47-54, патент США 5439695 и заявка ЕР 0730827, опубликованная 11 сентября 1996. Способы и устройства, раскрытые в этих публикациях, не содержат и не предлагают использовать холодную экструзию для изготовления шоколадных изделий, имеющих определенную форму, например форму чечевицы, звезды или фасонную фигуру, характеризующую сезонные праздники, такие как Пасха, Хэллоуин, Рождество, либо иную фасонную фигуру. Согласно известным публикациям, в которых раскрыты способы и устройства для осуществления экструзии, используют технологии и устройства для формирования, которые по самой их природе препятствуют образованию шоколадных изделий с точным приданием им формы.

В ЕР 0776-608 раскрыт способ формования шоколадных изделий в нерасплавленном состоянии. Этот способ предполагает подвергание кристаллизованный шоколад экструзии через матрицу с образованием способного формоваться листа. Затем этот лист подают непосредственно к формующим вальцам. В этом патенте не раскрыт и не предложен способ, включающий в себя формование материала из отдельных частиц, или уникальных изделий путем придания формы состоящим из отдельных частиц материалам с пластичностью Bingham. В патенте также не раскрыт и не предложен способ освобождения образованного листа от вальцов посредством контролируемой разницы перемещения вальцов.

Устройства для уплотнения или спекания вальцами фигурных изделий посредством пропускания гранулированного материала между вальцами, вращающимися в противоположных направлениях, с имеющимися в вальцах углублениями, которые отстоят друг от друга, используют в настоящее время для получения многих видов изделий. Простой иллюстрацией некоторых из этих известных устройств являются патент США 5358727, в котором раскрыты вальцы, вращающиеся в противоположных направлениях и имеющие формовочные полости для образования пищевых изделий из фруктов, например, из чернослива без косточек или из ягод; патент США 4411611, в котором раскрыты вальцы, вращающиеся в противоположных направлениях, чтобы формировать брикеты из измельченного и/или гранулированного материала; патент США 5073323, в котором раскрыто устройство для уплотнения не подвергаемой экструзии керамической среды, предназначенной для выполнения очистки в барабане, между вращающимися в противоположных направлениях формующими вальцами; патент США 4017241, в котором раскрыто брикетирующее устройство, предназначенное для формования брикетов из металлической руды; патент США 3255285, в котором раскрыты вращающиеся в противоположных направлениях вальцы с канавками для уплотнения гранулированных удобрений и корма для животных.

Другие известные технические решения, предназначенные для уплотнения и формирования брикетов путем использования прессов различного типа, чтобы сжимать материал, раскрыты в патентах США 5667824, 4882105, 4394395 и 4178392.

Ни в одном из этих известных устройств и способов не предложено использование вальцов, вращающихся в противоположных направлениях, для уплотнения материала, обладающего пластичной реологией по Бингэму, при этом ни в одном из этих известных устройств не раскрыто и не предложено использование разных движений вальцов, вращающихся в противоположных направлениях, чтобы содействовать освобождению листа, состоящего из образованных кусков и перемычек, соединяющих эти куски.

В настоящее время при изготовлении фигурного шоколадного изделия, например в форме чечевицы, которое затем снабжают оболочкой в виде сахарного покрытия, шоколадную массу в расплавленном виде подают к вращающимся в противоположных направлениях вальцам с относительно большим диаметром, при этом на лицевой поверхности каждого вальца имеется соответствующее углубление в форме чечевицы. Устанавливают боковые плиты, предназначенные для удерживания расплавленного шоколада, ограниченного зоной между вальцами и местом его нахождения в ванночке над вальцами. Когда происходит поворот вальцов, расплавленный шоколад затягивается в зазор между вальцами, при этом ему придают подходящую чечевичную форму посредством соответствующих впадин в каждом вальце.

Вальцы охлаждают потоком охлаждающей жидкости, например смеси, содержащей (по объему) 50/50 этиленгликоля и воды, и имеющего температуру около -20°С, пропускаемой через вальцы под поверхностью их контакта с шоколадом, чтобы отводить тепло от расплавленного шоколада для придания ему достаточной жесткости, чтобы он сохранял приданную форму. Образованный шоколад выходит из вальцов в полутвердом состоянии, требуя дополнительного охлаждения для доведения шоколада до комнатной температуры, при которой он может быть легко подвергнут обработке для удаления излишков материала (перемычек) между чечевицами и для последующего покрытия сахаром, либо для сушки кусков шоколада, у которых только что удалены излишки, и для упаковывания. Этот способ также требует удаления влаги от формующих вальцов для отвода влажного воздуха.

Дополнительная стадия охлаждения после отхода изделий от формующих вальцов требует использования охлаждающих тоннелей, транспортеров и дополнительного искусственного охлаждения, чтобы обеспечить надлежащую температуру охлаждения внутри охлаждающих тоннелей.

Поскольку процесс начинается с шоколада в расплавленном состоянии, который должен затекать в фигурные углубления, неизбежно должны быть применены формы больших размеров, а меньшие формы, либо фигурки неправильной формы, например в виде звезды, или фасонные фигуры трудно создавать посредством таких традиционных способа и устройства из-за свойств потока расплавленного шоколада, когда он входит в контакт с охлажденной поверхностью.

Кроме того, диаметр вальцов должен быть относительно большим, при этом вальцы вращаются с относительно малой скоростью для гарантии того, что расплавленный пластичный материал будет втягиваться из ванночки с шоколадом между зазорами вальцов для заполнения всех формовочных пространств в противоположных вальцах.

Эти известные способы требуют применения оборудования относительно большого размера, использования охлаждающих текучих сред, например этиленгликоля, для охлаждения формирующих вальцов, осушения, а также использования охлаждающих тоннелей с дополнительным охлаждением, при этом все упомянутое повышает производственные затраты и сложность.

Соответственно в области производства кондитерских изделий имеется необходимость в создании способа и устройства для более экономичного формования фигурных кондитерских изделий, например шоколада, и повышения производительности за счет работы формующего оборудования с повышенными производственными скоростями и с меньшими затратами ввиду исключения использования сверххолодных сред и туннельных холодильников.

В предпочтительном варианте осуществления настоящего изобретения, который может быть применен для формования фигурных кондитерских изделий, предпочтительно из шоколада, обеспечена пара противоположных вальцов, имеющих желаемую форму для получения формованного шоколадного изделия и выполненных с углублениями, имеющимися на поверхности каждого вальца. Вальцы устанавливают так, что они совершают вращение в противоположных направлениях, при этом между вальцами и бункером обеспечено незначительное пространство, хотя его вообще может не быть, находящееся над противоположно вращающимися вальцами, чтобы посредством подачи за счет силы тяжести направлять к вальцам высоко кристаллизованный, кондиционированный шоколад в форме хлопьев, стружек или гранул. Поскольку при таком процессе используемый материал с пластичностью по Бингэму кристаллизуют и охлаждают главным образом перед формированием, это позволяет использовать более эффективные способы охлаждения и кристаллизации для достижения желаемых морфологии, температуры и кристаллического состояния готового изделия. Имеется большое количество способов охлаждения и/или кристаллизации, включающих в себя механическое перемешивание материалов с пластичностью по Бингэму и манипулирование ими, что может быть использовано в отношении подаваемого потока при выполнении способа по изобретению для достижения желаемых морфологии, температуры и кристаллического состояния. Эти более эффективные способы часто не могут быть использованы для горячих формуемых изделий, поскольку их кристаллизуют и охлаждают после формования, что может привести к механическому повреждению формы желаемого готового изделия.

Вращающиеся в противоположных направлениях вальцы тянут куски шоколада вниз через межвальцовый зазор для сжатия и уплотнения кусков шоколада способом, похожим на спекание, для образования шоколада, имеющего желаемую форму. Шоколад покидает вальцы в нижнем направлении в форме листа, при этом образованные куски шоколада соединены тонкими перемычками из шоколада. Температура массы шоколада не изменяется. Небольшая часть шоколада, особенно та, которая находится в так называемой Бета-3 форме и ниже, плавится, однако это плавление несущественно, поэтому нет необходимости в дополнительном охлаждении в туннельном холодильнике.

Затем с листа шоколада удаляют излишки и куски шоколада перемешивают обычным способом для сглаживания кромок там, где перемычки соединяли образованные куски. После этого куски шоколада могут быть подвергнуты дальнейшей обработке, если она желательна, путем покрытия сахарной оболочкой, или они могут быть упакованы без нанесения покрытия, чтобы в итоге могли быть использованы потребителем.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - схематичное представление способа и устройства по изобретению.

Фиг.2 - частичный вид в перспективе, показывающий существенные признаки устройства по изобретению.

Фиг.3 - вид сверху устройства по изобретению.

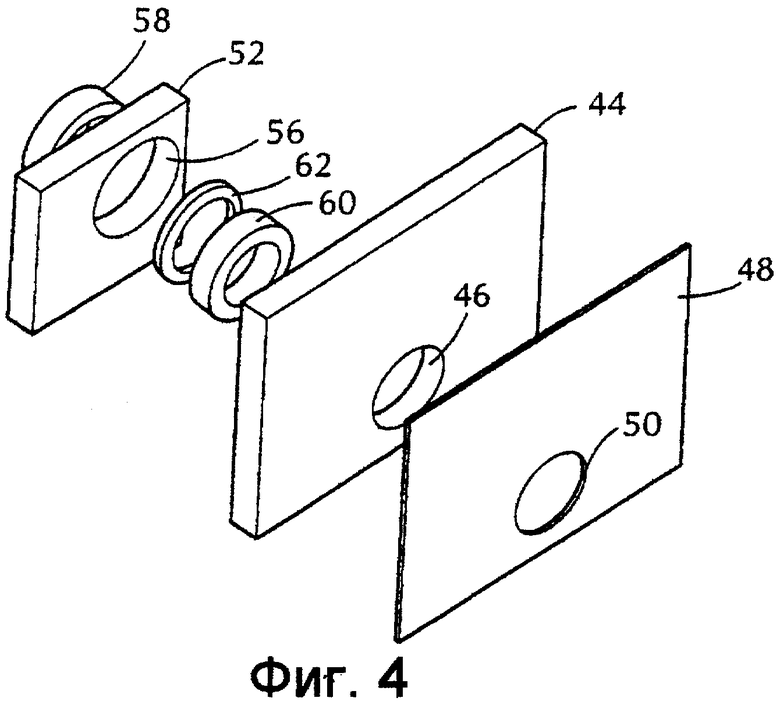

Фиг.4 - схематический разнесенный вид в перспективе подшипниковой опоры вала.

Фиг.5 - вид сверху формующего вальца, иллюстрирующий один из вариантов выполнения конструкции фигурных углублений для формирования фигурного изделия.

Фиг.6 - вид сбоку формующего вальца по изобретению.

Фиг.7 - частичный вид в перспективе формующего вальца по изобретению.

Ссылаясь на фиг.1, устройство 10 по изобретению содержит резервуар 12, имеющий бункер 14, в которую подают шоколад в виде хлопьев, стружек или гранул, при этом диаметр гранул составляет менее 6 мм. Из резервуара 12 частицы шоколада, когда требуется, подают к питающей воронке 16, из которой они попадают в межвальцовый зазор, образованный парой формующих вальцов 18 и 20, вращающихся в противоположных направлениях. Формующие вальцы 18 и 20 вращаются во встречном направлении, как показано стрелками. Как будет пояснено ниже, формующие вальцы 18 и 20 снабжены фигурными углублениями, сопрягающимися друг с другом при вращении вальцов, чтобы сжимать и уплотнять частицы шоколада для придания им желаемой формы.

Так как при выполнении способа подачу частиц осуществляют под действием силы тяжести, установлено, что диаметр частиц подаваемого материала должен составлять менее половины диаметра формующей ячейки (углубления). Мелкие частицы не ухудшают положения, а вот более крупные частицы часто будут приводить к недостаточному заполнению ячеек, в результате чего будут получены незавершенные изделия. Шоколадная композиция, использованная в предпочтительном варианте изобретения, была идентична шоколаду согласно стандарту США, содержащему около 30 вес.% жира и имеющему частицы микроскопического размера около 40 микрон.

Предпочтительный температурный диапазон только что кристаллизованного (через 2-10 минут) подаваемого шоколада составлял 12-16°С, при этом большая часть жира типа V имела устойчивую кристаллическую форму. Если обеспечить созревание (выдержку) только что кристаллизованного шоколада от нескольких часов до нескольких дней, то уровень кристаллизации постепенно повышается до уровня его термодинамического равновесия. Предпочтительная температура при подаче этого выдержанного кристаллизованного шоколада далее смещается вверх к диапазону 17-21°С. Предпочтительный высокий уровень кристаллизации жиров подаваемого шоколада характеризуется твердостью, ощущаемой при прикосновении. Подаваемый шоколад обладает достаточной твердостью, чтобы продемонстрировать отчетливый щелчок, когда сформованный толстый кусок длиной 5 см медленно ломают пополам.

Материал, выходящий из вальцов, имеет форму непрерывного листа. Лист состоит из уплотненных и соединенных фигурных форм («кусков»), а также из плоской ленты, соединяющей куски («перемычки»).

Выходящий сформированный лист может быть направлен посредством отклоняющей заслонки 22 к галтовочному барабану 24 для удаления излишков и отделения полученных кусков шоколада от соединяющей их перемычки. От барабана для удаления излишков куски направляют, как показано стрелкой 26, на дальнейшую обработку, а отделенные перемычки из шоколада направляют, как указано стрелкой 28, к другому листу, где их можно использовать повторно в качестве сырья.

Как показано на фиг.2-4, формующие вальцы 18 и 20 соответствующим образом установлены на валах 30 и 32 внутри корпуса 34. Приводной двигатель 36, работающий с переменной скоростью, может приводить во вращение один вал 32. Каждый вал обеспечен цилиндрическим прямозубым колесом, соответственно 38 и 40, которые входят в зацепление друг с другом таким образом, что когда приводной вал вращается, он приводит в движение другой вал, но так, что тот будет вращаться в противоположном направлении. Специалисту в этой области будет понятно, что могут использоваться и другие механические приводные системы, которые включают в себя иные шестеренные или приводные системы. Важный момент заключается в том, чтобы приводная система имела достаточную мощность для приведения в движение валов, на которых установлены формирующие вальцы 18 и 20, таким образом, чтобы вальцы вращались во встречном направлении. Другой важный момент заключается в том, чтобы можно было изменять скорость вращения. Это можно осуществить посредством приводного двигателя 36, работающего с переменной скоростью, либо посредством соответствующих шестеренных трансмиссий систем с регулированием скорости.

Каждый вал 30 и 32 проходит через переднюю стенку 42 и заднюю стенку 44 корпуса 34 и установлен там посредством подшипникового устройства, которое допускает незначительный изгиб вала, что ниже будет описано более подробно. Подшипниковое устройство для каждого вала схематически показано на фиг.4, на котором левая сторона характеризует наружный подшипник, а правая сторона внутреннюю подшипниковую опору. Валы 30 и 32 установлены аналогичным образом для вращения посредством пары подшипниковых опор.

Как показано на фиг.4, задняя стенка 44 корпуса имеет отверстие для прохода вала, а также облицовочную пластину 48 с отверстием 50 для прохода вала. Облицовочная пластина 48 находится с одной стороны от формующих вальцов 18 и 20, причем подобным же образом облицовочная пластина 48 обеспечена с другой стороны формующих вальцов 18 и 20 внутри корпуса 34. Каждая подшипниковая опора также включает в себя плиту 52 с наружной стороны от задней стенки 44 и плиту 54 с наружной стороны от передней стенки 42. Каждая из плит 52 и 54 имеет проходное отверстие 56, в котором расположены валы 30 и 32, установленные на подшипниках.

Каждый вал оснащен парой подшипников в каждой опоре, при этом наружный подшипниковый элемент 58 предпочтительно представляет собой подшипник с цилиндрическими роликами, обеспечивающий дополнительную опору для валов 30 и 32, а самая ближняя к центру подшипниковая опора 60 представляет собой конические упорные подшипники, способствующие изгибу вала между подшипниками. Подшипники 58 и 60 отделены распорной деталью 62. Подшипники 58 и 60 с распорной деталью 62 запрессованы в соответствующие опорные плиты 52 и 54 для подшипников.

Для рассмотрения подробностей, касающихся формующих вальцов 18 и 20, теперь обратимся к фиг.5-7, при этом следует отметить, что вальцы выполнены одинаковыми. Как показано на фиг.5 и 6, каждый формующий валец содержит периферийный кольцевой элемент 64, предпочтительно изготовленный из анодированного алюминия с тефлоновым покрытием для облегчения удаления сжатого сформированного листа шоколада. Предпочтительно, чтобы поверхность была очень хорошо отполирована или гладко отделана для формирования фигурных кусков, не имеющих разрывов поверхности. На поверхности кольцевого элемента 64 выполнено большое количество углублений 66. Промежуток между углублениями 66 кольцевого элемента 64 зависит от размера и диаметра углублений. Установлено, что формующие полости, когда они расположены зигзагообразно, должны быть удалены друг от друга со всех сторон как минимум на расстояние, приблизительно составляющее четверть наибольшего диаметра формующих полостей. Было установлено, что меньший промежуток приводит к получению кусков с трещинами вследствие помех со стороны обратного потока материала в течение формирования соседних кусков. Другими факторами, которые следует принять во внимание, являются угол освобождения сформированного листа, когда он проходит через зазор, и глубина сформированного куска. Наиболее желаемым поведением является полное освобождение без повисания на формующих вальцах.

Углубления 66 могут иметь любую желаемую форму для обеспечения желаемой конфигурации кондитерского изделия. В предпочтительном варианте изобретения углублениям 66 придана такая форма, чтобы получить чечевичную форму для последующего нанесения покрытия в виде сахарной оболочки, чтобы получить продукт типа драже M&M's®. Установлено, что также могут использоваться и другие желаемые формы, например характерные фигуры, звезды, сердечки, яйца и иные формы. Однако, как установлено, вследствие природы шоколада формы с закругленным периферийным протяжением являются наилучшими для получения удовлетворительного угла освобождения, чтобы обеспечить легкое отделение сформированного листа от формующих вальцов. Необязательно, чтобы углубления каждого вальца были идентичны, поскольку характерные фигуры могут быть изготовлены с задней стороной и передней стороной, отличающимися друг от друга. Важный момент заключается в том, что каждый отпечаток, когда происходит сопряжение в зазоре, выровнен таким образом, что формируется кусок, имеющий аналогичные радиальные размеры.

Когда кондитерское изделие, которое подвергается обработке, представляет собой шоколад, шоколадные хлопья или гранулы в начале процесса находятся при температуре окружающей среды. Однако, когда шоколад уплотнен, то давление силы сжатия, когда шоколад проходит через зазор между формующими вальцами, приводит к усилению контакта поверхности шоколада с формующими вальцами, в результате чего происходит прилипание шоколада к поверхности формующих вальцов и задержка отделения сформированного листа от формующих вальцов. Соответственно желательно обеспечить охладитель для удерживания поверхности формующих вальцов в пределах предпочтительного температурного диапазона, составляющего 14-20°С.

Поэтому в каждом формующем вальце 18 и 20 обеспечен путь для прохода циркулируемой охлаждающей среды, например воды, вблизи поверхности формующего вальца. Как наилучшим образом видно на фиг.6 и 7, каждый формующий валец 18 и 20 выполнен с большим количеством сквозных отверстий 68, расположенных в кольцевой канавке 70 с каждой стороны формующего вальца 18 и 20. Пластина 72 для уплотнения кольцевой канавки плотно взаимодействует с каждой канавкой 70.

Каждый вал 30 и 32 выполнен с частичным центральным отверстием 74, через которое может течь охлаждающая среда. С каждого конца вала обеспечено подключение 76 для охлаждающей среды, вращаемое совместно с соответствующим валом. Обеспечена линия 78 распределения охлаждающей среды, которая сообщается с центральным отверстием 74 и с кольцевой канавкой 70 через уплотняющую пластину 72 этой канавки. При этом охлаждающая среда течет через входное отверстие 80, центральное отверстие 74 и по распределительной трубе 78 в кольцевую канавку 70, через формующие вальцы 18 и 20 и по трубе 82 для выпуска охлаждающей среды проходит в центральное отверстие 84 вала к выходу через имеющееся на выходе 86 подключение 76 для охлаждающей среды. Каждый формующий валец 18 и 20 также снабжен торцевой крышкой 88, см. фиг.2, для того, чтобы закрывать систему распределения охлаждающей среды.

Предпочтительным материалом для рамы и вальцов устройства 10 является алюминий 6061Т6 благодаря его высокой теплопроводности, малого веса и желаемых механических свойств. Валы 30 и 32 предпочтительно изготавливают из нержавеющей стали 316 ввиду ее коррозионной стойкости и механической жесткости.

Для дополнительного обеспечения постоянства расширения и сжатия в зависимости от температуры алюминия 6061Т6, используемого для конструирования устройства, обеспечены пути 90 прохождения охладителя, см. фиг.2, через переднюю 42 и заднюю 44 стенки, а также через боковые стенки 92 корпуса 34. Охлаждение этих стенок также приводит к охлаждению облицовочных пластин 48. При этом обеспечивается постоянство расширения и сжатия устройства, так что постоянный зазор между формующими вальцами может быть сохранен без необходимости регулировок различий расширения и сжатия из-за различий температуры.

Хотя предполагается, что будет использовано охлаждение, когда кондитерское изделие представляет собой шоколадное изделие, для других кондитерских изделий вместо охлаждения может потребоваться нагревание. Соответственно в таких случаях вместо пропускания по системе охлажденной воды может использоваться пропускание нагретой текучей среды.

Способ и устройство по изобретению, в основном, когда кондитерским изделием является шоколад, по существу обеспечивают воздействие на шоколадные хлопья, или стружки, и/или гранулы достаточно сильного сжатия, при этом усилие сдвига приводит к совместной деформации и сплавлению отдельных частиц друг с другом. Способ выполняют в три отличающиеся друг от друга фазы, которые находятся в некоторой взаимосвязи с положением материала относительно зазора между формующими вальцами 18 и 20. Как указано на фиг.1, первая фаза, обозначенная позицией 1, соответствует процессу сжатия массы. Когда формующие вальцы 18 и 20 совершают вращение в противоположных направлениях, масса шоколада, состоящая из отдельных частиц и находящаяся между вальцами, перемешивается таким образом, что частицы взаимодействуют друг с другом и при этом частицам, находящимся в пределах слоя частиц, сообщается общее вращение. В этой фазе частицы подвергаются воздействию слабых сил, которые главным образом стремятся изменить их местоположение. Суммарный эффект подобен встряхиванию частиц, что приводит к увеличению плотности массы материала, но не к сжатию или деформации материала.

Фаза уплотнения заканчивается, когда дальнейшее перераспределение частиц не может привести к последующему уменьшению объема массы, и начинается фаза сжатия, обозначенная позицией 2. Поскольку движение формующих вальцов и их геометрия требуют дальнейшего уменьшения объема, такое дальнейшее уменьшение объема достигается посредством разрушения и деформации частиц шоколада, причем главным образом под действием значительных сил сжатия, прилагаемых поверхностью формующих вальцов. При этом деформация частиц вначале происходит посредством заполнения имеющихся воздушных карманов между частицами, а затем посредством сплавления или спекания отдельных смежных частиц. Эта фаза сжатия приводит к передаче механической энергии посредством тепла, так что поверхность шоколадных частиц становится нагретой до температурного диапазона, в котором шоколад находится в более размягченном состоянии. Такой подогрев поверхности шоколадных частиц также выгоден в отношении сплавления или спекания частиц.

Баланс между тангенциальными силами трения у поверхности формующих вальцов и компонентом силы сжатия, параллельным зазору, определяет условия выполнения процесса спекания. Сила сжатия зависит от размера частиц, от размера формующих полостей и промежутка между ними и от диаметра формующих вальцов. Сила трения зависит от скорости сдвига у поверхности и представляет собой функцию скорости вращения формующих вальцов.

Фаза сжатия начинается как раз над тем местом, где имеется наименьший промежуток между формующими вальцами, и обозначена на фиг.1 позицией 3. Шоколад представляет собой неньютоновскую текучую среду, свойства потока которой зависят от времени или от продолжительности сдвига. В фазе сжатия 3 скорости деформации шоколада высоки и материал ведет себя фактически как пластичный материал, поведение которого аналогично поведению текучих сред с пластичностью по Бингэму. Такие текучие среды представляют собой простейшие неньютоновские потоки, поскольку на графике сдвигового усилия в зависимости от скорости сдвига взаимосвязь линейна с положительным смещением, соответствующим характерной величине текучести шоколада.

Таким образом, когда шоколад в фазе сжатия превышает предел текучести, материал становится пластичным. Степень напряжения относительно независима от прилагаемого усилия и энергия деформации рассеивается в виде тепла (то есть процесс необратим). Предел текучести является функцией от композиции и температуры шоколада. При этом управление температурой посредством охлаждения формующих вальцов позволяет обеспечить воспроизводимость консистенции изделия.

Как отмечалось выше, значительные силы сжатия, когда происходит придание формы в значительной степени кристаллическому шоколаду, приводят к тому, что реактивные силы, сообщаемые формующим вальцам 18 и 20 и их соответствующим валам 30 и 32, также весьма высоки. Это приводит к выгибанию или прогибу валов 30 и 32.

Выгибание валов 30 и 32, которое приводит к смещению формующих вальцов 18 и 20 в направлении наружу, представляет собой выгодное явление в отношении содействия отделению отформованного листа от формующих вальцов ниже зазора.

Также установлено, что при обработке шоколада, поведение которого подобно материалу с пластичностью по Бингэму, вследствие высоких результирующих давлений валы 30 и 32 в дополнение к изгибу также подвергаются кручению. Это является следствием того, что происходит значительное изменение реактивной силы, сообщаемой формующим вальцам и валам в течение вращения в зависимости от положения вращения по отношению к проходу через зону зазора. Когда формующие вальцы вращаются, они подвергаются воздействию увеличенной реактивной силы, уменьшающейся и повышающейся. Суммарный результат также заключается в сообщении колеблющегося усилия кручения валам, что совместно с изгибом колеблющихся валов выгодно в начале отделения образованного листа шоколада после того, как лист шоколада прошел между зазором вальцов.

Для получения желаемых изгиба и кручения вала важно сохранить размерную взаимосвязь диаметра валов 30 и 32 с диаметром и шириной формующих вальцов 18 и 20. Механические свойства валов также представляют собой важный фактор, определяющий уровень изгиба и кручения. Величина таких воздействий может быть определена посредством механического анализа системы, рабочих условий и физических свойств формируемого материала. Измерение параметров образованного материала показывает, что величина этого изгиба составляет 0,1 мм как при отделении, так и при кручении.

Если диаметр валов 30 и 32 значителен по сравнению с диаметром формующих вальцов, то изгиб и кручение валов не будут происходить в степени, необходимой для обеспечения желаемого перемещения, чтобы гарантировать, что лист образованного материала будет выходить из вальцов без нарушения целостности формы продукта.

Установлено, что хорошее отделение листа может быть получено в случае наружного диаметра формующих вальцов, составляющего порядка 28 см, и ширины порядка 14,8 см, при этом диаметр валов составляет порядка 6,5 см, если они изготовлены из нержавеющей стали 316.

Как отмечено, диаметр формирующего вальца также определяется общим размером куска, который должен быть образован, для гарантии повторяемости отсоединения листа от формирующего вальца без нарушения формы изделия. Установлено, что в случае формующих вальцов, имеющих наружный диаметр порядка 28 см для образования чечевичной формы, используемой для изделий типа драже M&M's®, может быть эффективно использовано углубление, общий диаметр которого составляет порядка 12,19 см, а максимальная глубина составляет порядка 2,74 мм.

Способ и устройство по изобретению позволяют добиться существенных выгод в отношении затрат по сравнению с использовавшимися до настоящего времени традиционными системами для обработки расплава. В современном производственном оборудовании, которое используют для обработки расплава шоколада, чтобы образовывать чечевицы, используемые в случае драже M&M's®, применяют формующие вальцы, диаметр которых составляет порядка 40 см, а ширина порядка 80 см. Эти вальцы содержат свыше 6500 ячеек (углублений). В случае такого способа должны происходить кристаллизация и охлаждение шоколада от температуры его осаждения в жидком состоянии, составляющей около 30°С, до температуры его выгрузки, составляющей около 15°С. Кроме того, упомянутые формующие вальцы должны вращаться с относительно небольшой скоростью, составляющей порядка 5 об/мин. В этих условиях выход кусков готового шоколада составляет порядка 1200 кг/час.

В случае устройства по изобретению формующие вальцы диаметром порядка 28 см и шириной порядка 15 см могут действовать со скоростью свыше 100 об/мин и обеспечивать выход готовых кусков, составляющий 1500 кг/час. Кроме того, необходимо лишь охлаждение холодной водой при температуре 10-20°С вместо использования раствора антифриза, например водной смеси этиленгликоля, при температуре примерно -20°С. Далее, в использовании туннельных холодильников после формования нет необходимости, поэтому существенные затраты на это оборудование и его систему охлаждения полностью исключаются. Разделение процессов кристаллизации и формования согласно настоящему изобретению позволяет обеспечить независимую оптимизацию обеих функций с получением более оптимального способа в целом.

Таким образом, можно видеть, что настоящее изобретение позволяет обеспечить значительную экономию затрат на оборудование и энергию с достижением при этом значительного увеличения производительности посредством оборудования, которое занимает небольшое пространство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ЭКСТРУДИРОВАННОГО ЖИРОСОДЕРЖАЩЕГО КОНДИТЕРСКОГО ВЕЩЕСТВА И ИЗДЕЛИЯ ИЗ НЕГО | 1996 |

|

RU2133572C1 |

| СПОСОБ ФОРМОВАНИЯ ФИГУРНОГО ИЗДЕЛИЯ ИЗ ВЯЗКОПЛАСТИЧНЫХ КОНДИТЕРСКИХ МАСС | 2006 |

|

RU2322071C1 |

| СПОСОБ ФОРМОВАНИЯ ФИГУРНЫХ ШОКОЛАДНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ И ФОРМА | 2003 |

|

RU2246223C2 |

| ФОРМОВЫЕ ВЫПЕЧНЫЕ ИЗДЕЛИЯ | 2013 |

|

RU2606765C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИГУРНЫХ ПИЩЕВЫХ ПРОДУКТОВ С НАЧИНКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2475034C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ШОКОЛАДА И ПОЛУЧЕННЫЕ ПРОДУКТЫ | 2001 |

|

RU2269899C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИЩЕВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2228072C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИГУРНЫХ ШОКОЛАДНЫХ ИЗДЕЛИЙ СЛОЖНОЙ ОБЪЕМНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2336711C1 |

| СПОСОБ ДЕКОРИРОВАНИЯ МУЧНЫХ КОНДИТЕРСКИХ И ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2688380C1 |

| КОНДИТЕРСКИЙ ПРОДУКТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1996 |

|

RU2201097C2 |

Изобретение относится к пищевой промышленности и может быть применено для изготовления фигурных кондитерских изделий из шоколада или иного материала, который ведет себя приблизительно так же, как и материал Bingham, посредством холодной экструзии. Частицы кондитерского продукта подают между формующими вальцами. Вальцы совершают вращение во встречном направлении. Вальцы имеют углубления, соответствующие желаемой форме продукта. Частицы уплотняются, сжимаются между формующими вальцами и объединяются друг с другом, образуя тонкую перемычку материала, соединяющую фигурные кондитерские изделия. Освобождению изделия от поверхности вальца способствует сообщение вальцам различного движения. Использование изобретения позволит обеспечить экономию затрат на оборудование и энергию при повышении производительности. 2 н. и 16 з.п. ф-лы, 7 ил.

| Устройство для вправления позвонков | 1978 |

|

SU776608A1 |

| ЕР 0923875 А, 23.06.1999 | |||

| Тиокарбамидсодержащие дисазосоединения в качестве красителей для пористой резины | 1987 |

|

SU1527240A1 |

Авторы

Даты

2005-11-20—Публикация

2000-12-11—Подача