Настоящая заявка основана на и испрашивает приоритет следующих заявок:

Патентная заявка США № 60/195517, поданная 6 апреля 2000 г.

Патентная заявка США № 60/195071, поданная 6 апреля 2000 г.

Патентная заявка США № 60/194929, поданная 6 апреля 2000 г.

Патентная заявка США № 60/195072, поданная 6 апреля 2000 г.

Патентная заявка США № 60/194930, поданная 6 апреля 2000 г.

Патентная заявка США № 60/257137, поданная 20 декабря 2000 г.

Предшествующий уровень техники

Ватные шарики, тампоны и марля обычно используются для различных целей. Например, ватный шарик можно использовать для нанесения мазей против пеленочного дерматита, лекарственных препаратов, спирта, пероральных анестетиков и т.п. Кроме того, в некоторых случаях ватный шарик также можно использовать для удаления с тела различных типов материалов, таких как, например, макияж. Для каждого из этих случаев применения ватным шарикам или тампонам придана такая форма, чтобы они выделяли конкретную добавку или компонент на участок его нанесения.

Однако в некоторых случаях для пользователя может оказаться затруднительным нанесение добавки на ватный шарик, например, так чтобы не разлить часть добавки, что нежелательно. Кроме того, материалы из хлопка часто могут являться относительно дорогими и труднее поддающимися обработке, чем другие виды материалов. Поэтому в настоящее время нужен улучшенный продукт, способный выделять добавку, такую как лекарственный препарат, на конкретный участок его нанесения. В частности, в настоящее время нужен напальчник, способный изолировать палец при выделении конкретной добавки.

Кроме того, другой областью, для которой необходимо изделие, выделяющее добавку или компонент, является область очистки зубов или десен. Для поддержания гигиены зубов необходимо регулярно проводить очистку зубов. С течением времени на зубах и деснах могут образовываться различные пленки и остатки, такие как зубной налет, что неблагоприятно влияет на полость рта. Ранее для удаления таких пленок и остатков использовались зубные щетки. У обычной зубной щетки обычно имеются два конца, один конец представляет собой ручку, а другой содержит щетину, предназначенную для разрушения и удаления зубного налета и других остатков с очищаемой поверхности.

Хотя обычные зубные щетки полезны в самых различных случаях, в некоторых случаях они являются менее желательными. В частности, некоторые люди хотят поддерживать гигиену зубов путем чистки своих зубов в течение всего дня. К сожалению, во многих ситуациях в течение дня нет условий, благоприятствующих этому или хотя бы позволяющих это сделать. Кроме того, путешественники и работники офисов могут счесть неудобным использование зубной щетки днем. В частности, зубные щетки обычно плохо подходят для того, чтобы человек ежедневно носил их с собой, поскольку они обладают объемной формой и для их использования необходимо пойти в туалет.

В ответ на желание более частого поддержания гигиены зубов и потребность в изделии для очистки, которое можно было бы с легкостью использовать, разработаны различные портативные зубные щетки. В частности, разработан целый ряд закрепляющихся на пальце изделий для чистки зубов, которые можно разместить на пальце или вокруг пальца и с их помощью протереть зубы и десны. Эти изделия обычно являются небольшими, портативными и одноразовыми.

Один пример такого одноразового изделия для чистки зубов описан в патенте США №3902509. Это изделие изготовлено из материала, обладающего высокой прочностью во влажном состоянии, такого как тканый или нетканый материал, слоистый материал, или оно покрыто влагонепроницаемым материалом. Влагонепроницаемым материалом может являться термопластичный материал, такой как полипропилен. Кроме того, на изделие можно дополнительно нанести различные материалы, такие как вкусовые добавки, бактериостатики, средства для очистки зубов или моющие средства. Для использования этого изделия его можно просто поместить на палец и поверхностью изделия протереть поверхности зубов для удаления пищи и пленок зубного налета.

Аналогичный напальчник, предназначенный для обеспечения гигиены полости рта, совсем недавно описан в патенте США №5445825. В частности, это изделие включает пакет защитного материала, который содержит мембрану. Мембрану можно изготовить, например, из слоя нетканых целлюлозных волокон с тисненой, бороздчатой текстурой. Это изделие является сухим и использует только влагу, содержащуюся во рту самого пользователя. Этот пакет также можно изготовить из фольги или влагонепроницаемого листового пластмассового материала.

Хотя эти изделия для очистки зубов и являются портативными, при очистке они часто не могут плотно надеваться на палец пользователя. Однако разработаны некоторые изделия для чистки зубов, надевающиеся на палец, содержащие эластомерный материал, который может препятствовать соскальзыванию или спаданию изделия с пальца пользователя во время очистки. Примеры таких изделий для очистки зубов раскрыты в патентах США №5068941, №5348153, №5524764 и в публикации международной заявки №WO 95/31154. Несмотря на видимые преимущества этих эластичных изделий для очистки зубов, эти изделия в целом ряде случаев являются неподходящими. Например, эти изделия часто трудно изготавливать с помощью высокоскоростных производственных технологий, что неизбежно приводит к высоким производственным затратам. Кроме того, эти изделия также могут плохо прилегать к пальцу пользователя, могут являться аллергенными для пользователя, а в некоторых случаях не обладают привлекательным внешним видом. Кроме того, эти изделия часто непригодны для нанесения различных добавок, используемых для очистки зубов или другим образом улучшающих гигиеническое состояние полости рта. Кроме того, эти изделия обычно не являются ни дышащими, ни влагонепроницаемыми.

Краткое описание изобретения

Определения:

При использовании в настоящем изобретении термин "двухкомпонентные волокна" означает волокна, которые сформированы хотя бы из двух полимеров, экструдированных из одного и того же экструдера в виде смеси. Двухкомпонентные волокна не содержат различные полимерные компоненты, находящиеся в отдельных зонах, расположенных относительно постоянно по сечению волокна, и различные полимеры обычно не расположены непрерывно по всей длине волокна, а вместо этого образуют волоконца или протоволоконца, начала и концы которых расположены случайным образом. Двухкомпонентные волокна часто называют многокомпонентными волокнами. Волокна такого общего типа раскрыты, например, в патентах США №№5108827 и 5294482. Двухкомпонентные волокна также обсуждены в книге "Polymer blends and Composites". John A. Manson и Leslie H. Sperling, 1976, издательство Plenum Press, отделение Plenum Publishing Corporation of New York, IBSN 0-306-30831-2, страницы 273 - 277.

При использовании в настоящем изобретении термин "дышащие волокна" означает волокна, проницаемые для паров воды и газов. Другими словами, "дышащие барьеры" и "дышащие пленки" позволяют пройти сквозь них парам воды, но являются в основном непроницаемыми для жидкой воды. Например, термин "дышащая" может относиться к пленке или слоистому материалу, обладающему скоростью просачивания паров воды (в дальнейшем по тексту СППВ), равной не менее примерно 300 г/м2/24 ч, измеренной в соответствии со стандартом ASTM E96-80 (Американское общество по испытаниям и материалам) способом вертикального цилиндра с небольшими изменениями, описанным в приведенной ниже методике проведения исследования.

Мерой дышащей способности материала является скорость просачивания паров воды (в дальнейшем по тексту СППВ), которая для образца материала обычно рассчитывается в соответствии со стандартом ASTM E96-80 с небольшими изменениями методики исследования, описанными ниже. Из всех исследуемых материалов и контрольного материала, в качестве которого используется листовой материал CELGARD 2500 производства фирмы Celanese Separation Products of Charlotte, N. С., вырезают круглые образцы диаметром в три дюйма. CELGARD 2500 представляет собой микропористый полипропиленовый листовой материал. Готовят по три образца каждого материала. В качестве испытательных чашек используются испытательные цилиндры №60-1 Vapometer производства компании Thwing-Albert Instrument Company of Philadelphia, Pennsylvania. В каждый цилиндр Vapometer наливают 100 миллилитров воды и на верхние края каждого цилиндра помещают отдельные образцы исследуемых материалов и контрольного материала. Фланцы на резьбе затягивают, создавая по краям каждого цилиндра уплотнение, так чтобы окружающая атмосфера воздействовала на участок исследуемого материала или контрольного материала диаметром 6,5 см и площадью примерно 33,17 см2. Цилиндры взвешивают и помещают в печь с принудительной циркуляцией воздуха, установленную на температуру 100°F (37°С). Печь представляет собой термостат, поддерживающий постоянную температуру, с принудительной циркуляцией наружного воздуха, предотвращающей накопление паров воды внутри термостата. Подходящей печью с принудительной циркуляцией воздуха является, например, печь Blue M Power-O-Matic 600 производства компании Blue M Electric Co. of Blue Island, Illinois. После установления равновесия цилиндры извлекают из печи, взвешивают и немедленно возвращают в печь. Через 24 часа цилиндры извлекают из печи и повторно взвешивают. Предварительные значения скорости просачивания паров воды рассчитывают следующим образом: СППВ для исследуемого образца = (массопотеря за 24 часа в граммах) × (315,5 г/м2/24 ч).

Относительную влажность внутри печи специально не регулируют. При предварительно установленных условиях - 100°F (37°С) и относительной влажности окружающей среды - значение СППВ для контрольного материала CELGARD 2500 найдено равным 5000 граммов на квадратный метр за 24 часа. Аналогичным образом проводят испытания всех контрольных образцов и полученные предварительные значения корректируют с учетом использованных условий с помощью следующего уравнения: СППВ = (СППВ для исследуемого образца/СППВ для контрольного образца) × (5000 г/м2/24 ч).

При использовании в настоящем изобретении термин "сопряженные волокна" означает волокна, которые сформированы хотя бы из двух полимеров, экструдированных из отдельных экструдеров, но сформованных совместно с образованием единого волокна. Сопряженные волокна иногда также называют многоэлементными или двухэлементными волокнами. Полимеры обычно отличаются друг от друга, хотя сопряженные волокна могут представлять собой и монокомпонентные волокна. Полимеры находятся в отдельных зонах, расположенных в основном постоянно по сечению сопряженных волокон, и расположены непрерывно по всей длине сопряженных волокон. Конфигурация такого сопряженного волокна может представлять собой конфигурацию волокна с сердечником, в которой один полимер окружен другим, или может представлять собой параллельную конфигурацию, слоеную конфигурацию или островную конфигурацию. Сопряженные волокна описаны в патентах США №№5108820, 4795668, 5336551. Сопряженные волокна также описаны в патенте США №5382400 и могут быть использованы для изготовления извитых волокон путем использования различных скоростей экструзии и сокращения двух (или большего количества) полимеров. Извитые волокна также можно изготовить с помощью механических средств и с помощью способа, описанного в патенте Германии DT 2513251 А1. В двухэлементных волокнах полимеры могут содержаться в соотношениях 75/25, 50/50, 25/75 и в любых других необходимых соотношениях. Волокна также могут обладать различной формой, такой как формы, описанные в патентах США №№5277976, 5466410, 5069970 и 5057368, в которых описаны волокна, обладающие необычной формой.

При использовании в настоящем изобретении термины "эластичный" и "эластомерный" обычно означают материалы, которые под действием приложенной силы способны к растяжению или растягиваются, так что длина в растянутом состоянии составляет не менее примерно 125% или одну и одну четвертую от их длины в сокращенном, нерастянутом состоянии, и которые после прекращения действия растягивающей, вытягивающей силы сокращаются не менее чем примерно на 50% от своего удлинения.

При использовании в настоящем изобретении термин "нить" означает в основном непрерывную прядь, которая обладает большим отношением длины к диаметру, таким как, например, отношение, равное 1000 или более.

При использовании в настоящем изобретении термин "волокна, полученные аэродинамическим способом из расплава" означает волокна, сформированные путем экструзии расплавленного термопластичного материала через множество тонких, обычно круглых, капиллярных каналов экструзионной головки в виде расплавленных нитей или элементарных волокон в сходящиеся высокоскоростные потоки нагретого газа (например, воздуха), утончающих элементарные нити из расплавленного термопластичного материала для уменьшения их диаметра, который может быть равен диаметру микроволокна. После этого полученные аэродинамическим способом из расплава волокна переносятся высокоскоростным газовым потоком и укладываются на принимающую поверхность с формированием нетканого материала, состоящего из распределенных случайным образом волокон, полученных аэродинамическим способом из расплава. Такой способ раскрыт, в частности, в патенте США №3849241. Волокна, полученные аэродинамическим способом из расплава, представляют собой микроволокна, которые могут быть непрерывными или дискретными, обычно обладают средним диаметром менее 10 мкм и при нанесении на принимающую поверхность обычно являются липкими.

При использовании в настоящем изобретении термин "влагонепроницаемый барьерный элемент" означает любой материал, который является относительно непроницаемым для просачивания жидкостей, т.е. материал, являющийся влагонепроницаемым барьерным элементом, может обладать показателем просачивания крови, определенным в соответствии с ASTM, методика исследования 22, равным 1,0 или менее.

При использовании в настоящем изобретении термин "сформированный с вытяжкой в шейку" означает эластичный компонент, связанный с неэластичным компонентом, причем неэластичный компонент растянут в продольном направлении с образованием материала, вытянутого в шейку. "Слоистый материал, сформированный с вытяжкой в шейку" означает композиционный материал, включающий не менее двух слоев, в котором один слой является сформированным с вытяжкой в шейку неэластичным слоем, а другой слой является эластичным слоем, и таким образом получается материал, который является эластичным в поперечном направлении. Примерами слоистых материалов, сформированных с вытяжкой в шейку, являются такие, как описанные в патентах США №№5226992, 4981747, 4965122 и 5336545, которые включены в настоящее описание в качестве ссылки.

При использовании в настоящем изобретении термин "нетканый материал" означает материал, структура которого образована отдельными волокнами или прядями, которые переплетены, но не таким способом, как трикотажное полотно. Нетканые материалы или полотно формируют с помощью различных способов, таких как, например, аэродинамические способы получения из расплава, фильерные способы производства и способы изготовления нетканого материала из кардного прочеса. Поверхностную плотность нетканых материалов обычно выражают в унциях материала на квадратный ярд (osy) или в граммах на квадратный метр (г/м2), а диаметры волокон обычно выражают в микрометрах. (Отметим, что для перевода osy в г/м2 необходимо умножить osy на 33,91).

При использовании в настоящем изобретении термин "волокна фильерного способа производства" означает волокна небольшого диаметра, которые формируются экструзией расплавленного термопластичного материала в виде элементарных нитей через множество тонких капиллярных каналов фильеры, обычно обладающих круглой формой, причем после этого диаметр экструдируемых элементарных нитей быстро уменьшают, как это показано, например, в патентах США №№4340563, 3692618, 3802817, 3338992, 3341394, 3502763 и 3542615. Волокна фильерного способа производства при нанесении на принимающую поверхность обычно являются нелипкими. Волокна фильерного способа производства обычно являются непрерывными и обладают средним диаметром (по данным для не менее 10 образцов), превышающим 7 мкм, а точнее равным от примерно 10 до примерно 40 мкм.

При использовании в настоящем изобретении термин "сформированный с вытяжкой" означает слоистый материал, включающий не менее двух слоев, в котором один слой является сосбориваемым слоем, а другой слой является эластичным слоем. Слои соединены друг с другом таким образом, что эластичный слой находится в растянутом состоянии, так что после релаксации слоев сосбориваемый слой сосборивается. Например, один эластичный элемент может быть связан с другим элементом, когда эластичный элемент растянут не менее чем примерно на 25% от своей длины в сокращенном состоянии. Такой многослойный композиционный эластичный материал может растягиваться, пока полностью не расширится неэластичный слой. Один тип слоистого материала, сформированного с вытяжкой, раскрыт, в частности, в патенте США №4720415, который включен в настоящее описание в качестве ссылки. Другие эластичные композиционные материалы описаны и раскрыты в патентах США №№4789699, 4781966, 4657802 и 4655760, которые включены в настоящее описание в качестве ссылки.

При использовании в настоящем изобретении термин "текстурированный" означает материал подложки, обладающий на поверхности материала выступами в Z-направлении. Выступы могут обладать длиной, равной, например, от примерно 0,1 до примерно 25 мм, предпочтительно - от примерно 0,1 до примерно 5 мм, а более предпочтительно - от примерно 0,1 до примерно 3 мм. Выступы могут обладать разной формой и могут представлять собой, например, щетинки, пучки ворса, петлеобразные структуры, такие как петли, используемые в застежках на лентах-липучках, и т.п.

Краткое описание:

Настоящее изобретение в целом относится к напальчнику, который может облегать палец. Например, в одном варианте реализации напальчник можно использовать в качестве средства протирки зубов для очистки рта пользователя. Напальчник, соответствующий настоящему изобретению, обычно формируется из материала подложки, которому придается форма напальчника. Кроме того, в напальчнике может содержаться пакет для размещения пальца.

В соответствии с настоящим изобретением в качестве материала подложки можно использовать любой материал, обычно использующийся в данной области техники для изготовления тканей, таких как изделия для протирания. В частности, материал подложки, соответствующий настоящему изобретению, обычно изготавливается из нетканого материала. Точнее, материал подложки, соответствующий настоящему изобретению, можно изготовить из целлюлозных волокон, синтетических волокон, термомеханической целлюлозы или их смесей, так чтобы материал обладал характеристиками, сходными с характеристиками ткани. Например, материал подложки можно изготовить из различных типов волокон, включая волокна, получаемые аэродинамическим способом из расплава, волокна, получаемые фильерным способом, волокна из кардного прочеса, двухэлементные и извитые волокна. Кроме того, материал подложки может включать различные другие материалы, такие как эластомерные компоненты или текстурированные нетканые материалы. В материале подложки можно использовать различные слоистые материалы, такие как эластичные и пленочные слоистые материалы. Например, подходящие слоистые материалы могут включать слоистые материалы, сформированные с вытяжкой и сформированные с вытяжкой в шейку.

В общем случае напальчник, соответствующий настоящему изобретению, может обладать различной структурой. Например, в одном варианте реализации напальчник может обладать однородной структурой. В частности, напальчник, обладающий однородной структурой, может состоять из эластичного нетканого материала, так чтобы материал подложки обладал способностью принимать необходимую форму, чтобы изделие для протирания эффективно облегало палец и одновременно оставалось дышащим.

Кроме однородной структуры, изделие для протирания зубов, соответствующее настоящему изобретению, может быть изготовлено из различных полос или секций. Полосы или секции могут быть связаны друг с другом с помощью клея, сшивания или термического связывания. Различные полосы или секции могут быть изготовлены из одного и того же материала или могут быть изготовлены из разных материалов. Например, в одном варианте выполнения напальчник содержит полый элемент, обладающий открытым концом для всовывания пальца, при этом указанный полый элемент включает первую секцию, присоединенную к второй секции, и указанная первая секция состоит из нетканого материала, указанная вторая секция состоит из эластичного нетканого материала. Первая секция и вторая секция могут быть соединены друг с другом любым удобным способом. Например, секции можно соединить с образованием двух швов. При необходимости соединенные секции можно вывернуть наизнанку, так чтобы швы располагались внутри напальчников.

В другом варианте выполнения напальчник содержит полый элемент, обладающий открытым концом для всовывания пальца, указанный полый элемент включает материал подложки, указанный материал подложки включает эластичный нетканый материал, указанный полый элемент обладает текстурированной поверхностью, которой придана конфигурация, обеспечивающая очистку зубов и десен пользователя.

В еще одном варианте выполнения напальчник может включать полый элемент, обладающий открытым концом для всовывания пальца, указанный полый элемент включает нетканый компонент и эластичный компонент, указанный эластичный компонент позволяет указанному полому элементу растянуться или сократиться для придания указанному изделию для очистки способности приобретать необходимую форму. Неэластичный компонент можно присоединить к эластичному компоненту таким способом, который позволяет эластичному компоненту растягиваться и сокращаться для придания напальчнику способности принимать необходимую форму.

Напальчник также может дополнительно включать абразивную поверхность, предназначенную для облегчения очистки. Абразивную поверхность можно изготовить из различных текстурированных материалов. Например, как указано выше, в одном варианте реализации материал подложки хотя бы на части очищающей поверхности включает петлеобразные щетинки. Петлеобразные щетинки могут обладать размером или высотой, равной менее примерно 20 мм, предпочтительно - от примерно 1 до примерно 5 мм, а более предпочтительно - от примерно 1,5 до примерно 3,5 мм. При использовании в настоящем изобретении размер или высота петлеобразной щетинки относится к размеру или высоте щетинки в растянутом состоянии, а не в сокращенном состоянии. Петлеобразные щетинки могут быть расположены на очищающей поверхности в виде продольных или поперечных рядов или в виде любого другого подходящего узора или расположены случайным образом. Петли могут располагаться перпендикулярно поверхности или под любым углом к поверхности. Кроме того, петлеобразные щетинки могут располагаться на расстояниях друг от друга или могут быть расположены плотно друг к другу.

Петлеобразные щетинки можно сформировать с помощью различных способов. Например, можно использовать трикотажный или тканый материал, содержащий петлеобразные щетинки. Альтернативно, петлеобразные щетинки могут быть сформированы на материале подложки путем прокалывания иглами. Альтернативно, петлеобразные щетинки могут быть сформированы при проведении гидропереплетения или они могут быть сформированы во время формирования материала.

Сами петлеобразные щетинки можно сформировать из различных типов пряжи. Например, петлеобразные щетинки можно сформировать из многонитевой пряжи, мононитевой пряжи или из штапельной пряжи. Кроме того, пряжу, используемую для формирования петлеобразных щетинок, можно текстурировать и/или ее можно сделать фасонной. Фасонная пряжа, например, может обладать многолепестковой формой, которая может обеспечить повышенное трение, облегчающее очистку.

Текстурированная поверхность напальчника может быть изготовлена из различных других материалов, а не только из материалов, содержащих петлеобразные щетинки. Например, текстурированная поверхность может быть изготовлена из нетканого материала, содержащего извитые волокна. В другом альтернативном варианте реализации текстурированную поверхность можно изготовить из материала с точечными нарушениями связывания. В материале с точечными нарушениями связывания может иметься множество приподнятых пучков ворса. В одном конкретном варианте реализации настоящего изобретения пучки ворса могут обладать высотой, равной не менее 0,02 дюйма.

Кроме того, в соответствии с настоящим изобретением напальчник также может включать влагонепроницаемый барьерный элемент, который включается в него или наносится в виде слоя на материал подложки. В общем случае влагонепроницаемый барьерный элемент означает любой барьер, слой или пленку, которая является относительно влагонепроницаемой. В частности, влагонепроницаемый барьерный элемент, соответствующий настоящему изобретению, может предотвращать протекание жидкости сквозь напальчник, так что при использовании изделия для протирания вставленный в него палец остается сухим. В некоторых вариантах реализации влагонепроницаемый барьерный элемент может оставаться дышащим, т.е. проницаемым для паров, так что палец, находящийся внутри напальчника, находиться в более комфортабельных условиях. Примеры подходящих влагонепроницаемых барьерных элементов могут включать пленки, волокнистые материалы, слоистые материалы и т.п.

В соответствии с настоящим изобретением при необходимости на напальчник можно наносить различные добавки, вносимые во время изготовления и/или вносимые потребителем. Например, для содействия притяжению отрицательно заряженных бактерий и вредных кислых побочных продуктов, которые накапливаются в зубном налете, в напальчник, соответствующий настоящему изобретению, можно прибавлять катионогенные материалы, такие как хитозан (поли-N-ацетилглюкозамин), соли хитозана, катионогенные крахмалы и т.п. Кроме того, можно использовать различные другие добавки. Примеры других подходящих добавок включают (но не ограничиваются только ими) стоматологические реагенты, такие как фториды, смеси масла мяты перечной, масла мяты и спиртов; вкусовые добавки, такие как ксилит; противомикробные реагенты; полирующие средства; гемостатические реагенты; поверхностно-активные вещества; противоязвенные препараты и т.п.

Добавки могут быть включены в изделие для протирания, соответствующее настоящему изобретению, в виде водного раствора, неводного раствора (например, масла), лосьонов, кремов, суспензий, гелей и т.п. При использовании водный раствор можно внести в изделие для протирания, например, путем нанесения, впитывания, распыления или пропитывания. В некоторых вариантах реализации добавки могут быть размещены асимметрично. Кроме того, в некоторых случаях может оказаться желательным, чтобы добавки составляли менее примерно 100% от массы изделия для протирания, а в некоторых вариантах реализации - менее примерно 50% от массы изделия для протирания, а предпочтительно - менее примерно 10% от массы изделия для протирания.

Следует отметить, что подразумевается, что любой диапазон, приведенный в настоящем изобретении, включает любой меньший диапазон и все меньшие диапазоны. Например, диапазон 45-90 также будет включать диапазоны 50-90; 45-80; 46-89 и т.п. Таким образом, диапазон от 95 до 99,999% также включает, например, диапазоны от 96 до 99,1%, от 96,3 до 99,7% и от 99,91 до 99,999%.

Различные особенности и воплощения настоящего изобретения более подробно обсуждены далее.

Краткое описание чертежей

Полное раскрытие настоящего изобретения, включая его наилучший вариант реализации, предназначено для специалиста с общей подготовкой в данной области техники, оно приведено в описании, в котором сделаны ссылки на прилагаемые чертежи, на которых:

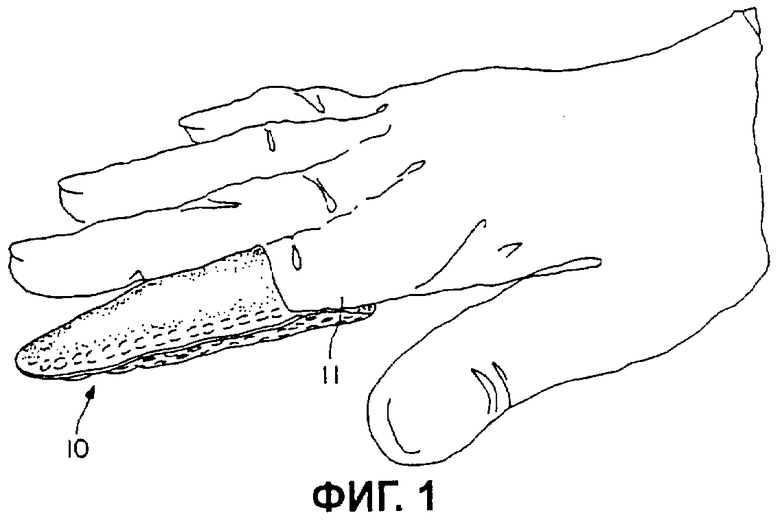

На ФИГ.1 представлен вид в перспективе напальчника, соответствующего одному из вариантов реализации настоящего изобретения;

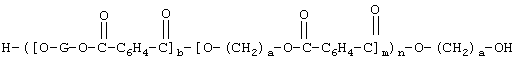

На ФИГ.2 представлен вид в перспективе двустороннего напальчника, соответствующего еще одному варианту реализации настоящего изобретения;

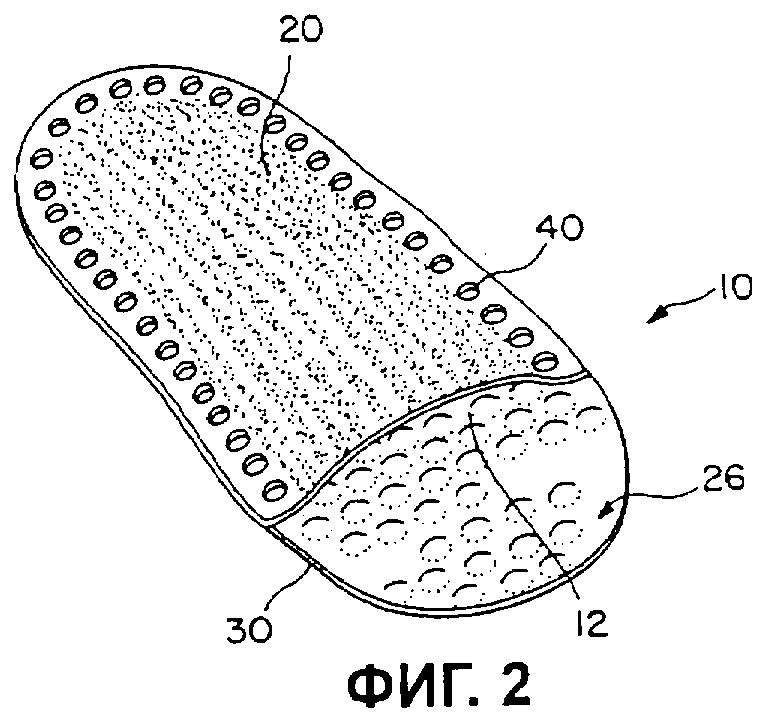

На ФИГ.3 представлен вид в перспективе нижней секции двустороннего напальчника, соответствующего одному из вариантов реализации настоящего изобретения;

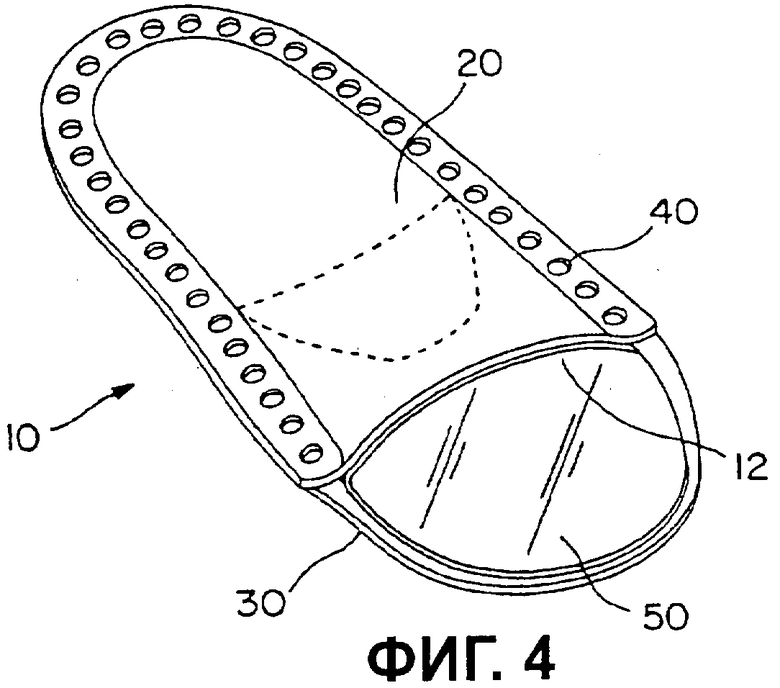

На ФИГ.4 представлен вид в перспективе нижней секции двустороннего напальчника, приведенного на ФИГ.3, присоединенной к верхней секции с образованием двустороннего напальчника, соответствующего одному из вариантов реализации настоящего изобретения;

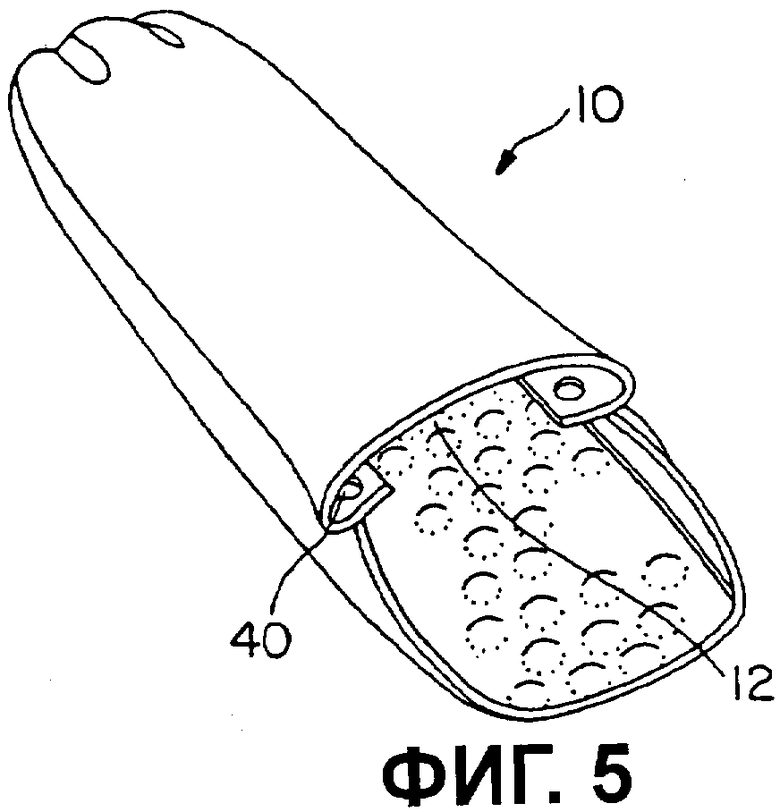

На ФИГ.5 представлен вид в перспективе вывернутого наизнанку напальчника, соответствующего одному из вариантов реализации настоящего изобретения;

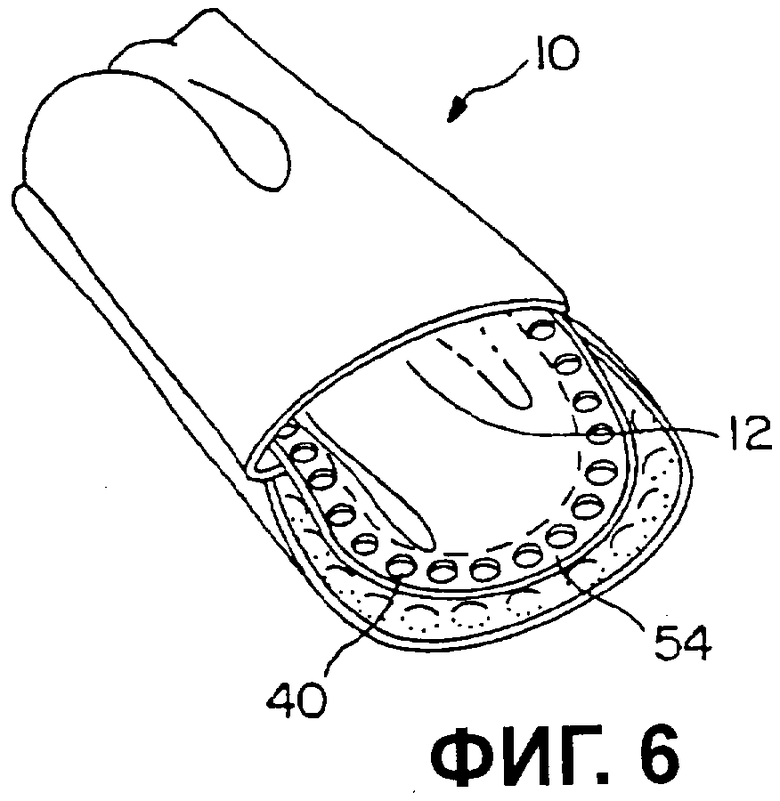

На ФИГ.6 представлен вид в перспективе вывернутого наизнанку напальчника, соответствующего еще одному из вариантов реализации настоящего изобретения;

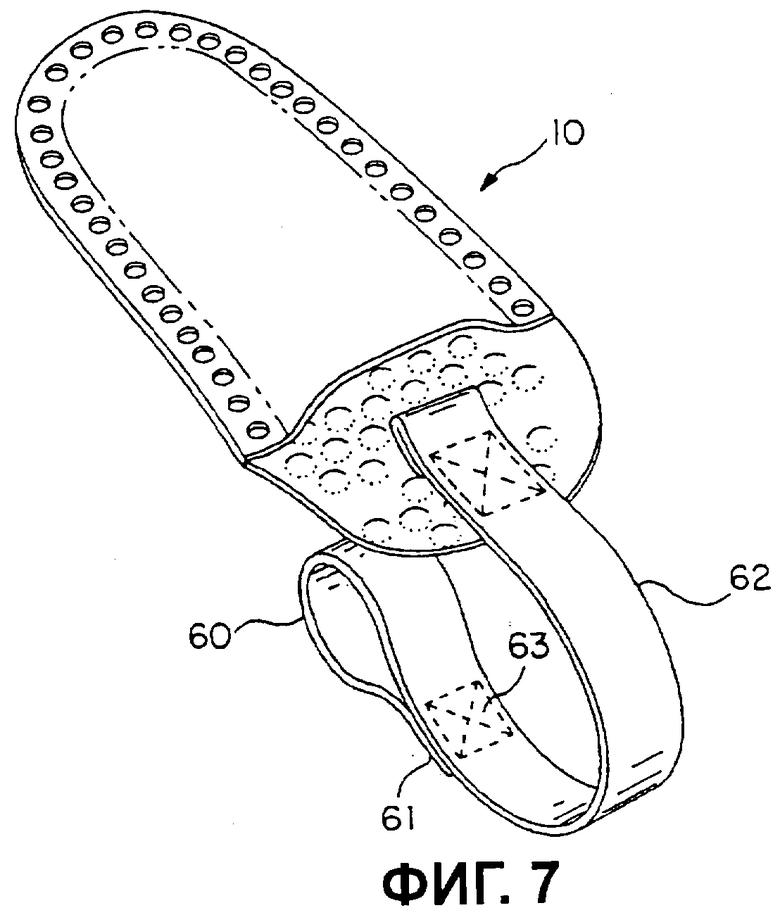

На ФИГ.7 представлен вид в перспективе напальчника, обладающего предохранительным средством и соответствующего одному из вариантов реализации настоящего изобретения;

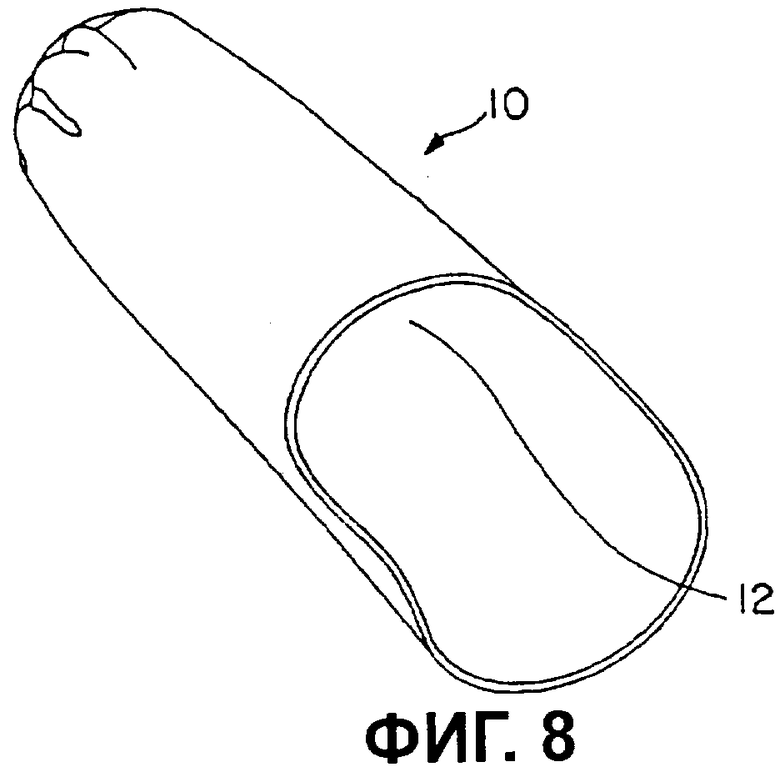

На ФИГ.8 представлен вид в перспективе варианта реализации напальчника, обладающего однородной структурой;

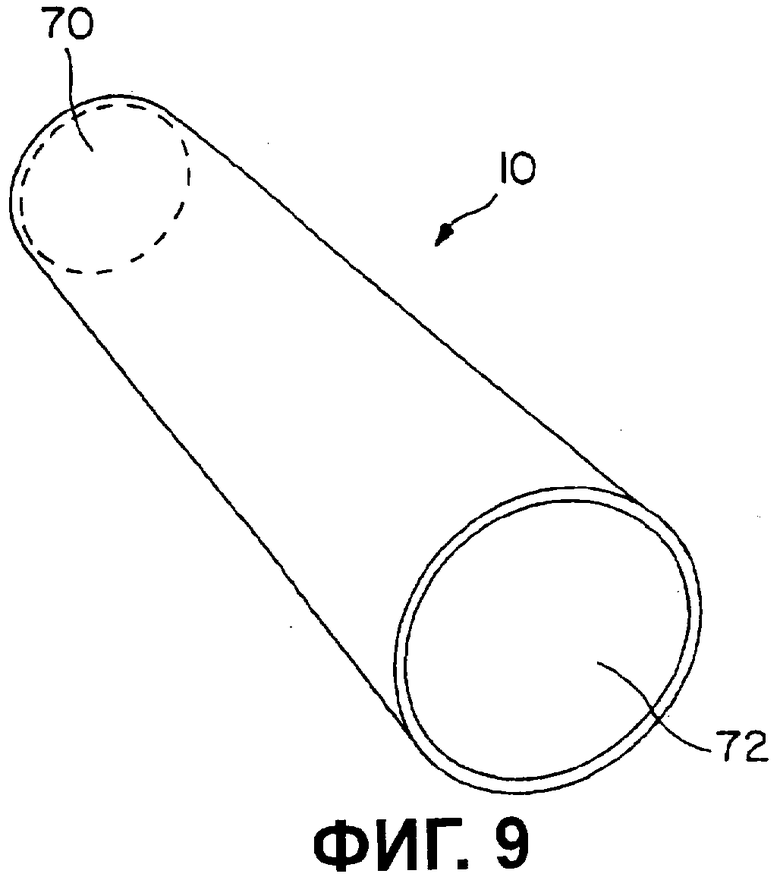

На ФИГ.9 представлен вид в перспективе конусообразного напальчника, обладающего двумя открытыми концами, соответствующего одному из вариантов реализации настоящего изобретения;

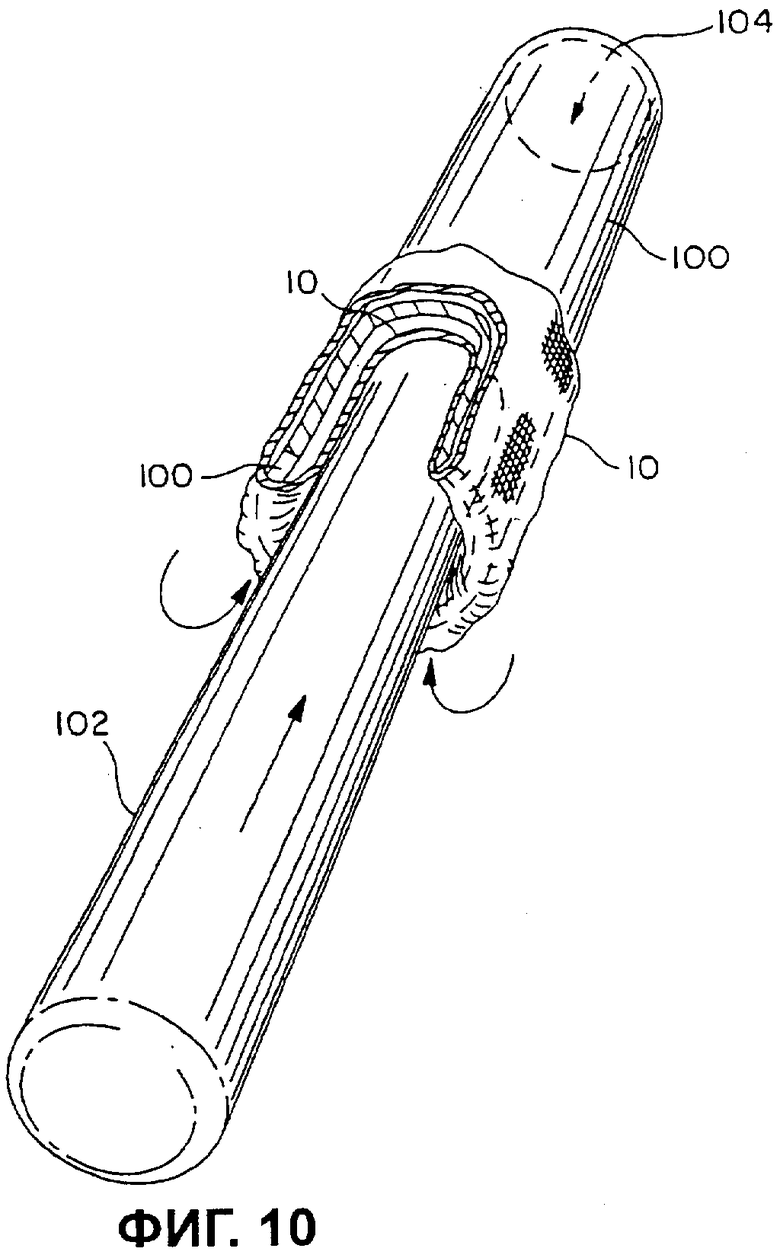

На ФИГ.10 представлен вид в перспективе с разрезом участков, иллюстрирующих один из вариантов реализации способа выворачивания наизнанку напальчника, соответствующего настоящему изобретению;

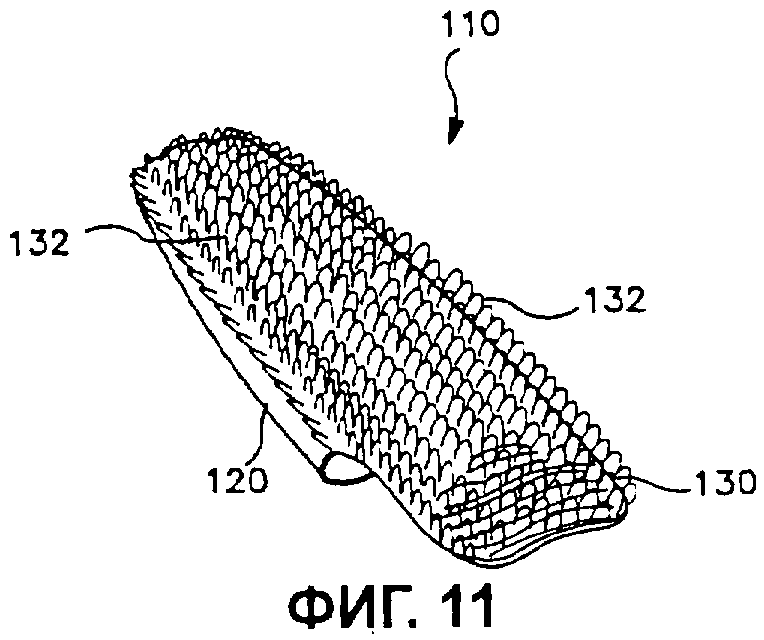

На ФИГ.11 представлен вид в перспективе еще одного альтернативного варианта реализации напальчника, изготовленного в соответствии с настоящим изобретением;

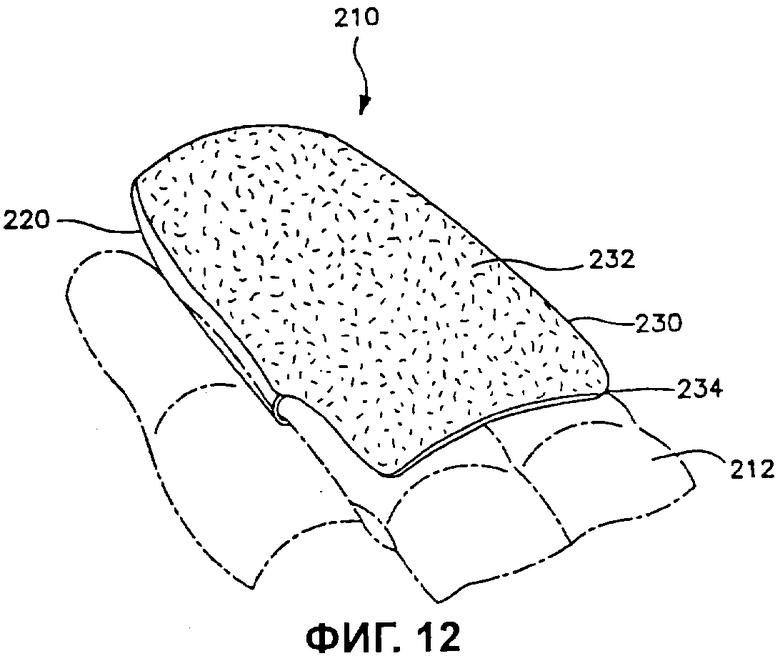

На ФИГ.12 представлен вид в перспективе другого альтернативного варианта реализации напальчника, изготовленного в соответствии с настоящим изобретением, который приспособлен для надевания на два пальца;

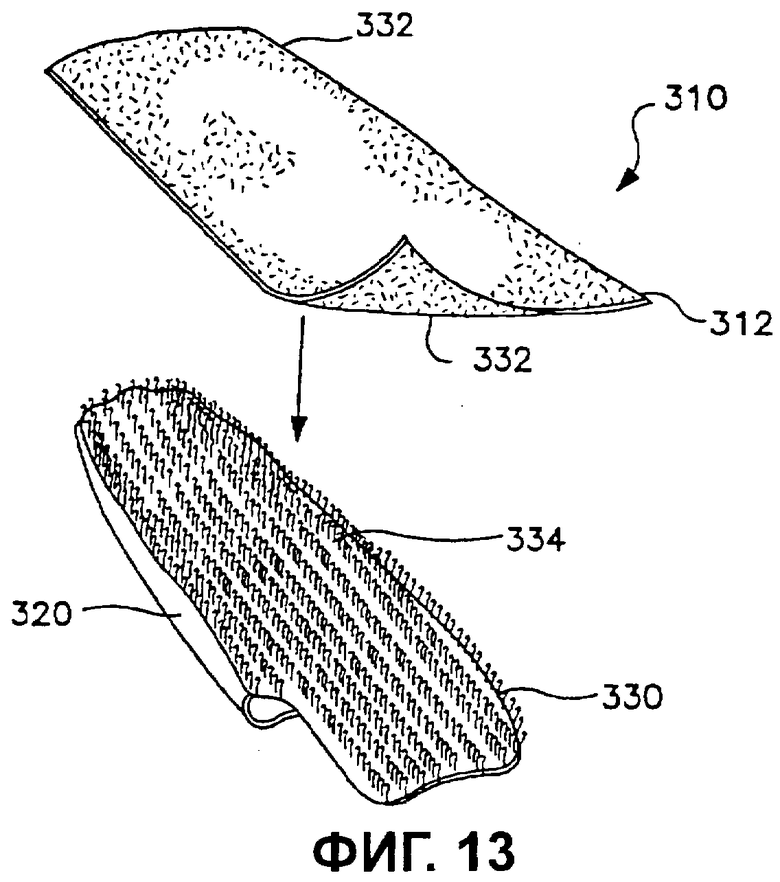

На ФИГ.13 представлен вид в перспективе следующего альтернативного варианта реализации напальчника, изготовленного в соответствии с настоящим изобретением;

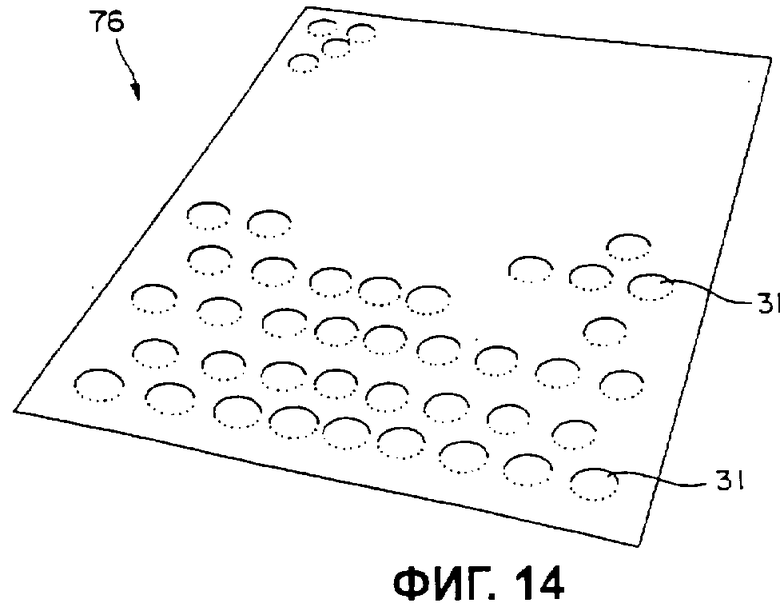

На ФИГ.14 представлен вид в перспективе текстурированного материала, предназначенного для использования в настоящем изобретении;

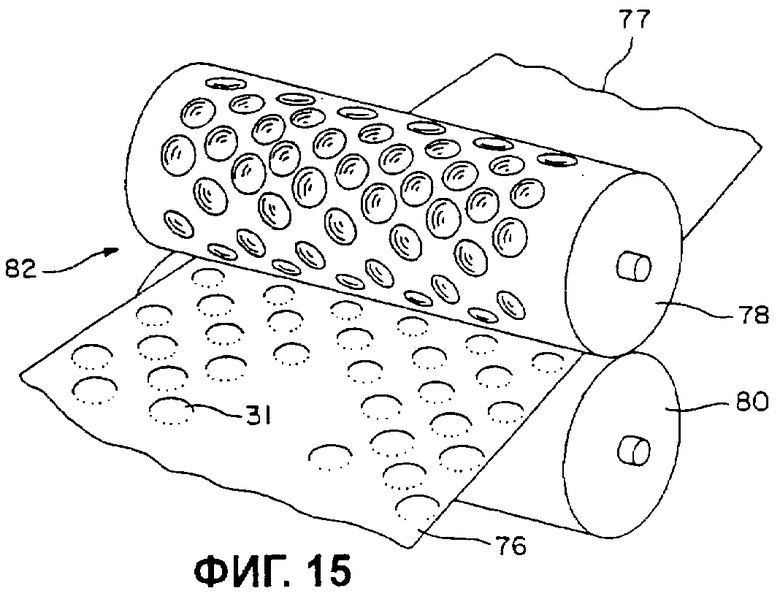

На ФИГ.15 представлен вид в перспективе одного из вариантов реализации способа изготовления материала, представленного на ФИГ.14;

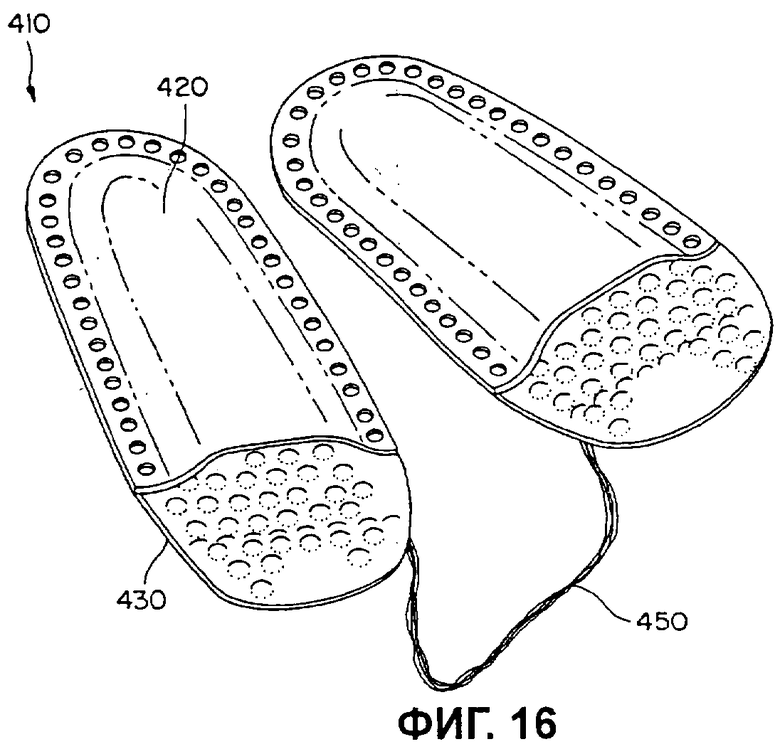

На ФИГ.16 представлен вид в перспективе другого альтернативного варианта реализации напальчника, изготовленного в соответствии с настоящим изобретением.

Повторяющееся использование числовых обозначений в настоящем описании и на чертежах предназначено для указания на одинаковые или аналогичные особенности или элементы, соответствующие настоящему изобретению.

Подробное описание предпочтительных вариантов реализации

Теперь будут подробно рассмотрены варианты реализации настоящего изобретения и один или большее количество примеров, которые приведены ниже. Каждый пример предоставлен для разъяснения настоящего изобретения, а не для наложение ограничений на настоящее изобретение. В действительности специалисту в данной области техники будет понятно, что в настоящее изобретение можно внести различные модификации и изменения без отклонения от объема и сущности настоящего изобретения. Например, особенности, представленные или описанные в качестве части одного из вариантов реализации, могут быть использованы в другом варианте реализации с получением еще одного варианта реализации. Таким образом, подразумевается, что настоящее изобретение охватывает все такие модификации и изменения, соответствующие объему прилагаемой формулы изобретения и ее эквивалентов. Другие объекты, особенности и воплощения настоящего изобретения раскрыты в нем или являются очевидными из последующего подробного описания.

В целом настоящее изобретение направлено на напальчник, который можно использовать в разных случаях. Например, в одном из вариантов реализации напальчник представляет собой изделие для протирания зубов, которое в течение всего дня можно использовать с большей легкостью, чем зубные щетки. В частности, настоящее изобретение направлено на изделие для протирания зубов, которое можно надеть на палец человека, так чтобы зубы или десны человека или животного можно было очистить путем простого соприкосновения с ними изделия для протирания. Например, изделие для протирания зубов, соответствующее настоящему изобретению, человек может использовать для очистки своих зубов или зубов кого-то другого, такого как ребенок, пожилой человек или домашнее животное. Кроме того, изделие для протирания зубов является особенно подходящим для использования маленькими детьми, которые учатся, как надо чистить зубы.

Кроме применения для очистки зубов или десен пользователя, напальчник, соответствующий настоящему изобретению, также можно использовать для других целей. Например, напальчник можно использовать для очистки различной посуды, предметов или поверхностей и/или для полировки различных изделий. Например, в одном из вариантов реализации напальчник можно использовать для полировки серебра.

Напальчники, изготовленные в соответствии с настоящим изобретением, обычно выполнены из одноразовых материалов, таких как нетканые материалы, изготовленные из синтетических и/или целлюлозных волокон. Например, при использовании в качестве изделия для очистки рта, напальчник обычно включает текстурированную поверхность, приспособленную для того, чтобы протирать или очищать зубы или десны пользователя. Кроме того, напальчник также может включать эластичный компонент, предназначенный для придания способности принимать необходимую форму.

В частности, было обнаружено, что при формировании напальчника с эластичным нетканым материалом, соответствующим настоящему изобретению, полученный напальчник может плотно прилегать к пальцу пользователя, так что при использовании напальчник более надежно закрепляется на пальце. Кроме того, напальчник, соответствующий настоящему изобретению, может оставаться "дышащим", что при использовании обеспечивает удобство для пользователя, а также сохраняет возможность в основном предотвращать перенос жидкости с наружной поверхности напальчника на палец пользователя. Перенос жидкости можно регулировать путем использования влагонепроницаемого материала и/или путем использования материала, впитывающего жидкость.

Напальчник, соответствующий настоящему изобретению, обычно можно сформировать различными способами. В частности, в одном из вариантов реализации напальчник можно сформировать в виде однородной структуры из конкретного материала подложки, такой как эластомерный нетканый материал подложки. Кроме того, в другом варианте реализации настоящего изобретения напальчник можно сформировать из двух или большего количества секций материала подложки. В зависимости от необходимых характеристик напальчника секции могут быть одинаковыми или разными. Например, в одном из вариантов реализации напальчник формируется из двух секций, причем одна секция формируется из текстурированного нетканого материала, а вторая секция формируется из эластомерного нетканого материала.

На ФИГ.1-9 представлены различные варианты реализации напальчника, изготовленного в соответствии с настоящим изобретением. Обычно напальчник, соответствующий настоящему изобретению, можно использовать для нанесения лекарственных препаратов, мазей, удаления макияжа и т.п. Например, в одном из вариантов реализации, как показано на ФИГ.1, для очистки полости рта человека напальчник 10 можно надеть на палец 11.

Один из вариантов реализации напальчника, соответствующего настоящему изобретению, представлен на ФИГ.8. Как показано на чертеже, напальчник 10 формируется в виде однородной структуры, изготовленной из одного куска материала.

На ФИГ.2-4 изображен другой вариант реализации напальчника, соответствующего настоящему изобретению. Как показано на чертеже, вместо однородной структуры напальчник 10 изготовлен из первой секции 20 и второй секции 30. Обычно одна секция напальчника 10 может быть связана с другой секцией или присоединена к ней с образованием формы, соответствующей форме пальца, любым способом, известным в данной области техники, таким как клеевое, термическое или механическое связывание, так чтобы соединение секций могло привести к образованию формы кармана 12, предназначенного для того, чтобы в него можно было вставить палец. Например, в варианте реализации, изображенном на ФИГ.2, первая секция 20 присоединена к второй секции 30 с образованием формы, соответствующей форме пальца, по соответствующим наружным краям с помощью швов 40 с образованием напальчника 10, обладающего карманом 12. После того как каждая секция связана или соединена по швам 40, материал, образующий каждую секцию 20 и 30, можно обрезать рядом со швами, так чтобы образовался напальчник 10, обладающий формой, соответствующей форме пальца.

В одном из вариантов реализации настоящего изобретения для того, чтобы при использовании швы ощущались пальцем, как более мягкие, вдоль краев шва можно сделать множество надрезов. Надрезы, которые можно рассматривать, как микронадрезы, могут быть расположены вдоль шва на небольших расстояниях друг от друга. Например, надрезы могут находиться друг от друга на расстоянии менее 1 см, предпочтительно - менее примерно 0,5 см, а более предпочтительно - на расстоянии менее примерно 1 мм друг от друга. Надрезы могут располагаться в основном по всей ширине шва. Например, длина надрезов в зависимости от конкретного случая может составлять от примерно 0,1 см до примерно 0,5 см.

Микронадрезы можно сформировать на шве с помощью любого подходящего способа. Например, надрезы можно сделать с помощью вырубного штампа, лазерной технологии, ультразвуковых ножниц и т.п.

Как показано на ФИГ.5-6, в некоторых вариантах реализации напальчник 10 также можно вывернуть наизнанку, так чтобы швы 40 располагались внутри кармана 12. Например, как показано на ФИГ.6, швы 40 напальчника 10 можно завернуть в карман 12, так чтобы швы 40 оставались внутри напальчника 10, как это показано на ФИГ.5. Как показано на ФИГ.5, вывернутая наизнанку конфигурация может предоставить напальчник с улучшенным внешним видом. Кроме того, швы, находящиеся внутри, также могут обеспечить лучшее прилегание за счет создания более сильного трения о палец. В дополнение к этому в некоторых вариантах реализации вывернутая наизнанку конфигурация может придать напальчнику 10 повышенную стойкость к уплощению во время использования. Кроме того, выворачивание напальчника наизнанку может предотвратить раздражение рта швами при его использовании.

Для выворачивания напальчника наизнанку можно использовать различные способы. Например, напальчник можно вывернуть наизнанку с помощью сжатого газа, вакуума или механических средств. Например, один механический способ выворачивания напальчника наизнанку представлен на ФИГ.10. Как показано на чертеже, в этом варианте реализации напальчник 10 надевается на цилиндр 100. В цилиндре 100 имеется отверстие 104. Для выворачивания напальчника 10 наизнанку стержень 102, предпочтительно обладающий сжимающимся концом, используется для продавливания закрытого конца напальчника 10, пока напальчник полностью не войдет в отверстие 104. Во время этой операции напальчник 10 выворачивается наизнанку.

Как показано на ФИГ.1-4, в некоторых вариантах реализации первая секция 20 может обладать большей длиной, чем вторая секция 30, так чтобы первая секция 20 включала участок (или натягивающий язычок) 26, который выступает за край второй секции 30. Располагаясь за краем второй секции 30, участок 26 может облегчить надевание напальчника 10 на палец. В частности, пользователь может с удобством взяться на участок 26 для надевания напальчника 10 на палец. Натягивающий язычок может находиться не только на первой секции 20, но и располагаться на любом подходящем участке напальчника. Например, натягивающий язычок может находиться и на второй секции.

Кроме того, в другом варианте реализации натягивающий язычок 26 также может находиться в средней части напальчника 10, так чтобы пользователь мог потянуть за язычок 26 в направлении, перпендикулярном длине уплощенного напальчника. В результате язычок 26 может облегчить всовывание пальца в напальчник 10 за счет растягивания напальчника вверх при всовывании пальца внутрь.

Кроме того, хотя это специально и не показано, напальчник, соответствующий настоящему изобретению, может содержать щетинки на первой секции 20 и/или на второй секции 30, в особенности при использовании его в качестве изделия для очистки рта. Например, можно использовать щетинки, описанные в патентах США №№4617694, 5287584, которые включены в настоящее изобретение в качестве ссылки. Кроме того, в другом варианте реализации, как показано на ФИГ.9, для улучшения способности напальчника прилегать к пальцу, напальчнику 10 может быть придана конусообразная форма. В дополнение к этому, как показано на ФИГ.9, у напальчника 10 могут быть два открытых конца 70 и 72, так что палец может быть вставлен в него полностью.

В некоторых вариантах реализации настоящего изобретения также может оказаться желательным располагать напальчником 10, снабженным некоторыми предохранительными средствами. В частности, хотя напальчник, соответствующий настоящему изобретению, можно плотно надеть на палец, предохранительное средство может помочь обеспечению того, чтобы при использовании напальчник не попал в рот или горло пользователя. Точнее, предохранительное средство, соответствующее настоящему изобретению, можно прикрепить к одному пальцу пользователя, а напальчник надеть на другой палец. Например, как показано на ФИГ.7, один из вариантов реализации предохранительного средства, соответствующего настоящему изобретению, включает предохранительный участок 60, который можно обернуть вокруг пальца пользователя.

В одном из вариантов реализации настоящего изобретения, как показано на ФИГ.7, предохранительное средство также может включать соединительный участок 62, предназначенный для присоединения предохранительного участка 60 к напальчнику 10. При использовании соединительного участка 62 его можно присоединить к напальчнику с помощью множества хорошо известных методов связывания, таких как термическое, химическое или механическое связывание. Например, в одном из вариантов реализации соединительный участок 62 присоединен к напальчнику 10 с помощью клея. В другом варианте реализации соединительный участок 62 пришит к напальчнику 10.

Обычно соединительный участок 62 можно изготовить из различный материалов, таких как полоски, ленты, нити, нетканые материалы и т.п. В большинстве случаев соединительный участок 62 может обладать длиной, равной от примерно 1 до примерно 12 дюймов.

Обычно предохранительный участок 60 может обладать любой формой, такой чтобы предохранительный участок можно было надеть на палец. Например, в варианте реализации, представленном на ФИГ.8, предохранительный участок 60 сформирован таким образом, чтобы он обладал петлеобразной или кольцеобразной формой, так чтобы его можно было закрепить на пальце. Кроме того, предохранительный участок, обладающий некоторой формой, также может быть изготовлен из самого соединительного участка. Например, как показано на ФИГ.7, конец 61 соединительного участка 62 сложен и пришит к части 63 соединительного участка с образованием кольцеобразного предохранительного участка 60. Следует понимать, что конец 61 также можно присоединить к части 63 с помощью любого способа связывания, известного в данной области техники, такого как, например, термический, химический или механический способы связывания. Хотя это специально и не показано, предохранительный участок 60 также можно сформировать не из такого материала, из которого сформирован соединительный участок 62. При раздельном формировании предохранительный участок 60 можно присоединить для соединения с участком 62 с помощью любого способа связывания, известного в данной области техники, такого как, например, термический, химический или механический способы связывания.

Обычно предохранительный участок можно изготовить из того же материала, из которого изготовлен соединительный участок, или из другого материала. Например, в одном из вариантов реализации предохранительный участок 60 содержит эластичный материал, такой как эластомерный нетканый материал, который позволяет предохранительному участку более плотно прилегать к пальцу.

Как показано на ФИГ.7, когда соединительный участок 62 используется для присоединения предохранительного участка 60 к напальчнику 10, предохранительное средство, соответствующее настоящему изобретению, может эффективно предохранить напальчник 10 от попадания в рот или горло пользователя. В частности, когда напальчник 10 соскальзывает с пальца, пользователь может просто потянуть вниз за предохранительный участок 60. Это вытягивание вниз приводит к тому, что соединительный участок 62 вытягивает напальчник 10 изо рта, так чтобы пользователь не задохнулся.

Обычно напальчник, соответствующий настоящему изобретению, такой как представленный на ФИГ.1-9, можно изготовить из множества материалов. Например, в одном из вариантов реализации первая секция 20 и вторая секция 30 изготовлены из материала подложки. Однако следует понимать, что при использовании в настоящем изобретении подразумевается, что материал подложки, соответствующий настоящему изобретению, включает один или большее количество слоев волокнистых материалов. Обычно напальчник, изготовленный в соответствии с настоящим изобретением, может быть изготовлен из любого материала, использующегося в данной области техники для изготовления изделий для протирания.

Для большинства случаев применения напальчники, изготовленные в соответствии с настоящим изобретением, изготавливаются из нетканых материалов, содержащих эластичный компонент, который в настоящем изобретении называется "эластичным нетканым материалом". Эластичный нетканый материал представляет собой нетканый материал, содержащий неэластичные и эластичные компоненты или содержащий только эластичные компоненты.

В частности, эластичный компонент может образовывать отдельную секцию напальчника. Например, напальчник может быть изготовлен из двух или большего количества секций материала, которые включают первую секцию, изготовленную из неэластичного материала, и вторую секцию, изготовленную из эластичного материала. В одном из вариантов реализации неэластичный материал можно использовать для очистки зубов, десен и языка пользователя, тогда как эластичный материал можно использовать для обеспечения того, чтобы напальчник плотно прилегал к пальцу пользователя. В одном из вариантов реализации неэластичный материал может быть текстурирован для очистки зубов, десен и языка пользователя, тогда как эластичный материал обладает гладкой поверхности с целью использования для полировки зубов, десен и языка пользователя.

Альтернативно, напальчник может быть изготовлен из одного куска материала, который содержит эластичный компонент. Например, в этом варианте реализации эластичный компонент может представлять собой пленку, пряди, нетканые материалы или эластичные нити, включенные в слоистую структуру, которые хорошо подходят для протирки и очистки зубов. Неэластичные материалы, используемые в настоящем изобретении, обычно представляют собой нетканые материалы или пленки. В частности, нетканые материалы могут представлять собой материалы, полученные аэродинамическим способом из расплава, материалы фильерного способа производства, материалы из кардного прочеса и т.п. Материалы могут быть изготовлены из различных волокон, таких как синтетические или натуральные волокна.

Например, в одном из вариантов реализации для изготовления напальчника, соответствующего настоящему изобретению, можно использовать синтетические волокна, такие как волокна, полученные из термопластичных полимеров. В частности, подходящие волокна могут включать нити, полученные формованием из расплава, штапельные волокна, многоэлементные волокна, полученные формованием из расплава, и т.п.

Как хорошо известно в данной области техники, эти синтетические волокна или нити, использующиеся при изготовлении нетканого материала подложки, могут обладать любой подходящей морфологией и могут включать полые или сплошные, прямые или извитые, одноэлементные, сопряженные или двухкомпонентные волокна или нити и смеси или смески таких волокон и/или нитей.

Синтетические волокна, использующиеся в настоящем изобретении, могут быть сформованы из множества термопластичных полимеров, причем термин "термопластичный полимер" означает длинноцепочечный полимер, который повторно размягчается при воздействии тепла и в основном возвращается в свое исходное состояние после охлаждения до температуры окружающей среды. При использовании в настоящем изобретении термин "полимер" обычно включает (но не ограничивается только ими) гомополимеры, сополимеры, такие как, например, блок-, привитые, статистические и чередующиеся сополимеры, тройные сополимеры и т.п. и их смеси и модификации. При использовании в настоящем изобретении термин "смесь" означает смесь двух или большего количества полимеров. Кроме того, если не введены специальные ограничения, то термин "полимер" включает все возможные геометрические конфигурации молекулы. В число этих конфигураций входят (но не ограничиваются только ими) изотактическая, синдиотактическая и статистическая конфигурации.

Примеры термопластиков включают (но не ограничиваются только ими) поливинилхлориды, сложные полиэфиры, полиамиды, полифторуглеводороды, полиолефины, полиуретаны, полистиролы, поливиниловые спирты, капролактамы и сополимеры указанных выше соединений и эластомерные полимеры, такие как эластичные полиолефины, сополимеры простых и сложных эфиров, блок-сополимеры амидов с простыми эфирами, сополимеры этилена с винилацетатом (ЭВА), блок-сополимеры, обладающие общей формулой типа А-В-А' или А-В, такие как сополимер (стирол/этилен-бутен), стирол-поли(этилен-пропилен)-стирол, стирол-поли(этилен-бутилен)-стирол, (полистирол/поли(этилен-бутилен)/полистирол), поли-(стирол/этилен-бутилен/стирол), тетраблок-сополимеры типа А-В-А-В и т.п.

Для изготовления волокон имеется множество полиолефинов; например, такими подходящими полимерами являются полиэтилены, такие как выпускаемый компанией Dow Chemical линейный полиэтилен низкой плотности (ЛПНП) РЕ XU 61800.41 и полиэтилены высокой плотности 25355 и 12350. Волокнообразующие полипропилены включают выпускаемый компанией Exxon Chemical Company полипропилен Escorene® PD 3445 и компанией Montell Chemical Co. PF-304 и PF-015. В продаже имеются многие другие полиолефины и к ним относятся полибутилены и другие полимеры.

Примеры полиамидов и способов их синтеза приведены в книге "Polymer Resins", автор - Don E. Floyd, издательство - Library of Congress Catalog No. 66-20811, Reinhold Publishing, New York, 1966. Особенно полезными для промышленного применения являются найлон-6, найлон-6,6, найлон-11 и найлон-12. Эти полиамиды можно получить из многих источников, наряду с другими из таких, как компании Emster Industries of Sumter, South Carolina (найлоны Grilon® и Grilamid®), Atochem Inc., Polymers Division of Glen Rock, New Jersey (найлоны Rilsan®), Nyltech of Manchester, New Hampshire (grade 2169, найлон-6) и Custom Resins of Henderson, Kentucky (Nylene 401-D).

Как указано выше, синтетические волокна, прибавляемые в материал подложки, также могут включать штапельные волокна, которые можно прибавить для увеличения прочности, объемности, мягкости и гладкости материала подложки. Штапельные волокна могут включать, например, различные полиолефиновые волокна, волокна из сложных полиэфиров, найлоновые волокна, поливинилацетатные волокна, хлопковые волокна, волокна из искусственного шелка, волокна из недревесных растений и их смеси. Обычно штапельные волокна длиннее, чем целлюлозные волокна. Штапельные волокна могут увеличить прочность и мягкость готового изделия.

Волокна, использующиеся в материале подложки, соответствующем настоящему изобретению, также могут быть завиты или извиты. Волокна могут быть завиты или извиты, например, с помощью прибавления в волокна химического реагента или путем обработки волокон механическим способом. Завитые или извитые волокна могут привести к более значительному переплетению и объему пустот в материале и привести к дополнительному увеличению количества волокон, ориентированных в z-направлении, а также улучшить характеристики прочности материала.

Синтетические волокна, прибавляемые в материал подложки, также могут включать двухэлементные волокна. Двухэлементные волокна представляют собой волокна, которые содержат два материала, такие как (но не ограничиваясь только ими) находящиеся в параллельной конфигурации, в конфигурации матрица-волоконце, в которой полимер, образующий волоконце, обладает сложной конфигурацией сечения, или в конфигурации волокна с сердечником. В волокне с сердечником полимер, образующий оболочку, обладает более низкой температурой плавления, чем полимер, образующий сердечник, что облегчает термическое связывание волокон. Например, полимером, образующим сердечник, может являться нейлон или сложный полиэфир, а полимером, образующим оболочку, может являться полиолефин, такой как полиэтилен или полипропилен. Такие продажные двухэлементные волокна включают волокна "CELBOND" производства компании Hoechst Celanese Company.

Для изготовления напальчника, соответствующего настоящему изобретению, кроме прибавления синтетических волокон можно использовать целлюлозные волокна. Целлюлозные волокна, использующиеся при формировании материала подложки, могут представлять собой волокна из мягкой древесины, обладающие средней длиной волокна, превышающей 1 мм, а предпочтительно - от примерно 2 до примерно 5 мм в расчете на средневзвешенную длину волокна. Такие волокна могут включать крафт-волокна из мягкой древесины северных видов деревьев, волокна из красного дерева и волокна из сосны. В настоящем изобретении также могут быть использованы вторичные волокна, полученные из переработанных материалов. Кроме того, в настоящем изобретении также могут быть использованы целлюлозные волокна из твердой древесины, такие как эвкалиптовые волокна.

Кроме указанных выше волокон, в материал подложки можно также прибавить волокна из термомеханической целлюлозы. Как известно специалисту в данной области техники, термомеханическая целлюлоза представляет собой целлюлозу, которую в способе получения целлюлозы обычно варят меньше, чем обычные сорта целлюлозы. Термомеханическая целлюлоза обычно содержит жесткие волокна и содержит больше лигнина. Термомеханическую целлюлозу можно добавлять в материал подложки, соответствующий настоящему изобретению, для создания структуры с открытыми порами, что увеличивает объемность и впитывающую способность и улучшает стойкость по отношению к резкой усадке во влажном состоянии.

Если она включается, то термомеханическую целлюлозу можно добавлять в слой материала подложки в количестве, составляющем от примерно 10 до примерно 30% от массы волокон. При использовании термомеханической целлюлозы во время формирования материала предпочтительно прибавлять смачивающий реагент. Смачивающий реагент можно прибавлять в количестве, составляющем примерно 1% от массы волокон, а в одном из вариантов реализации он может представлять собой сульфированный гликоль.

Если для формирования материала подложки используются целлюлозные волокна, то материал также можно обработать химическим разрыхляющим реагентом, чтобы снизить прочность связей между внутренними волокнами. Подходящие разрыхляющие реагенты, которые можно использовать в настоящем изобретении, когда материал подложки содержит целлюлозные волокна, включают катионогенные разрыхляющие реагенты, такие как четвертичные диалкиламинные соли жирных кислот, четвертичные моноалкиламинные соли жирных кислот, соли первичных аминов, четвертичные соли имидазолина и соли аминов и ненасыщенных жирных кислот. Другие подходящие разрыхляющие реагенты раскрыты в патенте США №5529665, который включен в настоящее изобретение для ссылки. В одном из вариантов реализации разрыхляющим реагентом может являться четвертичный органический аммонийхлорид. В этом варианте реализации разрыхляющий реагент можно прибавить к загрузке волокон в количестве от примерно 0,1 до примерно 1% в расчете на полное количество загрузки волокон.

Кроме того, в некоторых вариантах реализации настоящего изобретения материал подложки, соответствующий настоящему изобретению, для придания ему дополнительной прочности также может быть подвергнут гидравлическому переплетению (или гидропереплетению). Гидропереплетенные материалы, также известные под названием кружевных материалов, являются материалами, которые подвергнуты воздействию вертикальных струй жидкости, которые переплетают волокна материала. Гидропереплетение материала обычно увеличивает прочность материала. Таким образом, в соответствии с настоящим изобретением для повышения прочности материала материал подложки, соответствующий настоящему изобретению, может быть подвергнут гидропереплетению. Например, в одном из материалов реализации материал подложки может включать HYDROKNIT® - нетканый композиционный материал, который содержит 70 мас.% целлюлозных волокон, которые гидравлически переплетены с образованием непрерывного волокнистого материала. Материал HYDROKNIT® продается компанией Kimberly-Clark Corporation of Neenah, Wisconsin. Гидравлическое переплетение можно выполнить с использованием обычного оборудования для гидравлического переплетения, такого как описанное, например, в патентах США №3585706, 5389202, раскрытие которых включено в настоящее изобретение для ссылки.

Как отмечено выше, для большинства случаев применения нетканые материалы, использующиеся для изготовления напальчника, содержат синтетические волокна. В случае нетканых материалов, содержащих значительные количества синтетических волокон, материалы могут быть связаны или другим образом соединены для увеличения прочности материала. Для связывания материалов, соответствующих настоящему изобретению, можно использовать разные способы. Такие способы включают связывание путем продувания воздуха и термическое точечное связывание, описанное в патенте США №3855046, который включен в настоящее изобретение для ссылки. Кроме того, в некоторых случаях могут быть использованы другие обычные средства связывания, такие как связывание в печи, ультразвуковое связывание, гидропереплетение или комбинация таких способов.

В одном из вариантов реализации используется термическое точечное связывание, которое связывает волокна друг с другом в соответствии с узором. Обычно площадь термического точечного связывания, независимо от того, является ли материал связанным по узору или разрыхленным по узору, может составлять порядка 50% или менее от общей площади связывания. Более предпочтительно, чтобы площади связывания в материалах, соответствующих настоящему изобретению, могли составлять порядка 40% или менее от общей площади связывания. Еще более предпочтительно, чтобы площади связывания в материалах, соответствующих настоящему изобретению, могли составлять порядка 30% или менее от общей площади связывания и они могут составлять порядка 15% или менее от общей площади связывания. Обычно для получения материалов подложки, соответствующих настоящему изобретению, может оказаться приемлемой типичная площадь связывания, составляющая менее примерно 10%, хотя в зависимости от конкретных характеристик, требующихся для готового изделия, в объем настоящего изобретения входят и другие общие площади связывания. В общем случае нижний предел доли площади связывания, пригодной для формирования нетканого материала, соответствующего настоящему изобретению, является таким, при котором выдергивание волокон чрезмерно ослабляет целостность поверхности и прочность материала. На долю площади связывания влияет целый ряд факторов, включая тип(ы) полимерных материалов, использующихся при формировании волокон или нитей нетканого материала, а также то, обладает ли нетканый материал одно- или многослойной волокнистой структурой, и т.п. Обнаружено, что подходящими являются площади связывания, находящиеся в диапазоне от примерно 15 до примерно 50%, а более предпочтительно - от примерно 15 до примерно 40%.

Предпочтительно, чтобы материалы подложки, изготовленные для использования в напальчнике, соответствующем настоящему изобретению, включали текстурированную поверхность, по которой напальчник соприкасается с зубами и деснами пользователя. Текстурированная поверхность может облегчить удаление остатков и пленки с зубов и десен. Текстурированную поверхность можно расположить на напальчнике только там, где напальчник будет соприкасаться с зубами и деснами, или же она может полностью покрывать наружную поверхность напальчника. В связи с этим представленный на ФИГ.3 вариант реализации настоящего изобретения включает вторую секцию 30, которая изготовлена из материала подложки, представляющего собой текстурированный нетканый материал. Если вторая секция 30 изготовлена из такого текстурированного нетканого материала, то напальчник 10 может более эффективно очищать зубы или десны. В частности, когда напальчник 10 надевается на палец, как это показано на ФИГ.1, вторую секцию 30 можно использовать для протирания зубов или десен того, кому это необходимо сделать.

Способ, с помощью которого текстурированная поверхность формируется на нетканом материале с целью использования в настоящем изобретении, может меняться в зависимости от того, какой конкретный результат необходим. В варианте реализации, представленном на ФИГ.3, вторая секция 30 изготовлена из нетканого материала, который подвергнут термическому точечному разрыхлению с образованием множества пучков ворса 31. При использовании в настоящем изобретении подложка, которая "подвергнута термическому точечному разрыхлению", означает подложку, на которой имеются приподнятые несвязанные участки или слабо связанные участки, которые окружены связанными участками. Например, как показано на ФИГ.3, пучки ворса 31 являются несвязанными или слабо связанными участками, которые образуют на поверхности нетканого материала выступы, создающие необходимую текстуру.

Предполагается, что подвергнутые термическому точечному разрыхлению абразивные поверхности, сформированные в соответствии с настоящим изобретением, являются уникальными и обеспечивают различные преимущества и достоинства не только при использовании в напальчниках, но и при использовании в других изделиях. Например, на ФИГ.14 представлен подвергнутый термическому точечному разрыхлению материал 76, изготовленный в целом в соответствии с настоящим изобретением. Наряду с использованием для изготовления напальчников предполагается, что этот материал также можно использовать в качестве абразивного материала в различных случаях, включая использование в шлифующих или полирующих изделиях, салфетках для мытья посуды, щетках и т.п. Такие материалы обладают полужесткими выступами некоторой высоты, в частности выступами, обладающими высотой, равной более примерно 0,02 дюйма.

Ранее изготавливали различные изделия, подвергнутые термическому точечному разрыхлению. В частности, материал, подвергнутый термическому точечному разрыхлению, обычно используется в качестве части застежки на ленте-липучке, обладающей петлями. Однако изготавливаемые ранее материалы не изготавливали с выступами или пучками ворса 31, представленными на ФИГ.14 и обладающими высотой, соответствующей настоящему изобретению. Авторы настоящего изобретения открыли не только новый способ изготовления материалов, подвергнутых термическому точечному разрыхлению, но и новое изделие, обладающее улучшенными абразивными характеристиками.

На ФИГ.15 представлен один из вариантов реализации способа изготовления материала 76, подвергнутого термическому точечному разрыхлению. Как показано на чертеже, нетканая основа 77 подается в зазор 82, образованный между первым фасонным валиком 77 и вторым гладким валиком 80. При прохождении основы через зазор 82 образуются пучки ворса 31. Как показано на чертеже, пучки ворса 31 окружены связанными, спрессованными участками.

Основа 77, использующаяся для изготовления материала 76, подвергнутого термическому точечному разрыхлению, может быть разной в зависимости от конкретного применения. В частности, основа 77 может быть однослойной или может включать множество слоев материала. Для большинства случаев применения полная поверхностная плотность основы 77 должна быть равна не менее 3 osy, а предпочтительно - от примерно 3 до примерно 9 osy. Для формирования пучков ворса 31 подходящей высоты необходима более значительная поверхностная плотность.

Для большинства случаев применения основа 77 также должна включать хотя бы один слой нетканого материала, который обладает большим отношением объема к массе. Примеры материалов, обладающих большим отношением объема к массе, включают нетканые материалы, полученные связыванием путем продувки воздуха и изготовленные из полимерных волокон и нитей. Нетканые материалы можно изготовить из извитых полимерных волокон и нитей и/или из волокон и нитей, обладающих фасонной формой сечения. Например, можно использовать извитые двухэлементные полиэтилен/полипропиленовые волокна. Фасонные волокна включают пятилепестковые волокна и полые волокна.

Кроме нетканых материалов, обладающих большой объемностью, основа 77 также может включать пленки. Например, в одном из вариантов реализации при изготовлении материала 76, подвергнутого термическому точечному разрыхлению, нетканый материал можно соединить с влагонепроницаемой барьерной пленкой.

Как показано на ФИГ.15, после выбора подходящей основы 77 основу пропускают через зазор 82. В одном из вариантов реализации материал 76, подвергнутый термическому точечному разрыхлению, формируется с помощью способа термического связывания. В частности, в одном из вариантов реализации фасонный валик 78 и/или гладкий валик 80 можно нагреть до температуры, достаточной для плавления и связывания основы 77 на участках между пучками ворса 31. Температура, до которой нагреваются валики 78 и 80, зависит от конкретного случая использования, а в особенности от материала, который используется для формирования основы 77. Температура, до которой нагреваются валики, также зависит от давления, воздействующего на основу 77.

В одном из вариантов реализации при изготовлении основ, содержащих полиэтиленовые волокна, валики можно нагреть до температуры, составляющей от примерно 230 до примерно 280°F, а предпочтительно - от примерно 240 до примерно 260°F. В большинстве случаев применения нагревают оба валика. Однако фасонный валик 78 можно нагреть до более высокой температуры, чем валик 80, и наоборот.

При изготовлении материала 76, подвергнутого термическому точечному разрыхлению, скорость основы, поступающей в зазор, натяжение основы и давление в зазоре являются важными факторами, которые при изготовлении продукта необходимо оптимизировать. Например, при использовании валиков обычного размера скорость, с которой основа проходит через зазор 82, может меняться от примерно 5 футов в минуту до примерно 100 футов в минуту.

Для изготовления материала 76, подвергнутого термическому точечному разрыхлению, кроме термического связывания можно использовать и ультразвуковое связывание. Ультразвуковое связывание можно выполнить с использованием стационарного устройства (не показано) или ротационного устройства, представленного на ФИГ.15. При ультразвуковом связывании фасонный валик 78 вибрирует, что вызывает формирование пучков ворса 31. Авторы настоящего изобретения открыли, что ультразвуковое связывание является более эффективным, чем термическое связывание. Также было установлено, что ультразвуковое связывание позволяет обрабатывать более толстые и тяжелые основы, чем термическое связывание. В частности, ультразвуковое связывание позволяет обрабатывать основы, обладающие поверхностной плотностью, достигающей 9 osy. Однако обычные системы термического связывания являются более подходящими для обработки основ, обладающих поверхностной плотностью, достигающей примерно 5 osy. Ультразвуковое связывание также приводит к небольшим изменениям морфологических характеристик поверхности по сравнению с обычным термическим связыванием.

Как показано выше, материал 76, подвергнутый термическому точечному разрыхлению, содержит пучки ворса, обладающие высотой, равной не менее примерно 0,02 дюйма. Более предпочтительно, чтобы высота пучков ворса менялась от примерно 0,01 до примерно 0,1 дюйма. Как показано на ФИГ.15, пучки ворса могут обладать круглой формой. Однако следует понимать, что пучки ворса 31 могут обладать любой подходящей формой. Например, пучки ворса могут быть квадратными, треугольными или даже обладать формой песочных часов.

Общая площадь поверхности связывания, окружающей пучки ворса 31, также может меняться в зависимости от конкретного случая применения. Для большинства случаев применения площадь поверхности связывания, окружающей пучки ворса, может составлять от примерно 15 до примерно 40% от площади поверхности материала, а предпочтительно - от примерно 20 до примерно 40% от площади поверхности материала.

В одном из конкретных вариантов реализации настоящего изобретения материал 76, подвергнутый термическому точечному разрыхлению, изготовлен из двух слоев основы. Первый слой основы представляет собой материал, связанный путем продувки воздуха, обладающий поверхностной плотностью, равной 3,25 osy. Материал можно изготовить из извитых двухэлементных полипропилен/полиэтиленовых волокон. С другой стороны, вторая основа представляет собой нетканый материал, связанный путем продувки воздуха и изготовленный из фасонных пятилепестковых волокон. Второй материал также может обладать поверхностной плотностью, равной примерно 3,25 osy. Оба материала одновременно подаются в зазор 82 и подвергаются ультразвуковому связыванию с образованием пучков ворса 31.

В другом альтернативном варианте реализации настоящего изобретения материал 76, подвергнутый термическому точечному разрыхлению, изготовлен из дышащей вытянутой полиэтиленовой пленки, расположенной между нетканым материалом, связанным путем продувки воздуха, обладающим поверхностной плотностью, равной примерно 3,5 osy, и материалом фильерного способа производства, обладающим поверхностной плотностью, равной примерно 0,5 osy. Первый нетканый материал может быть изготовлен из извитых двухэлементных волокон, а материал фильерного способа производства может быть изготовлен из полипропиленовых нитей.

Однако следует понимать, что материалы и условия, использованные для изготовления разрыхленного материала 76, могут меняться в зависимости от конечного назначения материала.

Кроме изготовления материалов, подвергнутых термическому точечному разрыхлению, имеется много других способов создания текстурированных поверхностей на материалах подложки и можно использовать множество других текстурированных материалов.

Примеры известных текстурированных нетканых материалов включают материалы, предназначенные для срочной транспортировки, ворсистые материалы, нетканые материалы, сформированные на проволочной сетке и т.п. Кроме того, для создания текстуры на изделии для протирания в материал подложки можно включать волокна, связанные путем продувки воздуха, такие как связанные путем продувки воздуха двухэлементные волокна фильерного способа производства или волокна, подвергнутые термическому точечному разрыхлению, такие как подвергнутые термическому точечному разрыхлению волокна фильерного способа производства.

В качестве материала подложки, соответствующего настоящему изобретению, можно использовать текстурированные материалы, обладающие выступами высотой от примерно 0,1 до примерно 2,5 мм, такие как материалы аэродинамического способа производства, сформированные на игольчатой поверхности или проволочной сетке. Еще одним примером материала, подходящего для использования в качестве текстурированного материала подложки, являются текстурированные совместно сформованные материалы. Обычно "совместное формование" означает способ, в котором хотя бы одна экструзионная головка аэродинамического способа производства расположена вблизи от желоба, по которому при формовании материала к нему прибавляются другие материалы. Такие другие материалы могут включать, например, целлюлозу, супервпитывающие частицы или целлюлозные или штапельные волокна. Способы совместного формования описаны в патентах США №№4818464 и 4100324. Материалы, полученные способом совместного формования, обычно называются совместно сформованными материалами.

В одном из вариантов реализации текстурированный материал может представлять собой петлеобразный материал. При использовании в настоящем изобретении петлеобразный материал означает материал, у которого имеется поверхность, которая хотя бы частично покрыта петлеобразными щетинками. Предполагается, что петлеобразные щетинки создают дополнительные преимущества по сравнению с обычными щетинками. В частности, характерная жесткость петлеобразной структуры позволяет использовать более тонкую пряжу и при данной жесткости соответственно увеличить площадь поверхности. Отсутствие острого кончика на петлеобразной щетинке может уменьшить абразивность, что связано с повреждением, которое мягкая ткань создает во рту.

Петлеобразные щетинки, которые можно использовать в настоящем изобретении, могут меняться в зависимости от конкретного случая применения. Например, жесткость петлеобразных щетинок можно менять, изменяя разные характеристики, включая высоту петли, собственные свойства петлеобразного материала, диаметр волокна, тип волокна и любой вид обработки после формования (например, нанесение химического покрытия), которому можно подвергнуть петлеобразный материал.

Обычно петлеобразные щетинки должны быть достаточно короткими, чтобы меньшей была вероятность зацепления петель за зубы или другие протираемые структуры, но и достаточно длинными, чтобы они могли эффективно очищать углубленные участки. Для большинства случаев применения длина петель должна быть менее примерно 20 мм, предпочтительно - от примерно 1 до примерно 5 мм, а более предпочтительно - от примерно 1,5 до примерно 3,5 мм. Высота петлеобразных щетинок на петлеобразном материале может быть одинаковой или разной. Петлеобразные щетинки могут образовывать на петлеобразном материале определенный узор или располагаться на петлеобразном материале случайным образом. Например, в одном из материалов реализации петлеобразные щетинки могут быть сгруппированы на петлеобразном материале в продольные и поперечные ряды. Петлеобразные щетинки могут располагаться вертикально или под любым подходящим углом к поверхности материала. Кроме того, петлеобразные щетинки могут располагаться на расстояниях друг от друга или могут быть расположены плотно друг к другу.

Петлеобразный материал можно изготовить с помощью целого ряда различных способов. Например, петли могут быть изготовлены на тканом материале или трикотажном материале. В одном из вариантов реализации петлеобразный материал получают путем изготовления петель на подложке с помощью игл. В других вариантах реализации петлеобразный материал можно изготовить с помощью процедуры гидропереплетения или его можно сформовать, например, с помощью процедуры инжекционного формования. Разумеется, также можно использовать любые другие подходящие способы, известные в данной области техники.

Петлеобразные щетинки можно изготовить из различных натуральных или синтетических материалов. Например, петлеобразные щетинки можно изготовить из полиэфира, найлона, полипропилена, полиэтилена, полимолочной кислоты и различных других полимеров. Петлеобразные щетинки также можно изготовить из натуральных волокон, включая хлопок и шерсть. Петлеобразные щетинки можно изготовить из мононитевой пряжи, многонитевой пряжи или из штапельных волокон.

Кроме того, пряжа может состоять из фасонных нитей, таких как многолепестковые нити. При использовании в настоящем изобретении термин "фасонные" нити или волокна означает нити или волокна, сечение которых не является круглым. Например, можно использовать пятилепестковые нити.

В соответствии с настоящим изобретением петлеобразные щетинки могут быть ароматизированными и неароматизированными. Кроме того, петлеобразные щетинки могут быть обработаны, например, соединениями фтора или другими добавками, описанными ниже, или быть необработанными.

Кроме того, петлеобразные щетинки можно изготовить из того же материала, что и материал подложки, на котором находятся петлеобразные щетинки, или их можно изготовить из другого материала. Например, как показано выше, щетинки можно изготовить на тканом или нетканом слое подложки с помощью игл. Петлеобразный материал также можно изготовить из одного слоя материала или же он может представлять собой слоистый материал. Например, слой подложки, содержащий петлеобразные щетинки, может быть приклеен к различным другим слоям. Например, слой подложки может быть приклеен к тканому слою, вязаному слою, нетканому слою, расширяющемуся слою, такому как слой из спандекса, слой, сформированный с вытяжкой, или слой сформированный с вытяжкой в шейку, или присоединен к различным нетканым материалам, включая нетканые материалы фильерного способа производства и нетканые материалы, полученные аэромическим способом из расплава, или к слоистому материалу вида (материал фильерного способа производства)-(материал, полученный аэродинамическим способом из расплава)-(материал фильерного способа производства).

Для изменения характеристик петлеобразного материала этот материал можно подвергнуть различным видам последующей обработки. Например, материал можно подвергнуть стрижке, ворсованию, очистке или шлифовке. При таких видах обработки некоторые петли могут быть стерты и/или отрезаны. Например, в одном из вариантов реализации часть петель может быть сострижена. В другом варианте реализации такие стадии обработки можно использовать не для срезания петель, а для разлохмачивания петель, чтобы щетинки стали мягче.

В одном из вариантов конкретной реализации настоящего изобретения петлевой материал, использующийся в напальчнике, представляет собой петлевой материал, обычно использующийся для изготовления застежек на ленте-липучке. Например, можно использовать материал VELCRO loops No. 002 производства компании VELCRO, USA, Inc. Этот материал изготавливается с найлоновыми петлями. В альтернативном варианте реализации петлеобразный застегивающийся материал может быть эластичным. Эластичные тканые петлеобразные материалы включают VELSTRETCH Таре 9999 и MEDFLEX Таре 9399, продаваемые компанией VELCRO, USA, Inc.

Как указано выше, наряду с различными неэластичными материалами и, при необходимости, текстурированной поверхностью, напальчник, соответствующий настоящему изобретению, также может содержать эластомерный компонент.

Вследствие наличия эластомерного компонента напальчник, соответствующий настоящему изобретению, может лучше прилегать к пальцу пользователя. В связи с этим на ФИГ.2 представлен один из вариантов реализации настоящего изобретения, который включает напальчник, изготовленный из материала подложки, содержащего хотя бы один эластомерный компонент. В частности, первая секция 20 обычно изготавливается из материала подложки, который включает эластомерный нетканый материал. В некоторых вариантах реализации и вторая секция 30, и первая секция 20 изготавливаются из материала подложки, который включает эластомерный нетканый материал. Кроме того, в других вариантах реализации напальчник 10 можно изготовить из однородного материала основы, содержащего эластомерный компонент.