Область техники

Настоящее изобретение относится к способу получения слоистого материала несостаренная пленка-несостаренное нетканое полотно и к изделиям, получаемым этим способом. Более конкретно, настоящее изобретение относится к поточному непрерывному способу получения слоистого материала, в котором пленку и нетканое полотно образуют одновременно с последующим непосредственным образованием из них слоистого материала.

Предшествующий уровень техники

В промышленности давно поняли выгоды комбинирования барьерных свойств пленок и свойств похожих на ткань нетканых материалов для различных случаев применения в медицине, промышленности и для личной гигиены. Слоистые материалы традиционно изготавливали, используя как состаренную пленку и состаренное нетканое полотно, так и применяя состаренную пленку и несостаренное нетканое полотно, или наоборот - несостаренную пленку и состаренное нетканое полотно. Например, типовой технологический процесс, соответствующий предшествующему уровню техники, предусматривает сначала скатывание предварительно полученной пленки в рулон и затем позднее разматывание рулона пленки при ламинировании нетканого полотна, когда нетканое полотно получено, образуя в соответствии с этим слоистый материал. Имеется много технических трудностей для непрерывного получения пленки или нетканого полотна. Кроме того, комбинирование таких сложных технологических процессов, как получение пленки и получение нетканого полотна, поставит успех дела в зависимость от одновременного решения технических проблем обеих систем. Трудности, присущие для каждого технологического процесса, в соответствии с теорией надежности фактически заставят обычного специалиста в этой области техники отказаться от какого-либо комбинирования без ожидания особой выгоды, как будет более подробно описано ниже.

Кроме того, известные способы разматывания предварительно полученной пленки или нетканого полотна имеют технические проблемы, которые необходимо преодолеть. Одна проблема, связанная с известной методикой разматывания, относится к дополнительным технологическим операциям, требуемым в том случае, когда заканчивается один рулон состаренной пленки и его необходимо заменить новым рулоном состаренной пленки. Для крепления конца первого рулона пленки к началу второго рулона пленки требуется склейка. Поскольку в условиях непрерывного технологического процесса склейку необходимо осуществлять без остановки производственной установки, склейку сделать трудно, так как валки, как правило, вращаются с высокими скоростями. Существует по меньшей мере два способа осуществления склейки. В одном способе для обеспечения провисания пленки, которое позволяет склейку при нулевой скорости, используют фестон. Лист пленки пропускают вокруг штанг фестона, который расширяют, например, в вертикальном направлении. Когда склейка начинается, фестон опускают, что позволяет снизить скорость рулона до величины, которая близка к нулю. Этот способ облегчает склейку в том отношении, что в этом случае исключается движение рулона состаренной пленки. Недостатком такого способа является то, что должно быть закуплено дополнительное дорогое технологическое оборудование (например, фестон), которое требует технического обслуживания и приведения в действие.

Другой способ склейки, как правило, известный как склейка налету, требует склейки при вращении рулонов. Этот способ предусматривает снижение скорости вращения первого рулона при ускорении вращения второго рулона, согласуя в соответствии с этим поверхностные скорости двух рулонов для осуществления склейки. Способ склейки налету может оказаться менее дорогим, поскольку в этом случае не требуется покупки, технического обслуживания и эксплуатации такого дорого оборудования, как фестон. Однако, как очевидно обычному специалисту в этой области техники, склейку на лету осуществлять намного труднее, особенно при применении длинных рулонов и когда скорости вращения составляют 400-1500 футов в минуту (122-457 м/мин).

Как известно обычным специалистам в этой области техники, склейка может быть осуществлена многими способами. Один такой способ предусматривает склейку двух листов пленки посредством липкой ленты. Одним недостатком склейки липкой лентой является то, что местоположение склеенного липкой лентой участка должно постоянно контролироваться и позднее этот участок должен быть удален, поскольку наличие ленты ухудшает свойства пленки, например ее воздухопроницаемость.

Дополнительным недостатком разматывания предварительно полученной или состаренной пленки является то, что смежные витки пленки склонны слипаться друг с другом (это явление известно как блокировка пленки), приводя к разрыву при разматывании рулона. Каждый слой пленки фактически имеет сродство со следующим слоем пленки, и эти слои предпочитают скорее сцепляться, чем разматываться. Свойства материала, используемого для образования пленки, и сжимающие усилия, возникающие в результате скатывания пленки в рулон, побуждают слои сцепляться, приводя в результате к разрывам пленки при разматывании. Такие разрывы приводят к отсутствию однородности изделия, уменьшая в соответствии с этим его барьерные свойства. Кроме того, пленка может полностью оторваться, так что технологический процесс должен быть остановлен, требуя повторной склейки пленки.

На практике, как правило, не используют рулоны шириной 120 дюймов (3,05 м) и массой 3000 фунтов (1360 кг). Обычным специалистам в этой области техники известно, насколько трудно манипулировать такими широкими и тяжелыми рулонами.

Настоящее изобретение позволяет избежать этих и других трудностей благодаря получению и несостаренного нетканого полотна, и несостаренной пленки поточным способом. Помимо преодоления трудностей, которые были описаны выше, имеются преимущества применения поточного непрерывного способа. Одним таким преимуществом является то, что несостаренная пленка не имеет возможности полностью кристаллизоваться до ламинирования пленки на нетканое полотно. Когда пленку скатывали в рулон и давали ей возможность стариться при кратковременном хранении, например в течение 48 часов, и в течение длительного хранения, например 2-3 недели, то температура пленки снижалась и пленка кристаллизовалась. Несостаренная пленка, соответствующая настоящему изобретению, останется более аморфной, а это означает, что она будет мягче и проще для ориентации. Кроме того, аморфность пленки может в результате позволить использовать меньшую массу единицы площади пленки в предварительно растянутой пленке и/или в результирующем слоистом материале. В этом случае сохраняются или даже улучшаются барьерные свойства и воздухопроницаемость при уменьшении общей стоимости, связанной с получением пленки и результирующего слоистого материала.

Все эти недостатки способов, соответствующих предшествующему уровню техники, были устранены с помощью способа, соответствующего настоящему изобретению, который предусматривает получение несостаренной пленки одновременно с получением несостаренного нетканого полотна и немедленное образование слоистого материала в поточном непрерывном процессе. Такие слоистые материалы обладают неожиданно более высоким сопротивлением отслаиванию и сопротивлением гидростатическому напору, что делает их особенно пригодными для тех случаев применения, где слоистый материал преобразуют в поглощающие изделия. Как правило, такой процесс преобразования насыщен проблемами, связанными с расслаиванием. При использовании слоистых материалов, полученных способом, соответствующим настоящему изобретению, эти проблемы были уменьшены.

На известном уровне техники сообщалось о возможности применения поточного непрерывного способа получения слоистых материалов. Смотри, например, РСТ-публикацию WO 96/19346. Однако подобно тому как модели самолетов разбивались до успешного полета братьев Райт, фактически жизнь в сообщение о разработке поточного непрерывного способа получения слоистого материала, соответствующего настоящему изобретению, вдохнули только длительные концентрированные усилия высококвалифицированных специалистов. Кроме того, как будет более подробно описано ниже, слоистый материал, полученный способом, соответствующим настоящему изобретению, обладает неожиданными свойствами.

Краткое изложение сущности настоящего изобретения

Настоящее изобретение относится к поточному непрерывному способу получения слоистого материала пленка-нетканое полотно, предусматривающему образование несостаренной пленки, одновременное образование несостаренного нетканого полотна и ламинирование указанной ориентированной несостаренной пленки на указанное несостаренное нетканое полотно для образования слоистого материала в течение 1-60 секунд после образования указанной ориентированной несостаренной пленки и указанного несостаренного нетканого полотна.

Краткое описание чертежей

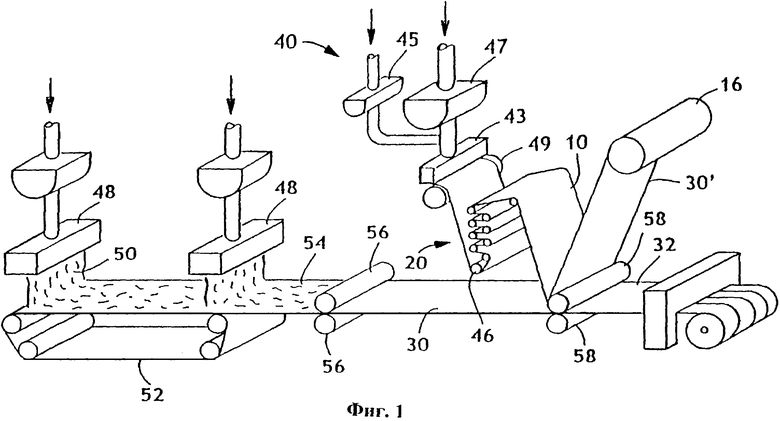

Фиг.1 - перспективный вид поточного способа, непрерывно формирующего слоистый материал, соответствующий настоящему изобретению, из несостаренной пленки и несостаренного нетканого полотна.

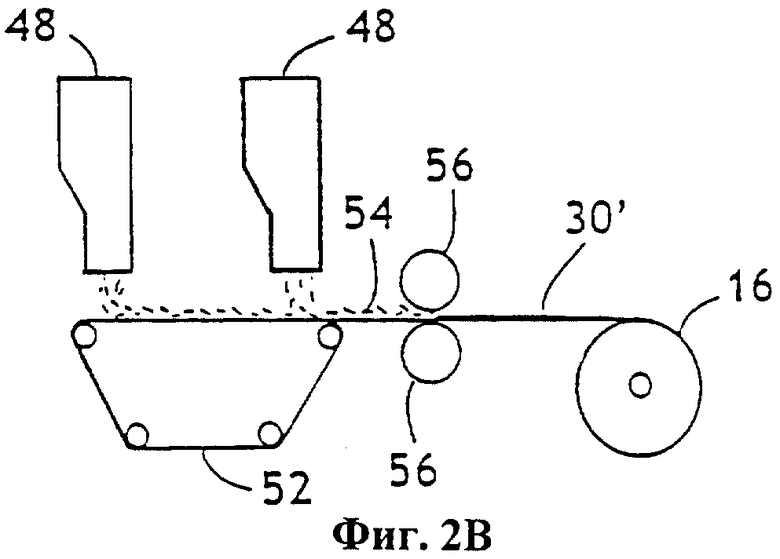

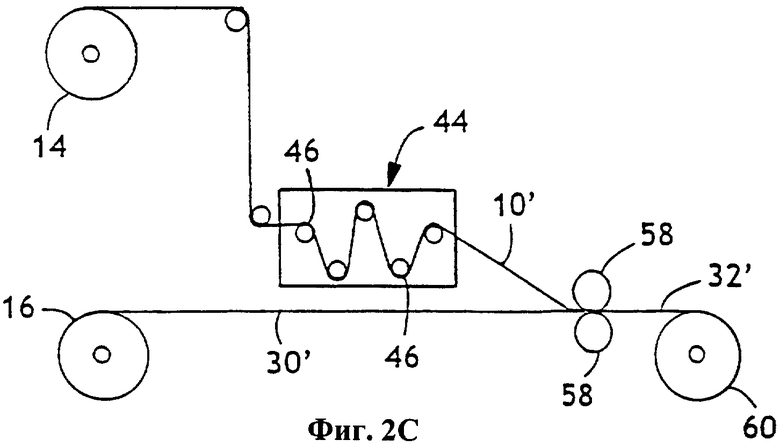

Фиг.2а, b и с - схематический вид сбоку устройств для трехэтапного способа, соответствующего предшествующему уровню техники, получения слоистого материала из состаренной пленки и состаренного нетканого полотна.

Фиг.3 - схематический вид сбоку устройств для двухэтапного способа, соответствующего предшествующему уровню техники, получения слоистого материала из состаренной пленки и несостаренного нетканого полотна.

Фиг.4 - вид сверху с частичным местным разрезом примера варианта осуществления поглощающего изделия для личной гигиены, в этом случае подгузника, в котором может быть использован слоистый материал пленка-нетканое полотно, соответствующий настоящему изобретению.

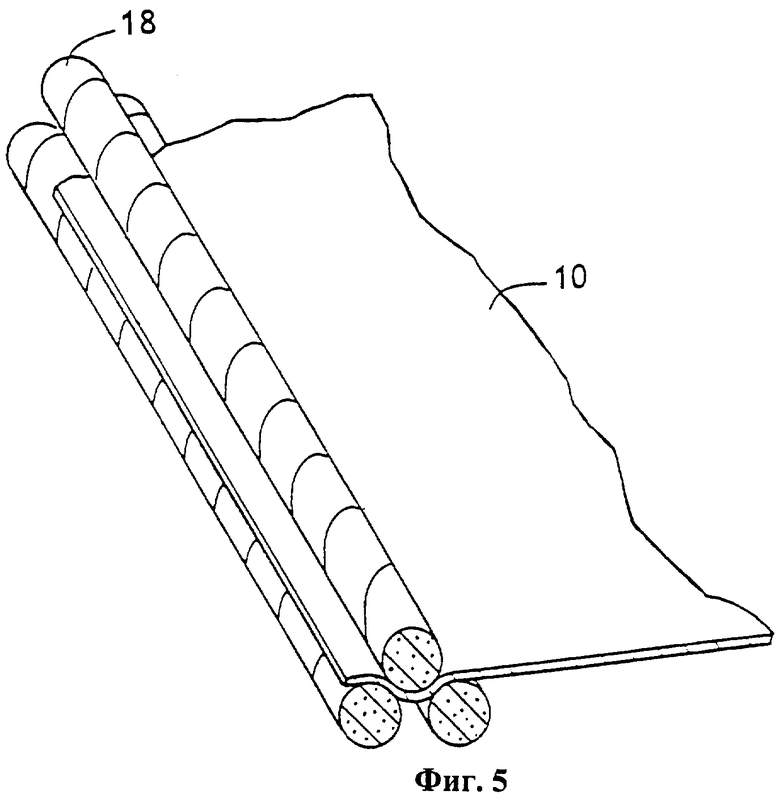

Фиг.5 - перспективное изображение заправляющего средства, соответствующего настоящему изобретению.

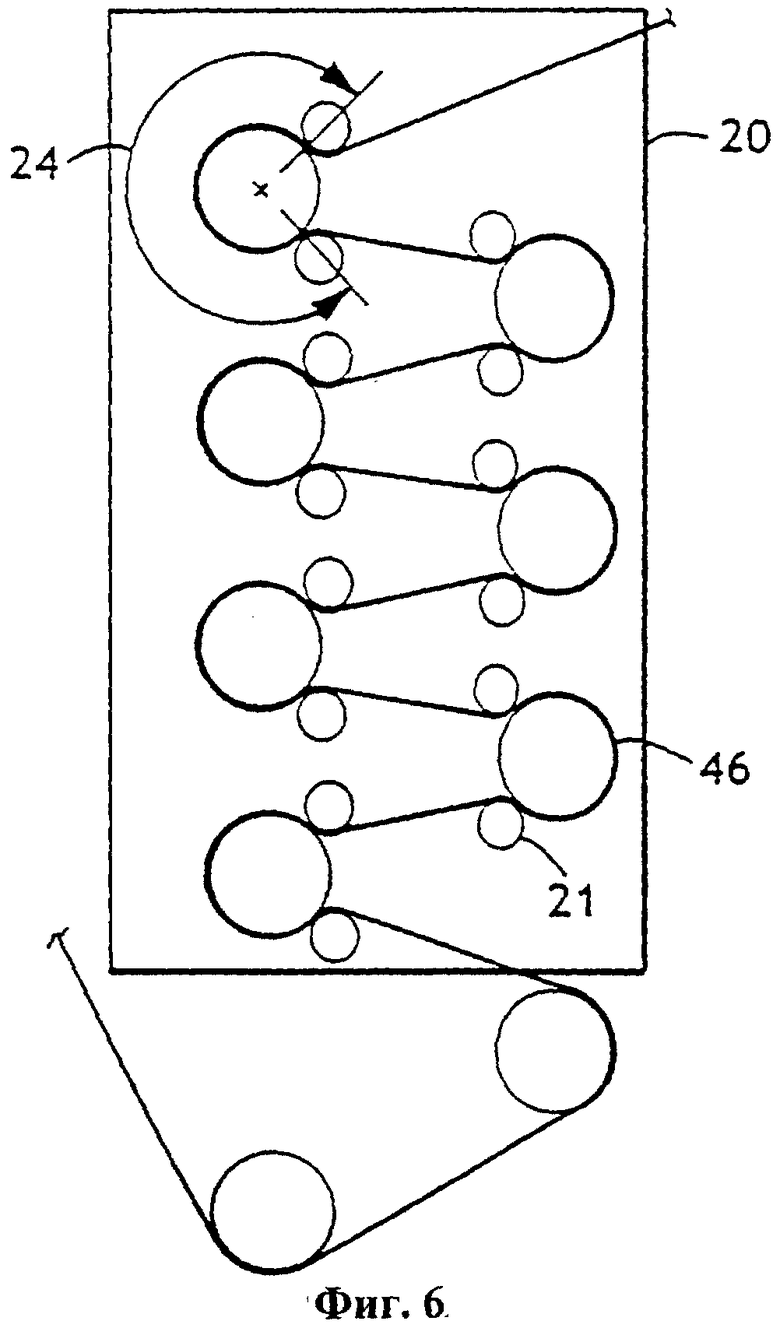

Фиг.6а - схематический вид сбоку устройства для ориентации пленки в направлении движения полуфабриката в производственной установке, соответствующего предшествующему уровню техники.

Фиг.6b - схематический вид сбоку устройства для ориентации пленки в направлении движения полуфабриката в производственной установке, соответствующего настоящему изобретению.

Подробное описание настоящего изобретения

Настоящее изобретение относится к поточному непрерывному способу получения слоистого материала пленка-нетканое полотно, в котором пленку и нетканое полотно образуют одновременно и которые вследствие этого при непосредственном образовании из них слоистого материала являются свежеобразованными или несостаренными. Поточный непрерывный способ получения такого слоистого материала до настоящего времени был неизвестен. В способе, соответствующем настоящему изобретению, пленку получают поточным способом, в то же время формируя нетканое полотно, причем вновь образуемую пленку немедленно ламинируют на вновь образуемое нетканое полотно для образования слоистого материала. Следовательно, слоистый материал образован из "несостаренной" пленки и "несостаренного" нетканого полотна. Используемые в этой заявке термины "несостаренная" пленка и "несостаренное" нетканое полотно, которые являются синонимами выражений "свежеобразованная" пленка и "свежеобразованное" нетканое полотно, означают, что из пленки и нетканого полотна немедленно образуют слоистый материал, например, ни пленку, ни нетканое полотно перед образованием из них слоистого материала предварительно не скатывают в рулон.

Используемый в этой заявке термин "нетканый материал или полотно" означает полотно, структура которого образована из отдельных волокон или нитей, которые уложены, но не переплетены, как в трикотажном полотне. Нетканые материалы или полотна до настоящего времени получают многими способами, например аэродинамическим способом из расплава и фильерным способом. Массу единицы площади нетканых полотен, как правило, выражают в унциях материала на квадратный ярд или в граммах на квадратный метр (г/м2), а диаметры волокон, как правило, выражают в микронах. (Следует отметить, что для преобразования значений, выраженных в унциях на квадратный ярд, в значения, выраженные в граммах на квадратный метр, умножают значения, выраженные в унциях на квадратный ярд, на 33,91).

Как следует из фиг.1, несостаренная пленка 10, соответствующая настоящему изобретению, может быть получена из полимеров, которые способны образовывать пленки и затем соединяться с несостаренным нетканым полотном 30. Используемый в этой заявке термин "полимер", как правило, включает в себя, но без ограничения указанными полимерами, гомополимеры, сополимеры, например блоксополимер, привитой сополимер, статистические и другие сополимеры, тройные сополимеры и так далее, а также их смеси и модификации. Кроме того, если специально иначе не ограничено, то термин "полимер" должен включать в себя все возможные геометрические конфигурации молекул. Такие конфигурации включают в себя, но без ограничения указанными конфигурациями, изотактическую, синдиотактическую и произвольную симметрии. Такие полимеры включают в себя, но без ограничения указанными полимерами, термопластичные полимеры, поддающиеся экструдированию, например полиолефин или смесь полиолефинов. Более конкретно, пригодные полиолефины включают в себя полипропилен и полиэтилен. Такие пригодные полимеры включают в себя полимеры, описанные в патенте США №4777073, выданном Шейту, переданном компании Exxon Chemical Patents Inc., например сополимер полипропилена и полиэтилена низкой плотности или линейного полиэтилена низкой плотности. Дополнительные полимеры, пригодные для применения в настоящем изобретении, включают в себя гибкие полиолефины. Используемый в этой заявке термин "гибкий полиолефин" относится к полиолефинам, содержащим полимер на основе пропилена с контролируемыми областями элементарных звеньев атактического полипропилена для достижения требуемой кристалличности, как описано в патенте США №5910136, выданном Гетцлеру и Джекобсу, причем полное содержание указанных патентов включено в эту заявку в качестве ссылки. Дополнительное описание таких гибких полиолефинов может быть найдено в патенте США №5723546, выданном Састику и переданном компании Rexene Corporation.

Другие пригодные полимеры для несостаренной пленки, соответствующей настоящему изобретению, включают в себя эластомерные термопластичные полимеры. Такие полимеры включают в себя полимеры, получаемые из таких блоксополимеров, как полиуретаны, простые сополиэфиры, полиамид, полиэфирные блоксополимеры, этиленвинилацетаты, блоксополимеры, имеющие общую формулу А-В-А’ или А-В аналогично сополи(стирол/этилен-бутилену), стирол-поли(этилен-пропилен)-стиролу, стирол-поли(этилен-бутилен)-стирол, полистирол-поли(этилен-бутилен)-полистиролу, поли(стирол/этилен-бутадиен/стиролу) и аналогичным веществам. Конкретно эластомерные термопластичные полимеры включают в себя полиэфирные эластомеры, например, поставляемые под торговой маркой HYTREL компанией Е.I. du Pont de Nemours and Company; сополимеры полиэфира и блокамида, поставляемые, например, под торговой маркой РЕВАХ компанией ELF Atochem Inc. of Glen Rock, New Jersey; и полиуретановые эластомеры, поставляемые, например, под торговой маркой ESTANE компанией В. F. Goodrich & Со. или под торговой маркой MORTHANE компанией Morton Thiokol Corporation.

Эластомерные полимеры использовали для множества случаев применения и в прошлом, но их применение ограничивалось характерными для них свойствами. Эти материалы были недавно объединены новым классом полимеров, которые обладают превосходными барьерными свойствами, воздухопроницаемостью и эластичностью. Этот новый класс полимеров относится к полимерам, катализированным в отдельных участках, например к "металлоценовым" полимерам, получаемым в соответствии со способом получения металлоценов.

Такие металлоценовые полимеры выпускаются на промышленной основе компанией Exxon Chemical Company of Baytown, Texas под торговой маркой EXXPOL для полимеров на основе полипропилена и под торговой маркой EXACT для полимеров на основе полиэтилена. Компания Dow Chemical Company of Midland, Michigan имеет полимеры, выпускаемые на промышленной основе под торговой маркой ENGAGE. Предпочтительно, чтобы металлоценовые полимеры были выбраны из сополимеров этилена и 1-бутена, сополимеров этилена и 1-гексена, сополимеров этилена и 1-октена и их комбинаций. Более подробное описание металлоценовых полимеров и способа их получения, которые пригодны для применения в настоящем изобретении, приведено в РСТ-заявке WO 98/29246, поданной Гвалтни и др., которое во всей его полноте включено в эту заявку в качестве ссылки.

Несостаренная пленка 10 может быть многослойной пленкой, которая может содержать внутренний слой или слой "В" и один или более внешних слоев или слоев "А", расположенных на каждой стороне внутреннего слоя. Любой из полимеров, описанных выше, пригоден для применения в качестве внутреннего слоя многослойной пленки. Любой из наполнителей, описываемых в этой заявке, пригоден для применения в любом пленочном слое.

Внешний слой будет, как правило, содержать поддающиеся экструдированию термопластичные полимеры и/или добавки, которые сообщают пленке 10 специальные свойства. Таким образом, внутренний слой может быть получен из полимеров, которые обеспечивают такие свойства, как антимикробная активность, передачу водяного пара, адгезионные и/или антиадгезионные свойства. Таким образом, полимеры выбирают в соответствии с конкретно требуемыми свойствами. Примеры возможных полимеров, которые могут быть использованы по отдельности или в комбинации, включают в себя гомополимеры, сополимеры и смеси полиолефинов, а также этиленвинилацетат, этиленэтилакрилат, этиленакриловую кислоту, этиленметилацетат, этиленбутилакрилат, полиэфир, нейлон, этиленвиниловый спирт, полистирол, полиуретан и олефиновые термопластичные эластомеры, которые являются продуктами многоэтапной реакции, в которых аморфный статистический сополимер этилена и пропилена молекулярно диспергирован главным образом в полукристаллической непрерывной матрице мономер с высоким содержанием полипропилена/мономер с низким содержанием этилена.

Пригодные полимеры для слоя "А" выпускаются на промышленной основе под торговой маркой "Catalloy" компанией Himont Chemical Company of Wilmington, Delaware. Характерными примерами таких полимеров, выпускаемых на промышленной основе, являются полимеры Catalloy, KS 357P, KS-084P и KS-075P. Другие пригодные полимеры включают в себя полимеры, которые обладают свойствами полукристаллических/аморфных или гетерофазных веществ. Такие полимеры описаны в европейской патентной заявке ЕР 0444671 A3, в европейской патентной заявке ЕР 0472946 А2, европейской патентной заявке ЕР 0400333 А2, патенте США №5302454 и патенте США №5368927.

Более подробное описание пленок, имеющих внутренний слой, приведено в заявке РСТ WO 96/19346, поданной МакКормиком и др., описание которой включено в эту заявку в качестве ссылки.

Пленки могут быть получены из воздухопроницаемых или воздухонепроницаемых материалов. Кроме того, пленки могут быть перфорированными. При образовании пленок они могут быть экструдированы совместно для увеличения связей и уменьшения нароста на фланце головки экструдера. В пленках могут быть введены такие наполнители, как наполнители, образующие микропоры, например карбонат кальция; вещества, делающие материал непрозрачным, например диоксид титана; и антиадгезивы, например диатомовая земля.

Наполнители могут быть введены для создания микропор в процессе ориентации пленки, которые обеспечивают ее воздухопроницаемость. Некоторые пленки делают воздухопроницаемыми благодаря введению порошковых частиц наполнителя в пленку в течение процесса образования пленки. Как только образована пленка с порошковым наполнителем, ее для создания в ней сквозных пор подвергают вытяжке или раздавливанию. Как правило, для квалификации материала как воздухопроницаемого в соответствии с настоящим изобретением, результирующий слоистый материал должен иметь скорость просачивания водяного пара, составляющую по меньшей мере 250 г/м2/24 ч, измеренную с помощью методики испытания, описанной ниже.

Используемое в этой заявке выражение "наполнитель, образующий микропоры" означает наполнитель, содержащий порошкообразные или другие вещества, который может быть введен в полимер и который не вступит в химическое взаимодействие или отрицательно повлияет на экструдируемую пленку, но способен быть равномерно диспергирован в пленке. Как правило, наполнители, образующие микропоры, будут представлять собой порошкообразные частицы и, как правило, сферической формы, средний диаметр которых находится в диапазоне приблизительно 0,5-8 микрон. Используемый в этой заявке термин "микрон" означает микрометр. Пленка будет, как правило, содержать по меньшей мере 30 мас.% наполнителя, образующего микропоры от всей массы пленки. Уникальным преимуществом настоящего изобретения является то, что в соответствии с настоящим изобретением используется меньше наполнителя, образующего микропоры, чем использовалось на предшествующем уровне техники. Предполагается, что объему настоящего изобретения соответствуют органические и неорганические наполнители, образующие микропоры, при условии, что они не мешают технологическому процессу образования пленки, не ухудшают воздухопроницаемость результирующей пленки или ее способность соединяться с другим слоем, например волокнистым полиолефиновым нетканым полотном.

Примеры наполнителей, образующих микропоры, включают в себя карбонат кальция (СаСО3), различные виды глины, диоксид кремния (SiO2), диоксид алюминия, сульфат бария, карбонат натрия, тальк, сульфат магния, диоксид титана, цеолиты, сульфат алюминия, порошки целлюлозного типа, диатомовую землю, сульфат магния, карбонат магния, карбонат бария, каолин, слюду, углерод, оксид кальция, оксид магния, гидрооксид алюминия, порошок технической целлюлозы, древесный порошок, производную целлюлозы, полимерный порошок, хитин и производные хитина. Частицы наполнителя, образующего микропоры, не обязательно могут быть покрыты жирной кислотой, например стеариновой кислотой, или жирной кислотой, имеющей более длинную цепь, чем крахмал, например бегеновой кислотой, которая может облегчить свободное течение частиц и упростить их диспергирование в полимерной матрице. Содержащие диоксид кремния наполнители могут также быть представлены в эффективном количестве для обеспечения антиадгезионных свойств.

Несостаренная пленка 10 может быть получена литьевой экструзией или экструзией с раздувом, может быть получена совместной экструзией и может быть при необходимости получена экструзией с последующим тиснением. Предпочтительно, чтобы пленка была получена литьевой экструзией. Существует два типа литьевой экструзии: литьевая экструзия с последующим охлаждением и литьевая экструзия с последующим тиснением. На фиг.2а показана литьевая экструзия с последующим тиснением, где пленку экструдируют в пару валков 42 для тиснения литья. Литьевая экструзия с последующим охлаждением является предпочтительной технологией экструзии пленки, соответствующей настоящему изобретению, по причинам, которые описаны ниже. Как следует из фиг.1, при литьевой экструзии с последующим охлаждением полимер поступает в устройство 40 для совместной экструзии пленки и экструдируется через экструдер 47 внутреннего слоя пленки и экструдер 45 внешнего слоя пленки. Полимер подвергается совместной экструзии в экструзионной головке 43, и только после этого один валок, валок 49 для охлаждения литья, используется для приема экструдированной пленки 10, а не два валка, как в литьевой экструзии с последующим тиснением. Преимуществом литьевой экструзии с последующим охлаждением по сравнению с литьевой экструзией с последующим тиснением является более высокая эффективность при экструдировании широких листов пленки и более высокая производительность производства пленки. Литьевая экструзия с последующим тиснением обеспечивает также получение текстуры пленки в зависимости от гладкости поверхности охлажденной пленки, полученной литьевой экструзией. Другими словами, пленки, полученные литьевой экструзией с последующим охлаждением, могут быть отлиты из экструзионной головки длиной 160 дюймов (406 см), обеспечивающей получение в результате пленки шириной, составляющей приблизительно 154 дюйма (391 см), с производительностью - 400 футов в минуту (122 м/мин) и даже 500 футов в минуту (150 м/мин), поскольку расстояние, проходимое материалом от экструдера до валков, как правило, больше расстояния, проходимого экструдируемым материалом при литьевом экструдировании с последующим охлаждением.

Следовательно, пленки, получаемые литьевой экструзией с последующим охлаждением, характеризуются меньшим сужением (уменьшением ширины) и имеют более равномерную толщину.

Кроме того, пленка 10 может быть подвергнута вытяжке или ориентации путем пропускания пленки через устройство 20 для вытяжки пленки, как показано на фиг.1. Вытяжка уменьшает толщину пленки от начальной толщины, составляющей 1,5-2,0 мил (37,5-50,0 мкм), до требуемой конечной толщины 0,5 мил (12,7 мкм) или менее. Как правило, вытяжка может быть осуществлена в поперечном направлении или в продольном направлении. Используемое в этой заявке выражение "в продольном направлении" означает в направлении движения вдоль длины материала. Выражение "в поперечном направлении" означает в направлении движения вдоль ширины материала, то есть в направлении, которое в общем перпендикулярно движению вдоль длины материала.

Несостаренное нетканое полотно 30, как иллюстрируется на фиг.1, в слоистом материале 32, содержащем несостаренную пленку 10, соответствующую настоящему изобретению, может быть образовано с помощью нескольких способов, включающих в себя, но без ограничения указанными, фильерный способ получения или аэродинамический способ получения из расплава. Такие нетканые полотна могут быть суженными полипропиленовыми неткаными материалами фильерного способа производства, опрессованными полипропиленовыми материалами фильерного способа производства, эластомерными материалами фильерного способа производства или материалами, полученными аэродинамическим способом из расплава эластомерных полимеров. Используемый в этой заявке термин "суженные" относится к уменьшению по меньшей мере одного размера, например, посредством вытяжки или присборивания.

Пригодные волокна доя образования несостаренного нетканого полотна 30 включают в себя натуральные и синтетические волокна, а также бикомпонентные и многокомпонентные полимерные волокна. В соответствии с настоящим изобретением в слоистом материала 32 может быть также использовано множество слоев нетканого полотна. Например, такие материалы могут включать в себя двухслойные композиты типа нетканый материал фильерного способа производства - нетканый материал аэродинамического способа производства из расплава, и трехслойные композиты типа нетканый материал фильерного способа производства - нетканый материал аэродинамического способа производства из расплава - нетканый материал фильерного способа производства, описанные, например, в патенте США №4041203, выданном Броку и др., описание которого включено в эту заявку в качестве ссылки.

Используемый в этой заявке термин "волокна фильерного способа производства" относится к волокнам небольшого диаметра, которые образованы посредством экструдирования через один или более экструдеров, соединенных с одним или более блоков, образованных по меньшей мере из передаточного трубопровода и фильерных плит, для получения расплавленного термопластичного материала в виде нитей из множества мелких, как правило, круглых капилляров в многоканальном мундштуке с последующим быстрым уменьшением диаметра экструдируемых нитей, как описано, например, в патенте США №4340563, выданном Аппелю и др.; в патенте США №3802817, выданном Мацуки и др.; в патенте США №3692618, выданном Доршнеру и др.; в патентах США №3338992 и №3341394, выданных Кинни; в патенте США №3502763, выданном Хартману; и в патенте США №3542615, выданном Добо и др. Волокна фильерного способа производства являются, как правило, нелипкими при нанесении на улавливающую поверхность. Волокна фильерного способа производства, как правило, являются непрерывными и имеют средний диаметр более 7 мкм, а более часто - в диапазоне 10-20 мкм.

Используемый в этой заявке термин "волокна, полученные аэродинамическим способом из расплава" означает волокна, образованные экструдированием расплавленного термопластичного материала через множество мелких, как правило, круглых фильерных капилляров в виде расплавленных нитей или волокон в сходящихся высокоскоростных, как правило, горячих газовых (например, воздушных) потоках, которые побуждают нити расплавленного термопластичного материала уменьшать их диаметр, который может соответствовать диаметру микроволокна. После этого волокна, полученные аэродинамическим способом из расплава, переносятся высокоскоростным газовым потоком и осаждаются на улавливающую поверхность для образования полотна из произвольно диспергированных волокон, полученных аэродинамическим способом из расплава. Такой технологический процесс описан, например, в патенте США №3849241, выданном Бутину и др. Волокна, полученные аэродинамическим способом из расплава, являются микроволокнами, которые могут быть непрерывными или прерывистыми, имеют средний диаметр, как правило, менее 10 мкм, являются, как правило, липкими при нанесении на улавливающую поверхность и могут не требовать отдельной технологической операции образования связей.

Используемый в этой заявке термин "микроволокна" означает волокна небольшого диаметра, имеющие, например, средний диаметр не более 75 мкм, имеющие в частности средний диаметр в диапазоне от приблизительно 0,5 мкм до примерно 50 мкм, а более конкретно - в диапазоне приблизительно 2-40 мкм. Другим часто используемым выражением диаметра волокна является денье, которое определяется массой в граммах 9000 метров волокна и может быть получено вычислением как возведенный в квадрат диаметр волокна в микронах, умноженный на плотность в г/см3 и на 0,00707. Более низкое значение денье указывает на более тонкое волокно, а более высокое значение денье указывает на более толстое волокно. Например, диаметр полипропиленового волокна, составляющий 15 мкм, может быть преобразован в денье путем возведения в квадрат и умножения результата на 0,89 г/см3 и на 0,00707. Таким образом, полипропиленовые волокна, имеющие диаметр 15 мкм, имеют значение денье, составляющее приблизительно 1,42 (152×0,89× 0,00707=1,415). Вне Соединенных Штатов более часто применяемой единицей измерения является "текс", которая определяется как масса в граммах одного километра волокна. Значение текс может быть вычислено делением значения денье на 9.

Для производства волокна, соответствующего настоящему изобретению, могут быть использованы многие полиолефины; например, волокнообразующие полипропилены включают в себя полипропилен, выпускаемый под торговой маркой Escorene PD 3445 на промышленной основе компанией Exxon Chemical Company и под торговой маркой PF-304 компанией Himont Chemical Company. Пригодными полиэтиленами являются также, например, линейный полиэтилен низкой плотности, выпускаемый на промышленной основе под торговой маркой ASPUN 6811 А, и полиэтилены высокой плотности, выпускаемые на промышленной основе под торговыми марками 2553 LLDPE и 25355 и 12350 компанией Dow Chemical. Эти полиэтилены имеют скорости потока расплава, составляющие приблизительно 26, 40, 25 и 12 соответственно. На промышленной основе выпускаются также многие другие полиолефины.

Способы образования пленок и волокнистых нетканых полотен, как правило, являются общеизвестными. Аналогичным образом, известны также двух- и трехэтапные способы образования слоистого материала пленка-нетканое полотно. Как иллюстрируется на фиг.2, трехэтапный способ, соответствующий предшествующему уровню техники, как правило, предусматривает образование состаренной пленки 10’, который включает в себя скатывание результирующей пленки в рулон 14. После этого пленка 10’ может быть передана на склад для хранения в течение от двух дней до четырех недель. Состаренное нетканое полотно 30’ образуют в течение осуществления другого этапа, которое аналогичным образом скатывают в рулон 16. После этого каждый из рулонов 14 и 16 состаренной пленки 10’ и состаренного нетканого полотна 30’ соответственно разматывают, пленка 10’ может быть подвергнута вытяжке или ориентации в устройстве 44 для вытяжки пленки и ламинирована в течение осуществления третьего этапа образования слоистого материала 32’.

Двухэтапный технологический процесс получения слоистого материала пленка - нетканое полотно, соответствующий предшествующему уровню техники, как правило, предусматривает предварительное образование пленки или нетканого полотна с последующим скатыванием в рулон пленки или нетканого полотна соответственно и затем разматывание предварительно образованного материала в течение осуществления поточного процесса при одновременном образовании нетканого полотна или пленки соответственно. Как показано, например, на фиг.3, предварительно получали и скатывали в рулон 14 состаренную пленку 10’. Для образования слоистого материала 32’ получаемое несостаренное нетканое полотно 30 ламинировали состаренной пленкой 10’ при ее разматывании из предварительно скатанного рулона.

До настоящего времени в практике производства слоистых материалов был неизвестен поточный непрерывный способ получения слоистого материала пленка - нетканое полотно. Как указано выше, в соответствии с теорией надежности при использовании способа, соответствующего настоящему изобретению, предсказывается очень низкий выход, который не позволит обычному специалисту в этой области техники сделать вывод о целесообразности его применения в производстве. На практике общая эффективность типового технологического процесса получения пленки, как правило, имеет порядок 74% (эффективность использования сырья 90% и коэффициент использования оборудования 82%), тогда как общая эффективность типового технологического процесса получения нетканого полотна фильерного способа производства, как правило, имеет порядок 89% (эффективность использования сырья 97% и коэффициент использования оборудования 92%). При комбинировании этих двух технологических процессов в поточном непрерывном способе, соответствующем настоящему изобретению, следовало бы ожидать общую эффективность приблизительно 66% без каких-либо особых преимуществ изделий. Фактически было установлено, что эффективность способа, соответствующего настоящему изобретению, имеет порядок по меньшей мере 70% и даже по меньшей мере 75% помимо улучшения свойств изделий, получаемых в соответствии с настоящим изобретением. При высоких производительностях такое увеличение эффективности имеет очень большое значение и зависит от условий и параметров осуществления способа, описываемого ниже.

В способе, соответствующем настоящему изобретению, несостаренную пленку 10 получают поточным способом при одновременном образовании несостаренного нетканого полотна 30 и немедленно ламинируют на образованное нетканое полотно. Используемый в этой заявке термин "немедленно" означает, что слоистый материал 32 получают из соединяемых вместе несостаренной пленки 10 и несостаренного нетканого полотна 30 без предварительного скатывания их в рулоны. Предпочтительно, чтобы слоистый материал был образован в течение 1-60 секунд, более предпочтительно - 1-30 секунд, а часто - даже в диапазоне 1-10 секунд после образования пленки и нетканого полотна. Было обнаружено, что неожиданные и удивительные улучшения сопротивления отслаиванию и гидростатическому напору связаны с немедленным образованием слоистого материала после одновременного образования несостаренной пленки 10 и несостаренного нетканого полотна 30, как будет подробнее описано ниже.

Более конкретно, на фиг.1 приведена общая иллюстрация способа образования и ориентации несостаренной пленки 10, соответствующего настоящему изобретению. Как следует из фиг.1, несостаренную пленку 10 образуют с помощью устройства 40 для образования пленки совместной экструзией, например литьевой экструзией или экструзией с раздувом, как предварительно описано выше. Как правило, устройство 40 будет содержать один или более экструдеров, предназначенных для экструдирования полимеров, например экструдер 47 внутреннего слоя пленки и экструдер 45 внешнего слоя пленки. Несостаренную пленку 10 экструдируют на валок 49 для охлаждения литья.

Из устройства 40 для образования пленки совместной экструзией несостаренную пленку 10 направляют через заправляющее средство 18 (как показано на фиг.5 и более подробно описано ниже), через устройство для вытяжки пленки, например через устройство 20 для ориентации пленки в направлении движения полуфабриката в производственной линии для получения слоистого материала (как более детально показано на фиг.6b). Такое устройство 20 имеет множество вытяжных валков 46, которые постепенно вытягивают и утоняют пленку 10 в направлении движения полуфабриката в производственной линии для получения слоистого материала, которое является направлением движения несостаренной пленки 10 в процессе реализации технологического процесса. После вхождения пленки в устройство 20 для ориентации пленки в направлении движения полуфабриката в производственной линии для получения слоистого материала несостаренная пленка 10 должна иметь максимальную толщину, составляющую приблизительно 12 мкм (0,47 мил).

Вытяжка в продольном направлении, соответствующая предшествующему уровню техники, показанная под общем ссылочным номером 44 на фиг.6а, как правило, предусматривает применение шести вытяжных валков 46’ и, как правило, 3-4 зон нагрева и одной или более зон охлаждения. Другими словами, некоторые вытяжные валки должны быть нагреты, а некоторые - охлаждены. В технологическом процессе, соответствующем предшествующему уровню техники, предусматривается также применение зажимных валков 21, позиционируемых для поддержания контактного взаимодействия пленки с вытяжными валками 46’ при вытяжке в условиях кондуктивного нагрева посредством валков. Представляется, что вытяжка при нагреве посредством валков в соответствии с предшествующим уровнем техники приводит в результате к неравномерному нагреву, чрезмерному сужению и плохим характеристикам пленки в поперечном направлении, перпендикулярном направлению движения полуфабриката в производственной линии для получения слоистого материала. С другой стороны, на фиг.6b иллюстрируется пропускание пленки через устройство 20 для ориентации пленки в направлении движения полуфабриката в производственной линии для получения слоистого материала, соответствующего настоящему изобретению. Величина и вид вытяжки зависит от позиционирования зажимных валков 21 против вытяжных валков 46, которые могут быть хромированными валками. Зажимные валки 21 являются валками с выпуклой бочкой, которые обеспечивают равномерную зону контакта с вытяжными валками 46. Зажимные валки 21, соответствующие настоящему изобретению, позиционируют так, чтобы обхват вытяжных валков 46 несостаренной пленкой 10 был максимальным, составляющим, например, 270 градусов. В соответствии с одним вариантом осуществления настоящего изобретения устройство 20 для ориентации пленки в продольном направлении обеспечивает вытяжку пленки после того, как она покидает зажимные валки 21, что означает то, что вытяжка имеет место в промежутке между валками, предотвращая благодаря этому возникновение проблем, возникавших на предшествующем уровне техники. Устройство для ориентации пленки в продольном направлении оборудовано по меньшей мере семью вытяжными валками. Каждый вытяжной валок может нагреваться в диапазоне от температуры окружающей среды до 250°F (121°С) или охлаждаться в диапазоне от температуры окружающей среды до 55°F (13°С) и иметь отдельный привод. Скорость вращения каждого вытяжного валка находится в диапазоне 380-1550 футов в минуту (116-473 м/мин). Таким образом, конечная кратность вытяжки может быть в диапазоне 1,00-4,08. Описанная конструкция устройства для ориентации пленки в продольном направлении обеспечивает максимальную трансформируемость и является более гибкой в применении, чем устройства для вытяжки пленки, соответствующие предшествующему уровню техники, в том отношении, что оно обеспечивает возможность обработки и вытяжки многих разных типов пленок во многих различных технологических условиях. В несостаренной пленке, соответствующей настоящему изобретению, было обнаружено побеление пленки вследствие механических напряжений при меньшем коэффициенте вытяжки, означающее, что требуется не так много вытяжки. Имеется несколько преимуществ этого явления. Одно такое преимущество заключается в том, что меньшая вытяжка пленки означает, что пленка не так сильно напряжена, как при более высоких коэффициентах вытяжки, используемых в предшествующем уровне техники, что в конечном счете приводит к меньшим разрывам пленки и к уменьшению дефектов пленки. Совокупный эффект выражается в том, что технологический процесс может быть более производительным, обеспечивая помимо этого более высокие выходы. Другим преимуществом, как упоминалось в этой заявке выше, является то, что потребуется меньше наполнителя, образующего микропоры, что означает большее содержание полимера в композиции пленки. Такие композиции приведут в результате к получению более прочных пленок, обеспечивая в соответствии с этим возможность применения более тонких пленок в конечном слоистом материале и результирующих изделиях.

Заправляющие средства 18 обеспечивают подачу или заправку образованной несостаренной пленки через весь непрерывный технологический процесс, освобождая пленку как только пленка ламинирована на нетканое полотно. Типовое заправляющее средство иллюстрируется на фиг.5, в котором три каната используют во взаимодействии для захвата одного конца листа пленки и для подачи его через технологический процесс. Функция этих трех канатов по существу аналогична функции трех пальцев в том отношении, что один канат находится в непосредственном контактном взаимодействии с одной стороной листа, тогда как другие два каната находятся в контактном взаимодействии с противоположной стороной листа, причем три каната прижаты друг к другу для удержания конца листа и для подачи его через технологический процесс.

Когда несостаренная пленка образуется в одном месте производственной линии, одновременно образуется нетканое полотно. Как также следует из фиг.1, для образования несостаренного нетканого полотна 30 применяют устройство 48 для образования нетканого полотна, например производственную установку для образования нетканого полотна фильерного способа производства. Длинные по существу непрерывные волокна 50 наносят на формовочную проволочную сетку 52, образуя нескрепленное полотно 54, и после этого нескрепленное полотно 54 посылают через пару соединительных валков 56, предназначенных для образования соединений между волокнами. Для того чтобы помочь образованию соединений, очень часто один или оба соединительных валка подогревают. Температура нагрева соединительных валков находится в диапазоне 250-350°F (121-177°С). Как правило, один из валков 56 является также рельефным для того, чтобы обеспечить получение рисунка дискретных соединений с заданной площадью поверхности соединения с несостаренным нетканым полотном 30. Этот технологический процесс известен как точечное термоскрепление, которое будет более подробно описано ниже. Другой валок является обычным гладким опорным валком, но этот валок также может при необходимости быть сделан рельефным. Как только несостаренная пленка 10 достаточно вытянута, а несостаренное нетканое полотно 30 образовано, эти два слоя немедленно, как описано выше, приводят в контактное взаимодействие друг с другом и ламинируют один на другой в течение этого непрерывного технологического процесса, используя пару ламинирующих валков или другие средства 58.

В предпочтительном варианте осуществления гладкий опорный валок позиционируют на стороне несостаренного нетканого полотна 30, к которой будут присоединять несостаренную пленку 10. Другими словами, гладкая сторона несостаренного нетканого полотна 30 будет прикреплена к несостаренной пленке 10, что в результате обеспечивает получение более хорошего соединения этих двух слоев между собой.

При соединении несостаренной пленки 10 и несостаренного нетканого полотна 30 путем приложения тепла и/или давления могут быть использованы ламинирующие средства 58, например ламинирующие валки. Также как соединительные валки 56, ламинирующие валки 58 могут быть нагреты, и может быть использовано точечное термоскрепление. Температура нагрева ламинирующих валков находится в диапазоне 200-275°F (93-135°С). По меньшей мере один из валков может иметь рельеф для получения рисунка дискретных соединений с заданной площадью поверхности соединений для результирующего слоистого материала 32. Как правило, максимальная площадь поверхности точечных соединений для данной площади поверхности одной стороны слоистого материала 32 не превысит приблизительно 50% всей площади поверхности. Имеется несколько рисунков дискретных соединений, которые могут быть использованы. Смотри, например, патент США №4041203, выданный Броку и др.

"Точечное термоскрепление" предусматривает пропускание материала или нетканого полотна волокон, подлежащих соединению, между нагретым каландром и опорным валком. Каландр имеет такой рельеф, чтобы все нетканое полотно не было соединено по всей поверхности. По функциональным, а также эстетическим соображениям для каландров было разработано много рисунков. Как будет очевидно для специалистов в этой области техники, проценты площади соединений, в тех случаях, когда их необходимо привести, описаны в приближениях или в диапазонах, поскольку соединительные контактные штыри, как правило, сужены и изнашиваются со временем. Как также будет понятно специалисту в этой области техники, ссылки на плотность "контактных штырей/квадратный дюйм" и "соединений/квадратный дюйм" также отчасти взаимозаменяемы, поскольку опорные контактные штыри создадут соединения в подложке по существу одних размеров и поверхностей, что и контактные штыри на опорном валке. Один пример рисунка имеет точки и является рисунком Hansen Pennings или "Н&Р", имеющим 200 соединений/квадратный дюйм, как указано в патенте США №3855046, выданном Хансену и Пеннингсу. Рисунок Н&Р имеет квадратные точки или зоны точечных соединений, причем каждый контактный штырь может иметь, например, боковой размер 0,038 дюйма (0,965 мм), что в результате приводит к тому, что рисунок имеет площадь соединений, составляющую приблизительно 30%.

Другим типовым рисунком точечных соединений является расширенный рисунок Hansen Pennings или ЕНР, который дает площадь соединений, составляющую приблизительно 15-18%, причем в этом случае могут использоваться квадратные контактные штыри, причем каждый имеет боковой размер, составляющий, например, приблизительно 0,037 дюйма (0,94 мм), которые расположены с плотностью, составляющей приблизительно 100 контактных штырей/квадратный дюйм. Другой типовой рисунок точечных соединений, указываемый как рисунок "714", имеет квадратные области соединительных контактных штырей, в которых каждый контактный штырь может иметь боковой размер, составляющий, например, 0,023 дюйма (0,58 мм), для площади сварных соединений 15-20% и приблизительно 270 контактных штырей/квадратный дюйм. Другие обычные рисунки включают в себя рисунок ромбов "Ramisch" с повторяющимися ромбами, имеющий площадь соединений 8-14% и 52 контактных штыря/квадратный дюйм, рисунок HHD, который имеет плотность контактных штырей, составляющую приблизительно 460 контактных штырей/квадратный дюйм для площади соединений, составляющей приблизительно 15-20%, а также рисунок проволочной сетки, аналогичный рисунку оконной сетки и имеющий площадь соединений 15-20% и плотность соединений, составляющую 302 соединения/квадратный дюйм. Другой рисунок соединений для нетканого полотна фильерного способа производства имеет форму буквы S, как описано в заявке на патент США №929808, поданной МакКормэком, Фукуа и Смитом и названной "Рисунки соединений, обеспечивающие возможность получения нетканых материалов, обладающих повышенными прочностью и сопротивлением истиранию", включенной в эту заявку в качестве ссылки. Как правило, площадь соединений изменяется в широких пределах от приблизительно 10% до примерно 30% от площади нетканого полотна.

Как только слоистый материал 32 выходит из ламинирующих валков 58, он может быть скатан в рулон 60 для последующей обработки. В альтернативном варианте осуществления слоистый материал 32 может продолжать находиться в поточном процессе для дополнительной обработки или переработки.

Как будет более подробно описано ниже, удивительные и неожиданные более высокие свойства слоистых материалов, соответствующих настоящему изобретению, заключаются в увеличении сопротивления отслаиванию и гидростатическому напору, которые приводят в результате к преимуществам при переработке слоистого материала в изделие, например в поглощающее изделие для личной гигиены. Основным недостатком известных в настоящее время слоистых материалов является их склонность к расслоению перед или в процессе переработки. Такое расслоение приводит к различным проблемам в промышленном производстве, а также к повышенным отходам производства. Как известно специалистам в этой области техники, увеличение либо сопротивления отслаиванию, либо гидростатическому напору, как правило, в результате приводит к ухудшению другого свойства. Преимущество настоящего изобретения заключается в том, что сопротивления отслаиванию и гидростатическому напору увеличиваются одновременно.

Кроме того, способ, иллюстрируемый на фиг.1, может быть использован для получения слоистого материала, имеющего более двух слоев. Вышеописанный способ может быть модифицирован для подачи из рулона 16 второго состаренного нетканого полотна 30’ в ламинирующие валки 58 на сторону пленки 10, которая противоположна стороне другого несостаренного нетканого полотна 30. В соответствии с настоящим изобретением также предполагается непрерывное образование второго несостаренного нетканого полотна непосредственно в поточном непрерывном процессе, как описано выше для несостаренного нетканого полотна 30. Такие трехслойные слоистые материалы особенно пригодны для изготовления защитной одежды, используемой в промышленности и медицине. Аналогичным образом могут быть скомбинированы другие состаренные или несостаренные пленочные слои.

Как было указано выше, слоистый материал 32 может быть использован во множестве случаев различного применения, не последнее из которых включает в себя применение в качестве компонента поглощающих изделий для личной гигиены, например подгузников, тренировочных трусов, предметов одежды для страдающих недержанием и изделий для гигиены женщин, например гигиенических салфеток. На фиг.4 иллюстрируется пример применения слоистого материала в поглощающем изделии 80, в частности в подгузнике. Большинство таких поглощающих изделий 80 для личной гигиены, как показано на фиг.4, содержат влагопроницаемый верхний лист или подкладку 82, изнаночный лист или наружную оболочку 84 и поглощающий внутренний слой 86, расположенный между верхним листом 82 и тыльным листом 84 и ограниченный ими. Поглощающие изделия 80, например подгузники, для поддержания предмета одежды на пользователе могут также содержать некоторый тип крепежных средств 88, например ленточные клейкие застежки или механические застежки типа крючок-петля.

Слоистый материал 32 может быть использован для образования различных частей изделия, включая верхний лист 82 и изнаночный лист 84, но без ограничения указанными деталями. Если слоистый материал должен быть использован в качестве верхнего листа 82, то он вероятнее всего будет сделан влагопроницаемым посредством образования отверстий или каким-либо другим способом. При использовании слоистого материала в качестве изнаночного листа 84 его обычно выгодно располагать нетканой стороной, обращенной от пользователя. Кроме того, в таких вариантах осуществления может оказаться возможным применение нетканого компонента слоистого материала в качестве петельчатой части застежки 88 типа крючок-петля.

Другие применения слоистых материалов пленка-нетканое полотно, соответствующих настоящему изобретению, включают в себя хирургические простыни и предметы одежды, обтирочные средства, барьерные материалы и изделия верхней одежды или их части, включая такие изделия, как верхняя рабочая и лабораторная одежда, причем без ограничения указанными изделиями.

Преимущества и другие характеристики настоящего изобретения лучше всего иллюстрируются следующими примерами.

Примеры

Ниже приведено описание примеров случаев применения настоящего изобретения. Образцы изделий, полученных в качестве примеров применения настоящего изобретения, подвергали следующим испытаниям.

Испытание на сопротивление отслаиванию. При испытании на отслаивание или расслаивание слоистый материал испытывали на величину растягивающего усилия, требуемого для отслаивания пленочного слоя от слоя нетканого полотна. Значения сопротивления отслаиванию были получены при использовании ширины образца материала размером приблизительно 4 дюйма (в поперечном направлении) × 6 дюймов (в продольном направлении) (102× 152 мм), удерживаемого между длинными параллельными зажимами размером 1× 4 дюйма (25× 102 мм) и растягиваемого с постоянной скоростью растяжения 12±0,4 дюйм/мин (300±10 мм/мин). Маскирующая лента или аналогичный другой пригодный материал наносили на пленочную сторону образца для предотвращения разрыва пленки в процессе проведения испытания. Маскирующая лента была нанесена только на одну сторону слоистого материала и не влияла на сопротивление образца отслаиванию. Для обеспечения возможности зажима образца его расслаивали вручную на некоторую достаточную длину, как правило, составляющую приблизительно 2 дюйма (51 мм). Образец зажимали, например, в устройстве Instron Model TM, выпускаемом на промышленной основе компанией Instron Corporation, 2500 Washington St., Canton, MA 02021, или в установке Sintech для испытания на прочность при растяжении, выпускаемой на промышленной основе компанией Sintech, Inc., Р.О.Box 14226, Research Triangl Park, North Carolina 27709-4226. После этого образцы подвергали отслаиванию на расстояние 2 дюйма (51 мм) под углом разделения 180 градусов и регистрировали среднее сопротивление отслаиванию в граммах.

Испытание на растяжение

Сопротивление разрушению, а также удлинение или деформацию материала при воздействии однонаправленного напряжения измеряли при испытании на растяжение. Сопротивление разрушению выражали в граммах, а растяжение перед разрушением - в процентах. Более высокие значения измеренных величин указывают на более прочный и эластичный материал. Термин "максимальная нагрузка" означает максимальную нагрузку или усилие, выражаемое в единицах массы, требуемое для разрушения или разрыва образца при испытании на растяжение. Термин "энергия" означает общую энергию при максимальной нагрузке в зависимости от кривой удлинения, выражаемую в единицах массы-длины. Термин "деформация" или "процент растяжения" означает увеличение длины образца в течение испытания на растяжение, выражаемое в процентах. Величины максимальной нагрузки, энергии и деформации получали, используя образец материала размером 3× 6 дюйма (76× 152 мм), ширину зажима величиной 3 дюйма (76 мм), длину базы измерения 3 дюйма (76 мм) и постоянную скорость растяжения 12 дюйм/мин (300 мм/мин) при захвате зажимами всей ширины образца. Образец зажимали, например, в устройстве 1130 Instron для испытаний на растяжение, выпускаемом на промышленной основе компанией Instron Corporation, или в устройстве Twing-Albert Model INTELLECT II, выпускаемом на промышленной основе компанией Twing-Albert Instrument Co., 10960 Dutton Rd., Philadelphia, Pennsylvania 19154.

Испытание на продавливание шариком. Прочность на продавливание текстильных материалов, которая обеспечивает высокий уровень конечного удлинения, измеряли при испытании на продавливание шариком, которое проводили в соответствии с методикой ASTM D 3738-89. Прочность на продавливание определяют как силу или давление, требуемое для разрушения текстиля путем растяжения его силой, прикладываемой под прямыми углами к плоскости материала в определенных условиях. Давление создавали полированным стальным шариком, действующим на образец до тех пор, пока образец не прорвется, используя устройство Instron для испытаний на растяжение, модифицированное для проведения испытаний на продавливание шариком. После этого регистрировали давление, характеризующее сопротивление продавливанию, выражаемое в фунтах силы (Н). Образец кондиционировали до равновесной влажности для испытания текстильных материалов в стандартной атмосфере, как предписывается в руководстве ASTM Practice D 1776.

Испытание на воздухопроницаемость. Мерой воздухопроницаемости материала является скорость просачивания водяного пара (WVTR), которую вычисляют в соответствии с методикой ASTM Standard E96-80. Из каждого испытываемого материала вырезали круглые образцы диаметром три дюйма (76 мм). Лист материала CELGARD 2500, выпускаемого на промышленной основе компанией Celanese Separation Products of Charlotte, NC, использовали в качестве контрольного материала. Лист материала CELGARD 2500 представляет собой лист микропористого полипропилена. Из каждого материала приготавливали по три образца. В качестве испытательной чашки использовали тарелку номер 60-1 Vapometer pan, поставляемую компанией Twing-Albert Instrument Company, Philadelphia, Pennsylvania. Сто миллилитров дистиллированной воды наливали в каждую тарелку типа Vapometer pan и каждый отдельный образец испытываемого материала и контрольного материала помещали в верхней открытой области отдельной тарелки. Для образования уплотнения вдоль краев тарелок затягивали навинчиваемые фланцы, оставляя соответствующие испытываемый материал и контрольный материал незащищенными от воздействия влажной атмосферы в круглой области диаметром 6,5 см, имеющей открытую площадь приблизительно 33,17 см2. Затем тарелки размещали в термостате с принудительной циркуляцией воздуха при температуре 100°F (32°С) на один час для обеспечения равновесия. Термостат имел постоянную температуру с циркуляцией через него внешнего воздуха для предотвращения накопления внутри него водяного пара. Пригодным термостатом с принудительной циркуляцией воздуха был, например, термостат модели Blue M Power-О-Matic 60, поставляемый компанией Blue M Electric Co. of Blue Island, Illinois. После установления равновесия тарелки извлекали из термостата, взвешивали и немедленно возвращали в термостат. Тарелки извлекали из термостата через 24 часа и снова взвешивали. Величины скорости передачи водяного пара (WVTR) определяли из следующей формулы:

WVTR=(потеря массы в граммах в течение 24 часов)× 315,5 (г/м2/24 ч)

Относительную влажность в термостате специально не контролировали.

В заданных условиях при температуре 100°F (32°С) и относительной влажности окружающей среды определенная таким образом величина WVTR для материала Celguard 2500 составляла 5000 г/м2/24 ч. Соответственно, материал Celguard 2500 использовали в каждом испытании как контрольный образец и предварительные значения испытания корректировали для установки режима, используя следующее уравнение.

WVTR=(WVTR испытываемого материала/WVTR контрольного материала)× (5000 г/м2/24 ч)

Испытание на гидростатическое давление. Испытание на гидростатическое давление является мерой жидкостных барьерных свойств материала. При испытании на гидростатическое давление определяют высоту столба воды (в сантиметрах), давление которого выдерживает материал перед тем, как заданное количество воды пройдет через него. Материал с более высокой величиной гидростатического давления является более высоким барьером проникновению жидкости, чем материал, имеющий меньшую величину гидростатического давления. Испытание на гидростатическое давление проводили в соответствии с Методом 5514, Федеральный стандарт №191 А на методы испытаний, используя устройство для испытания на гидростатическое давление Textest FX-3000 Hydrostatic Head Tester, выпускаемый на промышленной основе компанией Marlo Industries, Inc., P.О.Box 1071, Concord, North Carolina.

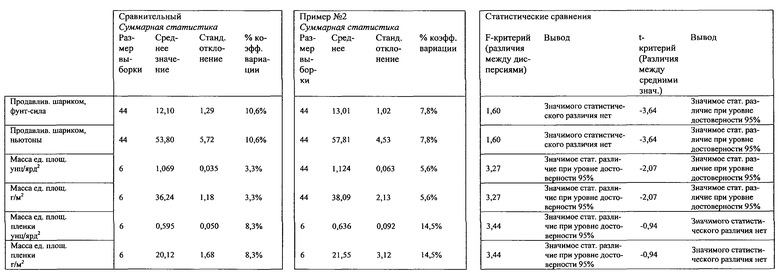

Стандартное отклонение. Стандартное отклонение, определяемое в этих примерах, вычисляется из дисперсии и среднего расстояния между одним наблюдением и его средним значением. Знание его величины полезно для понимания того, как может быть изменчив набор данных. Например, стандартное отклонение может быть использовано для обеспечения возможности предсказания частоты отказов и/или для определения допустимой изменчивости в конечном изделии. Для примеров, которые описываются ниже, для определения каждого из свойств материала испытывали 44 образца. 22 образца вырезали из края листа слоистого материала, взятого из производственной технологической линии, и 22 образца вырезали из центральной части листа слоистого материала. Такое число образцов представляет статистически значимый размер выборки.

Для определения стандартного отклонения применяли следующую формулу:

где n - число наблюдений. Использование n-1 в знаменателе вместо более естественного n объяснялось тем, что в том случае, если бы вместо n-1 использовали n, то в результате получали смещенную оценку стандартного отклонения популяции. Использование n-1 справедливо для такого смещения при небольших размерах выборки. Расстояние между каждым наблюдением (xi) и вычисленного среднего (х-штрих) служит основой для измерения изменчивости. Чем ближе эти наблюдения к среднему, тем меньше стандартное отклонение. Если все наблюдения одинаковы, то стандартное отклонение будет равно нулю. Отклонения возводят в квадрат, поскольку среднее является "точкой опоры" данных (точкой равновесия между наблюдениями, которые больше, чем среднее, и наблюдениями, которые меньше, чем среднее). Если бы эти отклонения не возводили в квадрат, то их сумма была бы равна нулю. Квадратный корень извлекают из суммы для того, чтобы вернуться к единицам измерения исходных данных.

В этой заявке статистику использовали для сравнения примеров, описываемых ниже. Ниже приведено объяснение статистического анализа описанных примеров. Один из формальных способов получения статистических выводов из выборок для популяций осуществляется через проверку гипотезы. Статистические распределения выборок обеспечивают способ обоснования или опровержения гипотезы для групповых средних. t-Критерий является наиболее стандартным используемым способом оценки различий для средних между двумя нормально распределенными группами. Имеется два вида t-критерия. Стандартный t-критерий для независимых выборок основан на допущении, что дисперсии в группах одинаковы (гомогенны) и используется суммарное стандартное отклонение. Если дисперсии в двух группах сильно отличаются, то применяют t-критерий с отдельными оценками дисперсий. Предположение об одинаковости дисперсий может быть проверено с помощью F-критерия. F-критерий используют для сравнения дисперсий двух нормальных популяций посредством рассматривания отношения дисперсий выборок. Нулевую гипотезу проверяют при условии, что дисперсия 1 = дисперсия 2 (или отношение дисперсия 1/дисперсия 2=1).

При использовании основного двухвыборочного критерия статистическая гипотеза заключается в равенстве двух средних (дисперсия 1 = дисперсия 2). Альтернативная гипотеза заключается в наличии разности (дисперсия 1 - дисперсия 2<>0). Если уровень вероятности меньше выбранного альфа-уровня (0,05), то нулевая гипотеза равных средних отбрасывается и делается вывод, что средние отличаются. Р-уровень, приведенный с t-критерием, представляет собой вероятность ошибки, возникающей при допущении исследуемой гипотезы о наличии различия.

Пример 1

Слоистый материал, соответствующий настоящему изобретению, получали из несостаренной пленки и несостаренного нетканого полотна. Несостаренную пленку образовывали совместной экструзией трехслойной структуры, которая иначе известна как пленка А/В/А.

Образованный слой "В" или внутренний слой содержал 44,5 мас.% линейного полиэтилена низкой плотности, выпускаемого на промышленной основе под торговой маркой 3310 компанией Dow Chemical Company; 5,3 мас.% полиэтилена низкой плотности, выпускаемого на промышленной основе под торговой маркой 4012 компанией Dow Chemical Company; 50 мас.% карбоната кальция, покрытого бегеновой кислотой, выпускаемого на промышленной основе под торговой маркой FilmLink 2029 компанией ЕСС International, Inc. of Sylacauga, Alabama; и 2000× 10-6 долей антиоксиданта, выпускаемого на промышленной основе под торговой маркой В 900 компанией Ciba Specialties Company of Tarrytown, New York.

Образованные на противоположных сторонах внутреннего слоя слои "А", иначе известные как внешние или наружные слои, содержали 50,4 мас.% этиленвинил-ацетата, выпускаемого на промышленной основе под торговой маркой 768.36 компанией Exxon Chemical Company of Houston, Texas; 49,1 мас.% материала Catalloy, выпускаемого на промышленной основе под торговой маркой KS 357P компанией Montell USA Incorporated ofWilmington, Delaware; и 5000× 10-6 долей антиоксиданта, выпускаемого на промышленной основе под торговой маркой В900 компанией Ciba Specialties Company of Tarrytown, New York.

Трехслойную пленку получали литьевой экструзией с последующим охлаждением, как описано выше при указанных условиях. Измеренная температура плавления внешних слоев составляла приблизительно 365°F (185°С), а температура плавления внутреннего слоя - примерно 420°F (215°C). Внешние слои составляли приблизительно 2,5 мас.% всей композиции пленки.

Условия обработки пленки

Пленку пропускали через устройство для ориентации пленки в продольном направлении, имеющей 7 валков, в режиме, приведенном ниже в таблице. Конечную вытяжку пленки определяли как отношение скорости последнего валка к первому валку. Коэффициент вытяжки пленки составлял 3,5 и результирующая вытянутая пленка имела массу единицу площади после вытяжки 0,54 унций/квадратный ярд (18,3 г/м2). Коэффициент вытяжки 3 означает, например, что 1 метр пленки вытягивается в результате до трех метров.

Условия обработки пленки в устройстве для ориентации пленки в продольном направлении

Несостаренное нетканое полотно получали фильерным способом производства, как описано выше, используя устройство для образования двух нетканых полотен, как иллюстрируется на фиг.1. Нетканое полотно имело 98 мас.% полипропилена, выпускаемого на промышленной основе под торговой маркой E5D47 компанией Union Carbide Corporation of Danbury, Connecticut, и 2 мас.% концентрата диоксида титана, выпускаемого на промышленной основе компанией Stanbridge Color Corporation of Social Circle, Georgia. Волокна экструдировали двумя экструдерами и посредством двух блоков, а затем подвергали вытяжке до среднего диаметра 15-20 мкм и наносили на формовочную проволочную сетку. Скорость формовочной проволочной сетки регулировали так, чтобы результирующее нетканое полотно имело массу единицы площади 0,5 унций/квадратный ярд (17 г/м2), которое затем подвергали точечному термоскреплению посредством соединительных валков, имеющих рельефный рисунок проволочной сетки, нагретых до температуры 315°F (157°С).

Несостаренное нетканое полотно затем подавали под устройство для ориентации пленки в продольном направлении для ламинирования вытянутой несостаренной пленкой, используя опорный и рельефный ламинирующий валки при повышенной температуре и под давлением, причем в условиях ламинирования давление составляло 353 фунт-сила/квадратный дюйм (61800 Н/м2), верхний опорный ламинирующий валок имел температуру 220°F (104,4°С), а нижний рельефный ламинирующий валок имел температуру 280°F (137,8°С).

Вытянутую несостаренную пленку немедленно ламинировали на несостаренное нетканое полотно в течение менее 5 секунд после того, как она была образована. Слоистый материал проходил через ламинирующие валки так, чтобы слой нетканого полотна располагался смежно рельефному валку, а пленочный слой - смежно гладкому опорному валку. Группу образцов статистически значимой выборки подвергали испытаниям, результаты которых приведены в таблицах 1а и 1b. Если специально не указано, то масса единицы площади в следующих таблицах представляет массу единицы площади слоистого материала.

Пример 2

Слоистый материал получали из несостаренной пленки и несостаренного нетканого полотна, как описано выше в примере 1, при следующих условиях обработки.

Условия обработки пленки в устройстве для ориентации пленки в продольном направлении

Коэффициент вытяжки конечной пленки составлял 3,23.

Режим ламинирования

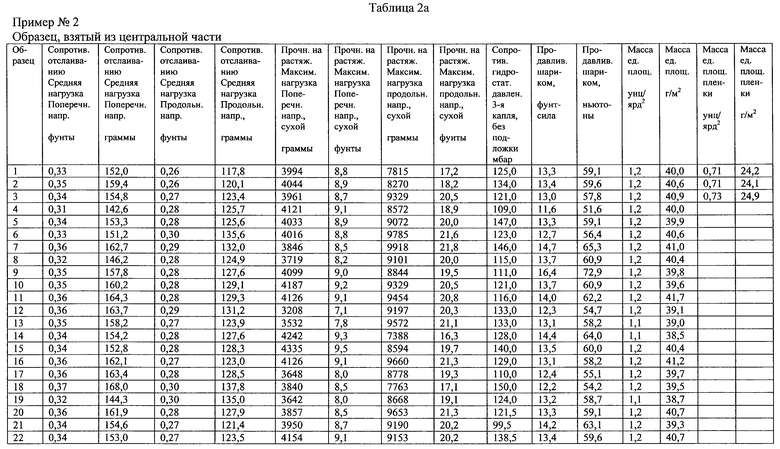

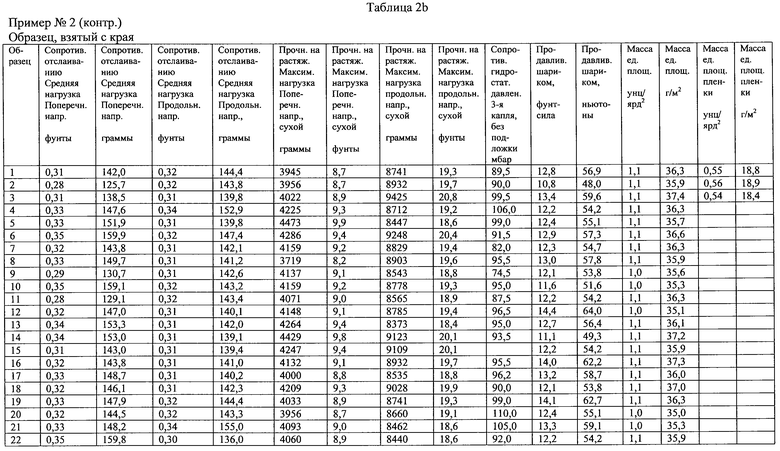

Группу образцов статистически значимой выборки подвергали испытаниям, результаты которых приведены в таблицах 2а и 2b.

Сравнительный пример

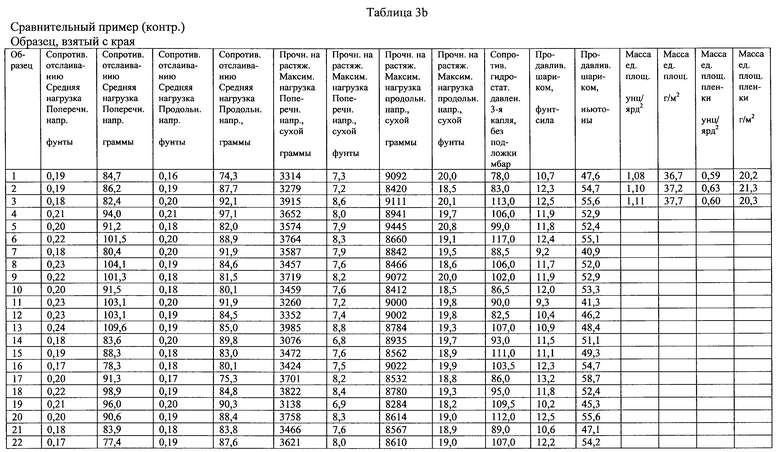

Слоистый материал получали из состаренной пленки и несостаренного нетканого полотна. Состаренная пленка была трехслойной пленкой А/В/А, получаемой совместной экструзией и выпускаемой на промышленной основе компанией Huntsman Packaging Company of Salt Lake City, Utah.

Композиция слоя "В" была аналогична композиции слоя "В" в примере 1. Композиция слоев "А" была по существу аналогична композиции слоя "А" в примере 1 за исключением того, что 45,1 мас.% материала Catalloy использовали вместе с 4 мас.% диатомовой земли, выпускаемой на промышленной основе под торговой маркой Superfloss компанией Celite Corporation of Lompoc, California. Внешний слой составлял приблизительно 3,3 мас.% от всей композиции пленки.

Состаренной пленке была обеспечена возможность старения на складе в течение четырех дней.

После этого состаренную пленку ориентировали в промышленной установке для ориентации пленки в продольном направлении, выпускаемой компанией Marshall and Williams Company, в следующих условиях.

Условия обработки пленки в устройстве для ориентации пленки в продольном направлении

Коэффициент вытяжки конечной пленки составлял 4,44.

Несостаренный нетканый материал фильерного способа производства, который имел такую же композицию, что и несостаренный нетканый материал в примере 1, затем ламинировали состаренной пленкой в следующих условиях.

Режим ламинирования

Группу образцов статистически значимой выборки подвергали испытаниям, результаты которых приведены в таблицах 3а и 3b.

Выводы

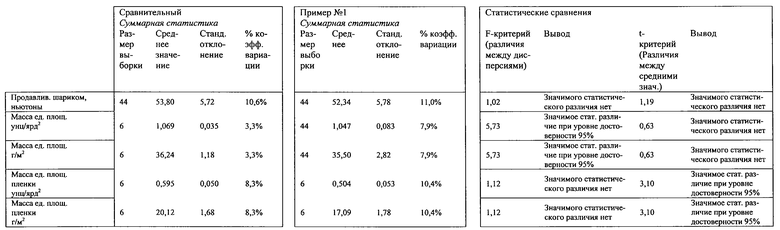

Результаты статистического анализа, приведенные в вышеуказанных таблицах, обобщены в таблицах 4а и 4b, как можно видеть ниже.

Данные демонстрируют неожиданное улучшение барьерных свойства и сопротивления слоистого материала воздействию гидростатического давления и сопротивления отслаиванию в обоих примерах вариантов осуществления, соответствующих настоящему изобретению, по сравнению с двухэтапным технологическим процессом (сравнительный пример). Вопреки господствующему мнению, что обычно улучшение одного из свойств, например сопротивления отслаиванию, осуществляется за счет ухудшения другого, например сопротивления воздействию гидростатического напора, способ, соответствующий настоящему изобретению, обеспечивает получение материалов с обоими улучшенными свойствами одновременно. Это крайне желательно в изделиях, получаемых из материалов, получаемых в соответствии с настоящим изобретением.

Кроме того, предлагаемый способ дополнительно обеспечивает получение материалов, которые обладают достаточно высокой прочностью для применения в изделиях, как описано в этой заявке, что было продемонстрировано достаточно высокими свойствами, полученными в результате испытаний на растяжение и на продавливание шариком. Таким образом, из детально описанного изобретения очевидно, что могут быть сделаны различные модификации согласно настоящему изобретению без отступления от объема и сущности следующей формулы изобретения.

Группа изобретений относится к поточному непрерывному способу получения слоистого материала пленка-нетканое полотно, к слоистому материалу, а также к поглощающему изделию. Согласно способу пленку и нетканое полотно образуют одновременно и, следовательно, пленка и нетканое полотно являются свежеобразованными или несостаренными, когда из них образуют слоистый материал. В способе пленку образуют в поточном процессе, в это же время образуют нетканое полотно, при этом вновь образуемую пленку немедленно после ее образования ламинируют на образуемое нетканое полотно. Слоистый материал образован из "несостаренной" пленки и "несостаренного" нетканого полотна. Используемые в этой заявке термины "несостаренная" пленка или "несостаренное" нетканое плотно, которые являются синонимами терминам "свежеобразованная" пленка или "свежеобразованное" нетканое полотно, означают, что пленку немедленно после ее образования ламинируют на нетканое полотно, например, ни пленку, ни нетканое полотно перед образованием слоистого материала пленка-нетканое полотно предварительно не скатывают в рулоны. Поглощающее изделие, содержащее влагопроницаемую подкладку, влагопроницаемую внешнюю оболочку и поглощающий внутренний слой, расположенный между ними, в котором, по меньшей мере, оболочка или подкладка содержит вышеупомянутый материал. 3 н. и 16 з.п.ф-лы, 6 ил., 8 табл.

| WO 9619346 A, 27.06.1996 | |||

| DE 4311867 A, 13.10.1994 | |||

| RU 96102567 A, 20.05.1998. |

Авторы

Даты

2004-12-27—Публикация

1999-09-17—Подача