Данное изобретение в общем относится к динамическим сепараторам плотной среды, используемым для отделения таких твердых частиц, как гранулы минералов в широком смысле (например, известняк, уголь или др.); и в частности, но не исключительно, предназначается для применения в горной промышленности.

Эти сепараторы могут быть либо одноступенчатыми, также известными под названием «дина циклонов» (dyna whirlpools), либо их последующими многоступенчатыми усовершенствованиями, подобными описываемым в патенте США №4,271,010, Guarascio, или выполненными на основе этого патента.

Эти сепараторы имеют одну или более ступеней, каждая из которых является камерой предпочтительно цилиндрической геометрии для отделения твердых частиц; имеет два отверстия, расположенных по ее продольной оси; при этом первое отверстие используют для введения отделяемого материала, а второе отверстие используют в качестве выпускного отверстия доли отделенного материала. Сепарационная текучая среда с заданной плотностью, также называемая плотной средой, циркулирует внутри камеры.

Эта текучая среда обычно является водяной взвесью магнетита или/или ферросилиция; ее вводят по касательной в цилиндрическую камеру вблизи второго осевого отверстия для выпуска отделенного материала с тем, чтобы она закручивалась в сепараторе и создавала поле центробежных усилий, одновременно следуя противоточной спиральной траектории по отношению к отделяемому материалу. Плотная текучая среда вместе с более тяжелыми частицами затем выходит по касательной из сепарационной камеры вблизи осевого впускного отверстия для подачи отделяемого материала.

Согласно принципам работы этих сепараторов, более тяжелые твердые частицы, содержащиеся в исходном материале, диспергируются центробежной силой по спиральной траектории плотной среды, по которой они транспортируются к тангенциальному выпускному отверстию.

Более легкие частицы, с другой стороны, скапливаются по оси сепарационной камеры и выходят из ее второго осевого отверстия; при этом необходимо отметить, что плотность плотной среды соответствующим образом подобрана такой, чтобы более легкие частицы могли бы «плавать» на ней, при этом располагаясь по оси сепаратора.

Усовершенствование, описываемое в указанном патенте США, заключается в том, что сепаратор состоит из двух ступеней, аналогичных описываемой выше и расположенных последовательно по отношению друг к другу.

То есть поток отделенных более легких частиц, появляющийся в осевом направлении из первой цилиндрической камеры, входит во вторую камеру, аналогичную первой и расположенную после нее, и там он встречает другую плотную среду, которая осуществляет последующее отделение согласно уже объясненному принципу действия.

Если плотная среда, циркулирующая во второй камере, является той же, что и в первой камере, то окончательным результатом является более глубокое отделение, обеспечиваемое во второй ступени; и это позволяет получать частицы одного типа без примесей.

Если, с другой стороны, плотная среда второй ступени отличается от таковой в первой ступени, то возможно обеспечение отделения трех разных видов частиц, присутствующих в одной исходной смеси.

В центробежных сепараторах известного уровня техники этап введения исходного твердого отделяемого материала имеет большую важность - надлежащий кпд первой (или единственной) ступени и, следовательно, всего сепаратора зависит от него.

Для этой цели в известном уровне техники диспергируют исходный материал, вместе с некоторым объемом плотного материала, уже вне сепаратора; иначе говоря, твердый материал не вводят в сепаратор «сухим», а вместо этого его диспергируют с небольшой долей плотной среды, которая сливается с основным потоком, циркулирующим в сепарационной камере.

Это можно сделать, например, путем введения, в тот же сырьевой бункер сепаратора, плотной среды или отделяемого материала в регулируемых соотношениях.

Часть плотной среды, используемой для диспергирования исходного твердого материала до ведения в сепаратор, обычно называют «флюсом», чтобы отличить ее от среды, подаваемой в сепарационную камеру, которую называют «основной» плотной средой.

В сепараторах известного уровня техники флюс с отделяемым твердым материалом, в нем диспергированным, входит в осевом направлении в сепаратор, где он встречает основную плотную среду, циркулирующую в нем.

Но если частицы материала имеют такие химические и физические свойства (тип, вес и размер), которые затрудняют его введение, поскольку они закупоривают осевое впускное отверстие сепаратора, т.е. указанное выше первое отверстие, то в бункер необходимо вводить соответствующее количество флюсующей среды, чтобы диспергировать указанные части более тщательно до их поступления в сепаратор.

Но вследствие этого могут слишком значительно измениться рабочие условия в сепараторе, что приведет к снижению его кпд; т.е., если количество флюса слишком увеличится, то изменится баланс с основной плотной средой, протекающей в камере сепаратора, и поэтому система более не будет работать в единообразных рабочих условиях.

С другой стороны, если для предотвращения прерывания подачи сырья, возникающего из-за закупорки частицами твердого материала, объем подаваемого в бункер материала уменьшается, то это приводит к снижению кпд системы, поскольку энергия, в любом случае нужная для закачки - по касательной - плотной среды в цилиндрическую камеру, не дает соответствующего количества отделенных частиц.

То есть, одно и тоже количество энергии, используемой для закачки плотной среды, дает меньший выход отделенного материала.

Из уровня техники известно устройство осевой подачи исходного материала в динамический сепаратор, включающее подающую камеру, сообщающуюся с расположенным после нее сепаратором и расположенным перед ней бункером, и, по меньшей мере, одну трубу, которая выходит в эту камеру по касательной для подачи флюсующей среды внутрь ее (см. патент SU 766644 А, 30.09.1980).

Недостатком известного устройства, помимо того, что перечислено выше, является и то, что одно и тоже количество энергии, используемой для закачки плотной среды, дает меньший выход отделенного материала.

Данное изобретение поэтому направлено на устранение этого недостатка: оно направлено на разработку подачи отделяемого материала в динамические сепараторы описываемого выше типа, который устранит ограничения, имеющиеся в известном уровне техники.

Задачей данного изобретения является создание устройства, позволяющего увеличить количество отделяемого материала, а также увеличить кпд сепаратора.

Задача достигается тем, что устройство осевой подачи исходного материала в динамический сепаратор включает подающую камеру, сообщающуюся с расположенным после нее сепаратором и расположенным перед ней бункером, и, по меньшей мере, одну трубу, которая выходит в эту камеру по касательной для подачи флюсующей среды внутрь ее, при этом бункер соединен с подающей камерой с помощью колонки, выполненной из взаимозаменяемых модулей, и установленной с возможностью регулирования наклона относительно вертикали.

Кроме этого подающая камера имеет форму усеченного конуса, а взаимозаменяемые модули соединены фланцевыми соединениями.

Изобретение поясняется в свете излагаемого ниже его описания на примере двух предпочтительных, но не исключительных, осуществлений подающего устройства, согласно данному изобретению, иллюстрируемому на прилагаемых чертежах, на которых:

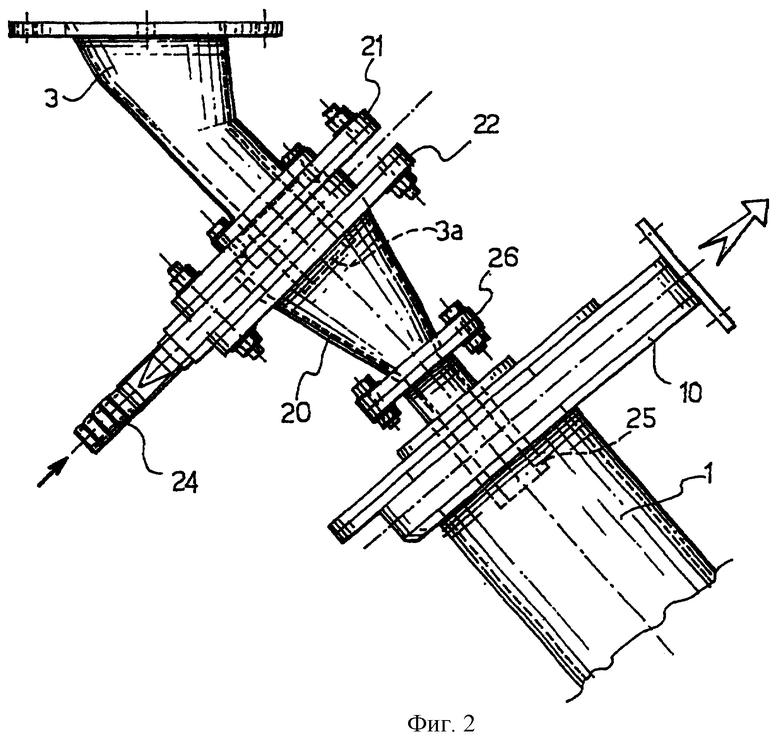

фиг.1 - схема динамического сепаратора двухступенчатого центробежного типа, в отношении которого приводится первый пример подающего устройства, согласно данному изобретению;

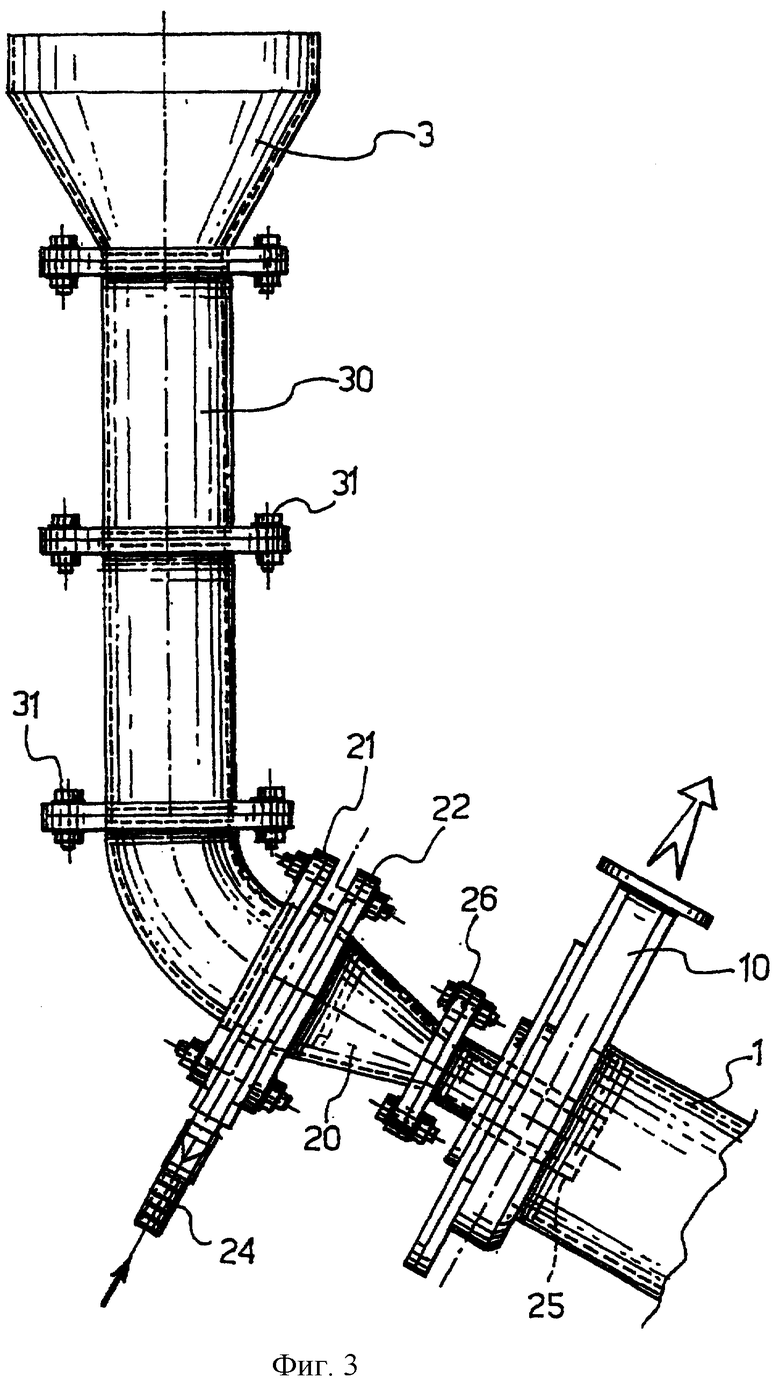

фиг.2 - подающее устройство, показанное на фиг.1;

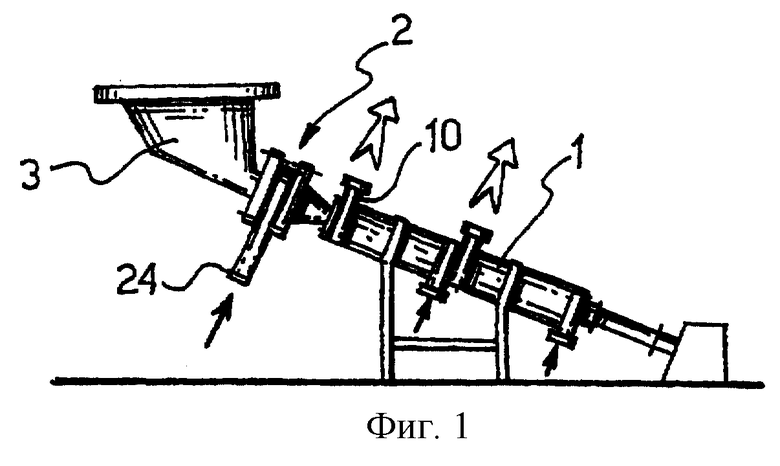

фиг.3 - схема, подобная изображению на фиг.1 и относящаяся к центробежному сепаратору, в отношение которого приводится второй пример подающего устройства согласно данному изобретению.

На фиг.1 позиция 1 обозначает центробежный сепаратор, тип которого описывается в уже упомянутом патенте США №4,271,010, Guarascio; поэтому этот сепаратор далее более подробно не излагается, и в этой связи ссылки делаются на то, что раскрыто в указанном патенте, который включен в данное описание в качестве ссылки.

Сепаратор 1 установлен таким образом, что его продольная ось наклонена и имеет обычное тангенциальное выпускное отверстие 10 для более тяжелых отделяемых частиц вблизи осевого впускного конца; при этом подающее устройство 2, согласно изобретению, расположено перед сепаратором 1, ниже бункера 3.

Последний заполняют сверху отделяемыми частицами материала, которые ссыпаются либо под силой тяжести с добавлением флюса, либо без такового добавления.

Бункер 3 на своем днище оканчивается трубчатым каналом За, который проходит частично в имеющую форму усеченного конуса камеру 20 подающего устройства 2.

Эта камера 20 крепится к бункеру 3 двухфланцевым соединением 21 и 22 в том месте, где расположена тангенциальная впускная труба 24, для подачи флюса в камеру 20, т.е. - некоторого количества плотной среды, которая имеет тот же характер, что и среда, циркулирующая внутри первой ступени сепаратора 1 после камеры 20.

Разумеется, соединение между камерой 20 и бункером 3 или креплением тангенциальной впускной трубы 24 можно выполнить с помощью систем, отличающихся от указанного двухфланцевого соединения.

Подающее устройство 2 вводит отделяемый материал внутрь первой ступени сепаратора 1 посредством трубчатого патрубка 25, который проходит частично в него и соединен с конусообразно сужающимся концом камеры 20 с помощью фланца 26. Очевидно, что патрубок 25 можно в любом случае сформировать заодно с камерой 20 или соединить его с ней другими способами, отличающимися от рассматриваемого здесь фланцевого соединения.

С функциональной точки зрения: подающее устройство 20 действует следующим образом.

Содержащийся в бункере 3 отделяемый материал входит в имеющую форму усеченного конуса камеру 20, проходя по каналу За камеры; внутри камеры 20 он встречает плотную текучую среду, которую подают из тангенциальной трубы 24 и которая создает спиралеобразную циркуляцию текучей среды, направленную в сторону патрубка 25.

В результате этого отделяемый материал, диспергируемый в плотной среде, делает спиральные витки уменьшающегося диаметра внутри имеющей форму усеченного конуса камеры 20, и поэтому, когда он входит в сепаратор 1 в выпускном отверстии коллектора 25, его частицы уже имеют вращательную составляющую скорости в отношении оси сепаратора (помимо составляющей движения вдоль этой оси), которая обеспечивает оптимальное отделение частиц.

В частности, согласно данному изобретению: вращательная составляющая скорости, придаваемая подающим устройством 2 текучей среде и диспергированным в ней частицам материала, предпочтительно соответствует этой составляющей основной плотной среды, циркулирующей в сепараторе 1; в результате этого исключается возможность изменений в присутствующих в сепараторе рабочих условиях - в целях улучшения его рабочих показателей.

Поэтому очевидно, что, благодаря этому эффекту динамического предварительного диспергирования отделяемого материала внутри камеры 20, обеспечивается возможность устранить проблемы известного уровня техники, относящиеся к введению материала в сепаратор.

Поступающий из бункера 3 материал теперь не только разбавляется флюсом для облегчения его введения в сепаратор 1, но также и ускоряется флюсом, в результате чего при поступлении частиц в сепаратор они не подвергаются резкому столкновению с текучей средой, в нем циркулирующей, что создавало бы рабочие условия, которые снижали бы сепарационную производительность системы.

С другой стороны, поскольку присутствующие во флюсе частицы имеют вращательную составляющую скорости в отношении оси сепаратора, они могут протекать в основную плотную среду, циркулирующую внутри него, при этом не подвергаясь неуправляемой дисперсии, которая затруднила бы последующее их отделение.

В этой связи можно также отметить, что за счет регулирования расхода (и поэтому - скорости) плотной среды, подаваемой внутрь трубы 24, также регулируется вращательная составляющая скорости частиц, диспергированных во флюсе, и поэтому нужным образом эффективно регулируются рабочие условия во впуске сепаратора 1.

Соображения, аналогичные вышеизложенным, также применимы для второго осуществления, изобретения согласно фиг.3, где детали, структурно или функционально эквивалентные охарактеризованным выше, указаны теми же ссылочными номерами и далее подробно не описываются.

В принципе можно сказать, что это второе осуществление отличается от первого тем, что отсутствует канал 3а бункера 3, и поэтому все сечение более крупного основания, имеющей форму усеченного конуса камеры 20, можно использовать для введения отделяемого материала в подающее устройство 2.

Согласно предпочтительному осуществлению: трубчатую колонку 30, устанавливаемую с заданным наклоном относительно вертикали, который можно отрегулировать сообразно отделяемому материалу, вставляют между бункером 3 и подающим устройством 2; причем эту колонку целесообразно формируют взаимозаменяемыми модулями, соединенными фланцевыми соединениями 31.

Во время работы трубчатую колонку полностью или частично наполняют флюсующей средой, в которой диспергированы частицы отделяемого материала, к поэтому устройство 2 находится под гидравлическим напором.

Согласно этому осуществлению, частицы отделяемого материала (с плотной средой, в которой они диспергированы, если таковая имеется), подаваемого из бункера 3, приводят во вращение внутри подающей камеры 20 с помощью плотной среды, подаваемой по касательной из трубы 24.

Таким образом, обеспечивают те же условия, что и в предыдущем примере, и поэтому частицы и флюс входят в сепаратор с вращательной составляющей скорости, имеющей то же направление, что и основная плотная среда.

Разумеется, в данное изобретение можно вводить изменения относительно описываемых здесь, приводимых в качестве примера, осуществлений.

Во-первых, необходимо отметить, что рассматриваемые выше способ подачи и соответствующие устройства можно использовать не только в двухступенчатых, но и в одноступенчатых центробежных сепараторах и также, в более общем случае, во всех сепараторах с осевой загрузкой.

Во-вторых, необходимо указать, что методика придания флюсу вращательной скорости и, следовательно, отделяемому материалу может значительно отличаться от изложенных выше примеров.

То есть в изображаемых на чертежах осуществлениях эту составляющую скорости обеспечивают подачей флюсующей среды (полностью или частично в зависимости от конкретного технического решения) по касательной в имеющую форму усеченного конуса камеру 20 с помощью трубы 24.

Но вращательное движение текучей среды можно обеспечить, полностью или частично, внутри бункера 3, и тем самым возможно будет устранить трубу 24 для введения по касательной флюсующей среды внутрь камеры 20, или уменьшить количество вводимой флюсующей среды - в зависимости от обстоятельств.

Также следует указать, что упомянутое движение можно обеспечить разными другими способами, включая, очевидно, также использование нескольких тангенциальных труб в подающей камере 20 вместо одной трубы, изображаемой на чертежах.

Например, один из способов заключается в том, что используют смеситель с винтовой лопастью (или винтовыми лопастями), расположенной в осевом направлении внутри подающего устройства 2; это решение также делает возможным устранение трубы 24 для подачи по касательной флюса: вместо этого флюс можно было бы подавать только в осевом направлении в устройство 2 - согласно варианту, изображаемому на фиг.3 с использованием колонки 30.

Еще один возможный способ обеспечения вращательного компонента скорости для текучей среды, поступающей в сепаратор 1: используют подающую камеру, сообщающуюся в осевом направлении с сепаратором и состоящую из трубы, цилиндрического барабана или т.п., вращающихся вокруг своей продольной оси; в этом случае за счет приведения камеры во вращение также приводится во вращение подаваемый (в осевом направлении) в нее материал, и при этом получают те же результаты, которые уже изложены выше.

Еще один важный вариант осуществления изобретения можно осуществить без применения самого подающего устройство описываемых выше примеров, а используя в этих целях сепараторную ступень; и поэтому такое решение целесообразно применить для уже действующих и установленных сепараторов - без необходимости выполнения в них в значительных модификаций.

Например, в случае сепараторов с двумя или более ступенями, например сепараторов, согласно патенту США №4,271,010: во-вторую, или в общем последовательно выполненную n-ую ступень материал можно подавать с помощью ступени, находящейся непосредственно перед ней, например, - с помощью подающей камеры описываемого выше устройства 2.

Для этого будет достаточно исключить или просто закрыть (например, обычным вентилем) один из двух тангенциальных каналов предыдущей ступени, используя другой канал (например, трубу 10 согласно фиг.2 и 3) для введения по касательной флюса, например, - трубу 24 как в предыдущих примерах.

Другими словами, в соответствии с этим решением сепаратор указанного выше патента будет применяться как одноступенчатый сепаратор, в котором первая ступень действует как подающее устройство для второй ступени.

Но очевидно, что такой способ работы можно применять независимо от наличия специального подающего устройства перед сепаратором, т.е. помимо применения на уже установленных сепараторах без этого устройства указанный способ работы можно также использовать в сепараторах, оборудованных устройством (таким, которое показано на фиг.1), тем самым повышая их степень применимости, поскольку их можно адаптировать для оптимального соответствия разным рабочим ситуациям, которые могут возникать на практике.

Из вышеизложенного поэтому следует, что данное изобретение обладает довольно гибкой функциональностью, и поэтому его можно осуществить несколькими разными способами, следовательно, подающую камеру можно подвергать соответствующим изменениям в отношении формы усеченного конуса в иллюстрируемых примерах.

Необходимо отметить, что эта конусная форма обеспечивает эффективное транспортирование флюса и диспергированных в нем частиц в патрубке 25, который проходит по оси сепаратора 1.

Помимо этого, она способствует введению по касательной флюсующей среды в камеру 20, которая по этой причине имеет более крупное основание формы усеченного конуса.

Наконец, нужно отметить, что способ, согласно данному изобретению, можно целесообразно также выполнить в сочетании с подачей отделяемого материала в направлении по касательной относительно сепаратора.

Известны некоторые случаи введения частиц отделяемого материала с помощью их диспергирования непосредственно в поток основной плотной среды, которую вводят одним из тангенциальных каналов, имеющихся в сепараторе 1 (изображено на фиг.1).

Но этот способ подачи выполняют только в виде альтернативы осевой подаче, т.е. не в сочетании с ней, поскольку в этом случае снизится сепарационная производительность системы.

Теперь, благодаря регулированию осевой подачи частиц за счет придания им вращательной скорости в соответствии со способом данного изобретения, обеспечивается возможность одновременного выполнения также и введения по касательной отделяемого материала с основной плотной средой, циркулирующей в сепараторе.

Поэтому при прочих остающихся неизменными условиях обеспечивают возможность увеличения количества отделяемого материала.

Все эти и другие возможные варианты, тем не менее, входят в объем излагаемой ниже формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ЧАСТИЦ | 2012 |

|

RU2592306C2 |

| ЦИКЛОН-СЕПАРАТОР | 1992 |

|

RU2091173C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИОКСИДА УРАНА ИЗ ГЕКСАФТОРИДА УРАНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567633C1 |

| Внутритрубный сепаратор вихревого типа с системой управления на основе нейронной сети и мобильная установка предварительного сброса воды | 2022 |

|

RU2808739C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТЕКУЧЕЙ СРЕДЫ В ЦЕНТРОБЕЖНОМ СЕПАРАТОРЕ | 2008 |

|

RU2423165C1 |

| НЕПРЕРЫВНАЯ ОЧИСТКА МОТОРНЫХ МАСЕЛ | 2013 |

|

RU2606116C2 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1997 |

|

RU2116119C1 |

| СПОСОБ ОТДЕЛЕНИЯ НЕФТИ ОТ ЧАСТИЦ, ПОКРЫТЫХ НЕФТЬЮ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СЕПАРАТОР ДЛЯ ВЫДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ | 1994 |

|

RU2129586C1 |

| Сепаратор | 1975 |

|

SU543427A2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ЧАСТИЦ ОТ ПОТОКА ГАЗА | 2013 |

|

RU2605562C1 |

Изобретение относится к динамическим сепараторам плотной среды, используемым для отделения таких твердых частиц, как гранулы минералов (например, известняк, уголь или др.), и в частности, предназначается для применения в горной промышленности. Устройство осевой подачи исходного материала в динамический сепаратор, включает подающую камеру, сообщающуюся с расположенным после нее сепаратором и расположенным перед ней бункером, и, по меньшей мере, одну трубу, которая выходит в эту камеру по касательной для подачи флюсующей среды внутрь ее. Бункер соединен с подающей камерой с помощью колонки, выполненной из взаимозаменяемых модулей с возможностью регулирования наклона относительно вертикали. Подающая камера имеет форму усеченного конуса, а взаимозаменяемые модули соединены фланцевыми соединениями. Технический результат - увеличение количества отделяемого материала , а также увеличение КПД сепаратора. 2 з.п. ф-лы, 3 ил.

| Циклон-сепаратор | 1978 |

|

SU766644A1 |

Авторы

Даты

2005-11-20—Публикация

2001-04-24—Подача