Настоящее изобретение относится к устройству в тормозном механизме транспортного средства для определения прилагаемой силы торможения, содержащему закрытый упругодеформируемый промежуточный элемент, на который воздействует сила противодействия силе торможения.

В данной области техники хорошо известно, что, например, при торможении, осуществляемом посредством вращающегося электродвигателя, важно получать сигнал, соответствующий прилагаемой силе торможения, для получения возможности управлять вращением электродвигателя и, таким образом, осуществлением торможения надлежащим образом.

Примеры известных устройств для решения этой проблемы описаны в документах ЕР-В-0334435, DE-A-19652230 и WO-A-9937939.

Существующая проблема, связанная с устройствами такого рода, состоит в том, что тепло, выделяемое в таком устройстве при его работе, вызывает затруднения, как с физическими свойствами используемых датчиков, так и с точностью выдаваемых ими сигналов.

Таким образом, основной задачей изобретения является решение этой проблемы.

Для достижения этой и других задач, устройство, соответствующее изобретению, отличается тем, что подвижная в осевом направлении нажимная штанга входит в контакт с промежуточным элементом для передачи от него силы, при этом применены датчики для определения силы, воздействующей на нажимную штангу.

Благодаря применению передающей силу нажимной штанги, датчики можно располагать в части тормозного механизма, где тепло не является большой проблемой и где, кроме того, может быть более предпочтительно расположить датчики по другим причинам.

Зависимые пункты формулы изобретения относятся к преимущественным деталям устройства.

Изобретение будет описано ниже более подробно со ссылками на прилагаемые чертежи, на которых:

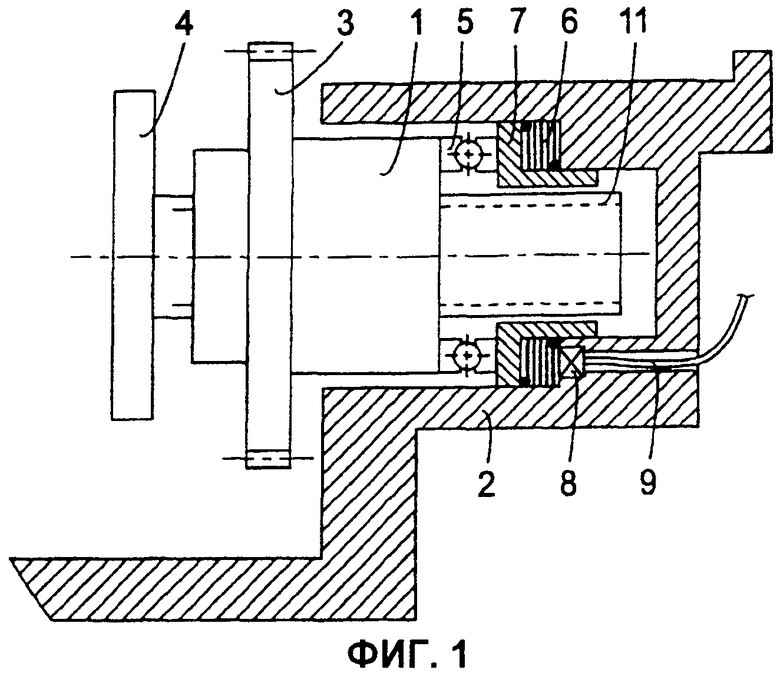

фиг.1 - очень схематический вид сбоку с частичным сечением первого дискового тормозного механизма с датчиком силы;

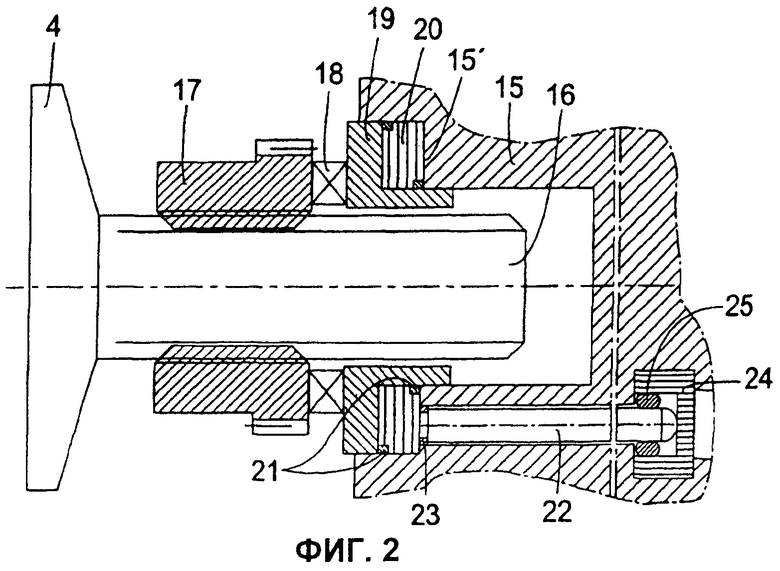

фиг.2 - очень схематический вид сбоку с частичным сечением второго дискового тормозного механизма с датчиком силы;

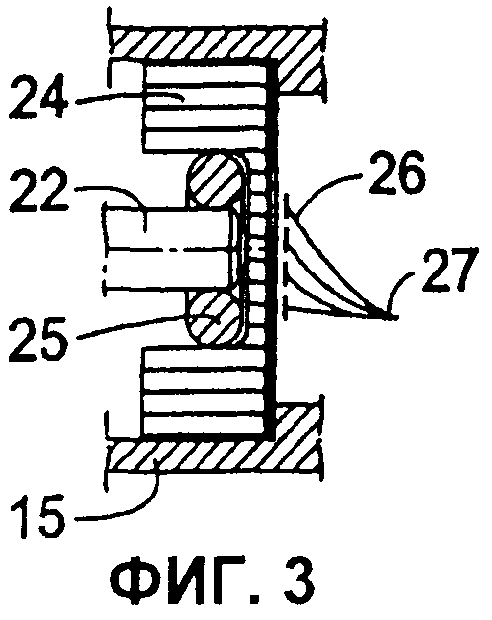

фиг.3 - вид сбоку в увеличенном масштабе правой части фиг.2 с датчиком силы и

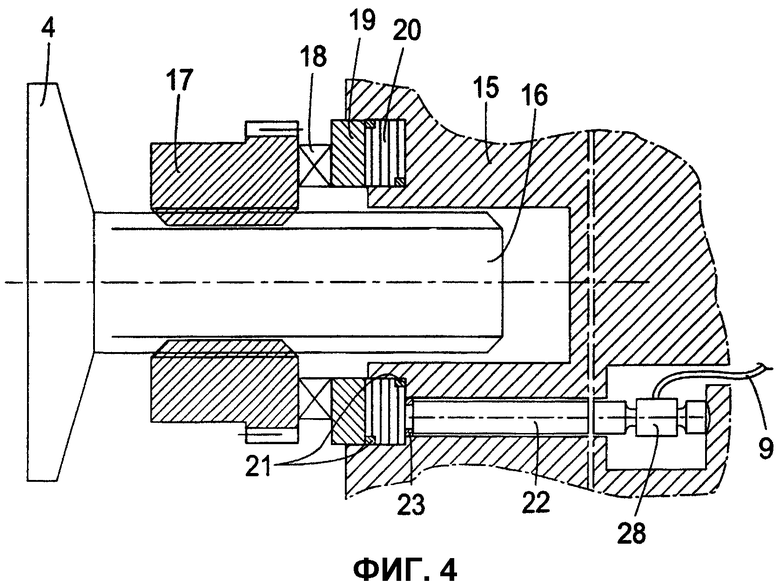

фиг.4 - вид варианта, альтернативного показанному на фиг.2.

На фиг.1 показана часть дискового тормоза для тяжелого дорожного транспортного средства, например, показанного на фиг.1 в документе PCT/SE00/02402. В этом дисковом тормозе в корпусе 2 расположен упорный вал 1. Для осуществления торможения электрический двигатель (не показан) сообщает вращательное движение зубчатому колесу 3 упорного вала через зубчатую передачу (не показана). Упорный вал 1 имеет средство для преобразования этого вращательного движения в осевое тормозящее движение пластины 4 для крепления тормозной колодки. Упорный вал 1 удерживается в корпусе 2 упорным подшипником 5, который передает силу противодействия при торможении корпусу 2.

Эта сила противодействия силе торможения здесь передается через кольцевой передающий давление промежуточный элемент 6, предпочтительно, из каучука, закрытый кольцом 7 с фланцем, входящим в контакт с упорным подшипником 5. Датчик 8 давления входит в контакт с промежуточным элементом 6 и выдает в электрическую линию 9 электрический сигнал, отображающий давление в промежуточном элементе 6. В альтернативном варианте датчик 8 давления может быть заделан в промежуточный элемент 6.

Сигнал, передаваемый от датчика 8 давления, может использоваться для прекращения увеличения силы торможения посредством электродвигателя (не показан), когда достигнут необходимый уровень силы торможения.

Вариант выполнения дискового тормоза, показанный на фиг.2 и 3, в упрощенной форме соответствует показанному на фиг.6 в указанной выше международной заявке. Здесь показаны следующие основные элементы: корпус 15 суппорта дискового тормоза, шпиндель 16 упорного вала, гаечный элемент 17, упорный подшипник 18 и кольцо 19. Для ознакомления с более полным описанием дискового тормоза можно обратиться к указанной международной заявке.

Здесь достаточно отметить, что сила противодействия при торможении направлена вправо на чертеже и воздействует на кольцо 19, которое здесь имеет фланец. Эта сила передается упору 15' корпуса через кольцевой передающий давление элемент 20, предпочтительно выполненный из каучука и снабженный уплотнительными кольцами 21 для предотвращения выталкивания промежуточного элемента 20 наружу между корпусом 15 и кольцом 19. Промежуточный элемент 20 можно назвать "закрытым упруго деформируемым промежуточным элементом".

В соответствующем канале в корпусе 15 с возможностью движения в осевом направлении расположена нажимная штанга 22, входящая в контакт с промежуточным элементом 20 ее левым концом с частью уменьшенного диаметра, окруженной уплотнительным кольцом 23, например, выполненным из Teflon®,возможно, с добавками.

Противоположным концом нажимная штанга входит в контакт с принимающей силу чашкой 24. Здесь нажимная штанга 22 может быть окружена направляющим и центрирующим кольцом 25, которое не передает каких-либо сил. Благодаря тому что нажимная штанга 22 имеет закругленный конец, площадь контакта с чашкой 24 очень мала. В зоне контакта нажимной штанги 22 с чашкой, которая может быть выполнена из керамического материала, чашка может быть снабжена соединенным с ней датчиком 26, показанным на фиг.3. Сигналы, отображающие силу, прилагаемую нажимной штангой 22 и, таким образом, давление в промежуточном элементе 20, могут передаваться от датчика 26 по электрическим линиям 27.

Очевидно, что давление в передающем давление промежуточном элементе 20 преобразуется в силу, передаваемую нажимной штангой 22 в место, расположенное вне зоны конструкции, где высокие температуры могут создавать помехи работе приборов и приводить к получению недостоверных результатов.

На фиг.4 показано устройство с некоторыми модификациями относительно показанного на фиг.2. Подобные детали обозначены такими же ссылочными номерами, как на фиг.2.

В этом устройстве кольцевой передающий давление элемент 20 может быть расположен в кольцевой канавке в корпусе 15 суппорта тормоза и на него может воздействовать кольцо 19. Уплотнение может обеспечиваться уплотнительными кольцами 21.

Кроме того, в этом устройстве корпус 15 может жестко удерживать саму нажимную штангу 22 и в пределах ее длины может быть расположен датчик 28 силы. Этот датчик 28 силы может быть частью нажимной штанги 22 или может быть соединен со штангой.

В показанных и описанных устройствах давление в кольцевом передающем давление промежуточном элементе 20 передается далее как сила нажимной штанге 22 в осевом направлении шпинделя 16 упорного вала. Однако поскольку давление равномерно распределяется в промежуточном элементе 20, нажимная штанга 22 может иметь любую пригодную ориентацию относительно шпинделя 16 упорного вала.

В объем прилагаемой формулы изобретения входит использование рычажной связи с нажимной штангой вместо только одной нажимной штанги. Назначением такой рычажной связи может быть, например, передача силы в любое пригодное место расположения датчика.

Предпочтительно, передающий давление промежуточный элемент 20 выполняют из каучука, но могут рассматриваться другие материалы. Вообще говоря, промежуточный элемент может быть пластически деформируемым, как рабочая жидкость.

Для обеспечения очень точных результатов, в одном дисковом тормозе можно применять несколько устройств типа, показанного на фиг.2-4, например, по одному на каждый упорный вал, когда дисковый тормоз снабжен более чем одним таким упорным валом. Полученные от них результаты можно суммировать и вычислять среднее значение. Однако может быть достаточным использование только одного устройства, как показано.

Изобретение относится к области машиностроения, в частности к тормозным механизмам. Устройство содержит закрытый упругодеформируемый промежуточный элемент, на который воздействует сила противодействия силе торможения, и датчик силы, удаленный от упругодеформируемого промежуточного элемента. Подвижная в осевом направлении нажимная штанга выполнена с возможностью вхождения в контакт с промежуточным элементом, подвижная в осевом направлении нажимная штанга передает силу от упруго деформируемого промежуточного элемента на удаленный датчик силы. Техническим результатом является повышение точности сигналов используемых датчиков. 6 з.п. ф-лы, 4 ил.

| US 6176352 B1, 23.01.2001 | |||

| ЕР 0285773 А2, 12.10.1988 | |||

| Самозатягивающийся дисковый тормоз | 1990 |

|

SU1774097A1 |

| Дисково-колодочный тормоз | 1977 |

|

SU775467A1 |

Авторы

Даты

2005-11-20—Публикация

2002-05-22—Подача