Изобретение относится к огнеупорной промышленности, а именно - к производству крупногабаритных тиглей для плавки и кристаллизации кремния, применяемого в солнечной энергетике. Данный высокотемпературный процесс (1450°С, выдержка до 48 часов) получения так называемого "мультикремния" осуществляется в крупногабаритных квадратных тиглях. Последние характеризуются следующими размерами: длина ребра - 500-900 мм, высота - 400-450 мм, толщина стенки - 11-15 мм.

Известен способ изготовления подобных тиглей (кокилей) на основе материала с содержанием SiO2 не менее 99% [1]. Материал для изготовления тиглей представляет собой матрицу из аморфного SiO2 с расположенными в ней зернами кварцевого стекла. При этом матрица состоит из аморфных наночастиц синтетического SiO2 со средними размерами частиц менее 100 нм (0,1 мкм), что соответствует удельной поверхности S=35-40 м2/г. Зерна же кварцевого стекла характеризуются удельной поверхностью до 1 м2/г. Спекание тиглей осуществляется при температурах 900-1450°С. Недостатком являются повышенные усадки материла при формовании (литье) и спекании, что приводит к значительному браку на этих операциях вследствие трещинообразования. Кроме того, в процессе обжига при температурах, превышающих 1200°С, в материале может образовываться кристобалит, который резко уменьшает термостойкость изделий.

Известен способ формования изделий из кварцевой керамики методом шликерного литья в пористые формы [2]. В этом процессе применяют высококонцентрированные суспензии кварцевого стекла, полученные методом мокрого измельчения в шаровых мельницах и характеризующиеся следующей оптимальной дисперсностью: ниже 5 мкм - 25-35 мас.%; крупнее 63 мкм - 2-6 мас.%. Процесс шликерного литья характеризуется достаточно высокой продолжительностью (10-12 часов при толщине стенки 12 мм), а отливки при сушке могут характеризоваться усадкой до 0,1-0,2%. При литье крупногабаритных тиглей это может приводить к их трещинообразованию.

Известен способ формования изделий на основе кварцевого стекла методом литья из керамобетонных масс, содержащих в качестве заполнителя полидисперсный плавленый кварц с максимальным диаметром частиц до 3-5 мм [3]. Применение подобных формовочных систем позволяет решить проблему усадки при сушке, но приемлемо только при формовании толстостенных (более 40-50 мм) изделий или монолитных футеровок. При литье же тонкостенных отливок из подобных масс их механическая прочность оказывается ниже требуемой технологической или транспортной. Кроме того, при спекании не обеспечиваются требуемые показатели предела прочности при изгибе (выше 20 МПа).

Таким образом, в изобретении поставлена цель получения такого материала в изделии, который бы обеспечивал выполнение следующих требований:

- достижение высокоплотного и равномерного по свойствам состояния материала на стадии формования (пористость ниже 13%);

- понижение усадки отливки на стадии подвялки и сушки до значений, не превышающих 0,03%;

- требуемая механическая прочность после упрочнения (σизг не ниже 20 МПа) должна достигаться при значениях усадки, не превышающих 0,1%;

- материал после спекания (упрочнения) не должен содержать включений кристобалита на уровне не более 2-3%.

Поставленная цель достигается тем, что исходная формовочная система на основе кварцевого стекла характеризуется полидисперсным составом с содержанием как высокодисперсных частиц (10-20 мас.% до 1 мкм), так и среднезернистого заполнителя (20-40 мас.% частиц с размером в пределах 50-400 мкм). Подобную литейную систему получают на основе ВКВС кварцевого стекла с плотностью 1,88-1,92 г/см3 посредством введения зернистого заполнителя 50-400 мкм. При условии высокой концентрации исходной литейной системы (плотность 1,94-1,98 г/см3, влажность 8-10%) при формовании в пористой форме представляется возможным получение полуфабриката (отливки) с высокой плотностью (пористость в пределах 10-13%), механической прочностью (предел прочности при изгибе в высушенном состоянии - 3-5 МПа) и низкой усадкой при сушке (менее 0,03%).

Упрочнение (достижение требуемой механической прочности) полученных отливок может достигаться двумя различными методами: спеканием и гидротермальной обработкой [4]. Спекание отливок осуществляется в электрических или газовых печах при максимальной температуре 1100-1200°С. При выборе последней стремятся к тому, чтобы требуемая механическая прочность (σизг≥20 МПа) достигалась при тех температурах, когда усадка отливки не превышает 0,1%. Повышенные значения последней приводят к термическим напряжениям и трещинообразованию.

Гидротермальное упрочнение отливок на основе кварцевого стекла основано на эффекте "холодного спекания" [4]. При автоклавной (гидротермальной) обработке протекает процесс упрочнения химическим активированием контактных связей (УХАКС-процесс). При этом пористость материала практически не изменяется. Отсутствует при этом и явление усадки.

Гидротермальная обработка крупногабаритных тиглей осуществляется в паровых автоклавах соответствующего объема. В качестве рабочей среды в последних применяют смесь паров воды и аммиака при его концентрации 10-20%. Введение аммиака обусловлено тем, что гидроксид аммония существенно увеличивает скорость растворения кварцевого стекла и не образует при этом с SiO2 устойчивых соединений. Оптимальные параметры гидротермального упрочнения: температура - 150-200°С, давление - 0,4-1,5 МПа, продолжительность выдержки при максимальной температуре - 4-12 час.

По назначению способа в качестве ближайшего прототипа применяется патент [1], так как в нем на основе такого же материала (SiO2) предложен способ получения таких же изделий (тиглей для плавки кремния). По технологическим параметрам способа в качестве прототипа рассматривается и работа [2].

Принципиальное отличие заявляемого способа по сравнению с известным [1] состоит в следующем. В известном способе литейная система представлена как ультрадисперсными частицами со значением Sуд=35-40 м2/г (ориентировочное их содержание около 40 мас.%) и среднедисперсными частицами с Sуд≤1 м2/г (около 60 мас.%). Ориентировочный уровень усредненных значений Sуд твердой фазы находится в пределах 12-16 м2/г.

В предлагаемом способе предполагается использование литейных систем, твердая фаза которых характеризуется принципиально отличным уровнем дисперсности: менее 5 мкм - 20-40%; 5-10 мкм - 10-20%; 10-40 мкм - 15-25%; 40-100 мкм - 10-25%; 100-400 мкм - 15-20%. При этом суммарное содержание мелких (доситовых) фракций (менее 40 мкм) составляет 60-70%, а значение Sуд - 1-1,5 м2/г. Содержание относительно крупных (ситовых) фракций с размером 40-400 мкм составляет 30-40%, а значение Sуд в пределах 0,02-0,05 м2/г. Таким образом, уровень усредненных значений Sуд твердой фазы в литейных системах по предлагаемому способу находится в пределах 0,6-0,8 м2/г. Эти значения примерно в 20 раз ниже, чем в прототипе. Именно это отличие определяет достигаемый эффект - высокая плотность полуфабриката, практическая безусадочность материала и т.д.

По сравнению с известным способом [2] предлагаемый характеризуются существенно более крупным зерновым составом частиц твердой фазы (по содержанию ситовых фракций), значительно меньшей влажностью (примерно в 1,5 раза), большей вязкостью. Все это позволяет осуществлять процесс формования за более короткое время (в 3-4 раза) и получать полуфабрикат и материал с пониженными (в 2-3 раза) усадками при сушке и обжиге.

В предлагаемом способе в качестве исходного материала применяют зернистую крупку (до 3-5 мм) на основе кварцевого стекла с содержанием SiO2>99,5%. Получение высококонцентрированной суспензии методом мокрого помола осуществляют в шаровых мельницах. Футеровка барабана осуществляется одним из следующих материалов: плавленый кварц (SiO2>99%); корундовая керамика (Al2O3>96%); высокоглиноземистая керамика типа "уралит" с содержанием Al2O3>75%. Мелющие тела в виде шаров или цилиндров применяют из перечисленных материалов. При этом в одном агрегате могут сочетаться различные материалы, например, футеровка - уралитовая, а мелющие тела - корундовые. Мокрый помол осуществляется с применением дистиллированной воды (рН≈7,0). Процесс осуществляется с одностадийной или ступенчатой загрузкой кварцевого стекла при конечном значении плотности суспензии - 1,88-1,93 г/см3. При этом содержание мелких частиц (менее 5 мкм) составляет 30-50%, а крупных (более 50 мкм) - 5-20%. В зависимости от объема шаровой мельницы и плотности мелющих тел продолжительность мокрого помола может колебаться в пределах 5-20 часов. Полученную суспензию после окончания мокрого помола отделяют от мелющих тел и подвергают стабилизации посредством механического гравитационного перемешивания в барабанном стабилизаторе с керамической футеровкой при окружной скорости 1,2-1,7 м/сек на протяжении не менее 12 часов. После этого в стабилизированную суспензию вводится зернистый заполнитель с размером частиц в пределах 50-400 мкм. Его количество определяется содержанием частиц указанного размера в исходной суспензии. Суммарное содержание зернистой фракции в наполненной суспензии (литейной системе) должно находиться в пределах 25-35%. После введения зернистого заполнителя осуществляется дополнительное перемешивание на протяжении не менее 8 часов. Возможно на этой стадии и введение разжижающих добавок, например реотан (органический дефлокулянт).

Формование методом литья осуществляется в пористой форме.

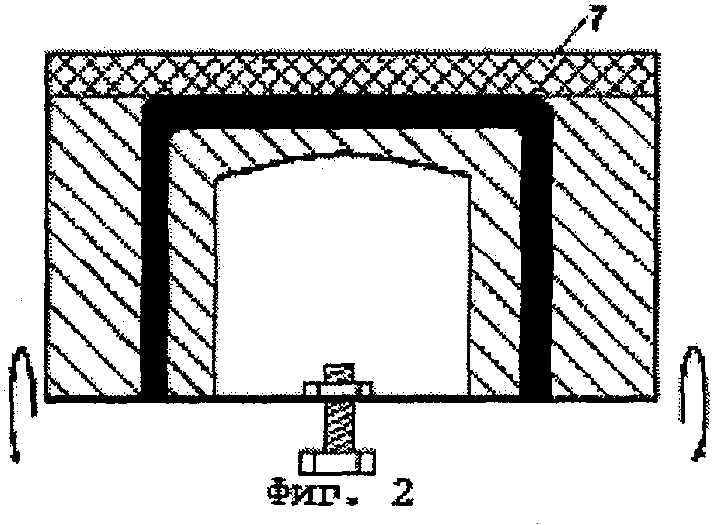

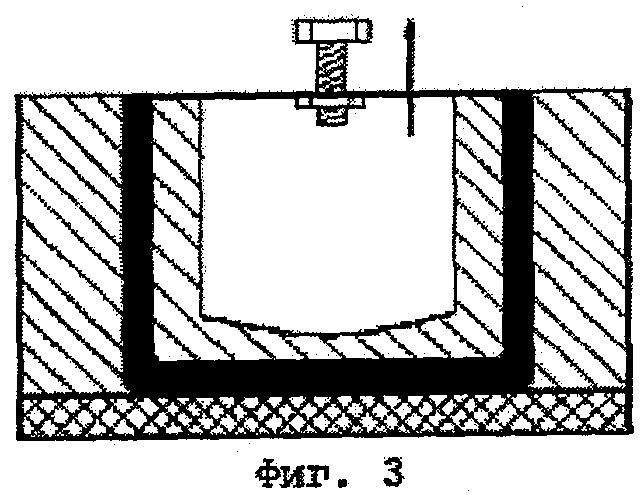

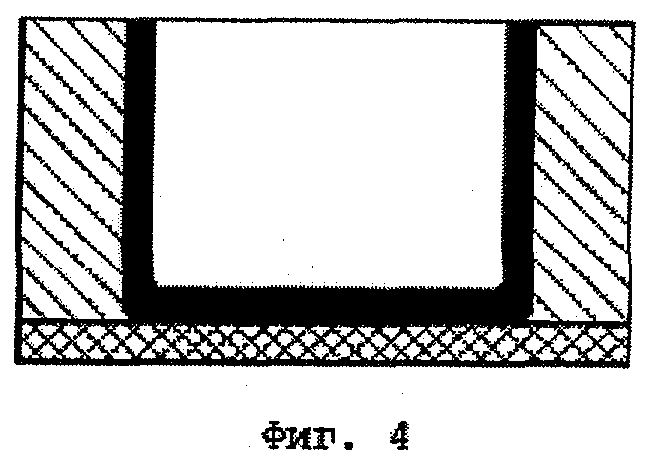

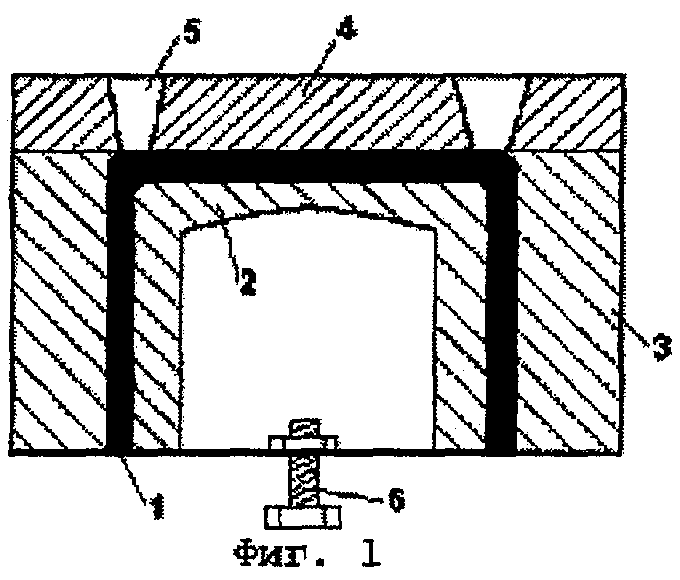

Постадийное формование тиглей показано на схеме (Фиг.1-5).

Введение (заливка) массы осуществляется при положении формы "днище вверх" (Фиг.1). Отливка (1) формируется в зазоре между гипсовыми матрицей (3) и сердечником (2). При этом осуществляется двусторонний набор массы. Последняя вводится через литниковые отверстия (5) в верхней плите (4). После окончания набора массы производится снятие плиты (4) и замена ее упругой подложкой (7) (Фиг.2). В дальнейшем осуществляли поворот формы на 180°, вследствие чего форма перемещается в положение "днище внизу" (Фиг.3). При помощи съемного устройства (6) осуществляется извлечение сердечника (2) (Фиг.4), а после непродолжительной (2-4 часа) подсушки в форме (Фиг.4) разбирается гипсовая матрица и отливка на упругой подложке (7) подвергается сушке при комнатной температуре (Фиг.5).

Кроме гипсовых могут применяться и керамические формы (на основе кварцевой же керамики). Интенсивность набора массы (скорость литья) для последних выше, чем для гипсовых [1]. В формах обеспечивается двухсторонний набор массы. Заполнение формы формуемой смесью осуществляется в положении "днище сверху". При заполнении формы массой может применяться непродолжительная вибрация. При этом смесь, заполняющая стенки формы (минимальная толщина изделия), может характеризоваться как меньшим содержанием зернистого заполнителя (20-25 мас.%), так и пониженным значением его dmax (например, 200 мкм) по сравнению с массой для донной части изделия. Для этой части изделия указанные показатели могут составлять, например, 30-35 мас.% и 400 мкм соответственно.

Продолжительность набора массы в зависимости от ряда факторов может колебаться в пределах 2-8 часов. Ускорение процесса может достигаться за счет повышения температуры до 30-40°С как исходной формовочной системы, так и формы в процессе набора массы. С учетом того, что на стадии извлечения отливки наиболее проблематичен дефект "провал днища", разборка формы преимущественно осуществляется в положении "днище снизу". Общая схема процесса литья и последовательность операций показаны на рисунке. Для беспрепятственного извлечения сердечника в форме предусмотрена система, позволяющая избежать эффекта вакуума. Для этой цели можно применять и проницаемые покрытия сердечника (например, ткань). Сушка извлеченной отливки, характеризующаяся исходной влажностью 5-6%, осуществляется в положении "днище снизу". Первая стадия сушки (подвялка) осуществляется на протяжении 1-2 суток при комнатных условиях, вторая - в сушильных агрегатах при температуре до 150°С. После сушки осуществляется зачистка отливки и устранение возможных поверхностных дефектов.

Обжиг изделий осуществляется в печах (типа камерных) при конечной температуре 1100-1200°С. Перепад температур по высоте изделий не должен превышать 10-15°С. С учетом высокой термостойкости кварцевой керамики скорость нагрева в печи может достигать до 100-150°/час. Охлаждение - не регламентировано.

Для автоклавного способа соблюдаются все технологические параметры, рассмотренные выше. В последующем высушенная отливка с влажностью менее 0,1% подвергается гидротермальной обработке в первом автоклаве. Параметры процесса приведены в описании ранее.

Ниже приведены примеры осуществления предлагаемого способа.

Пример 1. Отходы прозрачного кварцевого стекла в виде боя трубок с содержанием 99,75% SiO2 подвергаются одностадийному мокрому помолу в шаровой мельнице с емкостью барабана 3,2 м3. Футеровка барабана мельницы - уралитовая (78% Al2O3). Мелющие тела - такого же состава. Продолжительность помола - 9 часов. Суспензия на конечной стадии характеризуется параметрами: плотность - 1,90 г/см3, содержание частиц менее 5 мкм - 37 мас.%, крупнее 50 мкм - 10 мас.%, 5-50 мкм - 45%, температура 72°С, вязкость - 11°ε. Полученная суспензия переливается в стабилизатор (нержавеющая сталь) емкостью 1 м3 и подвергается механическому перемешиванию на протяжении 12 часов. В эту суспензию без добавки воды вводят зернистый заполнитель на основе кварцевого стекла с диаметром частиц 100-400 мкм в количестве 20 мас.% от массы суспензии (на сухое вещество). Осуществляется механическое перемешивание на протяжении 8 часов. Готовая формовочная смесь характеризуется 30-процентным содержанием частиц 50-400 мкм и плотностью 1,95 г/см3. Для литья применяют гипсовую форму с двухсторонним набором массы. Продолжительность набора массы - 6 часов. Первичную сушку (подвялку) осуществляют при комнатных условиях (22-25°С) на протяжении 1 суток. В дальнейшем сушку осуществляют в камерной сушилке при температуре 130±10°С на протяжении 8 часов. Обжиг осуществляют в газовой печи при конечной температуре 1150°С с выдержкой 2 часа. Усадка после обжига ≤0,1%. Пористость материала - 11,5±0,5%, предел прочности при изгибе - 28 МПа.

Пример 2. Отливки, полученные по примеру 1, подвергают гидротермальной обработке в автоклаве емкостью 10 м3 при параметрах: давление 0,8 МПа, температура - 174°С, продолжительность выдержки - 8 часов. Рабочая среда - пары воды и аммиака при концентрации последнего 15%. После автоклавной обработки изделия подвергают сушке при 110°С на протяжении 2 часов. Пористость материала - 12±0,5%. Предел прочности при изгибе - 24 МПа. Усадка отсутствует.

Пример 3. В литейную систему, полученную по примеру 1, вводится добавка реотана (0,05 мас.%). Этим достигается понижение вязкости на 20-30%. Показатель пористости материала - 10,5±0,5%, σизг - 32 МПа.

Пример 4. На основе литейной системы, полученной по примеру 1, в процессе заполнения формы на протяжении 5 минут ее подвергают вибрации с амплитудой 1-2 мм. В процессе набора массы форму подогревают нагретым воздухом до 30-40°С. Процесс набора массы сокращается до 3,5 часов. Пористость материала - 10,5%.

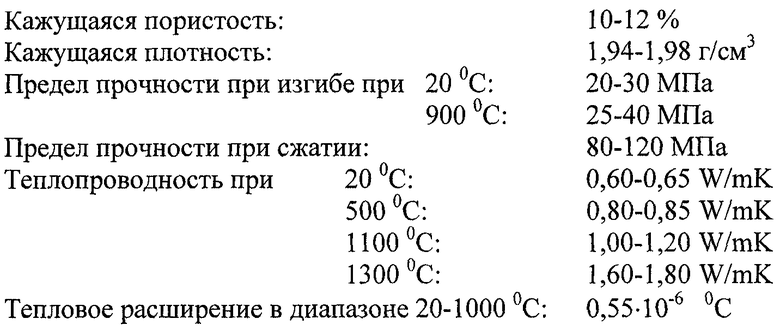

Ниже приведены обобщенные свойства кварцевой керамики в тиглях, полученных по данному изобретению (примеры 1-4).

Источники информации

1. Способ изготовления композиционного материала с содержанием не менее 99% SiO2 и его применение //Заявка 10114484 Германии. МПК С 04, В 35/14, Heraeus Quarzglas GmbH. Заявл.24.03.2001. Опубл.17.10.2002.

2. Пивинский Ю.Е., Ромашин А.Г. Кварцевая керамика. - М.: Металлургия, 1974, 264 с.

3. Пивинский Ю.Е. Керамические и огнеупорные материалы. Избранные труды. Том II. - Санкт-Петербург: Стройиздат, СПб, 2003, 688 с.

4. Пивинский Ю.Е. Теоретические аспекты технологии керамики и огнеупоров. Избранные труды. Том I. - Санкт-Петербург: Стройиздат СПб, 2003, 544 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМОБЕТОННЫХ КВАРЦЕВЫХ СТАЛЕРАЗЛИВОЧНЫХ ОГНЕУПОРОВ | 1998 |

|

RU2153481C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИГЛЕЙ | 2007 |

|

RU2323195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОГО СТАЛЕРАЗЛИВОЧНОГО ОГНЕУПОРА | 1997 |

|

RU2122534C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ СТАЛЕРАЗЛИВОЧНЫХ ОГНЕУПОРОВ | 1997 |

|

RU2109714C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВЫХ ТИГЛЕЙ | 2006 |

|

RU2333900C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| Способ упрочнения изделий из кварцевой керамики | 2017 |

|

RU2667969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ СТАЛЕРАЗЛИВОЧНЫХ ОГНЕУПОРОВ | 2005 |

|

RU2272012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

Изобретение относится к огнеупорной промышленности. Предложен способ изготовления крупногабаритных квадратных тиглей на основе кварцевого стекла, применяемых в технологии получения "солнечного" кремния. На основе кварцевого стекла (SiO2>99,5%) мокрым измельчением получают высококонцентрированные суспензии плотностью 1,88-1,92 г/см3, подвергают их стабилизации, вводят зернистый заполнитель (50-400 мкм) в количестве, обеспечивающем его содержание в формовочной системе в пределах 25-35%. Формование отливок тиглей осуществляют в пористых формах. При этом заполнение осуществляется при положении формы "днище сверху", а разборка формы и извлечение отливки при положении "днище снизу". Упрочнение достигается спеканием при 1100-1200°С или гидротермальной обработкой при температурах 150-200°С с продолжительностью выдержки 4-12 часов. Техническая задача изобретения - получение высокоплотного и равномерного по свойствам состояния материала на стадии формования с пористостью ниже 13%. 1 н. и 5 з.п. ф-лы, 5 ил.

| DE 10114484 A1, 17.10.2002.ПИВИНСКИЙ Ю.Е | |||

| и др | |||

| Кварцевая керамика | |||

| - М.: Металлургия, 1974, с | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

2005-11-20—Публикация

2004-11-01—Подача