Изобретение относится к способу и аппаратурному оформлению процессов кратковременной тепловой обработки и/или закалки сыпучих материалов и может быть использовано на стадии термохимической активации в производстве катализаторов, носителей, адсорбентов, осушителей, наполнителей, керамики, магнитных материалов, неорганических пигментов, твердых электролитов, лекарственных и косметических препаратов и т.д., проведения процессов сушки/охлаждения в химической, пищевой, деревообрабатывающей промышленности и др.

Известен способ активации кристаллических кислородсодержащих соединений путем быстрого нагрева со скоростью сотни и тысячи град/мин частиц порошка за счет их контакта с потоком газообразного, например дымовые газы, или твердого теплоносителя (метод термохимической активации /ТХА/ (а.с. СССР №517564, C 01 F 7/30, 1975; а.с. СССР №967028, C 01 F 7/02, 1981; пат. РФ №2064435, C 01 F 7/44, 1994). В результате такого нагрева образуются продукты разложения, обладающие ценными химическими свойствами. При этом для фиксации аморфного состояния проводят охлаждение-закалку продуктов активации на выходе из горячей зоны. Недостатками этого способа являются запыленные газовые выбросы, содержащие вредные примеси (NOx, SOx, CO, углеводороды), загрязнение исходных веществ за счет примесей в топливе и продуктов его неполного сгорания, относительно высокая длительность процесса охлаждения-закалки (10 мин до температуры 60°С), а также низкая эффективность использования энергии теплоносителей, следствием чего являются высокие удельные энергозатраты.

Схожим способом термообработки исходного сыпучего материала является его нагрев при движении по нагретой поверхности вибрационного желоба в поле радиационных газовых горелок при температуре 400-600°С в течение 5-30 с (а.с. СССР №528733, C 01 F 7/44, 1973). Нагрев за счет теплопередачи при контакте частиц исходного материала с горячим металлом является более эффективным по сравнению с нагревом частиц при контакте между собой или при конвективном теплообмене при движении в потоке горячего газа. Недостатком известного способа является относительно невысокая скорость движения материала по желобу и затруднения в обеспечении равномерного распределения сыпучего исходного материала по нагретой поверхности при движении по желобу за счет вибрационного движения последнего. Эти недостатки становятся непреодолимыми при попытке увеличить размеры желоба, чтобы достигнуть производительности более 2 кг/час.

Схожим техническим решением устройства является установка (пат. РФ №2115634, С 04 В 35/52, 20.07.1998) для термоударной обработки сыпучих материалов, содержащая емкость для исходного материала, нагреватели и привод вращения, а также способ термоударной обработки сыпучих материалов, включающий загрузку, распределение и перемещение по нагретой поверхности исходного материала, частицы которого при этом находятся в относительном перемещении и контакте, сход готового продукта в накопитель.

В качестве прототипа принята установка и способ термоударной обработки сыпучих материалов (пат. РФ №2186616, 7 B 01 J 8/10, 10.08.2002).

Изобретение по прототипу решает следующие задачи: регулирование расхода сыпучего материала; упорядоченное, с плотным контактом, его распределение по нагретой поверхности; увеличение скорости нагрева сыпучего материала; быстрое охлаждение-закалка продукта термообработки для фиксации его метастабильной структуры; повышение производительности; уменьшение энергозатрат.

Перечисленные задачи решаются способом термоударной обработки сыпучих материалов, включающим загрузку, распределение и перемещение по нагретой поверхности исходного материала, частицы которого при этом находятся в относительном перемещении и контакте; сход готового продукта в накопитель. При этом, после загрузки исходный материал перемешивают и одновременно подогревают, затем дозируют, равномерно распределяют и перемещают по вращающейся и нагретой до температуры 100-1500°С поверхности, отбирают и отводят из установки перегретый пар и в момент схода с нагретой поверхности продукт закаливают.

Относительное перемещение материала и контакт его частиц с нагретой поверхностью осуществляют в результате действия центробежных сил, а время контакта и силу прижатия материала к нагретой поверхности регулируют путем изменения скорости ее вращения. При этом обеспечивают эффективный нагрев частиц исходного материала посредством теплопередачи при контакте последних с тарелью. Дополнительное к силе тяжести прижатие частиц за счет центробежных сил увеличивает плотность их контакта с нагретой рабочей поверхностью тарели и улучшает процесс теплопередачи. Такой метод нагрева позволяет увеличить скорость относительного движения частиц исходного материала, а значит и производительность процесса. При этом термоудар частиц с размерами около 100 мкм до температуры 350°С при движении по тарели, нагретой до 1000°С, завершается за 0,4÷0,8 с. При использовании более мелких частиц исходного материала, <100 μк, процесс их нагрева происходит быстрее. Если необходимо усилить контакт частиц с нагретой поверхностью тарели, то это достигается увеличением скорости ее вращения. В случае же более крупных частиц исходного материала, >100 мкм, увеличение времени их контакта с нагретой поверхностью тарели достигают уменьшением скорости ее вращения.

Закалку в момент схода продукта с нагретой поверхности осуществляют за счет контакта с охлаждаемой боковой поверхностью установки, охлаждение поверхности производят принудительно. Продукт охлаждают до температуры не более 150°С за время не более 5 с. Процесс нагрева-закалки сыпучего материала осуществляют в течение 0,5-5,0 с. Перемешивание исходного материала осуществляют за счет передачи момента вращения от привода тарели, скорость перемешивания исходного материала регулируют путем изменения передаточного числа привода. Отбор пара осуществляют в зоне тарели с максимальным давлением перегретого пара. При дозировании сыпучего материала изменяют площадь дозирующего зазора. С изменением числа оборотов тарели при дозировании расход сыпучего материала остается постоянным.

Задачи по прототипу решаются на установке для термоударной обработки сыпучих материалов, которая включает вертикальный вал с приводом вращения и с закрепленной на нем тарелью, установленный в корпусе; емкость для исходного материала, в нижней части которой установлен регулятор расхода материала; кожух для сбора продукта - накопитель. При этом установка снабжена нагревателями, системой отбора перегретого пара, системой охлаждения-закалки продуктов термоударной обработки, а рабочая (верхняя) поверхность тарели выполнена конической или с кривизной, обеспечивающей расширение кверху.

Нагреватель тарели может быть расположен под тарелью, закреплен на тарели или расположен над тарелью. В качестве источников тепла используют электрические нагреватели, газовые или иные топливные горелки. Нагреватель тарели установлен в теплоизолированном основании корпуса установки. Перемещаемая в осевом направлении верхняя часть теплоизолированного корпуса установки образует с рабочей поверхностью тарели щель, переходящую в зону охлаждения. Зона охлаждения продуктов термоударной обработки выполнена в виде полости, образованной боковыми поверхностями корпуса и основания установки. Боковые поверхности корпуса и основания подвергают принудительному охлаждению. Зона охлаждения соединена с полостью кожуха для сбора продукта. Боковая поверхность корпуса установки выполнена конической или профилированной иным образом с сужением к низу. Регулятор расхода исходного материала выполнен в виде подвижной в осевом направлении втулки, взаимодействующей с конической или профилированной иным образом частью вала, переходящей в загрузочную поверхность тарели. Емкость для исходного сыпучего материала снабжена нагревателем. Щель между тарелью и верхней частью корпуса соединена с полостями отбора перегретого пара и нагрева стенок емкости для исходного продукта.

Осевое перемещение регулятора расхода обеспечивает изменение площади зазора между нижним торцом втулки и конической частью вертикального вала и, тем самым, регулирование расхода исходного сыпучего материала.

Боковая поверхность основания и боковая поверхность корпуса образуют между собой полость охлаждения, для чего они снабжены системой подвода охлаждающей жидкости. Полость охлаждения переходит в коническую полость кожуха для сбора продукта.

К основным недостаткам известного решения следует отнести следующие:

1. Предварительную сушку сырого сыпучего материала в емкости и его обработку термоударом на тарели проводят друг за другом в две пространственно разделенные стадии.

2. Место подачи сыпучего материала на тарель в центре не является оптимальным, так как в этой зоне материал многослоен, а зона его растекания тонким слоем находится ближе к периферии тарели, вследствие чего площадь тарели используется неэффективно.

3. Способ обработки сыпучих материалов ведут в поле действия центробежных сил, которые используются неэффективно. Центробежные силы обеспечивают, во-первых, перемещение частиц с их растеканием по тарели и, во-вторых, плотный контакт частиц с нагретой поверхностью. При этом вектор гравитационных сил частиц (их вес) намного меньше вектора центробежных сил и практически не оказывает существенного влияния на создание плотного контакта частиц к поверхности. Предложена сложная конструкция тарели - коническая либо криволинейная с расширением кверху.

4. При таком способе использования действия центробежных сил система обработки материала не обладает технологической гибкостью, так как конфигурация тарели рассчитана на обработку частиц определенных размеров, например определенному размеру частиц задано соответствующее время контакта и их скорость перемещения по тарели. Если перерабатывать материал с частицами большего размера, то требуется большее время контакта, т.е. увеличения длины пути перемещения по тарели. А поскольку диаметр тарели неизменный (по прототипу 1 м), то остается вариант торможения частиц снижением числа оборотов. В свою очередь, это приведет к уменьшению центробежных сил и снижению силы прижатия к поверхности, кривизна которой на эти перемещения частиц не рассчитана и т.п. Иными словами, регулировать режим обработки частиц на одной тарели заданной формы можно только в узких пределах.

5. Скорость вращения тарели, выполненной с расширением кверху, можно менять лишь в узких пределах также по следующей причине. Время движения исходного материала по тарели по прототипу тем больше, чем меньше скорость вращения тарели. Однако при малых оборотах центробежные силы оказываются недостаточными для преодоления силы тяжести. Это приводит к скапливанию обрабатываемого материала в центральной части тарели. Например, при скорости вращения менее 90 об/мин частицы гидраргиллита размером более 80 мкм не могут преодолеть коническую тарель с углом наклона образующей 30° к горизонтали. При больших оборотах исходный материал наоборот преодолевает тарель слишком быстро, не успевая нагреться до требуемой температуры. Например, при скорости вращения более 130 об/мин частицы гидраргиллита размером более 80 мкм преодолевают такую же тарель диаметром 1 м за время, не превышающее 0,5 с, что недостаточно для осуществления глубокого химического превращения.

6. Перемещение по узкой щели над тарелью порошковых частиц способствует уносу более мелких из них с парами влаги, что осложняет в дальнейшим стадию их утилизации в условиях конденсации влаги.

7. Предложенное по прототипу устройство является сильно инерционным по нагреву/охлаждению. При наличии усиленной теплоизоляции корпуса и больших габаритах тарели (диаметр 1 м, толщина 1 см) время нагрева тарели от 20 до 300°С составляет около 1 часа при мощности нагревателей около 50 кВт. В случае остановки устройства по прототипу его вскрытие для технологических работ возможно лишь после охлаждения тарели, выполняемого в течение нескольких часов. При этом процесс нагрева/охлаждения должен проводиться при вращении тарели во избежание образования перекоса ее материала.

Изобретение решает задачу повышения эффетивности импульсной тепловой обработки сыпучих материалов.

Предлагаемое изобретение для осуществления процесса термоударной обработки порошковых сыпучих материалов практически исключает большинство имеющихся в прототипе и аналогах недостатков за счет выбора более оптимального способа переработки с достижением тех же результатов, но при более низких температурах, что дает возможность применения для вращающейся нагретой поверхности широкого класса жаропрочных и коррозионностойких материалов и упрощение конструкции устройства - центробежного активатора. Кроме того, становится возможным перерабатывать в одну стадию как сухие сыпучие материалы, так и влажные. Это делает процесс переработки экономически выгодным и конкурентоспособным. Поскольку процесс обработки влажного материала несколько сложнее переработки сухого, то дальнейшее изложение приведено применительно к влажному материалу, при этом переработка сухого проще и возможна по этому же способу и на этом же устройстве, но по специально подобранным режимам.

Задача решается предлагаемым способом и устройством для его осуществления.

Способ импульсной тепловой обработки сыпучих материалов включает стадии испарения поверхностной влаги, быстрого нагрева до требуемой температуры и последующего охлаждения с осуществлением подачи частиц на нагретую свыше 100°С вращающуюся поверхность, контакт частиц с нагретой поверхностью осуществляют действием центробежных сил, время контакта и силу прижатия частиц к поверхности регулируют путем изменения скорости ее вращения, а стадию закалки частиц осуществляют на поверхности холодильника путем быстрого их охлаждения и сбора готового продукта в накопителе. Обработку движущихся частиц сыпучего материала ведут на вращающейся вертикальной цилиндрической или конической нагретой поверхности, на которой стадии испарения избыточной влаги и нагрева до требуемой температуры совмещены, время движения материала по нагретой поверхности под действием силы тяжести контролируют силой трения, силу трения регулируют путем изменения скорости вращения.

Сыпучий материал с влажностью более 5,0 мас.% подают в виде экструзионных гранул. Процесс термоудара осуществляют на внутренней поверхности вертикального вращающегося барабана цилиндрической или конической формы с подачей материала на его торец сверху. Время движения обрабатываемого материала по вращающейся нагретой поверхности увеличивается при повышении скорости вращения. Увеличение производительности активатора при заданном времени контакта осуществляют за счет увеличения диаметра барабана с одновременным снижением скорости его вращения. В зависимости от диаметра барабана, выбранного по производительности, исходный материал подают на один или несколько секторов распределительного кольца сверху, количество которых зависит от площади растекания материала по поверхности барабана, без накладки площадей растекания друг на друга. Стадию закалки частиц осуществляют на поверхности холодильника, расположенного ниже барабана, путем быстрого их охлаждения за время не более 3 с до температуры не более 150°С. Суммарное время обработки материала на всех стадиях составляет не менее 1 с.

Способ термоударной обработки порошковых сыпучих материалов включает подачу влажного материала со степенью влажности до 20 мас.%, удаление поверхностной влаги с частиц с одновременным проведением стадии термоудара на нагретой свыше 100°С вращающейся поверхности; последующую быструю закалку продукта путем его охлаждения до температуры не более 150°С за время не более 3 с и сбор готового продукта в накопитель. Требования для выполнения этапов этого способа следующие:

1. Влажный материал подают в активатор в виде экструзионных слабопрочных микрогранул диаметром до 3 мм, приготовленных любым из известных способов (например, экструзией, используя для этого червячный экструдер). Гранулы поступают на нагретую вращающуюся поверхность по желобу в режиме разорванной струи (во избежание затора при движении из-за сводообразования).

2. Контакт влажных гранул с поверхностью, нагретой до температур порядка 600-700°С, приводит к мгновенному их нагреву и разрыву парами испаряющейся с частиц поверхностной влаги, потому что сила связи (аутогезия) между частицами в гранулах посредством поверхностной влаги и некоторым их уплотнением при экструзии непрочная. Известно, что в промышленных аппаратах при движении сыпучего материала по нагретой поверхности (в контактных теплообменниках с движущимися слоями теплоносителя и др.) минимальное время теплообменных процессов значительно меньше времен контакта в этих аппаратах. Так, например, для речного песка с диаметром частиц 100 мкм, движущихся по нагретой поверхности, минимальное время их нагрева составляет около 0,07 с, при диаметре 2 мм - 2,8 с. Величины такого же порядка получены и для других сыпучих материалов. А поскольку большинство порошковых материалов в прототипе и предлагаемом изобретении имеют частицы размером 0-150 мкм, то испарение с них поверхностной влаги будет практически мгновенным. Если же время испарения соизмеримо со временем обработки термоударом, то можно отрегулировать процесс скоростью вращения. Как показали опыты, проведенные в Институте катализа, для разрушения гранул диаметром до 2-3 мм оказалось достаточным внешнего воздействия в форме их падения с некоторой высоты из желоба на раскаленную вращающуюся поверхность. При этом длительность процесса испарения и термоудара составляет около 1 с.

Таким образом, данный прием позволяет проводить непрерывную наработку влажного материала в одну стадию с термоударом.

3. Для реализации стадии термоудара в заданных оптимальных условиях разработан и проверен экспериментально на горячем стенде следующий способ. В его основе лежит, как и в прототипе, обработка частиц на вращающейся нагретой поверхности в поле действия центробежных и гравитационных сил с той разницей, что определяющее влияние при движении частиц по нагретой поверхности оказывают гравитационные силы, а центробежные силы обеспечивают создание сил трения о поверхность, которые регулируют скорость движения порошка, т.е. время контакта. При этом вес порошковых материалов не зависит от форм поверхностей контакта, а центробежные силы, действующие всегда в одном направлении, перпендикулярно оси вращения, при таких контактах практически одинаковы. Отсюда следует, что реализовать такое разложение сил возможно не на горизонтальной, а на вертикальной поверхности вращения в форме цилиндра - барабана соответствующей высоты с подачей частиц на внутреннюю его поверхность с верхнего торца. При этом, так как центробежные силы действуют перпендикулярно к поверхности и соизмеримы с весом частиц, то силу их прижатия к барабану и скорость сползания легко регулировать скоростью вращения барабана, и центробежная сила, определяющая время контакта частиц, постоянна для любой цилиндрической поверхности.

Действительно, по определению центробежная сила равна Fц=mω2r, где m - масса частицы, ω - ее угловая скорость (частота вращения) и r - радиус окружности барабана. Если величины Fц и m постоянны, то при увеличении r, при прочих равных условиях, следует уменьшить величину ω=2πn, т.е. уменьшить число n оборотов барабана в единицу времени.

Таким образом, использование центробежных сил не в противовес к гравитационным приводит к положительному качеству - при увеличении диаметра барабана с одновременным уменьшением скорости его вращения действие на частицы гравитационных и центробежных сил остается одинаковым. Следовательно, увеличение производительности центробежных активаторов зависит только от размеров барабана и числа его оборотов и, чем больше диаметр барабана, тем число его оборотов будет меньше, что конструктивно является достаточно надежным решением. При этом возможны гибкое регулирование процессом и переработка сыпучих материалов в широком диапазоне параметров. Ограничением при выборе размеров барабана может быть площадь его поверхности, необходимой для передачи расчетного количества тепла от нагревателей, а также возможность их размещения в габаритах барабана.

4. В зависимости от диаметра барабана, выбранного по производительности активатора, материал подают равномерно на один или несколько его секторов в верхней части барабана. В случае нескольких точек подачи каждая струя частиц, сползая по поверхности по винтовой линии, при сходе с кромки барабана разбрасывается по поверхности закалочного холодильника по секторам определенной длины. При этом не должно быть накладки площадей этих секторов друг на друга, что гарантирует отсутствие их накладки при растекании по поверхности барабана. Этим самым определяется количество точек подачи порошка на входе.

5. В прототипе выделяющиеся из частиц пары влаги перемещаются по щели вдоль тарели, поглощают тепло от электронагревателя, в случае его расположения сверху, и в виде перегретого пара отводятся из установки, что не экономично с точки зрения энергозатрат. Кроме того, с перегревом паров увеличивается их скорость, вследствие чего происходит унос с парами мелких частиц, что вызовет осложнение с их отделением на стадии очистки и конденсации паров и их повторного использования (из-за вторичного насыщения влагой).

6. Барабан, конструкция которого чрезвычайно проста, можно изготовить из тонколистового материала, который быстро нагревается (что важно при пуске активатора) и также быстро охлаждается при остановках устройства. Материалом может быть любая жаростойкая нержавеющая сталь типа 1Х18Н9Т и в случае его износа возможна быстрая замена барабана.

7. После схода с нагретой поверхности продукт закаливают за счет контакта с поверхностью холодильника, охлаждение которой регулируется подачей хладагента. Продукт охлаждают до температуры не более 150°С за время не более 3 с.

8. Суммарный процесс испарения-нагрева-закалки частиц сыпучего материала осуществляют в широком диапазоне времен. Возможна как кратковременная обработка в течение 0,5-1,0 с, так и более продолжительная, более 1 с. При этом регулирование температуры по зонам осуществляют термопарами, установленными в зоне нагревателей, накопителе продукта, входе-выходе хладагента и на выходе пара.

Реализацию предлагаемого способа ведут в устройстве для импульсной тепловой обработки сыпучих материалов - центробежном активаторе для термоударной обработки сыпучих материалов, состоящем из теплоизолированного корпуса с крышкой, с вертикальным вращающимся от электропривода валом, с закрепленной на нем нагреваемой от нагревательных элементов поверхностью, с узлом подачи на нее дозированного исходного материала и с отводом водяного пара, а также включающее закалочный холодильник и накопитель в нижней части корпуса, при этом на вращающемся вертикальном валу, закрепленном на крышке в подшипниках с охлаждаемым корпусом, снизу на консоли закреплен пустотелый барабан с распределительным кольцом сверху, между кольцом и барабаном имеется зазор, в зону которого через один или несколько наклонных желобов подают исходный сыпучий материал.

Нагревательные элементы могут быть расположены снаружи и/или внутри барабана.

Распределительное кольцо может быть меньше диаметра барабана на величину зазора в 2-5 мм и имеет угол наклона к горизонтали от 0 до 30° с уклоном в сторону барабана.

Барабан, распределительное кольцо и ступица вала могут быть неподвижно соединены ребрами, образуя тем самым жесткий узел.

Поверхность закалочного холодильника может быть коническая с уклоном к низу или цилиндрическая с коническим раструбом сверху.

Закалочный холодильник внутри может быть разделен глухими горизонтальными перегородками по высоте на две или более секций со штуцерами ввода-вывода хладагента в каждую секцию.

Поверхность холодильника может быть по всей высоте внутри камеры защищена параллельным экраном.

Стенка накопителя может является продолжением внутренней стенки холодильника, защищена снаружи теплоизоляцией и имеет зазор между стенками для исключения теплопроводности между их стенками.

Снаружи стенки накопителя может быть расположено распределительное кольцо с отверстиями, выходящими в накопитель, при этом сверху отверстия прикрыты ограждающим козырьком.

Под крышкой может быть установлен патрубок, соединенный с вентилятором для отвода перегретого пара.

Напротив патрубка может быть установлен штуцер с регулирующим клапаном для подсоса воздуха с целью частичного охлаждения вала и/или для регулирования давления в объеме активатора.

В нижней зоне накопителя может быть расположено дозирующее устройство с приводом, перекрывающее его сечение.

В качестве источников тепла используют электрические нагреватели - ТЭНы, которые установлены в теплоизолированном корпусе. Узел закалки - охлаждения горячих продуктов обработки выполнен в виде цилиндрического закалочного холодильника, состоящего из одной или более камер охлаждения с индивидуальной регулируемой подачей хладагента в каждую камеру. Узел накопителя является продолжением корпуса холодильника, между которыми имеется кольцевая щель 3-5 мм для исключения перетока тепла (холода) между корпусами холодильника и накопителя. При отсутствии такого зазора возможно охлаждение верхней части накопителя и налипания на ней частиц. В цилиндрическом корпусе накопителя материала снаружи установлено распределительное кольцо с отверстиями, выходящими в его зону.

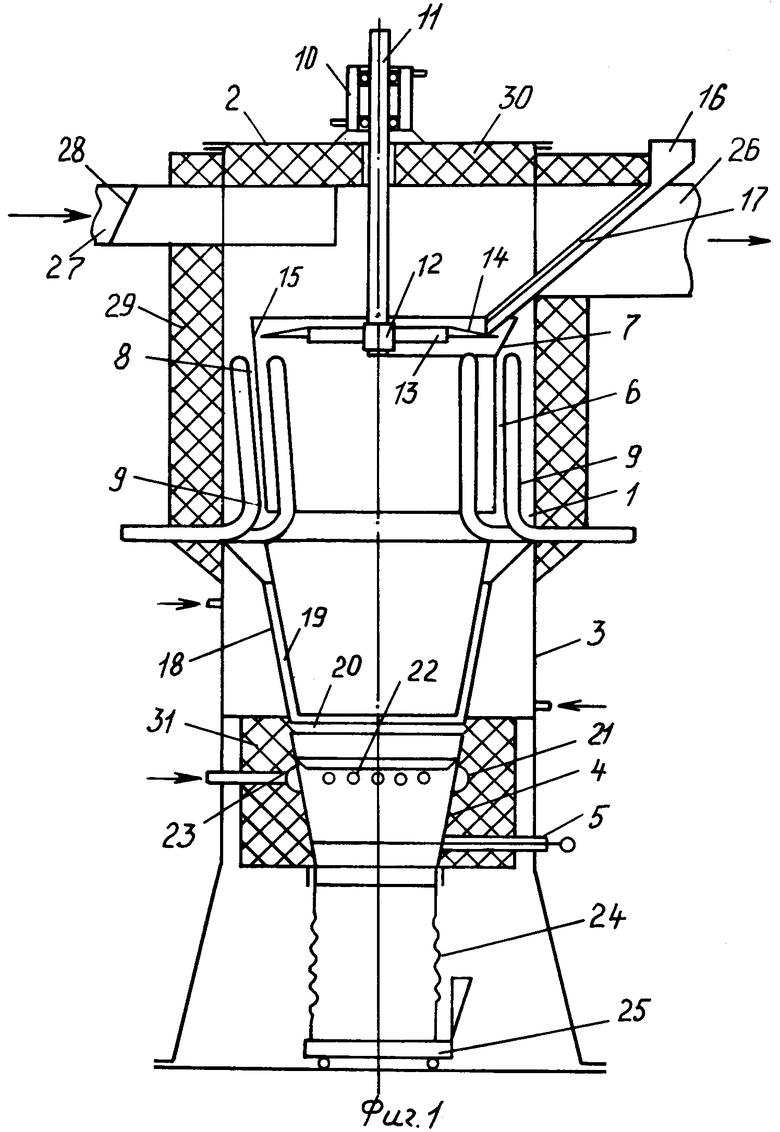

Предлагаемый способ обработки сыпучих материалов термоударом реализуется в устройстве для импульсной тепловой обработки сыпучих материалов - центробежном активаторе, показанным на фиг.1 для двух вариантов конструкции - слева от оси с коническим вращающимся барабаном 8, справа - с цилиндрическим 6. Активатор состоит из корпуса 1 со съемной крышкой 2, закалочного холодильника 3, накопителя 4 с запорным устройством типа шибера 5, закрепленного снизу на консоли пустотелого вращающегося цилиндрического барабана 6 с конической отбортовкой 7 или конического барабана 8, снаружи и/или внутри которых (показаны пунктиром) установлены нагреватели - ТЭНы 9. На крышке активатора 2 закреплен в охлаждаемом корпусе 10 с подшипниками вращающийся от электропривода (на чертеже не показан) вал 11, на нижнем конце которого на ступице 12 с помощью ребер 13 закреплено распределительное кольцо 14. Между барабаном 6, 8 и кольцом 14 имеется зазор 15, через который сыпучий материал, поступающий на распределительное кольцо 14 по желобу 16 с крышкой 17, отбрасывается на вращающийся барабан 6, 8. Под барабаном 6, 8 с ТЭНами размещен закалочный холодильник 3, состоящий из одной или нескольких камер, разделенных глухими горизонтальными перегородками (на чертеже показана одна камера). Каждая камера имеет штуцеры ввода-вывода хладагента. С внутренней полости холодильник по всей высоте защищен металлическим параллельным экраном 18, установленным с зазором 19 в 5-7 мм для свободного сползания частиц по поверхности холодильника 3. Ниже холодильника 3 с зазором 20 установлен накопитель 4, скрепленный снаружи с холодильником ребрами, на внешней стороне которого расположен распределительный коллектор 21 с отверстиями 22 и с патрубком ввода воздуха. Отверстия защищены отбойным ограждающим козырьком 23. К накопителю прикрепляется съемная тара 24 (полиэтиленовый мешок или др.), которую устанавливают на напольные весы 25. В верхней части корпуса 1 установлен патрубок 26 для отвода перегретого пара вентилятором. Напротив него установлен патрубок 27 с регулируемой заслонкой 28 для подачи на вал 11 воздуха для его дополнительного охлаждения. Снаружи корпус 1 покрыт теплоизоляцией 29, крышка 2 теплоизоляцией 30 и накопитель 4 теплоизоляцией 31.

Установка работает следующим образом. Вначале заполняют хладагентами закалочный холодильник 3 и корпус подшипника 10, закрепляют снизу тару 24. Далее барабан 6, 8 прогревают ТЭНами 9 до заданной температуры. Затем включают электропривод вала 11, включают вентилятор на выходе для отвода пара, задают расчетное число оборотов и подают с разрывом струи по желобу 26 на вращающееся распределительное кольцо 14 гранулы влажного сыпучего материала, который под действием центробежной силы сходит с кольца 14 через зазор 15 на внутреннюю вращающуюся поверхность барабана 6, 8. При этом частицы материала под действием центробежной силы прижимаются к внутренней поверхности барабана и совершают вращательно-поступательное движение вниз в радиальном направлении, совершая при этом траекторию по поверхности в виде винтовой линии. На частицы в вертикальном направлении действуют гравитационная сила и сила трения, которая регулируется центробежной силой (числом оборотов) и задает скорость сползания частиц по поверхности, реализуя тем самым заданное время контакта. При отрыве с нижней кромки барабана порошок сохраняет приобретенную окружную составляющую скорости и падает на коническую поверхность закалочного холодильника 3. Выделяющийся из частиц влажный пар отводят через центральное отверстие распределительного кольца 14 и далее через патрубок 26.

При дальнейшем сползании материала по поверхности закалочного холодильника 3, температуру которого регулируют хладагентом путем интенсивного теплоотвода сначала на верхней камере (в режиме кипения хладагента), и если потребуется, то в последующих камерах происходит охлаждение материала до требуемой температуры.

Зона накопителя материала 4 является продолжением зоны холодильника 3, между которыми имеется разрыв 20 (3-5 мм) для исключения захолаживания от холодильника верхней части накопителя и налипания частиц в этой зоне. Далее продукт оседает в накопителе 4 на шибере 5 (который закрыт) и по мерее накопления ссыпается в тару 24. После наполнения тары материалом до определенного веса, который фиксируют напольными весами 25, сечение накопителя 4 перекрывают шибером 5 на период замены тары.

Для дополнительного охлаждения вала 11 (основное охлаждение в корпусе 10) через патрубок 27 подают наружный воздух, который в зависимости от режима либо отсасывают вентилятором отсоса водяного пара, либо некоторое его количество подают принудительно в случае отвода пара через зонт. В процессе работы через отверстия 22 из коллектора 21 в ряде режимов подают сухой воздух для частичной вентиляции внутреннего объема активатора.

По предлагаемому изобретению в Институте катализа изготовлен (в упрощенном варианте) экспериментальный центробежный активатор для термоударной обработки сыпучих материалов (см. фото на фиг.2). Технические характеристики активатора следующие:

Исходный материал - технический гидрат глинозема Al (ОН)3

Фракционный состав - 0-150 мкм

Диаметр цилиндрического барабана - 200 мм

Высота барабана - 350 мм

Максимальный расход (при подаче в 1 точку) до 5-6 кг/ч

Максимальная температура в камере - 700-800°С

Мощность нагревателя (из 4-х ТЭНов) - 6 кВт

Мощность электродвигателя пост. тока - 0,8 кВт

Обороты барабана - 60-100 об/мин

Закалочный холодильник - 3-камерный - водяной.

Изобретение иллюстрируется следующими примерами.

Пример 1. Влажный порошок технического гидрата глинозема Al(ОН)3 (гидраргиллита) с размером частиц 0-150 мкм и степенью влажности 17 мас.% после червячного экструдера в виде гранул 2-3 мм подают непрерывно по наклонному желобу на торец вращающегося барабана, нагретого до температуры 650°±10°С. Порошок подают на распределительное кольцо в одну точку в количестве до 5 кг/час. Зазор между барабаном и распределительным кольцом составляет 5 мм. Скорость вращения вала подобрана экспериментально и составляет 90 об/мин, что обеспечивает заданное временя контакта порошка с рабочей поверхностью барабана около 1 с. Расход воды в системе охлаждения закалочного холодильника составляет 150 л/ч по 50 л/час в каждую камеру. Потребляемая установкой мощность составляет 6,8 кВт. Порошок после холодильника поступает в накопительную емкость. Количество активированного продукта в накопителе составляет около 4,2 кг, что соответствует остаточной структурной влаге в частицах около 3 мас.%. Рентгеноструктурный анализ проб порошка показывает метастабильную структуру аморфной твердой фазы с повышенной реакционной способностью частиц. Исходное вещество - гидроксид алюминия (III) - присутствует в продукте в количестве, составляющем менее 5%.

Пример 2. Аналогичен примеру 1. Отличается тем, что для переработки берут предварительно просушенный, негранулированный порошок гидраргиллита. Зазор между кольцом и барабаном составляет 2 мм. Результаты термообработки частиц такие же, что и в примере 1, содержание исходного вещества в продукте не превышает 3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2360196C2 |

| УСТАНОВКА И СПОСОБ ТЕРМОУДАРНОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2186616C1 |

| УСТАНОВКА И СПОСОБ ТЕРМОУДАРНОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2343970C1 |

| УСТРОЙСТВО ДЛЯ ОСУШЕНИЯ СЫПУЧИХ ВЕЩЕСТВ | 2020 |

|

RU2763340C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЗИРОВАННОГО ОСУШЕНИЯ СЫПУЧИХ ВЕЩЕСТВ | 2020 |

|

RU2763337C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЗИРОВАННОГО ОСУШЕНИЯ СЫПУЧИХ ВЕЩЕСТВ | 2020 |

|

RU2758021C1 |

| КИСЛОРОДСОДЕРЖАЩЕЕ ГИДРАТИРОВАННОЕ СОЕДИНЕНИЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2237019C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ C-C-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНЫ | 2006 |

|

RU2322290C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ТВЕРДОГО ШЛАКА ПРИ ОТВОДЕ ЕГО ИЗ УГОЛЬНОГО КОТЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2458997C1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

Изобретение относится к способу и аппаратурному оформлению процессов кратковременной тепловой обработки сыпучих материалов и может быть использовано в химической, пищевой, деревообрабатывающей промышленности и др. Способ импульсной тепловой обработки сыпучих материалов включает стадии испарения поверхностной влаги, быстрого нагрева до требуемой температуры, охлаждения с подачей частиц на нагретую свыше 100°С вращающуюся поверхность, контакт частиц с поверхностью осуществляют действием центробежных сил, а стадию закалки частиц осуществляют на поверхности холодильника путем быстрого охлаждения и сбора готового продукта, обработку движущихся частиц сыпучего материала ведут на вращающейся вертикальной цилиндрической или конической нагретой поверхности, на которой стадии испарения избыточной влаги и нагрева до требуемой температуры совмещены, время движения материала по нагретой поверхности под действием силы тяжести контролируют силой трения, силу трения регулируют путем изменения скорости вращения. Также имеется устройство для осуществления этого способа. Изобретение должно обеспечить упрощение управления процессом термообработки, повышение производительности и уменьшение энергозатрат по сравнению с известными способами. 2 н. и 18 з.п.ф-лы, 2 ил.

| УСТАНОВКА И СПОСОБ ТЕРМОУДАРНОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2186616C1 |

Авторы

Даты

2005-11-20—Публикация

2004-04-01—Подача