Изобретение относится к аппаратному оформлению процессов кратковременной тепловой обработки и/или закалки сыпучих материалов и может быть использовано на стадии термохимической активации в производстве катализаторов, носителей, адсорбентов, осушителей, наполнителей, керамики, магнитных материалов, неорганических пигментов, твердых электролитов, лекарственных и косметических препаратов и т.д., проведения процессов сушки/охлаждения в химической, пищевой, деревообрабатывающей промышленности и т.п.

Нагрев сыпучих материалов со скоростью более 100 градусов в минуту с последующим охлаждением-закалкой необходим во многих областях химической технологии. Например, при производстве оксидных носителей и катализаторов требуется нагрев кристаллических кислородсодержащих соединений до температуры 300oС и более. Фазовые превращения кислородсодержащих соединений непереходных и переходных металлов - гидроксидов, солей и т.п. - при их нагреве определяются особенностями двух основных физико-химических процессов: удаления функциональных групп и перехода кристаллической структуры исходного соединения в кристаллическую структуру оксида. При обычных скоростях нагрева, составляющих не более десятков град/мин, указанные процессы сопряжены. Поэтому исходная система переходит из одного малоактивного в другое малоактивное в химическом отношении состояние. Ситуация принципиальным образом меняется, если термолиз исходных соединений проводить в условиях, далеких от термодинамического равновесия. Это позволяет сформировать из кристаллических веществ качественно новые метастабильные структуры аморфной твердой фазы, характеризующиеся запасенной энергией и повышенной реакционной способностью и широко используемые при производстве продуктов химической промышленности.

Известен способ активации кристаллических кислородсодержащих соединений путем быстрого нагрева, со скоростью сотни и тысячи град/мин, частиц порошка за счет их контакта с потоком газообразного, например: дымовые газы, или твердого теплоносителя (метод термохимической активации /ТХА/,(А.с СССР 517564, кл. С 01 F 7/30, 1975, А.с. СССР 967028, кл. C 01 F 7/02, 1981, Патент РФ 2064435, кл. C 01 F 7/44, 1994). В результате такого нагрева образуются продукты разложения, обладающие ценными химическими свойствами. При этом важное значение для фиксации аморфного состояния имеет быстрое охлаждение-закалка продуктов активации на выходе из горячей зоны. Недостатками способа являются запыленные газовые выбросы, содержащие вредные примеси (NОx, SOx, CO, углеводороды), возможность загрязнения исходных веществ за счет примесей в топливе и продуктов его неполного сгорания, относительно высокая длительность процесса охлаждения-закалки (10 минут до температуры 60oС), а также низкая эффективность использования энергии теплоносителей, следствием чего являются высокие удельные энергозатраты, как правило, превышающие 5 кДж/г сырья, что на порядок больше, чем при использовании более эффективных, без существенных теплопотерь, способов нагрева твердых соединений.

Одним из таких способов эффективного нагрева кристаллических соединений является их облучение концентрированным пучком ускоренных электронов (метод электронно-лучевой активации /ЭЛА/, Патент РФ 2071934, кл. С 01 В 13/18, С 22 В 1/10, 1992), при котором происходит объемное поглощение энергии излучения веществом и ее трансформация в тепловую энергию, достаточную для протекания требуемых фазовых превращений. При использовании метода ЭЛА энергозатраты на активацию могут быть снижены до 0,5-1,0 кДж/г. Недостатками активации с использованием ускорителя электронов являются ограниченная скорость нагрева порошка, а именно не более 300 град/мин при мощности ускорителя 25 кВт, и слабая закалка продуктов, что приводит к неполной аморфизации, а также высокая стоимость соответствующих аппаратов.

Наиболее близким способом термообработки исходного сыпучего материала является его нагрев при движении по нагретой поверхности вибрационного желоба в поле радиационных газовых горелок при температуре 400-600oС в течение 5-30 с (А. с. СССР 528733, кл. С 01 F 7/44, 1973). Нагрев за счет теплопередачи при контакте частиц исходного материала с горячим металлом является более эффективным по сравнению с нагревом частиц при контакте между собой или при конвективном теплообмене при движении в потоке горячего газа. Недостатком известного способа является относительно невысокая скорость движения материала по желобу и затруднения в обеспечении равномерного распределения сыпучего исходного материала по нагретой поверхности при движении по желобу за счет вибрационного движения последнего. Эти недостатки становятся непреодолимыми при попытке увеличить размеры желоба, чтобы достигнуть производительности более 2 кг/час.

Наиболее близким техническим решением для предложенной установки и способа обработки является патент России 2115634, кл. С 04 В 35/52, 1998, включающий установку для термоударной обработки сыпучих материалов, содержащей емкость для исходного материала, нагреватели и привод вращения, а также раскрывающий способ термоударной обработки сыпучих материалов, включающий загрузку, распределение и перемещение по нагретой поверхности исходного материала, частицы которого при этом находятся в относительном перемещении и контакте, сход готового продукта в накопитель.

Изобретение решает следующие задачи: регулирование расхода сыпучего материала; упорядоченное, с плотным контактом, его распределение по нагретой поверхности; увеличение скорости нагрева сыпучего материала; быстрое охлаждение-закалка продукта термообработки для фиксации его метастабильной структуры; повышение производительности; уменьшение энергозатрат.

Задачи решаются установкой для термоударной обработки сыпучих материалов, конкретная реализация которой может включать вертикальный вал с закрепленной на нем тарелью, установленный в корпусе, емкость для исходного материала, в нижней части которой установлен регулятор расхода материала, кожух для сбора продукта, накопитель продукта, привод вращения вала; при этом установка снабжена нагревателями, системой отбора перегретого пара, системой охлаждения-закалки продуктов термоударной обработки, а рабочая (верхняя) поверхность тарели выполнена конической или с кривизной, обеспечивающей расширение кверху.

Нагреватель тарели может быть расположен под тарелью, закреплен на тарели или расположен над тарелью. В качестве источников тепла используют электрические нагреватели, газовые или иные топливные горелки. Нагреватель тарели может быть установлен в теплоизолированном основании корпуса установки. Перемещаемая в осевом направлении верхняя часть теплоизолированного корпуса установки образует с рабочей поверхностью тарели щель, переходящую в зону охлаждения. Зона охлаждения продуктов термоударной обработки выполнена в виде полости, образованной боковыми поверхностями корпуса и основания установки. Боковые поверхности корпуса и основания подвергают принудительному охлаждению. Зона охлаждения соединена с полостью кожуха для сбора продукта. Боковая поверхность корпуса установки выполнена конической или профилированной иным образом с сужением вниз. Регулятор расхода исходного материала выполнен в виде подвижной в осевом направлении втулки, взаимодействующей с конической или профилированной иным образом частью вала, переходящей в загрузочную поверхность тарели. Емкость для исходного сыпучего материала снабжена нагревателем. Щель между тарелью и верхней частью корпуса соединена с полостями отбора перегретого пара и нагрева стенок емкости для исходного продукта.

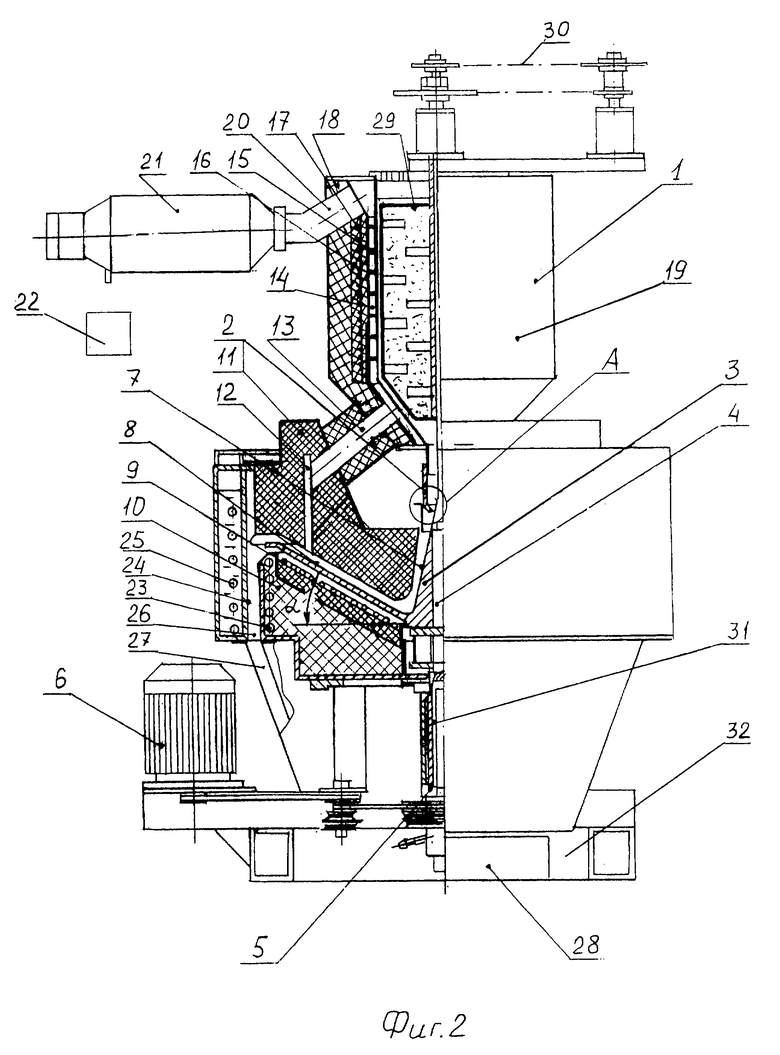

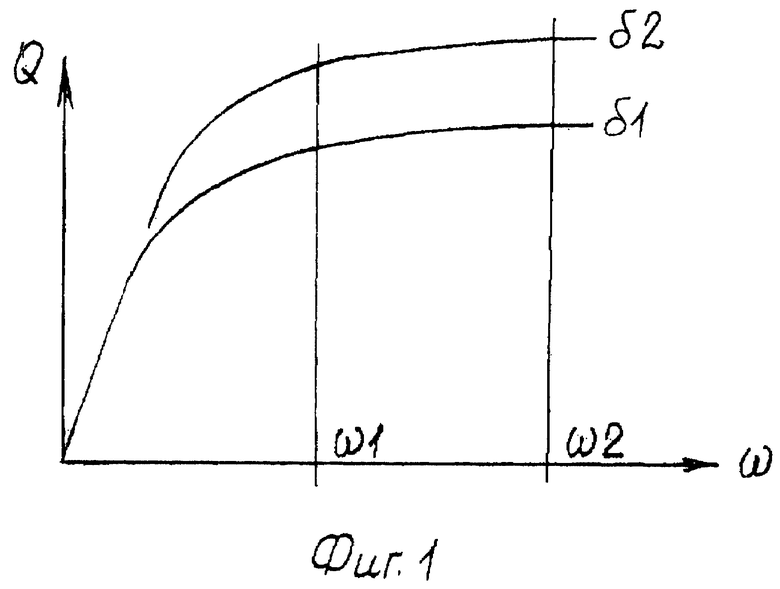

Осевое перемещение регулятора расхода обеспечивает изменение площади зазора между нижним торцом втулки и конической частью вертикального вала и, тем самым, регулирование расхода исходного сыпучего материала. Особенностью регулятора расхода является возможность предусмотреть такой зазор, при котором просыпание исходного материала через регулятор расхода осуществляется только при вращении вертикального вала и прекращается при его остановке Кроме того, определено, что расход сыпучего материала является практически постоянным в рабочем диапазоне скоростей вращения вертикального вала, что иллюстрирует фиг. 1, где Q - расход исходного материала (масса/ время); ω - скорость вращения вала (ω1<ω<ω2 - рабочий диапазон); δ - размер зазора регулятора расхода (δ2>δ1). Для обеспечения плотного контакта исходного материала с нагретой тарелью и осуществления нагрева его частиц за счет теплопередачи "металл --> частица" тарель выполнена конической. Угол α между рабочей поверхностью тарели и горизонтальной плоскостью связан с угловой скоростью ω частицы, текущим радиусом r положения частицы, т.е. расстоянием до оси вращения, коэффициентом k трения исходного материала с материалом тарели, ускорением g силы тяжести соотношением

tgα≤(ωr-kg)/(kωr+g),

которое означает, что при угле α меньшем, чем угол, определенный в соответствии с правой частью этого выражения, частицы будут перемещаться от оси в радиальном направлении.

Боковая поверхность основания и боковая поверхность корпуса образуют между собой полость охлаждения, для чего они снабжены системой подвода охлаждающей жидкости. Полость охлаждения переходит в коническую полость кожуха для сбора продукта.

Задачи решаются также способом термоударной обработки сыпучих материалов, включающим загрузку, распределение и перемещение по нагретой поверхности исходного материала, частицы которого при этом находятся в относительном перемещении и контакте, сход готового продукта в накопитель; при этом после загрузки исходный материал перемешивают и одновременно подогревают, дозируют, равномерно распределяют и перемещают по вращающейся и нагретой до температуры 100-1500oС поверхности, отбирают перегретый пар, в момент схода с нагретой поверхности продукт закаливают, относительное перемещение материала и контакт его частиц с нагретой поверхностью осуществляют в результате действия центробежных сил, а время контакта и силу прижатия материала к нагретой поверхности регулируют путем изменения скорости ее вращения. Закалку в момент схода продукта с нагретой поверхности осуществляют за счет контакта с охлаждаемой поверхностью основания установки, охлаждение поверхности производят принудительно. Продукт охлаждают до температуры не более 150oС за время не более 5 секунд. Процесс нагрева-закалки сыпучего материала осуществляют в течение 0,5-5,0 секунд. Перемешивание исходного материала осуществляют за счет передачи момента вращения от привода тарели, скорость перемешивания исходного материала регулируют путем изменения передаточного числа привода. Отбор пара осуществляют в зоне тарели с максимальным давлением перегретого пара. При дозировании сыпучего материала изменяют площадь дозирующего зазора. С изменением числа оборотов тарели при дозировании расход сыпучего материала остается постоянным (см. фиг.1).

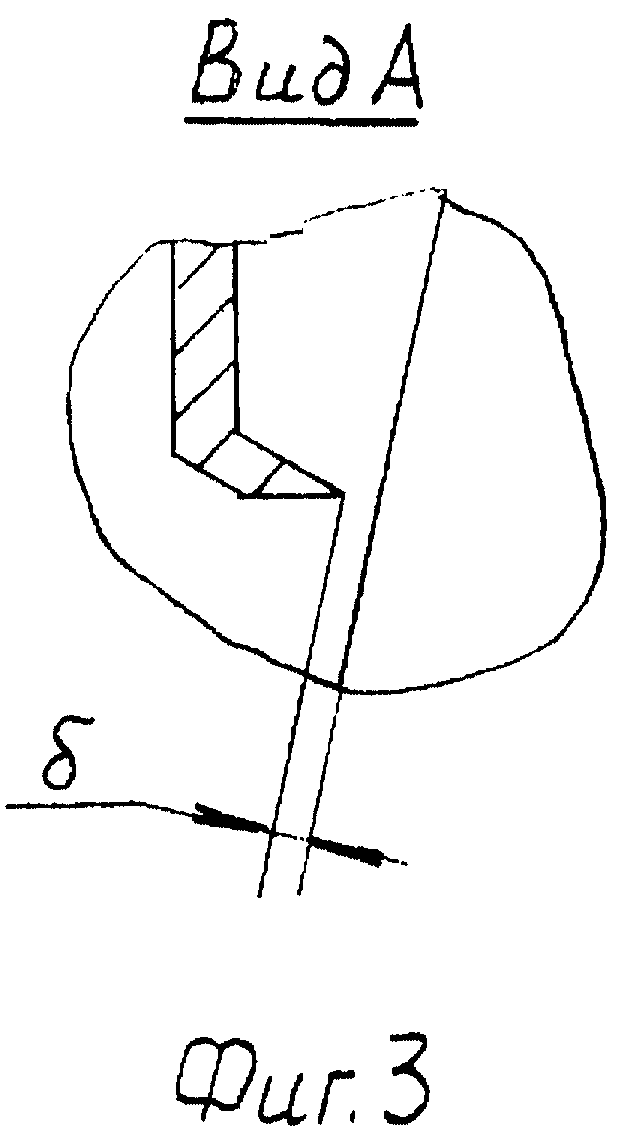

Предлагаемые изобретения поясняются графическим материалом. На фиг.2 приведен общий вид конкретной конструкции установки для быстрого нагрева и охлаждения сыпучих материалов. На фиг. 3 изображен фрагмент регулятора расхода.

В нижней части загрузочного бункера 1 (см. фиг.2, 3) установлена втулка 2 регулятора расхода, имеющая возможность осевого перемещения. Тарель 3 закреплена на валу 4, вращающемся в подшипниковом узле 5 с помощью привода 6. Тарель 3 имеет загрузочную поверхность 7 (на фиг.2 - коническая) и рабочую поверхность 8 (на фиг. 2 - коническая). Нагреватель 9 (на фиг.2 - электрический) расположен в основании 10. Верхняя часть 11 основания 10 образует с рабочей поверхностью 8 тарели 3 щель для прохода нагреваемого материала. В расположенной над тарелью верхней части 11 основания 10 в области, где давление перегретого пара, образующегося при нагреве сыпучего материала, наибольшее, выполнена кольцевая полость 12, которая соединена патрубками 13 с полостью 14 нагрева стенок емкости 1. Емкость 1 имеет двойные стенки, между которыми расположены направляющие 15, обеспечивающие движение пара по спирали вдоль цилиндрической поверхности емкости 1. Вдоль наружной стенки емкости 1 в электроизолирующем слое 16 расположен нагреватель 17, который теплоизолирован слоем 18 и заключен в кожух 19. Патрубок 20 для выхода пара из полости 14 соединен с теплообменником 21, в котором пар конденсируется, а конденсат стекает в емкость 22. Вдоль боковой поверхности основания 10 установлены трубки 23 для подачи охлаждающей жидкости. Вдоль боковой поверхности корпуса 24 также установлены трубки 25 для подачи охлаждающей жидкости. Образованная боковыми поверхностями корпуса 24 и основания 10 полость охлаждения 26 переходит в коническую полость 27 кожуха для схода продукта в сборники 28. В емкости 1 расположено перемешивающее устройство 29, привод 30 которого расположен па крышке емкости 1. Вертикальный вал 4 имеет полость 31 для подвода охлаждающей жидкости. Все узлы установки размещены на раме 32.

Установка работает следующим образом. После загрузки емкости 1 (см. фиг 2, 3) исходным сыпучим материалом вал 4 приводят во вращение приводом 6, включают нагреватели 9, 17 и прогревают: тарель 3 до температуры, при которой осуществляют физико-химические превращения исходного материала, а исходный материал в бункере 1 прогревают до температуры, достаточной для испарения химически не связанной воды. Для оптимизации последнего процесса внутри емкости 1 вращают перемешивающее устройство 29, на привод 30 которого передают вращающий момент от вала 4 После установления требуемых температур в емкости 1 и па поверхности 8 тарели 3 открывают дозирующий зазор δ регулятора расхода (см. фиг 3), и сыпучий материал попадает на загрузочный конус 7 горячей тарели 3, на котором нагрев материала продолжается. При движении вдоль загрузочного конуса 7 исходный материал приобретает кинетическую энергию, достаточную для преодоления торможения при переходе на рабочую поверхность 8 тарели 3. Описанная схема подачи исходного сыпучего материала обеспечивает его равномерное распределение на рабочей поверхности 8 тарели 3. В связи с многократным увеличением площади поверхности, по которой распределяется материал при движении по тарели, также обеспечивается плотный контакт всех его частиц ("монослой") с горячей рабочей поверхностью 8 тарели 3. Исходный материал совершает вращательное движение по тарели 3 и поступательное движение в радиальном направлении, при этом на частицы действуют гравитационная сила, сила "реакции опоры", сила трения и центробежная сила. Последняя обеспечивает подъем частиц по конической рабочей поверхности 8 тарели 3 и плотный контакт с ней. На рабочей поверхности 8 тарели 3 происходит интенсивный нагрев частиц сыпучего материала, в результате чего в газовую фазу могут выделяться горячие продукты реакции, химический состав которых зависит от природы исходного вещества. Если исходное вещество содержит функциональные ОН-группы (например, если это гидроксид), то в газовую фазу выделяется перегретый пар. Через кольцевую полость 12 и патрубки 13 перегретый пар поступает в полость 14 емкости 1, где при охлаждении отдает тепло сыпучему материалу через стенку емкости 1, далее через патрубок 20 попадает в теплообменник 21 и конденсируется. Образовавшаяся вода стекает в емкость 22. При превышении установленной величины температуры внутренней стенки емкости 1 зa счет тепла перегретого пара нагреватель 17 автоматически отключается или, в дальнейшем, включается снова, если по какой-либо причине температура стенки уменьшится. При сходе с тарели 3 нагретый исходный материал имеет окружную составляющую скорости на порядок большую радиальной составляющей, поэтому он продолжает движение в охлаждающей полости 26 по спирали вдоль цилиндрической поверхности стенки корпуса 24, постепенно опускаясь вниз. Таким образом, центробежные силы обеспечивают контакт частиц теперь уже со стенкой корпуса 24, благодаря чему происходит быстрое охлаждение-закалка частиц, что приводит к фиксации внутренней структуры активированного продукта. Дальнейшее охлаждение продукта происходит при его движении в конической полости 27 кожуха. Далее продукт поступает в сборник 28.

В зависимости от свойств исходного материала и размеров его частиц в процессе термоударной обработки возможно регулирование времени нагрева за счет изменения скорости вращения тарели 3.

С увеличением текущего радиуса r в процессе движения частицы исходного материала по тарели 3 возрастает центробежная сила, а значит, и ее нормальная составляющая, прижимающая частицу к поверхности 8 тарели 3, и ее проекция на образующую конуса в радиальном сечении тарели. Таким образом, чем больше текущий радиус г, тем больший угол наклона рабочей поверхности 8 тарели 3 частица может преодолеть, т.е. рабочая поверхность тарели может быть криволинейной - с увеличивающимся углом α при увеличении r. При этом также увеличивается время контакта частиц с тарелью 3, поэтому последнюю можно выполнить с меньшим радиусом. Таким образом, искривленная рабочая поверхность тарели позволяет уменьшить габариты, а значит, и энергозатраты.

Если боковую поверхность корпуса 24, вдоль которой установлены трубки 25 для подачи охлаждающей жидкости, выполнить конической, то продукт, закончив вращательное движение вдоль нее, будет двигаться вниз за счет силы тяжести по конусу боковой поверхности корпуса 24. Таким образом, контакт продукта с охлаждающей поверхностью 24 сохранится на всем ее протяжении, что увеличит эффективность охлаждения.

Установка обеспечивает быстрый нагрев и охлаждение-закалку сыпучего материала благодаря тому, что последний, проходя через кольцевой концентрический зазор δ (cм. фиг.3) регулятора расхода, при дальнейшем движении по загрузочному конусу 7 и рабочей поверхности 8 тарели 3 равномерно распределяется по все больше нагретой поверхности, что обеспечивает эффективный нагрев частиц исходного материала посредством теплопередачи при контакте последних с тарелью. Дополнительное к силе тяжести прижатие частиц исходного материала за счет центробежных сил увеличивает плотность их контакта с нагретой рабочей поверхностью 8 тарели 3 и улучшает процесс теплопередачи. Такой метод нагрева позволяет увеличить скорость относительного движения частиц исходного материала, а значит, и производительность процесса. При этом нагрев частиц с размерами около 100 мкм до температуры 350oС при движении по тарели, нагретой до 1000oС, происходит за 0,4÷0,8 с. При использовании более мелких частиц исходного материала, < 100 мкм, процесс их нагрева происходит быстрее. Если необходимо усилить контакт этих частиц с нагретой поверхностью 8 тарели 3, это достигается увеличением скорости вращения тарели. В случае же более крупных частиц исходного материала, > 100 мкм, увеличение времени их контакта с нагретой поверхностью 8 тарели 3 достигают уменьшением скорости вращения тарели.

Выполненная по описанной схеме экспериментальная установка для термоударной обработки сыпучих материалов имеет следующие технические характеристики диаметр корпуса 1400 мм, высота с загрузочной емкостью 1880 мм, диаметр тарели 1000 мм, рабочая поверхность тарели - коническая, емкость бункера 40 дм3, расход порошка - до 100 кг/ч, температура тарели - от 20 до 1100oС, потребляемая мощность в режиме нагрева 30 кВт и рабочем режиме - от 15 до 25 кВт.

Процесс, осуществленный на экспериментальной установке, иллюстрируется следующим примером.

Пример 1. Порошок гидроокиси железа α-FeOOH (гетит) с размером частиц 5-150 мкм загружают в бункер в количестве 40 кг. Температуру в загрузочной емкости поддерживают на уровне 180 ± 20oС. Температуру на рабочей поверхности тарели поддерживают на уровне 700 ± 20oС. Зазор регулятора расхода составляет ~0,7 мм, что соответствует расходу сырья ~30 кг/ч. Скорость вращения вала подобрана таким образом, что время контакта порошка с рабочей поверхностью тарели составляет около 1 с. Расход воды в системе охлаждения составляет 180 л/ч. Потребляемая установкой мощность составляет 22 кВт. Загруженный порошок перерабатывают в течение 80 мин, в результате в накопительные емкости переходит 37 кг активированного продукта, содержащего рентгеноаморфную гидроокись железа и плохоупорядоченный оксид Fе3O4. Энергозатраты на переработку гетита составляют ~ 2,6 кДж/г = 0,72 кВт•ч/кг.

Таким образом, предлагаемое изобретение позволяет: регулировать расход сыпучего материала; достигать упорядоченного, с плотным контактом, его распределения по нагретой поверхности, увеличить скорость нагрева сыпучего материала, повысить скорость охлаждения-закалки продукта термообработки, снизить удельные энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2264589C1 |

| УСТАНОВКА И СПОСОБ ТЕРМОУДАРНОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2343970C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2360196C2 |

| КИСЛОРОДСОДЕРЖАЩЕЕ ГИДРАТИРОВАННОЕ СОЕДИНЕНИЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2237019C1 |

| СПОСОБ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 2002 |

|

RU2213045C1 |

| ВОДОСТРУЙНАЯ ГОЛОВКА | 1992 |

|

RU2011520C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ВЗРЫВОМ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2074076C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР (ВАРИАНТЫ) | 2001 |

|

RU2197054C1 |

| СПОСОБ СВАРКИ ВЗРЫВОМ | 1992 |

|

RU2074075C1 |

| СПОСОБ ОЧИСТКИ ЭТИЛОВОГО СПИРТА | 2001 |

|

RU2196127C1 |

Изобретение относится к химической промышленности и касается установки для термоударной обработки сыпучих материалов, содержащей емкость для исходного материала, нагреватели и привод вращения, при этом она включает вертикальный вал с закрепленной на нем тарелью, установленный в корпусе, регулятор расхода материала, установленный в нижней части емкости для исходного материала, при этом привод вращает вал, имеется система охлаждения-закалки продуктов термоударной обработки, а рабочая поверхность тарели выполнена конической или с кривизной, обеспечивающей расширение кверху. Данная установка дает повышение производительности и уменьшение энергозатрат. 2 с. и 25 з.п. ф-лы, 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАНТРАЦИТА ВО ВРАЩАЮЩЕЙСЯ ТРУБЧАТОЙ ПЕЧИ | 1996 |

|

RU2115634C1 |

| DE 3639046 A1, 26.05.1988 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛ-11- | 0 |

|

SU186474A1 |

| US 5820836 А, 13.10.1998 | |||

| US 5965097 А, 12.10.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕРАСТВОРИМОЙ СЕРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107657C1 |

Авторы

Даты

2002-08-10—Публикация

2001-03-26—Подача