Изобретение относится к электромеханическому приводу или сенсорному элементу для измерительных приборов, а также к способу их изготовления. Оно касается, в частности, приводов и сенсорных элементов, выполненных из пьезоэлектрических элементов пакетным способом, и оснащенных ими измерительных приборов.

Известными измерительными приборами такого типа являются, например, пьезоэлектрические датчики ускорения и уровнемеры. Такие измерительные приборы в большинстве случаев содержат основание с расположенным на нем приводом или сенсорным элементом, причем эти пьезоэлектрические элементы состоят из электродов, электрического соединителя и элементов подключения. Пьезоэлектрические элементы электрически связаны между собой и подключены к электронной схеме соответствующего назначения.

Подобные пьезоэлектрические измерительные приборы характеризуются относительно высокой зарядной чувствительностью и относительно низкой трансверсальной чувствительностью. Их основной недостаток состоит однако в том, что они имеют относительно ограниченный эффективный рабочий диапазон при высоких температурах от 200°С и при воздействии высоких статических давлений, например до 500 бар, или, в случае датчиков ускорения, при больших динамических нагрузках, при которых ускорения достигают 2000 г.

Чувствительность пьезоэлектрических измерительных приборов к указанным нагрузкам обусловлена конструкцией их привода или сенсорного элемента. Обычно такой привод или сенсорный элемент выполнен из последовательно расположенных и геометрически между собой согласованных пьезоэлектрических элементов, электродов, электрических соединителей и элементов подключения. Следовательно, имеет место комбинация разных материалов, например пьезокерамики и металла, которые различаются между собой своими модулями упругости и коэффициентами теплового расширения. Под действием упомянутых высоких температур и/или больших статических и динамических нагрузок на сенсорный элемент или привод в самих пьезоэлектрических элементах образуются растягивающие механические планарные напряжения, снижающие не только прочность сенсорного элемента, но и полезный или замеряемый сигнал.

Среди известных измерительных приборов описанного типа эффективным оказался выполненный пакетным способом монолитный тонкослойный конденсатор, который может быть выполнен так же, как, например, в уровнемерах, в виде многосекционного блока конденсаторов с тонкими слоями. При этом последовательность слоев монолита образована пьезоэлектрическими тонкими слоями и электродами, причем вдоль монолита располагаются электрические соединители. Обычно в таком случае один соединитель (который часто называют "шиной") соединяет электроды одного полюса, а другой соединитель - электроды другого полюса. Такая монолитная конструкция отличается большой устойчивостью и прочностью и позволяет замерять достаточно точно вибрационные параметры путем уменьшения относительного коэффициента трансверсальной трансформации.

Однако данная конструкция базируется на асимметрии формы электродов, при которой на одной стороне предусмотрена выступающая часть для соединения с шиной, а на противоположенной стороне имеется изолированный зазор для другой шины. Однако неоднородности структуры таких приводов или сенсорных элементов отрицательно сказываются на величине относительного коэффициента трансверсальной трансформации. Кроме того, асимметричность формы электродов не позволяет заряжать электроды по всей поверхности пьезоэлектрических слоев, как это требуется для увеличения коэффициента трансверсальной трансформации. Чем меньше металлизированная поверхность рассматриваемого пьезоэлектрического слоя в соотношении с собственной полезной поверхностью, тем больше снижается коэффициент трансформации.

Поэтому в основу изобретения положена задача создания пьезоэлектрических приводов или сенсорных элементов, а также способа их изготовления, которые после оснащения ими измерительных приборов позволяют исключить описанные выше недостатки и характеризуются большой точностью измерений в условиях воздействия высоких температур и больших статических и динамических нагрузок.

Указанная задача решается в первом варианте выполнения изобретения посредством электромеханического привода или сенсорного элемента пакетной конструкции, который содержит:

- несколько пьезоэлектрических керамических слоев,

- электродный слой, расположенный между двумя обращенными друг к другу поверхностями непосредственно примыкающих пьезоэлектрических керамических слоев,

- электрический соединитель для обеспечения электрического контакта с электродным слоем,

- причем соединитель располагается также между двумя обращенными друг к другу поверхностями пьезоэлектрических керамических слоев и имеет вывод.

Указанная задача решается, кроме того, во втором варианте выполнения изобретения посредством электромеханического привода или сенсорного элемента пакетной конструкции, который содержит:

- несколько пьезоэлектрических керамических слоев, в котором

- на обращенные друг к другу поверхности непосредственно примыкающих пьезоэлектрических керамических слоев способом металлизации нанесено металлическое покрытие,

- которые соединены между собой диффузионной сваркой,

- в результате чего металлизированные поверхности образуют электродный слой,

- с которым возможен контакт посредством электрического соединителя.

В предпочтительном варианте выполнения изобретения предусмотрено, что, по меньшей мере, в одной из двух обращенных друг к другу поверхностей пьезоэлектрических керамических слоев выполнена канавка, в которой располагается, по меньшей мере частично, электрический соединитель.

В другом предпочтительном варианте выполнения изобретения соединитель представляет собой провод, выступающий наружу над поверхностями пьезоэлектрических керамических слоев.

В еще одном предпочтительном варианте выполнения привода или сенсорного элемента согласно изобретению выполнены, по меньшей мере, три пьезоэлектрических керамических слоя и, по меньшей мере, две канавки, причем канавки расположены со смещением по отношению друг к другу и к продольной оси привода или сенсорного элемента.

В предпочтительном дополнительно улучшенном варианте выполнения изобретения проводной соединитель имеет волнистую или зубчатую форму.

В других вариантах выполнения изобретения пьезоэлектрические керамические слои выполнены из материала PZT, как, например, PbMg0,308Nb0,617Ti0,075O3, или из керамических слоев, выполненных из материала с точкой Кюри свыше 400°С, например из Na0,5Bi4,5Ti4O15 или Bi3TiNbO9.

В других вариантах выполнения изобретения электродные слои состоят из металлического материала с точкой Кюри выше 400°С, как, например, висмут-титановый сплав.

Другие варианты выполнения изобретения относятся к проводам из металлического материала, стойкого при высокой температуре выше 250°С, а также из содержащего серебро и качественную сталь материала или из материала, содержащего никелевый сплав.

Указанная задача, лежащая в основе изобретения, решается, кроме того, с помощью электромеханического привода или сенсорного элемента пакетной конструкции, изготавливаемого способом, в котором изготавливают керамические слои из электроактивного материала способом, традиционным в керамической промышленности, с обеспечением необходимых размеров и допусков 2-3 мм по каждому размеру с учетом последующей механической обработки; шлифуют керамические слои до получения заданной толщины, составляющей, например, 0,15-0,3 мм; выполняют канавки на стороне керамических слоев подвергаемой металлизации, причем глубина канавки не превышает половину толщины соответствующего керамического слоя; наносят металлическое покрытие, по меньшей мере, на указанную сторону керамического слоя двухкратным нанесением серебросодержащей пасты и проводят последующий отжиг при температуре 800-820°С; склеивают металлизированные поверхности двух керамических слоев целлюлозным клеем; выполняют диффузионную сварку склеенных слоев путем отжига при температуре 780-800°С, при одноосном сжатии при давлении 3-5 кг/см2 в течение 3 часов и охлаждают до комнатной температуры; пропускают по одному проводу-соединителю через канавку; поляризуют привод или сенсорный элемент воздействием электрического поля на провода при высокой температуре и придают электродным слоям необходимую полярность посредством соединения одинаковых полюсов привода или сенсорного элемента; контролируют требуемые параметры и пьезоэлектрические свойства привода или сенсорного элемента.

После этого изготавливают концевой выключатель уровнемера, оснащаемый приводом или сенсорным элементом согласно изобретению, причем в варианте выполнения такого концевого выключателя сенсорный элемент отделен от привода неполяризованным керамическим слоем.

Кроме того, согласно изобретению изготавливают датчик ускорения с сенсорным элементом.

Особое преимущество заключается в том, что благодаря конструктивному выполнению и способу изготовления согласно изобретению изготавливают пьезоэлектрический привод или сенсорный элемент, в котором коэффициент преобразования заряда и точность измерения при использовании сенсорного элемента повышаются за счет того, что относительный коэффициент трансверсальной трансформации снижается в большом температурном диапазоне и при больших статических и динамических нагрузках.

Ниже изобретение поясняется и описывается подробно с помощью примеров выполнения со ссылками на чертеж, на котором представлено:

фиг.1 - перспективный вид на известный многослойный пьезоэлектрический привод или сенсорный элемент;

фиг.2 - перспективный вид на многослойный пьезоэлектрический привод или сенсорный элемент согласно изобретению, в первом варианте выполнения;

фиг.3 - схематично вид сбоку на расширенный привод или сенсорный элемент на фиг.2;

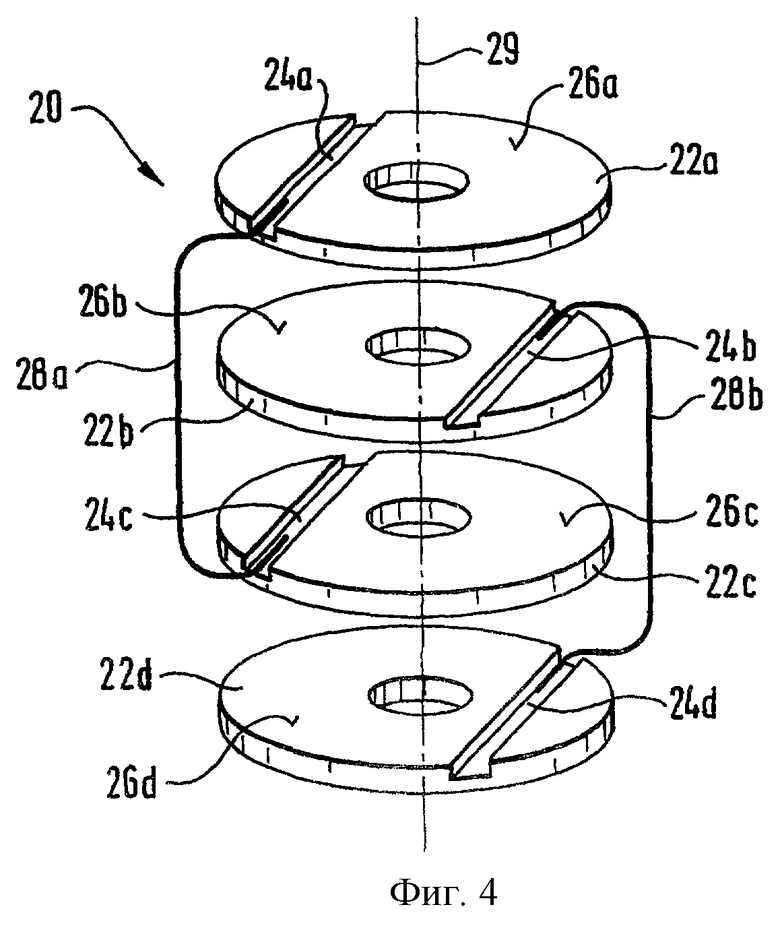

фиг.4 - схематично несколько слоев пьезоэлектрического привода или сенсорного элемента согласно изобретению, во втором варианте выполнения;

фиг.5 - схематично вид сбоку на два провода особой формы согласно изобретению для привода или сенсорного элемента;

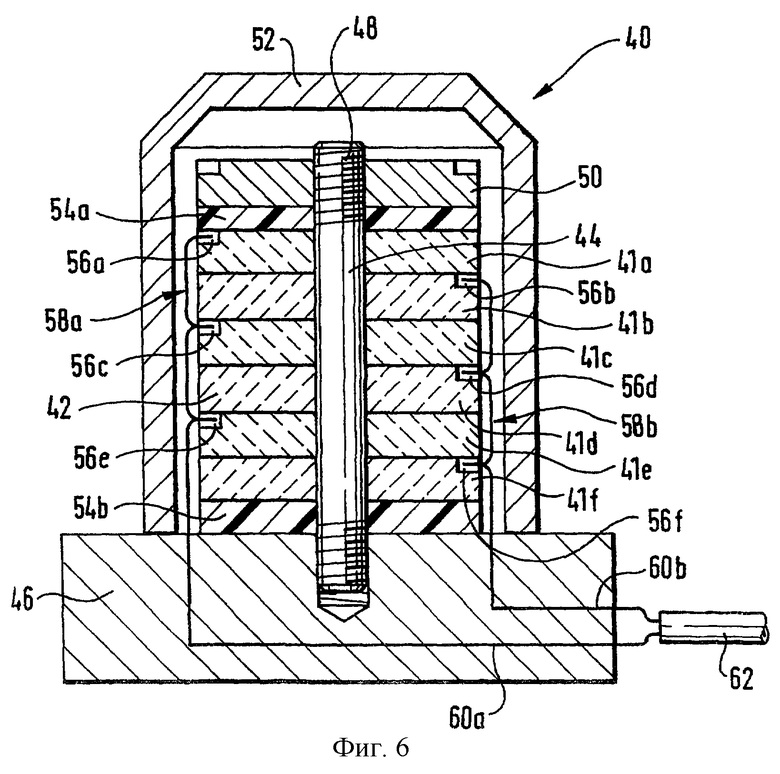

фиг.6 - сечение датчика ускорения с многослойным пьезоэлектрическим сенсорным элементом согласно изобретению;

фиг.7 - схематично частичный разрез концевого выключателя уровнемера с пьезоэлектрическим приводом и пьезоэлектрическим сенсорным элементом согласно изобретению, с частичным вырывом.

Для того чтобы показать существенные отличия изобретения от уровня техники, на фиг.1 представлен известный ранее пьезоэлектрический привод или пьезоэлектрический сенсорный элемент 1. Для упрощения этот элемент называется ниже пьезоэлектрическим элементом 1. В основном он состоит из пьезокерамических дисков 2а, 2b, 2с, 2d, у которых, по меньшей мере, одна из обращенных друг к другу поверхностей металлизирована и которые после размещения между ними электродов 3а, 3b, 3с располагаются друг на друге и соединены между собой обычным способом таким образом, что достигается конструкция монолитного многослойного конденсатора. На фиг.1 представлен также расположенный снаружи на боковой поверхности пьезоэлектрического элемента 1 металлический, выполненный в виде полосы, соединитель 4, электрически соединяющий между собой электроды 3а и 3с в двух точках 5а и 5b. Другой соединитель того же типа размещается обычно на другой стороне боковой поверхности пьезоэлектрического элемента 1, который также электрически связан с электродом 3b, но из-за выбранного способа изображения не представлен на фиг.1. Электрические провода выполнены с возможностью подключения к обоим соединителям для подсоединения к приводному блоку или блоку обработки результатов, которые для упрощения также не показаны.

В целях предупреждения нежелательного контакта между выполненным в виде полосы соединителем 4 и электродом 3b в последнем необходимо выполнить канавку в том месте, где должен располагаться соединитель 4, чтобы он входил внутрь пьезоэлектрического элемента 1. Следовательно, он не должен перекрывать всю имеющуюся поверхность диска 2b (или 2с), что, как уже упоминалось выше, отрицательно влияет на коэффициент трансформации на этом месте. Это действительно и для не представленного здесь соединителя и электрода 3а. Между последним и соединителем также должно быть обеспечено достаточное расстояние для исключения нежелательного контакта.

Другой недостаток, присущий представленному на фиг.1 пьезоэлектрическому элементу 1, также был упомянут выше. Плоские или полосовые металлические соединители, такие как соединитель 4, характеризуются при повышенных температурах тепловым расширением, которое заметно отличается от теплового расширения керамических дисков 2а-2d. Этот термически обусловленный эффект может проявляться в виде разрушения точек соединения 5а, 5b, в результате чего вся функция пьезоэлектрического элемента 1 ставится под сомнение.

Более эффективным является представленный на фиг.2 пьезоэлектрический привод или сенсорный элемент 10, представляющий собой первый и предпочтительный вариант выполнения изобретения. Пьезоэлектрический элемент 10, выполненный в виде монолитного многослойного конденсатора, содержит в этом примере четыре пьезокерамических диска 12а, 12b, 12с 12d, в которых выполнены канавки соответственно 14а и 14b, а также смещенные по отношению к ним на 180° канавки 14с и 14d. Канавки 14а-14d нарезаны, как это будет пояснено ниже, в окончательно обработанных керамических дисках 12а-12d. Вся поверхность каждого из керамических дисков 12а-12d с канавками 14а-14d металлизирована вместе с ними, как это наглядно представлено на примере со слоем 16а. После соединения между собой керамических дисков 12а-12d представленным на фиг.2 способом, преимущественно диффузионной сваркой, с помощью металлизированных слоев формируют на всей поверхности электродные слои 16а, 16b, 16с, 16d. С помощью пропущенного через канавки 14а и 14b провода в качестве соединителя 18а достигается электрически проводящее соединение электродных слоев 16а и 16с между собой.

При этом можно легко предупредить нежелательные контакты с другими электродными слоями за счет незначительного выступа соединителя над боковой поверхностью пьезоэлектрического элемента 10. На фиг.2 представлен проводной соединитель 18b, соединяющий между собой электродные слои 16b и 16с и пропущенный аналогично соединителю 18а через канавки 14с и 14d. Соединители выполнены с возможностью присоединения к ним простым образом дополнительного соединительного провода для приводного или измерительного блока.

Само собой разумеется, что изобретением не предусматривается неизбежно выполнять соединители 18а и 18b в виде представленных в качестве примера на фиг.2 петель. В одинаковой мере возможно пропустить проводные соединители в виде отдельных отрезков или отдельных проводов через канавки и только после этого соединить между собой отдельные провода соответствующим способом. При необходимости можно таким образом управлять в принципе каждым электродом в отдельности. Проводные соединители 18а и 18b создают прочное соединение с электродами даже при высоких температурах и обеспечивают расположение электродного слоя по всей поверхности.

По причинам прочности рекомендуется нарезать канавки в керамических слоях глубиной не более половины толщины соответствующего керамического диска, отмеченной на фиг.2 позицией "S". Особо эффективной на практике оказалась глубина канавки, составляющая около 0,3 от толщины соответствующего керамического диска.

Предпочтительным является выполнение керамических дисков из материала PZT. Свойства пьезоэлектрического элемента 20 согласно изобретению улучшаются при изготовлении керамических дисков из PbMg0,308Nb0,617Ti0,075O3. Особо высокотемпературная стойкость достигается в том случае, когда пьезоэлектрические диски выполнены из материала с точкой Кюре выше 400°С, например из Na0,5Bi4,5Ti4O15 или Bi3TiNbO9.

Материалы, использованные для получения электродных слоев и проводных соединителей, должны быть приведены по своим свойствам в соответствие с материалами для керамических дисков. Так, например, рекомендуется применять для электродных слоев металлический материал с точкой Кюри выше 400°С, преимущественно висмут-титановый сплав. Для проводных соединителей особо эффективным оказался материал с высокотемпературной стойкостью выше 250°С, причем провода должны быть выполнены из содержащего серебро и качественную сталь материала или из материала, содержащего предпочтительно никелевый сплав.

Для иллюстрации многообразия возможностей и вариантов выполнения, достигаемых посредством пьезоэлектрического элемента 10 согласно изобретению, на фиг.3 представлен "перевернутым снизу вверх" расширенный пьезоэлектрический элемент 10, содержащий шесть керамических дисков 12а, 12b, 12с, 12d, 12e, 12f, пять канавок 14а, 14b, 14с, 14d, 14e и соответственно пять электродных слоев 16b, 16с, 16d, 16e, 16f. В продолжение представленной на фиг.2 конструкции проводной соединитель 18а проложен не только в канавках 14а, 14b и 14e, но и соединяет поэтому электродные слои 16а, 16с, 16e с одинаковой полярностью, проводной соединитель 18b обеспечивает это для электродных слоев 16b, 16d. В остальном действительно сказанное выше в отношении представленного на фиг.2 пьезоэлектрического элемента 10.

На фиг.4 представлен второй предпочтительный вариант выполнения пьезоэлектрического привода или сенсорного элемента согласно изобретению. Пьезоэлектрический элемент 20, называемый, как указывалось выше, для упрощения сенсорным элементом или приводом, изображен таким образом, что на разнесенных между собой керамических дисках 22а, 22b, 22с, 22d отчетливо видны выполненные в них канавки 24а, 24b, 24с, 24d. В противоположность канавкам 14а-14е, представленным на фигурах 2 и 3, канавки 24а-24d выполнены не по центру керамических дисков 22а-22d. Канавки 24а-24d не пересекаются с представленной на фиг.4 продольной осью 29, а проходят в виде секущей по представленным здесь в качестве примера круговым поверхностям керамических дисков 22а-22d.

Хотя расположение канавок 24а-24d само по себе произвольное, однако подобно канавкам 14а-14d на фиг.2 они расположены со смещением от одного керамического диска к другому, в частности, предпочтительно таким образом, что исключается наложение расположенных в канавках 24а и 24с или 24b и 24d соединителей 28а или 28b. Расстояние между канавками 22а-22d и краем керамических дисков 22а-22d задают с учетом требований, предъявляемых к механической прочности керамических дисков 22а-22d. Оказалось, что канавки предпочтительно расположены посередине между продольной осью 29 и краем соответствующего керамического диска.

Металлизированные поверхности, образующие электродные слои в результате соединения между собой керамических дисков 22а-22d (см. также фиг.2 и фиг.3), на фиг.4 отмечены позициями 26а, 26b, 26с, 26d. В остальном действительно то, что было описано в отношении вариантов выполнения изобретения, представленных на фигурах 2 и 3.

На фиг.5 в качестве примера представлено два разных варианта выполнения проводного соединителя 18а, 18b и 28а, 28b (см. фигуры 2-4), которые на практике показали себя особенно эффективными и в которых один соединитель 32а выполнен волнистым, а другой 32b - зубчатым. Волнистый соединитель 32а, представленный на фиг.5, как и зубчатый соединитель 32b, обеспечивает благодаря своим "гребням" или зубцам надежный электрический контакт с электродными слоями, при этом указанные выше материалы не снижают своих упругих свойств. Очевидно, что волну или зубец проводных соединителей 32а, 32b следует выбирать такими, чтобы не препятствовался их пропуск в канавки 14а-14d или 24а-24d (см. фигуры 2-4).

Электромеханические приводы или сенсорные элементы согласно изобретению, представленные на фигурах 2-4, изготавливаются следующим образом. Способ поясняется на примере представленного на фиг.2 пьезоэлектрического элемента 10. Способ может применяться без ограничения изобретения и для всех других возможных электромеханических приводов или сенсорных элементов согласно изобретению.

Сначала изготавливают керамические диски 12а-12d с требуемыми размерами из описанного выше электроактивного материала способом, традиционным в керамической промышленности, причем оставляют допуск 2-3 мм для каждого размера с учетом последующей механической обработки. После этого керамические диски 12а-12d шлифуют до заданной толщины S, составляющей, например, 0,15-0,3 мм. После нарезания необходимой канавки 14а-14d в подлежащей металлизации поверхности керамического диска 12а-12d, причем глубина канавки не должна превышать половину толщины S соответствующего керамического слоя, на соответствующие поверхности вместе с канавкой наносится металлическое покрытие. Достигается это посредством, по меньшей мере, двухкратного нанесения серебросодержащей пасты и последующего отжига при температуре 800-820°С. Затем керамические диски соединяют между собой необходимым образом с обеспечением необходимого направления канавок друг к другу, причем два керамических диска склеивают друг с другом целлюлозным клеем. После этого склеенные керамические диски вставляют в соответствующую рамку и спекают с получением монолитной структуры диффузионной сваркой при температуре 780-800°С при одноосном сжатии давлением 3-5 кг/см2 в течение 3 часов, затем охлаждают до комнатной температуры. В каждую канавку пропускается по одному проводу-соединителю, причем образованные металлизированными слоями электродные слои поляризуют воздействием электрического поля на провода-соединители при высокой температуре. Затем электродные слои подключают требуемым образом. После этого проводят проверку требуемых параметров и пьезоэлектрических свойств привода или сенсорного элемента.

В целях полноты изложения на фиг.6 представлен датчик ускорения 40, который оснащен пьезоэлектрическим датчиком согласно изобретению. Сенсорный элемент 42 содержит пластинчатые керамические слои 41а, 41b, 41с, 41d, 41e, 41f и расположенные между этими слоями электродные слои, образующие вместе, как уже упоминалось выше, монолитный многослойный конденсатор. Сенсорный элемент 42 закреплен посредством крепежного стержня 44 на плате-основании 46. С этой целью в отдельных керамических пластинах 41а-41f выполнены центральные отверстия, аналогичные отверстиям в керамических дисках 22а-22d, представленным на фиг.4, которые вместе образуют центральный осевой проход в сенсорном элементе 42. Крепежный стержень 44 жестко связан с плитой 46 основания, проходит через центральный осевой проход сенсорного элемента 42 и достигает участка с резьбой 48. Сенсорный элемент 40 насажен, следовательно, на крепежный стержень 44, закреплен стопорной гайкой 50, навинченной на крепежный стержень 44, и механически связан с плитой 46 основания. Для обеспечения электрической изоляции сенсорного элемента 40 от плиты 46 основания и от образующей корпус крышки 52 используются два изоляционных слоя 54а и 54b.

Сенсорный элемент 40 выполнен, по существу, аналогично пьезоэлектрическим элементам 10 и 20, представленным на фигурах 2-4. Однако в противоположность им он содержит канавки 56а, 56b, 56с, 56d, 56e, 56f для размещения в них проводных соединителей 58а, 58b, которые (канавки) выполнены вдоль наружных краев, по существу, по кромкам керамических пластин 41а-41f. Проводные соединители 58а, 58b, связывающие между собой необходимым образом электроды одинаковой полярности, подключены к электрическим соединительным проводам 60а, 60b, подключенным к кабелю 62, связанному с непредставленным измерительным блоком.

На фиг.7 в качестве примера представлен другой измерительный прибор - уровнемер, точнее концевой выключатель 70 уровнемера, снабженный пьезоэлектрическим элементом 72, выполненным в виде монолитного блока и состоящим из привода и сенсорного элемента, согласно изобретению. Концевой выключатель 70 содержит корпус 74 и два закрепленных на нем качающихся стержня 76а, 76b. Принцип действия таких предельных выключателей уровнемера, содержащих камертонообразные качающиеся стержни, широко известен и поэтому здесь подробно не описывается.

Пьезоэлектрический элемент 72 закреплен внутри корпуса 74 с помощью крепежного элемента 78. Кроме того, в корпусе располагается представленный здесь схематично приводной и измерительный блок 80.

Пьезоэлектрический элемент 72 выполнен в принципе из пьезокерамических дисков 82а, 82b, 82с, 82d, 82e, 82f и не обозначенных детально электродных слоев и аналогичен пьезоэлектрическому элементу, представленному на фиг.3. Отличие состоит только в том, что керамические диски 82а, 82b, 82с образуют сенсорный элемент, а керамические диски 82е и 82f - привод. Для исключения воздействия нежелательных эффектов, вызываемых напряжениями в приводном элементе, на сенсорный элемент между ними установлен неметаллизированный керамический диск 82d.

Кроме того, пьезоэлектрический элемент 72 содержит два концевых элемента 84а и 84b, с помощью которых он примыкает с одной стороны к образующей мембрану 86 части корпуса 74 и с другой стороны к крепежному элементу 78.

Перечень позиций

1 известный ранее привод или сенсорный элемент

2а-2d пьезокерамический диск

3а-3с электроды

4 соединитель

5а, 5b точки соединения

10 первый вариант выполнения привода или сенсорного элемента согласно изобретению

12а-12f пьезокерамические диски

14а-14d канавки

16а-16е электродные слои

18а, 18b проводные соединители

19а, 19b провода для соединения с измерительным или приводным блоком

20 второй вариант выполнения привода или сенсорного элемента согласно изобретению

22а-22d пьезокерамические диски

24а-24d канавки

26а-26d электродные слои

28a, 28b проводные соединители

29 продольная ось (во втором варианте выполнения)

32а волнистый провод

32b зубчатый провод

40 датчик ускорения

41а-41f керамические пластины

42 пьезоэлектрический сенсорный элемент, выполненный из многогранных пластин

44 крепежный стержень

46 плита основания

48 резьба, выполненная на крепежном стержне

50 стопорная гайка

52 крышка

54a, 54b изоляционные слои

56а-56f канавки

58а, 58b соединители

60а, 60b электрические соединительные провода

62 кабель

70 концевой выключатель уровнемера

72 пьезоэлектрический элемент

74 корпус

76а, 76b качающиеся стержни

78 крепежный элемент

80 приводной блок или блок обработки результатов

82а-82f керамические слои

84а, 84b концевые элементы (качающихся стержней)

86 мембрана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛООЧИСТИТЕЛЬ, ПРЕЖДЕ ВСЕГО АВТОМОБИЛЬНЫЙ СТЕКЛООЧИСТИТЕЛЬ | 2012 |

|

RU2618852C1 |

| МОДУЛЬ КРЕПЛЕНИЯ РАБОЧЕГО ИНСТРУМЕНТА РУЧНОЙ МАШИНЫ | 2014 |

|

RU2666196C2 |

| ПЕРЕКЛЮЧАЮЩЕЕ УСТРОЙСТВО С СИНХРОНИЗАТОРОМ | 2013 |

|

RU2610330C2 |

| СТЕКЛООЧИСТИТЕЛЬ | 2012 |

|

RU2639833C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РУЧНОЙ МАШИНОЙ И СОДЕРЖАЩАЯ ЕГО РУЧНАЯ МАШИНА. | 2011 |

|

RU2620225C2 |

| УСТРОЙСТВО ПЕРЕМЕШИВАЮЩЕЙ УСТАНОВКИ | 2020 |

|

RU2801134C2 |

| УСТРОЙСТВО ДЛЯ СТОПОРЕНИЯ УЗЛА ЗАЩИТНОГО КОЖУХА ОТ ПРОВОРАЧИВАНИЯ | 2007 |

|

RU2465117C2 |

| СТЕКЛООЧИСТИТЕЛЬ | 2012 |

|

RU2635942C2 |

| СТЕКЛООЧИСТИТЕЛЬ, ПРЕЖДЕ ВСЕГО АВТОМОБИЛЬНЫЙ СТЕКЛООЧИСТИТЕЛЬ | 2012 |

|

RU2639841C1 |

| СТЕКЛООЧИСТИТЕЛЬ, ПРЕЖДЕ ВСЕГО АВТОМОБИЛЬНЫЙ СТЕКЛООЧИСТИТЕЛЬ | 2012 |

|

RU2633444C2 |

Изобретение относится к пьезоэлектрическому электромеханическому приводу или сенсорному элементу, выполненному пакетным способом. Сущность: привод или сенсорный элемент содержит несколько пьезоэлектрических керамических слоев. Между двумя обращенными друг к другу поверхностями непосредственно примыкающих друг к другу слоев расположен электродный слой и электрический соединитель, выступающий наружу. По крайней мере в одной из двух обращенных друг к другу поверхностей пьезокерамических слоев выполнена канавка для размещения в ней, по крайней мере частично, электрического соединителя. Технический результат: повышение точности в условиях воздействия высоких температур и больших статических и динамических нагрузок. 5 н. и 10 з.п. ф-лы, 7 ил.

| US 5168189 А, 01.12.1992 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЬЕЗОКЕРАМИЧЕСКИХ ЭЛЕМЕНТОВ | 1980 |

|

RU1688754C |

Авторы

Даты

2005-11-20—Публикация

2000-08-03—Подача