Изобретение относится к производствам, использующим выпарные аппараты для упаривания кристаллизующихся растворов и может быть использовано в глиноземном производстве для упаривания алюминатного (маточного) раствора.

Известен способ [1] упаривания кристаллизующегося раствора с использованием аппарата, работающего с естественной циркуляцией раствора и вынесенной из греющих труб зоной кипения, что предохраняет трубы от интенсивного износа парорастворной смесью с содержанием твердой фазы (осадка).

Циркуляция раствора создается за счет разности удельных весов раствора в нисходящей части циркуляционного контура и парорастворной смеси в восходящей части, а также за счет парлифта при вскипании перегретого исходного раствора в камере (зоне) кипения, когда пар, поднимаясь вверх, увлекает за собой раствор.

Недостатком способа является неэффективная циркуляция раствора из-за малого перепада температур в подъемной и нисходящей частях (центральных и периферийных греющих трубах) циркуляционного контура выпарного аппарата, а также наличие местных сопротивлений в контуре, что способствует зарастанию труб осадком.

Известен способ [2] упаривания кристаллизующегося раствора с использованием аппарата, в котором создается более высокая скорость циркуляции раствора по контуру: греющая камера - камера (зона) кипения - сепаратор - циркуляционная труба - нижняя растворная камера.

В этом способе кипение раствора также происходит вне греющих труб (в вынесенной зоне кипения). Циркуляция раствора осуществляется на основе тех же факторов, что и в способе-аналоге, но с более высокой скоростью за счет увеличения разности удельных весов раствора в нисходящей части и парорастворной смеси в восходящей части циркуляционного контура выпарного аппарата. Это достигается тем, что в нисходящей части контура используется циркуляционная не обогреваемая паром труба, а не греющие трубы, как в способе-аналоге [1]. Кроме того, восходящая часть контура, а именно вынесенная камера (зона) кипения, сделана плавно изогнутой под углом 90° и соединена с сепаратором через патрубок, имеющий продолжение внутри сепаратора в виде направляющей потока раствора вниз в циркуляционную трубу, что снижает сопротивление движению раствора.

Недостатком способа является не совсем эффективная, хотя и лучшая, чем в способе-аналоге [1], циркуляция раствора, из-за чего зарастание греющих труб осадком все-таки происходит довольно интенсивно.

Цель изобретения - повышение эффективности способа за счет повышения степени циркуляции раствора через греющие трубы при кипении раствора вне греющих труб, т.е. в вынесенной зоне кипения.

Технический результат достигается созданием процесса эффективной инжекции (дополнительно к парлифту) циркулирующего раствора в зоне его кипения, т.е. в вынесенной камере кипения, установленной на верхней трубной решетке греющей камеры, т.е. над греющими трубами. Эффективная инжекция достигается за счет выполнения элементов камеры кипения и ее геометрических параметров, как у струйного аппарата (насоса или компрессора) (см. Е.Я.Соколов, Н.М.Зингер. Струйные аппараты, М., Энергоатомиздат, 1989) на основе расчета с использованием гидро- и теплотехнических параметров (данных) исходного и циркулирующего растворов.

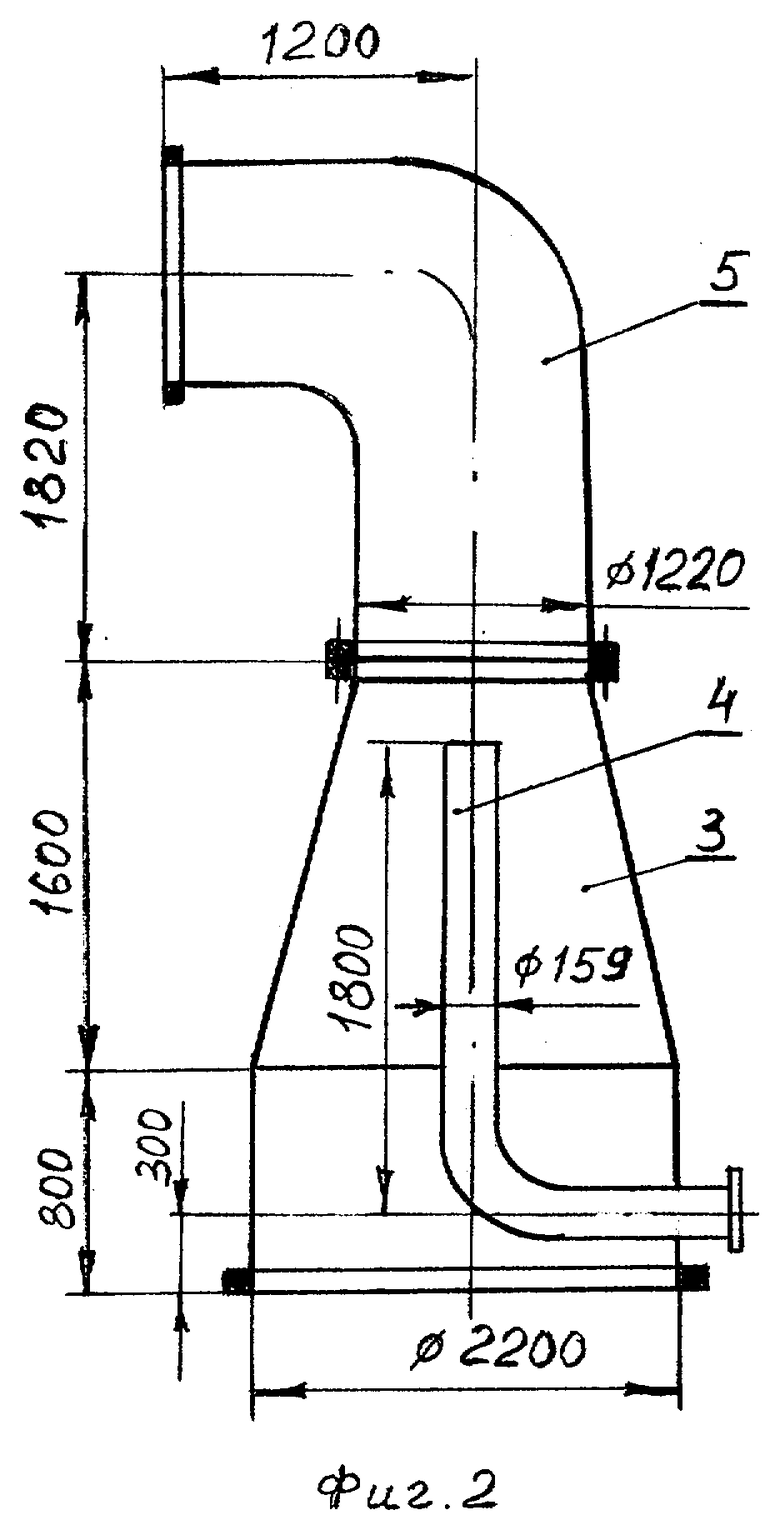

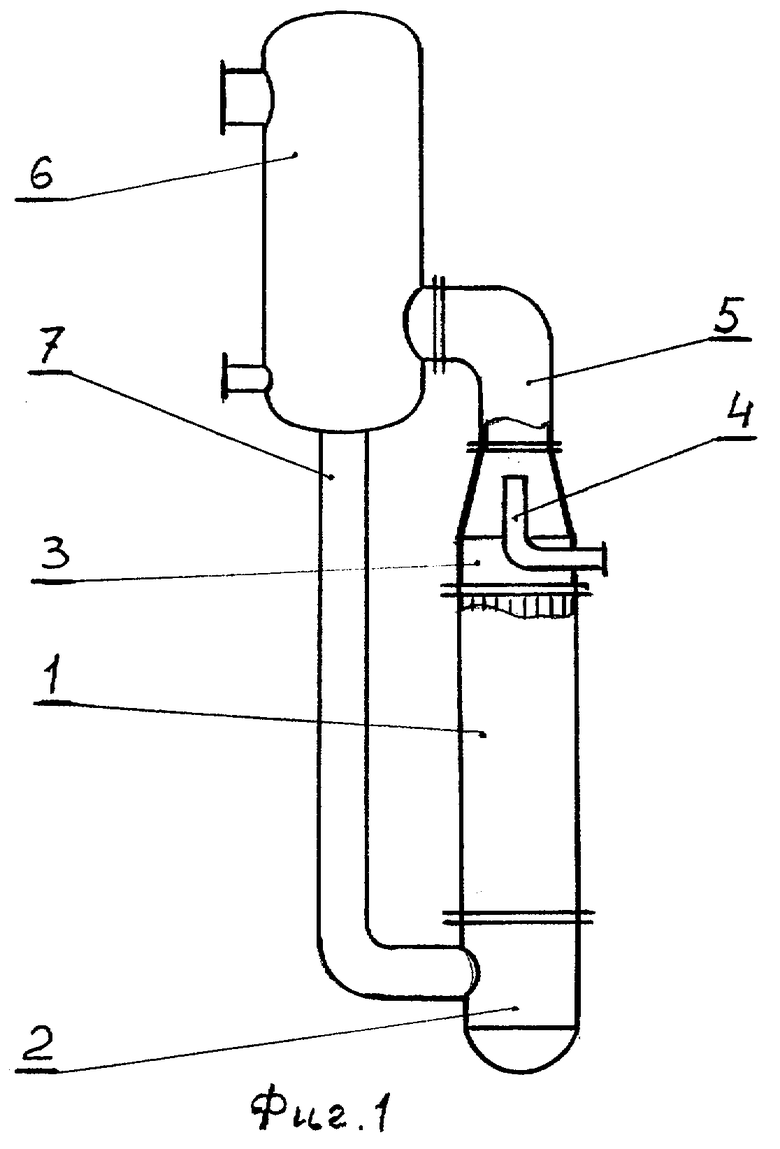

На фиг.1 дан общий вид выпарного аппарата для осуществления предлагаемого способа упаривания раствора; на фиг.2 дана камера кипения с расчетными геометрическими параметрами ее элементов.

Выпарной аппарат для осуществления предлагаемого способа состоит из греющей камеры 1, начиненной теплообменными (греющими) трубами, растворной камеры 2, камеры кипения, сделанной в виде струйного аппарата, состоящей из приемной камеры 3, сопла 4 и камеры 5 смешения (см. Е.Я.Соколов, Н.М.Зингер. Струйные аппараты, М., Энергоатомиздат, 1989, стр.6, рис.1.1). Кроме того, в состав аппарата входят сепаратор 6 и циркуляционная труба 7.

Предлагаемый способ упаривания раствора осуществляется следующим образом. Исходный перегретый раствор через патрубок (сопло) 4 подается в камеру 3 смешения. При этом раствор, т.к. он перегрет относительно температуры насыщения (с учетом депрессии), вскипает с образованием парорастворной смеси и резким возрастанием скорости из-за увеличения объема (давление в сепараторе 6 и камере кипения ниже, чем у раствора). В результате создается эффект инжекции в камере 3. Поэтому раствор, который движется по трубам греющей камеры 1, за счет разности удельных весов в этой камере 1 и в циркуляционной трубе 7 дополнительно ускоряется и, смешиваясь в камере 5 с образовавшейся в ней парорастворной смесью, поступает в сепаратор 6. При этом наиболее интенсивно вскипание циркулирующего раствора происходит не в трубах камеры 1, а в приемной камере 3 за счет эффекта инжекции, создающего в этой камере 3 некоторое разряжение. Таким образом, инжекция способствует как увеличению скорости циркуляции раствора, так и эффективности парообразования.

В сепараторе 6 происходит отделение пара, называемого вторичным, от раствора. Первый удаляется из аппарата, а второй (большая часть) поступает в циркуляционную трубу 7 и далее по контуру: камера 2 - камера 1 и т.д. Упаренный раствор (меньшая часть) удаляется из нижней части сепаратора 6.

Можно через сопло 4 подавать и не перегретый раствор, но тогда эффект инжекции будет значительно меньше.

Все геометрические параметры элементов камеры кипения (приемная камера 3, сопло 4, камера смешения 5) получены расчетным путем на основе таких исходных данных (гидро- и теплотехнических параметров): 1. давление перегретого исходного раствора - 2÷2,3 ати, 2. температура исходного раствора (с учетом депрессии) - 146-149°С, 3. количество исходного раствора -100÷120 м3/час, 4. давление циркулирующего раствора в сепараторе - 0,1÷0,15 ати, 5. температура циркулирующего раствора (с учетом депрессии) - 117÷120°С, 6. количество вторичного (сокового) пара, выходящего из сепаратора - 20÷23 т/час, 7. величина самоиспарения перегретого исходного раствора - 4÷6 т/час, 8. скорость циркуляции (желаемая) раствора - не менее 2 м/сек.

Расчеты геометрических параметров указанных элементов производились по известной методике (Е.Я.Соколов, Н.М.Зингер. Струйные насосы, М., Энергоатомиздат, 1989, стр.57-73), что позволило достичь максимального эффекта инжекции, а значит еще более повысить эффективность способа (увеличение скорости циркуляции и парообразования) по сравнению с прототипом [2].

Таким образом, в предлагаемом способе более полно используется движущая сила пара самоиспарения перегретого раствора, поступающего в камеру кипения, что дает возможность иметь скорость циркуляции раствора не менее 2 м/сек, т.к. действуют три фактора: разность удельных весов, парлифт, инжекция.

Источники информации

1. Авторское свидетельство СССР №599389, кл. В 01 Д 1/06, 1975 г.

2. Патент РФ №2116103, кл. В 01 Д 1/06, 1978 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПАРНОЙ АППАРАТ | 1997 |

|

RU2116103C1 |

| СПОСОБ УПАРИВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2004 |

|

RU2277069C2 |

| ВЫПАРНОЙ АППАРАТ | 2002 |

|

RU2227823C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| СПОСОБ УПАРИВАНИЯ КРИСТАЛЛИЗУЮЩЕГОСЯ РАСТВОРА | 2001 |

|

RU2224572C2 |

| МНОГОКОРПУСНАЯ ПРОТИВОТОЧНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2002 |

|

RU2229323C1 |

| СПОСОБ УПАРИВАНИЯ РАСТВОРА | 1972 |

|

SU324038A1 |

| ВЕРТИКАЛЬНЫЙ ВЫПАРНОЙ АППАРАТ | 1990 |

|

SU1805571A1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ ПЕНООБРАЗУЮЩИХ РАСТВОРОВ | 1969 |

|

SU240664A1 |

| Выпарной аппарат | 2018 |

|

RU2700059C1 |

Изобретение относится к производствам по упариванию кристаллизующихся растворов и может быть использовано в глиноземном производстве. Способ упаривания алюминатного раствора осуществляется в выпарном аппарате, работающем с естественной циркуляцией раствора при вынесенном из греющих (теплообменных) труб кипении раствора в специальную камеру, в которой, как в струйном аппарате, создается инжекция циркулирующего раствора для повышения скорости его движения в греющих трубах. Изобретение позволяет повысить эффективность способа за счет повышения степени циркуляции раствора через греющие трубы при кипении раствора вне греющих труб. 2 ил.

Способ упаривания алюминатного раствора в выпарном аппарате, работающем с естественной циркуляцией раствора, заключающийся в подаче исходного перегретого раствора в вынесенную камеру кипения аппарата, отделении пара от раствора в сепараторе, нагреве циркулирующего раствора в греющей камере и отводе упаренного раствора, вторичного пара и конденсата из аппарата, отличающийся тем, что в камере кипения, выполненной в виде струйного аппарата, осуществляют процесс инжекции циркуляционного раствора, поступающего в камеру кипения из греющей камеры.

| ВЫПАРНОЙ АППАРАТ | 1997 |

|

RU2116103C1 |

| ВЫПАРНОЙ АППАРАТ | 0 |

|

SU262836A1 |

| Устройство для выпарки | 1939 |

|

SU58165A1 |

| RU 2002112383 А, 27.01.2004 | |||

| Выпарной аппарат с принудительной циркуляцией раствора. | 1940 |

|

SU59941A1 |

| ВЫПАРНОЙ АППАРАТ С ПРИНУДИТЕЛЬНОЙ ЦИРКУЛЯЦИЕЙ ДЛЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 1993 |

|

RU2082476C1 |

| US 3933576 A, 20.01.1976 | |||

| US 4687547 А, 18.08.1987 | |||

| US 4683025 A, 28.07.1987. | |||

Авторы

Даты

2005-11-27—Публикация

2004-02-24—Подача