Область изобретения

Предпочтительные варианты выполнения относятся к устройству и способу производства многослойного полиэфира, предпочтительно содержащего чистый полиэтилен терефталат (ПЭТ), переработанный полиэтилен терефталат (ППЭТ) или использованный переработанный полиэтилен терефталат (ИПП ПЭТ), барьерный слой и изделия, изготовленные из них. Предпочтительно, многослойный полиэфир принимает форму заготовок с барьерным слоем внутри, используемых для бутылок, изготавливаемых из него выдувным формованием.

Существующий уровень техники

Использование пластиковых емкостей в качестве замены стеклянных или металлических емкостей при упаковке напитков стало чрезвычайно популярно. Преимущества пластиковой упаковки включают в себя более легкий вес, уменьшенную хрупкость по сравнению со стеклом и потенциально меньшую стоимость. Самым распространенным пластиком, используемым в изготовлении емкостей для напитков, в настоящее время является ПЭТ. Чистый ПЭТ был санкционирован FDA для использования в контакте с пищевыми продуктами. Емкости, изготовленные из ПЭТ, прозрачны, с тонкими стенками, легкие по весу и имеют способность поддерживать свою форму путем сопротивления усилию, приложенному на стенки емкости сжатым содержимым, таким как газированные напитки. ПЭТ полимеры к тому же очень недороги и легки для обработки.

Однако использование строго чистых материалов в производстве пластиковых емкостей повышает проблемы защиты окружающей среды. Общественное и правительственное давление оказано на производителей, использующих и производящих пластиковые емкости, чтобы они применяли использованный переработанный пластик в упаковке. Кроме того, переработанные полимеры дешевле своих чистых аналогов. Поэтому желательно утилизировать переработанный ПЭТ для производства емкостей, изготовляемых сейчас полностью из чистого ПЭТ.

По крайней мере две проблемы препятствовали широкому внедрению переработанного ПЭТ в промышленность емкостей для напитков. Во-первых, ПЭТ по своей природе является кристаллическим материалом, то есть если его медленно охлаждать, то он превратится в организованную кристаллическую структуру. Кристаллическая структура препятствует образованию сильной связи между чистым материалом и переработанным материалом и препятствует выдувному формованию, что может воспрепятствовать получению чистой и структурно-функциональной бутылки.

Во-вторых, поскольку ПЭТ емкости могут быть изготовлены путем инъекционного выдувания с использованием только одной инъекции ПЭТ, изготовление является относительно легким, а время производственного цикла коротким. Таким образом, ПЭТ емкости недороги. Даже если использованные переработанные ПЭТ материалы могут сцепляться с чистым ПЭТ для создания товарной емкости, способы и устройства для изготовления таких емкостей в рамках конкурентоспособных цикла изготовления и стоимости не разработаны. Время производственного цикла особенно важно, так как более короткое время цикла позволяет производителю более эффективно использовать свое основное оборудование. В частности, короткое время цикла позволяет увеличить объем и уменьшить стоимость производства емкостей.

Чтобы емкость, имеющая в своем составе переработанный материал, была коммерчески пригодной, повышенная стоимость, связанная с любым увеличением времени цикла, необходимого для включения переработанного материала, должна компенсироваться увеличенным содержанием переработанного материала по отношению к общему материалу емкости. Дополнительный переработанный материал заменяет такое же количество чистого материала и является менее дорогим, вследствие чего возмещает по крайней мере одну долю стоимости более медленного производства. Современная техника ограничивает переработанную долю 10%, что, в общем, недостаточно для компенсации расходов увеличенного времени цикла. Желательно использовать по крайней мере 25-50% переработанного материала, чтобы по крайней мере покрыть свои расходы в части любого увеличения времени цикла. Также желательно максимально снизить увеличения времени цикла, связанные с применением переработанного материала. Поэтому существует необходимость в относительно коротком времени цикла и высоком содержании переработанного материала в способе производства и устройстве, чтобы обеспечить жизнеспособную альтернативу чистым однослойным ПЭТ емкостям.

Далее, допуская, что подходящая ПЭТ/ИПП ПЭТ емкость может производиться в рамках разумного времени цикла, все равно есть дополнительная слабая сторона в использовании ПЭТ в тонкостенных емкостях для напитков - проницаемость для газов, таких как двуокись углерода и кислород. Проницаемость бутылок из ПЭТ отражается на безалкогольных напитках, которые становятся "выдохшимися" из-за выхода двуокиси углерода, равно как у напитков размывается запах из-за проникновения кислорода. Таким образом, было бы также предпочтительно обеспечить газонепроницаемую защиту ПЭТ/ИПП ПЭТ заготовке или емкости.

Однако существующие многослойные заготовки и емкости несовместимы с процессами, применяемыми для добавления барьерного слоя.

Например, заготовка, к которой добавлен барьерный слой, может расслаиваться при выдувном формовании. Подобным же образом, существующие многослойные емкости страдают от деформации и/или расслоения из-за высокой температуры или условий вакуума, связанных с типичными процессами по нанесению барьерного слоя.

Кроме того, как было упомянуто выше, аморфное или полукристаллическое состояние является предпочтительным для выдувного формования ПЭТ заготовки с переработанным содержимым или без него. Однако такие бутылки могут не иметь достаточной размерной стабильности, чтобы выдержать процесс горячего заполнения, из-за относительно низкой Тс (температуры стеклования) ПЭТ материала и допусков на герметичность, необходимых при использовании стандартных резьбовых крышек. При таких обстоятельствах бутылка, сделанная из полукристаллического или кристаллического ПЭТ, была бы предпочтительна, так как она сохраняла бы свою форму в процессе теплого и горячего заполнения.

Таким образом, существует остающаяся неосуществленной необходимость в устройстве и способе изготовления ПЭТ заготовок и емкостей, содержащих переработанный материал, которые являются экономичными, внешне привлекательными и имеющими хорошие барьерные и физические характеристики, а также способны поддерживать размерную стабильность в процессе горячего заполнения.

Сущность изобретения

Предпочтительные варианты выполнения относятся к способам и устройствам изготовления ПЭТ изделий со значительным процентным содержанием по весу переработанного ПЭТ и с покрытием поверхностей одним или более слоями из материала, одобренного для контактов с пищевыми продуктами и имеющего хорошие характеристики барьера от газа. Изделия предпочтительно имеют форму заготовок и емкостей с преобладающей долей в кристаллическом состоянии, тогда как корпус заготовки или емкости содержится в аморфном или полукристаллическом состоянии. Кроме того, эти емкости могут быть подвергнуты термообработке после выдувного формования.

Предпочтительные способы и устройства предусматривают производство емкости для напитков, утилизирующее значительное количество употребленного переработанного материала с хорошими барьерными характеристиками для газа и размерной стабильностью в процессе горячего заполнения, поддерживая при этом конкурентоспособную стоимость и время цикла существующей технологии, использующей исключительно чистые материалы. Производство емкостей для напитков с использованием раскрытых здесь устройства и способов может значительно уменьшить количество чистых материалов, требующихся для упаковочных нужд, дополнительно обеспечивая при этом утилизацию использованных переработанных материалов.

Одним из предпочтительных вариантов выполнения является слоистый материал, содержащий слой из чистого ПЭТ и слой из переработанного ПЭТ, приклеенный прямо к слою из чистого ПЭТ. Кроме того, слоистый материал содержит барьерный для газа слой. Переработанный слой содержит от 25% до примерно 50% слоистого материала.

В другом аспекте предпочтительного варианта выполнения предложена заготовка или емкость, содержащая нарезной горловинный конец и корпусную часть. Корпусная часть включает в себя концевую крышку. Горловинный конец и корпусная часть содержат первый слой. Корпусная часть дополнительно содержит второй слой. Первый слой состоит из чистого полиэфира, а второй слой состоит из переработанного полиэфира. Второй слой содержит от 25% до примерно 50% заготовки. Третий слой из барьерного для газа материала накладывается на первый или второй слой.

В другом аспекте предпочтительных вариантов выполнение предложен способ изготовления заготовки, имеющей нарезной горловинный конец, цилиндрическое горлышко и корпусную часть, включающую в себя концевую крышку, где на корпусной части расположен второй слой из материала, содержащего переработанный или использованный ПЭТ. Способ включает в себя инжектирование полиэфирного расплава в полость, образованную литейной формой и сердечником, причем литейная форма состоит из нарезной горловинной части и корпусной части. Нарезная горловинная часть находится при первой температуре, а корпусная часть находится при второй температуре, причем первая температура больше температуры кристаллизации полиэфира, а вторая температура меньше температуры кристаллизации полиэфира. Способ далее включает в себя оставление полиэфирного расплава в контакте с литейной формой и сердечником для придания ему формы заготовки, причем корпусная часть первоначально является аморфной или полукристаллической, а нарезной горловинный конец является первоначально кристаллическим. Способ дополнительно включает в себя удаление заготовки из литейной формы с помещением заготовки во вторую литейную форму, причем вторая литейная форма состоит из нарезной горловинной концевой части при первой температура и корпусной части при третьей температуре. Способ также включает в себя инжектирование расплава переработанного ПЭТ материала по корпусной части, чтобы образовать двухслойную заготовку, и удаление двухслойной заготовки из литейной формы.

В целях обобщения предпочтительных вариантов выполнения и преимуществ, достигнутых по сравнению с существующим уровнем техники, выше описаны некоторые цели и преимущества предпочтительных вариантов выполнения. Разумеется, следует понимать, что необязательно все такие цели или преимущества могут быть достигнуты в соответствии с любым конкретным вариантом выполнения. Таким образом, например, специалисты поймут, что предпочтительные варианты выполнения могут быть выполнены методом, который достигает или оптимизирует одно преимущество или группу преимуществ, как сказано здесь, без необходимого достижения других целей или преимуществ, как может быть сказано или предложено здесь.

Все из этих вариантов выполнения считаются попадающими в рамки описанного здесь изобретения. Эти и другие варианты выполнения становятся наглядными для специалистов благодаря нижеследующему подробному описанию предпочтительных вариантов выполнения со ссылками на приложенные чертежи, причем изобретение не ограничивается каким-либо из раскрытых определенных предпочтительных вариантов выполнения.

Краткое описание чертежей

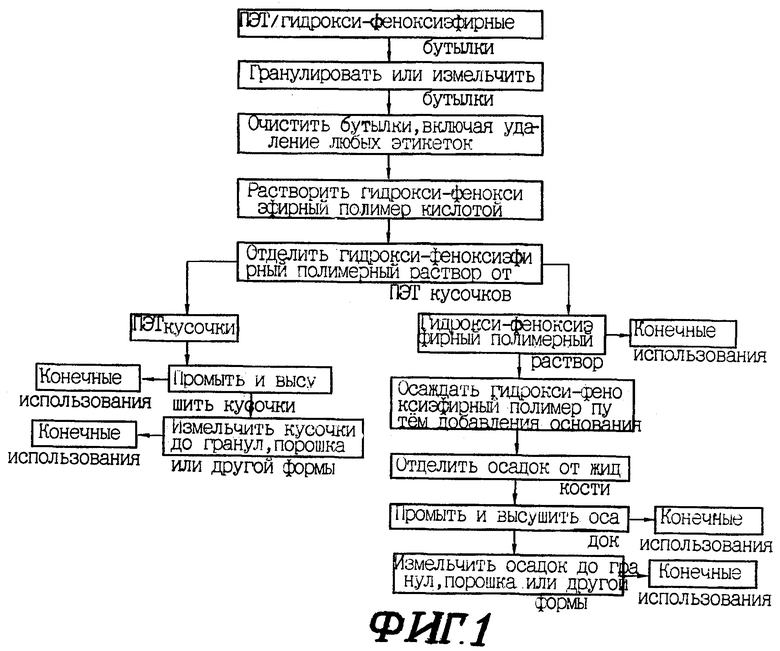

Фиг.1 является блок-схемой последовательности операций процесса переработки, использованного для получения переработанного ПЭТ для использования в предпочтительных вариантах выполнения.

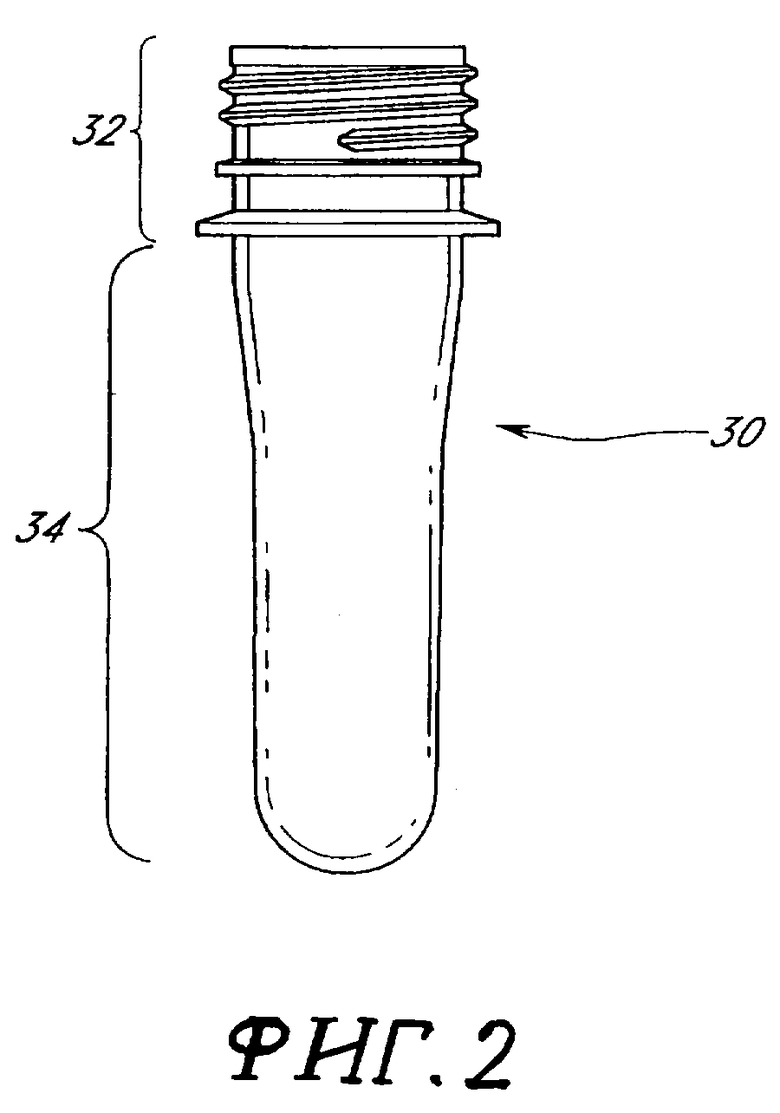

Фиг.2 является заготовкой из непокрытого чистого материала, который используется как начальный материал для вариантов выполнения настоящей заготовки.

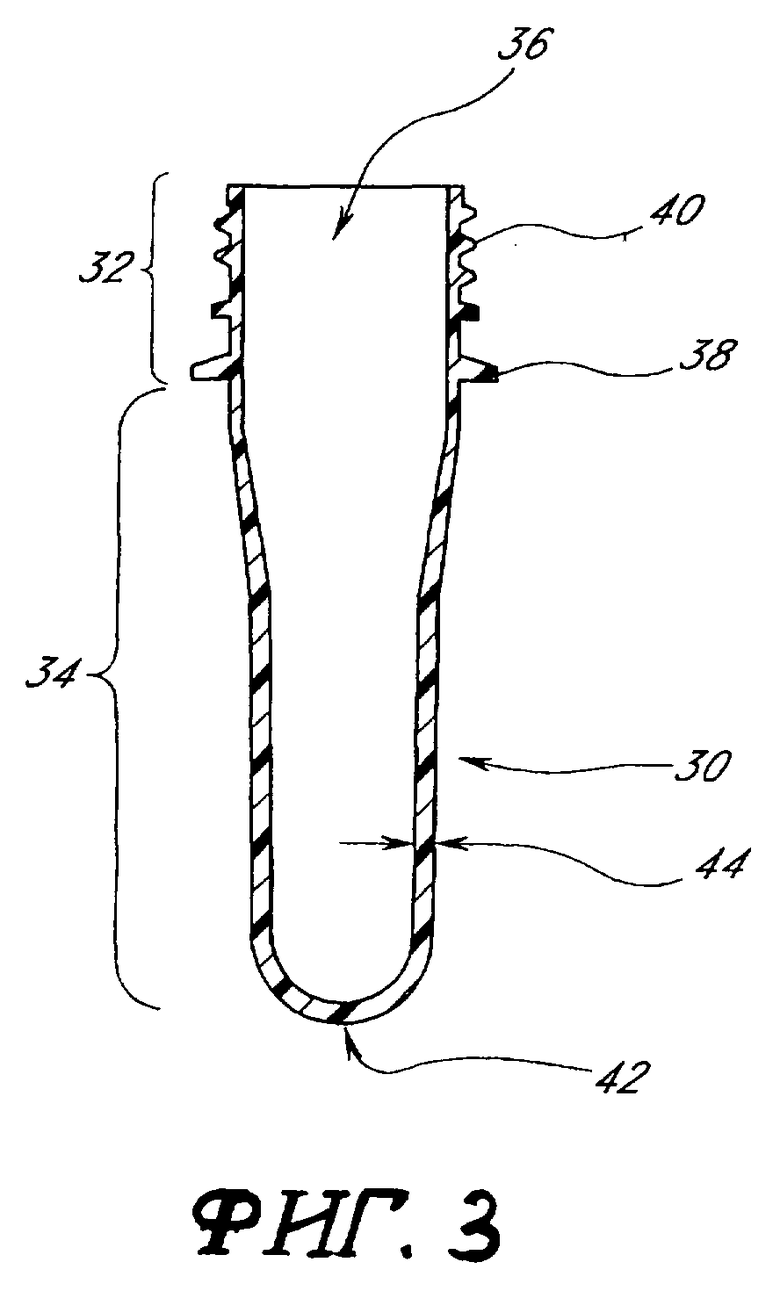

Фиг.3 является поперечным разрезом предпочтительной заготовки из непокрытого чистого материала того типа, который покрыт переработанным материалом в соответствии с предпочтительным вариантом выполнения.

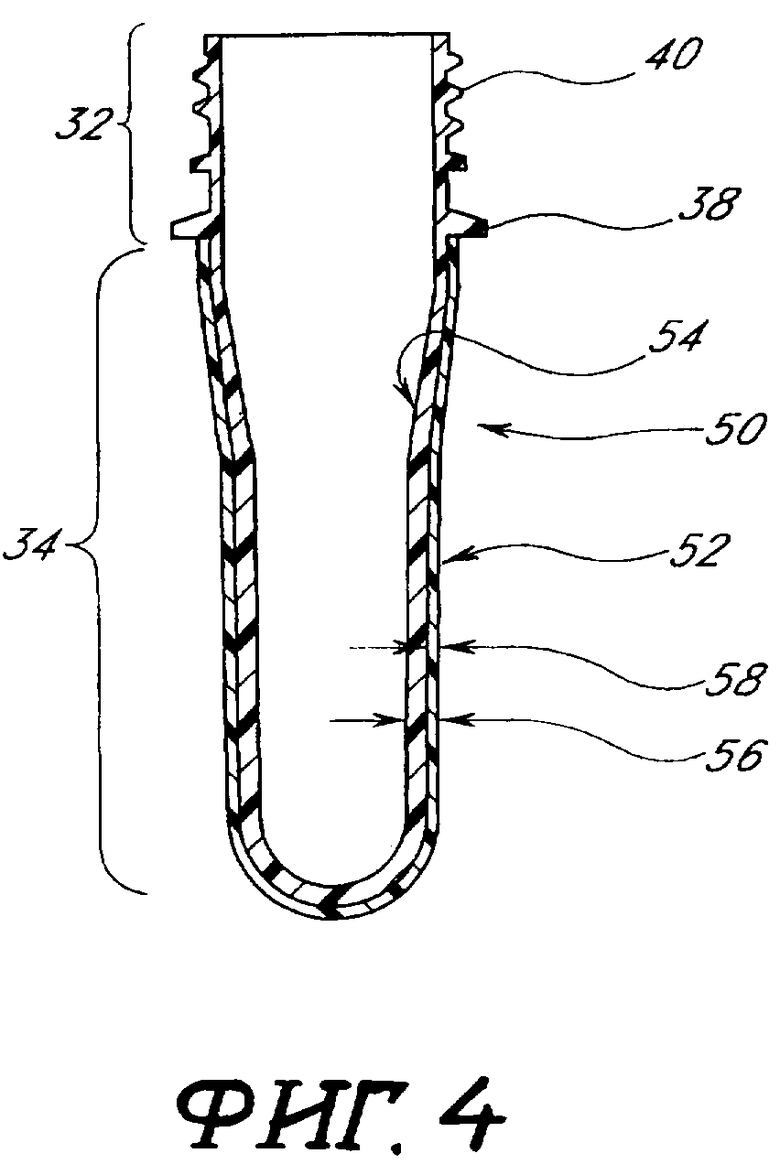

Фиг.4 является поперечным разрезом одного предпочтительного варианта выполнения многослойной заготовки.

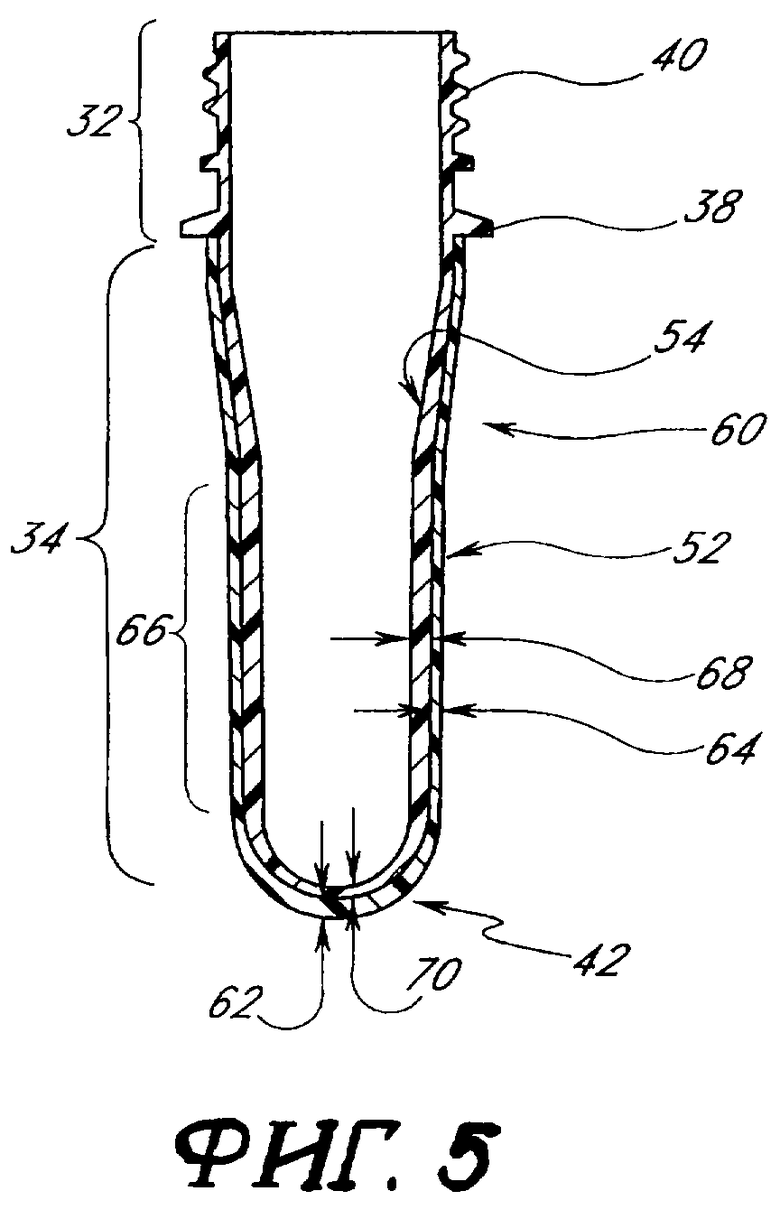

Фиг.5 является поперечным разрезом другого предпочтительного варианта выполнения многослойной заготовки.

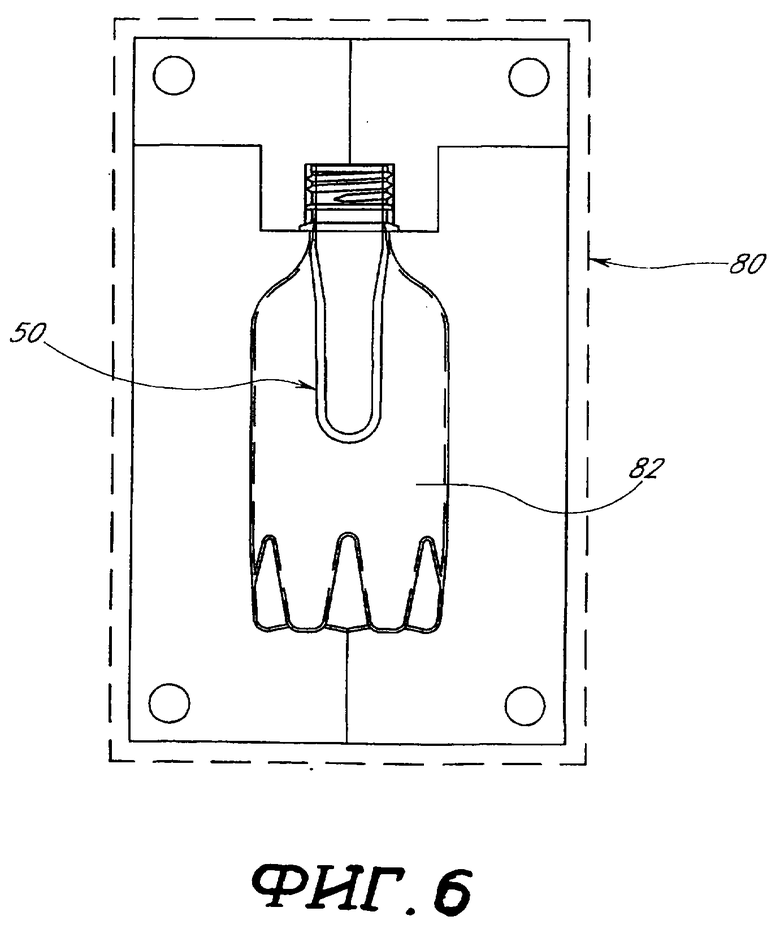

Фиг.6 является поперечным разрезом предпочтительной заготовки в полости устройства выдувного формования того типа, которое может быть использовано для изготовления предпочтительной многослойной емкости.

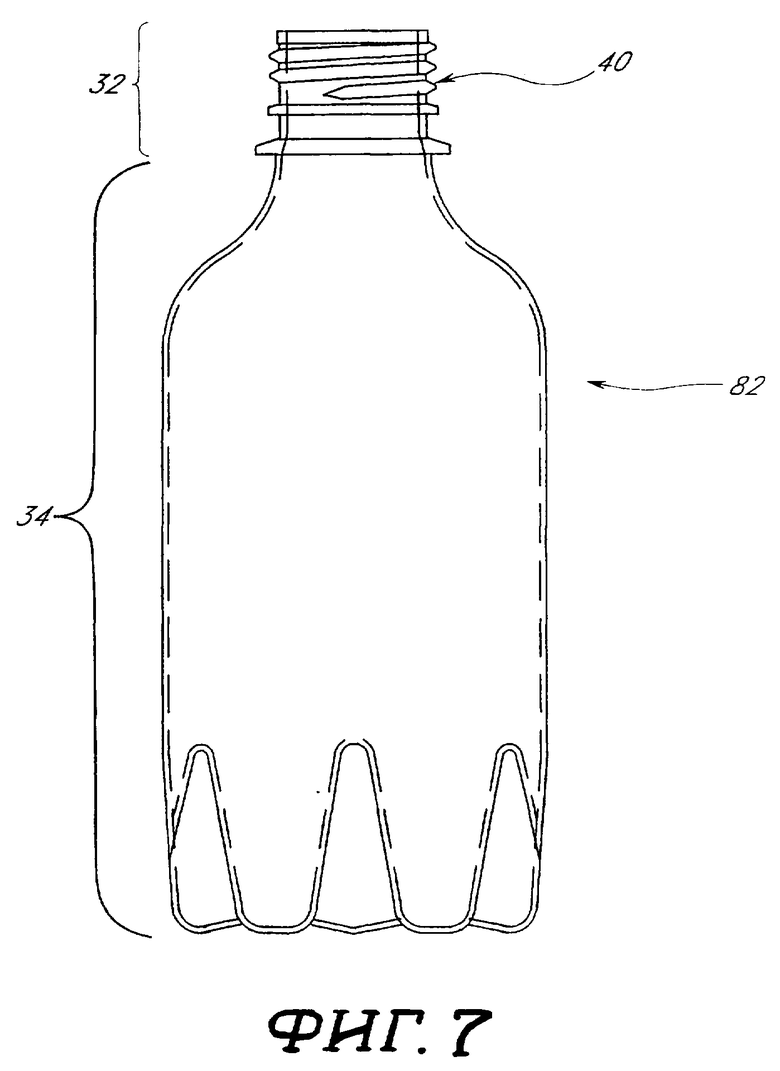

Фиг.7 является одним предпочтительным вариантом выполнения многослойной емкости.

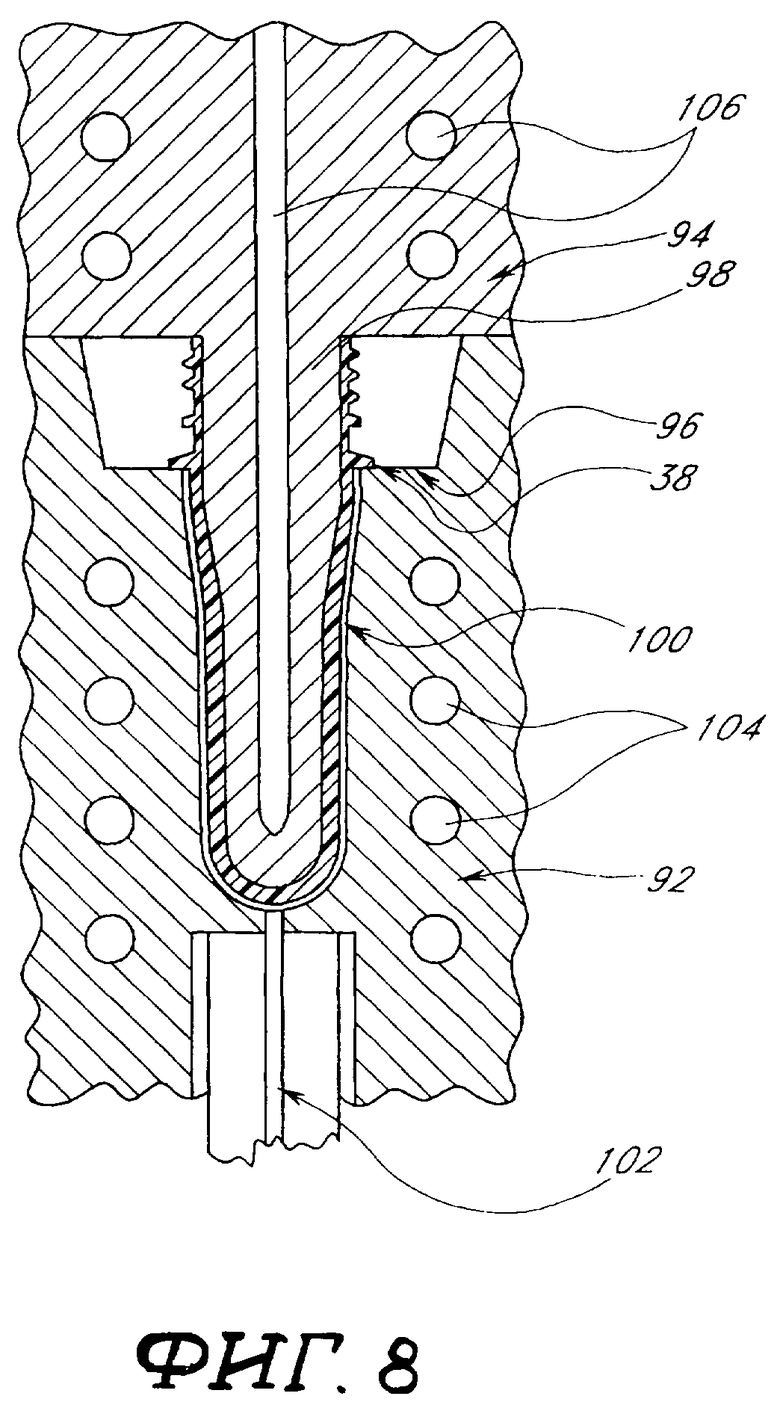

Фиг.8 является поперечным разрезом инжекционной литейной формы того типа, которая может быть использована для изготовления предпочтительной многослойной заготовки.

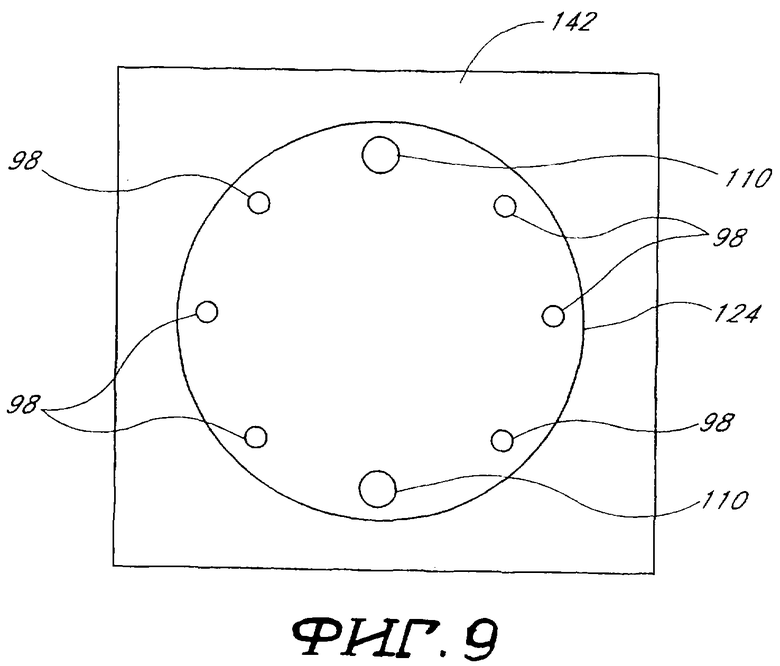

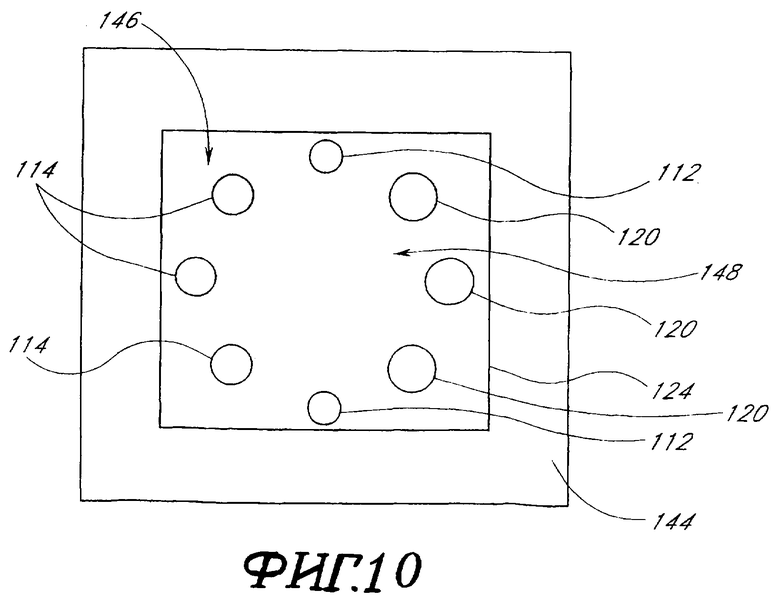

Фиг.9 и 10 являются двумя половинами формовочной машины для изготовления многослойных заготовок.

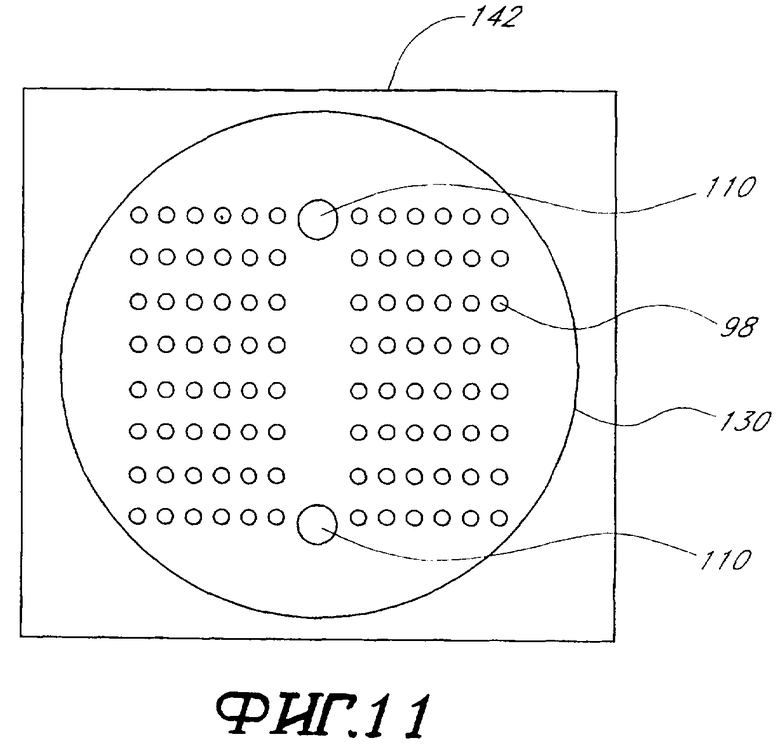

Фиг.11 и 12 являются двумя половинами формовочной машины для изготовления сорока восьми двухслойных заготовок.

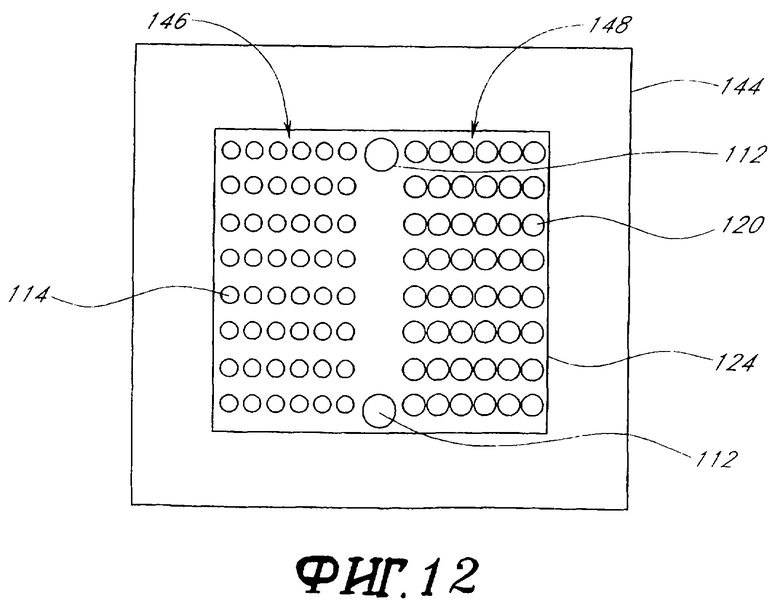

Фиг.13 является видом в перспективе условного изображения литейной формы с оправками, частично расположенными внутри полостей формования.

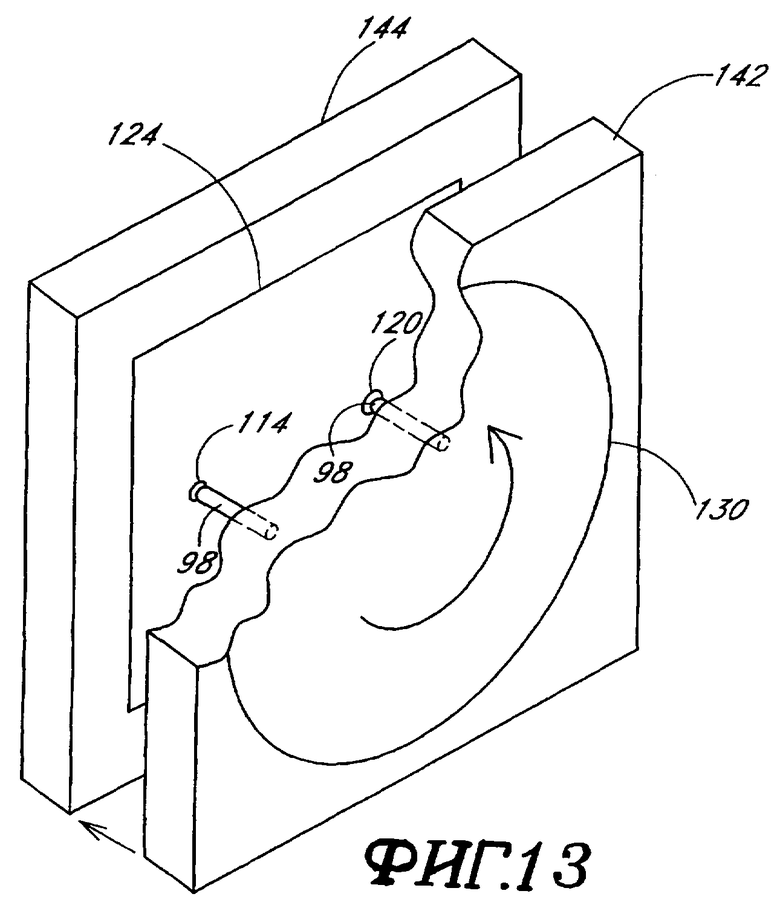

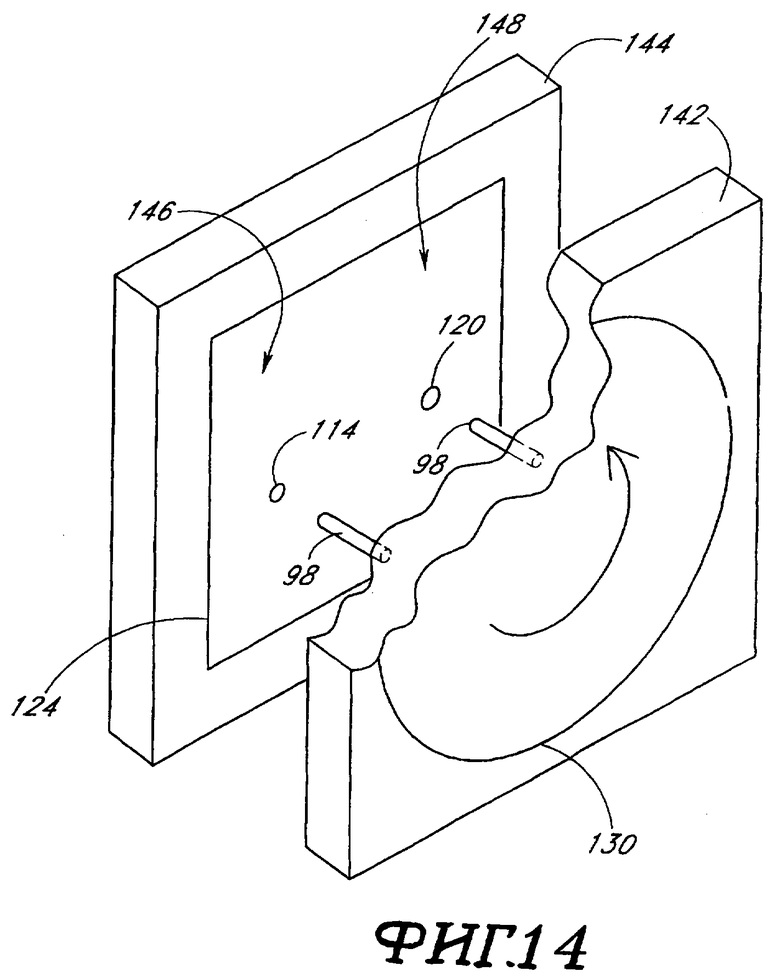

Фиг.14 является видом в перспективе литейной формы с оправками, полностью вынесенными из полостей формования до вращения.

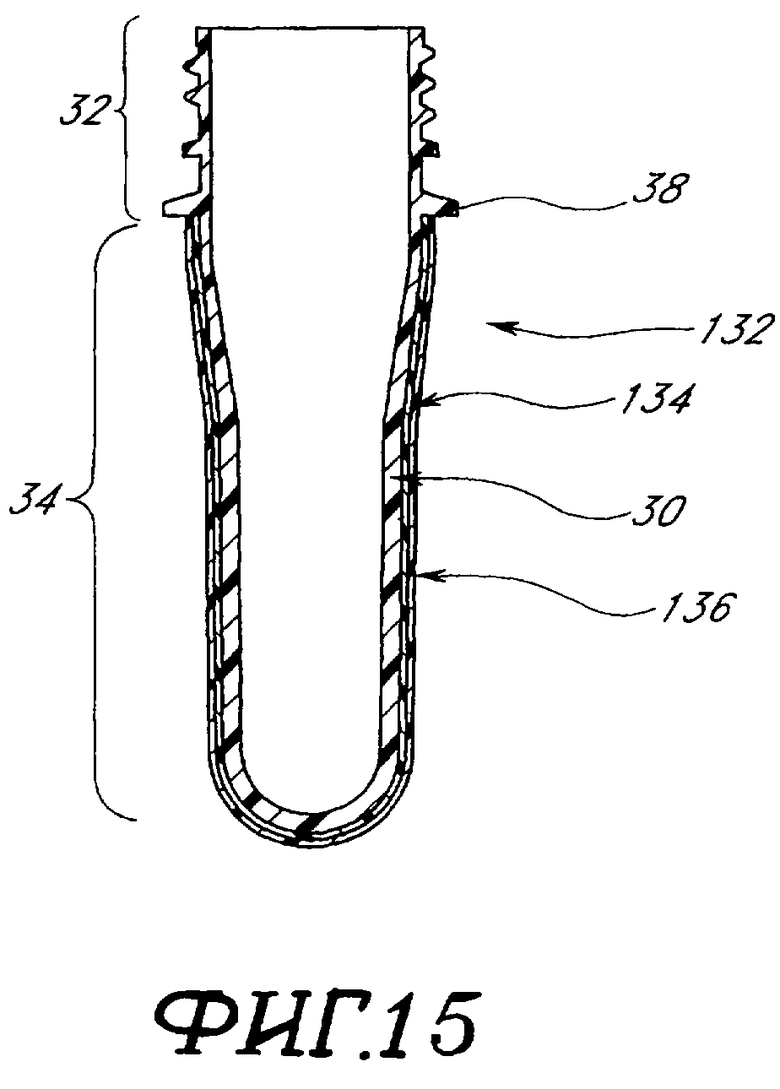

Фиг.15 является трехслойным вариантом выполнения заготовки.

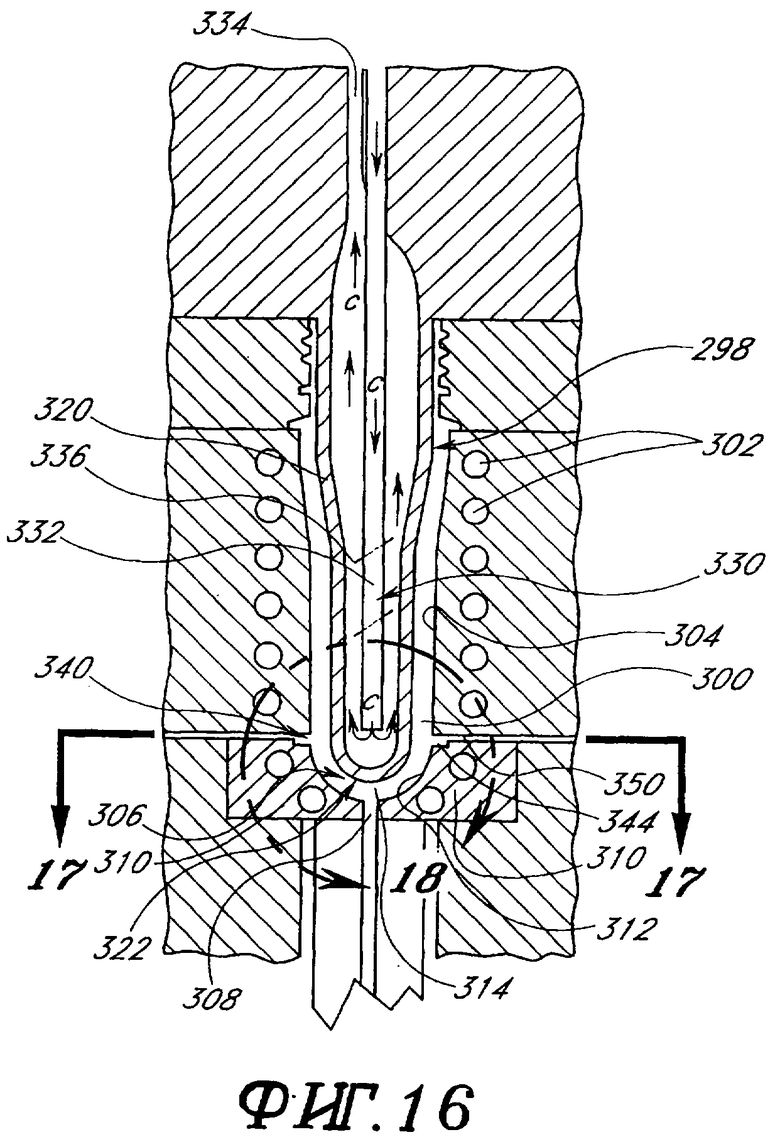

Фиг.16 является поперечным разрезом инжекционной литейной формы того типа, которая может быть использована для изготовления предпочтительной заготовки.

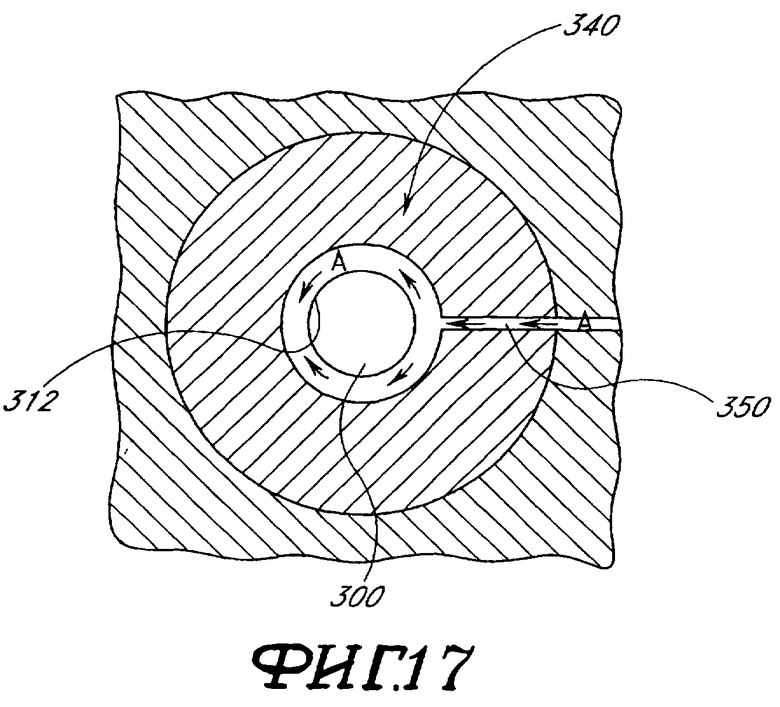

Фиг.17 является поперечным разрезом литейной формы по фиг.16, сделанным по линиям 17-17.

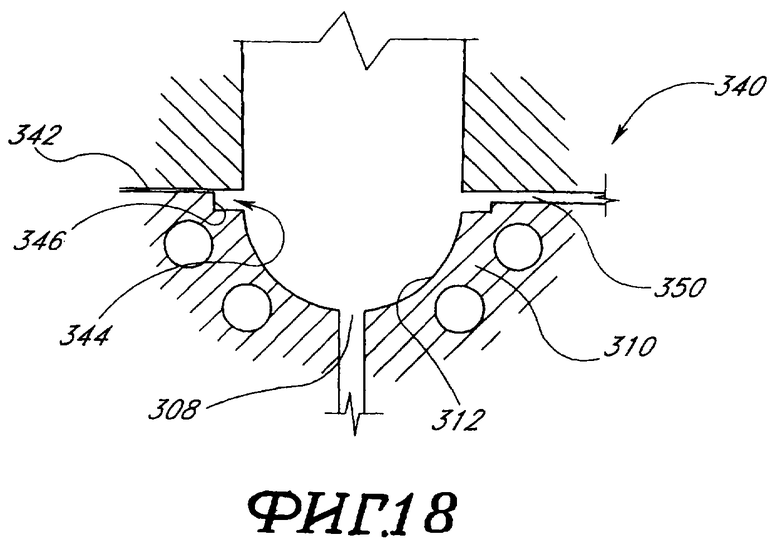

Фиг.18 является видом в разрезе крупным планом области фиг.16, сделанным по линии 18.

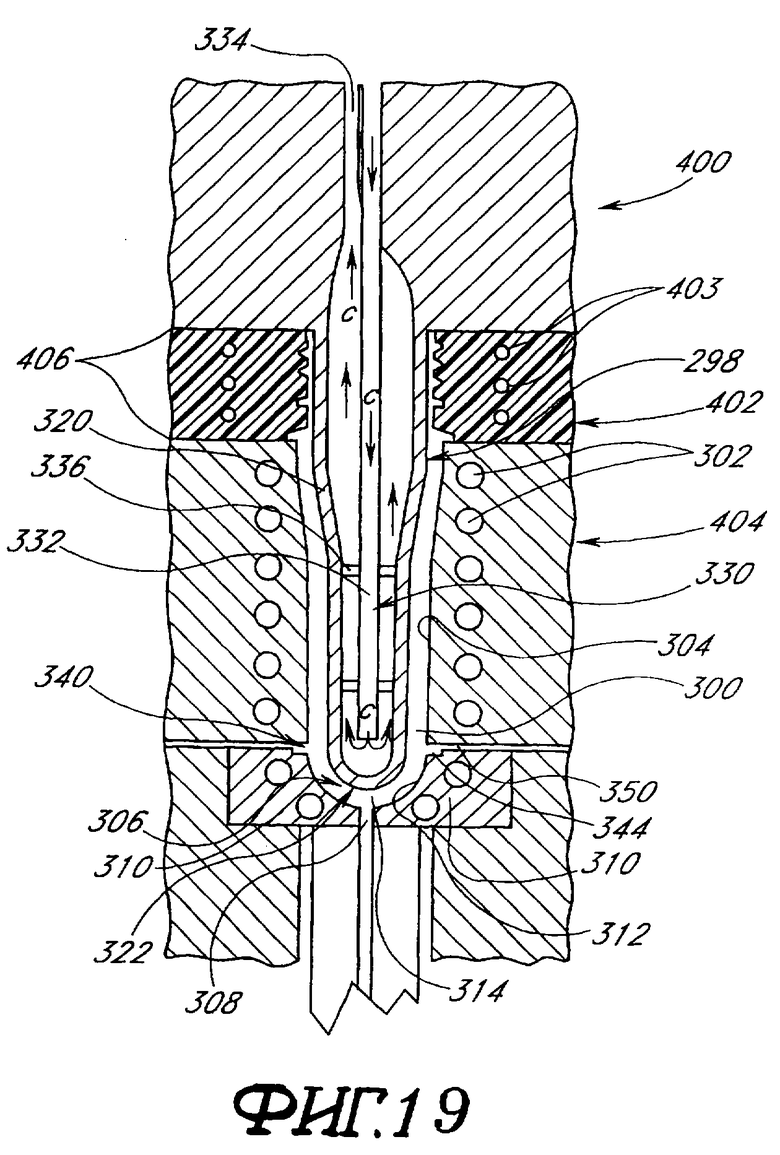

Фиг.19 является поперечным разрезом предпочтительного варианта выполнения заготовочной литейной формы, в которой сердцевина показана в формовой полости.

Подробное описание предпочтительных вариантов выполнения

Общее описание предпочтительных вариантов выполнения

Предпочтительные варианты выполнения относятся к способам и устройствам изготовления пластиковых изделий, состоящих по крайней мере из одного слоя чистого термопластического материала и одного слоя переработанного термопластического материала, причем конечный продукт дополнительно содержит барьерный материал с хорошими барьерными характеристиками для газа. Как предполагается в настоящее время, одним из вариантов выполнения многослойного изделия является бутылка того типа, что используется для напитков. Альтернативно, варианты выполнения многослойных изделий могли бы принимать форму листов, банок, трубок, лотков или бутылок из слоистого материала для хранения жидкой пищи. Кроме того, варианты выполнения многослойных изделий могут быть использованы для медицинских или фармацевтических нужд или других применений, требующих характеристик барьера для газа. Слоистый материал, созданный в соответствии с предпочтительными вариантами выполнения, может быть изготовлен за счет использования технологии переформования или инжектирования поверх инжектирования (ИПИ), описанной здесь, путем ламинирования или совместного экструдирования, или иными способами, подходящими для производства слоистого материала. Однако для сохранения простоты эти варианты выполнения будут описаны ниже, главным образом, в контексте заготовок и пищевых бутылок, изготовленных из заготовок процессами выдувного формования.

Кроме того, предпочтительные варианты выполнения описаны здесь конкретно в связи с полиэтилен терефталатом (ПЭТ), но применимы ко многим другим термопластикам полиэфирного типа. Примеры таких других материалов включают в себя полиэтилен 2,6- и 1,5-нафталат (ПЭН), ПЭТГ, политетраметилен 1,2-диоксибензоат и сополимеры этилен терефталата и этилен изофталата.

При использовании здесь термин "переработанный" относится к обширной категории материалов, которые были вторично обработаны. Термин "использованный переработанный" относится к материалам, которые были восстановлены после коммерческого использования. Переработанные материалы включают в себя использованные переработанные материалы, помимо материалов, которые были восстановлены на любой другой стадии производства или использования.

В особо предпочтительных вариантах выполнения "насыщенный ИФК ПЭТ" используется как полиэфир, который далее покрывается переработанным материалом. Как это здесь используется, термин "насыщенный ИФК ПЭТ" относится к ПЭТ, к которому была добавлена ИФК во время производства для создания сополимера, в котором содержание ИФК составляет более 2% веса, предпочтительно 2-10% ИФК по весу, более предпочтительно 3-8%, наиболее предпочтительно около 4-5% ИФК по весу. Наиболее предпочтительный диапазон основан на сегодняшних правилах FDA, которые не позволяют ПЭТ материалам с содержанием ИФК более 5% быть в контакте с едой и напитками. Если такие правила не имеют значения, то содержание ИФК в 5-10% является предпочтительным. Как используется здесь, термин "ПЭТ" включает в себя "насыщенный ИФК ПЭТ".

Насыщенный ИФК ПЭТ (более 2% по весу) предпочтителен, так как изобретатель неожиданно обнаружил, что использование насыщенного ИФК ПЭТ в процессах изготовления многослойных заготовок и емкостей обеспечивает лучшее межслойное сцепление, чем обнаружено в тех слоистых материалах, которые содержат ПЭТ без ИФК или с малым количеством ИФК. Кроме того, обнаружено, что межслойное сцепление улучшается при увеличении доли ИФК. Включение большего количества ИФК в чистый ПЭТ приводит к уменьшению скорости кристаллизации насыщенного ИФК ПЭТ материала по сравнению с ПЭТ гомополимером или ПЭТ с меньшим количеством ИФК. Уменьшение скорости кристаллизации делает возможным производство ПЭТ слоев (сделанных из насыщенного ИФК ПЭТ) с меньшим уровнем кристалличности, чем было достигнуто с низким ИФК ПЭТ или гомополимером ПЭТ, когда из них изготавливают многослойные заготовки путем сходных процедур. Пониженная кристалличность насыщенного ИФК ПЭТ важна в снижении кристалличности на поверхности ПЭТ, то есть на стыке чистого ПЭТ и переработанного ПЭТ. Пониженная кристалличность делает возможным лучшее сцепление между слоями, а также обеспечивает более прозрачную емкость после выдувного формования заготовки.

"Насыщенный ИФК ПЭТ" может также относиться к ПЭТ, в котором содержание ИФК внесено обычным процессом получения маточной смеси. Процесс получения маточной смеси обычно состоит в добавлении концентрированного материала к носителю материала в определенной пропорции (называемой "разбавленной" пропорцией). Расплавленное вещество потом формируется из двух материалов, соединяемых в единый материал, имеющий концентрат, впрыскиваемый в общем случае в носитель при разбавленной пропорции. В данном случае насыщенный ИФК ПЭТ может быть дозирован с ПЭТ, содержащим мало или не содержащим ИФК, для производства продукта реакции ПЭТ, содержащего такое процентное содержание ИФК, как было описано выше. Кроме того, ИФК может быть добавлена к ППЭТ или ИПП ПЭТ для получения преимуществ, описанных в отношении чистого ПЭТ с ИФК.

Если необходимо, с ППЭТ или ИПП ПЭТ может быть смешан барьерный материал для обеспечения барьерных характеристик. Предпочтительные барьерные материалы включают в себя барьерные материалы из сополимеров и термопластики фенокси-типа. Другие предпочтительные барьерные материалы включают в себя полиамидные барьерные материалы, такие как нейлон MXD-6 от Mitsubishi Gas Chemical (Япония). Другие предпочтительные барьерные материалы называются здесь "полиамидными смесями". Полиамидные смеси, как используется здесь, будут включать в себя такие полиамиды, содержащие ПЭТ или другие полиэфиры, которые были включены смешиванием, соединением или реакцией. Другие барьерные материалы со сходными характеристиками могут быть использованы вместо этих барьерных материалов. Например, барьерный материал может принять форму других термопластических полиэфиров, таких как акриловые полимеры, в том числе полиакрилонитриловые полимеры, акрилонитриловые стирольные сополимеры, полиамиды, полиэтилен нафталат (ПЭН), ПЭН сополимеры и ПЭТ/ПЭН смеси.

Альтернативно, барьерный слой может быть добавлен к заготовке путем ИПИ процесса, как описано здесь, или другими способами, подходящими для производства слоистого материала. Барьерный слой может также быть добавлен к конечной емкости посредством подходящего процесса, такого как, например, распыление, погружение, химическое осаждение или плазменное осаждение.

При осуществлении предпочтительных способов для формирования многослойных заготовок и бутылок исходная заготовка покрывается по крайней мере одним дополнительным слоем из переработанного материала, использованного или переработанного ПЭТ (совместно переработанного ПЭТ) и/или других совместимых переработанных термопластических материалов. Слой покрытия может содержать единственный материал, смесь или состав материалов (гетерогенных или гомогенных), переплетенную матрицу двух или более материалов, или множество микрослоев (пластинок), состоящих по меньшей мере из двух разных материалов.

В соответствии с одним из предпочтительных вариантов выполнения способ получения переработанного ПЭТ представлен на фиг.1, являющейся блок-схемой последовательности операций, показывающей предпочтительный процесс получения переработанного гидрокси-феноксиэфирного полимера и ПЭТ из переработанных барьерных емкостей, сделанных из таких материалов. Другие процессы и дополнительные подробности, которые нет необходимости здесь повторять, раскрыты в рассматривающейся сейчас заявке, озаглавленной "Переработка заготовок, состоящих из гидрокси-феноксиэфирных полимеров", заявка №09/742887, поданной 20 декабря 2000 года, которая во всей своей полноте включена сюда посредством ссылки.

Как показано на фиг.1, первые части способа относятся к подготовке емкостей, подлежащих переработке. Первый шаг относится к разбиванию изделий на более мелкие кусочки или «осколки». Так как некоторые изделия, содержащие подлежащие переработке материалы, относительно большие или, в случае некоторых бутылок, содержат только маленькие отверстия в их внутренности, которые могли бы усложнить процесс, мешая введению и перемещению обрабатывающих жидкостей, то изделия должны быть предпочтительно раздроблены, порублены, измельчены, разрезаны, растерты или другим способом разделены на меньшие кусочки. Размер таких кусочков не важен.

Второй частью процесса является очистка. Переработанные изделия часто содержат грязные пищевые частицы, жир, этикетки, клей либо другие предметы или мусор, прикрепленные к ним, которые следует удалить путем очистки. Очистка может быть выполнена путем паровой обработки в аспираторе, мойки каустиком, мойки с водой либо с моющим раствором или без него, либо обработкой растворителями или моющими растворами без применения воды. Предпочтительными моющими растворами являются те, которые не растворяют гидрокси-феноксиэфирные полимеры, например, те, которые являются нейтральными или щелочными по природе либо плохими растворителями для барьерного пластика. После того как они подвергнуты моющим реактивам, материалы дополнительно ополаскивают и/или сушат перед продолжением процесса.

После подготовки осколки смешивают с водным раствором, содержащим примерно 1-50%, более предпочтительно 5-20% уксусной кислоты по весу. Показатель рН в растворе должен быть предпочтительно ниже 4, более предпочтительно примерно 3-3,5 или меньше. Осколки смешиваются с кислотным раствором на период времени, достаточный для растворения гидрокси-феноксиэфирного полимера, предпочтительно на 0,5-5 часов при температуре примерно 25-95°С при перемешивании или встряхивании.

После растворения гидрокси-феноксиэфирного полимера раствор гидрокси-феноксиэфирного полимера отделяется от ПЭТ осколков. Это отделение предпочтительно выполняется путем фильтрации, но может быть выполнено любым способом, подходящим для отделения твердого вещества от жидкостей, такого как сцеживание. Кислотный раствор гидрокси-феноксиэфирного полимера может быть использован после отделения в виде раствора. Альтернативно, кислотный раствор гидрокси-феноксиэфирного полимера может подвергаться дополнительному воздействию, чтобы частично или целиком выделить гидрокси-феноксиэфирный полимер из раствора для получения дисперсии или твердого вещества.

Выделение осадка, частичное или полное, выполняется путем добавления одного или более основных (щелочных) веществ. Предпочтительно, основной состав является сильным основанием, таким как гидроксид натрия или гидроксид калия в виде раствора. По мере добавления основания рН раствора начнет повышаться. Как только рН раствора достигнет 4, может начать формироваться осадок. Как только рН раствора поднимется выше 4, количество осадка увеличивается, что продолжается при 5 и 6, пока при рН 7 выделение осадка практически не завершится.

После выделения осадка гидрокси-феноксиэфирный полимер отделяется от жидких компонентов или основного водного раствора любым способом, подходящим для отделения твердого вещества от жидкостей, предпочтительно фильтрацией или сцеживанием. Осадок гидрокси-феноксиэфирного полимера предпочтительно промывается, чтобы убрать любые соли или другие вещества, которые могут осаждаться на осадке из жидких частей. Предпочтительные промывающие средства включают в себя воду, предпочтительно дистиллированную и/или деионизированную воду, и растворители, в которых гидрокси-феноксиэфирный полимер не растворим или растворим минимально, предпочтительно с водой. Промывочная вода может быть нагрета, чтобы способствовать растворению остатков на осадке. Далее осадок высушивается. Сушка может быть выполнена путем воздушной сушки, вакуумной сушки с подогревом или без него, сушки в печи, сушки инфракрасной лампой, осушителями или другими способами, способствующими испарению или удалению воды.

Осадок может быть использован после сушки или он может быть подвергнут обработке перед использованием. Дальнейшая обработка осадка перед использованием включает в себя, без ограничения, измельчение для получения порошка и горячее прессование для формирования листов или гранул. Подобная обработка может включать в себя добавление одной или нескольких добавок. Подходящие добавки включают в себя, без ограничения, реагенты для освобождения из литейной формы, красители и смазочные материалы. Добавки могут быть смешаны с гидрокси-феноксиэфирным полимером всухую или добавлены к расплавленному гидрокси-феноксиэфирному полимеру.

После отделения от кислотного раствора гидрокси-феноксиэфирного полимера ПЭТ осколки предпочтительно промывают водой. Промывочная вода предпочтительно является деионизированной и/или дистиллированной и нейтральной либо подкисленной с тем, чтобы остановить выделение осадка любого гидрокси-феноксиэфирного полимера на ПЭТ осколки во время промывки. В соответствии с одним из предпочтительных вариантов выполнения осколки сначала промывают кислым раствором с уровнем рН ниже 4, а потом водой с уровнем рН нейтральным или близким к нейтральному.

После промывки осколки предпочтительно сушатся любым подходящим способом, в том числе воздушной сушкой, вакуумной сушкой с подогревом или без него, сушкой в печи, сушкой инфракрасной лампой, осушителями или любым другим способом, способствующим испарению или удалению воды. ПЭТ осколки могут быть использованы после сушки или они могут быть обработаны перед использованием. Дальнейшая обработка, предшествующая использованию, включает в себя, без ограничений, измельчение для получения порошка и горячее прессование для формирования листов или гранул из переработанного ПЭТ. Такая обработка может включать в себя добавление одной или нескольких добавок. Подходящие добавки включают в себя, без ограничения, реагенты для освобождения из литейной формы, красители и смазочные материалы. Добавки могут быть смешаны с ПЭТ осколками всухую или добавлены к расплавленному ПЭТ перед приданием конечной формы.

На фиг.2 изображена предпочтительная заготовка 30 с чистым слоем. Заготовка предпочтительно выполнена из санкционированного FDA материала, такого как чистый ПЭТ, и может иметь любые формы и размеры из большого множества форм и размеров. Заготовка, показанная на фиг.2, относится к тому типу заготовок, который сформирует бутылку для газированных напитков на 16 унций, требующую барьера для кислорода и двуокиси углерода, но, как будет понятно специалисту, могут быть использованы и другие конфигурации заготовок в зависимости от желательных конфигурации, характеристик и использования конечного изделия. Заготовка 30 с чистым слоем может быть изготовлена путем инжекционного формования, как известно в уровне техники, или другими способами, раскрытыми здесь.

На фиг.3 изображен поперечный разрез предпочтительной заготовки 30 с чистым слоем, изображенной на фиг.2. Заготовка 30 с чистым слоем имеет горловинную часть 32 и корпусную часть 34. Горловинная часть 32 начинается отверстием 36 вовнутрь заготовки 30, вытянута до поддерживающего кольца 38 и включает его в себя. Горловинная часть 32 далее характеризуется наличием резьбы 40, которая обеспечивает средство для закрепления крышки на бутылке, изготовленной из заготовки 30. Корпусная часть 34 вытянута и имеет цилиндрическую форму, вытянутую вниз от горловинной части 32 и заканчивающуюся закругленной концевой крышкой 42. Толщина 44 заготовки будет зависеть от общей длины заготовки 30, толщины стенок и общего размера итоговой емкости.

На фиг.4 изображен поперечный разрез одного типа многослойной заготовки 50, имеющей признаки в соответствии с раскрытыми здесь предпочтительными вариантами выполнения. Многослойная заготовка 50 имеет горловинную часть 32 и корпусную часть 34, как и заготовка 30 с чистым слоем на фиг.1 и 2. Слой 52 из переработанного материала нанесен на всю поверхность корпусной части 34, заканчиваясь снизу на поддерживающем кольце 38. Переработанный слой 52 в варианте выполнения, показанном на фиг 4, не доходит до горловинной части 32 и не присутствует на внутренней поверхности 52 заготовки, которая предпочтительно изготавливается из санкционированного FDA материала, такого как ПЭТ. Переработанный покрывающий слой 52 может содержать либо единственный материал, либо несколько микрослоев по меньшей мере из двух материалов. Толщина всей заготовки 56 равна толщине начальной заготовки плюс толщина 58 барьерного слоя и зависит от общего размера и желательной толщины покрытия итоговой емкости. Предпочтительная заготовка может содержать до 50% по весу переработанного материала. Более предпочтительно, заготовка может содержать 25-50% переработанного материала и, наиболее предпочтительно, 50% содержания переработанного материала по весу. Например, стенка донной части заготовки может иметь толщину 3,2 мм; поперечное сечение стенки горловинного конца примерно 3 мм.

На фиг.5 показан поперечный разрез предпочтительного варианта выполнения многослойной заготовки 60. Первым отличием между многослойной заготовкой 60 и многослойной заготовкой 50 по фиг.4 является относительная толщина двух слоев в области концевой крышки 42. В многослойной заготовке 50 переработанный слой 52 обычно тоньше, чем толщина начальной заготовки по всей корпусной части заготовки. В многослойной заготовке 60, однако, переработанный покрывающий слой 52 толще в точке 62 около концевой крышки 42, чем в точке 64 в стеночной части 66, и наоборот, толщина внутреннего чистого полиэфирного слоя больше в точке 68 в стеночной части 66, чем в точке 70 в области концевой крышки 42. Эта конструкция заготовки особенно полезна, когда покрытие из переработанного материала нанесено на начальную заготовку в процессе переформования для изготовления многослойной заготовки, как описано ниже, где он представляет определенные преимущества, включая и то, что он связан с сокращением времени цикла формования. Эти преимущества будут более подробно обсуждаться ниже. Слой из переработанного материала 52 может быть гомогенным или может содержать множество микрослоев.

Заготовки и емкости могут иметь слои, которые имеют широкий диапазон относительной толщины. С точки зрения настоящего описания, толщина заданного слоя и всей заготовки или емкости, в заданной точке или по всей емкости, может выбираться для соответствия способу покрытия или конкретному конечному использованию емкости. Далее, как обсуждалось выше по отношению к слою из переработанного материала по фиг.4, слой из переработанного материала в вариантах выполнения заготовки и емкости, раскрытых здесь, может содержать единственный материал или несколько микрослоев из двух или более материалов.

После того как многослойная заготовка, такая как изображена на фиг.4, подготовлена таким способом и устройством, как подробно обсужденные ниже, она подвергается процессу вытягиваемого выдувного формования. На фиг.6 в этом процессе многослойная заготовка 50 помещается в литейную форму 80 с полостью, соответствующей желательной форме емкости. Многослойная заготовка затем нагревается и расширяется путем вытягивания и с помощью нагнетания воздуха внутрь заготовки 50 для заполнения полости внутри литейной формы 80, создавая многослойную емкость 82. Операция выдувного формования обычно ограничена корпусной частью 34 заготовки с горловинной частью 32, включающей резьбу, упорное кольцо и поддерживающее кольцо, удерживающее изначальную конфигурацию, как она имела место в заготовке.

На фиг.7 раскрыт вариант выполнения такой многослойной емкости 82, как та, что может быть изготовлена при выдувном формовании многослойной заготовки 50 по фиг.4. Емкость 82 имеет горловинную часть 32 и корпусную часть 34, соответствующие горловинной и корпусной частям многослойной заготовки 50 по фиг.4. Горловинная часть 32 далее характеризуется наличием резьбы 40, которая обеспечивает средство закрепления крышки на емкости.

Фиг.8 иллюстрирует предпочтительный вид литейной формы для использования со способами, которые используют переформовку. Литейная форма содержит две половины, полостную половину 92 и оправочную половину 94. Полостная половина 92 содержит полость, в которой размещается заготовка с чистым слоем. Заготовка удерживается на месте между справочной половиной 94, которая передает давление на верх заготовки, и выступом 96 полостной половины 92, на которой лежит поддерживающее кольцо 38. Горловинная часть 32 в заготовке, таким образом, герметично отделена от корпусной части заготовки. Внутри заготовки находится оправка 98. Когда заготовка находится в литейной форме, корпусная часть заготовки полностью окружена полым пространством 100. Заготовка, расположенная таким образом, действует как внутренняя матричная оправка в последующей инжекционной процедуре, в которой расплавленный переформуемый материал инжектируется через клапан 102 в полое пространство 100 для формирования покрытия. Расплав, как и заготовка с чистым слоем, охлаждается жидкостью, циркулирующей по каналам 104 и 106 в двух половинах литейной формы. Предпочтительно, циркуляция в каналах 104 полностью отделена от циркуляции в каналах 106.

Фиг.9 и 10 являются условными изображениями части предпочтительного типа устройства для изготовления предпочтительных многослойных заготовок. Устройство является системой инжекционного формования для изготовления одной или более заготовок с чистым слоем и последующего покрытия новоизготовленных заготовок путем переинжектирования переработанного материала. Фиг.9 и 10 показывают две половины формовой части устройства, которые будут находиться напротив друг друга в формовочной машине. Выравнивающие штифты 110 на фиг.9 входят в их соответствующие приемники 112 на другой половине литейной формы.

Половина литейной формы, показанная на фиг.10, имеет несколько пар формовых полостей, причем каждая полость одинакова с формовой полостью, показанной на фиг.8. Формовые полости имеются двух типов: первые инжекционные полости 114 формования заготовки и вторые инжекционные полости 120 формования покрытия. Два типа полостей равны по количеству и предпочтительно установлены так, что все полости одного типа находятся на одной стороне инжекционного блока 124, при разбиении на две части линией, проходящей между штифтами 112 выравнивания. Таким образом, каждая полость 114 формования заготовки находится в 180° от полости 120 покрытия заготовки.

Половина литейной формы, показанная на фиг.9, имеет несколько оправок 98, по одной для каждой формовой полости (114 и 120). Когда две половины, которые показаны на фиг.9 и 10, устанавливаются вместе, оправка 98 входит внутрь каждой полости и служит как литейная форма для внутренней поверхности заготовки в полостях 114 формования заготовки и как устройство центровки для заготовок с чистым слоем в полостях 120 покрытия заготовки. Оправки 98 укреплены на поворотной площадке 130, которая вращается на 180° вокруг своего центра так, что оправка, изначально расположенная над полостью 114 формования заготовок, будет после вращения расположена над полостью 120 покрытия заготовок, и наоборот. Как подробнее описано ниже, такой тип установки позволяет заготовке формоваться, а затем покрываться в двухступенчатом процессе с использованием одной и той же части оборудования.

Следует отметить, что чертежи на фиг.9 и 10 являются всего лишь иллюстрациями. Например, эти чертежи показывают устройство с тремя полостями 114 формования и тремя полостями 120 покрытия (полостная машина 3/3). Однако машины могут иметь любое количество полостей, если только имеются равные количества полостей формования и покрытия, например, 12/12, 24/24, 36/36 и т.п. В настоящее время предпочтительное упорядочение использует 48 полостей формования заготовок и 48 полостей покрытия заготовок. Полости могут быть упорядочены любым пригодным образом, что может быть определено специалистом. Эти и другие малые изменения рассматриваются как часть изобретения.

Две половины литейной формы, показанные на фиг.11 и 12, показывают вариант выполнения литейной формы в устройстве, имеющем 48/48 полостей, как обсуждалось для фиг.9 и 10. На фиг.13 показан вид в перспективе литейной формы того типа, который используется для процесса переформовки (инжектирование поверх инжектирования), в котором оправки 98 частично расположены внутри полостей 114 и 120. Стрелка показывает движение подвижной половины литейной формы 142, на которой лежат оправки 98, когда литейная форма закрывается.

Фиг.14 показывает вид в перспективе литейной формы того типа, который используется в процессе переформовки, где оправки 98 полностью выдвинуты из полостей 114 и 120. Стрелка показывает, что поворотная площадка 130 вращается на 180° для перемещения оправок 98 от одной полости к другой. На неподвижной половине 144 охлаждение полости 114 формования заготовки отделено от охлаждения полости 120 покрытия заготовки. Оба этих процесса отделены от охлаждения для оправок 98 в подвижной половине.

На фиг.15 показана предпочтительная трехслойная заготовка 132. Этот вариант выполнения многослойной заготовки предпочтительно изготовлен путем нанесения двух покрывающих слоев 134 и 136 на заготовку 30, такую, как показано на фиг.2. Третий слой 136 является предпочтительно барьерным слоем, сделанным из материала с хорошими барьерными характеристиками для газа. Альтернативно, барьерный слой может наноситься на конечную емкость.

На фиг.16 показаны предпочтительные варианты выполнения формовых оправок 298 и связанной с ними полости. Охлаждающие трубки 302 формируются в виде спирали прямо под поверхностью 304 полости 300 формования. Клапанная область 306 полости 300 граничит с клапаном 308, а втулка 310 материала с особыми высокотеплообменными характеристиками расположена в полости клапанной области 306. Таким образом, конец 314 клапанной области/базы инжектированной заготовки охлаждается особенно быстро.

Оправка 298 является полой и имеет стенку 320 общей равномерной толщины. Установка 330 пузырькового охлаждения расположена внутри полой оправки 298 и включает в себя сердцевинную трубку 332, расположенную по центру внутри оправки 298 и передающую охлажденный охладитель С прямо к базовому концу 322 оправки 298. Охладитель С действует на пути вверх по оправке от базового конца 322 и выходит через выходную линию 334. Сердцевинная трубка удерживается на месте ребрами 336, протянутыми между трубкой и справочной стенкой 320.

На фиг.17 и 18 показана система 340 ввода воздуха, образованная на узле 342 между деталями полости 300 формования. Выемка 344 формируется по окружности вокруг полости 300. Выемка 344 является достаточно маленькой, чтобы в нее во время расплавленной инжекции практически не проникал расплавленный пластик. Воздушная линия 350 присоединяет выемку 344 к источнику воздушного давления, а клапан регулирует подачу воздуха к выемке 344. Во время расплавленной инжекции клапан закрыт. Когда инжекция завершена, клапан открывается, и сжатый воздух А подается к выемке 344, чтобы заполнить вакуум, который мог сформироваться между инжекционной заготовкой и стенкой 304 полости.

На фиг.19 показан предпочтительный вариант выполнения литейной формы для создания бутылки, пригодной для теплого и горячего заполнения. Формовое устройство, показанное на фиг.19, аналогично тому, которое было описано в отношении фиг.16 с дополнением горловинной концевой формы 402, предпочтительно имеющей охлаждающие трубки 403, отделенные от охлаждающих трубок 302. Такое расположение выгодно позволяет независимо управлять охлаждением корпусной формы 404 и горловинной концевой формы 402 для получения кристаллического горловинного конца и аморфного тела. Последующие подробности преимуществ такого расположения будут описано ниже.

ПЭТ, предпочтительно полиэфир, который обычно изготавливается путем конденсации терефталевой кислоты и этиленгликоля, может быть приобретен у Dow Chemical Company (Мидленд, штат Мичиган, США) и Allied Signal Inc. (Baton Rouge, LA), среди многих других.

Предпочтительно, используется чистый ПЭТ, в который добавляется изофталевая кислота (ИФК) во время производства ПЭТ для получения сополимера. Количество добавленной ИФК составляет предпочтительно 2-10% по весу, более предпочтительно 3-8% по весу, наиболее предпочтительно 4-5% по весу. Наиболее предпочтительно процентное соотношение основано на текущих инструкциях FDA, которые в настоящее время не разрешают использование ПЭТ материалов, имеющих содержание ИФК больше 5%, для контактов с едой и питьем. Насыщенный ИФК ПЭТ (ПЭТ, имеющий более 2% ИФК по весу) может быть изготовлен, как это было обсуждено выше, или закуплен у ряда разных изготовителей, например ПЭТ с содержанием ИФК 2% может быть закуплен у SKF (Италия), ПЭТ с содержанием ИФК 4,8% может быть закуплен у INCA (Dow Europe), a ПЭТ с содержанием ИФК 10% может быть закуплен у KoSa (Houston, TX).

Полиарилатные сплавы с ПЭТ могут также использоваться с ПЭТ материалами или как альтернатива им. Предпочтительные полиарилатные/ПЭТ сплавы могут быть закуплены у Unitika America Corp. под торговым названием U-POLYMER. Полиарилатные/ПЭТ сплавы проявляют уменьшенную усадку объема по сравнению с обычным ПЭТ как результат процессов теплого и горячего заполнения. Кроме того, полиарилатные/ПЭТ сплавы имеют повышенные барьерные характеристики для ультрафиолета по сравнению с обычным ПЭТ материалом. Большинство других физических характеристик полиарилатных/ПЭТ сплавов такие же, как у обычного ПЭТ.

Как обсуждалось выше, к ППЭТ или ИПП ПЭТ могут быть добавлены барьерные материалы, если это желательно, для получения или усиления барьерных характеристик заготовки. Примеры предпочтительных полиамидных барьерных материалов включают в себя MXD-6 от Mitsubishi Gas Chemical (Япония). Другие предпочтительные барьерные материалы являются "полиамидными смесями", которые представляют собой смеси полиамида и полиэфира, содержащие предпочтительно 1-40% полиэфира в полиамиде, 1-40% полиамида в полиэфире или примерно 1-40% от 1-40% полиамида в полиэфирной смеси в полиамиде. Эти смеси более предпочтительно включают в себя около 5-30% меньшего компонента. Эти смеси могут включать в себя совместитель, такой как диангидрид тетракарбоксиловых кислот, или другие подобные совместители, такие как раскрытые в европейской патентной заявке № 964031. Один предпочтительный диангидрид представляет собой пиромеллитический диангидрид (ПМДА). Он может быть использован для получения смесей или включен в единичный полимер для повышения его способности к прилипанию к другим слоям материалов. Полиэфиром, использованным в полиамидных смесях, предпочтительно является ПЭТ, более предпочтительно насыщенный ИФК ПЭТ. Эти материалы предпочтительно изготовлены путем добавления компонента, представленного в меньшем количестве, к поликонденсатной смеси полимера, имеющегося в большем количестве. Термин "полиамидные смеси", как используется здесь, должен включать в себя все вышеупомянутые типы смесей, получены ли они путем реакции или соединения материалов.

Особенно предпочтительный способ изготовления многослойных ПЭТ заготовок с содержанием переработанного материала именуется здесь в целом как переформование, а иногда как инжекция поверх инжекции ("ИПИ"). Название относится к процедуре, которая использует формование инжектированием для инжектирования одного или более слоев переработанного материала на существующую заготовку, которая сама предпочтительно изготовлена инжекционным формованием. Термины "переинжектирование" и "переформование" используются здесь для описания процесса покрытия, где слой материала, предпочтительно содержащий переработанный материал, инжектируется поверх существующей заготовки. В особенно предпочтительном варианте выполнения процесс переинжектирования выполняется до тех пор, пока основная заготовка не остынет полностью.

Процесс переформования проводится путем использования процесса формования инжектированием с помощью того же оборудования, которое было использовано для формирования самой заготовки с чистым слоем. Предпочтительная литейная форма для переформования с заготовкой с чистым слоем на месте показана на фиг.8. Эта литейная форма содержит две половины, полостную половину 92 и оправочную половину 94 и показана на фиг.8 в близком положении перед переинжектированием. Полостная половина 92 содержит полость, в которой размещается заготовка с чистым слоем. Поддерживающее кольцо 38 заготовки лежит на выступе 96 и удерживается на месте оправочной половиной 94, которая передает давление на поддерживающее кольцо 38, тем самым герметично закрывая горловинную часть от корпусной части заготовки. Полостная половина 92 имеет множество трубок или каналов 104, которые переносят жидкость. Предпочтительно, жидкость в каналах циркулирует по пути, на котором жидкость проходит внутрь на вход полостной половины 92, через каналы 104, наружу из полостной половины 92 через выход, через охладитель или другое средство охлаждения и затем обратно на вход. Циркулирующая жидкость служит для охлаждения литейной формы, которая в свою очередь охлаждает расплав пластика, который инжектируется в литейную форму для формирования многослойной заготовки.

Оправочная половина 94 литейной формы содержит оправку 98. Оправка 98, иногда называемая сердечником, выступает из оправочной половины 94 литейной формы и занимает центральную полость заготовки. В дополнение к помощи в центровке заготовки в литейной форме, оправка 98 охлаждает внутренность заготовки. Охлаждение происходит путем циркуляции жидкости через каналы 106 в оправочной половине 94 литейной формы, и что важнее всего, по длине самой оправки 98. Каналы 106 оправочной половины 94 работают аналогично каналам 104 в полостной половине 92 в том, что они создают часть лежащего внутри половины литейной формы пути, по которому проходит охлаждающая жидкость. Когда заготовка находится в полости литейной формы, корпусная часть заготовки отцентрирована внутри полости и полностью окружена полым пространством 100. Заготовка, расположенная таким образом, действует как внутренняя матричная оправка в последующей процедуре инжектирования. Расплав переформованного материала, предпочтительно содержащий переработанный материал, подается затем внутрь полости литейной формы от инжектора через клапан 102 и обтекает вокруг заготовки, предпочтительно окружая по меньшей мере корпусную часть 34 заготовки. Вслед за переинжектированием переформованный слой будет иметь примерный размер и форму полого пространства 100.

Для проведения процедуры переформования начальная заготовка, подлежащая покрытию, предпочтительно нагревается до температуры, которая выше ее Тс. В случае с ПЭТ эта температура предпочтительно составляет 100-300°С, более предпочтительно 180-225°С. Если использована температура, равная или выше температуры кристаллизации для ПЭТ, которая составляет примерно 120°С, требуется осторожность с охлаждением ПЭТ в заготовке. Охлаждение должно быть достаточным, чтобы максимально уменьшить кристаллизацию ПЭТ в заготовке, так чтобы ПЭТ принял предпочтительное полукристаллическое состояние. Альтернативно, используемая начальная заготовка может быть той, которая только что была отформована инжектированием и еще не полностью охладилась, т.е. имеет повышенную температуру, что является предпочтительным для процесса переформования.

Переработанный материал покрытия нагревается для формирования расплава такой вязкости, которая совместима с использованием устройства формования инжектированием. Если используется переработанный ПЭТ, то температура инжектирования предпочтительно составляет 250-320°С. Материал покрытия затем инжектируется в литейную форму в объеме, достаточном для заполнения пустого пространства 100.

Многослойная заготовка предпочтительно охлаждается по меньшей мере до точки, когда она может быть извлечена из литейной формы или удерживаться без повреждения, и удаляется из литейной формы, где происходит дальнейшее охлаждение. Если используется ПЭТ и заготовка была нагрета до температуры около или выше температуры кристаллизации ПЭТ, охлаждение должно быть очень быстрым и достаточным, чтобы гарантировать, что ПЭТ изначально находится в полукристаллическом состоянии, когда заготовка полностью охлаждена. В результате этого процесса происходит сильное и эффективное связывание между начальной заготовкой и последовательно наложенным переработанным материалом.

Переформование может также использоваться для создания многослойных заготовок с тремя или более слоями. На фиг.15 показан трехслойный вариант выполнения заготовки 132. Показанная заготовка имеет два слоя покрытия, средний слой 134 и внешний слой 136. Относительная толщина слоев, показанных на фиг.15, может изменяться, чтобы подходить конкретному сочетанию материалов слоя или чтобы обеспечить изготовление бутылок различного размера. Как будет понятно специалистам, можно следовать процедуре, аналогичной раскрытой выше, за исключением того, что начальная заготовка будет уже покрыта одним из способов для изготовления многослойных заготовок, описанных здесь, включая и переформование.

Предпочтительный способ и устройство для переформования

Предпочтительное устройство для выполнения процесса переформования основано на использовании устройства 330-330-200 Энгеля (Австрия). Предпочтительная формующая часть устройства условно показана на фиг.10-15 и включает в себя подвижную половину 142 и неподвижную половину 144. Обе половины предпочтительно выполнены из твердого металла. Неподвижная половина 144 содержит по меньшей мере две формовые части 146, 148, где каждая формовая часть содержит N (N>0) одинаковых формовых полостей 114, 120, вход и выход для охлаждающей жидкости, каналы, позволяющие охлаждающей жидкости циркулировать внутри формовой части, устройство инжекции и горячие желоба, ведущие расплавленный материал от устройства инжекции к клапану каждой формовой полости. Поскольку каждая формовая часть формирует отдельный слой заготовки и каждый слой заготовки предпочтительно выполнен из отличающегося материала, каждая формовая часть управляется отдельно для приспособления к потенциально различным условиям, требуемым для каждого материала и слоя. Инжектор, связанный с конкретной формовой секцией, инжектирует расплавленный материал при температуре, подходящей для этого конкретного материала, через горячие желоба и клапаны этой формовой секции и внутрь формовых полостей. Собственные вход и выход формовой секции для охлаждающей жидкости позволяют изменять температуру этой формовой секции для приспособления характеристик конкретного материала, инжектированного в эту формовую секцию. Следовательно, каждая формовая секция может иметь различные температуру инжекции, температуру формования, давление, объем инжекции, температуру охлаждающей жидкости и т.д. для приспособления к материалу и операционным требованиям конкретного слоя заготовки.

Подвижная половина 142 литейной формы содержит поворотную площадку 130 и множество сердечников или оправок 98. Штифты выравнивания направляют подвижную половину 142 со скольжением для перемещения предпочтительно в горизонтальном направлении к неподвижной половине 144 или от нее. Поворотная площадка 130 может вращаться либо по часовой стрелке, либо против часовой стрелки и укреплена на подвижной половине 142. Множество оправок 98 прикреплены к поворотной площадке 130. Эти оправки 98 служат как форма литейной формы для внутренней части заготовки, а также служат как несущее и охлаждающее средство для заготовки в течение операции формования. Средство охлаждения в оправках отделено от системы охлаждения в формовых секциях.

Температура формования или охлаждение для литейной формы управляется посредством циркулирующей жидкости. Для подвижной половины 142 и для каждой формовой секции 146, 148 неподвижной половины 144 существует отдельная циркуляция охлаждающей жидкости. Следовательно, в литейной форме, имеющей две части, в неподвижной половине 144 имеется отдельное охлаждение для каждой из двух формовых секций плюс отдельное охлаждение в подвижной части 142 формы. Аналогично, в литейной форме, имеющей три формовые секции в неподвижной половине, имеется четыре отдельных набора циркуляции охлаждающей жидкости: по одной для каждой формовой секции, всего три, плюс одна для подвижной половины 142. Каждый набор циркуляции охлаждающей жидкости работает одинаковым образом. Жидкость поступает в литейную форму, течет через сеть каналов или трубок внутри, как обсуждалось выше для фиг.8, а затем выходит через выход. Из выхода жидкость идет через насосное средство, которое поддерживает жидкость в движении, и охлаждающую систему для поддержания жидкости в пределах желательного диапазона температуры перед тем, как возвращаться обратно в литейную форму.

В предпочтительном варианте выполнения оправки и полости содержат материал с высокой степенью теплообмена, такой как бериллий, который покрыт твердым металлом, таким как олово или хром. Твердое покрытие удерживает бериллий от прямого контакта с заготовкой, а также действует как выпуск для извлечения и обеспечивает твердую поверхность для большого срока службы. Материал с высокой степенью теплообмена позволяет проводить более эффективное охлаждение и, таким образом, помогает достичь меньших по времени циклов, а также помогает улучшить межслойное сцепление. Материал с высокой степенью теплообмена может быть расположен по всей области каждой оправки и/или полости или может быть только на их частях. Предпочтительно, чтобы по меньшей мере концы оправок содержали материал с высокой степенью теплообмена. Другим, даже более предпочтительным материалом с высокой степенью теплообмена является ампколой, который коммерчески доступен от Uudenholm, Inc.

Количество оправок равно общему числу полостей, а расположение оправок 98 на подвижной половине 142 зеркально отражает расположение полостей 114, 120 на неподвижной половине 144. Для закрытия литейной формы подвижная половина 142 придвигается к неподвижной половине 144, соединяя оправки 98 с полостями 114, 120. Для открытия литейной формы подвижная половина 142 отодвигается от неподвижной половины 144 так, чтобы оправки 98 вышли из блока неподвижной половины 144. После того как оправки 98 полностью извлечены из формовых секций 146, 148, поворотная площадка 130 подвижной половины 142 вращает оправки 98 для выравнивания с другой частью литейной формы. Таким образом, подвижная часть вращается на 360°/(число частей литейной формы в неподвижной части) градусов после каждого извлечения оправок из неподвижной половины. Когда устройство находится в работе, в процессе операций извлечения и вращения будут иметься заготовки на некоторых или на всех оправках.

Размер полостей в данной формовой секции 146, 148 будет идентичным, однако размер полостей будет отличаться по формовым секциям. Полости, в которых впервые формуются заготовки с чистым слоем, т.е. полости 114 формования заготовок, являются самыми маленькими по размеру. Размер полостей 120 в формовой секции 148, в которых выполняется первая операция покрытия, больше, чем полости 114 формования заготовок, в целях приспособления к заготовке с чистым слоем и обеспечения пространства для покрывающего материала, предпочтительно переработанного материала, подлежащего инжекции для формирования переформованного покрытия. Полости в каждой последующей формовой секции, где выполняются дополнительные операции переформования, будут значительно больше по размеру для приспособления заготовки, когда она становится больше с каждой операцией покрытия.

После того как набор заготовок был отформован и переформован до завершения, ряд выталкивателей выталкивают законченные заготовки с оправок 98. Выталкиватели для оправок работают независимо, или по меньшей мере есть один выталкиватель для набора оправок, равных по количеству и конфигурации единственной формовой секции, так что выталкиваются только законченные заготовки. Непокрытые заготовки остаются на оправках, так что они могут продолжать цикл для следующей формовой секции. Выталкивание может заставить заготовки полностью отделиться от оправок и упасть в корзину или на конвейер. Альтернативно, заготовки могут остаться на оправках после выталкивания, после чего манипулятор робота или другое такое устройство захватит заготовку или группу заготовок для удаления в корзину, на конвейер или другое желательное место.

Фиг.9 и 10 являются условными изображениями вариантов выполнения устройства, описанного выше. Фиг.10 является неподвижной половиной 144 литейной формы. В этом выполнении блок 124 имеет две формовые секции, при этом одна секция 146 содержит набор из трех полостей 114 покрытия заготовки, а другая секция 148 содержит набор из трех полостей 120 покрытия заготовки. Каждая из полостей 120 покрытия заготовки предпочтительно одинакова с полостью, показанной на фиг.8, обсуждавшейся выше. Каждая из полостей 114 формования заготовки предпочтительно одинакова с полостью, показанной на фиг.8, в том, что материал инжектируется в пространство, определенное оправкой 98 (хотя и без заготовки на ней) и стенкой литейной формы, которая охлаждается жидкостью, циркулирующей через каналы внутри блока литейной формы. Следовательно, один полный цикл производства этого устройства будет давать три двухслойные заготовки. Если желательно больше, чем три заготовки за цикл, то неподвижная часть может быть переконфигурирована для приспособления большего количества полостей в каждой части литейной формы. Пример этого виден на фиг.12, где показана неподвижная половина литейной формы, содержащая две формовые секции, одна из которых 146 содержит 48 полостей 114 формования заготовки и другая содержит 48 полостей 120 покрытия заготовки. Если желательна заготовка в три или более слоев, неподвижная часть может быть переконфигурирована для приспособления дополнительных формовых секций, по одной секции для каждого слоя заготовки.

Фиг.9 показывает подвижную половину 142 литейной формы. Подвижная половина содержит шесть одинаковых оправок 98, прикрепленных к поворотной площадке 130. Каждая оправка 98 соответствует полости в неподвижной части 144 литейной формы. Подвижная половина также содержит выравнивающие штифты 110, которые соответствуют приемникам 112 на неподвижной половине 144. Когда подвижная половина 142 литейной формы передвигается, чтобы закрыть литейную форму, выравнивающие штифты 110 совпадают с их соответствующими приемниками 112, так что полости 114 формования и полости 120 покрытия выравниваются с оправками 98. После выравнивания и закрытия половина оправок 98 центруется внутри полостей 98 формования заготовок, а другая половина оправок 96 центруется внутри полостей 120 покрытия заготовок.

Конфигурация полостей, оправок и штифтов выравнивания и приемников должна иметь достаточно симметричный вид, чтобы после того, как литейная форма отделяется и поворачивается на должное количество градусов, все оправки выстраиваются в линию с полостями и все штифты выравнивания выстраиваются в линию с приемниками. Более того, каждая оправка должна быть в полости в иной части литейной формы, нежели она была до вращения, в целях достижения должного процесса формования и переформования одинаковым образом для каждой заготовки, изготовленной устройством.

Два вида двух половин литейной формы совместно представлены на фиг.13 и 14. На фиг.13 подвижная половина 142 движется к неподвижной половине 144, как показано стрелкой. Две оправки 98, прикрепленные к поворотной площадке 130, начинают входить в полости, одна входит в полость 114 формования, а другая входит в полость 120 покрытия, установленные на блоке 124. На фиг.14 оправки 98 полностью вынуты из полостей на неподвижной стороне. Полость 114 формования заготовок имеет охлаждающую циркуляцию, которая отделена от охлаждающей циркуляции для полости 120 покрытия заготовок, которая составляет другую формовую секцию 148. Две оправки 98 охлаждаются единой системой, которая связывает все оправки вместе. Стрелка на фиг.14 показывает вращение поворотной площадки 130. Поворотная площадка 130 также может вращаться по часовой стрелке. Не показаны покрытые заготовки и заготовки с чистым слоем, которые могли бы быть на оправках, если бы устройство находилось в работе. Штифты выравнивания и приемники также убраны в целях ясности.

Работа устройства переформования будет обсуждаться ниже в терминах предпочтительного устройства из двух формовых секций для изготовления двухслойной заготовки. Литейная форма закрывается путем перемещения подвижной половины 142 по направлению к неподвижной половине 144 до момента контакта. Первое инжектирующее устройство инжектирует расплав первого материала в первую формовую секцию 146 через горячие желоба и в полости 114 формования заготовок через их соответствующие клапаны для формирования заготовок с чистым слоем, каждая из которых становится внутренним слоем многослойной заготовки. Первый материал заполняет пустоту между полостями 114 формования заготовок и оправками 98. Одновременно второе инжектирующее устройство инжектирует расплав второго материала во вторую формовую секцию 148 неподвижной половины 144 через горячие желоба и в каждую полость 120 покрытия заготовок через их соответствующие клапаны, так что второй материал заполняет пустоту (100 на фиг.8) между стенкой полости 120 покрытия заготовок и заготовкой с чистым слоем, установленной на оправке 96.

В течение всего процесса охлаждающая жидкость циркулирует через три отдельные области, соответствующие формовой секции 146 полостей 114 формования заготовок, формовой секции 148 полостей 120 покрытия заготовок и подвижной половины 142 литейной формы соответственно. Таким образом, расплавы и заготовки охлаждаются в центре путем циркуляции в подвижной половине, которая проходит через внутреннюю часть оправок, а также снаружи путем циркуляции в каждой полости. Рабочие параметры охлаждающей жидкости в первой формовой секции 146, содержащей полости 114 формования заготовок, управляются отдельно от рабочих параметров охлаждающей жидкости во второй формовой секции 148, содержащей полости покрытия с учетом характеристик различных материалов заготовки и покрытия. В свою очередь все это отделено от подвижной половины 142 литейной формы, которая обеспечивает постоянное охлаждение для внутренней части заготовки в течение всего цикла, открыта ли литейная форма или закрыта.

Подвижная половина 142 затем сдвигается обратно для разделения двух половин литейной формы и открытия литейной формы до тех пор, пока все оправки 98, имеющие на себе заготовки, полностью не освободятся из полостей 114 формования заготовок и полостей 120 покрытия заготовок. Выталкиватели выталкивают покрытые законченные заготовки из оправок 98, которые только что были удалены из полостей покрытия заготовок. Как было обсуждено выше, выталкивание может заставить заготовки полностью отделиться от оправок и упасть в корзину или на конвейер, или, если заготовки остались на оправках после выталкивания, манипулятор робота или другое устройство может захватить заготовку или группу заготовок для удаления в корзину, на конвейер или другое желательное место. Поворотная площадка 130 затем поворачивается на 180°, так что каждая оправка 98, имеющая на себе заготовку с чистым слоем, располагается над полостью 120 покрытия заготовки, а каждая оправка, с которой многослойная заготовка была только что вытолкнута, располагается над полостью 114 формования заготовки. Вращение поворотной площадки 130 может происходить всего за 0,5-0,9 секунд. С помощью выравнивающих штифтов 110 половины формы снова выравниваются и закрываются, и первый инжектор инжектирует первый материал в полость формования заготовки 114, тогда как второй инжектор инжектирует переработанный материал в полость покрытия заготовки 120.

Производственный цикл закрытия литейной формы, инжектирования расплавов, открывания литейной формы, снятия законченных многослойных заготовок, вращения поворотной площадки и закрытия литейной формы повторяется, так что заготовки непрерывно формуются и переформуются.

Когда устройство начинает работать первый раз, в течение начального цикла в полостях 120 покрытия заготовок еще нет заготовок. Следовательно, оператор должен либо предотвратить инжектирование второго материала вторым инжектором во вторую формовую секцию во время первого инжектирования, либо позволить инжектировать второй материал, а затем выбросить полученные однослойные заготовки, состоящие только из второго материала. После этой начальной операции оператор может либо управлять работой вручную, либо запрограммировать желательные параметры так, что процесс управляется автоматически.

Двухслойные заготовки могут быть выполнены с помощью предпочтительного устройства переформования, описанного выше. В одном предпочтительном варианте выполнения двухслойная заготовка содержит внутренний слой, содержащий чистый полиэфир, и внешний слой, содержащий переработанный материал. В особенно предпочтительных вариантах выполнения внутренний слой содержит чистый ПЭТ, а внешний слой содержит переработанный ПЭТ. Нижеследующее описание направлено на особенно предпочтительные варианты выполнения двухслойных заготовок, содержащих внутренний слой из чистого ПЭТ и внешний слой из переработанного ПЭТ. Это описание направлено на описание формирования одного набора многослойных заготовок 60 того типа, который показан на фиг.5, т.е. на прохождение набора заготовок через процесс формования, переформования и извлечения, а не на описание работы устройства как целого. Описанный процесс направлен на заготовки, имеющие общую толщину в стеночной части 66 примерно 3 мм, в том числе около 2 мм чистого ПЭТ и примерно 1 мм переработанного ПЭТ. Толщина двух слоев будет изменяться в других частях заготовки 60, как показано на фиг.5.

Специалисту будет понятно, что некоторые параметры, описанные подробно ниже, будут отличаться, если используются другие варианты выполнения заготовок. Например, количество времени, в течение которого литейная форма стоит закрытой, будет изменяться в зависимости от толщины стенок заготовок. Однако, имея ниже описание для этого предпочтительного варианта выполнения и остальное описание, специалист будет способен определить должные параметры и для других вариантов выполнения заготовок.

Устройство, описанное выше, установлено так, что на инжектор, питающий формовую секцию 146, содержащую полости 114 формования заготовок, подается чистый ПЭТ, а на инжектор, питающий формовую секцию 148, содержащую полости 120 покрытия заготовок, подается переработанный материал. Обе половины литейной формы охлаждаются циркулирующей жидкостью, предпочтительно водой, при температуре предпочтительно 0-30°С, более предпочтительно 10-15°С.

Подвижная половина 142 литейной формы перемещается так, что литейная форма закрывается. Расплав чистого ПЭТ вдувается через заднюю часть блока 124 и в каждую полость 114 формования заготовок для формирования заготовки с чистым слоем 30, которая становится внутренним слоем многослойной заготовки. Температура инжекции расплава чистого ПЭТ предпочтительно составляет 250-320°С, более предпочтительно 255-280°С. Литейная форма удерживается закрытой предпочтительно от 3 до 10 секунд, более предпочтительно 4-6 секунд, пока поток расплава чистого ПЭТ инжектируется и потом охлаждается охладителем, циркулирующим в литейной форме. В течение этого периода времени поверхности заготовок, которые находятся в контакте с поверхностями полостей 114 формования заготовок или оправок 98, начинают формировать оболочку, тогда как сердечники заготовок остаются расплавленными и не затвердевшими.

Подвижная половина 142 литейной формы затем перемещается так, что две половины литейной формы разделяются или проходят точку, где только что отформованные заготовки, которые остаются на оправках 98, свободны от неподвижной части 144 литейной формы. Внутренняя часть заготовок в контакте с оправкой 98 продолжает охлаждаться. Охлаждение предпочтительно выполняется тем образом, который уменьшает тепло так, что кристаллизация чистого ПЭТ сводится к минимуму, так что чистый ПЭТ будет в полукристаллическом состоянии. Охлажденной воды, циркулирующей через литейную форму, как описано выше, должно быть достаточно для завершения этой задачи.

Пока внутри заготовка охлаждается, температура внешней поверхности заготовки начинает расти, поскольку она собирает тепло от расплавленного сердечника заготовки. Это нагревание начинает размягчать оболочку на внешней поверхности только что отформованной заготовки. Внешняя поверхность, хотя она и была охлаждена, пока находилась в полости 114 литейной формы, повышает свою температуру после перемещения из литейной формы из-за значительного поглощения тепла от расплавленного сердечника. Таким образом, начальное формирование и последующее размягчение оболочки внешней поверхности ускоряет общее охлаждение расплавленной заготовки и помогает избежать излишней кристаллизации.

Когда оправки 98 свободны от неподвижной стороны 144 литейной формы, поворотная площадка 130 вращается на 180°, так что каждая оправка 98, имеющая на себе отформованную заготовку, располагается над полостью 120 покрытия заготовки. Расположенная таким образом каждая из оправок 98, которые не имеют на себе отформованных заготовок, расположена над полостью 114 формования заготовок. Затем литейная форма снова закрывается. Предпочтительно, период времени между извлечением из полости 114 формования заготовки для введения в полость 120 покрытия заготовки составляет от 1 до 10 секунд, более предпочтительно 1-3 секунды.

Когда отформованные заготовки первый раз помещаются в полости 120 покрытия заготовки, внешние поверхности заготовок не находятся в контакте с поверхностью литейной формы. Таким образом, внешняя оболочка все еще горяча, как описано выше, поскольку охлаждающий контакт есть только с оправкой внутри. Высокая температура внешней поверхности заготовки с чистым слоем (которая формирует внутренний слой многослойной заготовки) помогает обеспечить сцепление между чистым ПЭТ и переработанным ПЭТ в конечной многослойной заготовке. Утверждается, что поверхности материалов более реактивны при высокой температуре и таким образом, химические взаимодействия между переработанным ПЭТ и чистым ПЭТ будут усиливаться высокими температурами. Переработанный ПЭТ сцепится с заготовкой с холодной поверхностью, и таким образом, операция может выполняться с использованием холодной начальной заготовки с чистым слоем, но сцепление явно лучше, когда процесс переформования выполняется при повышенной температуре, как это происходит сразу вслед за формованием заготовки с чистым слоем.

Затем следует операция второй инжекции, в которой расплав переработанного материала инжектируется в каждую полость 120 покрытия заготовки для покрытия заготовки. Температура расплава переработанного материала предпочтительно составляет 250-320°С, более предпочтительно 255-280°С. В течение того же периода времени, когда этот набор заготовок переформуется с переработанным материалом в полостях 120 покрытия заготовки, другой набор заготовок с чистым слоем формуется в полостях 114 формования заготовки, как описано выше.

Две половины литейной формы снова разделяются предпочтительно за 3-10 секунд, более предпочтительно за 4-6 секунд, затем следует начало операции инжектирования. Заготовки, которые только что получили покрытие из переработанного материала в полостях 120 покрытия заготовки, снимаются с оправок 98. Заготовки с чистым слоем, которые только что были отформованы в полостях 114 формования заготовки, остаются на своих оправках 98. Поворотная площадка 130 затем вращается на 180°, так что каждая оправка, имеющая на себе заготовку с чистым слоем, располагается над полостью 120 покрытия заготовки, а каждая оправка 98, с которой только что была снята многослойная заготовка, располагается над полостью 114 формования.

Цикл закрытия литейной формы, инжекции материалов, открывания литейной формы, снятия законченных многослойных заготовок, вращения поворотной площадки и закрытия литейной формы повторяется, так что заготовки непрерывно формуются и переформуются. Специалисты должны оценить то, что чистое время цикла устройства может увеличить общее время производственного цикла для формования законченной заготовки.

Одним из многих преимуществ использования процесса, раскрытого здесь, является то, что время цикла для процесса то же самое, что и для стандартного процесса производства однослойных заготовок; что формование и покрытие заготовок этим процессом выполняется за период времени, одинаковый с тем, который требуется для изготовления непокрытых заготовок из ПЭТ аналогичного размера стандартными способами, используемыми в настоящее время в производстве заготовок. Следовательно, можно изготовить многослойные ПЭТ заготовки с содержанием переработанного материала вместо однослойных ПЭТ заготовок из чистого материала без существенного изменения в производительности и пропускной способности.

Если расплав ПЭТ охлаждается медленно, ПЭТ примет кристаллическую форму. Поскольку кристаллические полимеры не формуются выдуванием так же, как аморфные полимеры, от заготовки кристаллического ПЭТ нельзя ожидать того же выполнения формирования емкостей при условиях, описанных здесь. Однако, если ПЭТ охлаждается при скорости выше, чем скорость формирования кристаллов, как писано здесь, кристаллизация будет минимизирована и ПЭТ примет полукристаллическую форму. Аморфная или полукристаллическая форма является идеальной для выдувного формования. Таким образом, достаточное охлаждение ПЭТ является ключевым для формирования заготовок, которые будут работать так, как необходимо, при обработке.

Скорость, при которой слой из ПЭТ охлаждается в литейной форме так, как описано выше, пропорциональна толщине слоя ПЭТ, так же как и температура охлаждающихся поверхностей, с которыми он находится в контакте. Если температурный коэффициент литейной формы удерживать постоянным, толстый слой ПЭТ охлаждается медленнее, чем тонкий слой. Это происходит потому, что теплу требуется более длинный период времени, чтобы перейти от внутренней части толстого слоя ПЭТ к внешней поверхности ПЭТ, которая находится в контакте с охлаждающими поверхностями литейной формы, чем у более тонкого слоя ПЭТ, из-за большего расстояния, которое должно пройти тепло в более толстом слое. Другими словами, более толстый слой ПЭТ имеет повышенный изолирующий эффект по сравнению с тонким слоем ПЭТ, стремясь к удерживанию тепла с внутренней стороны большее количество времени. Таким образом, заготовке, имеющей более толстый слой ПЭТ, необходимо находиться в контакте с охлаждающими поверхностями литейной формы большее количество времени, чем заготовке, имеющей более тонкий слой ПЭТ. При прочих равных, требуется больше времени на формование заготовки с толстой стенкой ПЭТ, чем на формование заготовки с тонкой стенкой ПЭТ.

Заготовки с чистым слоем, включая и те, которые выполнены первым инжектированием в вышеописанном устройстве, предпочтительно тоньше, чем обычная ПЭТ заготовка для емкости данного размера. Это происходит потому, что при изготовлении многослойных заготовок количество чистого ПЭТ, которое должно быть в обычной заготовке ПЭТ, может быть заменено таким же количеством переработанного ПЭТ. Поскольку предпочтительные заготовки с чистым слоем, которые формируют внутренний слой многослойных заготовок, являются тонкостенными, они могут быть удалены из литейной формы быстрее, чем их обычные более толстостенные аналоги. Например, заготовка с чистым слоем может быть удалена из литейной формы предпочтительно через 4-6 секунд без кристаллизации по сравнению с 12-24 секундами для обычной ПЭТ заготовки, имеющей общую толщину стенок около 3 мм. В итоге, период времени для изготовления многослойной заготовки равен или немного больше (до 30%) периода времени, требуемого для изготовления однослойной ПЭТ заготовки той же самой общей толщины.

С преимуществом, полученным более тонкой заготовкой, можно сделать шаг вперед, если заготовка, изготовленная в процессе, будет того же типа, что и на фиг.5. В этом варианте выполнения многослойной заготовки толщина стенки заготовки из чистого ПЭТ в точке 70 центра области концевой крышки 42 уменьшается предпочтительно на 1/3 общей толщины стенки. При перемещении от центра концевой крышки к концу радиуса концевой крышки толщина постепенно увеличивается до предпочтительно 2/3 общей толщины стенки, как в позиции 68 на стеночной части 66. Толщина стенки может оставаться постоянной или может, как показано на фиг.5, переходить в меньшую толщину до поддерживающего кольца 38. Толщина различных частей заготовки может меняться, но во всех случаях толщины стенки чистого ПЭТ и переработанного ПЭТ должны оставаться выше критической толщины потока расплава для любой заданной конструкции заготовки.

Использование заготовок 60 той же конструкции, что и на фиг.5, обеспечивает даже более быстрые циклы времени, чем используемые для производства заготовок 50 того же типа, что и на фиг.4. Как было упомянуто выше, одним из крупнейших барьеров на пути сокращения времени цикла является длительность периода времени, который необходим ПЭТ для охлаждения в форме с последующим инжектированием. Если заготовка, содержащая ПЭТ, не была достаточно охлаждена перед выталкиванием из оправки, она станет в значительной степени кристаллизованной и потенциально вызовет трудности в процессе выдувного формирования. Далее, если слой чистого ПЭТ не был достаточно охлажден перед тем, как начинается процесс переформования, сила переработанного ПЭТ, входящего в литейную форму, смоет часть чистого ПЭТ из области клапана. Конструкция заготовки по фиг.5 принимает во внимание обе проблемы путем изготовления слоя чистого ПЭТ самым тонким в центре области концевой крышки 42, что является местом, где в литейной форме имеется клапан. Тонкие части клапана позволяют области клапана охлаждаться быстрее, так что чистый слой ПЭТ может быть удален из литейной формы за относительно короткий промежуток времени, все еще избегая кристаллизации у клапана и смывания чистого ПЭТ во время второго инжектирования или фазы переформования.

Улучшение литейных характеристик