Изобретение относится к области технической диагностики, в частности к диагностике состояния и диагностике неисправностей радиоэлектронной аппаратуры.

Из уровня техники известны способы диагностики состояния и диагностики неисправностей радиоэлектронной аппаратуры, основанные на сличении параметров тестируемых изделий и параметров эталонных изделий данного типа (Надежность и эффективность в технике. Справочник в 10 т., т.9. Техническая диагностика. Под редакцией В.В.Клюева, М.: Машиностроение, 1987 г., с.177-179).

Недостатком данного способа является необходимость иметь на месте тестирования изделий эталонные образцы каждого типа тестируемых изделий. При большой номенклатуре тестируемых изделий (например, сменных элементов сложных радиоэлектронных систем) это может привести к огромным затратам на формирование комплекта эталонных изделий.

Данный недостаток устранен в способе диагностики, использующем априорную информацию в виде графа состояний и переходов диагностируемой системы (Надежность и эффективность в технике. Справочник в 10 т., т.9. Техническая диагностика. Под редакцией В.В.Клюева, М.: Машиностроение, 1987 г., с.152-153).

Недостатком данного способа является то, что при неравных вероятностях состояний диагностируемой аппаратуры трудно, а иногда и невозможно реализовать даже квазиоптимальные способы диагностирования отказов проверяемых изделий. Кроме того, формирование диагностических тестов при диагностике сложной радиоэлектронной аппаратуры с пересекающимися ветвями функциональной схемы и многоуровневой структурой представляет значительную сложность.

Техническим результатом от использования способа является упрощение реализации процедуры диагностики состояния и диагностики неисправностей сложных радиоэлектронных устройств с обеспечением целеуказаний местоположения неисправности в конструкции контролируемого устройства.

Этот технический результат достигается следующим.

Способ диагностики сложных радиоэлектронных устройств, основанный на поочередной подаче на входы устройства предварительно сформированных совокупностей входных тестовых сигналов и эквивалентных им совокупностей сигналов отклика на выходах контролируемого изделия, отличающийся тем, что для каждой совокупности входных тестовых сигналов предварительно формируют эквивалентные им совокупности сигналов отклика для промежуточных точек, соответствующих выходам каскадов (функциональных уровней) ветвей схемы изделия, совокупности сигналов отклика идентифицируют с типом составной части изделия, с геометрическим положением данной составной части на поверхности печатной платы контролируемого изделия и с ветвью функциональной схемы, для промежуточных точек которой сформированы указанные сигналы, подают сочетания тестовых входных сигналов на входные контакты диагностируемого изделия, получают эквивалентные сигналы откликов с выходных контактов диагностируемого изделия, сравнивают параметры измеренных сигналов отклика с параметрами предварительно сформированных эталонных сигналов отклика для данного типа изделия, определяют степень совпадения измеренных и эталонных сигналов, при выявлении несовпадений фиксируют номера выходных контактов с несовпавшими сигналами и определяют ветвь функциональной схемы изделия, содержащую неисправность, повторяют процедуру диагностики состояния изделия путем перебора всех предварительно сформированных комбинаций входных сигналов и определяют указанным способом все номера выходных контактов изделия с несовпавшими сигналами и номера функциональных ветвей схемы изделия с предполагаемыми неисправностями, при отсутствии несовпадающих выходных сигналов диагностируемое изделие квалифицируют как исправное, а при наличии несовпадений переходят к диагностике мест неисправности, выбирают сочетания входных сигналов, идентифицированных при формировании тестов с проверкой работоспособности подозреваемых на отказ ветвей функциональной схемы, последовательно задают сочетания входных тестовых сигналов на входные контакты изделия, являющиеся входами диагностируемых ветвей функциональной схемы изделия, формируют указания на определение параметров сигналов отклика в промежуточных точках диагностируемых ветвей функциональной схемы изделия при пошаговых переходах в направлении от выхода ко входам ветвей функциональной схемы изделия, определяют параметры сигналов отклика в указанных промежуточных точках ветвей функциональной схемы изделия, сравнивают полученные параметры сигналов отклика в промежуточных точках с предварительно сформированными критериальными параметрами эталонных сигналов для тех же точек, определяют интервал перехода от несовпадения сигналов на одном шаге к совпадению сигнала на следующем шаге диагностируемой ветви функциональной схемы изделия, идентифицируют тип и местоположение выявленной неисправной составной части схемы диагностируемого изделия, повторяют процедуру поиска неисправностей для других ветвей функциональной схемы диагностируемого изделия до полного выявления, идентификации и локализации всех неисправностей и формируют указания на устранение выявленных неисправностей.

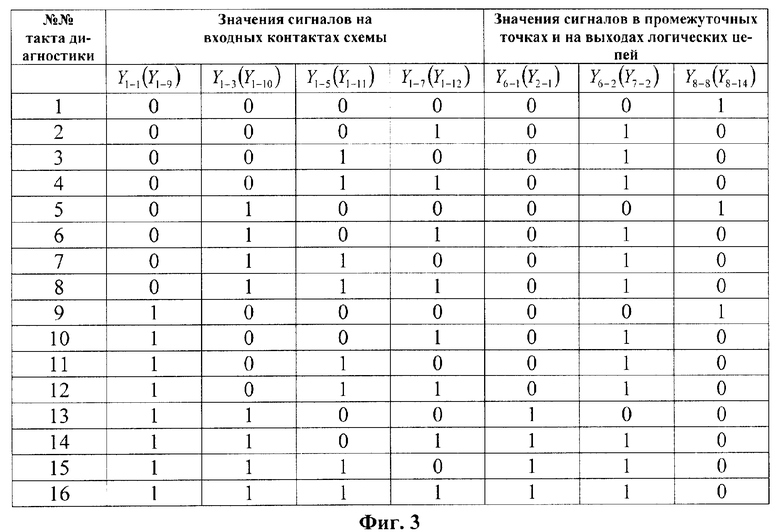

Реализация заявленного способа поясняется на структурной схеме автоматизированной диагностической системы, приведенной на фиг.1. В состав системы фиг.1 входит диагностируемое изделие 1, к входным контактам которого подключены источники 2 входных тестовых сигналов, к выходным контактам и промежуточным точкам диагностируемого изделия 1 подключены входы измерителей 3 сигналов отклика, входы источников 2 входных тестовых сигналов и выходы измерителей 3 сигналов отклика подключены к соответствующим выходам и входам ЭВМ 4, выход которой является выходом системы фиг.1.

Перед реализацией заявленного способа в ЭВМ 4 устанавливается программное обеспечение, реализующее алгоритм работы диагностической системы фиг.1 по заявленному способу.

При подготовке системы фиг.1 одним из известных способов формируются диагностические тесты, включающие:

1) описание сочетаний параметров входных сигналов, подлежащих подаче на входные контакты для проверки состояний ветвей функциональной схемы данного типа диагностируемых изделий;

2) описание сочетаний параметров выходных сигналов на выходных контактах и в промежуточных точках диагностируемых ветвей функциональной схемы изделий (идентифицированные с номерами выходных контактов, типом и положением составных частей изделия соответственно);

3) описание указаний по пошаговым переходам по промежуточным точкам ветвей функциональной схемы диагностируемого изделия;

4) описание последовательностей перебора сочетаний входных сигналов, задаваемых на входные контакты при диагностике состояния и диагностике неисправностей изделия.

Указанные исходные данные могут быть сформированы одним из способов, известных из уровня техники (например, на основе эталонных образцов изделий данного типа, используемых единовременно для формирования тестов; на основе использования эквивалентных моделей изделия и т.п.).

После подготовки системы ее подключают к диагностируемому образцу изделия, как это показано на фиг.1. Запускают программу автоматизированной реализации алгоритма и выполняют все операции заявленного способа. Указания для переходов к измерениям в промежуточных точках и другие диалоговые процедуры осуществляют путем выдачи соответствующих сообщений оператору на экран монитора, входящего в состав ЭВМ 4.

В качестве источников 2 входных тестовых сигналов (в зависимости от типа диагностируемого изделия) могут быть использованы генераторы параллельных кодовых комбинаций сигналов, программируемые генераторы импульсов, генераторы сигналов специальной формы, программноуправляемые генераторы высокочастотных сигналов и другие программноуправляемые приборы, известные из уровня техники.

В качестве измерителей 3 сигналов отклика с выходных контактов и промежуточных точек изделия 1 могут использоваться (в зависимости от типа диагностируемого изделия) цифровые осциллографы, анализаторы спектра, логические анализаторы, сигнатурные анализаторы и другие цифровые измерительные приборы, известные из уровня техники.

В качестве ЭВМ 4 в составе системы фиг.1 могут использоваться персональные компьютеры необходимой производительности, известные из уровня техники, оснащенные соответствующим программным обеспечением и интерфейсными устройствами для подключения источников 2 входных сигналов и измерителей 3 сигналов отклика.

Таким образом, заявленный способ обеспечивает получение нового положительного эффекта, заключающегося в быстром однозначном определении неисправностей в составе функционально сложных диагностируемых изделий и формирования указаний на устранение выявленных неисправностей - с указанием типа неисправностей составной части и ее местоположения в составе диагностического изделия.

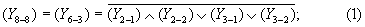

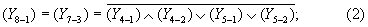

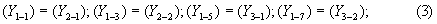

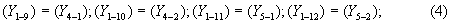

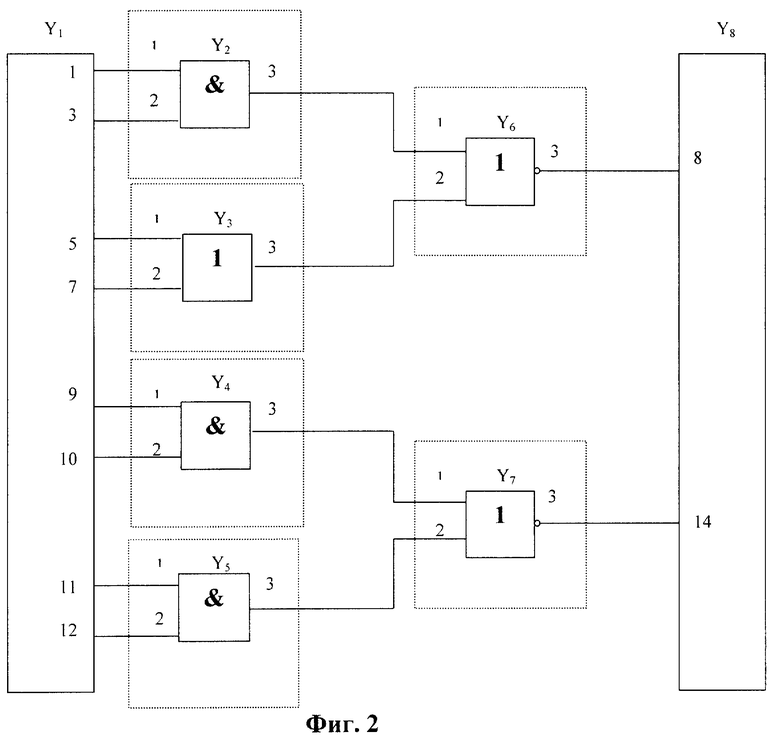

Для иллюстрации применения заявленного способа рассмотрим процедуру диагностики радиоэлектронного изделия, представляющего собой печатную плату с реализованной на ней функциональной логикой. Схема объекта контроля, используемого в рассматриваемом примере, приведена на фиг.2. Как видно из схемы фиг.2, в составе устройства реализованы две автономных логических цепи, функции которых могут быть описаны логическими уравнениями

где Y1 и Y8 - входной и выходной разъемы;

Y1-N и Y8-N - соответствующие сигналы на контактах "N" разъемов Y1 и Y8;

Y2 и Y4 - радиоэлектронные элементы схемы фиг.2, реализующие логическую функцию (ab);

Y3 и Y5 - радиоэлектронные элементы, реализующие логическую функцию (а+b);

Y6 и Y7 - радиоэлектронные элементы, реализующие логическую функцию

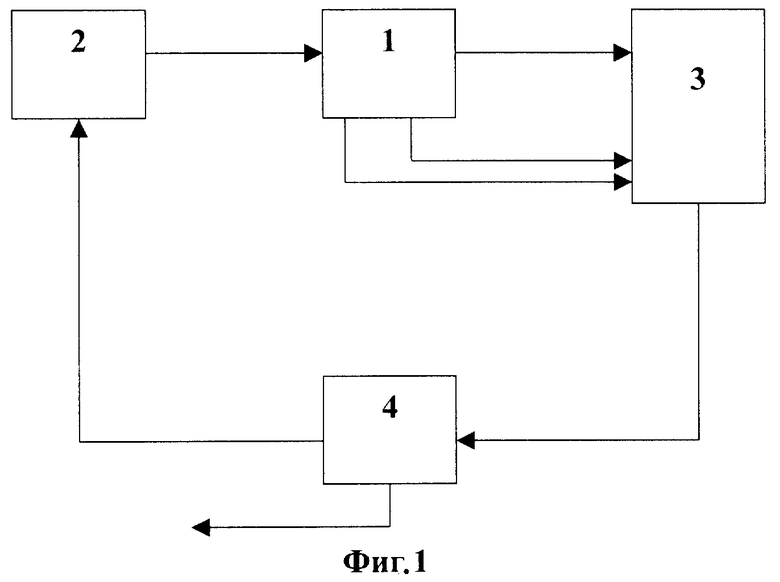

Поскольку логические цепи, заканчивающиеся выходами Y8-8 и Y8-14, по своим функциям и по своему составу идентичны (см. схему фиг.2), тесты для диагностики состояния каждой из цепей будут также идентичны. Диагностические тесты для диагностики состояния и для диагностики неисправности схемы фиг.2 приведены в таблице, представленной на фиг.3.

Перед началом диагностики одним из известных способов формируются диагностические тесты, представляющие собой сочетание значений сигналов на входных контактах объекта диагностики (на контактах Y1-1, Y1-3, Y1-5 и Y1-7 - для первой логической цепи, а также на контактах Y1-9, Y1-10, Y1-11 и Y1-12 - для второй логической цепи схемы фиг.2), а также соответствующих им значений сигналов на выходных контактах объекта диагностики (контакты Y8-8 и Y8-14) и значений сигналов в промежуточных точках схемы (например, на контактах Y6-1 и Y6-2 для первой логической цепи и на контактах Y7-1 и Y7-2 для второй логической цепи). Сочетания значений тестовых сигналов на входных контактах изменяются от такта к такту (см. таблицу фиг.3) таким образом, чтобы были проверены все возможные работоспособные состояния контролируемого изделия. В рассматриваемом примере это представлено в виде логических состояний тестовых сигналов на входных контактах схемы фиг.2, изменяющихся в 16-ти тактах (первые четыре колонки таблицы фиг.3). Каждому сочетанию тестовых входных сигналов при исправном состоянии контролируемых логических цепей схемы фиг.2 будут соответствовать критериальные значения сигналов отклика на выходных контактах Y8-8 и Y8-14 (правая колонка таблицы фиг.3) и в промежуточных точках Y6-1, Y6-2, Y7-1, Y7-2 (две предпоследние правые колонки таблицы фиг.3). Кроме указанного, в качестве исходных данных перед началом диагностики определяются и фиксируются координаты положения устройств Y1,...Y81 на плате (которые могут задаваться, например, значениями ортогональных координат "х y" положения электрорадиоэлементов на поверхности печатной платы, номером "z" стороны печатной платы или любым другим способом описания координат положения ЭРЭ), позволяющие сформировать однозначное указание оператору о положении неисправного элемента в конструкции объекта диагностики.

Еще одним видом априорной информации, закладываемой в состав исходных данных для диагностики изделий, являются (расчетные или экспериментальные) характеристики надежности "рi" ветвей схемы диагностируемого изделия. Эти значения используются в качестве весовых коэффициентов для автоматизированной выработки последовательности диагностики ветвей схемы с целью более быстрого поиска места неисправности. В рассматриваемом примере схемы фиг.2 в качестве таких весовых коэффициентов будут использоваться значения вероятностей отказа (p2=р4) для ветвей устройств Y2 и Y4, а также (p3=р5) для ветвей с устройствами Y3 и Y5 - соответственно.

Процедура диагностики состояния контролируемого изделия фиг.2 начинается включением объекта диагностики 1 в состав диагностической системы фиг.1. В память компьютера 4 системы фиг.1 заносятся диагностические тесты согласно фиг.3 и указанные дополнительные исходные данные (описания координат местоположения элементов схемы "х, y, z" и вероятностей отказа "рi" ветвей схемы фиг.2). По программе из компьютера 4 системы фиг.1 с помощью устройства формирования тестов 2 на объект диагностики 1 (на схему фиг.2) поочередно такт за тактом выдаются тестовые сигналы, значения которых приведены в первых четырех колонках таблицы фиг.3. С выходных контактов объекта контроля 1 (с контактов Y8-8 и Y8-14 схемы фиг.2) с помощью измерителя 3 в каждом такте определяются значения параметров сигналов отклика и измеренные значения с выхода измерителя 3 поступают в компьютер 4 для сравнения с критериальными значениями (последняя колонка таблицы фиг.3).

Если в каждом из тактов значения сигналов отклика, полученные с помощью измерителя 3, будут совпадать со значениями критериальных сигналов таблицы фиг.3, то по прохождении последнего такта (16-го такта таблицы фиг.3) диагностическая система фиг.1 квалифицирует состояние данного образца объекта контроля как "исправное", пригодное для применения по его целевому назначению.

Если в одном из тактов сигналы отклика, полученные с одного из выходов диагностируемого изделия (с выхода Y8-8 или Y8-14 схемы фиг.2) не совпадут с критериальными значениями (со значениями, приведенными в последней колонке таблицы фиг.3), то диагностическая система фиг.1 квалифицирует отказ диагностируемого образца изделия и перейдет к диагностике неисправности.

Поиск неисправности будет происходить по следующему алгоритму.

Несовпадение измеренных сигналов отклика и критериального значения сигнала на одном из выходов (последняя колонка таблицы фиг.3) позволяет определить неисправную часть (неисправную логическую цепь - см. фиг.2) схемы объекта диагностики, связанную с данным выходом.

Логическая цепь, заканчивающаяся выходом с выявленным признаком неисправности (выход Y8-8 или Y8-14 на фиг.2) представляет собой "дерево", разветвленное в сторону входов. В каждой из ветвей "дерева" потенциально возможна неисправность.

В рассматриваемом примере фиг.2 принимаем, что неисправность обнаружена в логической цепи, связанной с выходом Y8-8. Тогда причиной неисправности могут быть или отказы устройств Y6, Y2 и Y3, или повреждение электрических соединений между контактами цепей ветви.

Для уточнения места неисправности производят измерение сигналов откликов в промежуточных точках неисправной цепи (в нашем случае - в точках Y6-1 и Y6-2) и сравнивают их со значениями критериальных сигналов отклика для этих точек (предпоследние правые колонки таблицы фиг.3).

При обнаружении совпадений сигналов отклика в этих точках с критериальными сигналами квалифицируют неисправность устройства Y6 (на вход приходят сигналы, совпадающие с критериальными, а на выходе - несовпадение, означающее неисправность).

При несовпадении сигналов на одной из промежуточных точек с критериальными сигналами квалифицируется неисправность предшествующей части ветви, выходом которой является данный контакт. Например, если несовпадение на контакте Y6-1, то неисправность в устройстве Y2 (или в электрической цепи между контактами Y6-1 и Y2-3).

Для того чтобы ускорить поиск неисправности при сложных многозвенных схемах объектов диагностики, последовательность просмотра промежуточных точек на каждом уровне схемы (в каждом узле ветвления - см. фиг.2) производится с учетом априорной информации о вероятности отказа "рi" предшествующих частей схемы. Например, если вероятность отказа "р2" устройства Y2 больше, чем вероятность отказа "р3" устройства Y3, то вначале нужно проводить диагностику ветви, содержащей устройство Y2 (т.е. путем измерения сигналов в точках Y6-1 и Y2-3), а затем в ветви, содержащей устройство Y3.

Выявление неисправности электрических цепей между контактами производится путем измерения сигналов отклика в контакте конца и в контакте начала (например, контакта Y8-8 и Y6-3, Y6-1, и Y2-3 и т.д.) каждой электрической цепи контролируемой ветви.

Ускорение диагностики обеспечивается также тем, что после выявления части неисправной схемы формируется (на основе априорной информации об описании местоположения компонентов схемы конструкции изделия) указание о месте подключения измерительного щупа устройства 3 (см. фиг.1) к соответствующей промежуточной точке неисправной части схемы.

Таким образом:

1) на основе сравнения сигналов отклика по каждому выходу диагностируемого изделия с соответствующими критериальными значениями сигналов отклика выявляется наличие неисправности изделия и определяется неисправная часть изделия, связанная (по схеме) с данным выходом;

2) уточнение места неисправности производится путем измерения сигналов отклика в промежуточных точках ветвей неисправной части схемы изделия и сравнения с критериальными значениями сигналов отклика для этих точек, причем просмотр промежуточных точек идет последовательно (шагами) в направлении от выхода ко входам ветвей схемы изделия;

3) очередность просмотра точек, относящихся к разным ветвям изделия, производится с учетом априорной информации о вероятности отказа диагностируемых ветвей неисправной части схемы изделия - с первоочередным просмотром ветвей, имеющих более высокую вероятность отказа;

4) для выявления отказов электрических цепей в промежуточных точках неисправной части схемы диагностику отказов в промежуточных точках производят дважды - в контакте конца и в контакте начала электрического соединения (электрической цепи), принадлежащей промежуточной точке схемы;

5) для ускорения процедуры отыскания места неисправности после выявления неисправной части схемы производится (на основе априорного описания местоположения элементов схемы в конструкции изделия - например, на поверхности печатной платы) идентификация местоположения очередной промежуточной точки и выдаются указания оператору (например, на мониторе компьютера 4 системы фиг.1) о расположении измерительных точек.

Указанная процедура диагностики по заявленному способу обеспечивает более высокую производительность диагностики неисправностей, более высокую достоверность диагностики и быструю сходимость процесса отыскания места неисправности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ДИАГНОСТИЧЕСКИХ ТЕСТОВ | 2004 |

|

RU2261471C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОЦЕНКИ КАЧЕСТВА ДИАГНОСТИЧЕСКИХ ТЕСТОВ | 2011 |

|

RU2475821C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДИАГНОСТИКИ СИСТЕМЫ С ЭЛЕКТРОПРИВОДОМ | 2012 |

|

RU2533877C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ, ДИАГНОСТИКИ И РЕМОНТА РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2009 |

|

RU2413272C1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ И ДИАГНОСТИКИ НЕИСПРАВНОСТЕЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2009 |

|

RU2413273C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ И ДИАГНОСТИКИ НЕИСПРАВНОСТЕЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2012 |

|

RU2488872C1 |

| СИСТЕМА АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ И ДИАГНОСТКИ НЕИСПРАВНОСТЕЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2012 |

|

RU2504828C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС КОНТРОЛЯ И ДИАГНОСТИКИ (ВАРИАНТЫ) | 2003 |

|

RU2257604C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА КОНТРОЛЯ И ДИАГНОСТИКИ СМЕННЫХ ЭЛЕМЕНТОВ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2020 |

|

RU2784384C2 |

| СПОСОБ ФОРМИРОВАНИЯ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИХ ТЕСТОВ | 2009 |

|

RU2413976C1 |

Изобретение относится к области технической диагностики. Технический результат заключается в упрощении способа. Способ заключается в том, что для каждой совокупности входных тестовых сигналов формируют предварительно соответствующие им сигналы отклика для промежуточных точек контролируемого устройства. Полученные сигналы отклика на выходах изделия сравнивают с параметрами эталонных сигналов отклика и определяют степень их соответствия, при выявлении несовпадений определяют неисправную ветвь функциональной схемы и повторяют диагностику состояния путем перебора всех сформированных комбинаций входных сигналов, после чего переходят к диагностике мест неисправности. 3 ил.

Способ диагностики сложных радиоэлектронных устройств, основанный на поочередной подаче на входы контролируемого устройства предварительно сформированных совокупностей входных тестовых сигналов и использовании в качестве критериев исправности схемы устройства эквивалентных им совокупностей сигналов отклика на выходах контролируемого устройства, отличающийся тем, что для каждой совокупности входных тестовых сигналов предварительно формируют эквивалентные им совокупности сигналов отклика для промежуточных точек, соответствующих выходам каскадов ветвей схемы контролируемого устройства, совокупности сигналов отклика идентифицируют с типом составной части контролируемого устройства, с геометрическим положением данной составной части на поверхности печатной платы контролируемого устройства и с ветвью функциональной схемы контролируемого устройства, для промежуточных точек которой сформированы указанные сигналы, подают сочетания тестовых входных сигналов на входные контакты контролируемого устройства, получают эквивалентные сигналы откликов с выходных контактов контролируемого устройства, сравнивают параметры измеренных сигналов отклика с параметрами предварительно сформированных эталонных сигналов отклика для данного типа контролируемого устройства, определяют степень совпадения измеренных и эталонных сигналов отклика, при выявлении несовпадений фиксируют номера выходных контактов с несовпавшими сигналами и определяют ветвь функциональной схемы контролируемого устройства, содержащую неисправность, повторяют процедуру диагностики состояния контролируемого устройства путем перебора всех предварительно сформированных комбинаций входных сигналов и определяют указанным способом все номера выходных контактов контролируемого устройства с несовпавшими сигналами и номера функциональных ветвей схемы контролируемого устройства с предполагаемыми неисправностями, при отсутствии несовпадающих выходных сигналов контролируемое устройство квалифицируют как исправное, а при наличии несовпадений контролируемое устройство квалифицируют как неисправное и переходят к диагностике мест неисправности, выбирают сочетания входных сигналов, идентифицированных при формировании тестов с проверкой работоспособности подозреваемых на отказ ветвей функциональной схемы, последовательно задают сочетания входных тестовых сигналов на входные контакты контролируемого устройства, являющиеся входами диагностируемых неисправных ветвей функциональной схемы контролируемого устройства, формируют указания на определение параметров сигналов отклика в промежуточных точках диагностируемых неисправных ветвей функциональной схемы контролируемого устройства при пошаговых переходах в направлении от выхода ко входам ветвей функциональной схемы контролируемого устройства, определяют параметры сигналов отклика в указанных промежуточных точках неисправных ветвей функциональной схемы контролируемого устройства, сравнивают полученные параметры сигналов отклика в промежуточных точках с предварительно сформированными критериальными параметрами эталонных сигналов для тех же точек, определяют интервал перехода от несовпадения сигналов на одном шаге к совпадению сигнала на следующем шаге диагностируемой неисправной ветви функциональной схемы контролируемого устройства, идентифицируют тип и местоположение выявленной неисправной составной части схемы контролируемого устройства, повторяют процедуру поиска неисправностей для других неисправных ветвей функциональной схемы контролируемого устройства до полного выявления, идентификации и локализации всех неисправностей и формируют указания на устранение выявленных неисправностей, причем последовательность обхода ветвей неисправной части схемы контролируемого устройства осуществляют в порядке убывания априорных значений вероятностей отказов рi ветвей схемы контролируемого устройства.

| Устройство для программного контроля | 1987 |

|

SU1464142A1 |

| Устройство для диагностирования функциональных блоков в системе | 1984 |

|

SU1241199A1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ ОБЪЕКТОВ | 1992 |

|

RU2036505C1 |

| RU 2015622 C1, 30.06.1994 | |||

| US 4851985 A, 25.07.1989. | |||

Авторы

Даты

2005-11-27—Публикация

2004-03-31—Подача