Изобретение относится к области металлургии и может быть использовано при получении отливок с направленной и монокристаллической структурой из никелевых жаропрочных сплавов, в частности сопловых аппаратов турбин авиационных двигателей и двигателей наземных установок.

Известны способы получения колес соплового аппарата, в которых лопатки соплового аппарата изготовляют отдельно штамповкой или литьем, а затем механически соединяют в колесо ("Суперсплавы II" под ред. Шалина Р.Е., т.2, "Металлургия", 1982), ("Авиационные газотурбинные двигатели" Г.С.Скубачевский, "Машиностроение", 1969).

В колесах, изготовленных такими способами, возможна замена поврежденных лопаток во время ремонта, но эти способы отличаются высокой трудоемкостью.

Существуют способы получения колес сопловых аппаратов методом порошковой металлургии (патенты США №4329175, 4323394). Однако гранульная технология обеспечивает меньший ресурс и надежность при повышенных температурах.

Известны способы получения отливок с большим поперечным размером, в частности колес различного назначения, с направленной и монокристаллической структурой (патенты США №3598169, 3625275).

Такие способы литья характеризуются сложностью изготовления и низким выходом годного по структуре.

Наиболее близким по технической сущности к заявляемому, принятым за прототип, является способ производства колес сопловых аппаратов методом контролируемого радиального затвердевания, обеспечивающего получение направленной или монокристаллической структуры в лопатках за счет применения прилегающих к лопаткам по внешнему контуру колеса холодильников и управляемых нагревательных элементов, расположенных выше и ниже формы (патент США №4813470).

Согласно прототипу сначала получают модель элемента соплового аппарата турбины, состоящего из лопаточной и стартовой частей, изготовляют керамическую форму, удаляют модель, размещают керамическую форму в вакуумной литейной установке для направленной кристаллизации, нагревают форму до температуры выше температуры ликвидус литейного жаропрочного сплава на никелевой основе и заливают форму расплавом. Совместным действием холодильника, экранов и управляемых нагревателей создается радиально направленный от периферии отливки к центру температурный градиент, в результате которого осуществляется направленная кристаллизация лопаток с получением в них столбчатой или монокристаллической структуры.

Недостатками прототипа являются низкий выход годного по структуре, невозможность замены одной или нескольких изношенных лопаток в цельнолитой конструкции.

Технической задачей настоящего изобретения является получение элементов соплового аппарата и соплового аппарата турбины, обладающих повышенными эксплуатационными свойствами, а также повышение выхода годного по структуре и возможность замены лопаток в сопловом аппарате в процессе ремонта.

Для реализации технической задачи предлагается способ получения элемента соплового аппарата турбины, включающий изготовление модели элемента соплового аппарата турбины, состоящего из стартовой и лопаточной частей, получение керамической формы, удаление модели, размещение керамической формы в литейной установке для направленной кристаллизации, нагрев керамической формы до температуры, превышающей температуру ликвидус литейного жаропрочного сплава на никелевой основе, заливку литейного жаропрочного сплава на никелевой основе в керамическую форму и проведение направленной кристаллизации, отличающийся тем, что стартовую часть модели элемента соплового аппарата выполняют в виде двух пластин, имеющих форму секторов круга, центральные углы которых соединены между собой в одной точке, а дуги секторов соединены с лопаточной частью элемента соплового аппарата, после проведения направленной кристаллизации стартовую часть элемента соплового аппарата удаляют.

При этом центральный угол сектора круга составляет 30-60 градусов. Центральный угол сектора стартовой части элемента соплового аппарата определяет количество лопаток в элементе соплового аппарата и выход годного по структуре. Центральный угол сектора менее 30 градусов увеличивает количество элементов и соединений, из которых будет состоять сопловой аппарат, что нежелательно. Угол сектора более 60 градусов нецелесообразен из-за отклонения основной оси крайних лопаток в элементе от направления кристаллизации и технологической трудности получения элементов с лопатками полностью с монокристаллической структурой.

Для получения монокристаллической структуры элемента соплового аппарата турбины в керамической форме размещают монокристаллическую затравку.

Для получения колеса соплового аппарата турбины элементы соплового аппарата после изготовления соединяют между собой механическим путем или сваркой.

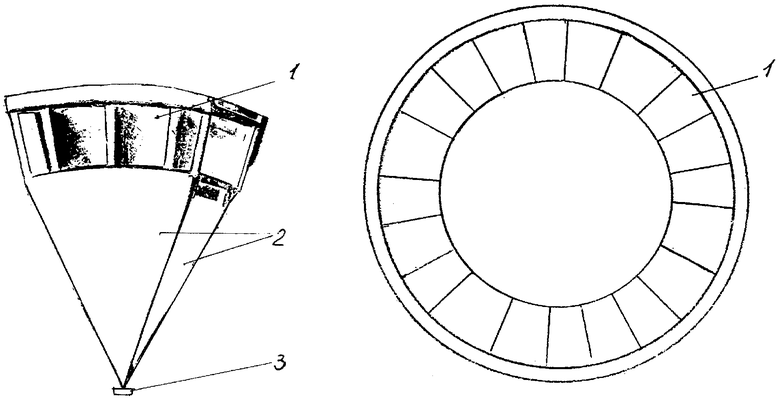

На чертеже представлен элемент соплового аппарата турбины(а) и колесо соплового аппарата турбины (6), где 1 - лопаточная часть элемента соплового аппарата с 3-мя охлаждаемыми монокристаллическими лопатками, полученными за одну литейную операцию, 2 - стартовая часть элемента соплового аппарата, 3 - монокристаллическая затравка.

Пример 1

Изготовляли модель лопаточной части элемента соплового колеса из 3-х сопловых лопаток с керамическими стержнями, формирующими впоследствии охлаждаемую полость лопаток. С целью получения лопаток в элементе соплового аппарата с монокристаллической структурой изготовляли стартовую часть из двух пластин в форме секторов круга с центральным углом 60 градусов, которые объединяли в одну точку, где затем была установлена модель затравки. Дуги секторов круга соединяли с лопаточной частью и получали модель элемента соплового аппарата, состоящую из лопаток и стартовой части с затравкой. На модель наносили огнеупорное керамическое покрытие, удаляли модельную массу и получали керамическую форму, в стартовую часть которой после прокалки устанавливали монокристаллическую затравку ориентации [001] в осевом и [010] в азимутальном направлении.

Форму с помощью специальной подвески размещали внутри печи подогрева форм вакуумной установки УВНК и осуществляли нагрев формы до температуры на 100-150°С выше температуры плавления заливаемого в форму расплава. После достижения температуры формы 1500+20°С в индукционной печи расплавляли литейный никелевый сплав ВКНА-1В, заливали его в форму и проводили направленную кристаллизацию расплава снизу вверх. При этом кристаллографическая ориентация затравки передавалась через стартовое устройство всей отливке. После окончания кристаллизации полученную отливку освобождали от керамической оболочки и керамического стержня из внутренних полостей отливки. Получали элемент соплового аппарата турбины со стартовой частью. Затем удаляли центральную стартовую часть отливки, соединяли между собой лопаточные части элементов соплового аппарата и получали колесо соплового аппарата турбины.

Выход годного по структуре при отливке секторов лопаток из сплава ВКНА-1В с монокристаллической структурой - около 70%.

Пример 2

Изготовляли модель элемента соплового аппарата турбины из 3-х лопаток с керамическими стержнями и керамическую форму, как описано в примере 1. Вершину стартовой части формы заделывали керамической суспензией без установки затравки, помещали форму в печи подогрева форм литейной установки и проводили плавку, заливку и кристаллизацию сплава ВКНА-1В, как описано в примере 1. Получена отливка полностью с направленной структурой. Выход годного по структуре ≥80%.

Пример 3

Было получено колесо соплового аппарата турбины по способу, принятому за прототип. Из-за отсутствия стартовой части в способе по прототипу получить колесо соплового аппарата турбины с монокристаллической структурой не представляется возможным. Полученное колесо соплового аппарата состояло из лопаток, имеющих только столбчатую структуру. Выход годного по структуре составлял 60%.

Предложенный способ получения элементов соплового аппарата турбины позволяет получать сопловые аппараты разъемной конструкции с достаточной механической прочностью, в которых лопатки имеют монокристаллическую структуру заданной кристаллографической ориентации, а также обеспечивает возможность во время ремонта производить замену части соплового аппарата турбины с изношенными лопатками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТА РАБОЧЕГО КОЛЕСА ТУРБИНЫ И РАБОЧЕГО КОЛЕСА ТУРБИНЫ | 2004 |

|

RU2265497C1 |

| Устройство для получения отливок турбинных сопловых лопаток с направленной и монокристаллической структурой | 2021 |

|

RU2756073C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ТУРБИННОЙ ЛОПАТКИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2013 |

|

RU2532621C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТУРБИННЫХ ЛОПАТОК МЕТОДОМ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 2005 |

|

RU2302923C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ЛОПАТОК ТУРБИН | 2014 |

|

RU2587116C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2009 |

|

RU2400326C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ МОНОКРИСТАЛЛИЧЕСКОЙ ТУРБИННОЙ ЛОПАТКИ | 2003 |

|

RU2239520C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ МОНОКРИСТАЛЛИЧЕСКОЙ ТУРБИННОЙ ЛОПАТКИ | 2006 |

|

RU2325971C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МОНОКРИСТАЛЛИЧЕСКИХ ТУРБИННЫХ ЛОПАТОК | 2003 |

|

RU2237543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКОЙ ОТЛИВКИ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ЗАДАННЫМИ АКСИАЛЬНОЙ И АЗИМУТАЛЬНОЙ ОРИЕНТАЦИЕЙ СПЛАВА | 2007 |

|

RU2329120C1 |

Изобретение может быть использовано при получении отливок с направленной и монокристаллической структурой из никелевых жаропрочных сплавов. Изготавливают модель элемента соплового аппарата, состоящую из стартовой и лопаточной частей. Стартовую часть модели изготавливают в виде двух пластин в виде секторов круга. Центры секторов соединяют в одной точке, а дуги соединяют с лопаточной частью элемента. По модели изготавливают керамическую форму, нагревают ее, заливают расплав и осуществляют направленную кристаллизацию сплава. Полученную отливку освобождают от керамической оболочки и стержня. Затем удаляют стартовую часть. Лопаточные части соединяют между собой для получения колеса соплового аппарата турбины. Способ позволяет получать сопловые аппараты разъемной конструкции, в которых лопатки имеют монокристаллическую структуру заданной кристаллографической ориентации. Обеспечивается возможность замены части соплового аппарата при ремонте. 2 н. и 2 з.п. ф-лы, 1 ил.

| US 4813470 A, 21.03.1989 | |||

| КЕРАМИЧЕСКАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ОТЛИВОК | 2000 |

|

RU2167029C1 |

| US 5489194 A, 06.02.1996. | |||

Авторы

Даты

2005-12-10—Публикация

2004-05-24—Подача