Изобретение относится к приводу, состоящему из двух расположенных относительно друг друга деталей, которые установлены с возможностью поворота относительно друг друга в периферийном направлении с помощью поворотного привода для обеспечения относительного перемещения деталей.

Такие приводы известны как осевые приводы или осевые передачи, в частности как винтовые передачи, в которых, например, винт с наружной резьбой поворачивают внутри гильзы с внутренней резьбой, например, с помощью электродвигателя или вручную, и за счет этого обеспечивают осевое перемещение винта относительно гильзы. Такие осевые приводы используют, например, в винтовых прессах. Максимальный осевой ход обусловлен шагом резьбы и количеством оборотов винта. Одновременно шаг резьбы определяет передаточное число привода, которое можно определить как ход за один оборот. Кроме того, такие приводы известны для перемещения обеих деталей в радиальном направлении в качестве цанги для фиксирования частей.

Часто передаточное число, определяемое шагом резьбы, а также диаметром винта, является слишком малым, в частности, в соединении с быстро вращающимися и/или ограниченными по мощности поворотными приводами, как, например, электродвигателями. Кроме того, такие винтовые приводы сложны в изготовлении и поэтому требуют больших затрат. Дополнительно к этому при недостаточном уходе винтовой привод имеет высокий коэффициент трения.

Поэтому в основу изобретения положена задача создания простого в изготовлении и не дорогого привода с большим передаточным числом, который, кроме того, не требует сложного ухода и прост в управлении.

Задача решается, например, с помощью привода, состоящего по меньшей мере из двух деталей, которые выполнены с возможностью поворота в периферийном направлении относительно друг друга для обеспечения осевого относительного перемещения, причем по меньшей мере одна деталь приводится во вращение относительно другой детали, и по меньшей мере одно зафиксированное в осевом направлении относительно первой детали средство зацепления входит радиально между двумя смежными витками витой пружины, расположенной без возможности поворота относительно второй детали. За счет этого обеспечивается следующий принцип действия: первая деталь опирается в осевом направлении на вторую деталь с помощью по меньшей мере одного средства зацепления и при повороте обеих деталей в периферийном направлении пружинная проволока проходит мимо средства зацепления, так что в зависимости от количества поворотов возникает изменяемый участок витой пружины, на который может опираться средство зацепления, и, таким образом, может осуществляться перемещение обеих деталей относительно друг друга. При этом детали предпочтительно расположены коаксиально по отношению друг к другу.

Кроме того, предпочтительно, чтобы витки витой пружины были расположены, за исключением раздвигания за счет средства зацепления, с прилеганием друг к другу, поскольку за счет этого можно в зависимости от толщины проволоки витой пружины реализовать очень большие передаточные числа и одновременно увеличить передаваемую силу за счет прилегающих друг к другу витков. С другой стороны, если витки не прилегают друг к другу, то возможна упругая передача сил вдоль осевого пути в зависимости от жесткости витой пружины и расстояния между витками при заданной осевой длине средства зацепления.

Согласно идее изобретения привод можно использовать в тяговом и толкающем направлении, причем в тяговом направлении с подвижной в осевом направлении деталью может быть сцеплен элемент, подлежащий перемещению в осевом направлении.

Витая пружина закреплена на второй детали без возможности поворота относительно нее и предпочтительно соединена неподвижно на своих концах со второй деталью, например вставлена в соответствующие гнезда, приклепана или приварена. Таким образом, вторая деталь с витой пружиной эквивалентна винту с наружной резьбой с тем преимуществом, что отдельные витки резьбы могут прилегать друг к другу, и за счет этого происходит значительное укорочение "резьбы" при соответствующем увеличении передаточного числа, а раздвигание прилегающих друг к другу витков пружины происходит только в месте радиального сцепления со средством зацепления, т.е. по сравнению с винтом только эта часть резьбы должна удерживаться с ее реальным размером, в то время как в других местах осевая длина детали может быть укорочена. В частности, из соображений уменьшения стоимости жестких пружин предпочтительно фиксировать на второй детали без возможности поворота только один конец пружины.

Согласно идее изобретения средство зацепления, в частности, при больших передаваемых осевых силах может опираться в тяговом или толкающем осевом направлении на несколько витков, однако в смысле оптимизации осевого пространства предпочтительно, чтобы средство зацепления опиралось только на один виток, т.е. предпочтительно по одному периметру или по части одного периметра, таким образом в переносном смысле "резьба" имеет только один "виток резьбы". В этом случае витая пружина делится средством зацепления на два участка витой пружины, причем средство зацепления в зависимости от направления передачи усилия - тягового или толкающего - опирается в осевом направлении на один из них.

Витая пружина расположена на второй детали предпочтительно коаксиально второй детали, причем средство зацепления в зоне сцепления с витой пружиной воспроизводит осевой ход витой пружины. В другом варианте выполнения осевого привода предусмотрено средство зацепления, которое расположено примерно под прямым углом к средней оси второй детали, причем в этом случае средняя ось витой пружины так повернута относительно средней оси второй детали, что витки витой пружины прилегают примерно плоско к средству зацепления.

Форма пружинной проволоки витой пружины может, согласно изобретению, отклоняться от обычного круглого поперечного сечения и это может быть пружинная лента с более или менее ярко выраженными кромками. Например, может быть предпочтительным прямоугольное поперечное сечение пружинной ленты, причем длинная сторона, соответствующая ширине ленты, может проходить в радиальном направлении, а узкая сторона, соответствующая толщине ленты, - в осевом направлении. Опыты и расчеты показали, что предпочтительным является соотношение ширины к толщине ленты более 1:1, предпочтительно, 3:1 до 60:1.

Кроме того, толщина ленты, с одной стороны, имеет решающее значение для передаваемого усилия и, с другой стороны, для передаточного числа, причем оптимизация обеих величин имеет противоположный характер. Так, например, может быть предпочтительным в больших приводах для передачи осевых усилий выбирать толщину проволоки или ленты вплоть до 5 мм или в специальных случаях даже больше, однако, в большинстве случаев толщина проволоки или ленты составляет менее 2 мм, предпочтительно, около 1 мм, например, если привод используют в качестве рычага выключения для фрикционного сцепления в автомобиле. В специальных случаях применения, например для обеспечения очень больших передаточных чисел, можно уменьшать толщину пружинной проволоки или ленты даже вплоть до 0,1 мм. При этом предпочтительно осуществлять корреляцию ширины, соответственно, диаметра пружинной ленты с наружным диаметром, наряду с выбором применяемого материала, предпочтительно, пружинной стали, а в менее ответственных случаях других металлов или пластмасс, для обеспечения пружинных свойств и передачи усилий в зависимости от ширины ленты. При обычно используемых значениях ширины ленты соотношение наружного диаметра витой пружины к радиальной ширине пружинной ленты может находиться в пределах от 100:1 до 1:1, предпочтительно от 30:1 до 5:1, при соотношении диаметра витой пружины к толщине ленты в пределах от 700:1 до 25:1, предпочтительно от 200:1 до 40:1.

Длина привода задается в зависимости от случая применения и определяется в основном количеством витков и толщиной проволоки, соответственно, ленты, причем количество витков может составлять от 3 до 300, предпочтительно от 5 до 50.

В специальных вариантах выполнения может быть предпочтительным, чтобы привод имел различный шаг вдоль осевого пути. Витая пружина, соответственно витая лента, может иметь, например, на своей осевой длине два различных диаметра, причем при обоих диаметрах лента имеет различный шаг, так что лента имеет различные значения шага, согласованные с различными диаметрами. Кроме того, можно предусмотреть, например, трапециевидную в поперечном сечении пружинную ленту, скошенная поверхность которой катится по выполненным выпуклыми средствам зацепления, например, штифтам, причем для выполнения различного шага можно изменять толщину пружинной ленты. В этом отношении можно изменять самоторможение за счет коэффициента усиления осевого перемещения в осевом направлении. Так, например, можно компенсировать соотношения сил, задаваемых в сцеплении тарельчатой пружиной, за счет различной толщины пружинной ленты для обеспечения равномерной силовой характеристики.

Кроме того, витую ленту, соответственно, витую пружину, можно использовать в соединении с датчиком, который измеряет перемещение, положение или т.п. ленты, в качестве устройства для определения положения привода. Для этого витая лента может, например, на торцевой поверхности иметь структуру поверхности, которую можно оценивать с помощью, например, датчика приращения пути. При этом структура поверхности может быть выполнена так, что обеспечивается распознавание конечного положения по меньшей мере на одном конце ленты, а также скорости ленты и ускорения ленты. Способы оценки, схемные решения и погрешности описаны в специальной литературе, посвященной датчикам приращения пути, а также датчикам антиблокировочных систем (ABS).

Может быть предпочтительным располагать две или более витых ленты друг в друге, например радиально друг в друге и/или относительно их поверхности ленты с наложением друг на друга, за счет чего обеспечивается в зависимости от случая применения более благоприятная кинематика скольжения, уменьшение сжимания поверхности и т.п.

Для изобретения не имеет значения, какая из деталей приводится во вращение: первая деталь со средством зацепления или вторая деталь с витой пружиной, для достижения осевого перемещения в отрицательном или положительном направлении. Однако, в частности, по причинам меньшего момента инерции первой детали может быть особенно предпочтительным, использовать деталь с витой пружиной в стационарном режиме, а приводить в движение деталь со средствами зацепления.

Кроме того, может быть предпочтительным вращать обе детали с заданной скоростью вращения и за счет создания разницы в скоростях вращения, например за счет торможения или ускорения одной из деталей, обеспечивать осевое перемещение одной детали относительно другой, так что поворотным приводом в этом смысле может быть тормоз, например электромагнит или гидравлический захватывающий цилиндр, который соответственно тормозит одну деталь, например, относительно неподвижного корпуса, причем необходимое для привода поворотное движение изымается из всей вращающейся системы, на которой может быть смонтирован привод. Особенно предпочтительным может быть, в частности, для вращающегося только в одном направлении вала, в зависимости от желаемого осевого перемещения тормозить, например, первую деталь относительно неподвижного корпуса, а другую деталь неподвижно соединить с валом. В этом случае изменение направления осевого перемещения можно обеспечить за счет того, что другую деталь неподвижно соединяют с валом, соответственно, с вращающимся элементом, а например, первую деталь тормозят относительно неподвижного корпуса. Для лучшего понимания можно такой привод представить себе как вращающийся винт с навинченной на него гайкой, при этом при одинаковом направлении вращения тормозят то гайку, то винт относительно неподвижного элемента, причем в одном случае гайка затягивается, а в другом - ослабляется.

В предпочтительном варианте выполнения можно использовать, например, комбинацию из по меньшей мере одного механизма свободного хода и по меньшей мере одного приводящего в действие тормоз электромагнита или гидравлического захватывающего цилиндра, причем в одном примере выполнения может быть предусмотрено расположение обеих деталей, каждая из которых снабжена механизмом свободного хода, на валу, причем механизмы свободного хода включены противоположно относительно их направления действия и снабжены соответствующим тормозом относительно корпуса.

При применении привода, согласно изобретению, в толкающем и тяговом направлениях может быть предпочтительным предусматривать различные средства зацепления для тягового и толкающего направлений, которые однако входят в то же промежуточное пространство между витками и могут находиться на расстоянии друг от друга в осевом направлении.

Средство зацепления для привода, согласно данному изобретению, выполнено так, что обеспечивается необходимая осевая опора на витую пружину для восприятия осевых усилий, а радиальное зацепление предусматривает по периметру по меньшей мере одну прорезь для прохождения витой пружины или ленты. При этом предпочтительно выполнять средство зацепления в виде резьбового витка или наклонного участка для того, чтобы проводить винтовую пружину по максимально длинному участку периметра и возможно равномерно распределять возникающие между средством зацепления и пружиной усилия. При этом средство зацепления может быть укреплено на первой детали с помощью обычных способов соединения, как например, сварка, индукционная сварка, клепка, обжатие и т.п. Кроме того, по меньшей мере первую деталь можно изготавливать с помощью способов обработки давлением, таких как прессование, глубокая вытяжка, боковое выдавливание и т.п., а средства зацепления могут быть выдавлены на них, так что изготовленные с помощью этих способов детали совсем не требуют доработки или нуждаются только в несущественной доработке.

За счет этих устройств обеспечивается - при рассмотрении хода направляющего средства в периферийном направлении - осевое смещение средства зацепления относительно своей начальной и конечной точек, причем между начальной и конечной точками проходит витками пружинная проволока, соответственно, пружинная лента, и делается предположение, что средство зацепления имеет форму одного хода резьбы. Смещение средств зацепления, между которыми проходит пружинная проволока, предпочтительно равно толщине пружинной проволоки. При этом осевое смещение выбирают так, чтобы средства зацепления компенсировали сматывание пружинной проволоки, то есть, чтобы зона средства зацепления, которая в осевом направлении непосредственно окружена проходящей пружинной проволокой и уменьшающимся участком витой пружины была смещена в осевом направлении предпочтительно на диаметр пружинной проволоки в направлении уменьшающегося участка витой пружины. Само собой разумеется, что в понятие витой пружины входит любое другое выполнение, как например, пружинная лента и наоборот.

Согласно изобретению, описанное выше как виток резьбы средство зацепления может иметь различные предпочтительные варианты выполнения. Так, например, в промежуточное пространство между витками могут входить множество распределенных по периметру, проходящих в радиальном направлении в сторону витой пружины, соединенных с первой деталью штифтов и выполнять функцию витка резьбы, при этом и в данном случае предпочтительно расположить штифты в осевом направлении вдоль воображаемого витка резьбы. Количество штифтов в зависимости от требований может составлять от двух до двенадцати, предпочтительно от трех до пяти, причем предпочтительно, чтобы штифты входили возможно дальше, например, примерно на всю радиальную ширину пружинной проволоки. Кроме того, очевидно, что для тягового и толкающего направлений предпочтительно использовать отдельные комплекты таких штифтов.

В частности, для оптимизации коэффициента полезного действия и минимизации трения предпочтительно устанавливать средства зацепления с возможностью поворота относительно витой пружины. Особенно предпочтительными являются, например, варианты выполнения, в которых направленные радиально внутрь контактные зоны штифтов с пружинной проволокой, которая в данном случае предпочтительно выполнена как пружинная лента, снабжены подшипниками качения или скольжения. Для дополнительной минимизации в осевом направлении радиального сцепления штифтов могут быть особенно предпочтительными варианты выполнения, в которых штифты в осевом направлении опираются непосредственно на витую пружину и размещены в первой детали с возможностью поворота вокруг своих продольных осей с помощью подшипников качения или скольжения.

В другом предпочтительном варианте выполнения может быть предусмотрено такое расположение средств зацепления, при котором они расположены по периметру на примерно одинаковом осевом уровне, причем они для отображения осевого хода пружинной проволоки имеют различные диаметры или опоры, как например, подшипники качения или скольжения различного диаметра, на которые опирается проволока в осевом направлении.

Согласно изобретению обе детали могут быть радиально вставлены друг в друга, причем особенно предпочтительно располагать вторую деталь радиально внутри первой детали. В таких вариантах выполнения, в частности, предпочтительно располагать витую пружину радиально снаружи второй детали и тем самым радиально между обеими деталями.

Другой предпочтительный пример выполнения имеет первую деталь с выполненными аналогично витку резьбы или сегментам витка резьбы канавками, в которые вложены тела качения, которые из канавки входят в витую пружину и тем самым образуют средство зацепления. Предпочтительно иметь по меньшей мере два распределенных по периметру тела качения, которые можно вводить в уже соединенные детали через проходящее радиально наружу отверстие в первой детали, причем отверстие после этого закрывают снаружи. Таким же образом можно также после сборки монтировать распределенные по периметру штифты.

Кроме того, в выполненную соответствующим образом, например в виде периферийного витка резьбы или направляющей канавку или углубление, можно вводить множество тел качения, причем виток резьбы в своей конечной и начальной точке может быть соединен, так что тела качения вследствие своей отличающейся по отношению к пружинной ленте относительной скорости могут проходить по периметру канавки, причем в зоне перехода тел качения из конца витка в начало витка канавка предпочтительно расширена в радиальном направлении и пружинная лента в этой зоне может проходить в осевом направлении через виток резьбы радиально внутри тел качения предпочтительно без соприкосновения с телами качения. В этом отношении является предпочтительным помещать тела качения в соединенную с первой деталью обойму для тел качения и предусмотреть радиально расширенный сектор канавки только в зоне, в которой тела качения проходят в осевом направлении пружинную ленту. В частности, для лучшего направления тел качения и увеличения поверхности опоры пружинной ленты на тела качения, например, для оптимизации контактного давления, тела качения могут иметь бочкообразную форму и катиться своими периферийными поверхностями по стороне канавки и по пружинной ленте.

Согласно изобретению обе части, например, для снижения осевого зазора или для обеспечения специальных силовых характеристик, могут быть предварительно напряжены в направлении действия привода. Для этого может служить сама витая пружина за счет применения пружины сжатия, которая в собранном состоянии напрягает обе детали в осевом направлении, и/или за счет такого выполнения витой пружины, при котором витки в собранном состоянии предпочтительно соприкасаются друг с другом или при необходимости расположены на определенном расстоянии друг от друга. При этом между первой деталью и витой пружиной может быть предусмотрен по меньшей мере один подшипник.

Кроме того, для предварительного напряжения обеих деталей можно использовать также действующий в осевом направлении аккумулятор энергии, такой как витая пружина, газовый цилиндр или т.п., который может быть по меньшей мере витой пружиной сжатия, опирающейся в осевом направлении на обе детали, или состоять из распределенных по периметру плоских пружин, соответствующие концы которых закреплены на обеих деталях, и которые могут одновременно центрировать обе детали друг на друге. Кроме того, может быть предпочтительным напрягать в осевом направлении по меньшей мере одну деталь, предпочтительно деталь, установленную с возможностью перемещения в осевом направлении, с помощью компенсационной пружины, причем эта компенсационная пружина может также оказывать центрирующее воздействие.

Другая предпочтительная возможность центрирования обеих деталей относительно друг друга и тем самым относительно витой пружины, в частности, в случаях применения безкомпенсационной, соответственно, натяжной пружины, состоит в способности самоцентрирования витой пружины относительно своей продольной оси. Для этого витая пружина, в частности, при выполнении пружинной проволоки в виде пружинной ленты, может иметь поперечное сечение, например, в виде V-образного осевого профиля, в котором один виток в осевом направлении проходит внутри другого и центрируется. При этом особенно предпочтительно располагать V-образный профиль его острием против направления действия витой пружины, т.е. располагать острие в направлении перемещения осевого привода. Такое выполнение витой пружины может дополнительно иметь другую пружинную жесткость для опоры витков пружины друг на друга за счет эффекта тарельчатой пружины, когда витки уже касаются друг друга и затем нагружаются далее в осевом направлении, так что возникает одна витая пружина с двумя пружинными характеристиками, причем обе характеристики можно использовать по-разному, например, в качестве компенсационной пружины или в качестве демпфера для осевого перемещения или т.п.

Согласно изобретению привод может приводиться в действие с помощью относительного поворота обеих деталей по отношению друг к другу. Это происходит за счет дифференциальной угловой скорости обеих деталей, то есть за счет того, что одна из обеих деталей может находиться в состоянии покоя или вращательного движения, в то время как другую деталь поворачивают с другой скоростью вращения относительно первой детали. Для этого можно одну деталь поворачивать относительно другой детали с помощью поворотного привода за счет того, что поворотный привод опирается на эту деталь или на неподвижную относительно корпуса деталь. При этом может быть предпочтительным, чтобы неподвижная, соответственно, вращающаяся во время активации привода с неизменной угловой скоростью деталь перемещалась в осевом направлении с тем, чтобы можно было предусмотреть, например, также не вращающийся, соответственно, вращающийся с соответствующей угловой скоростью элемент без устройства для компенсации разницы скоростей вращения. При заданной разнице скоростей вращения между деталью и нагружаемым в осевом направлении элементом, например, если привод выполнен так, что перемещаемая в осевом направлении деталь вращается, может быть предпочтительным, устанавливать обе детали с возможностью вращения относительно друг друга с помощью, например, подшипника качения.

Для предотвращения упора средства зацепления в крепление пружины может быть предпочтительным предусмотреть упор перед достижением максимальной величины поворота пружины, который может действовать в периферийном направлении и/или в осевом направлении и за счет своего выполнения действовать демпфирующим образом на поворотное движение, так что можно предотвращать, например, заклинивание обеих деталей у упора. Кроме того, ограничение поворотного привода по меньшей мере в одном направлении можно осуществлять в качестве альтернативного решения или дополнительно перед упором средства зацепления в конце пружины. Для этого можно, например, соответствующим образом электрически ограничить электродвигатель, служащий поворотным приводом, за счет использования датчика перемещения, который контролирует максимальный рабочий ход, например, за счет того, что он измеряет и оценивает пройденный путь и/или количество поворотов ротора, причем по меньшей мере один датчик может быть датчиком приращения пути.

Поворотным приводом, согласно изобретению, может быть любое устройство, с помощью которого может приводить во вращательное движение одну деталь относительно другой детали. Наиболее предпочтительными для этого являются электродвигатели. Другими поворотными приводами, в частности в случаях применения без электрической энергии или когда использование электрической энергии может быть опасным, например, во взрывоопасном окружении, могут быть турбинные приводы, например турбины, приводимые в действие сжатым воздухом, которые можно применять также в тех случаях, когда применение сжатого воздуха в качестве приводной среды может быть экономически более выгодным. Передачу момента с поворотного привода на приводимую деталь можно осуществлять, например, с помощью зубчатой передачи, планетарной передачи, ременной передачи или т.п. с уменьшением или увеличением скорости вращения.

Поворотный привод предпочтительно вписывается в геометрические размеры привода без значительного увеличения его объема. Поворотный привод предпочтительно располагать по меньшей мере внутри радиального пространства обеих деталей, однако более предпочтительно радиально внутри второй, соответственно, наружной детали, или в особенно предпочтительном примере выполнения радиально внутри первой, внутренней детали при вставленных друг в друга деталях. При этом преимущества могут иметь оба вида привода, а именно привод радиально наружной, а также радиально внутренней детали. Особенно предпочтительно располагать привод вокруг вала, который может вращаться, при этом радиально внутренняя деталь имеет отверстие для прохождения вала, а привод устанавливать с возможностью вращения на валу или вместе с валом или монтировать на корпусе с возможностью поворота относительно вращающегося вала. При этом установку привода на валу, соответственно, крепление на неподвижной относительно корпуса детали можно осуществлять на любой из обеих деталей. В этом случае поворотный привод может быть также расположен вокруг вала, причем он также имеет отверстие величиной с диаметр вала. Предпочтительно применять электродвигатель, ротор которого имеет такое отверстие. При этом ротор может быть установлен без возможности поворота относительно вала, например, с помощью зубчатого зацепления на валу, а корпус соответственно соединен неподвижно с одной из обеих деталей или опираться на вал с возможностью вращения.

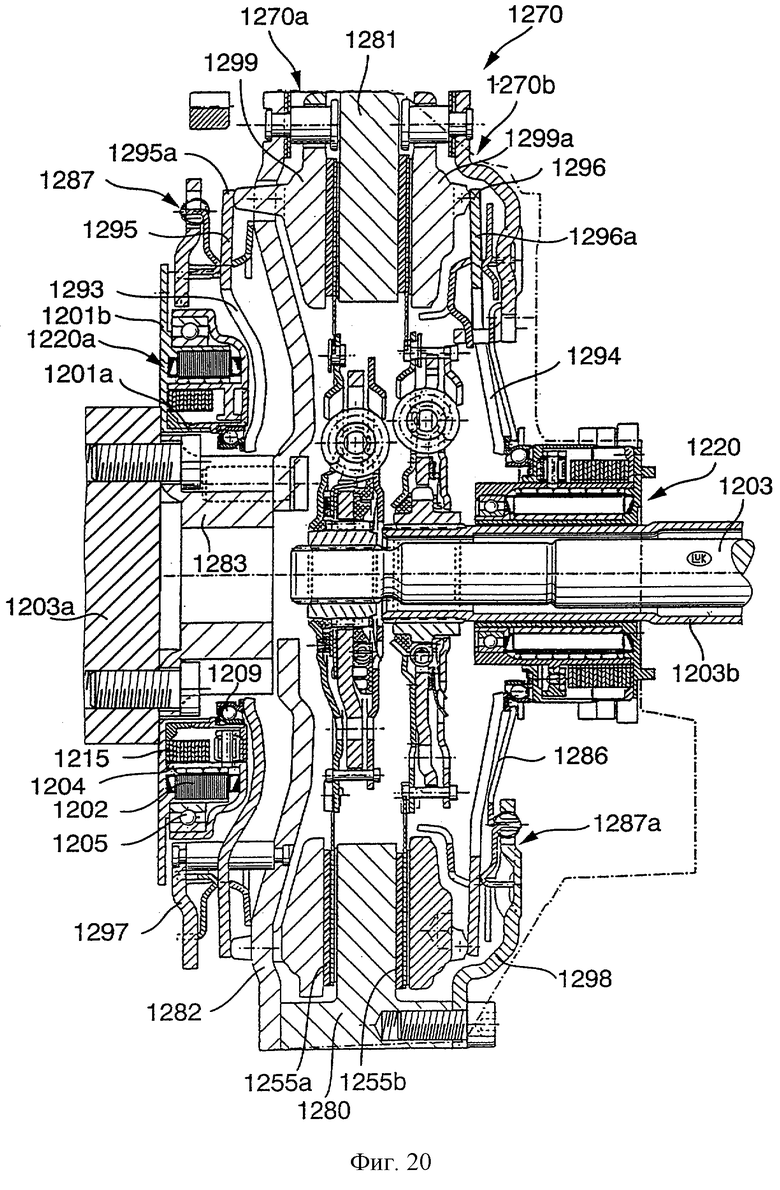

Кроме того, может быть предпочтительным установить радиально друг в друга несколько, например, два привода, так что в осевом направлении будут иметься два привода при минимальном используемом пространстве. В виде такой конструкции можно, например, выполнить двойное сцепление в цепи привода, в котором расположенный радиально внутри привод приводит в действие тарельчатую пружину первого сцепления, а радиально наружный привод - тарельчатую пружину второго сцепления. При этом оба привода могут приводиться в движение, например, параллельно или последовательно с помощью одного электродвигателя, или же оба привода могут приводиться в действие по отдельности соответствующим электродвигателем.

В частности, для минимизации конструктивного пространства привода может быть предпочтительным интегрировать установленную с возможностью перемещения в осевом направлении деталь непосредственно во вращающуюся часть поворотного привода. Другая деталь может быть также интегрирована в корпус поворотного привода. В соответствующем примере выполнения с одним электродвигателем в качестве поворотного привода ротор электродвигателя имеет выступ для осевой нагрузки на элемент, который образован витой пружиной, согласно изобретению, или который закреплен с возможностью совместного поворота с витой пружиной, согласно изобретению, например, за счет того, что она сцепляется с предусмотренной в роторе осевой канавкой. При этом осевой выступ может быть смещен в осевом направлении относительно ротора, например, ротор может быть выполнен в виде гильзы, а осевой выступ смещен в осевом направлении радиально внутри гильзы, так что в исходном положении без осевого смещения выступ почти полностью находится в роторе. Для этого на корпусе электродвигателя может быть предусмотрено средство зацепления, которое радиально снаружи входит в винтовую пружину.

При некоторых применениях может быть предпочтительным выполнять осевое перемещение привода как самотормозящееся. В других случаях может быть предпочтительным выполнять привод несамотормозящимся. Параметром, влияющим на эти свойства, может быть выбор шага пружинной проволоки, который для изготовления самотормозящегося варианта выполнения может быть очень малым, а в несамотормозящихся вариантах выполнения может быть соответственно большим.

В этом смысле возможны также примеры выполнения, которые после приложения большого осевого усилия напрягаются, а после снятия этого усилия по меньшей мере частично возвращаются назад, т.е. их можно "заводить". Эта частичная задача может быть решена с помощью привода, в котором относительное перемещение между первой и второй деталями упруго демпфируется, например, с помощью аккумулятора энергии. Так например, в зоне упора привода может заряжаться аккумулятор энергии, который снова отдает свою энергию в виде импульса вращения в противоположном направлении, как только начнет уменьшаться поворотная сила опирающегося через механизм свободного хода поворотного привода. Кроме того, между витой пружиной и корпусной частью средства зацепления может быть предусмотрен действующий в осевом направлении аккумулятор энергии, против силовой составляющей которого работает поворотный привод, так что при ослабевающем усилии поворотного привода снимается или уменьшается имеющееся самоторможение привода в противоположном направлении и может быть достигнуто реверсирование осевой подачи без приведения в действие в противоположном направлении поворотного привода. Кроме того, изменение направления привода можно осуществлять с помощью упругой подвески всего привода в периферийном направлении относительно части корпуса или вала. Может быть также предпочтительным осуществлять перемещение средства зацепления до упора с несамотормозящимся наклонным участком при повороте с помощью поворотного привода, причем после отключения поворотного привода средства зацепления снова поворачиваются обратно и тем самым обеспечивают перемещение в противоположном направлении созданной поворотным приводом осевой подачи.

Привод может быть частью машины или машинного элемента, в котором две машинные части должны перемещаться в осевом направлении противоположно друг другу, например, в манипуляторах, роботах, захватных устройствах, прессах, токарных и фрезерных станках, подающих устройствах и т.п. Кроме того, можно нагружать в осевом направлении, например, комплекты шкивов привода с охватывающими средствами. В автоматических коробках передач можно использовать переключательные исполнительные механизмы для переключения скоростей и/или синхронизационного устройства. Кроме того, с помощью такого привода могут быть предпочтительно реализованы линейные приводы, такие как подъемники стекол, устройства привода потолочного люка и т.п. При устранении обычно действующего за счет соотношения усилий самоторможения привода можно предпочтительно осуществлять реверсирование направления привода. Так, например, нагрузка предложенного устройства в осевом направлении может быть преобразована в поворотное движение. По меньшей мере можно выключать сцепление с помощью действующего в одном направлении привода, а при устранении самоторможения снова автоматически включать.

Кроме того, привод при сжатом сцеплении можно использовать для автоматической компенсации износа. При этом сцепление сжимается в режиме толкания, т.е. противоположно напрягающему в осевом направлении оба нажимных диска усилию аккумулятора энергии, например, тарельчатой пружины. За счет освобождения аккумулятора энергии сцепление разжимается и после перемещения аккумулятора энергии в другом направлении в тяговом режиме притягивается из равновесного состояния к упору. С помощью само по себе известного, регулирующего в периферийном направлении под действием пружины ступенчатого механизма можно компенсировать возникающий осевой зазор сцепления.

В другом примере выполнения, согласно изобретению, предусмотрено применение привода в качестве разъединительного устройства для фрикционного сцепления для соединения и рассоединения двух валов, причем сцепление может состоять, например, из неподвижно соединенного с валом и снабженного фрикционными накладками диска сцепления, который расположен между двумя установленными с возможностью натяжения в направлении друг друга с помощью действующего в осевом направлении привода, неподвижно соединенных со вторым валом нажимных дисков, за счет чего при натяжении в осевом направлении нажимных дисков создается фрикционное замыкание между обоими валами через фрикционные накладки и нажимные диски. При этом привод может управлять осевой нагрузкой действующего в осевом направлении аккумулятора энергии, который может быть предпочтительно тарельчатой пружиной, и тем самым соединять или разъединять сцепление.

Такое фрикционное сцепление может быть предпочтительным для автомобилей для соединения приводного вала, например коленвала приводного блока, такого как двигатель внутреннего сгорания, с отводящим валом, таким как входной вал коробки передач. Для этих случаев применения может быть также предпочтительным располагать привод вокруг входного вала коробки передач.

В другом примере выполнения предусмотрен при сжатом сцеплении самотормозящийся привод, который сжимает сцепление и снова разжимает против усилия самоторможения, причем в сжатом состоянии поворотный привод не должен действовать непрерывно.

При этом для кинематики разъединяющего устройства может быть предпочтительным снабдить путь разъединения действующим в осевом направлении для поддержки разъединяющего усилия аккумулятором силы.

Например, движение разъединения за счет поворотного привода может поддерживаться вспомогательной пружиной, которая сжата при замкнутом сцеплении и тем самым облегчает процесс расцепления, соответственно, ускоряет за счет уменьшения сил расцепления. При этом пружинная характеристика может быть линейной, прогрессивной или регрессивной и согласованной с взаимодействием сил в механизме расцепления, по меньшей мере в зависимости от тарельчатой пружины, пружинных свойств накладок и жесткости частей сцепления, для обеспечения небольших сил расцепления при хорошем функционировании сцепления. Само собой разумеется, что полученные сведения можно с успехом применять соответствующим образом также для вытяжных сцеплений. Для этой цели предпочтительно использовать фиксаторную пружину, которая на пути расцепления сначала напрягается до максимума, а затем после перехода через максимум поддерживает поворотный привод за счет создания осевого усилия, причем она предпочтительно поддерживает, соответственно компенсирует, характеристику тарельчатой пружины.

В привод может быть дополнительно интегрирован подшипник выключения сцепления, который может быть соединен с частью привода и может дополнительно компенсировать радиальное расхождение между приводным валом и входным валом коробки передач. При этом можно использовать витую пружину привода в качестве натяжного компонента для фиксации радиального выравнивания.

Кроме того, привод можно предпочтительно использовать для расцепления двойного сцепления, в частности для стартеров-генераторов и/или гибридных приводов, в которых оба сцепления можно приводить в действие независимо друг от друга, так что можно отсоединить двигатель внутреннего сгорания, в то время как электродвигатель приводит в движение или тормозит автомобиль и при этом за счет рекуперации поставляет электрическую энергию. При этом может быть предпочтительным задействовать привод в тяговом или толкающем режиме. Более подробно действие такого двойного сцепления описано в заявке на патент DE 19925332.3, полное содержание которой включается в данное описание. Кроме того, может быть предпочтительным выполнять несколько, например, оба сцепления такого двойного сцепления в отношении силы сжатия тарельчатых пружин только для части передаваемого двигателем внутреннего сгорания крутящего момента. Для передачи максимального момента двигателя внутреннего сгорания, например, в диапазоне полной нагрузки, исполнительный механизм может загружать тарельчатую пружину тяговым усилием в тяговом режиме, так что за счет этого возникает сила прижимания нагруженного таким образом сцепления, которая соответствует полному подлежащему передаче моменту. Понятно, что для этой цели тарельчатая пружина так соединена с приводом, что язычки тарельчатой пружины могут быть нагружены в обоих осевых направлениях. Такие примеры выполнения могут быть особенно предпочтительными при применении сцеплений, которые предусмотрены для автоматической компенсации износа (саморегулирующихся сцеплений), поскольку, в частности, при применении датчика силы для обнаружения износа через повышение усилия расцепления и для компенсации износа с помощью освобождаемого этим аккумулятором силы регулировочного кольца возможно простое согласование регулировочного устройства.

Кроме того, может быть предпочтительным демпфировать вращательные колебания двигателя внутреннего сгорания с помощью привода за счет того, что при соответствующих амплитудах неравномерности вращения сцепление слегка разжимается и за счет этого сцепление работает с проскальзыванием при соответствующем максимальном моменте. При этом управление приводом предпочтительно осуществлять с помощью поворотного привода, который получает соответствующую величину управления из системы управления двигателем. Так, например, для управления поворотным приводом можно использовать сигнал зажигания для бензинового двигателя или сигнал впрыска для дизельного двигателя. Для этого могут оцениваться дополнительные величины для корреляции с величиной ожидаемой амплитуды, например скорость вращения, положение дроссельной заслонки, сигнал датчика вращательного момента или т.п.

В другом примере выполнения предусмотрена установка разделенного маховика с разъединительной системой сцепления с помощью привода, согласно изобретению. При этом разделенный маховик имеет по меньшей мере две установленные с возможностью поворота относительно друг друга против действия действующего по меньшей мере в одном периферийном направлении аккумулятора энергии вращающиеся массы, причем первичная вращающаяся масса на коленвалу двигателя внутреннего сгорания и вторичная вращающаяся масса, установленная с возможностью сцепления с входным валом коробки передач через установленное на вторичном маховике сцепление, соединены с коробкой передач. Как указывалось выше, сцепление, выполненное в виде фрикционного сцепления, можно соединять и разъединять с помощью привода, например, за счет того, что нагружающую сцепление тарельчатую пружину приводят в действие с помощью привода.

Кроме того, для изобретения является предпочтительным, управлять поворотным приводом с помощью соединенного с ним, например через шинную систему, устройства управления. При этом может быть предпочтительным оценивать по меньшей мере один сигнал датчика и управлять приводом в зависимости по меньшей мере от этой величины. В качестве датчиков для создания соответствующего сигнала могут служить по отдельности или в сочетании датчик скорости вращения для измерения скорости вращения поворотного привода, датчик перемещения поворотного привода, датчик ускорения поворотного привода, датчик силы или т.п., а также отдельная или совокупная величина, измеряемая, производная или вычисляемая из величин измерения этих датчиков.

В частности при применении в автомобиле сцепления с помощью привода можно осуществлять автоматически и при этом использовать устройство управления, которое альтернативно или дополнительно к указанным выше датчикам оценивает и рассчитывает по меньшей мере один сигнал приведенных ниже датчиков для предпочтительного управления процессами сцепления: скорости вращения колеса по меньшей мере одного из приводных колес и/или одного из неприводных колес, положения дроссельной заслонки, скорости автомобиля, скорости вращения коробки передач, скорости вращения приводного блока, ускорения автомобиля, поперечного ускорения, сигнала блокировки колес, включенной передачи, передаваемого сцеплением момента, температуры масла в коробке передач, температуры масла в приводном блоке, угла управления колесами.

Кроме того, может быть предпочтительным выполнять автоматическое сцепление с приводом так, что приводимое в действием нажатием или вытягиванием сцепление приводится в действие гидравлическим захватывающим цилиндром, который в свою очередь через промежуточную гидравлическую магистраль приводится в действие задающим цилиндром. Этот задающий цилиндр, согласно изобретению, может приводиться в действие приводом, причем задающий цилиндр, привод, устройство управления и/или при необходимости компенсационные пружины или т.п. могут быть интегрированы в один модуль, который среди прочего имеет то преимущество, что его можно легко монтировать, и что можно уменьшить количество монтируемых деталей при окончательной сборке автомобиля.

Кроме того, основной принцип двух поворачиваемых относительно друг друга деталей со средствами зацепления в пружине можно реализовать, согласно изобретению, так, что в качестве пружины используют спиральную пружину и средства зацепления входят в спиральную пружину в осевом направлении. Если одну деталь удерживать неподвижно, а другую поворачивать, то возникает радиальное перемещение средства зацепления относительно спиральной пружины и при соответствующем выполнении, например при расположении средств зацепления с распределением по периметру, можно это действие использовать для создания цанги для коаксиального фиксирования деталей вокруг оси вращения осевого привода, например, в токарных станках. Кроме того, при соответствующем выполнении средств зацепления в осевом направлении можно разместить на них ремень и выполнить привод с возможностью вращения, так что при относительном повороте обеих деталей ремня относительно друг друга можно управлять изменением диаметра рабочей поверхности ремня и тем самым в сочетании с другим ременным шкивом, который может быть снабжен таким же приводом, которым можно управлять дополнительно к приводу первого шкива, можно создать ременную передачу с переменным регулируемым передаточным отношением. Понятно, что выбор указанных возможностей для применения радиального привода следует рассматривать не как ограничивающий и не как охватывающий все возможности. При этом идее данного изобретения соответствуют только все те возможности выполнения, в которых содержится радиальное перемещение двух деталей, в частности одна установленная с возможностью вращения вокруг оси деталь, и при этом распределенные по периметру средства зацепления, которые входят в осевом направлении в спиральную пружину, причем детали предпочтительно поворачиваются относительно друг друга.

Ниже приводится подробное описание изобретения со ссылками на фиг.1-26, на которых изображено:

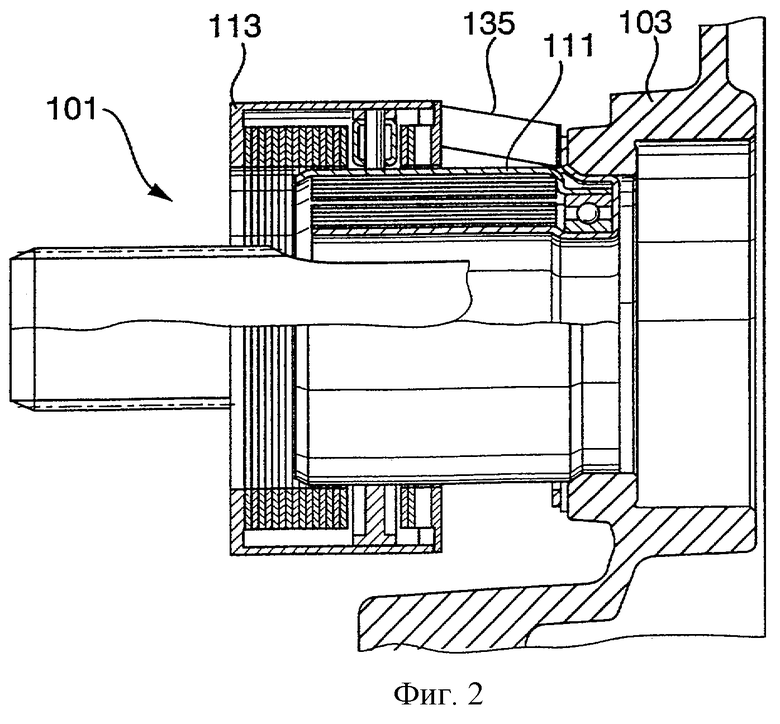

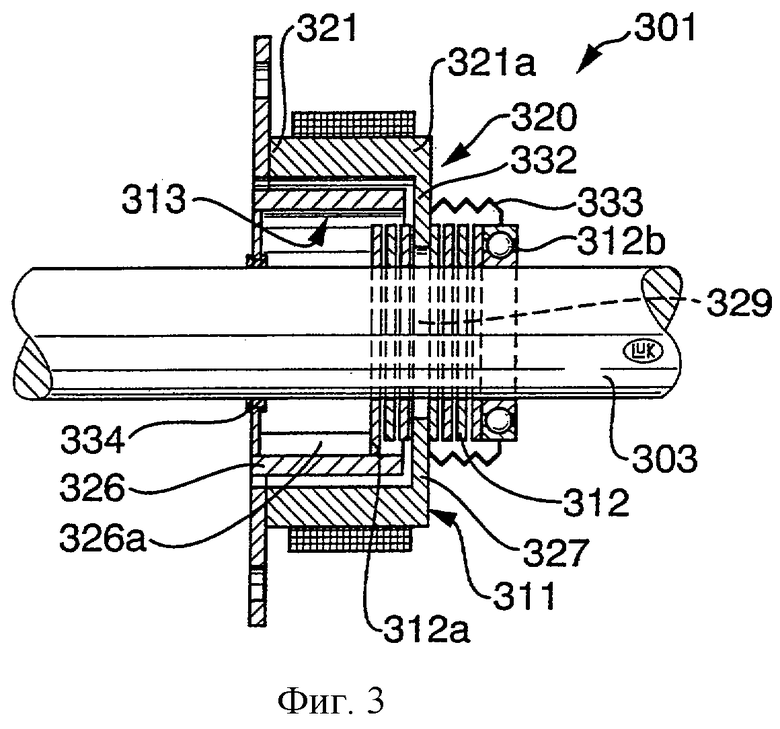

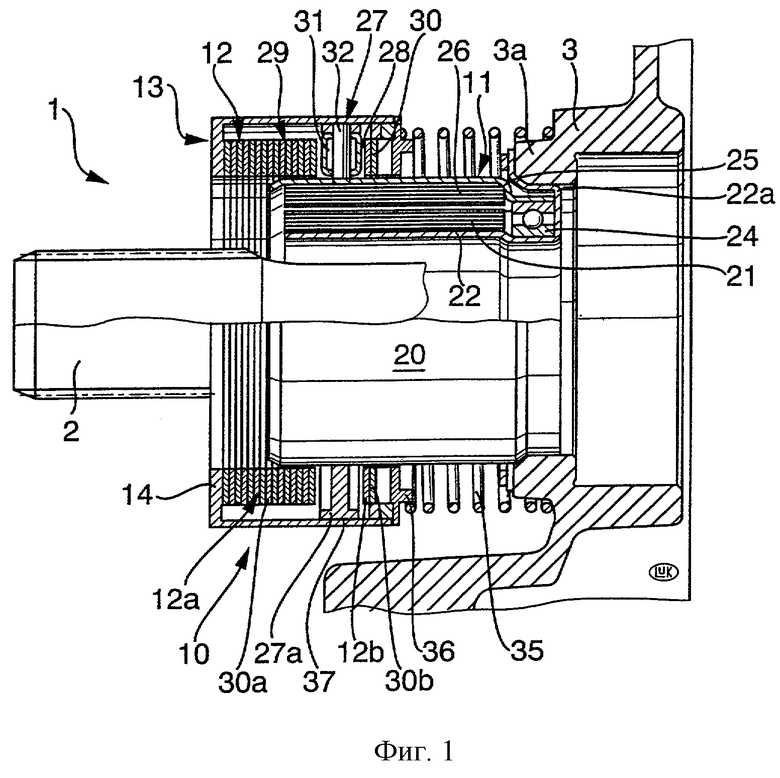

фиг.1-3 - разрезы примеров выполнения привода;

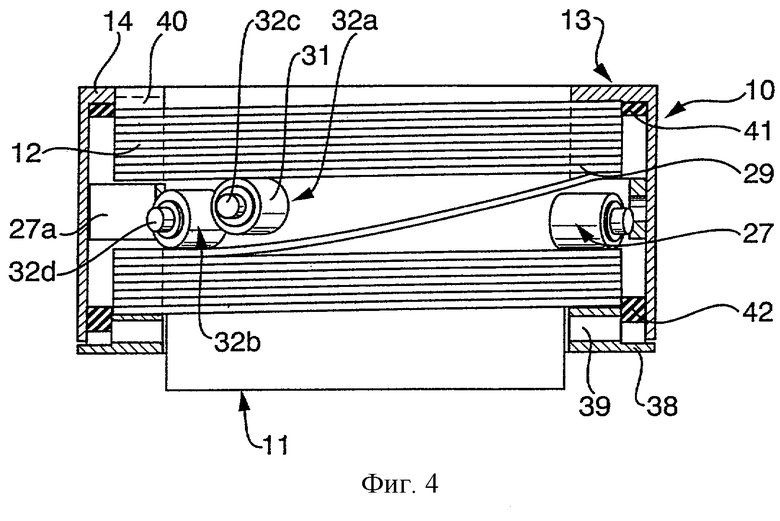

фиг.4 - разрез примера выполнения винта из пружины;

фиг.5 - сматывание показанного на фиг.4 винта из пружины;

фиг.6 - разрез другого примера выполнения винта из пружины;

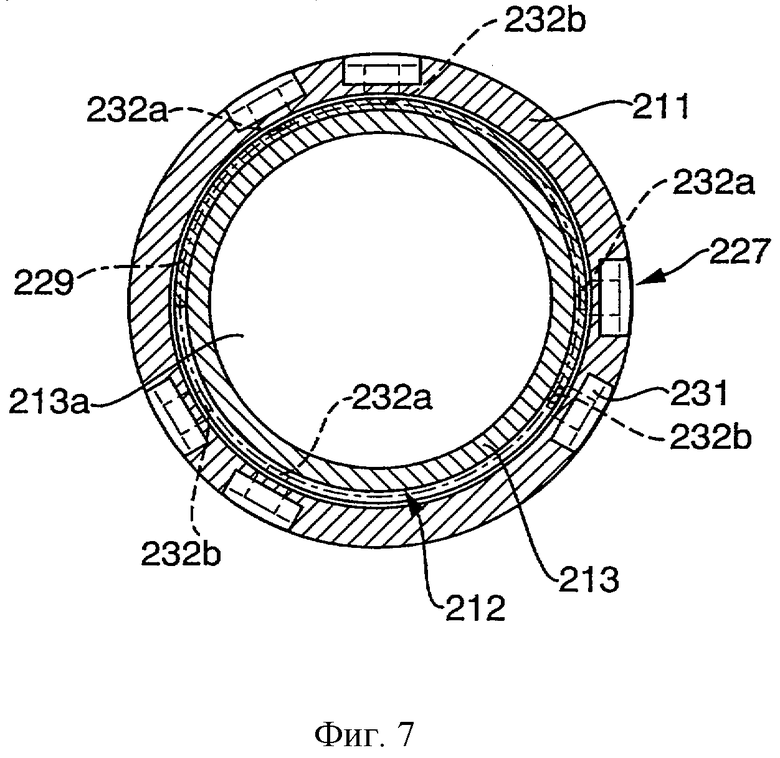

фиг.7 - разрез винта из пружины по линии А-А на фиг.6;

фиг.8 - разрез винта из пружины со специально выполненной винтовой пружиной;

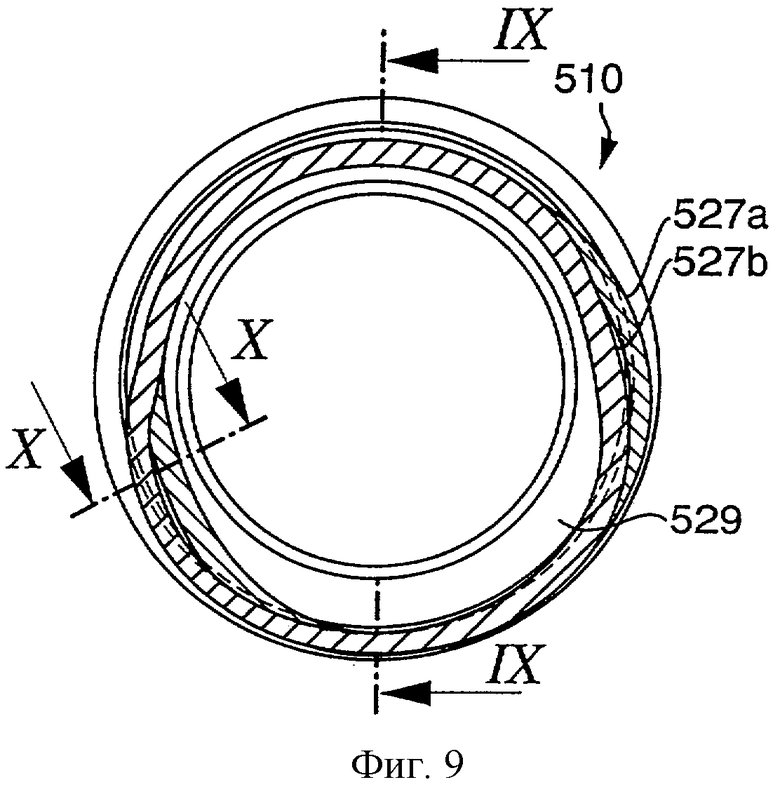

фиг.9 - деталь винта из пружины с телами качения;

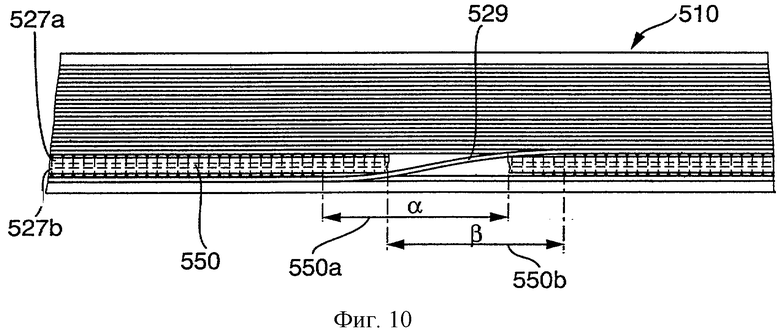

фиг.10 - сматывание показанной на фиг.9 детали;

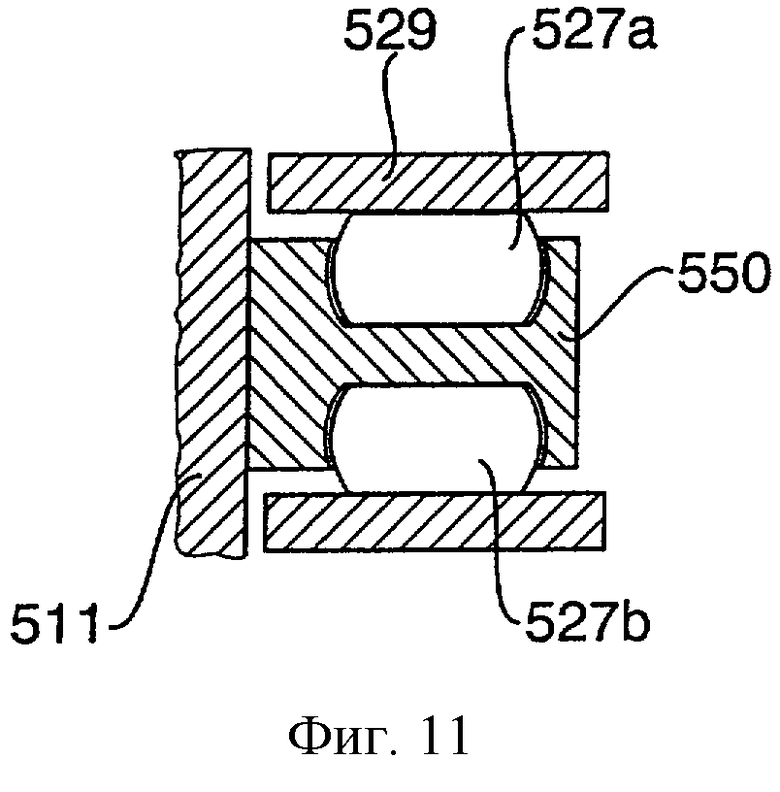

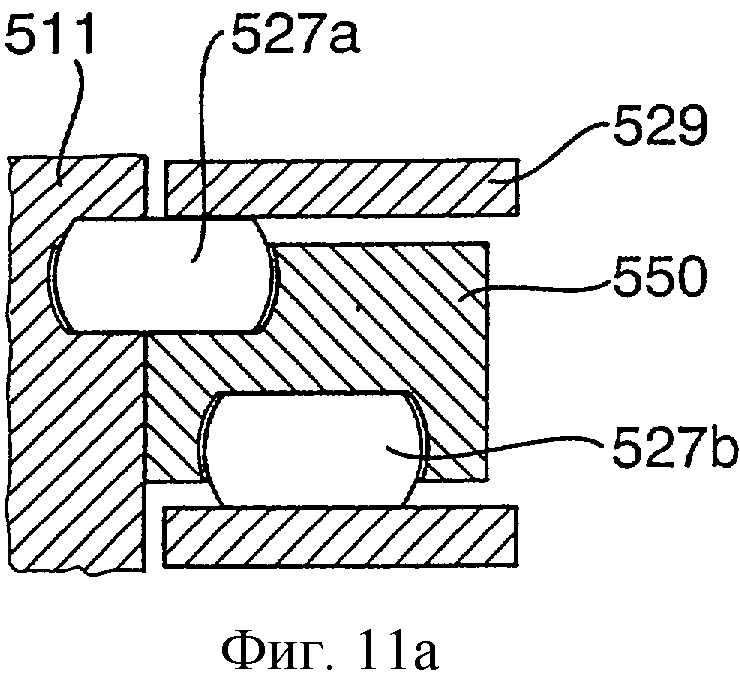

фиг.11 и 11а - разрез средства зацепления из тел качения;

фиг.12 - деталь винта из пружины с телами качения;

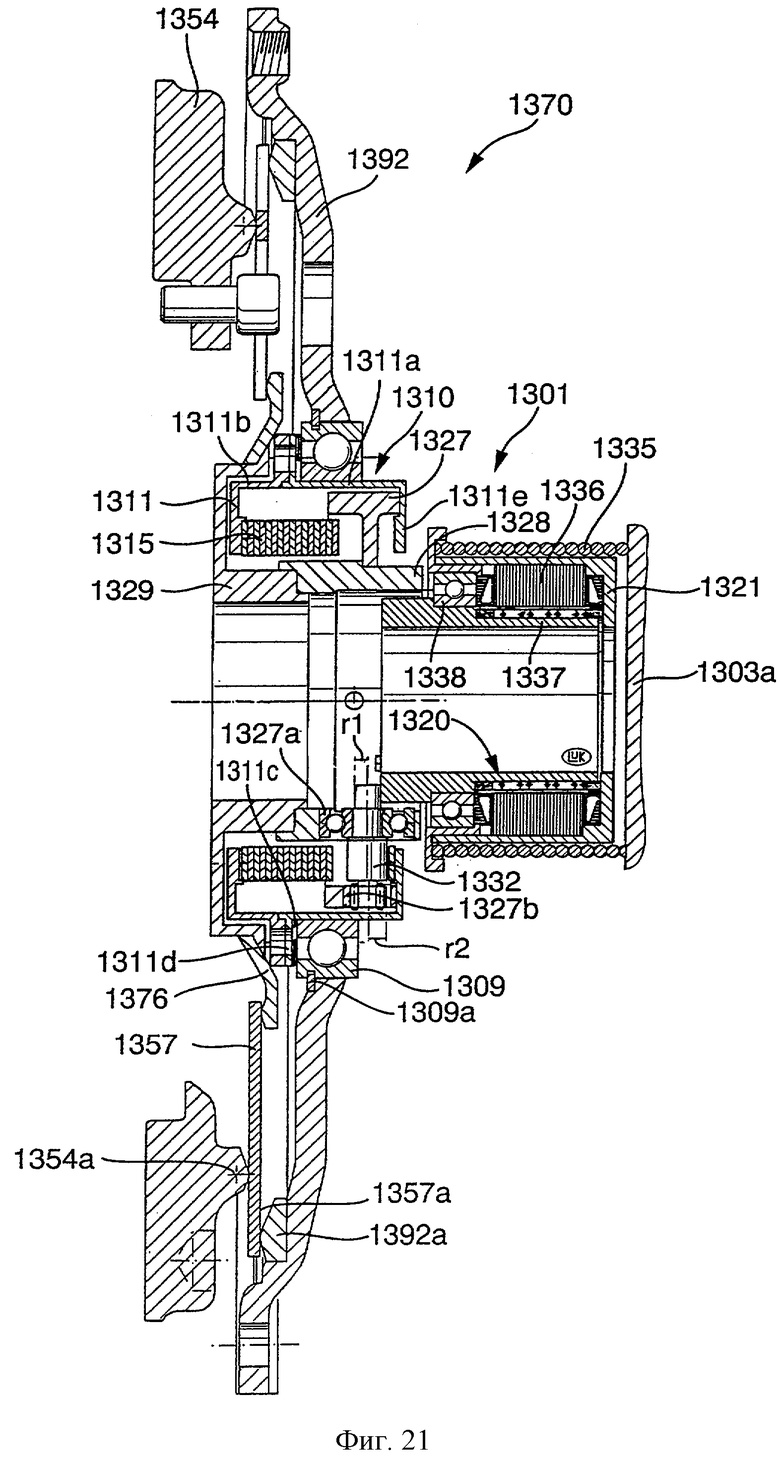

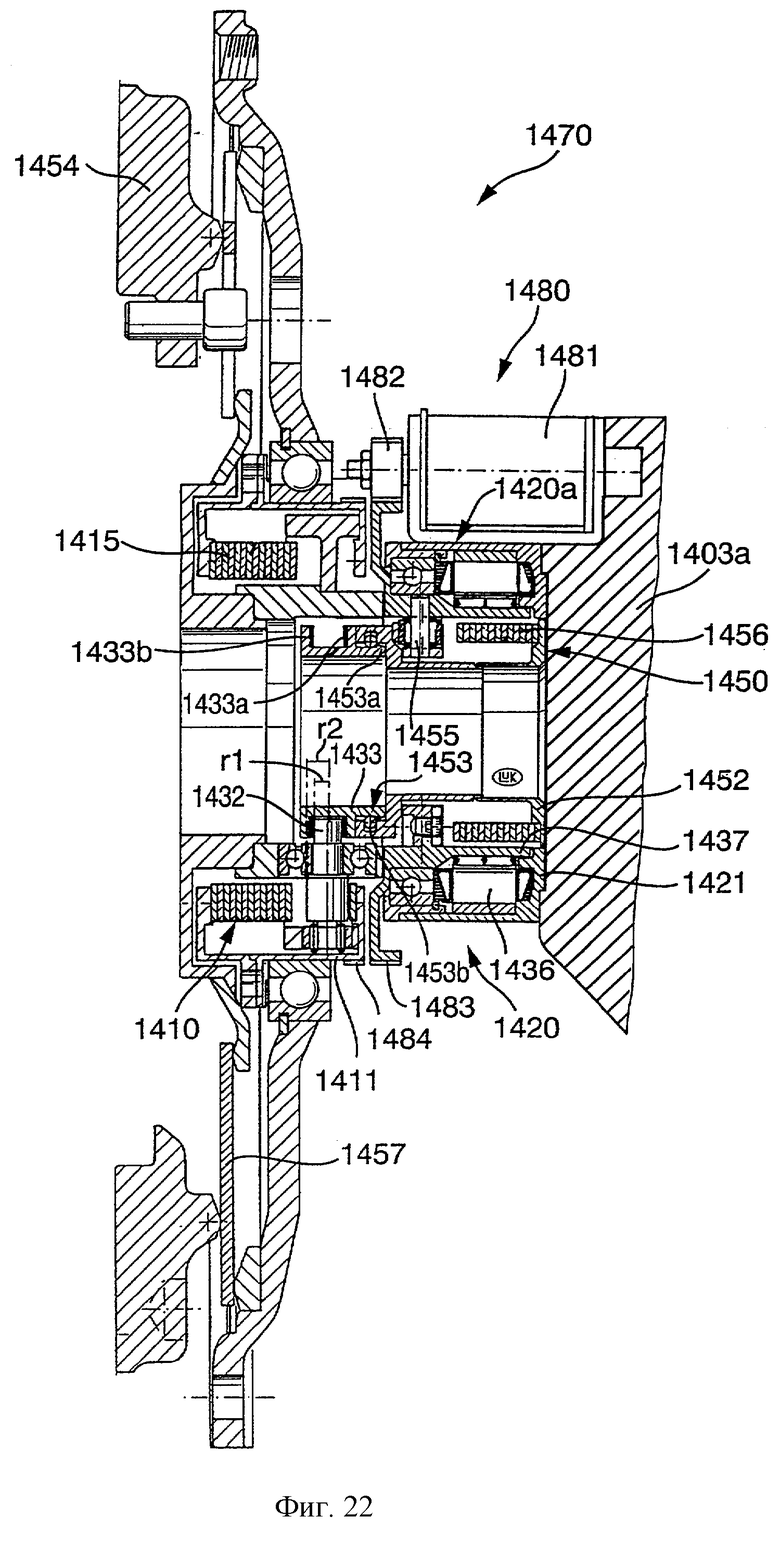

фиг.13-14 - предпочтительные варианты выполнения сцеплений с приводом в качестве разъединяющего устройства;

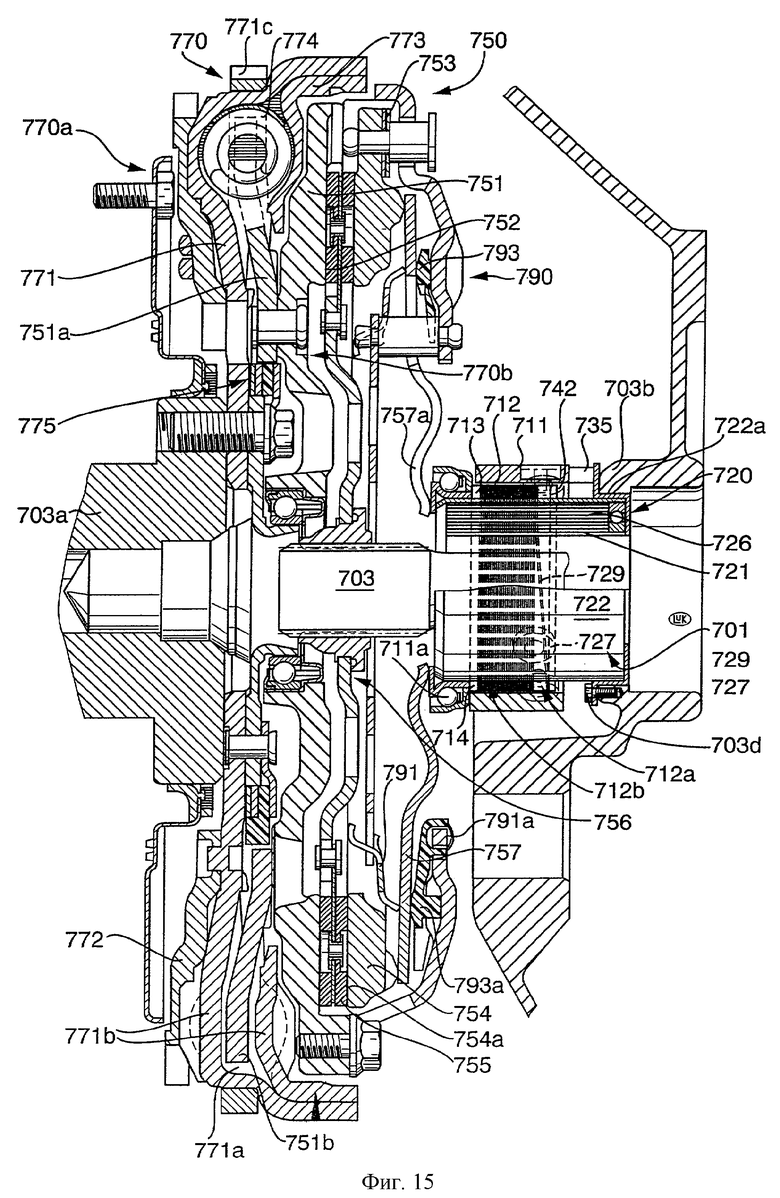

фиг.15 - разделенный маховик с приводом в качестве разъединяющего сцепление устройства;

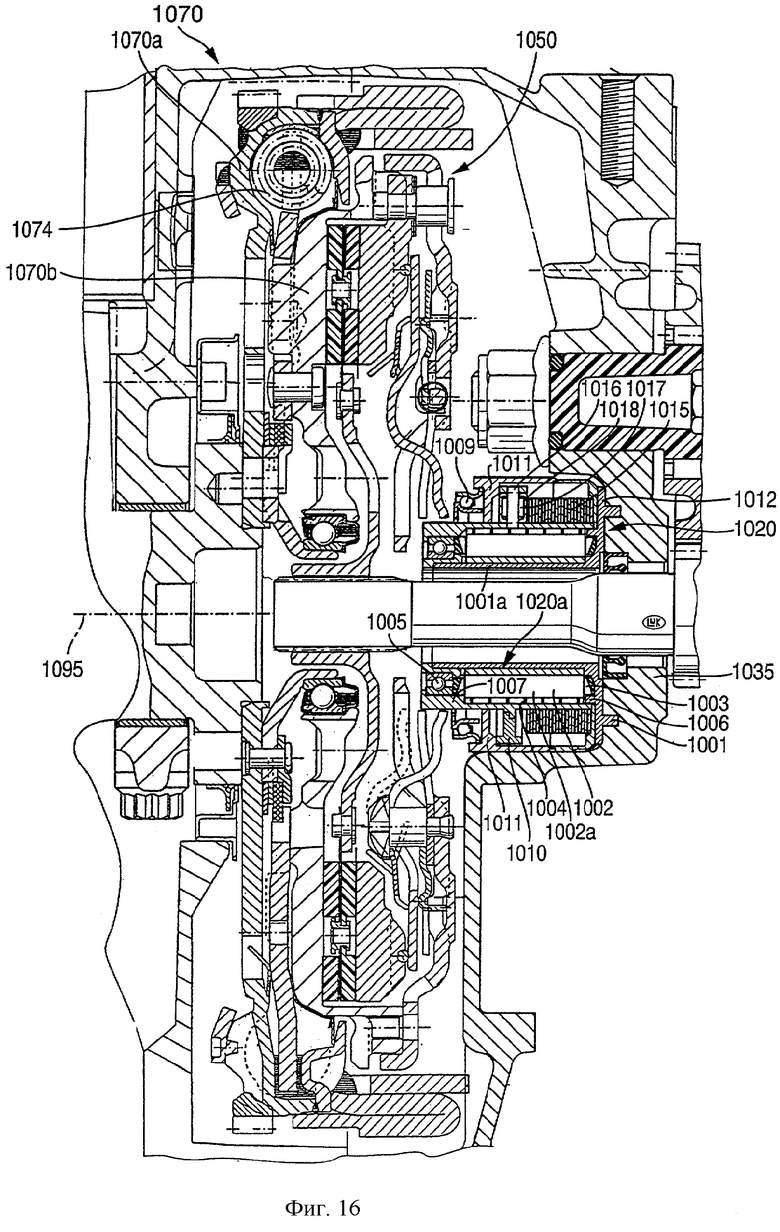

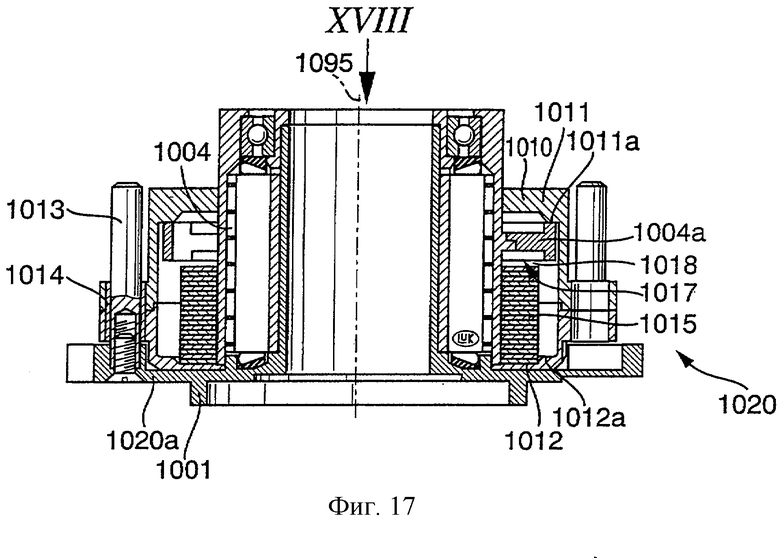

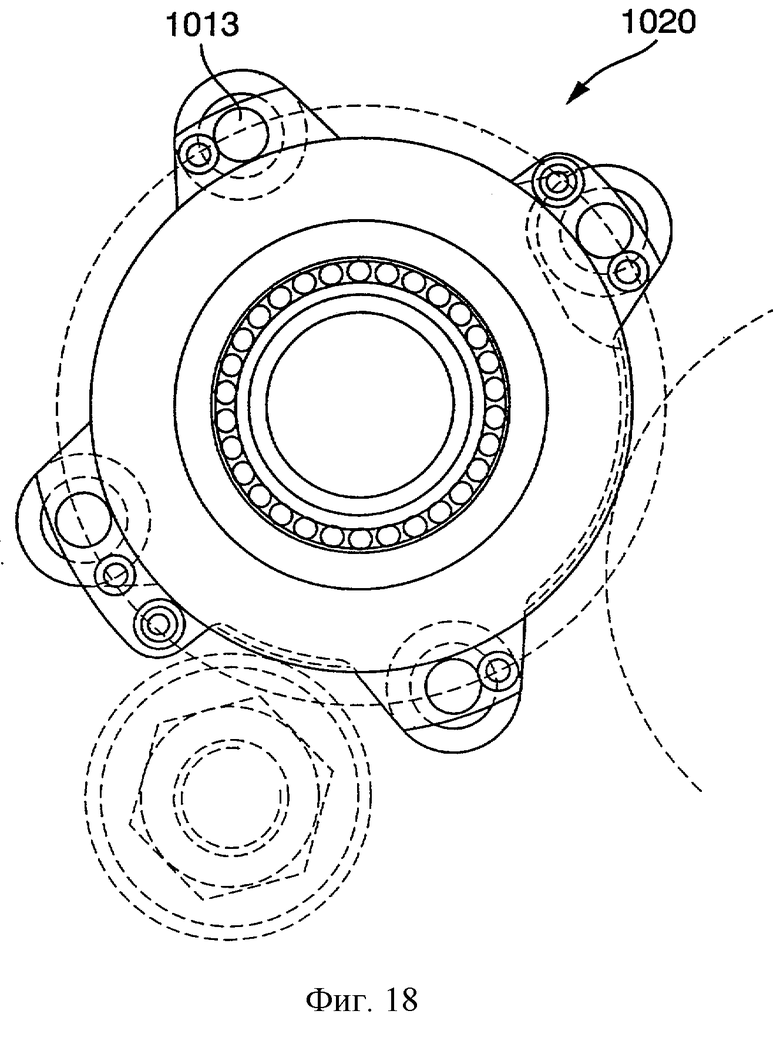

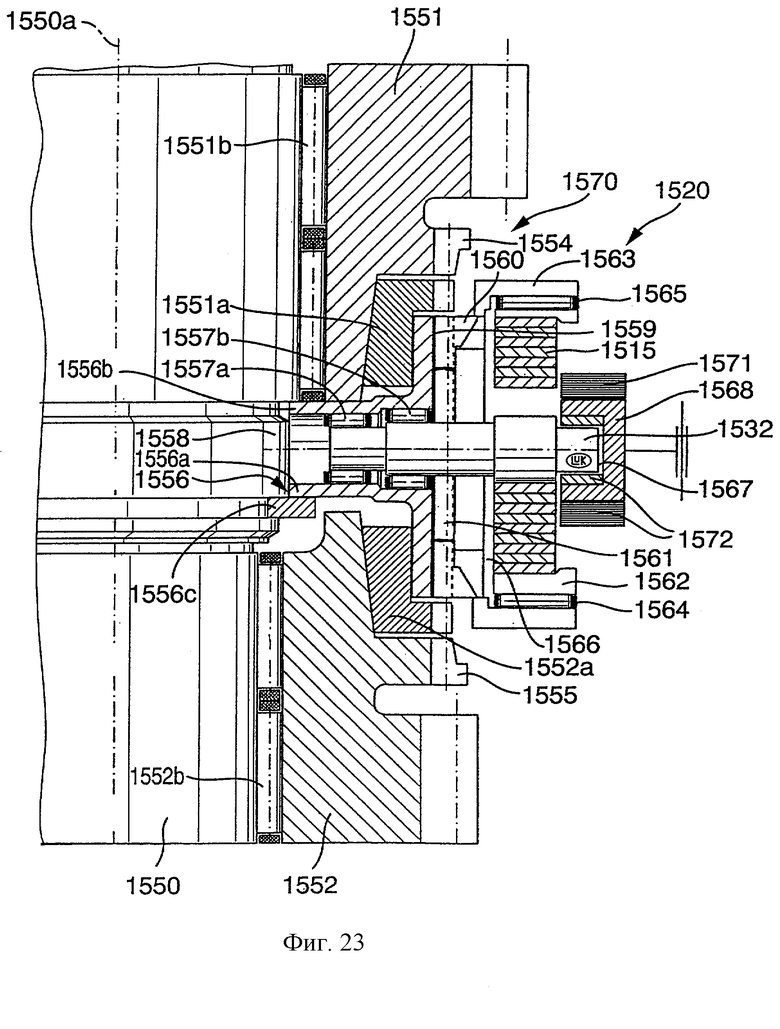

фиг.16-23 - другие примеры выполнения приводов, а также снабженных ими агрегатов сцепления;

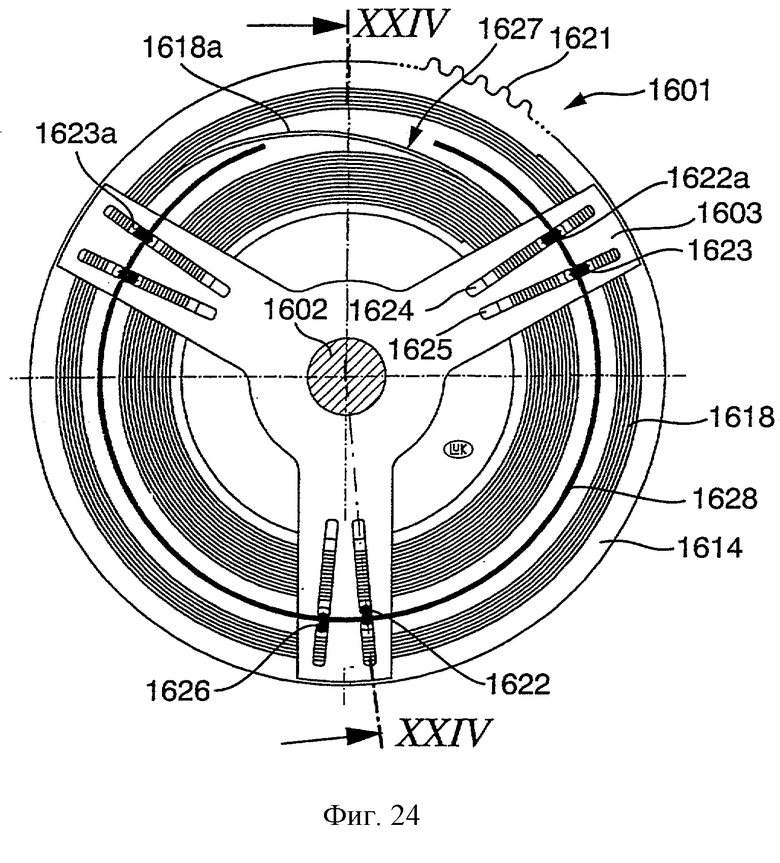

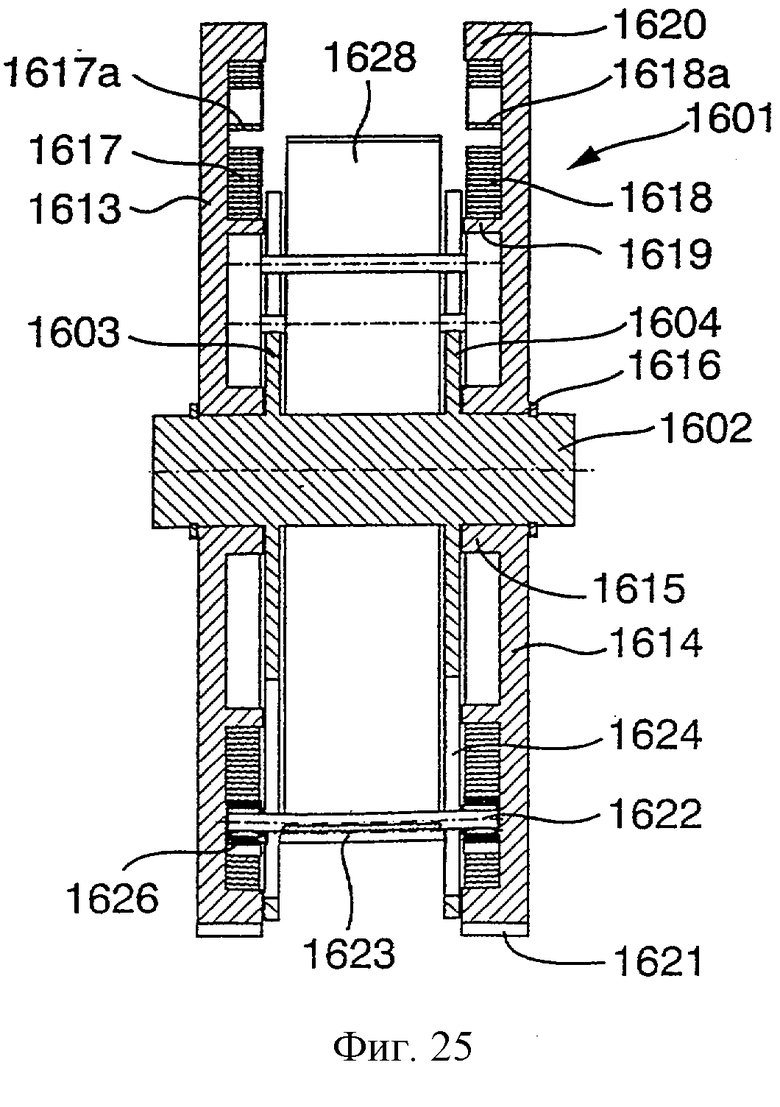

фиг.24 и 25 - пример выполнения радиального привода, согласно изобретению, и

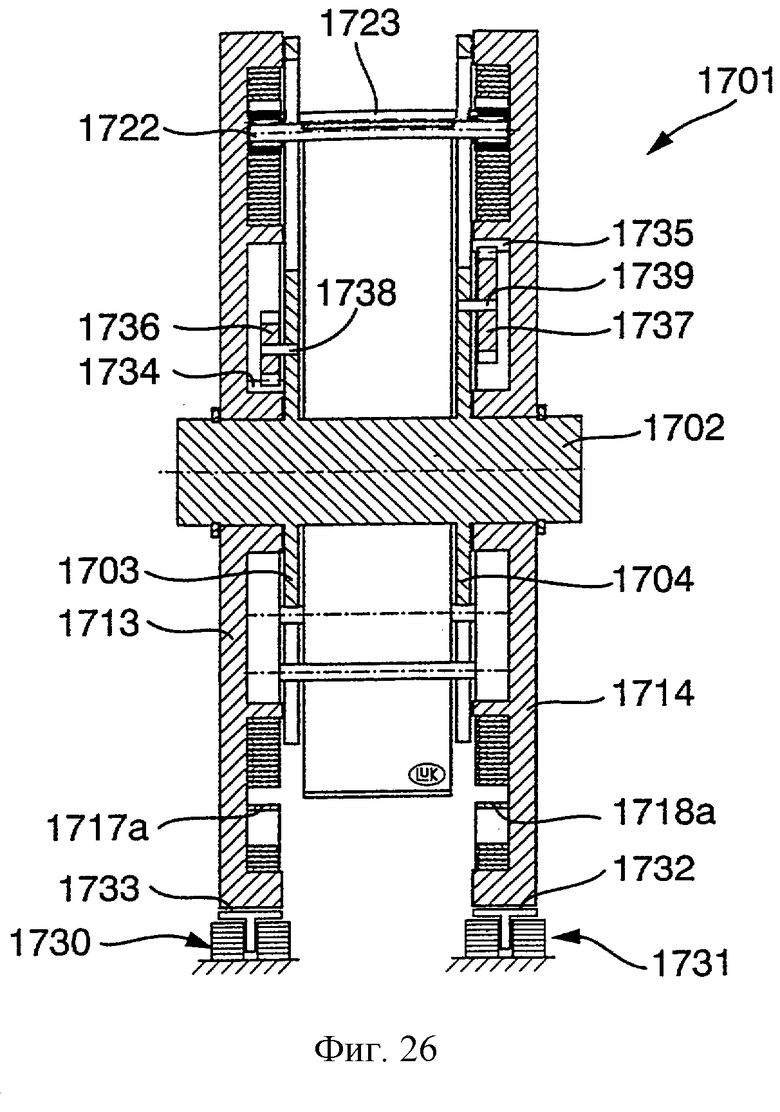

фиг.26 - вариант выполнения радиального привода согласно фиг.24 и 25.

На фиг.1 показан пример выполнения привода 1 с пружинным винтом 10 и поворотным приводом 20. Привод расположен вокруг вала 2 и размещен на неподвижной относительно корпуса детали 3. Пружинный винт 10 состоит по существу из первой, несущей средства 27 зацепления детали 11 и второй детали 13, на которой расположена закрепленная без возможности поворота относительно нее витая пружина 12.

В показанном примере выполнения поворотный привод 20 выполнен в виде электродвигателя, причем статор 21 с помощью проходящей радиально внутрь статора гильзообразной детали 22, которая радиально наружу имеет согласованный с приемным отверстием За корпуса 3 и охватывающий ее радиально фланец 22а, соединен с корпусом 3 без возможности поворота относительно него. На гильзообразной детали 22, например, в зоне перехода к фланцу 22а, предусмотрен подшипник 24 качения, на котором радиально снаружи установлена с возможностью вращения другая гильзообразная деталь 25, которая на своем внутреннем периметре прочно соединена с ротором 26. Согласно изобретению ротор 26 является первой деталью привода 1 со средствами 27 зацепления, которые закреплены на роторе без возможности поворота относительно него. Средства 27 зацепления, как показано в данном примере выполнения, могут быть выполнены из неподвижно соединенного с ротором, например приваренного, имеющего Т-образный профиль поперечного сечения, направленного радиально наружу фланца 27а, на котором предусмотрены контактные места 28, которые находятся в осевом контакте с соответствующими контактными местами 30 свитой в виде витой пружины пружинной ленты 29.

Контактные места 28 для снижения трения катятся по пружинной ленте 29 между средствами 27 зацепления и пружинной лентой 29 с помощью подшипника 31 качения, который с помощью штифта 32 закреплен в предусмотренном соответствующем углублении во фланце 27а. В показанном примере выполнения предусмотрены три распределенных по периметру подшипника 31 качения в качестве контактных мест 28 с пружинной лентой 29 в толкающем направлении и соответствующее количество не изображенных подшипников качения в тяговом направлении, причем как штифты 32 толкающего направления, так и штифты тягового направления смещены в осевом направлении относительно друг друга для согласования с шагом резьбоподобного хода пружинной ленты 29. Отдельные витки 30 витой пружины 12 делятся средствами 27 зацепления на два участка 12а, 12b витой пружины, причем витки 30а, 30b отдельных участков или блоков 12а, 12b пружины прилегают друг к другу, или за счет соответствующей намотки и выбора жесткости пружины 12 могут иметь по меньшей мере небольшой зазор, так что средства 27 зацепления могут жестко или с демпфированием опираться в осевом направлении на вторую деталь 13 через один из обоих блоков 12а, 12b.

При подаче тока в поворотный привод 20 с полярностью для приведения во вращение первой детали 11 в направлении намотки витой пружины 12, например в направлении по часовой стрелке, и при неподвижной второй детали 13 радиальное средство 27 зацепления перекладывает витки 30а участка 12а пружины на участок 12b пружины за счет того, что оно против действия осевого аккумулятора энергии, например, напряженной в осевом направлении между корпусом 3 и деталью 13 витой пружины 35, опирается на участок 12b пружины. За счет этого деталь 13 перемещается относительно детали 11 в осевом направлении для минимизации расстояния между обеими деталями, т.е. деталь 13 перемещается в направлении корпуса 3, а привод 1 работает, следовательно, в тяговом режиме. При реверсировании направления вращения, например, с помощью изменения полярности электродвигателя 20, средства 27 зацепления опираются на обращенный от корпуса 3 пакет 12а пружины, который увеличивается относительно количества витков 30а вследствие вращения обеих деталей 11, 13 относительно друг друга и тем самым увеличивает осевое расстояние между обеими деталями 11, 13, т.е. привод работает в толкающем режиме, причем деталь 13 с помощью кольцевого выступа 14 может перемещать в осевом направлении любой элемент относительно корпуса 3, при этом при относительном вращении между подлежащим перемещению элементом и выступом 14 может быть расположен подшипник качения или скольжения.

Выполненное без возможности относительного вращения и с возможностью осевого перемещения соединение между корпусом 3 и деталью 13 осуществляется в показанном примере выполнения с помощью витой пружины 35, которая с помощью распределенных по периметру выступов или кольцевого выступа 36 установлена на детали 13 и центрирует деталь 13 на детали 11. Пружина 35 закреплена без возможности относительного поворота в корпусе и в детали 13. Альтернативное или дополнительное центрирование может осуществляться с помощью наружного периметра средств 27 зацепления на внутреннем периметре детали 13, причем в контактной зоне 37 может быть предусмотрена опора скольжения и/или известное для подшипников качения самоцентрирующееся устройство, соответственно, устройство компенсации смещения осей, которые могут компенсировать возникающее при некоторых обстоятельствах осевое смещение между обеими деталями 11, 13.

Аналогичный первому примеру выполнения вариант выполнения привода 101 показан на фиг.2, с альтернативным, выполненным с возможностью осевого перемещения и без возможности относительного поворота соединения детали 113 с корпусом 103 с помощью предпочтительно трех распределенных по периметру плоских пружин 135, которые на одном из концов неподвижно соединены с деталью 113, а на другом конце неподвижно соединены с корпусом, например склепаны, причем за счет плоских пружин может также осуществляться центрирование обеих деталей 111, 113.

На фиг.4 детально показан пример выполнения пружинного винта 10, согласно изобретению, а на фиг.5 - соответствующее сматывание при измененном относительно фиг.4 осевом расположении. Первый пример выполнения, согласно фиг.1, не следует рассматривать как ограничивающий возможности расположения и выполнения пружинного винта 10 в качестве основного приводного узла привода, согласно изобретению.

Пружинный винт 10 состоит по существу из детали 13 с соединенной с ней без возможности относительного поворота витой пружиной 12, и детали 11 с входящими радиально изнутри в витую пружину 12 средствами 27 зацепления, которые состоят из комплекта 32а распределенных по периметру штифтов 32с и комплекта 32b распределенных по периметру штифтов 32d, причем последние смещены в осевом направлении относительно комплекта 32а штифтов в периферийном направлении. Комплекты 32а, 32b штифтов находятся в осевом контакте с пружинной лентой 29 посредством подшипника 31 качения, который расположен на штифтах, причем комплект 32а штифтов используется для толкающего направления, а комплект 32b - для толкающего направления привода. Комплекты 32а, 32b штифтов могут быть расположены в периферийном направлении по витой линии согласованно с прохождением пружинной ленты 29, так что пружинная лента на каждом отрезке периметра опирается без зазора. Комплекты 32а, 32b штифтов смещены в осевом направлении относительно друг друга предпочтительно на ширину пружинной ленты и расположены на одном продольном конце в детали 11, а на другом конце - во фланце 27а, неподвижно соединенном с деталью 11 с помощью перемычек (не изображены).

В показанном примере выполнения деталь 11 расположена радиально внутри детали 13. Гильзообразная деталь 13 имеет на одном конце направленный радиально внутрь выступ 14, на который одним концом опирается витая пружина 12, а на другом конце закрыта крышкой 38, например, с помощью резьбы, штыкового соединения, прессовой посадки или т.п., причем другой конец витой пружины 12 опирается на крышку 38. При этом, в частности, при поворотном соединении может быть предпочтительным, если между крышкой 38 и витой пружиной 12 предусмотрено поворотное соединение, например, с помощью подшипника 39 качения.

Витая пружина 12 соединена с крышкой 38 и/или с выступом 14 без возможности относительного поворота, например, склепана, или, как показано, вставлена в прорезь 40 выступа 14, причем конец пружины может быть переложен в прорези.

Для предотвращения жестких ударов на концах зоны поворота пружинного винта 10 предусмотрены предпочтительно упругие для предотвращения заедания упорные кольца 41, 42, в которые упирается фланец 27а при максимальном повороте обеих деталей 11, 13.

На фиг.6 показан пружинный винт 210, в котором несущая средства 227 зацепления первая деталь 211 расположена радиально снаружи второй детали 213, на которой расположена без возможности относительного поворота витая пружина 212. Средство зацепления в этом примере выполнения также выполнено из штифтов 232, которые в данном случае входят радиально в витую пружину 212 и установлены с возможностью вращения в цилиндрическом корпусе 211, например, с помощью подшипников качения, так что обеспечивается поворот штифтов относительно корпуса 211 и прокатывание по периметру пружинной ленты 229.

На фиг.7 показан разрез по линии А-А пружинного винта 210, показанного на фиг.6. Показана радиально наружная деталь 211, несущая средства 227 зацепления, и несущая витую пружину 212 деталь 213. Средства 227 зацепления состоят из двух комплектов, распределенных по периметру, в данном примере выполнения трех штифтов 232а, 232b, на которые опирается в осевом направлении пружинная лента 229 витой пружины 212 в тяговом, соответственно, в толкающем направлении. При повороте обеих деталей 211, 213 относительно друг друга пружинная лента 229 проходит в осевом направлении между двумя штифтами 232а, соответственно, 232b и за счет наматывания пружинной ленты вызывает осевое перемещение деталей 211, 213 относительно друг друга за счет опоры штифтов 232а, 232b в осевом направлении на изменяющиеся участки витой пружины в зависимости от направления вращения. Деталь 213, как показано, может иметь центральное отверстие 213а для прохождения вала. В концевых зонах витой пружины 212 может быть предусмотрено выполнение упорных демпферов, аналогично фиг.6.

На фиг.3 показан другой пример выполнения привода 301, который расположен вокруг вала 303 радиально внутри поворотного привода, который в данном случае образован электродвигателем 320 со статором 321 и ротором 326.

Статор 321 соединен неподвижно с неподвижной относительно корпуса деталью и образует первую деталь 311 со средствами 327 зацепления, которые образованы одной или несколькими распределенными по периметру и входящими радиально изнутри в витую пружину 312 фасонными частями 332. При этом корпус 321a статора и фасонные части могут быть выполнены как единое целое, например, с помощью технологии деформации стальных листов, или состоять из нескольких частей. Опора в осевом направлении пружинной ленты 329 на фасонные части 332 может осуществляться за счет трения скольжения, причем на фасонные части 332 и/или на пружинную ленту 329 может быть нанесено снижающее коэффициент трения покрытие, например, в виде масла, фторополимеров или т.п. или по меньшей мере соприкасающиеся части могут быть закалены или иметь улучшенную поверхность. Например, может быть предпочтительным нанести слой карбида вольфрама, который может быть выполнен особенно прочным с помощью промежуточных слоев, например, меди, хрома, никеля, тантала и/или т.п.

Вторая деталь 313 образована ротором 326, с которым витая пружина 312 соединена без возможности относительного поворота и с возможностью перемещения в осевом направлении, например, с помощью радиального расширения 312а, которое входит радиально в проходящую в осевом направлении канавку 326а ротора 326, причем действие в толкающем направлении обеспечивается за счет прилегания друг к другу витков витой пружины, а в тяговом направлении - пружинной характеристикой витой пружины 312. Кроме того, может быть предпочтительным осевое перемещение ротора 326, соответственно, внутренней чашки выполненного из двух частей ротора, причем осевое перемещение без возможности поворота внутренней чашки относительно ротора может обеспечиваться с помощью тел качения, которые проходят в осевых канавках обеих частей. Винтообразное выполнение канавок может усиливать действие привода при одинаковом направлении вращения с витой пружиной или ослаблять при противоположном направлении вращения, соответственно, усиливать напряжение витой пружины, соответственно, ослаблять.

Витая пружина 312 центрирована на валу 303 и может быть снабжена на своем конце, нагружающем подлежащий перемещению элемент, в частности, при различных угловых скоростях витой пружины и элемента, подшипником, снижающим трение, например, подшипником 312b качения. Весь привод предпочтительно закрыт кожухом, в частности, пространство радиально снаружи от статора 321 может быть заполнено смазкой, соответственно, смазываться и уплотняться с помощью уплотнений 333, 334 между ротором 326 и статором 303, причем подшипник 312b выключения сцепления предпочтительно обеспечивает уплотнение относительно вала 303 и компенсирует осевое смещение между валом 303 и приводом 301, в частности, с помощью само по себе известного самоцентрирования.

На фиг.8 показана схематично в разрезе конструкция пружинного винта 410 с витой пружиной 412, имеющей V-образный профиль поперечного сечения. В остальном выполнение пружинного винта 410 соответствует или аналогично выполнению пружинного винта 10, 210 в описанных выше примерах выполнения, согласно фиг.4 и 6.

V-образный профиль поперечного сечения особенно пригоден для центрирования и/или напряжения витой пружины 412, причем напряжение может обеспечиваться с помощью осевой нагрузки витков 412а пружины с опорой друг на друга, при этом отдельные витки 412а действуют как тарельчатые, соответственно, мембранные пружины. Для этого витки уже могут прилегать друг к другу, так что создается двухступенчатая характеристика пружины, которая основывается на пружинной характеристике витой пружины и на пружинной характеристике действия тарельчатой пружины. Такая пружина 412, например, для оптимизации передаточного числа привода, может наматываться с прилеганием витков друг к другу или с предварительным напряжением и действовать пружинно в направлении действия привода.

На фиг.9 показан разрез пружинного винта 510, в частности, для привода с действующими в тяговом, соответственно, в толкающем направлении средствами 527а, 527b зацепления, которые выполнены в виде тел качения, показанных на фиг.11 в разрезе по линии В-В на фиг.9, и расположенных в обойме 550 для тел качения, и по которым прокатывается пружинная лента 529 витой пружины. Обойма 550 для тел качения неподвижно соединена с первой деталью 511, которая в данном примере выполнения является деталью, приводимой в движение поворотным приводом, и образует сектором периметра гнездо для тел 527а, 527b качения и опирает их в радиальном направлении и в осевом направлении на пружинную ленту 529, между витками 529а, 529b которой расположена с радиальным сцеплением обойма 550 для тел вращения, причем тела 527а, 527b при повороте в периферийном направлении катятся по пружинной ленте.

В заданном секторе периметра тела 527а, 527b смещаются радиально наружу в корпус 511, и пружинная лента 529 проходит в этой зоне мимо тел 527а, 527b качения в осевом направлении. При этом при сматывании пружинного винта 510, согласно фиг.9, как показано на фиг.10, имеются переходные зоны первого и второго ряда тел 527а, 527b качения, которые расположены в обойме 550 для тел качения. В периферийных зонах 550а, 550b, которые занимают угловую зону α, β, где 120°<α<160°, 120°<β<160°С, причем α, β предпочтительно составляют 140°, тела 527а, 527b качения переводят в корпус, при этом оба ряда тел качения смещены относительно друг друга в периферийном направлении согласованно с шагом пружинной ленты 529. Прохождение тел 527а, 527b качения в обойме 550 происходит так, что по периметру компенсируется шаг пружинной ленты 529, т.е. начало обоймы 550 смещено в осевом направлении относительно ее конца на ширину пружинной ленты. Это осевое расстояние компенсируется за счет соответствующего прохождения тел 527а, 527b качения в корпусе 511. Понятно, что обойма 550 для тел качения может быть выполнена как единое целое с корпусом 511, например, в виде деформированной соответствующим образом части из стального листа.

На фиг.11a показан разрез по линии С-С на фиг.9, на котором тело 527а качения уже частично расположено в корпусе 511, а тело 527b качения еще находится в обойме 550. Пружинная лента 529 приводится в движение вращающимся в направлении стрелки (смотри фиг.10) корпусом 511 и укладывается слоями по обе стороны тел 527а, 527b качения в зависимости от направления вращения, так что выполненный с пружинным винтом 510 привод можно использовать в тяговом и толкающем направлениях.

На фиг.12 показан измененный относительно пружинного винта 510 вариант выполнения пружинного винта 610, в котором по отношению к наружному корпусу 613 радиально внутренняя деталь 611, которая в качестве средств зацепления имеет обойму 650, снабженную распределенными по периметру телами качения, например, игольчатыми роликами 627, приводится в движение с помощью поворотного привода.

Для предотвращения сегментированной обоймы для тел качения, по меньшей мере обойма 650 и закрепленная на корпусе 611 без возможности поворота относительно него витая пружина 612 смещены их осями вращения относительно друг друга, так что пружинная лента 629 в одном секторе периметра обоймы 650 опирается в осевом направлении на тела 627 качения, а в остальном секторе периметра проходит радиально снаружи в осевом направлении мимо обоймы 650 для тел качения для перекладывания участков витой пружины в зависимости от направления вращения.

Для оптимизации условий прохождения и качения между телами 627 качения и пружинной лентой 629 витая пружина 612 расположена предпочтительно в корпусе 613 так, что компенсируется шаг витой пружины 612 при прилегании пружинной ленты к телам 627 качения, т.е. так, что прилегающая к телам качения зона пружинной ленты прилегает приблизительно плоско. Для этого ось вращения или средняя ось витой пружины 612 повернута относительно оси вращения обоймы 550 для тел качения, соответственно, относительно оси вращения корпуса 613, для компенсации шага пружины. Понятно, что при проходящей соответствующим образом внутри пружины 612 и приводимой в движение радиально снаружи обойме 650 для тел качения можно выполнить соответствующий пружинный винт.

Описанный со ссылками на предыдущие фигуры и изготовленный с использованием показанных пружинных винтов привод пригоден, в частности, для соединения и разъединения соединяющих два вала сцеплений, например фрикционных сцеплений в автомобиле. Привод, согласно изобретению, можно применять вместо механического или гидравлического разъединения, причем речь может идти о приводимом в действие вручную или автоматическом сцеплении и это сцепление может иметь регулировочное устройство, в частности автоматическое устройство саморегулирования. В DE 19504847 описаны, например, свойства фрикционного сцепления, в котором можно с преимуществом использовать также привод. Привод можно, в частности, использовать в качестве разъединителя для тяговых и/или выжимаемых сцеплений или двойных сцеплений, причем сцепление, в частности, для дозировки подлежащего передаче момента вращения может работать по меньшей мере частично с проскальзыванием или при полном соединении.

На фиг.15 показан пример выполнения фрикционного сцепления 750 с приводом 701, согласно изобретению, которое расположено на разделенном маховике 770 и имеет саморегулирующееся устройство 790 компенсации износа.

Разделенный маховик 770 состоит из первичной массы 770а в виде расположенной на коленвалу 703 двигателя внутреннего сгорания (не изображен) без возможности поворота относительно него дисковой части 771, склепанной с ней маркировки 772 зажигания и образующей с ней радиально снаружи камеру 771а дисковой части 773, а также расположенного радиально снаружи зубчатого венца 771с стартера, и вторичной части 770b в виде опирающегося на дисковую часть 771 нажимного диска 751 сцепления с соединенной неподвижно с ним, входящей радиально изнутри в камеру 771а фланцевой частью 751а, а также действующих в периферийном направлении, на своих концах нагруженных первичным и вторичным нагрузочными устройствами 771b, 751b аккумуляторов 774 энергии. Разделенный маховик 770 при торсионных колебаниях двигателя внутреннего сгорания вследствие относительного поворота обеих масс 770а, 770b действует против действия аккумуляторов 774 энергии в качестве демпфера торсионных колебаний, причем дополнительно при относительном повороте обеих частей 770а, 770b между обеими частями 770а, 770b может само по себе известным образом действовать фрикционное устройство 775 с или без поворотного зазора и вызываемого за счет этого при необходимости замедленного трения.

На нажимном диске 751 сцепления расположен без возможности поворота относительно него и с возможностью смещения относительно него в осевом направлении с помощью плоских пружин 753 нажимной диск 754, между которыми расположены с возможностью сцепления фрикционными поверхностями 752, 754а фрикционные накладки 755 диска 756 сцепления, который соединен с входным валом 703 коробки передач без возможности поворота относительно него, за счет чего имеющийся на коленвале 703а крутящий момент передается на входной вал 703 коробки передач.

Нажимной диск 754 в соединенном состоянии с помощью действующего в осевом направлении аккумулятора 757 энергии сжимается с нажимным диском в осевом направлении и освобождается за счет осевого перемещения язычков 757а тарельчатой пружины и сцепление 750 разъединяется с помощью привода 701 за счет того, что внутренняя часть 713 приводится во вращение с помощью поворотного привода 720 и за счет этого наружная часть 711 перемещается в направлении сцепления 750 против действия тарельчатой пружины 757. Для компенсации разницы скоростей вращения тарельчатой пружины 757 и разъединителем 711 на пути передачи усилий предусмотрена опора качения, например, подшипник 711a выключения сцепления. Привод 701 расположен вокруг входного вала 703 коробки передач и укреплен с помощью неподвижно соединенной с корпусом 722 поворотного привода, например, электродвигателя 720, или выполненной как единое целое с корпусом несущей части 722а на корпусе 703b коробки передач, например, с помощью болтов 703d.

Установленная с возможностью вращения внутренняя часть 713 с витой пружиной 712, которая напряжена, соответственно, расположена в осевом направлении между упорами 714, 742, неподвижно соединена с ротором 726, в то время как статор 721 неподвижно соединен с корпусом 722 электродвигателя 720. Наружная деталь 711 с помощью предпочтительно трех распределенных по периметру плоских пружин 735 соединена без возможности относительного поворота и с возможностью осевого перемещения с неподвижной частью корпуса, например, как показано, с несущей частью 722а, так что привод 701 полностью смонтирован на корпусе 703b.

Принцип действия разъединяющего устройства 750 с помощью привода 701 состоит в том, что при приведении в движение неподвижной в осевом направлении части 713 корпуса с помощью поворотного привода 720 за счет этого пружинная лента 729 витой пружины 712 проходит мимо средств 727 зацепления и участок 712b витой пружины по меньшей мере частично перекладывается на участок 712а витой пружины, на который опираются средства 727 зацепления, за счет чего происходит осевое перемещение наружной детали 713 в направлении сцепления 750 и сцепление разъединяется против действия тарельчатой пружины 757. Включение сцепления происходит принципиально при другом направлении вращения поворотного привода 720, причем тарельчатая пружина 757 и плоские пружины 735 способствуют этому, а на обращенном к сцеплению конце винтовой пружины 712 образуется пружинный пакет 712, на который могут опираться в осевом направлении средства 727 зацепления.

Сцепление 750 имеет само по себе известное саморегулирующееся устройство 790 с напряженным в осевом направлении между крышкой 792 сцепления и тарельчатой пружиной 757 датчиком 791 силы и с регулировочным кольцом 793, прижатым в периферийном направлении аккумуляторами 791а энергии к крышке 792 сцепления и зажатым в осевом направлении между тарельчатой пружиной 757 и крышкой 792 сцепления, которое при осевом отклонении датчика 791 силы и тем самым тарельчатой пружины 757 при увеличенных силах разъединения, например, вследствие косого положения тарельчатой пружины 757 за счет, например, износа фрикционных накладок 755, компенсирует возникающий между тарельчатой пружиной 757 и крышкой 792 сцепления осевой зазор за счет того, что оно поворачивается в направлении действия аккумуляторов 791а энергии, пока не будет выбран осевой зазор с помощью предусмотренных на регулировочном кольце 793, распределенных по периметру выполненных в осевом направлении наклонных участков 793а.

На фиг.13 показано фрикционное сцепление 850 с приводом 801, в котором поворотный привод вводится в привод за счет вращения сцепления 850. Для этого привод 801 интегрирован в сцепление 850 и приводная деталь, в данном случае деталь 813 с витой пружиной 812, через соединение с фрикционным замыканием или предохранительную фрикционную муфту 813а соединена с крышкой 892 сцепления через фланцевую часть 813b или выполнена с ним как единое целое, причем крышка 892 сцепления и тарельчатая пружина 857 выполнены с такой формой, что привод 801 в осевом направлении закрыт крышкой 892 сцепления, при этом привод 801 и сцепление 850 образуют один узел с уменьшенным осевым пространством. Фланцевая часть 813b может быть напряжена в осевом направлении относительно корпуса 813 для образования фрикционного контакта фрикционной муфты 813а. При этом передаваемый через фрикционную муфту 813а момент больше момента трения привода 801. Между деталью 813 и смонтированной неподвижно на корпусе балке 822 может создаваться фрикционное замыкание с помощью укрепленного на балке 822 без возможности поворота относительно нее и с возможностью осевого перемещения, при подаче тока смещающегося в осевом направлении электромагнита 820а, на предпочтительно коническом фрикционном контакте 875.

Деталь 811 с средствами 827 зацепления образует при промежуточном расположении фрикционного диска 876 управляемое с помощью момента трения, осевое нагрузочное устройство для тарельчатой пружины 857 через язычки 857а тарельчатой пружины. Деталь 811 установлена с возможностью соединения с фрикционным замыканием с корпусом 803а через предпочтительно конический фрикционный контакт 877 со вторым установленным с возможностью перемещения в осевом направлении и без возможности относительного поворота на балке 822, например, с помощью осевого зубчатого зацепления (не изображено), электромагнитом 820b, который при подаче тока перемещается в осевом направлении.

Сцепление 850 является сжатым сцеплением, т.е. при смещенном назад в осевом направлении приводе сцепление, как показано на фиг.13, разъединено, фрикционные накладки 855 не передают момент с приводного блока, который с помощью коленвала с маховиком 870, который может быть также разделенным маховиком, выполненным в качестве демпфера торсионных колебаний, через установленный без возможности относительного поворота на входном валу 803 коробки передач диск 856 сцепления, в качестве альтернативного решения с демпфером 856а торсионных колебаний или без него, на входной вал 803 коробки передач. При перемещении детали 811 в направлении маховика 870 язычки 857а тарельчатой пружины 857 нагружаются в осевом направлении и тарельчатая пружина 857 перемещает установленный с возможностью осевого перемещения и соединенный без возможности относительного поворота с маховиком 870 и крышкой 892 сцепления с помощью плоских пружин 853 нажимной диск 854, за счет чего между нажимным диском 854, маховиком 870 и фрикционными накладками 855 диска 856 сцепления с демпфером 856а торсионных колебаний возникает фрикционное замыкание, которое передает момент двигателя на входной вал 803 коробки передач.

Принцип действия привода 801 для соединения и разъединения сцепления состоит в следующем: в основном положении при разомкнутом сцеплении при работающем двигателе обе детали 811, 813 вращаются с одинаковой скоростью вращения. Для включения сцепления деталь 813 за счет подачи тока в электромагнит 820а тормозится с помощью фрикционного замыкания на фрикционном контакте 875 относительно корпуса 803а. За счет этого возникает разность скоростей вращения между обеими деталями 811, 813 и за счет этого осевое перемещение детали 811, что приводит к нагрузке язычков 857а тарельчатой пружины и к включению сцепления. При полностью включенном сцеплении с помощью величины тока в электромагните 820а и/или с помощью датчика, такого как датчик перемещения сцепления, датчик крутящего момента и/или датчик скорости вращения, можно регулировать осевое положение детали 811, т.е. удерживать неизменным или согласовывать с необходимой силой прижатия для передачи крутящего момента, соответствующего режиму движения автомобиля. При этом сжатие сцепления происходит с силой, уменьшенной в соответствии с передаточным числом привода 801, например, при силе выключения в 1000 Н в диапазоне 100 Н.

Для разъединения сцепления электромагнит 820b перемещают в осевом направлении до образования фрикционного замыкания на поверхности 877 фрикционного контакта детали 811. За счет этого возникает разница скоростей вращения между обеими деталями 811, 813, которая противоположна разнице скоростей вращения во время процесса включения сцепления, поскольку деталь 811 вращается быстрее, чем деталь 813, за счет чего деталь 811 перемещается в осевом направлении назад и сцепление выключается.

При этом может быть предпочтительным соединить язычки 857а тарельчатой пружины неподвижно в осевом направлении с деталью 811. В частности, при применении саморегулирующегося устройства для компенсации износа фрикционных накладок 855 тарельчатую пружину 857 можно перемещать назад в осевом направлении через деталь 811 до представляющего рабочую точку сцепления упора, например, до крышки 892 сцепления, а возникающий зазор между нажимным диском 857 и тарельчатой пружиной 857, измеренный датчиком силы и/или перемещения, компенсировать само по себе известным образом, например, посредством компенсационного кольца с расположенными в периферийном направлении, поднимающимися в осевом направлении наклонными участками. Понятно, что такой датчик учитывает осевое перемещение нажимного диска до рабочей точки и пружинную характеристику накладок и/или плоских пружин 853.

Понятно, что сцепление может разъединяться и соединяться также с помощью одного выполненного с возможностью осевого перемещения электромагнита вместо электромагнитов 820а, 820b, который на каждом конце образует фрикционный контакт с поверхностями 875, 877 фрикционного контакта. Использование двух электромагнитов имеет то преимущество, что обратное перемещение детали 811 для выключения сцепления 850 может происходить с управлением длины пути, т.е. оба электромагнита 820а, 820b можно приводить в действие целенаправленно одновременно или попеременно, что обеспечивает более тонкое регулирование осевого перемещения.

На фиг.14 показан пример выполнения фрикционного сцепления 950, которое аналогично фрикционному сцеплению, согласно фиг.13, причем предусмотрен только один электромагнит 920, выполненный с возможностью осевого перемещения и соединенный с корпусом 903а без возможности поворота относительно него, который установлен с возможностью соединения с помощью фрикционного замыкания посредством поверхности 977 фрикционного контакта с деталью 911. Привод может иметь пружинный винт, согласно изобретению, показанный на фиг.4, 6, 8, 9, 12, или показанный в данном случае механизм 901 с наклонными участками, который имеет по меньшей мере два распределенных по периметру, штыкообразных наклонных участка 912а с радиальной и осевой составляющей пути и выполненные дополняющим образом наклонные участки 912b в детали 911, между которыми проходят тела 927 качения.

При наличии тех же соотношений трения на деталях 911, 913 механизм 901 выключения сцепления остается неподвижным. При фрикционном замыкании поверхности 975 фрикционного контакта с помощью электромагнита 920 деталь 913 тормозится относительно корпуса 903а и через вращающуюся крышку 992 передает вращательное движение на механизм с наклонными участками, поворачивает наклонные участки 912а, 912b относительно друг друга с помощью направляющих тел вращения и перемещает в осевом направлении за счет осевой составляющей наклонных участков и тем самым включает сцепление. Процесс выключения осуществляют за счет торможения детали 911 посредством образования фрикционного замыкания с поверхностью 977 фрикционного контакта.

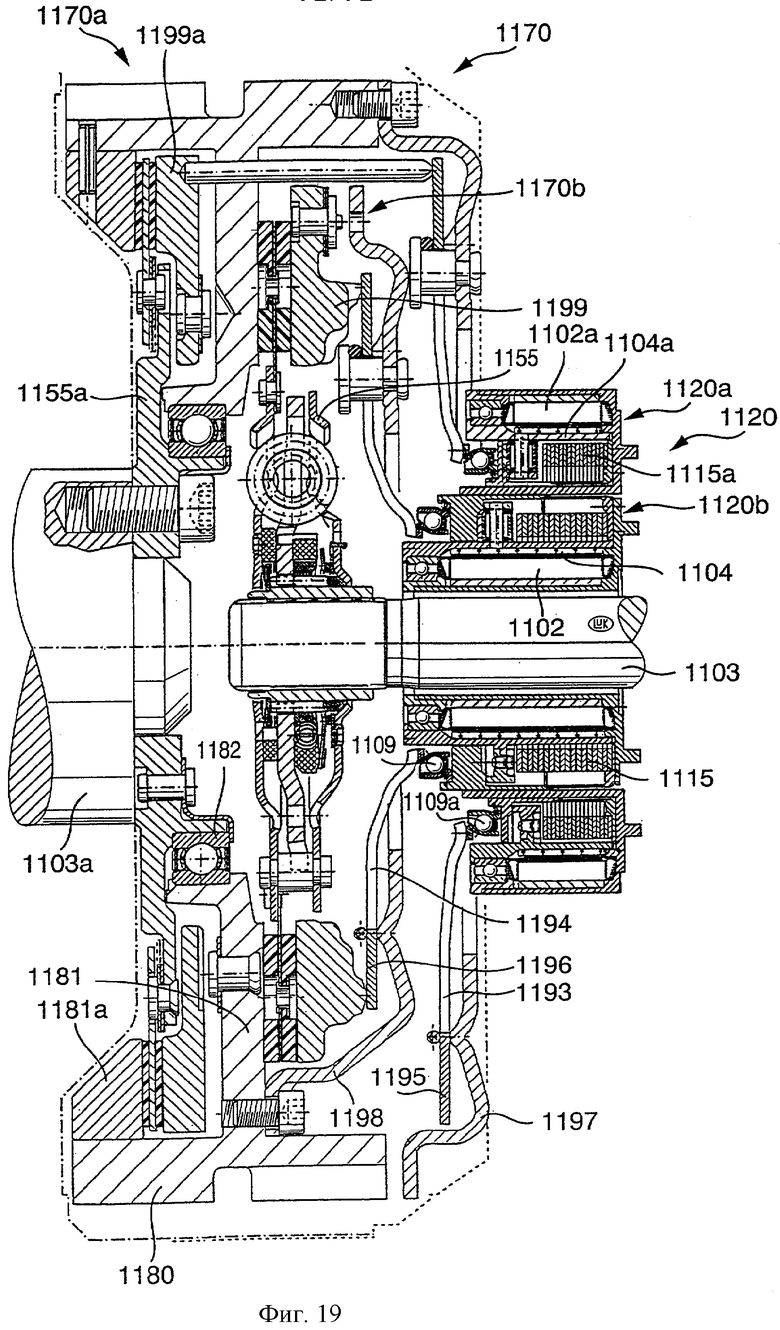

На фиг.16 показан разрез маховика 1070, который имеет первичную массу 1070а и вторичную массу 1070b, которые установлены с возможностью поворота относительно друг друга против действия демпфера, содержащего аккумулятор 1074 энергии. Маховик 1070 несет фрикционное сцепление 1050, которое выполнено с возможностью приведения в действие через разъединительное устройство 1020. Как следует из сравнения фиг.16 и фиг.15, расположение и конструкция, а также принцип действия обоих устройств одинаковы, соответственно, очень похожи, так что нет необходимости в подробном описании фиг.16.

Исполнительное устройство 1020 содержит электрический поворотный привод 1020а, который в данном случае выполнен в виде многополюсного электродвигателя с наружным ротором.

Электрический привод, соответственно, электродвигатель 1020а содержит статор 1002, который без возможности относительного поворота, соответственно, через прессовую посадку, соединен с несущим фланцем 1001, имеющим гильзообразный выступ 1001a. Несущий фланец 1001 опирается в данном случае на корпус коробки передач, соответственно, на колпак 1035 сцепления. Обмотки, соответственно, лобовые части 1003 обмоток расположены под и/или снаружи шихтованного пакета 1002 с распределением по периметру. Обмотки, соответственно лобовые части 1003 обмоток, могут быть выполнены и расположены так, что между ними имеется достаточное пространство для размещения в них датчиков Холла. С помощью этих датчиков Холла или других датчиков можно определять количество относительных поворотов, соответственно, угловые положения, а также направление вращения между статором 1002 и окружающим его ротором 1004. Ротор 1004 предпочтительно содержит постоянные магниты. Эти постоянные магниты предпочтительно состоят из редкоземельных магнитов. Магниты должны состоять из материала, который выдерживает высокие температуры и одновременно имеет высокую плотность энергии. При этом температурная стойкость должна составлять порядка по меньшей мере 200°С, предпочтительно до 350°С и выше. Магниты могут предпочтительно состоять из отдельных пластинок, которые укреплены непосредственно на корпусе 1007 ротора. Такое крепление может осуществляться, например, с помощью клеевого соединения. Однако может быть целесообразным использовать металлокерамическое кольцо, которое магнетизируют после придания ему формы.

Последний вариант выполнения имеет преимущества невысокой стоимости изготовления и более простого монтажа.