Изобретение относится к области химической технологии, гидрометаллургии, технологии очистки сточных и технических вод и может быть использовано для осветления пеносодержащих малоконцентрированных суспензий, загрязненных органическими примесями.

Известен способ осветления суспензий, включающий фильтрование с высокими скоростями (до 70 м/ч) через слой волокнистой загрузки снизу вверх и регенерацию зашламленного слоя разрыхлением путем подачи снизу исходной суспензии совместно с воздухом (а.с. №1215212, кл. B 01 D 37/00).

Недостаток известного способа состоит в том, что, несмотря на относительно высокую грязеемкость загрузки, он характеризуется невысокой эффективностью осветления суспензии. Этот метод может быть рекомендован для предварительного осветления суспензий или в тех случаях, когда нет необходимости в получении прозрачных растворов.

Известен способ осветления промышленных сточных вод, включающий фильтрование через слой зернистой загрузки сверху вниз и регенерацию зашламленного слоя разрыхлением путем подачи снизу промывной воды и сжатого воздуха (а.с. №936963, кл. B 01 D 24/46). Отличительная особенность известного изобретения состоит в том, что с целью повышения эффективности разрыхления перед регенерацией на короткий промежуток времени над зашламленным слоем загрузки создают высокое разрежение, не менее 6·104 Па (0,61 кгс/см2), для выделения растворенных в воде газов, а процесс фильтрования проводят под давлением.

Недостаток этого способа состоит в том, что он характеризуется невысокими показателями грязеемкости и эффективности очистки от углеродсодержащих примесей (ПАВ, нефтепродуктов и экстрагентов). Недостаток способа состоит также и в том, что для создания разрежения используют дорогостоящее оборудование - вакуумный насос и ресивер, которые находятся в работе весьма ограниченное время.

Наиболее близким по своей технической сущности и достигаемому эффекту к предлагаемому изобретению является способ осветления суспензий, включающий фильтрование через слой волокнистой загрузки под гидростатическим давлением в направлении сверху вниз и регенерацию разрыхлением волокнистой загрузки подачей снизу промывной воды и сжатого воздуха. Этот способ реализуется в известном устройстве (а.с. №787061, кл. В 01 D 23/24) и рассматривается в качестве прототипа.

Недостаток известного способа состоит в том, что он характеризуется относительно невысокими грязеемкостью и производительностью (скорость фильтрования до 5 м/ч), а также малой эффективностью при очистке пеносодержащих суспензий, включающих нефтепродукты, экстрагенты и ПАВ (поверхностно-активные вещества).

Задача, решаемая изобретением, - увеличение грязеемкости и производительности процесса осветления пеносодержащих суспензий и повышение эффективности очистки растворов от экстрагентов, ПАВ и нефтепродуктов.

Технический результат достигается тем, что плотность загрузки волокнистого материала в разрыхленном фильтрующем слое устанавливают в пределах 35-50 кг/м3, а при фильтровании над гидростатическим столбом суспензии создают разрежение в пределах 6860-68600 Па (0,07-0,7 кгс/см2). Для создания разрежения и гидростатического столба перекрывают сообщение с атмосферой заполненного суспензией пространства над слоем загрузки и одновременно открывают свободный выход для осветленного раствора.

Значения начального (ΔР0) и конечного (ΔРτ) разрежения выбирают с учетом концентрации газовой фазы в суспензии и устойчивости пены, а допустимое изменение высоты гидростатического столба (ΔНгидр., м) устанавливают по формуле:

где Н(0) гидр. и Н(τ) гидр. - значения высоты гидростатического столба суспензии в начальный момент фильтрования и в текущий момент времени;

Нг.сл. - высота разреженного газового слоя, образующегося при фильтровании суспензии в верхней части аппарата-осветлителя, м;

g=9,8 м/с2 - ускорение свободного падения;

ρс. - плотность суспензии, кг/м3.

При заданной высоте (Нос., м) и площади (Soc., м2) аппарата-осветлителя высоту разрыхленного фильтрующего слоя (Нф.сл.) и массу волокнистой загрузки (mзагр., кг) устанавливают исходя из допустимого изменения разрежения в процессе фильтрования (ΔΔР=ΔР0-ΔРτ) и указанных значений плотности разрыхленного фильтрующего слоя (δф.сл., кг/м3) по формуле:

Для коалесценции органических загрязнений в качестве волокнистого материала загрузки используют полипропиленовое волокно.

В промышленной практике в большинстве случаев возникает задача осветления именно пеносодержащих суспензий и сточных вод, в которых пена образуется вследствие присутствия в ней ПАВ, экстрагентов и нефтепродуктов. При перемешивании и перекачке таких суспензий центробежными насосами вследствие попадания в них диспергированного воздуха образуется пена, которая затрудняет проведение следующих за операцией осветления процессов (например, выпарки или экстракции). При осветлении сточных вод, кроме очистки от взвесей, содержание этих вредных примесей также должно быть максимально снижено для достижения общей необходимой очистки перед сбросом очищенных вод в канализацию или рыбохозяйственные водоемы.

Для достижения высокоэффективной очистки пеносодержащих суспензий как от твердых взвесей, так и углеродсодержащих (в том числе органических) примесей предлагается применить разрыхление волокнистого материала в восходящем потоке суспензии, воздуха или водяного пара до плотности загрузки в разрыхленном фильтрующем слое 35-50 кг/м3. Необходимость операции разрыхления фильтрующего слоя до указанных значений плотности связана с неоднородностью волокнистого материала, в котором присутствуют наряду с активными зонами (тонковолокнистыми сгустками-собирателями взвесей) сравнительно малоэффективные волокнистые жгуты. Это позволяет добиться равномерного распределения по фильтрующему слою тонковолокнистых сгустков, фиксирующих в себе взвеси и органические загрязнения, и таким образом повысить грязеемкость при высоком качестве фильтрата. С другой стороны, при разрыхлении с использованием сжатого воздуха или водяного пара происходит регенерация загрузки волокнистого материала от загрязнений.

Повышение грязеемкости фильтрующего слоя увеличивает суммарное время циклов фильтрования и снижает количество циклов регенерации (разрыхления), то есть повышается производительность процесса осветления. Одновременно с высоким эффектом осветления улучшается очистка суспензий от углеродсодержащих примесей, если в течение всего цикла фильтрования над слоем суспензии создают разрежение для разрушения пены под воздействием вакуума. При поступлении исходной суспензии в вакуумное пространство над столбом суспензии происходит флотационный процесс, частичное разрушение пены, высвобождение пузырьков воздуха, а также связанных частиц ПАВ, экстрагентов и нефтепродуктов, которые остаются в плавающем состоянии на поверхности суспензии. Углеродсодержащие продукты укрупняются и коалесцируют на волокнистой загрузке и с большей эффективностью задерживаются в ней. На практике целесообразно поддерживать текущее разрежение (ΔРτ) в пределах 6860-68600 Па (0,07-0,7) кгс/см2. Попадание воздушных пузырьков воздуха в волокнистую насадку снижает эффективность фильтрации. Поэтому недопустим контакт слоя разреженного газа с фильтрующим слоем, и подача воздуха целесообразна только в цикле регенерации насадки.

В отличие от аналогов в рассматриваемом аппарате-осветлителе совмещаются две взаимосвязанные части процесса осветления: удаление газовой фазы из суспензии в пенный слой (флотация) с его последующим разрушением и фильтрация-коалесценция загрязняющих примесей на волокнистом материале фильтрующего слоя. Для достижения основных целей изобретения необходимо выбрать параметры пространственного размещения в аппарате соответствующих рабочих зон и оптимальные параметры регулирования этих частей процесса осветления.

Оптимальный объем разреженного газа в аппарате определяется допустимым изменением разрежения от начального (ΔР0) до конечного (ΔРτ), обеспечивающим отсутствие соприкосновения зашламленного пенного слоя или разреженной газовой фазы с разрыхленным фильтрующим слоем. Последний под воздействием газовой среды и органических загрязнений слипается и теряет однородность, из-за чего возникает проскок твердой фазы и быстро растет сопротивление волокнистого материала. Значения (ΔР0) и (ΔРτ) выбираются из указанного интервала тем большие, чем больше концентрация газа в осветленной суспензии и чем выше устойчивость пены. При этом используется формула:

где ΔΔРτ=ΔР0-ΔРτ - изменение разрежения при фильтровании суспензии, Па;

g - ускорение свободного падения, м/с2;

ρс. - плотность суспензии, кг/м3;

Х - объемная доля газовой фазы в суспензии;

Vc. - расход осветляемой суспензии, м3/час;

τ - время процесса, час;

Sос. - площадь осветлителя, м2.

Ограничением здесь являются приемлемые габариты оборудования, т.к. с ростом (ΔР0) возрастает начальная высота гидростатического столба суспензии в соответствии с формулой ΔP0=g·ρс.·Н0 гидр.. Поэтому в промышленности чаще (предпочтительнее) работают в более узком интервале значений разрежения 9800-29400 Па (0,1-0,3 кгс/см2). Выбранная начальная высота гидростатического столба задает положение верхнего уровня П-образного сливного трубопровода (см. чертеж). Высота разрыхленного фильтрующего слоя, пространственно выделенного ограничительной сеткой, определяется по формуле:

и зависит от выбранной высоты газового слоя:

Высокая эффективность операции фильтрования обеспечивается оптимальной высотой фильтрующего слоя и его плотностью в пределах 35-50 кг/м3. Для этого рассчитывается оптимальная масса загрузки волокнистого материала по формуле:

Предлагаемый способ осуществляют следующим образом (см. чертеж).

Перед началом фильтрования укладывают расчетное количество волокнистого материала, например из полипропилена, в слой 1 на распределительную решетку 4 в корпус 2 аппарата-осветлителя, закрытого сверху крышкой 13 с трубопроводами 9, 11 и вентилями 8, 10. На крышке также установлен вакуумметр 12. Далее открывают вентили 8, 10 и закрывают вентили 3, 7, 14, 19 и кратковременно включают центробежный насос 18 для подачи исходной суспензии из емкости 17. После заполнения аппарата-осветлителя суспензией и начала перелива ее обратно в емкость 17 проводят разрыхление слоя волокнистого материала путем подачи снизу исходной суспензии со скоростью 20 м/ч и сжатого воздуха с расходом 120-150 м3/м2·ч (возможна подача водяного пара вместо воздуха). Для этого перекрывают вентили 8, 10 и открывают вентили 3, 14 и 19. При подаче суспензии и сжатого воздуха снизу слой волокнистого материала расширяется и равномерно распределяется с оптимальной плотностью 35-50 кг/м3 по всему объему от распределительной решетки 4 до ограничительной сетки 15, предотвращающей унос волокнистого материала и разделяющей фильтрующий слой от объема разреженного газа в цикле фильтрации.

Далее, после расширения слоя волокна, закрывают вентили 3, 14 и 19 и открывают вентили 8 и 10, включают центробежный насос 18, перекрывают вентиль 10 и открывают вентиль 7 для свободного выхода раствора через пространство 5 под решеткой 4 и П-образный трубопровод 6. При этом под крышкой аппарата-осветлителя в пространстве над столбом суспензии создается разрежение, которое фиксируется и измеряется с помощью вакуумметра 12. Верхнюю часть П-образного трубопровода 6 располагают ниже уровня ограничительной сетки 15 таким образом, чтобы величина разрежения уравновешивала давление гидростатического столба суспензии, определяемого нижней отметкой вакуумного пространства и верхней отметкой П-образного трубопровода 6.

Далее в аппарат-осветлитель центробежным насосом 18 через вакуумное пространство 16 с определенным расходом, не превышающим расход самослива, подают исходную суспензию. При движении суспензии через волокнистый слой под гидростатическим напором столба суспензии происходит задерживание взвесей, а осветленный раствор выходит через П-образный трубопровод 6. По мере фильтрования на поверхности столба суспензии образуется пенный слой, который частично разрушается под воздействием вакуума. При разрушении пенного слоя и высвобождении пузырьков воздуха происходит снижение разрежения, а высвобождающиеся из пены частицы графита, экстрагенты, ПАВ и нефтепродукты плавают на поверхности столба жидкости.

Во время фильтрования происходит зашламление волокнистого материала, утяжеление слоя и уменьшение его высоты. Уменьшается также высота гидростатического столба жидкости. В случае высокого содержания пены в исходной суспензии и относительно быстрого снижения величины вакуума на короткий промежуток времени открывают вентиль 10, закрывают вентиль 7 и заполняют оставшееся свободное пространство исходной суспензией, т.е. восстанавливают гидростатический столб. Далее с использованием вентилей 10 и 7 снова создают разрежение. По мере фильтрования, зашламления слоя 1 и повышения его сопротивления происходит снижение производительности осветлителя. В этом случае отключают подачу исходной суспензии, закрывают вентили 7, 8, открывают вентили 3, 14, 19 и производят регенерацию волокнистого слоя подачей снизу исходной суспензии и сжатого воздуха. Плавающие на поверхности углеродсодержащие продукты выносятся в первую очередь, слой интенсивно перемешивается, расширяется, и взвеси выносятся из слоя по трубопроводу через вентиль 14 в приемную емкость для дальнейшей переработки. После регенерации слоя цикл фильтрования повторяется.

Пример осуществления процесса на модельной установке.

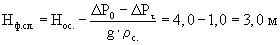

Исследование закономерностей процесса осветления проводили на модельном аппарате-осветлителе диаметром 60 мм и высотой 1,35 м, выполненном из прозрачного оргстекла. В качестве исходной использовали производственную суспензию с плотностью 1,25-103 кг/м3, образующуюся в технологии урана и характеризующуюся наличием нефтепродуктов, ПАВ и экстрагентов. Среднее содержание взвесей в суспензии - 50 мг/дм3, а концентрация газовых пузырьков в суспензии около 0,1 об.%, причем потеря устойчивости пенного слоя происходила за 1-2 минуты при атмосферном давлении. При таких условиях не требовалось большого разрежения, поэтому работали в интервале значений разрежения 6860-9800 Па (0,07-0,1 кгс/см2). Верхний уровень П-образного слива осветленного раствора расположили на высоте 0,6 м, тогда начальная высота гидростатического столба равна:

Н(0)гидр.=1,35 м -0,6 м=0,75 м, а начальное разрежение равно:

ΔР0=9,8 м/см2·1,25·103 кг/м3·0,75 м ≈9200 Па (0,094 кгс/см2).

Высота газового слоя Нг.сл. была установлена равной 0,15 м, а высота разрыхленного фильтрующего слоя под ограничительной сеткой - равной 1,20 м, что соответствует допустимому конечному разрежению ΔРτ=7350 Па (0,075 кгс/см2). При этом значении ΔРτ гарантируется, что волокнистый материал в процессе фильтрации будет находиться под уровнем жидкости и не слипнется под действием воздуха и органических загрязнений. Полученное значение ΔРτ является достаточным для эффективного схлопывания пузырьков газа, поступающих с пульпой. В качестве слоя волокнистой загрузки использовали полипропиленовое волокно (технические условия ТУ 2272-007-576624-93).

Исследовали зависимость производительности процесса фильтрования, грязеемкости, эффективности осветления, продолжительности цикла фильтрования и содержания органических примесей в фильтрате от плотности загрузки волокнистого материала в разрыхленном фильтрующем слое. Для этого в пустой аппарат в слой постоянной высоты 0,6 м укладывали загрузки волокнистого материала с различными плотностями, от 50 до 140 кг/м3. Более плотную загрузку создавали путем принудительного сжатия, менее плотную - путем свободного укладывания волокна на распределительную решетку. С этими разными загрузками проводили полные циклы фильтрования и регенерации.

Фильтрование во всех опытах вели с одинаковой максимальной скоростью - 20 м/ч. Увеличение этого параметра до значений больше 20 м/ч приводило, с одной стороны, к проскоку твердых взвесей через фильтрующий слой (в фильтрате больше 10 мг/дм3), а с другой стороны, ухудшало регенерацию волокнистой насадки из-за чрезмерного ее уплотнения под сдавливающим воздействием потока и слипания загрязненных волокон.

Расход исходной суспензии - 56,4 дм3/ч, расход сжатого воздуха - 120-150 м3/м2·ч, давление сжатого воздуха - 68600 Па (0,7 кгс/см2), время регенерации - 1 час. Величину разрежения в аппарате устанавливали на уровне 6860÷9800 Па (0,07÷0,1 кгс/см2). При промышленном фильтровании величина разрежения устанавливается с большими значениями - 9800÷68600 Па (0,1÷0,7 кгс/см2).

Цикл фильтрования: время установившегося процесса фильтрации при неизменном расходе пульпы 56,4 дм3/ч (таблица 1 - 18,1÷30,5 ч/цикл). При заметном увеличении концентрации взвесей в фильтрате и/или снижении расхода из-за роста сопротивления загрязненной волокнистой насадки проводили описанную выше регенерацию в течение 1 часа, затем до 0,5 часа готовили фильтр к новому фильтроциклу. Суммарный цикл регенерации и подготовки составил около 1,5 часов. При расчетах на 1 месяц принимали 30 рабочих суток и 8 рабочих часов в сутки, т.е. период суммарного цикла фильтрации и регенерации-подготовки равен 3÷4 сут/цикл, а число таких циклов 7,5÷10 цикл./мес.

В процессе регенерации и разрыхления слоя в прозрачном аппарате ясно наблюдалось равномерное распределение волокна в слое по всей его высоте при плотности разрыхленного слоя от 35 до 50 кг/м3. При плотности более 50 кг/м3 фильтрующий слой разрыхлялся неравномерно: нижние слои загрузки практически не расширялись, характеризовались большей уплотненностью и включали в себя взвеси, которые плохо выносились из слоя при регенерации. При плотности разрыхленного фильтрующего слоя менее 35 кг/м3 последующее формирование фильтрующего слоя не позволяет получить необходимую для эффективного фильтрования однородность слоя, т.к. в этих случаях появляется возможность осевого вращения, скручивания в жгуты растянутого волокна, что приводит к снижению грязеемкости и проскоку загрязняющих частиц с осветленным раствором.

Из данных таблицы 1 следует, что при разрыхлении волокнистого материала в слое до плотности от 35 до 50 кг/м3 достигалась максимальная грязеемкость, время работы осветлителя получалось наибольшим и, соответственно, производительность осветлителя в случае его непрерывной эксплуатации в течение длительного периода (1 месяц) была максимальной. При плотности менее 35 кг/м3 слой после регенерации и расширения характеризовался высокой порозностью, вследствие чего его способность задерживать взвеси снижалась (среднее содержание взвесей в осветленной жидкости увеличивалось до 7÷10 мг/дм3). При плотности в разрыхленном состоянии более 50 кг/м3 нижние слои волокнистого материала при регенерации расширялись в меньшей степени, чем верхние, порозность слоя в нижней части получалась также меньшей, взвеси из такого более плотного слоя хуже выносятся. В случае более плотной упаковки разрыхление слоя волокна не получалось однородным по всей его высоте. При создании слоя волокна плотностью 35÷50 кг/м3 расширение слоя по всей его высоте при регенерации получалось относительно равномерным, при этом слой характеризовался высокой задерживающей способностью. Среднее содержание взвесей в фильтрате составляло 3÷4 мг/дм3.

Исследовали также процесс осветления суспензии без создания разрежения над слоем волокна (как в прототипе) и сравнивали с предложенным способом. Результаты исследований представлены в табл.2.

Из данных табл.2 следует, что создание разрежения над слоем волокнистой загрузки позволило снизить содержание углеродсодержащих примесей в фильтрате. Выбор нижней границы разрежения 6860 Па (0,07 кгс/см2) обусловлен тем, что при более низких значениях разрежения эффективность выделения пузырьков газа в пенный слой резко снижалась, особенно при максимальных скоростях фильтрования около 20 м/ч. Верхняя граница разрежения выбрана на уровне 68600 Па (0,7 кгс/см2) в связи с тем, что более высокие значения приводили к значительному укрупнению габаритов аппарата-осветлителя, возрастали затраты на его эксплуатацию. Действительно:

т.е. общая высота аппарата-осветлителя может быть более 10 метров. Как уже отмечалось, преимущественно использовался интервал значений разрежения 9800÷29400 Па (0,1÷0,3 кгс/см2).

Следует отметить, что отличительные признаки изобретения - "плотность загрузки в разрыхленном фильтрующем слое устанавливают в пределах 35÷50 кг/м3, а при фильтровании над гидростатическим столбом суспензии создают разрежение..." - взаимосвязаны и находятся в единстве при получении общего положительного эффекта. Высота пространства, находящегося под разрежением Нг.сл., влияет на выбор оптимальной высоты разрыхленного фильтрующего слоя (Нф.сл.) в соответствии с приведенными выше формулами, а также на его порозность и задерживающую способность. При увеличении разрежения высота пространства для сбора разреженного газа увеличивается, а высота слоя волокнистого материала уменьшается, что при заданной плотности загрузки волокна в расширенном состоянии приводит к уменьшению массы загрузки и, как следствие, к проскоку примесей через аппарат-осветлитель вместе с фильтратом.

Из данных таблицы 2 видно, что при одной и той же плотности волокнистой загрузки лучшие результаты по очистке от органических загрязнений получались в случае применения полипропиленового волокна, а не лавсана (полиэфира) как в прототипе. Причина этого явления в том, что плотность полипропиленового волокна (материала) 0,91÷0,92 г/см3, а лавсана 1,38 г/см3 [Краткая химическая энциклопедия. М., 1965, т.4]. При одной и той же плотности загрузки волокна (например, 40 кг/м3) объем полипропилена в загрузке больше, чем полиэфира. При близких значениях диаметров волокон это значит, что площадь поверхности полипропиленовых волокон выше, а значит больше адсорбционная активность. Таким образом, коалесценция органических капель является в этом случае существенным фактором очистки суспензий.

Пример промышленного осуществления.

Осветляли суспензию, образующуюся в технологии урана после процесса растворения твердых урансодержащих материалов азотной кислотой, сгущения пульпы, контрольного фильтрования верхнего слива сгустителя на листовых фильтрах и последующего контрольного отстаивания фильтрата. Эта образующаяся суспензия содержит нефтепродукты, экстрагенты и ПАВ, которые используются при получении исходного твердого материала в предшествующих технологиях.

Исходная суспензия может быть отнесена к числу трудно осветляемых, поскольку вследствие высокого солевого состава жидкой фазы и большого разнообразия состава взвесей при добавке флокулянтов не происходит полной флокуляции и отстаивания твердой фазы. Часть твердого не связывается во флокулы. Даже после трех операций - отстаивания, контрольного фильтрования и контрольного отстаивания - среднее содержание взвесей в суспензии составляет 25÷50 мг/дм3, а содержание пены - 0,1÷1,0 об.%.

При растворении твердого материала в азотной кислоте наблюдалось явление пенообразования вследствие наличия в пульпе ПАВ, углеродсодержащих продуктов и частой ее перекачки и перемешивания. Поскольку осветленный раствор далее по технологии должен поступать на операцию экстракции, добивались его максимального осветления и очистки от углеродсодержащих примесей и ПАВ. В противном случае на операции экстракции при контактировании загрязненных растворов образовывались трудно расслаивающиеся эмульсии.

При осветлении суспензии использовали аппарат-осветлитель диаметром 0,8 м (Sос.=0,5 м2) и высотой Нос.=4,0 м. Аппарат загружали волокнистым материалом из полипропилена, создавая исходную плотность сухой загрузки 97 кг/м3. Начальная высота слоя загрузки перед фильтрованием - 1,5 м.

После заполнения аппарата суспензией плотностью 1,25·103 кг/м3 и расширения слоя загрузки подачей суспензии и сжатого воздуха снизу в пространстве над столбом устанавливали начальное разрежение ΔР0=24500 Па (0,25 кгс/см2) путем открытия свободного выхода фильтрата через П-образный трубопровод и закрытия сообщения с атмосферой пространства над жидкостью в аппарате. Начальная высота гидростатического столба суспензии равна:

Верхняя отметка П-образного трубопровода находилась на высоте 2,0 м от днища аппарата. Плотность загрузки волокнистого материала после разрыхления составляла 48,5 кг/м3. Конечное разрежение ΔРτ приняли равным 12250 Па (0,125 кгс/см2), что позволило установить оптимальное соотношение высот разреженного газового слоя (Нг.сл.) и разрыхленного фильтрующего слоя (Нф.сл.) под ограничительной сеткой при оптимальной массе загрузки волокнистого полипропилена:

Установили расход исходной суспензии в аппарат 10 м3/ч. При этом скорость фильтрования составляла 20 м/ч. При такой постоянной скорости время цикла фильтрования достигало ˜300 часов до момента регенерации. Операция восстановления гидростатического столба (разрежения) производилась 1 раз за 1-2 суток в зависимости от количества пены в составе пульпы.

Грязеемкость, которую контролировали путем определения содержания взвесей в исходном и конечном растворах, составила  или 40÷90 кг/м3, что в целом выше, чем в прототипе. После окончания цикла фильтрования проводили регенерацию зашламленного волокнистого материала подачей снизу исходной суспензии и сжатого воздуха в течение 1 часа. Расход исходной суспензии при регенерации составлял 7 м3/ч, расход сжатого воздуха при давлении 68600 Па (0,7 кгс/см2)-150 м3/м2·ч. В результате процесса фильтрования исходной суспензии с концентрацией твердых взвесей 25÷50 мг/дм3 получали прозрачный раствор со средним содержанием взвесей 3÷4 мг/дм3. Одновременно с осветлением раствора происходило существенное снижение содержания в нем углеродсодержащих примесей. При исходном среднем содержании в суспензии нефтепродуктов 40 мг/дм3, экстрагентов - 47 мг/дм3, ПАВ - до 23 мг/дм3 среднее содержание этих примесей в осветленном растворе составляло, соответственно, 18÷19, 20÷22 и 12÷14 мг/дм3. Получающийся при фильтровании осветленный раствор удовлетворял требованиям последующего процесса экстракции.

или 40÷90 кг/м3, что в целом выше, чем в прототипе. После окончания цикла фильтрования проводили регенерацию зашламленного волокнистого материала подачей снизу исходной суспензии и сжатого воздуха в течение 1 часа. Расход исходной суспензии при регенерации составлял 7 м3/ч, расход сжатого воздуха при давлении 68600 Па (0,7 кгс/см2)-150 м3/м2·ч. В результате процесса фильтрования исходной суспензии с концентрацией твердых взвесей 25÷50 мг/дм3 получали прозрачный раствор со средним содержанием взвесей 3÷4 мг/дм3. Одновременно с осветлением раствора происходило существенное снижение содержания в нем углеродсодержащих примесей. При исходном среднем содержании в суспензии нефтепродуктов 40 мг/дм3, экстрагентов - 47 мг/дм3, ПАВ - до 23 мг/дм3 среднее содержание этих примесей в осветленном растворе составляло, соответственно, 18÷19, 20÷22 и 12÷14 мг/дм3. Получающийся при фильтровании осветленный раствор удовлетворял требованиям последующего процесса экстракции.

При анализе научно-технической и патентной литературы способов осветления пеносодержащих суспензий, обладающих всей совокупностью существенных признаков заявляемого изобретения, не выявлено.

При этом совокупность связанных между собой отличительных признаков явным образом не следует из уровня техники, тем более, что связь между некоторыми параметрами регулирования процесса осветления (δф.сл., ΔР0, ΔРτ, mзагр.) и конструкционными (габаритными) параметрами (Нгидр, Нф.сл., Нос., Sос.) представлена в виде математических зависимостей, полученных в процессе создания изобретения.

Способ внедрен в промышленную эксплуатацию в процессе гидрометаллургической переработки урансодержащего сырья на стадии подготовки (осветления) исходных растворов для экстракции. Технический результат - повышены грязеемкость и производительность процесса, а также степень очистки растворов от органических примесей и эффективность последующей экстракции, соответственно, и качество продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузка фильтра водоподготовительной установки | 2020 |

|

RU2749416C1 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТИ | 1992 |

|

RU2039588C1 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТЕЙ ФИЛЬТРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2054300C1 |

| Объемный волокнистый фильтр | 1978 |

|

SU787061A1 |

| СПОСОБ ОСВЕТЛЕНИЯ СУСПЕНЗИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2583811C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССОВ ОЧИСТКИ ВОДЫ В ТЕХНОЛОГИЧЕСКИХ СХЕМАХ, СОДЕРЖАЩИХ ОСВЕТЛИТЕЛИ СО ВЗВЕШЕННЫМ ОСАДКОМ И СКОРЫЕ ФИЛЬТРЫ | 2013 |

|

RU2537609C1 |

| ОСВЕТЛИТЕЛЬ-ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 2007 |

|

RU2339425C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫСОКОЦВЕТНЫХ ВОД | 1999 |

|

RU2157345C1 |

| Фильтр для осветления жидкостей | 1983 |

|

SU1131067A1 |

| Аппарат для осветления суспензий | 1977 |

|

SU747498A1 |

Изобретение относится к области химической технологии, гидрометаллургии, технологии очистки сточных и технических вод, содержащих ПАВ, экстрагенты и нефтепродукты. Осветление проводят фильтрованием в направлении сверху вниз под гидростатическим давлением через слой волокнистой загрузки с последующей ее регенерацией разрыхлением зашламленного слоя путем подачи снизу исходной суспензии и сжатого воздуха. Плотность загрузки в разрыхленном фильтрующем слое устанавливают в пределах 35-50 кг/м3. При фильтровании над гидростатическим столбом суспензии создают разрежение в пределах 6860÷68600 Па (0,07÷0,7) кгс/см2 без использования откачивающих устройств, создающих вакуум. Техническим результатом является повышение грязеемкости и производительности процесса, а также степени очистки растворов от ПАВ, экстрагентов и нефтепродуктов. 4 з.п. ф-лы, 2 табл., 1 ил.

где ΔНгидр - допустимое изменение высоты гидростатического столба;

Н(0) гидр и Н(τ) гидр - значения высоты гидростатического столба суспензии в начальный момент фильтрования и в текущий момент времени, м;

ΔР0-ΔРτ - изменение разрежения при фильтровании суспензии, Па;

g=9,8 м/с2 - ускорение свободного падения;

ρс - плотность суспензии, кг/м3;

Нг.сл - высота разреженного газового слоя, образующегося при фильтровании суспензии в верхней части аппарата-осветлителя, м.

где Нос - высота аппарата-осветлителя, м;

Нф.сл - высота разрыхленного фильтрующего слоя, м;

mзагр - оптимальная масса загрузки волокнистого материала, кг;

Sос - площадь аппарата-осветлителя, м2;

δф.сл - плотность разрыхленного фильтрующего слоя, кг/м3.

| Объемный волокнистый фильтр | 1978 |

|

SU787061A1 |

| Способ регенерации зернистой загрузки напорных фильтров | 1980 |

|

SU936963A1 |

| ОБРАБАТЫВАЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2121863C1 |

| US 5368730 А, 29.11.1994 | |||

| US 5354455 А, 11.10.1994. | |||

Авторы

Даты

2005-12-20—Публикация

2004-08-18—Подача