Изобретение относится к способам очистки жидкостей от взвешенных частиц и может быть использовано в гидрометаллургических производствах.

Цель изобретения увеличение грязеемкости и производительности процесса фильтрации, снижение затрат на обслуживание фильтра.

Известен способ очистки растворов от взвешенных частиц [1] включающий подачу раствора через фильтрующий слой из древесных опилок, расположенный между двумя перфорированными перегородками.

Достоинством указанного способа является дешевизна и доступность фильтрующего материала древесных опилок, являющихся отходами производства, его инертность по отношению ко многим агрессивным растворам, а значит, и возможность регенерации опилок от взвешенных частиц путем их растворения.

Недостатки указанного способа заключаются в том, что при очистке растворов и суспензий с высоким разбросом крупности частиц по фракциям, по мере фильтрации ближайший по ходу движения очищенной жидкости слой опилок забивается частицами взвеси, в результате чего резко увеличивается сопротивление фильтрования. Образующийся кольматированный слой не позволяет полностью использовать поглотительную способность всего объема загрузки опилок, т.е. снижается грязеемкость, а значит, и производительность. Все это приводит к частой регенерации фильтра, большому расходу регенерирующей жидкости, образованию большого количества сливных вод, созданию большого объема аппаратов и др.

В качестве прототипа выбран наиболее близкий по технической сущности способ очистки жидкости [2] включающий пропускание очищаемой жидкости через по крайней мере три разделенных перфорированными перегородками слоя фильтрующей загрузки с разной гранулометрической крупностью в каждом слое и последующую регенерацию слоев путем подачи регенерирующей жидкости противотоком.

Способ не обеспечивает качественную фильтрацию фторидно-хлоридных маточных растворов, содержащих мелкокристаллический тетрафторид урана.

Поставленная цель достигается тем, что очищаемый хлоридный маточный раствор с содержанием мелкокристаллического тетрафторида урана 0,5 кг/м3 пропускают с линейной скоростью потока 10-50 м/ч, а в качестве загрузки нечетных слоев используют опилки с крупностью частиц 2,5-10 мм. В качестве загрузки заключенного между ними слоя используют опилки с крупностью частиц 1-2,5 мм, а в качестве регенерирующей жидкости комплексный соляно-фторидный урансодержащий раствор.

Фильтруемый раствор подают снизу вверх, а регенерирующий раствор сверху вниз.

Сущность изобретения заключается в том, что процесс фильтрации жидкости с высоким разбросом крупности частиц по фракциям, содержащихся в жидкости, осуществляют снизу вверх последовательно, сначала через слой крупных опилок 2,5-10 мм, с высокой степенью прозорности, где задерживается основная масса крупных частичек из раствора, причем всем объемом слоя опилок, затем через слой более мелких опилок 1-2,5 мм, где эффективность для задерживания более мелких частиц возрастает по сравнению с первым слоем.

При восходящем потоке в процессе фильтрации или нисходящем потоке раствора при регенерации, последний слой из крупных опилок является задерживающим фильтрующим слоем для более мелких опилок, они не уносятся с фильтратом. При этом сохраняется большое живое сечение фильтрационного слоя за счет исключения необходимости применения разделительных перфорированных решеток с мелкими отверстиями.

В процессе регенерации слоев опилок от задержанных ими частичек регенерирующим раствором одновременно происходит его фильтрация. После завершения растворения задержанных частичек не растворимые в кислотах частицы, содержащиеся в регенерирующем растворе (углерод, фтористый кальций и др.), задерживаются только первым верхним слоем опилок из-за малой линейной скорости регенерирующего раствора.

При повторном цикле фильтрации исходных растворов снизу вверх происходит вымывание (вынос) твердых нерастворимых частичек, за счет высокой линейной скорости исходного раствора 10-50 м/ч, т.е. происходит физическая регенерация фильтрующего слоя от этих частиц. Наличие перфорированных перегородок исключает смешение слоев опилок даже при возможном наложении пульсаций жидкости при регенерации опилок. Процесс фильтрации осуществляется при линейной скорости потока раствора 10-50 м/ч. Использование такой скорости позволяет обеспечить более высокую объемную скорость фильтрации при одновременном повышении грязеемкости загрузки из опилок. При скорости менее 10 м/ч происходит уменьшение грязеемкости первого фильтрационного слоя из-за скопления осадка на границе опилки-раствор (кольматированный слой), так как частички не проскакивают, не уносятся потоком в глубь слоя опилок. При большой, 50 м/ч, скорости раствора происходит также забивка граничного слоя опилок из-за их быстрого скопления на границе, что также уменьшает грязеемкость опилок.

Таким образом, разделение фильтрационного слоя из древесных опилок на три (с различной крупностью опилок), разделение их перфорированными перегородками, обеспечение определенной линейной скорости при фильтрации, порядок подачи растворов снизу вверх или сверху вниз, каждый в отдельности необходим, а все вместе достаточны для того, чтобы повысить грязеемкость фильтра и производительность процесса фильтрации при одновременном обеспечении высокой эффективности очистки растворов.

П р и м е р. Способ очистки жидкости от взвешенных частиц осуществлялся в промышленных условиях на колонном аппарате, выполненном из органического стекла диаметром 59 мм, высотой 600 мм. В качестве исходного раствора использовался предварительно осветленный в отстойнике фторидно-хлоридный маточный раствор с содержанием твердого 0,5 кг/м3 в виде частиц тетрафторида урана с крупностью, указанной в табл.1.

Для опытов готовились древесные опилки из отходов производства деревообрабатывающего цеха путем их рассева на ситах с соответствующими диаметрами отверстий. Фильтрация раствора осуществлялась путем его подачи в нижнюю часть колонны с последующим верхним сливом самотеком в емкость. В ходе работы фильтра, по мере его забивки, т.е. снижения производительности, подача раствора прекращалась.

В верхнюю часть колонны самотеком подавался регенерирующий фторидно-хлоридный урансодержащий раствор с содержанием твердого 0,1 кг/м3 (мелкодисперсный графит, фтористый кальций), с помощью которого осуществлялось полное растворение частичек тетрафторида, находящегося в опилках. Регенерирующий раствор сливался в емкость и направлялся на дальнейшую переработку. После регенерации фильтра процесс фильтрации повторялся. При этом происходила регенерация верхнего слоя опилок от нерастворимых частиц (содержащихся в регенерирующем растворе и задержанных в слое опилок) восходящим потоком исходного раствора, т.е. на фильтре первоначально происходила фильтрация фторидно-хлоридного маточного раствора от взвесей тетрафторида, а затем фильтрация комплексного (регенерирующего) раствора от нерастворимых в нем частиц. На основании укрупненных испытаний была изготовлена промышленная колонна диаметром 0,5 м, высотой 3,0 м.

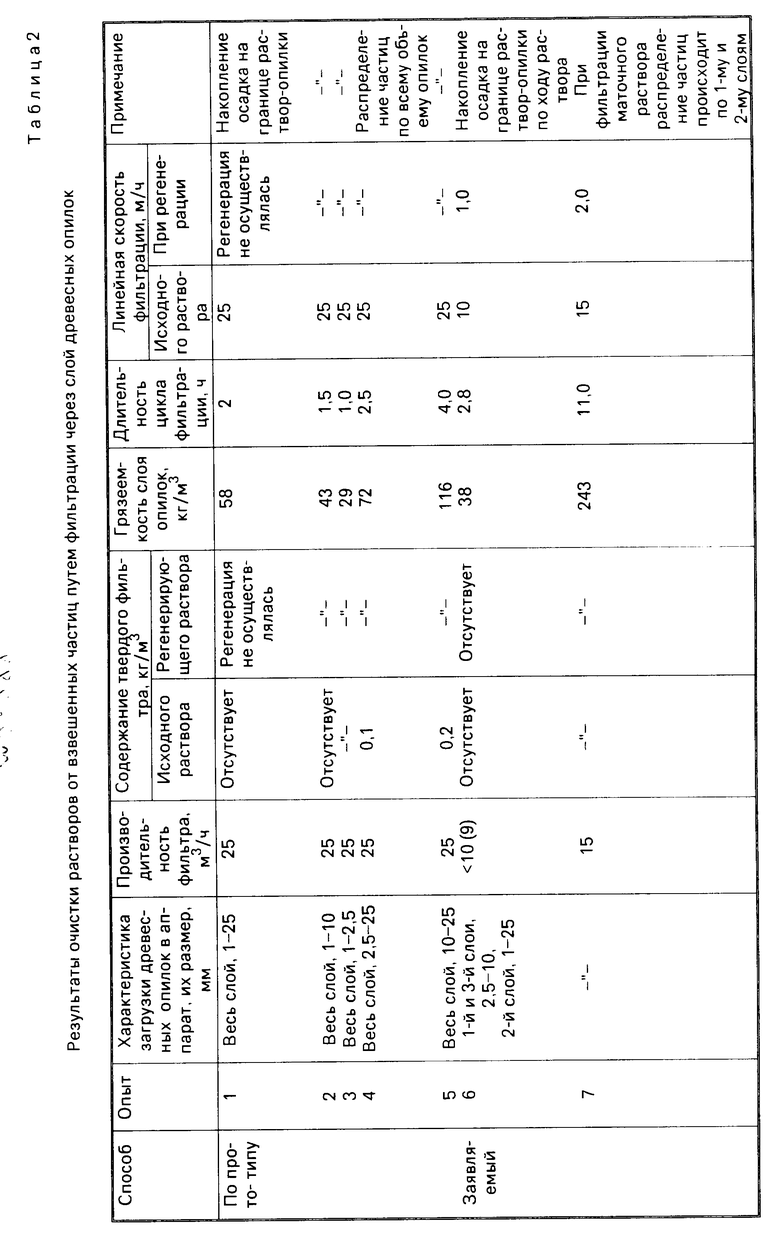

Фильтрация в промышленных условиях осуществлялась по режимам заявляемого способа. Результаты приведены в табл.2.

Из данных табл.2 следует, что использование только одного слоя опилок с широким диапазоном их крупности (по прототипу) является менее эффективным по степени очистки раствора, по производительности и длительности цикла фильтрации, т.е. грязеемкости слоя, чем по заявляемому способу. Во-первых, из-за плотного расположения опилок в их смеси, обусловливающего малый размер пор между ними. При этом работает только ближайший по ходу раствора слой, который быстро забивается частицами, в результате чего резко возрастает сопротивление фильтрации. Во-вторых, использование частиц опилок только 2,5-25 мм или только 10-25 мм не позволяет эффективно очищать раствор от взвесей из-за их проскока.

Использование фильтрационного слоя, разделенного на три части, отделенных друг от друга перфорированными перегородками, с различным набором по крупности опилок, при оптимальной линейной скорости фильтрации 10-50 м/ч и способа подачи растворов по заявляемому способу позволяет повысить производительность процесса фильтрации, увеличить цикл фильтрации до регенерации фильтра, повысить эффективность фильтрации регенерирующего раствора (в базовом объекте он не фильтруется), последующую регенерацию фильтра от нерастворимых частиц, снизить затраты при эксплуатации.

Экономический эффект от использования заявляемого изобретения достигается за счет: повышения производительности фильтра; снижения затрат при фильтрации; 100% -ной эффективности очистки растворов, т.е. снижаются потери целевого продукта и затраты химикатов при последующей его переработке, повышается качество регенерирующего раствора по содержанию в нем примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА УРАНА | 2008 |

|

RU2397145C1 |

| СПОСОБ УТИЛИЗАЦИИ СБРОСНЫХ РАСТВОРОВ В ПРОИЗВОДСТВЕ ТЕТРАФТОРИДА УРАНА | 2012 |

|

RU2521606C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА УРАНА | 2013 |

|

RU2569399C2 |

| УСТАНОВКА ДЛЯ ОБЕЗЖЕЛЕЗИВАНИЯ ПОДЗЕМНЫХ ВОД | 1993 |

|

RU2111176C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 1995 |

|

RU2104748C1 |

| СПОСОБ ОЧИСТКИ БЫТОВЫХ СТОЧНЫХ ВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2104968C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЖЕЛЕЗИВАНИЯ ПОДЗЕМНЫХ ВОД | 1994 |

|

RU2080157C1 |

| ФИЛЬТР-ОТСТОЙНИК | 1991 |

|

RU2042391C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 1989 |

|

RU2009692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ОБЪЕМНОГО ТИПА | 2001 |

|

RU2191620C1 |

Сущность изобретения: очищаемый хлоридный маточный раствор с содержанием мелкокристаллического тетрафторида урана 0,5 кг/м3 пропускают с линейной скоростью потока 10 50 м/ч через фильтрующие слои из древесных опилок, отделенные друг от друга перфорированными перегородками. Первый и последний слои по ходу раствора состоят из древесных опилок с крупностью частиц 2,5 10 мм, а промежуточный слой из частиц 1 2,5 мм. Фильтруемый раствор подают снизу вверх, в регенерирующий раствор сверху вниз. 1 з.п. ф-лы, 2 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фильтр для очистки природных и сточных вод | 1981 |

|

SU971414A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-20—Публикация

1992-04-01—Подача