Изобретение относится к области химической технологии, в частности к способам прессования седловидных керамических насадок для массобменных аппаратов.

Известен способ прессования изделий из материалов в пластическом состоянии путем продавливания через мундштук и одновременном воздействии на заготовку ультразвуковым полем, причем для получения криволинейной формы на прессуемое изделие со стороны радиуса наименьшей кривизны воздействуют избыточным полем частотой 2-80 кГц с интенсивностью, пропорциональной радиусу кривизны изделий (SU, №386977, опуб. 21.03.73, Бюл. №27).

Недостаток известного способа состоит в том, что он не позволяет получать изделия сложной криволинейной формы.

Наиболее близким техническим решением - прототипом - является формование насадки через переменное сечение формующего канала при различном сопротивлении движущейся керамической массы на разных участках, причем радиус кривизны изменяется регулировочной иглой, которая, перемещаясь вдоль оси мундштука, изменяет величину сопротивления движению массы в нижней части формующего канала (SU, 286559, МПК В 28 В 3/26).

Недостатком известного способа формования является отсутствие точной регулировки деформации неоднородных по влажности масс, что является основной причиной искажения формы седловидных насадок и образования деформаций, приводящих к трещинам, разрывам и гофрам на поверхности изделия.

Целью изобретения является устранение деформационных дефектов и уменьшение доверительных интервалов допусков независимо от массогабаритных характеристик изделий.

Поставленная цель достигается тем, что в отличие от известного технического решения на внешней профилирующей части выхода заготовки сопротивление выходу экструдируемой массы осуществляют посредством истечения нижней части заготовки через сегментный полусферический, калибровочный канал с заданным радиусом сегмента, причем радиус округления сегмента регулируют в зависимость от влажности и пластичности экструдата.

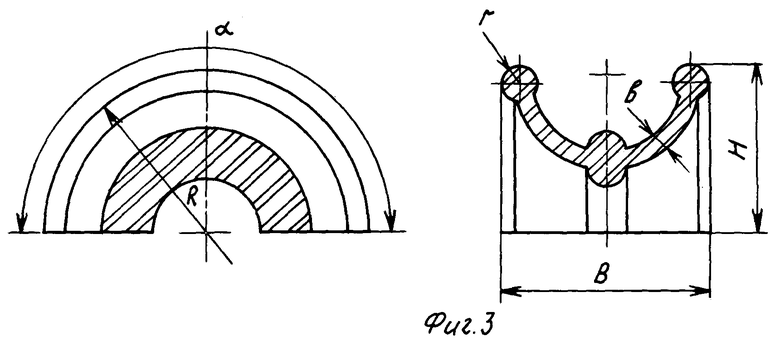

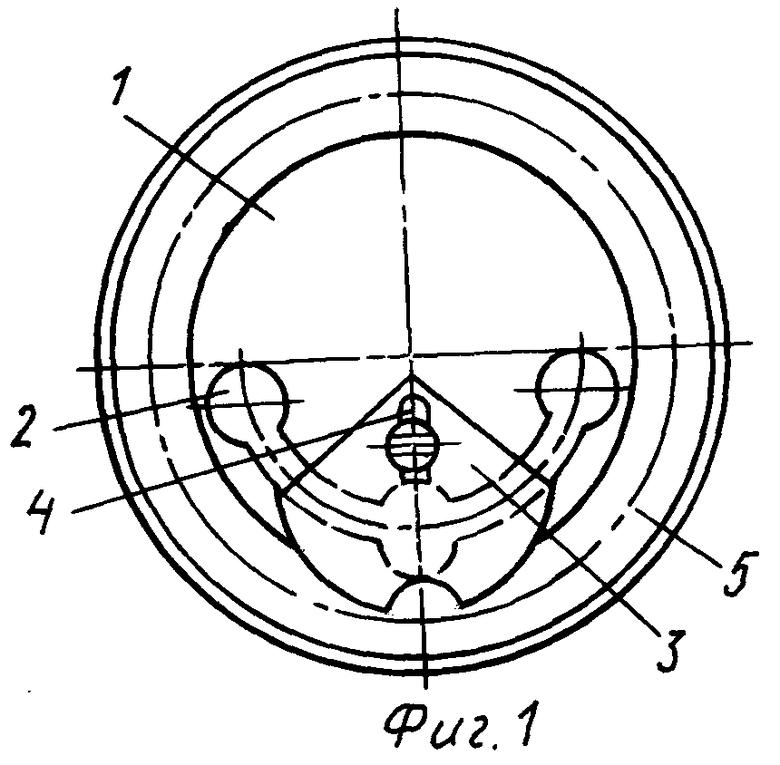

Сущность предложенного способа заключается в следующем. Пластическая масса поступает из головки мундштука в фильеру, где формируют поперечное сечение насадки в виде седловины с полусферическими выпуклостями на внутренней и внешней поверхности по центру седловидной впадины. При выходе из фильеры внутреннюю поверхность центральной части седловидной впадины с выпуклостью приводят в контакт с зеркально отраженной поверхностью сегментной накладки таким образом, чтобы масса, образующая выпуклость, поступала в полусферический канал, расположенный в теле сегментной накладки с заданным радиусом округления, чем обеспечивают изменение направления движения массы и загиб экструдата с заданным радиусом округления. Деформация массы в заданном направлении позволяет обеспечить тангенциальные усилия, противодействующие усилию выходящей массы, в результате чего в нижней части насадки происходит замедление скорости истечения массы, а направление ее движения определяет соотношение скоростей истечения массы по всему сечению заготовки, исключающих деформационные дефекты. В результате направленных деформационных усилий происходит сферический завиток с заданным радиусом и при соприкосновении диаметрально противоположной выходу из фильеры части насадки с электромагнитным датчиком заготовка автоматически отрезается и поступает на дальнейшие технологические операции.

В реальном технологическом процессе, в течение определенного времени, в формующую часть фильеры может попадать масса с отклонениями от заданного значения влажности и пластичности, что искажает геометрическую форму насадки и величину загиба получаемого профиля. Стабилизацию величины загиба в заданных пределах обеспечивают изменением положения сегментной накладки путем перемещения ее в вертикальном направлении, что приводит к изменению радиуса загиба завитка в пределах оптимальных значений в соответствии с требованием чертежа. Изменение величины радиуса завитка выполняют без остановки процесса выхода экструдата из профилирующей части фильеры. Оптимизация процесса истечения массы обеспечивает максимальную производительность установки с заданными массогабаритными характеристиками керамических насадок.

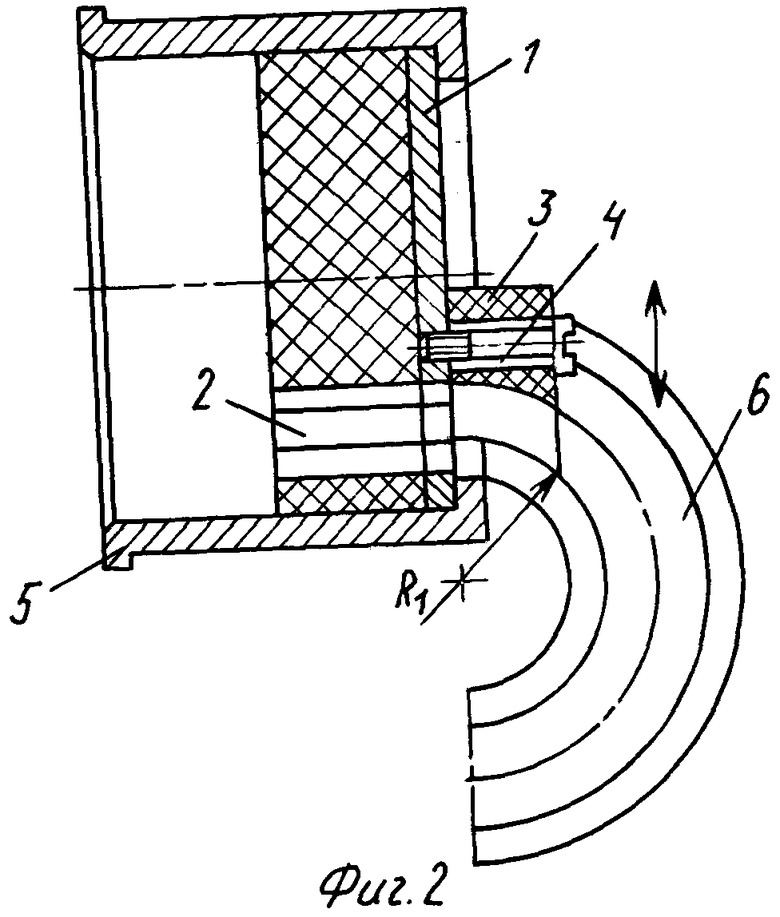

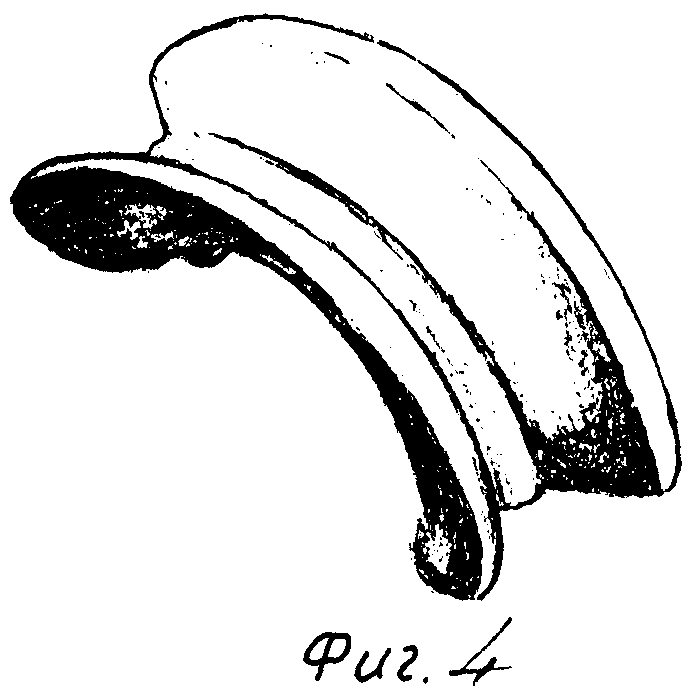

На фиг.1 схематически представлен общий вид формовочного устройства со стороны выходной части фильеры, на фиг.2 - осевой поперечный разрез фиг.1, на фиг.3 на продольном и поперечном сечениях седловидной насадки представлены условные размеры в соответствии с ГОСТ 17612-89, на фиг 4 представлено изометрическое изображение общего вида изделия.

Формовочное устройство состоит из фильеры 1 профилирующего паза 2, сегментной накладки 3, регулирующего паза 4, корпуса формующей головки пресса 5, на поз.6 представлена отформованная заготовка.

Способ реализован при изготовлении седловидных керамических насадок разных типоразмеров. В таблице приведены, в качестве примера, сравнительные характеристики по "Инталоксу 75", определенные ГОСТ 17612-89 и полученные, по предложенному способу. Полученные размерные характеристики позволили оптимизировать геометрическую форму и размерные параметры получаемых изделий и, как следствие, обеспечить получение стабильных гидродинамических и массообменных характеристик насадочных колонн, увеличив их эффективность в 1,5-2 раза.

Способ формования керамических седловидных насадок реализуется на вакуумных прессах, выпускаемых отечественной и зарубежной промышленностью, типа PYP-250, предназначенных для формования пластических керамических масс способом экструдирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КРИВОЛИНЕЙНЫХ ИЗДЕЛИЙ ИЗ ПЛАСТИЧЕСКОЙ КЕРАМИЧЕСКОЙ МАССЫ | 2004 |

|

RU2270753C2 |

| Способ производства хлебобулочных изделий | 2020 |

|

RU2728470C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2579488C1 |

| Способ производства хлебобулочных изделий | 2024 |

|

RU2818321C1 |

| Способ производства хлеба | 2023 |

|

RU2803770C1 |

| Способ производства хлебобулочных изделий | 2021 |

|

RU2761310C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2592619C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2085374C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ЛЕНТЫ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТКИ ПРИ ИЗГОТОВЛЕНИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ | 1993 |

|

RU2084341C1 |

| ЭКСТРУЗИОННАЯ НАСАДКА ДЛЯ ФОРМОВАНИЯ СОТОВОГО ИЗДЕЛИЯ | 1992 |

|

RU2036100C1 |

Изобретение относится к области химической технологии и может быть использовано при изготовлении седловидных керамических насадок для массообменных аппаратов. Технический результат - устранение физических дефектов в изделиях. Для осуществления способа формования седловидных насадок на внешней профилирующей части выхода заготовки сопротивление выходу экструдируемой массы осуществляют посредством истечения нижней части заготовки через сегментный полусферический калибровочный канал. Радиус округления сегмента регулируют в зависимости от влажности и пластичности экструдата. 4 ил., 1 табл.

Способ формования седловидных керамических насадок, включающий экструдирование керамической массы с разной скоростью истечения по профилю сечения заготовки путем изменения величины сопротивления выходу экструдируемой массы в нижней части профильной заготовки, отличающийся тем, что на внешней профилирующей части выхода заготовки сопротивление выходу экструдируемой массы осуществляют посредством истечения нижней части заготовки через сегментный полусферической калибровочный канал с заданным радиусом сегмента, причем радиус округления сегмента регулируют в зависимости от влажности и пластичности экструдата.

| ФОРМОВАНИЯ КРИВОЛИНЕЙНЫХ ИЗДЕЛИЙ из ПЛАСТИЧЕСКОЙ КЕРА.1иИЧЕСКОЙМАССЫ | 0 |

|

SU286559A1 |

Авторы

Даты

2005-12-20—Публикация

2004-06-11—Подача