Изобретение относится к пищевой промышленности, в частности к производству хлебобулочных и мучных кондитерских изделий повышенной пищевой и биологической ценности, предназначенных для функционального питания.

Известен способ приготовления хлебобулочных изделий, включающий приготовление теста путем смешивания предусмотренных рецептурой компонентов и экструдированных семян тыквы, брожение теста, его разделку, расстойку и выпечку тестовых заготовок.

Экструдированные семена тыквы получают путем обработки в экструдере свежих неочищенных от оболочки семян тыквы влажностью 16-20% в течение 10-15 с при температуре 130-140°C с последующим воздействием на выходящее из матрицы экструдера сырье пониженным давлением, равным 0,06-0,07 МПа. Содержание влаги в экструдированном продукте регулируют величиной вакуума на выходе из фильеры матрицы экструдера на уровне не более 9%.

Экструдированные семена тыквы следует вносить в тесто в количестве 3-5% от массы муки. На выходе из фильеры экструдат может разрезаться на частицы размером 1,0-1,5 мм режущим устройством, входящим в состав экструдера. Кроме неочищенных семян в оболочке экструдированию можно подвергать семена тыквы голосеменных сортов отдельно или в смеси с семенами в оболочке [1].

Основной недостаток данного способа приготовления хлебобулочных изделий, а именно повышенная трудоемкость и выраженный маслянистый вкус получаемого продукта, связан с получением экструдата семян тыквы.

Известен способ производства хлебобулочных изделий, принятый за прототип и предусматривающий приготовление теста путем смешивания предусмотренных рецептурой компонентов и экструдированных семян тыквы, брожение теста, его разделку, расстойку и выпечку тестовых заготовок. Экструдированные семена тыквы получают путем обработки в экструдере смеси свежих неочищенных от оболочки семян тыквы влажностью 32-36% и семян пшеницы влажностью 13-15% в соотношении 1:4 в течение 10-15 с при температуре 100-105°C с последующим воздействием на выходящее из матрицы экструдера сырье пониженным давлением, равным 0,07-0,08 МПа. Содержание влаги в экструдированном продукте регулируют величиной вакуума на выходе из фильеры матрицы экструдера на уровне не более 8%.

Экструдированную смесь семян тыквы и пшеницы следует вносить в тесто в количестве 14-16% от массы муки высшего сорта или первого сорта или их смеси в любом соотношении.

Изобретение позволяет получить хлебобулочные изделия с обогащенным составом при сохранении высокого качества, потребительских свойств и снизить трудоемкость производства за счет снижения затрат времени на получение экструдата [2].

Недостатком прототипа является сложность экструдирования семян тыквы с повышенной влажностью, а также семян других растений, относящихся к семейству тыквенных.

Еще одним недостатком прототипа является высокое содержание экструдата, вносимого в замешиваемое тесто, - 14-16%. Объясняется это тем, что в получаемом экструдате относительно много зерна пшеницы, которое добавляется в таком количестве для снижения влажности экструдируемой смеси. Иными словами согласно прототипу экструдированию подвергается смесь влажностью 14,8-19,2%. Уменьшение содержания зерна пшеницы, например, до соотношения 1:2 (при тех же параметрах экструзионного процесса) приведет к повышению содержания воды в экструдируемой смеси до 19,3-22%.

Опыт применения экстудеров с термовакуумным эффектом и имеющих одну вакуумную камеру, показывает, что за один рабочий процесс в такой машине обрабатываемая смесь может снизить свою влажность примерно на 50%.

Таким образом, повышение влажности семян тыквы и/или увеличение их содержания в экструдируемой смеси не позволит обеспечить приемлемую влажность экструдируемого сырья и готового экструдата, а при некоторых соотношениях этих параметров не позволяет осуществлять экструдирование смеси (согласно прототипу) из-за ее повышенной влажности (24% и больше).

Семена тыквы могут иметь повышенную влажность в силу разных причин: сорта, условий созревания, стадии зрелости и т.д. При определенных условиях этот параметр достигать значения 40-45%.

Следует отметить, что семена некоторых растений из семейства тыквенных, например, кабачков могут полностью заменить семена тыквы, как в прототипе, так и в предлагаемом изобретении.

Известна технология получения экструдата смеси семян кабачков и зерна пшеницы.

Смесь свежих неочищенных от оболочки семян кабачков влажностью 36-38% и семян пшеницы влажностью 14-15% в соотношении 1:4-1:3 обрабатывают с помощью экструдера, оснащенного вакуумной камерой.

На выходе из фильеры матрицы экструдера сырье имеет температуру 100-110°С и поступает в вакуумную камеру, в которой поддерживается пониженное давление (вакуум), равное 0,07-0,08 МПа. Содержание влаги в экструдированном продукте регулируют величиной давления воздуха в вакуумной камере экструдера на уровне не более 8-10%. На выходе из фильеры экструдат может разрезаться на частицы размером до 1 мм режущим устройством, входящим в состав экструдера [3].

Кабачок относится к семейству тыквенных и по большинству своих свойств близок к твердокорой разновидности тыквы. По сравнению с другими растениями этого семейства, он является самой холодостойкой культурой, выдерживающей достаточно большие перепады температуры. Кабачок - культура короткого вегетационного периода. Невысокая требовательность к теплу дает возможность получать высокий урожай кабачков на большей части территории России.

Среди хозяйственно-полезных свойств кабачка следует отметить весьма важную особенность этого овощного растения, связанную с его агротехнологическими свойствами. В отличие от тыквы, которую убирают, как правило, в стадии биологической зрелости, кабачок употребляют в пищу на протяжении практически всего его периода роста и развития.

В технологиях приготовления диетических блюд и засолки кабачки используют в виде зеленцов 8-10 дневного возраста длиной 15-20 см. Такие плоды содержат 2,5-2,8% Сахаров; 5,5-8,0% сухих веществ; 35,2-38,5 мг витамина С на 100 г сырой массы и обладают высокими вкусовыми качествами.

Для фарширования плоды кабачка срезают тогда, когда их завязь достигнет длины 20-25 см. В этот период роста и развития растения плоды снимают регулярно, не допуская их перерастания, которое резко замедляет формирование последующих завязей. В более поздние сроки развития кабачков (биологическая зрелость) их мякоть теряет сочность и нежность, становится твердой. Из таких плодов готовят варенье, повидло, мармелад с одновременной заготовкой семян. Таким образом, с точки зрения хозяйственно-полезных характеристик кабачок в большинстве климатических зон России составляет серьезную конкуренцию тыкве. Если к этому прибавить и то, что кабачки по сравнению с тыквой, менее требовательны к качеству почвы и более скороспелы, можно аргументированно отметить актуальность использования их семян в технологиях пищевых продуктов.

С точки зрения экструдирования, семена кабачков имеется существенный технологический недостаток - в большинстве случаев, когда мякоть кабачков имеет приемлемое качество, семена этого растения еще полностью не созрели и их трудно отделить от семенного гнезда. В этом случае экструдировать их лучше совместно с семенным гнездом, которое представляет собой съедобную мякоть с погруженными в нее семенами. Однако перерабатываемое сырье при этом имеет повышенную влажность - 45-48% и экструдировать его известными способами невозможно.

Цель изобретения - производство хлебобулочных изделий с добавлением экструдата, полученного из смеси семян кабачков или тыквы с повышенной влажностью и зерна пшеницы, и обеспечивающего высокое качество получаемой продукции при уменьшении дозировки вносимого в тесто экструдата.

Для решения указанной цели в предлагаемом способе производства хлебобулочных изделий приготовление теста осуществляется путем смешивания предусмотренных рецептурой компонентов и экструдированных, не очищенных от оболочки семян кабачков или тыквы, после чего проводятся технологические операции брожения теста, его разделки, расстойки, а также выпечка тестовых заготовок.

Экструзионную обработку семян кабачков или тыквы влажностью 40-48% в смеси с пшеницей влажностью 13-15% в соотношении 1:2 осуществляют в экструдере, оснащенном двумя последовательно расположенными вакуумными камерами - предварительного и окончательного обезвоживания, причем в камере предварительного обезвоживания создают пониженное давление (вакуум) 0,02-0,03 МПа, а в камере окончательного обезвоживания - 0,05-0,06 МПа, а температуру экструдата на выходе из фильеры поддерживают на уровне 120-130°С, при этом содержание влаги в экструдированном продукте регулируют величиной вакуума в камерах предварительного и окончательного обезвоживания и подачей воздуха в них на уровне 8-10%.

Экструдированную смесь семян кабачков или тыквы и зерна пшеницы добавляют в количестве 5-7% к массе пшеничной муки высшего сорта или первого сорта или их смеси в любом соотношении.

Реализацию предлагаемого экструзионного процесса можно осуществить с помощью экструдера, включающего загрузочный бункер, корпус, шнек, фильеру матрицы, режущее устройство, две вакуумные камеры, оснащенные системой отвода и конденсации влаги и два шлюзовых затвора.

При этом в первой вакуумной камере экструдат подвергается предварительному обезвоживанию, а во второй - окончательному.

Система отвода и конденсации влаги камер состоит из вакуумного насоса, вакуум-баллона, вакуум-регулятора и вакуум-метра.

Вакуумная камера предварительного обезвоживания расположена соосно корпусу экструдера и соединена с вакуум-баллоном трубопроводом. Для впуска воздуха в камере предусмотрен воздушный кран.

Вакуумная камера окончательного обезвоживания расположена последовательно камере предварительного обезвоживания и ограничена с обеих сторон двумя шлюзовыми затворами. С системой отвода и конденсации влаги эта камера соединена соответствующим трубопроводом. Для впуска воздуха в камеру служит воздушный кран.

Шлюзовые затворы обеспечивают перемещение экструдата из камеры предварительного обезвоживания в камеру окончательного обезвоживания и далее из камеры окончательного обезвоживания - за пределы экструдера без разгерметизации вакуумных камер.

Шлюзовой затвор представляет собой корпус цилиндрической формы и вращающуюся в нем многолопастную (4-12 шт.) крыльчатку (ротор) на шариковых подшипниках.

Для создания в вакуум-баллонах и соответственно в вакуумных камерах пониженного давления (давления ниже атмосферного) в экструдере предусмотрены два вакуумных насоса.

Вакуум-регуляторы необходимы для регулирования и поддержания заданного давления в вакуум-баллонах. Для контроля давления в вакуум-баллонах экструдера служат вакуум-метры.

Технологический процесс экструдирования смеси семян кабачков или тыквы с зерном пшеницы осуществляется следующим образом. Обрабатываемое сырье поступает в загрузочную камеру экструдера и, захваченное его шнеком последовательно проходит зоны прессования и дозирования, нагреваясь до температуры 120-130°С, а затем выводится через фильеру матрицы в вакуумную камеру предварительного обезвоживания. На выходе из фильеры экструдат разрезается на частицы размером до 1 мм режущим устройством, входящим в состав экструдера.

Попадая из области высокого давления (во внутреннем тракте экструдера) в зону пониженного давления, сырье подвергается декомпрессионному взрыву, который представляет собой процесс мгновенного перехода воды, находящейся в сырье, в пар. При этом в вакуумной камере предварительного обезвоживания поддерживается давление (вакуум) равное 0,02-0,03 МПа.

В процессе испарения жидкости с поверхности экструдата его температура снижается примерно на 30°С, а содержание влаги - примерно в два раза.

Образующийся горячий пар температурой 120-130°C с помощью вакуумного насоса перемещается в вакуум-баллон, где часть его конденсируется и в виде жидкости стекает в его нижнюю часть. Оставшаяся часть пара удаляется вакуумным насосом в атмосферу (ротационный насос) или поглощается рабочей жидкостью (водокольцевой насос).

С целью интенсификации отвода влажного пара от поверхности экструдата в камеру предварительного обезвоживания с помощью воздушного крана подается небольшой объем воздуха. Впуск воздуха в камеру предварительного обезвоживания незначительно повышает давление в ней и позволяет в определенных пределах регулировать количество отбираемой из экструдата жидкости. При этом подсос воздуха интенсифицирует процесс отвода влажного пара от поверхности экструдата и дальнейшего его перемещения в вакуум-баллон.

С помощью шлюзового затвора предварительно обезвоженный экструдат перемещается в камеру окончательного обезвоживания экструдера. В этой камере поддерживается более низкое рабочее давление, чем в камере предварительного обезвоживания. Величина этого давления (вакуума) должна обеспечивать кипение оставшейся жидкости в продукте после обработки его в камере предварительного обезвоживания и составляет 0,05-0,06 МПа.

Содержание влаги в экструдированном продукте регулируют изменением величины вакуума в камерах предварительного и окончательного обезвоживания за счет вакуум-регуляторов, а также величиной подсоса воздуха в этих камерах посредством воздушных кранов.

Готовый продукт с помощью шлюзового затвора выводится за пределы экструдера.

Экструзионная обработка смеси семян тыквы или кабачков и зерна пшеницы и воздействие пониженного давления на выходе экструдата из фильеры вызывает биохимические изменения, способствующие снижению содержания нативного крахмала и повышению количества водорастворимых углеводов.

Оптимальным является применение измельченного экструдата смеси семян тыквы или кабачков и зерна пшеницы в количестве 5-7% к массе муки высшего или первого сорта или их смеси в любом соотношении, что способствует интенсификации спиртового брожения и повышению пищевой ценности хлебобулочных изделий за счет повышения содержания и качества липидов, находящихся в экструдате.

Применение экструдата смеси семян тыквы или кабачков и зерна пшеницы в количестве менее 5% к массе муки высшего или первого сорта или их смеси в любом соотношении повышает пищевую ценность хлебобулочных изделий, но приводит к незначительному улучшению органолептических и физико-химических показателей, таких как структура пористости, удельный объем.

Применение экструдата смеси семян тыквы или кабачков и зерна пшеницы в количестве более 7% к массе пшеничной муки высшего сорта или первого сорта или их смеси в любом соотношении повышает пищевую ценность хлебобулочных изделий, но приводит к ухудшению внешнего вида изделий, снижает органолептические показатели, удельный объем, пористость и потребительские свойства получаемого продукта.

Предлагаемый способ реализуется следующим образом. Смесь свежих неочищенных от оболочки семян тыквы или кабачков влажностью 40-48% и семян пшеницы влажностью 13-15% в соотношении 1:2 обрабатывают в экструдере при температуре 120-130°С.

На выходящий из фильеры машины экструдат в камере предварительного обезвоживания воздействуют пониженным давлением, равным 0,02-0,03 МПа с целью более интенсивного «вскипания» (вспучивания) и достижения в нем влаги не более 20%. Одновременно экструдат разрезается на частицы размером 1 мм режущим устройством, входящим в состав экструдера.

При поступлении в камеру окончательного обезвоживания на экструдат воздействуют пониженным давлением, равным 0,05-0,06 МПа с целью достижения в нем влаги 8-10%. Полученный экструдат смешивают с ингредиентами, входящими в рецептуру хлебобулочного изделий в количестве 5-7% к массе используемой для замеса пшеничной муки высшего сорта или первого сорта или их смеси в любом соотношении.

Пример конкретного выполнения способа.

Получают экструдат смеси семян тыквы или кабачков и зерна пшеницы. Тесто готовят безопарным методом. Замешивают тесто из пшеничной муки высшего сорта или первого сорта или их смеси в любом соотношении, дрожжей хлебопекарных прессованных, раствора соли, воды, экструдата смеси семян кабачков или тыквы и зерна пшеницы (6% к массе муки).

Замешенное тесто с влажностью 44-46% оставляют для брожения на 160 минут при температуре 32-34°С. Во время брожения через 50-55 минут проводят обминку теста.

Выброженное тесто подают на разделку, где его делят на куски заданной массы и производят округление заготовок вручную или с помощью соответствующих машин.

Далее округленные тестовые заготовки подают на расстойку в расстойный шкаф при температуре воздуха 35-40°С и относительной влажности 80-85%.

Расстоявшиеся тестовые заготовки направляют на выпечку при температуре 220-225°С. Продолжительность выпечки составляет 25-30 минут.

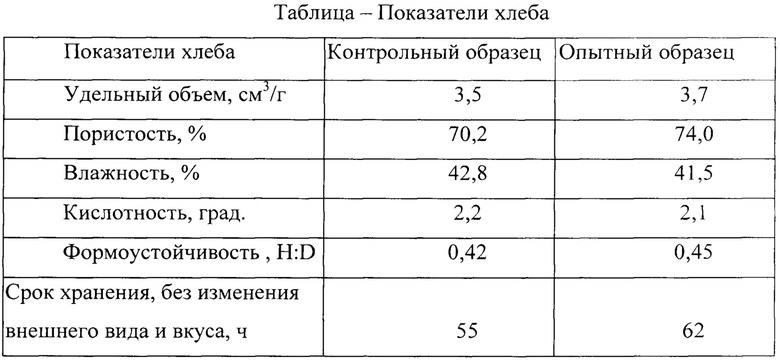

Результаты оценки показателей качества хлеба, приготовленного по заявляемому способу и выпеченного по прототипу, приведены в таблице.

При добавлении 5% экструдата смеси семян тыквы или кабачков и зерна пшеницы к массе муки пшеничной первого сорта удельный объем хлеба незначительно отличается от контроля - на 3,8%, пористость остается на уровне контроля, влажность - в пределах, установленных стандартом, формоустойчивость образца - на уровне контроля. Использование этого количества экструдата смеси семян кабачка или тыквы и зерна пшеницы улучшает пищевую ценность хлеба.

При использовании 7% экструдата смеси семян тыквы или кабачков и зерна пшеницы к массе муки пшеничной первого сорта удельный объем хлеба увеличивается на 8,1%, пористость увеличивается на 7,5%, формоустойчивость повышается на 8,8%, влажность - в пределах, установленных стандартом. Хлеб имеет привлекательный внешний вид, цвет мякиша - сероватый с желтым оттенком, приятный вкус и аромат.

При добавлении 10% экструдата смеси семян тыквы или кабачков и зерна пшеницы к массе муки пшеничной первого сорта удельный объем хлеба возрастает на 9,7% по отношению к контролю, пористость - на 7,9%, формоустойчивость повышается на 8,6%, влажность - в пределах, установленных стандартом. Хлеб имел привлекательный внешний вид, цвет мякиша - светлый с серовато-желтым оттенком, вкус и аромат несколько снижаются по сравнению с предыдущим образцом.

Таким образом, при использовании экструдата смеси семян кабачка или тыквы и зерна пшеницы в количестве 5-7% к массе муки пшеничной первого сорта хлеб имеет привлекательный внешний вид, приятный вкус и аромат. Структура пористости: средняя, равномерная, развитая; мякиш хлеба хорошо пропеченный, невлажный, не липкий на ощупь, с едва заметными включениями частиц экструдата. Цвет мякиша готового хлеба светлый и светлый с серовато-желтым оттенком.

Применение предлагаемого способа позволяет получить хлебобулочные изделия с обогащенным составом при сохранении высокого качества, потребительских свойств и использовать для производства этих изделий семена кабачков или тыквы с повышенным содержанием влаги.

Литература

1. RU 2486753 С2. Опубликовано 10.07.2013.

2. RU 2592619 С1. Опубликовано 27.07.2016.

3. Курочкин, А.А. Обоснование технологии экструдирования семян кабачков / А.А. Курочкин, А.Н. Кудрина // Инновационная техника и технология. - 2019. - №1. - С. 5-9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства хлеба | 2021 |

|

RU2761309C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2592619C1 |

| Способ производства хлеба | 2023 |

|

RU2803770C1 |

| Способ производства хлебобулочных изделий | 2021 |

|

RU2761310C1 |

| Способ производства хлебобулочных изделий | 2024 |

|

RU2818321C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2486753C2 |

| Способ производства хлебобулочных изделий | 2021 |

|

RU2781898C1 |

| Способ производства хлебобулочных изделий | 2023 |

|

RU2808149C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2579488C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 2011 |

|

RU2460302C1 |

Изобретение относится к пищевой промышленности. Способ предусматривает приготовление теста путем смешивания предусмотренных рецептурой компонентов и экструдированных, не очищенных от оболочки семян кабачков или тыквы, брожение теста, его разделку, расстойку и выпечку тестовых заготовок. Экструдированные семена кабачков или тыквы влажностью 40-48% в смеси с зерном пшеницы влажностью 13-15% в соотношении 1:2 получают путем обработки в экструдере, оснащенном двумя последовательно расположенными вакуумными камерами - предварительного и окончательного обезвоживания. Причем в камере предварительного обезвоживания создают пониженное давление (вакуум) 0,02-0,03 МПа, а в камере окончательного обезвоживания - 0,05-0,06 МПа. Температуру экструдата на выходе из фильеры поддерживают на уровне 120-130°С. Содержание влаги в экструдированном продукте регулируют величиной вакуума в камерах предварительного и окончательного обезвоживания и подачей воздуха в них на уровне 8-10%. Экструдированную смесь семян кабачков или тыквы и зерна пшеницы добавляют в количестве 5-7% к массе пшеничной муки высшего сорта или первого сорта или их смеси. Изобретение позволяет получить хлебобулочные изделия с обогащенным составом при сохранении высокого качества, потребительских свойств и использовать для производства этих изделий семена кабачков или тыквы с повышенным содержанием влаги. 1 з.п. ф-лы, 1 табл.

1. Способ производства хлебобулочных изделий, включающий приготовление теста путем смешивания предусмотренных рецептурой компонентов и экструдированных, не очищенных от оболочки семян тыквы, брожение теста, его разделку, расстойку и выпечку тестовых заготовок, отличающийся тем, что экструзионную обработку семян кабачков или тыквы влажностью 40-48% в смеси с зерном пшеницы влажностью 13-15% в соотношении 1:2 осуществляют в экструдере, оснащенном двумя последовательно расположенными вакуумными камерами - предварительного и окончательного обезвоживания, причем в камере предварительного обезвоживания создают пониженное давление (вакуум) 0,02-0,03 МПа, а в камере окончательного обезвоживания - 0,05-0,06 МПа, а температуру экструдата на выходе из фильеры поддерживают на уровне 120-130°С, при этом содержание влаги в экструдированном продукте регулируют величиной вакуума в камерах предварительного и окончательного обезвоживания и подачей воздуха в них на уровне 8-10%.

2. Способ по п. 1, отличающийся тем, что экструдированную смесь семян кабачков или тыквы и зерна пшеницы добавляют в количестве 5-7% к массе пшеничной муки высшего сорта или первого сорта или их смеси.

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2486753C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2592619C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2579488C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЖАНОГО ИЛИ РЖАНО-ПШЕНИЧНОГО ХЛЕБА | 2012 |

|

RU2494623C1 |

Авторы

Даты

2020-07-29—Публикация

2020-03-10—Подача