Изобретение относится к области энергетики, а именно к теплообменным аппаратам, в частности аппаратам воздушного охлаждения газа.

Наиболее близким аналогом изобретения является коллектор подвода или отвода газа аппарата воздушного охлаждения газа (см. Основы расчета и проектирования теплообменников воздушного охлаждения, под. ред. В.Б.Кунтыша, А.Н.Бессонного, Санкт-Петербург: Недра - 1996, с.84, рис.2.37), выполненный в виде сосуда, работающего под давлением и включающего цилиндрический корпус с торцевыми участками, центральным входным или выходным патрубком для соединения соответственно с подающим или отводящим газопроводом и патрубками для соединения соответственно с камерами входа или выхода теплообменных секций аппарата воздушного охлаждения газа.

Задачей настоящего изобретения является снижение металлоемкости и трудоемкости, повышение технологичности изготовления коллектора подвода или отвода газа, а также снижение гидравлических потерь.

Поставленная задача решается за счет того, что коллектор подвода или отвода газа аппарата воздушного охлаждения газа согласно изобретению выполнен в виде сосуда, работающего под давлением, включающего цилиндрический корпус с торцевыми участками двоякой кривизны, центральным патрубком для соединения с газопроводом и патрубками для соединения с камерами входа или выхода газа теплообменных секций аппарата воздушного охлаждения газа, причем цилиндрический корпус выполнен из технологических секций, центральная из которых выполнена преимущественно в виде единого технологического элемента с центральным патрубком, а патрубки для соединения с камерами входа или выхода газа теплообменных секций аппарата воздушного охлаждения газа преимущественно симметрично расположены по обе стороны от центральной технологической секции и число этих патрубков с каждой стороны составляет от 2 до 8, при этом площадь поперечного сечения в свету центрального патрубка составляет 0,7-1,0 площади поперечного сечения в свету цилиндрической части корпуса коллектора подвода или отвода газа, а суммарная площадь поперечного сечения в свету патрубков для соединения с камерой входа или выхода газа каждой теплообменной секции аппарата воздушного охлаждения газа составляет 0,37-0,62 площади поперечного сечения в свету цилиндрической части корпуса коллектора подвода или отвода газа.

Центральная технологическая секция цилиндрического корпуса и центральный патрубок могут быть выполнены в виде единого цельнотянутого элемента.

Каждый патрубок для соединения с камерами входа или выхода газа теплообменной секции аппарата воздушного охлаждения газа может быть выполнен состоящим из цилиндрической части и примыкающего к нему фланца преимущественно воротникового, при этом в зоне примыкания к цилиндрической части патрубка внутренний диаметр центрального отверстия фланца совпадает с внутренним диаметром цилиндрической части патрубка, а наружный диаметр цилиндрической части патрубка составляет 0,27-0,59 от наружного диаметра цилиндрической части корпуса коллектора подвода или отвода газа.

Центральное отверстие воротникового фланца в зоне примыкания к стыкуемому с ним элементу камеры входа или выхода газа теплообменной секции может быть выполнено с коническим расширением с углом наклона образующей к контактной плоскости фланца, составляющим 72-87°.

Длина центральной технологической секции корпуса коллектора подвода или отвода газа составляет 0,45-0,74 от расстояния между осями ближайших к ней патрубков для соединения с камерами входа или выхода газа теплообменных секций аппарата воздушного охлаждения газа.

Наиболее удаленный от центральной технологической секции корпуса коллектора подвода или отвода газа патрубок для соединения с соответствующей камерой входа или выхода газа теплообменной секции аппарата воздушного охлаждения газа расположен на расстоянии его оси от ближайшего к нему торца технологической секции, в которой он размещен, не меньшем диаметра цилиндрической части этого патрубка.

Расстояние между осями крайних патрубков, предназначенных для соединения с камерой входа или выхода газа одной теплообменной секции аппарата воздушного охлаждения газа, не превышает 0,81 ширины теплообменной секции аппарата воздушного охлаждения газа.

Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит в уменьшении металлоемкости коллектора подвода или отвода газа и повышении технологичности его конструкции, а также в снижении гидравлических потерь в коллекторе подвода или отвода газа.

Сущность изобретения поясняется чертежами, где:

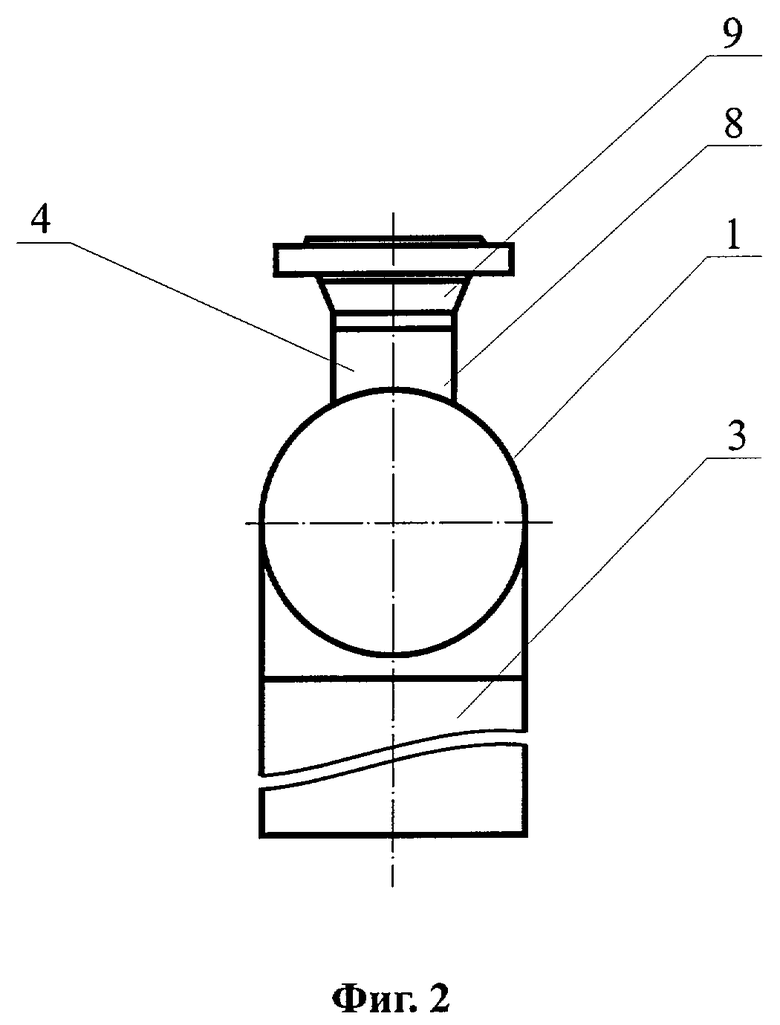

на фиг.1 изображен коллектор подвода или отвода газа, вид сбоку;

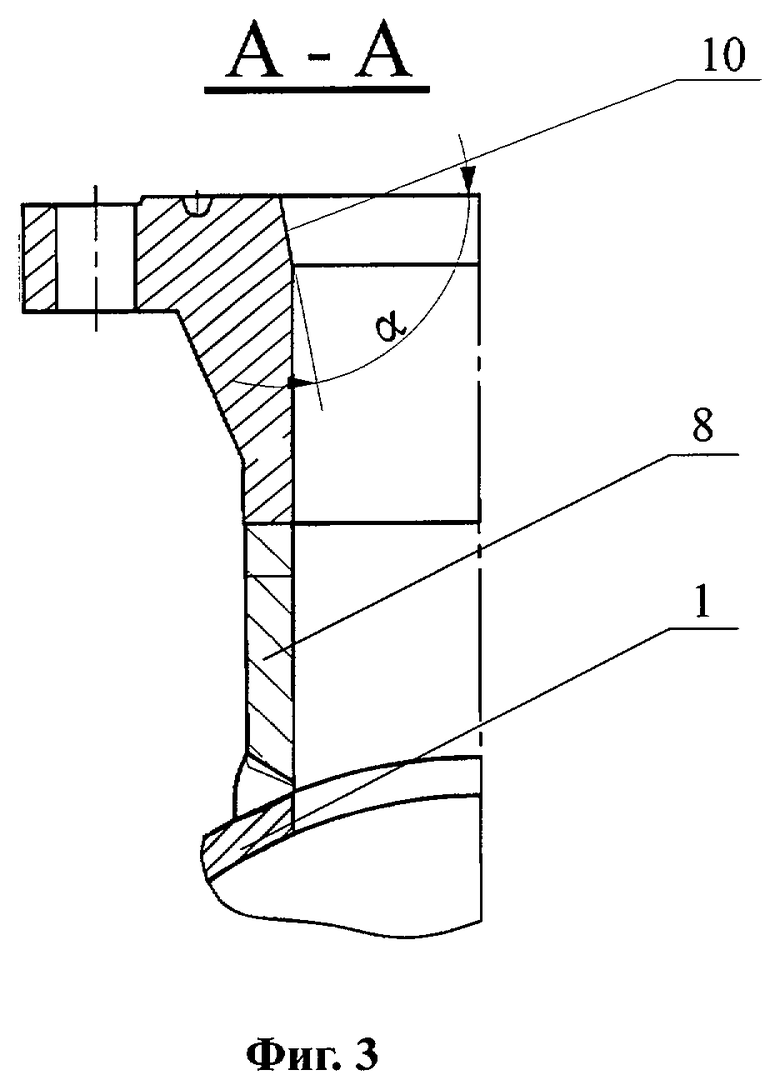

на фиг.2 - коллектор подвода или отвода газа, вид с торца;

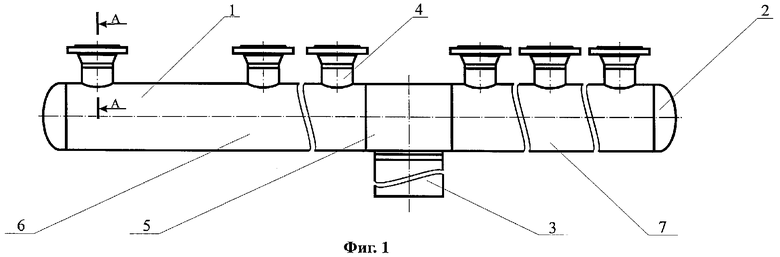

на фиг.3 - вид по А-А на фиг.1, фрагмент.

Коллектор подвода или отвода газа аппарата воздушного охлаждения газа, выполнен в виде сосуда, работающего под давлением, включающего цилиндрический корпус 1 с торцевыми участками 2 двоякой кривизны, центральным патрубком 3 для соединения с газопроводом и патрубками 4 для соединения соответственно с камерами входа или выхода газа (на чертежах не показано) теплообменных секций (на чертежах не показано) аппарата воздушного охлаждения газа.

Цилиндрический корпус 1 образован из соединенных между собой технологических секций 5, 6, 7. Центральная технологическая секция 5 выполнена преимущественно в виде единого технологического элемента (за одно целое) с центральным патрубком 3.

Патрубки 4 для соединения с камерами входа или выхода газа теплообменных секций аппарата воздушного охлаждения газа расположены преимущественно симметрично по обе стороны от центральной секции. Число патрубков 4 с каждой стороны от центральной секции составляет от 2 до 8.

Площадь поперечного сечения в свету центрального патрубка 3 составляет 0,7-1,0 площади поперечного сечения в свету цилиндрической части корпуса 1 коллектора подвода или отвода газа.

Суммарная площадь поперечного сечения в свету патрубков 4 для соединения с камерами входа или выхода газа каждой теплообменной секции аппарата воздушного охлаждения газа составляет 0,37-0,62 площади поперечного сечения в свету цилиндрической части корпуса 1 коллектора подвода или отвода газа.

Центральная технологическая секция 5 цилиндрического корпуса 1 и центральный патрубок 3 могут быть выполнены в виде единого цельнотянутого элемента.

Каждый патрубок 4 для соединения с камерой входа или выхода газа теплообменной секции аппарата воздушного охлаждения газа может быть выполнен состоящим из цилиндрической части 8, к которой примыкает фланец 9 преимущественно воротниковый. Внутренний диаметр центрального отверстия фланца 9 в зоне примыкания к цилиндрической части патрубка совпадает с внутренним диаметром цилиндрической части 8 патрубка 4. Наружный диаметр цилиндрической части 8 патрубка 4 составляет 0,27-0,59 от наружного диаметра цилиндрической части корпуса 1 коллектора подвода или отвода газа.

Центральное отверстие воротникового фланца 9 в зоне примыкания к стыкуемому с ним элементу камеры входа или выхода газа теплообменной секции аппарата воздушного охлаждения газа (стыкуемый элемент на чертежах не показан) может иметь коническое расширение 10 с углом α наклона образующей к контактной плоскости фланца 9, составляющим α=72-87°.

Длина центральной технологической секции 5 корпуса коллектора подвода или отвода газа может составлять 0,45-0,74 от расстояния между осями ближайших к ней патрубков 4 для соединения с камерами входа или выхода газа теплообменных секций аппарата воздушного охлаждения газа.

Наиболее удаленный от центральной технологической секции корпуса коллектора подвода или отвода газа патрубок 4 для соединения с соответствующей камерой входа или выхода газа теплообменной секции аппарата воздушного охлаждения газа может быть расположен на расстоянии его оси от ближайшего к нему торца технологической секции, например секции 6 или 7, в которой он размещен, не меньшем диаметра цилиндрической части 8 этого патрубка.

Расстояние между осями крайних патрубков 4, предназначенных для соединения с камерами входа или выхода газа одной теплообменной секции аппарата воздушного охлаждения газа, предпочтительно не превышает 0,81 ширины теплообменной секции аппарата воздушного охлаждения газа.

Коллектор подвода или отвода газа аппарата воздушного охлаждения газа работает следующим образом. При подаче требующего охлаждения магистрального газа через центральный патрубок в коллектор подвода газа аппарата воздушного охлаждения газа происходит перераспределение газа в коллекторе, и газ поступает через патрубки для соединения с камерами входа газа теплообменных секций аппарата воздушного охлаждения газа в соответствующие камеры входа газа. Далее газ охлаждается в пучке теплообменных труб и, попадая в камеру выхода газа теплообменных секций аппарата воздушного охлаждения, собирается в коллектор отвода газа, где через центральный патрубок поступает охлажденным в магистральный газопровод.

При подаче охлаждающего теплоносителя (воздуха) на пучок оребренных теплообменных труб, по которым транспортируют природный газ, происходит обтекание пучка труб воздухом и контактный теплообмен. При этом за счет оптимизации параметров коллектора подвода или отвода газа аппарата воздушного охлаждения газа повышается равномерность подачи газа в трубы, что в целом сказывается на снижении потерь давления по газу в расчетном режиме работы аппарата воздушного охлаждения до 0,02 МПа.

Изобретение предназначено для применения в области энергетики, а именно в теплообменных аппаратах, в частности аппаратах воздушного охлаждения газа. Коллектор подвода или отвода газа аппарата воздушного охлаждения газа выполнен в виде сосуда, работающего под давлением, включающего цилиндрический корпус с торцевыми участками двоякой кривизны, центральным патрубком для соединения с газопроводом и патрубками для соединения с камерами входа или выхода газа теплообменных секций аппарата воздушного охлаждения газа, причем цилиндрический корпус выполнен из технологических секций, центральная из которых выполнена преимущественно в виде единого технологического элемента с центральным патрубком, а патрубки для соединения с камерами входа или выхода газа теплообменных секций аппарата воздушного охлаждения газа преимущественно симметрично расположены по обе стороны от центральной технологической секции и число этих патрубков с каждой стороны составляет от 2 до 8, при этом площадь поперечного сечения в свету центрального патрубка составляет 0,7-1,0 площади поперечного сечения в свету цилиндрической части корпуса коллектора подвода или отвода газа, а суммарная площадь поперечного сечения в свету патрубков для соединения с камерой входа или выхода газа каждой теплообменной секции аппарата воздушного охлаждения газа составляет 0,37-0,62 площади поперечного сечения в свету цилиндрической части корпуса коллектора подвода или отвода газа. Изобретение позволяет уменьшить металлоемкость коллектора подвода или отвода газа и повысить технологичность его конструкции, а также снизить гидравлические потери в коллекторе подвода или отвода газа. 6 з.п. ф-лы, 3 ил.

| Кунтыш В.Б., Бессонный А.Н | |||

| и др | |||

| Основы расчета и проектирования теплообменников воздушного охлаждения | |||

| Санкт-Петербург, "Недра", 1996, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2005-12-20—Публикация

2004-03-26—Подача