Способ гидравлических испытаний коллектора подвода или отвода газа аппарата воздушного охлаждения газа

Изобретение относится к энергетическому машиностроению и может быть использовано, в частности, при проведении гидравлических испытаний коллекторов подвода или отвода газа аппаратов воздушного охлаждения газа.

Наиболее близким аналогом изобретения является способ гидравлических испытаний теплообменных аппаратов воздушного охлаждения, выполненных в виде сосуда, работающего под давлением, заключающийся в том, что теплообменный аппарат заполняют чистой водой с температурой не ниже 5°С и не выше 40°С, выпуская воздух из верхней части аппарата, после чего постепенно в течение 5-10 мин повышают давление до нормы, установленной правилами Гостехнадзора для испытаний сосудов и аппаратов, работающих под давлением, выдерживают в течение определенного времени (до 10 мин), после чего давление снижают до рабочего, производят осмотр, при этом снижение рабочего давление по манометру в течение 2 ч не должно превышать 5% (см. Основы расчета и проектирования теплообменников воздушного охлаждения /Под. ред. В.Б.Кунтыша, А.Н.Бессонного, Санкт-Петербург: Недра. - 1996, с.432).

Задачей настоящего изобретения является упрощение способа гидравлических испытаний коллекторов подвода или отвода газа аппаратов воздушного охлаждения газа и снижение трудозатрат при одновременном повышении достоверности получаемых результатов испытаний.

Поставленная задача решается за счет того, что способ гидравлических испытаний коллектора подвода или отвода газа аппарата воздушного охлаждения газа согласно изобретению предусматривает размещение на гидростенде изготовленного коллектора подвода или отвода газа, герметичную установку заглушек на фланцах для соединения коллектора подвода или отвода газа с камерами входа или выхода газа аппарата и на открытом торце патрубка для присоединения коллектора подвода или отвода газа к газопроводу, заполнение корпуса коллектора подвода или отвода газа несжимаемой жидкостью, преимущественно водой, плавный подъем давления, выдержку, ступенчатое снятие давления, визуальный и инструментальный контроль, слив жидкости, осушение коллектора подвода или отвода газа и документальную фиксацию результатов испытаний и составление заключения по ним, причем коллектор подвода или отвода газа размещают на гидростенде, который включает установленные на горизонтальном основании, или на плазу, или на раме ложементные опоры с ложем, выполненным преимущественно по форме корпуса коллектора подвода или отвода газа и совпадающим с ним на опорном участке периметра поперечного сечения корпуса по дуге, составляющей 0,22÷0,78 нижней половины его периметра, заглушки на фланцах для соединения коллектора подвода или отвода газа с камерами входа или выхода газа аппарата выполняют преимущественно с отверстиями, совпадающими по размеру, расположению и по количеству с равномерно рассредоточенными по окружности отверстиями в соответствующих фланцах корпуса коллектора подвода или отвода газа, а заглушку на открытом торце патрубка для присоединения коллектора подвода или отвода газа к газопроводу крепят с натяжением к корпусу коллектора подвода или отвода газа посредством подвесной опоры, причем, по крайней мере, патрубок для выпуска воздуха монтируют на этой заглушке.

Могут использовать гидростенд, который имеет не менее двух, преимущественно четыре ложементные опоры и одну подвесную опору, которая расположена между ложементными опорами по месту расположения патрубка для присоединения коллектора подвода или отвода газа к газопроводу, преимущественно в центральной части коллектора подвода или отвода газа.

При разнонаправленной пространственной ориентации векторов входа в патрубок для присоединения к газопроводу и векторов входа и выхода для присоединения соответственно к камерам входа или камере выхода аппарата коллектор подвода или отвода газа могут располагать на гидростенде с ориентацией оси патрубка для присоединения к газопроводу вверх с возможным отклонением от вертикали на угол, не превышающий 45°.

При проведении гидравлических испытаний измерение давления могут производить по двум проверенным манометрам, причем давление плавно поднимают до величины, превышающей на 25-40% расчетное рабочее давление, давление могут выдерживать в течение не менее 10 мин, а снятие давления вначале производят до расчетной величины, после чего производят осмотр коллектора подвода или отвода газа, а затем снижают давление до 0.

Скорость подъема и снижения давления могут принимать из условия

, где

, где

- максимальное давление при испытаниях, МПа;

- максимальное давление при испытаниях, МПа;

- расчетное давление, МПа;

- расчетное давление, МПа;

ΔР - перепад давления в секунду, МПа/с;

t - время повышения или снижения давления при испытаниях, с.

При проведении гидравлических испытаний при температуре окружающего воздуха ниже 0°С могут принимать меры, исключающие замерзание жидкости, например, использовать жидкость с добавками, понижающими температуру ее замерзания.

При гидравлических испытаниях могут использовать жидкость с добавками ингибиторов, предотвращающих коррозию металла коллектора подвода или отвода газа.

Заполнение корпуса коллектора несжимаемой жидкостью могут производить через патрубок, который могут соединять с одним из манометров гидростенда и устанавливать на заглушке, перекрывающей открытый торец патрубка для присоединения коллектора подвода или отвода газа к газопроводу.

Заполнение корпуса коллектора несжимаемой жидкостью могут производить через патрубок, который могут устанавливать на заглушке, перекрывающей один из фланцев, предназначенных для соединения коллектора подвода или отвода газа с камерой входа или камерой выхода аппарата.

Второй манометр могут присоединять к патрубку, предназначенному для выпуска воздуха при заполнении коллектора подвода или отвода газа несжимаемой жидкостью.

Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит в упрощении способа гидравлических испытаний коллекторов подвода или отвода газа аппаратов воздушного охлаждения газа, снижении трудозатрат и повышении достоверности получаемых результатов испытаний.

Сущность изобретения поясняется чертежами, где

на фиг.1 изображен гидростенд, вид сбоку;

на фиг.2 - то же, вид с торца;

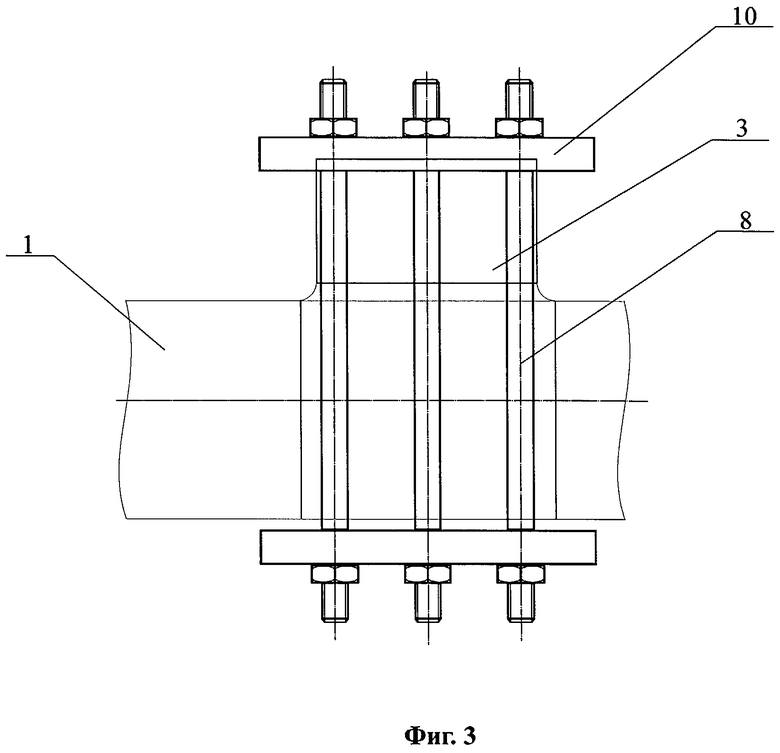

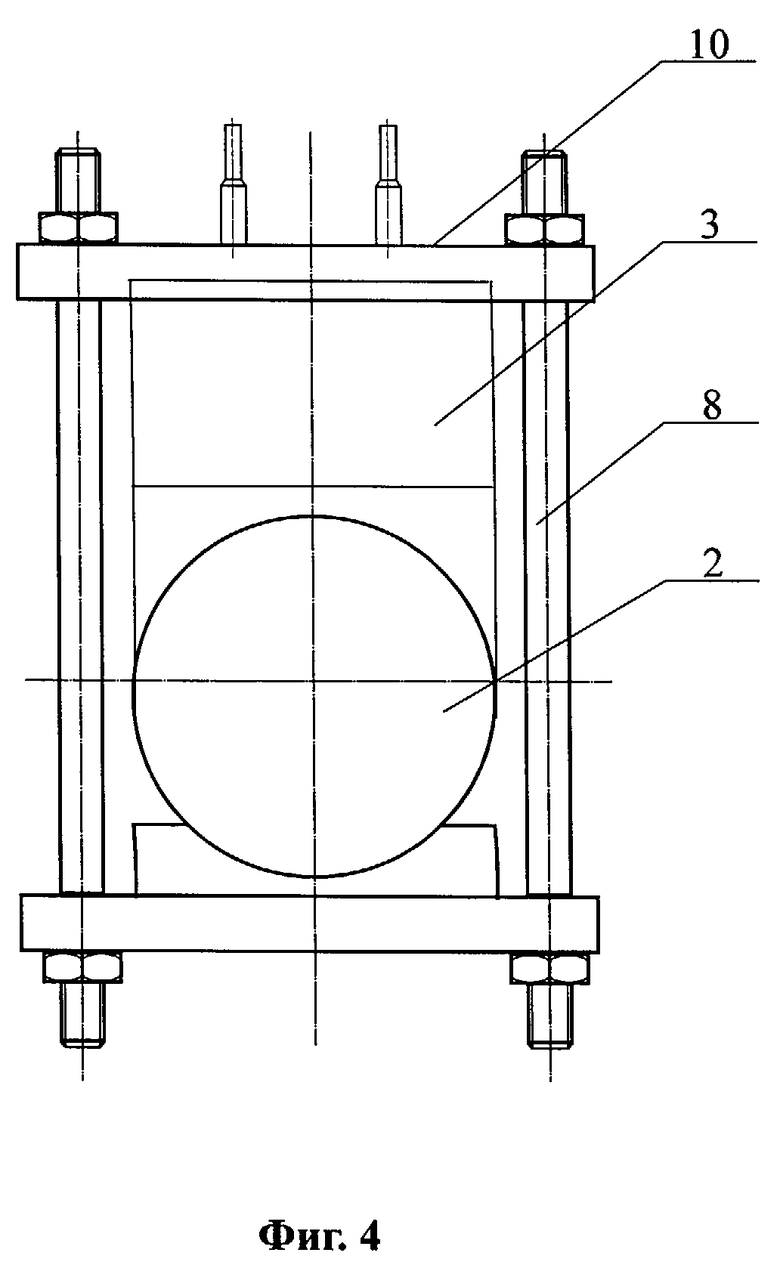

на фиг.3 - подвесная опора гидростенда, вид сбоку;

на фиг.4 - то же, вид с торца;

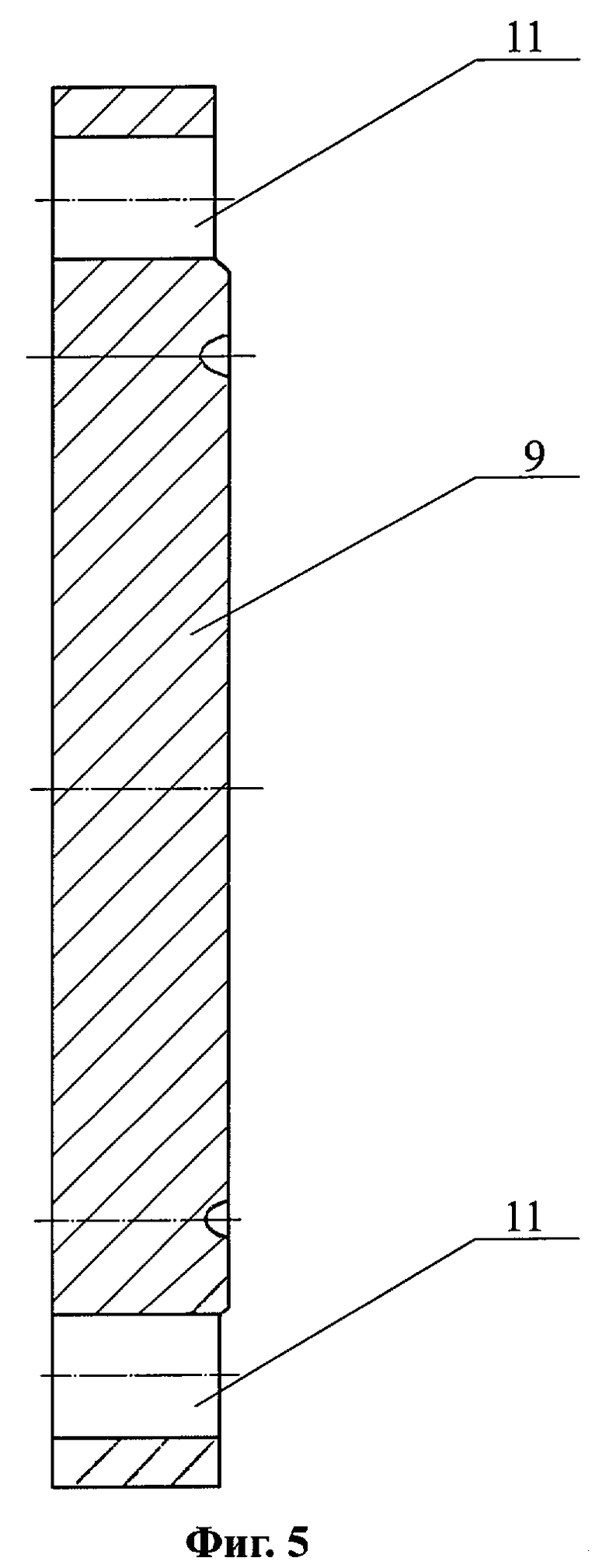

на фиг.5 - заглушка на фланце для соединения коллектора подвода или отвода газа с камерами входа или выхода газа, в разрезе.

Испытываемый коллектор подвода или отвода газа аппарата воздушного охлаждения газа выполнен в виде сосуда, работающего под давлением, и включает цилиндрический корпус 1 с торцевыми элементами в виде днищ 2 двоякой кривизны, патрубок 3 для соединения с газопроводом (на чертежах не показан) и фланцы 4, преимущественно воротниковые, для соединения с камерой входа или выхода газа (на чертежах не показаны) теплообменной секции аппарата воздушного охлаждения газа. Фланцы 4 для соединения с камерой входа или выхода газа теплообменной секции аппарата воздушного охлаждения газа расположены преимущественно симметрично по обе стороны от патрубка 3 для присоединения коллектора подвода или отвода газа к газопроводу. Каждый фланец 4 для соединения с камерой входа или выхода газа теплообменной секции аппарата воздушного охлаждения газа в зоне примыкания к соответствующему элементу камеры входа газа теплообменной секции аппарата воздушного охлаждения газа имеет крепежные отверстия 5.

Способ гидравлических испытаний коллектора подвода или отвода газа аппарата воздушного охлаждения газа осуществляют следующим образом.

Коллектор подвода или отвода газа размещают на гидростенде (фиг.1 и 2), который включает установленные на горизонтальном основании, или на плазу, или на раме (на чертежах не показано), ложементные опоры 6 с ложем 7, выполненным преимущественно по форме корпуса 1 коллектора подвода или отвода газа и совпадающим с ним на опорном участке периметра поперечного сечения корпуса по дуге, составляющей 0,22÷0,78 нижней половины его периметра.

Гидростенд имеет не менее двух ложементных опор 6 и одну подвесную опору 8, которая расположена между ложементными опорами 6 по месту расположения патрубка 3 для присоединения коллектора подвода или отвода газа к газопроводу, преимущественно в центральной части коллектора подвода или отвода газа. Предпочтительное количество ложементных опор 6 - четыре.

При разнонаправленной пространственной ориентации векторов входа в патрубок 3 для присоединения к газопроводу и векторов входа и выхода для присоединения соответственно к камере входа и камере выхода газа аппарата коллектор могут располагать на гидростенде с ориентацией оси патрубка 3 для присоединения к газопроводу вверх с возможным отклонением от вертикали на угол, не превышающий 45°.

Герметично устанавливают заглушки 9 на фланцах 4 для соединения коллектора подвода или отвода газа с камерой входа или выхода газа аппарата и заглушку 10 на открытом торце патрубка 3 для присоединения коллектора подвода или отвода газа к газопроводу. Заглушки 9 на фланцах 4 для соединения коллектора подвода или отвода газа с камерой входа или выхода газа аппарата выполняют преимущественно с отверстиями 11, совпадающими по размеру, расположению и по количеству с равномерно рассредоточенными по окружности отверстиями 5 в соответствующих фланцах 4 корпуса 1 коллектора подвода или отвода газа. Заглушку 10 на открытом торце патрубка 3 для присоединения коллектора подвода или отвода газа к газопроводу крепят с натяжением к корпусу коллектора посредством подвесной опоры 8, причем патрубок 12 для выпуска воздуха может быть смонтирован на заглушке 10.

Затем заполняют корпус 1 коллектора несжимаемой жидкостью, преимущественно водой, и плавно поднимают давление жидкости до величины, превышающей на 25-40% расчетное рабочее давление коллектора, выдерживают в течение не менее 10 мин. Снятие давления вначале производят до расчетной величины, после чего производят осмотр коллектора подвода или отвода газа, а затем снижают избыточное давление до 0.

Скорость подъема и снижения избыточного давления предпочтительно регулируют исходя из условия:

, где

, где

- максимальное давление при испытаниях, МПа;

- максимальное давление при испытаниях, МПа;

- расчетное давление, МПа;

- расчетное давление, МПа;

ΔР - перепад давления в секунду, МПа/с;

t - время повышения или снижения давления при испытаниях, с.

При проведении гидравлических испытаний давление измеряют по двум проверенным манометрам 13 и 14.

В качестве мер, исключающих замерзание жидкости, при температуре окружающего воздуха ниже 0°С, для заполнения корпуса 1 коллектора подвода или отвода газа можно использовать жидкость с добавками, понижающими температуру ее замерзания. Можно также использовать жидкость с добавками ингибиторов, предотвращающих коррозию металла коллектора подвода или отвода газа.

Заполнение корпуса 1 коллектора подвода или отвода газа несжимаемой жидкостью можно производить через патрубок 12, который соединен с манометром 13 гидростенда, установленным на заглушке 10 патрубка 3 для присоединения коллектора подвода или отвода газа к газопроводу. Заполнение корпуса 1 коллектора подвода или отвода газа несжимаемой жидкостью можно также производить через патрубок, который установлен на заглушке 9, перекрывающей один из фланцев 4, предназначенных для соединения коллектора подвода или отвода газа с камерой входа или выхода газа аппарата.

Второй манометр 14 можно присоединить к патрубку, предназначенному для выпуска воздуха при заполнении коллектора подвода или отвода газа несжимаемой жидкостью.

После снижения избыточного давления до нуля производят визуальный и инструментальный контроль корпуса 1 коллектора подвода или отвода газа, сливают жидкость, производят осушение корпуса коллектора подвода или отвода газа, документально фиксируют результаты испытаний и составляют заключение по ним.

Изобретение относится к энергетическому машиностроению и может быть использовано, в частности, при проведении гидравлических испытаний коллекторов подвода или отвода газа аппаратов воздушного охлаждения газа. Способ предусматривает размещение на гидростенде изготовленного коллектора, герметичную установку заглушек на фланцах для соединения коллектора подвода или отвода газа с камерами входа или выхода газа аппарата и на открытом торце патрубка для присоединения коллектора подвода или отвода газа к газопроводу, заполнение корпуса коллектора подвода или отвода газа несжимаемой жидкостью, плавный подъем давления, выдержку, ступенчатое снятие давления, визуальный и инструментальный контроль, слив жидкости, осушение коллектора подвода или отвода газа. Технический результат заключается в упрощении способа гидравлических испытаний, снижении трудозатрат и повышении достоверности получаемых результатов испытаний. 9 з.п. ф-лы, 5 ил.

Рг мах - максимальное давление при испытаниях, МПа;

Pрасч - расчетное давление, МПа;

ΔР - перепад давления в секунду, МПа/с;

t - время повышения или снижения давления при испытаниях, с.

| Основы расчета и проектирования теплообменников воздушного охлаждения | |||

| Под ред | |||

| В.Б.Кунтыша, А.Н | |||

| Бессонного | |||

| - СПб.: Недра, 1996, с.423 | |||

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 2000 |

|

RU2194965C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ТРУБ НА ГЕРМЕТИЧНОСТЬ | 2001 |

|

RU2182700C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ ПОЛЫХ ИЗДЕЛИЙ ТИПА ТРУБ | 0 |

|

SU309263A1 |

| Устройство для гидравлического испытания труб | 1977 |

|

SU641292A1 |

| Устройство для гидравлического испытания труб | 1986 |

|

SU1370470A1 |

| US 4858464 A, 22.08.1989 | |||

| US 3460376 A, 12.08.1969. | |||

Авторы

Даты

2005-12-27—Публикация

2004-03-26—Подача