Изобретение относится к оборудованию для утилизации высоковлажных отходов пищевых производств и предназначено для использования в перерабатывающих отраслях аграрно-промышленного комплекса.

Известен способ ввода суспензий в корма [Манеева Э.Ш., Куприянов А.В., Попов В.П., Касперович В.Л. Комплексное решение проблем производства высококачественного этилового спирта и утилизации послеспиртовой барды / Вестник ОГУ №2 2000 г.], который заключается в капсулировании водных суспензий спиртовой барды или дробины методом соэкструзии в оболочку из крахмалосодержащего сырья, полученную из побочных продуктов зерноперерабатывающих предприятий (зерновых примесей, отрубей, мучки).

Недостатком данного способа является то, что при капсулировании водных суспензий методом соэкструзии в оболочку из крахмалосодержащего сырья не происходит высушивание продукта и не обеспечивается длительный срок хранения, т.к. в процессе хранения оболочка размачивается и потребительские свойства теряются.

Техническим результатом способа является повышение сроков хранения продукта за счет того, что его влажность меньше критической, что обеспечивает его консервирование.

Известен экструдер [Кукта Г.М. Машины и оборудование для приготовления кормов. - М.: Агропромиздат, 1987. - С.98...102], содержащий цилиндрический шнековый корпус с матрицей и установленный внутри корпуса шнек, имеющий стержень и хотя бы одну винтовую лопасть.

Недостатком такого экструдера является невозможность экструдирования высоковлажных материалов, поскольку при влажности материала растительного происхождения 60...70% его вязкость настолько мала, что при взаимодействии с рабочими органами экструдера в материале не создается давление, достаточное для выпрессовывания полуфабриката.

Прототипом является экструдер [А.с. СССР №1500147, В 29 С 47/38 // B 29 L 23/00, Б.И. №29, 1989], предназначенный для непрерывной экструзии и выдувания тонких пленок из пластичного материала, содержащий цилиндрический шнековый корпус, оканчивающийся матрицей, установленный в корпусе шнек со стержнем и винтовой лопастью. В шнеке по всей его длине выполнена полость для подачи и отвода охлаждающей жидкости.

Недостатком данной конструкции является низкая производительность экструдера и, как следствие, высокая энергоемкость процесса при экструдировании высоковлажных материалов вследствие отсутствия возможности изменения влажности прессуемого материала непосредственно в экструдере.

Технический результат от использования экструдера - возможность экструдирования высоковлажных продуктов пищевой промышленности (с относительной влажностью до 70%).

Указанные технические результаты достигаются тем, что в способе ввода водной суспензии в корма с использованием экструдирования корм экструдируют через матрицу хотя бы с одной щелевой фильерой, а затем охлаждают и высушивают в потоке воздуха, пронизывающем слой продукта, причем суспензию предварительно разделяют на дисперсную фазу и дисперсную среду, дисперсную фазу вводят в корм до экструдирования, а дисперсную среду в процессе экструдирования; в экструдере, включающем цилиндрический шнековый корпус, оканчивающийся матрицей, и шнек со стержнем и хотя бы одной винтовой лопастью, внутри которого имеется полость, соединенная с каналами подвода и отвода жидкости в стержне шнека, выполнено хотя бы одно отверстие, соединяющее полость с внешней поверхность шнека, причем отверстие на поверхности стержня шнека заканчивается прорезью, ориентированной поперек оси шнека, и расположенной от отверстия в направлении, противоположном направлению вращения шнека; канал отвода жидкости может быть снабжен перепускным клапаном; отверстие, соединяющее полость с внешней поверхностью стержня шнека, может быть выполнено в сменной резьбовой пробке.

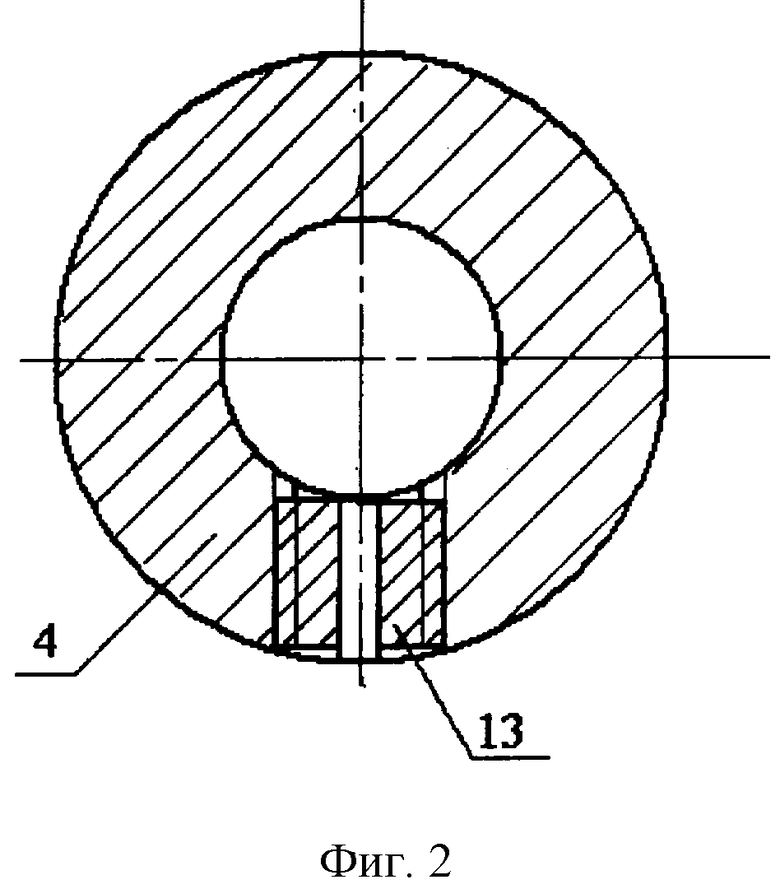

На фиг. 1 изображен экструдер предлагаемой конструкции. На фиг. 2 изображен поперечный разрез стержня шнека в месте расположения отверстия, заканчивающегося на внешней поверхности стержня шнека щелью. На фиг. 3 изображен поперечный разрез шнека в месте расположения отверстия, соединяющего полость с наружной поверхностью стержня шнека при выполнении его в сменной резьбовой пробке.

Экструдер содержит цилиндрический шнековый корпус 12 с загрузочной воронкой 2. Корпус заканчивается матрицей 3 для формования полуфабриката. Внутри корпуса расположен шнек 4 со стержнем и винтовой лопастью, который закреплен в подшипниковой опоре 5 и имеет полость. Полость герметизирует втулка 6, установленная в подшипниках 7. Во втулке выполнен подводящий канал 8 и отводящий канал 9. Стержень шнека имеет отверстия 10, соединяющие полость и наружную поверхность стержня шнека. Вращение шнека осуществляется от закрепленного на нем шкива 11. Втулка 6 соединена со стойкой для предотвращения ее проворачивания.

Отводящий канал 9 снабжен перепускным клапаном 12. Отверстия 10 выполнены в сменных резьбовых пробках 13. Отверстия 10 заканчиваются прорезью 14.

Изобретение осуществляется следующим образом.

В предварительно измельченный для повышения однородности смешения корм вводят дисперсную фазу водной суспензии, предварительно отделенную от дисперсной среды.

Отделение дисперсной среды, составляющей более 80% общей массы водной суспензии, производится декантацией (отстаиванием) дисперсной фазы при медленном движении в потоке с последующим отбором дисперсной среды из потока. После разделения дисперсная среда представляет собой жидкость, не содержащую твердых частиц. С другой стороны, образуется концентрированная дисперсная фаза, состоящая, в основном, из твердых частиц.

В предварительно измельченный для повышения однородности смешения корм вводят дисперсную фазу водной суспензии, предварительно отделенную от дисперсионной среды.

Затем корм увлажненный до оптимальной влажности, через загрузочную воронку 2 поступает в шнековый корпус 1 и транспортируется к матрице 3. За счет противодавления со стороны матрицы продукт уплотняется. Образуется вязкая «гайка» из экструдируемого продукта, взаимодействие которой со шнековым корпусом и шнеком позволяет создавать давление, достаточное для экструдирования продукта с требуемой производительностью. Через отверстия 10 в экструдируемый материал вводят дисперсную среду.

При дальнейшем движении по каналу шнека дисперсионная среда смешивается с кормом. При этом влажность корма может быть доведена до предельной, при которой происходит формообразование - 60...70%. Полуфабрикат экструдируется через матрицу 3 и приобретает форму, пригодную для дальнейшей обработки.

Расход дисперсионой среды связан с подачей корма в загрузочную воронку и обеспечивается давлением в полости, которое регулируется перепускным клапаном 12.

Если предполагается использование суспензий с дисперсионной средой различной вязкости, отверстия 10 изготавливают в резьбовых пробках 13. Это позволяет использовать различные диаметры отверстий 10, регулируя тем самым расход дисперсионной среды изменением сопротивления отверстия.

Щель 14 между поверхностью стержня шнека и отверстием 10 предотвращает забивание отверстий перерабатываемым материалом и обеспечивает свободный доступ дисперсионной среды к перерабатываемому материалу, увеличивая площадь контакта дисперсионной среды с материалом. Расположение щели 14 относительно отверстия 10 в направлении, противоположном направлению вращения, предотвращает забивание экструдируемым материалом отверстий в месте их соединения со щелью, поскольку выходное сечение отверстия защищено стенкой щели.

Такой способ ввода водной суспензии в корм позволяет довести влажность полуфабриката до предельной, при которой происходит формообразование, без снижения производительности экструдера. Щелевая фильера позволяет получить продукт с большой площадью поверхности относительно его объема. Такая форма увеличивает площадь испарения, что ускоряет удаление влаги. Затем экструдат высушивается потоком воздуха в помещении до равновесной влажности 10...12%.

Таким образом, ввод дисперсной фазы водной эмульсии в корм до экструдирования, а дисперсной среды в процессе экструдирования повысить влажность полуфабриката, направляемого на сушку, и, как следствие, увеличить количество вводимой в корм водной суспензии.

Совместное использование получения высоковлажных полуфабрикатов, отформованных через щелевую фильеру, и сушки воздухом позволяет сохранить в продукте питательные вещества и витамины и увеличить срок хранения продукта.

Уменьшения нежелательного разложения входящих в продукт химических соединений (например, витаминов) при нагреве в экструдере можно добиться уменьшением времени воздействия температуры, продувая через слой продукта охлаждающий воздух с температурой окружающей среды.

Интенсификации процесса сушки можно добиться, продувая через слой продукта нагретый воздух. При этом воздух не может быть нагрет до температуры, при которой происходит разложение химических соединений.

Использование данного способа ввода водных суспензий в корма, по сравнению с прототипом, имеет следующие преимущества:

- увеличение количества вводимой суспензии в корм;

- экструзия смеси через щелевую фильеру позволяет получить быстросохнущий продукт с большой площадью поверхности, что ускоряет удаление избыточной влаги без потери сухого вещества с последующим получением долго хранящегося продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР ВЫСОКОВЛАЖНЫХ ПРОДУКТОВ | 2003 |

|

RU2251365C2 |

| ЭКСТРУДЕР ДВОЙНОГО ЭКСТРУДИРОВАНИЯ | 2003 |

|

RU2261031C2 |

| СПОСОБ УТИЛИЗАЦИИ ВЫСОКОВЛАЖНЫХ ПИЩЕВЫХ ОТХОДОВ | 2005 |

|

RU2292731C2 |

| СПОСОБ УТИЛИЗАЦИИ ВЫСОКОВЛАЖНЫХ ПИЩЕВЫХ ОТХОДОВ | 2003 |

|

RU2248720C2 |

| МАТРИЦА ЭКСТРУДЕРА | 2007 |

|

RU2366349C1 |

| СПОСОБ ПРОИЗВОДСТВА МОДИФИЦИРОВАННОЙ ПИЩЕВОЙ ДОБАВКИ НА ОСНОВЕ КЛЕЙКОВИНЫ | 2013 |

|

RU2544913C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОЛИЗАТА ИЗ КРАХМАЛОСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264473C1 |

| СПОСОБ УТИЛИЗАЦИИ ВЫСОКОВЛАЖНЫХ ПИЩЕВЫХ ОТХОДОВ | 2007 |

|

RU2341971C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРМОВ ПУТЕМ ЭКСТРУЗИИ БИОЛОГИЧЕСКИХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ, ЛИНИЯ ПРОИЗВОДСТВА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И КОРМ, ПОЛУЧАЕМЫЙ УКАЗАННЫМ СПОСОБОМ | 2017 |

|

RU2667161C1 |

| СПОСОБ УТИЛИЗАЦИИ ВЫСОКОВЛАЖНЫХ ПИЩЕВЫХ ОТХОДОВ | 2008 |

|

RU2361418C1 |

Изобретение относится к оборудованию для утилизации высоковлажных отходов пищевых производств и предназначено для его использования в перерабатывающих отраслях аграрно-промышленного комплекса. В способе корм экструдируют через матрицу хотя бы с одной щелевой фильерой. Затем охлаждают и высушивают в потоке воздуха, пронизывающем слой продукта. Суспензию предварительно разделяют на дисперсную фазу и дисперсную среду. Дисперсную фазу вводят в корм до экструдирования, а дисперсную среду в процессе экструдирования. Экструдер включает цилиндрический шнековый корпус, оканчивающийся матрицей, и шнек со стержнем и хотя бы одной винтовой лопастью. Внутри стержня имеется полость, соединенная с каналами подвода и отвода жидкости. В стержне шнека выполнено хотя бы одно отверстие, соединяющее полость с внешней поверхность шнека. Отверстие на поверхности стержня шнека заканчивается прорезью, ориентированной поперек оси шнека и расположенной от отверстия в направлении, противоположном направлению вращения шнека. Канал отвода жидкости может быть снабжен перепускным клапаном. Отверстие, соединяющее полость с внешней поверхностью стержня шнека, может быть выполнено в сменной резьбовой пробке. Использование изобретения позволит экструдировать высоковлажные корма. 2 н. и 2 з.п. ф-лы, 3 ил.

| МАНЕЕВА Э.Ш | |||

| и др | |||

| Комплексное решение проблем производства высококачественного этилового спирта и утилизация послеспиртовой барды | |||

| Вестник ОГУ, №2, 2000 г | |||

| Устройство для непрерывной экструзии и выдувания тонких пленок пластичного материала | 1985 |

|

SU1500147A3 |

Авторы

Даты

2005-12-27—Публикация

2003-07-25—Подача