Изобретение касается способа улучшения печатных свойств и покрываемости бумаги в связи с ее изготовлением. Прежде всего, целью способа является изготовление бумаги, которая после каландрирования, либо машинной отделки (МО), либо глазирования (ГЗ) имеет улучшенную гладкость и глянцевые качества, хорошо подходящие для печатания.

Изобретение также касается каландрированной и особенно глазированной бумаги и использования бумаги для глубокой печати, а кроме того, использования для офсетной печати. В особенности, способ обеспечивает получение бумаги, имеющей свойства, подходящие для глубокой печати, а также для офсетной печати.

Изобретение также касается композиции, подходящей для производства описываемой бумаги.

Термин "бумага", используемый в этой связи, означает бумагу и картон, которые изготавливают, используя волокно, образованное способами волокнообразования, при которых сохраняется лигнин. Примерами такого типа волокна являются древесная масса (ДМ), прессованная древесная масса (ПДМ), облагороженная древесная масса и термомеханическая пульпа (ТМП). Изобретение применимо также в процессах изготовления бумаги, в которых используется химически обработанное волокно.

Такие волокна включают в себя химико-термомеханическую пульпу (ХТМП), а также сульфатную и сульфитную целлюлозы. Волокно также можно обрабатывать только в мягких химических условиях для размягчения части лигнина типа НСПЦ-волокна (нейтральная сульфитная полуцеллюлоза) и т.п. Изобретение можно также выполнить, используя отходы волокна, включая очищенное от краски волокно (ОКВ). Изобретение можно использовать и с отбеленным, и с неотбеленным волокном.

Волокна указанного выше вида и их смеси, обычно содержащие большую долю лигнина, широко используются для отдельных сортов печатной бумаги. В качестве одного примера можно назвать журнальную бумагу.

Глазированная (ГЗ) журнальная бумага обычно содержит приблизительно 75% обогащенного лигнином волокна, типа отбеленной древесной массы. Неотбеленное сульфитное волокно или полуотбеленное сульфатное волокно используется в качестве упрочняющего волокна. Одна часть обогащенного лигнином волокна также может состоять из термомеханического облагороженного волокна, благодаря чему количество упрочняющего волокна может быть ниже. Эта бумага может содержать наполнитель в количестве 12-30%. Наполнитель способствует достижению хорошего качества гладкости и глянца глазированной бумаги. Наполнитель может состоять из каолина, кальцинированного каолина, алюминосиликатов, талька, карбоната кальция, как основанного на земле, так и осажденного (ОКК), и смеси вышеупомянутых материалов. Выгодный процесс производства бумаги согласно изобретению включает в себя использование наполнителя в количествах, составляющих предпочтительно свыше 5%, более предпочтительно свыше 10%, еще более предпочтительно свыше 15% и наиболее предпочтительно, свыше 20%.

Состав обычной газетной бумаги включает в себя волокнистую смесь, имеющую часть химической целлюлозы, составляющую приблизительно 10-20%, и остаток волокна состоит в основном из механической пульпы, типа древесной массы (ДМ), прессованной древесной массы (ПДМ), облагороженной древесной массы или термомеханической пульпы (ТМП), но также в качестве части состава используются очищенные от краски отходы бумаги (ОКОБ). Отходы бумаги заменяют часть механической пульпы.

Состав для легкой мелованной бумаги (ЛМБ) имеет более высокое процентное содержание упрочняющего волокна, до 50%, и остаток состоит из обогащенной лигнином термомеханической пульпы или древесной массы. Волокна, произведенные различными способами, легко отбелены, для обогащенного лигнином волокна используют известные сохраняющие лигнин способы, а для целлюлозы используют способы полуотбеливания. Использование наполнителя в изготовлении этого сорта бумаги не является общепринятым. Исключение также в этом случае представляет использование очищенной от краски волокнистой массы наряду с обычно неизбежным наполнителем, который оказывает свое собственное действие на качество бумаги.

Из SU 3112, кл. С 08 L 89/06, оп. 30.06.1927 известен способ получения каландрированной бумаги и картона, а также глазированной, изготовленной по меньшей мере частично из волокна, содержащего лигнин, в которое введены добавки.

Однако при помощи этого способа нельзя получить бумагу, которая подходит для глубокой печати.

Бумага, раскрытая в этой заявке, имеет по меньшей мере машинную отделку, предпочтительно, она глазирована, и наиболее предпочтительно, она подвергнута окончательной отделке с использованием современных способов каландрирования, включающих в себя формование основы, при которых производят бумагу, по качеству равную или превосходящую качество глазированной.

Высокое процентное содержание обогащенного лигнином волокна в бумаге снижает характеристики прочности бумаги. Эти проблемы обычно решаются путем добавления к бумаге на стадии ее изготовления, где волокна все еще образуют исходный материал, так называемого исходного крахмала, то есть крахмала, имеющего ненарушенную структуру цепочки, как правило, в количестве по меньшей мере 5 кг/т. Крахмал обычно имеет слегка измененные катионные, анионные или амфотерные электрохимические свойства, достигаемые благодаря включению соединений в ОН-группы в мономерной структуре крахмала, где эти соединения придают катионоактивные, анионоактивные или амфотерные свойства. Степень замещения (СЗ) может составлять от 0,01 до 1, обычно ниже 0,1, благодаря чему цепи крахмала остаются неразрушенными. Использование надлежащего исходного крахмала улучшает прочность бумаги, требуемую, например, при печати и нанесении покрытия на бумагу. С целью получения высокой прочности для рассматриваемой бумаги использование крахмала может составлять до 15 кг/т. Особенно бумагу, изготавливаемую для офсетной печати, делают с высоким процентным содержанием исходного крахмала для достижения требуемой прочности и подходящих свойств впитывания жидкости. Количество применяемого крахмала обычно составляет более 3 кг/т волокна.

Однако высокое процентное содержание крахмала в бумаге изменяет свойства бумаги и ограничивает ее применимость. Высокое процентное содержание крахмала возвращает бумаге твердость и жесткость, из-за чего снижается сжимаемость. Это оказывает неблагоприятное воздействие на обрабатываемость поверхности бумаги при каландрировании. Кроме того, бумага меньше подходит для глубокой печати, где предполагается хорошее качество печатания, помимо высокой гладкости, и определенная степень сжимаемости. Бумага, производимая для применения в офсетной печати, может обладать составом композиции волокон, подходящим также для использования в глубокой печати, но свойства, вытекающие из использования крахмала, не допускают использование бумаги для этой цели. При производстве бумаги, подходящей для глубокой печати, добавление исходного крахмала обычно составляет меньше 1,5 кг/т волокна.

Также известно использование сильно разбавленного катионоактивного крахмала в качестве защитного коллоида и удерживающего вспомогательного вещества для гидрофобных клеевых дисперсий (типа AKD). Однако данный способ не обеспечивает прочность и сжимаемость, и эти свойства являются характерными для бумаги, изготовленной способом по изобретению.

Проблемы, с которыми сталкиваются при изготовлении бумаги из волокон, имеющих высокое процентное содержание лигнина, и где изготовление обычно включает использование клеящего вещества на основе полисахарида, типа крахмала для внутреннего склеивания, в соответствии с изобретением устраняются посредством добавления к волоконной исходной массе, помимо полисахарида в качестве агента повышения гидрофобности, по меньшей мере диспергированного полимера, который содержит гидрофобные мономеры.

Новая композиция согласно изобретению, являющаяся применимой в изготовлении каландрированных и глазированных сортов бумаги как для офсетной, так и для глубокой печати, содержит указанный выше полисахарид и дисперсию полимеров.

Температура формирования пленки полимера составляет предпочтительно от -50°С до 200°С, более предпочтительно от -25°С до 100°С и наиболее предпочтительно от 0 до 80°С. Использование такого полимера, помимо полисахарида, или замена части полисахарида таким полимером приводит к снижению жесткости и улучшению свойств бумаги при каландрировании и, следовательно, к более высокой гладкости каландрированной бумаги, сохраняя при этом неизменными характеристики прочности бумаги. Это имеет общее положительное влияние на печатные свойства бумаги. Бумагу можно изготавливать так, чтобы удовлетворять требованиям к офсетной печати, а дополнительное улучшение эластичности делает ее подходящей также и для глубокой печати.

Химические соединения, применяемые в изготовлении дисперсии полимеров, включают в себя винилацетат, бутил- и/или 2-этилгексилакрилат, метилметакрилат, акрилнитрил, стирол, альфа-метилстирол и/или бутадиен. В изготовлении дисперсии также можно использовать способные к полимеризации анионоактивные и/или катионоактивные мономеры типа различных кислот, аминов и амидов. Примерами являются акриловая кислота, метакриловая кислота и акриловый амид.

Дисперсия полимеров предпочтительно состоит из сополимера акрилата, стиролакрилата или стиролбутадиена. Предпочтительно применяют дисперсию полимеров, в изготовлении которой используют стирол, бутадиен и/или акрилаты. Также можно применять дисперсию полимеров, в изготовлении которой используют по меньшей мере один мономер винила. Дисперсию полимеров предпочтительно изготавливают, используя технологию эмульсионной полимеризации, при которой полимеризация проводится в водном растворе. Технология производства описана, например, в справочнике "Эмульсионная полимеризация и эмульсионные полимеры" Питера А. Ловелла и Мухамеда С. Эль-Аассера (Peter A. Lovell and Mohamed S. El-Aasser, Emulsion Polymerisation and Emulsion Polymers, John Wiley and Sons, pp.37-58).

При изготовлении дисперсии полимеров в качестве стабилизирующего агента можно использовать крахмал, маннан, карбоксиметилцеллюлозу, поливинилацетат и/или эмульгаторы, предпочтительно в качестве стабилизирующего агента используется катионоактивный и/или оксидированный крахмал. Производство дисперсии полимеров с использованием крахмала в качестве стабилизирующего агента описано, например, в публикации WO 00/46264.

Дисперсию полимеров можно добавлять в соответствии с изобретением в количестве 0,5-20 кг/т волокна, рассчитанном для сухого материала дисперсии и всего сухого вещества волоконной смеси. Предпочтительное количество добавки составляет 0,5-10 кг/т волокна, а наиболее предпочтительное количество добавки составляет 0,5-5 кг/т волокна.

При применении изобретения, полисахаридом может быть катионоактивный, неионогенный и/или анионоактивный крахмал, маннан или карбоксиметилцеллюлоза (КМЦ), которые могут быть природными, амфотерными или катионоактивными, у которых степень замещения (СЗ) анионоактивных и/или катионоактивных групп в полисахаридной цепи составляет 0-2. Полисахаридом предпочтительно является катионоактивный крахмал, у которого степень замещения (СЗ) катионоактивных групп в цепи крахмала составляет 0-1, предпочтительно 0,01-0,4, более предпочтительно 0,01-0,2, еще более предпочтительно 0,01-0,1 и наиболее предпочтительно 0,01-0,05. Уровень вязкости полисахарида составляет свыше 5 мПа·с (5%, 60°С, Брукфилд (Brookfield)), предпочтительно свыше 100 мПа·с, более предпочтительно свыше 300 мПа·с и наиболее предпочтительно свыше 400 мПа·с. Наиболее предпочтительно полисахарид не подвергают разбавлению (вязкость свыше 400 мПа·с), и он имеет низкую катионоактивную степень замещения (СЗ 0,01-0,05). В процессе по изобретению полисахарид добавляют в количестве приблизительно 0,1-15 кг/т волокна, даже 0,1-20 кг/т, предпочтительно 0,5-6 кг/т, более предпочтительно 1,5-5 кг/т и наиболее предпочтительно 2-5 кг/т волокна.

Когда используют дисперсию полимеров, которую стабилизируют синтетическим полимером или ионными мономерами, предпочтительно использовать в качестве полисахарида катионоактивный крахмал, у которого степень замещения катионоактивных групп составляет 0-2, предпочтительно 0,02-1, более предпочтительно 0,03-0,7, еще более предпочтительно 0,05-0,5 и наиболее предпочтительно 0,1-0,4. Уровень вязкости полисахарида составляет предпочтительно свыше 5 мПа·с (5%, 60°С, Брукфилд), более предпочтительно 50-2000 мПа·с и наиболее предпочтительно 100-500 мПа·с. Наиболее предпочтительным полисахаридом в этом варианте осуществления является частично разбавленный (вязкость 100-500 мПа·с) крахмал, маннан или карбоксиметилцеллюлоза (КМЦ), имеющие относительно высокую катионоактивную степень замещения (СЗ 0,1-0,4), особенно крахмал. При использовании изобретения количества добавок для этого полисахарида находятся в пределах диапазона от 0,1 до 4 кг/т волокна, предпочтительно 0,1-3 кг/т волокна.

Также следует отметить, что при применении изобретения на практике диапазоны добавок для полисахаридов, имеющие следующие степени замещения, представляют собой:

Также выгодно использовать два или более различных полисахаридов, посредством чего участие добавок сведено к выполнению указанных выше значений.

Дисперсию полимеров и полисахарид можно добавлять по отдельности, но предпочтительно по меньшей мере часть полисахарида добавлять в бумагоделательную машину одновременно с дисперсией гидрофобного полимера в виде смеси или порознь. Использование отделочной смеси является наиболее предпочтительным.

Количество полисахарида также можно разделить на отдельные части, благодаря чему одна часть добавляется вместе с дисперсией полимеров или в присадке с дисперсией полимеров. Добавление дисперсии полимеров и полисахарида вместе гарантирует, что они будут хорошо смешаны и, следовательно, бумага будет изготовлена с однородными свойствами. Одновременное добавление улучшает также действие дисперсии полимеров, благодаря чему также улучшается гладкость бумаги.

При практическом применении изобретения можно улучшить гидрофобные свойства бумаги посредством добавления к волокнистому исходному материалу в дополнение к дисперсии полимеров некоторого другого гидрофобного агента. Добавление предпочтительно проводится одновременно, то есть с того же момента добавления, или как отделочная композиция. В качестве таких гидрофобных агентов можно использовать, например, ASA (термопластичный сополимер акрилонитрила, стирола и акриловых эфиров), AKD или канифольную проклейку.

Изобретение будет раскрыто более подробно посредством следующих примеров.

Пример 1

Была изготовлена бумага (50 г/м2) с использованием 100% отбеленной пероксидом термомеханической пульпы (ТМП), имеющей степень высушивания 70°SR. К волокнистому исходному материалу в качестве наполнителя дополнительно добавили анионоактивный карбонат кальция в количестве 10% от общей волокнистой смеси. В волокнистую смесь добавляли катионоактивный крахмал в каждый контрольный момент времени в количестве 0,2%, причем крахмал имел катионоактивную степень замещения (СЗ) 0,2. В контрольные моменты времени 1, 2, 5 и 6 волокнистую суспензию дополнительно смешивали с исходным крахмалом в количествах 0,2 или 0,4% от волокнистой смеси, крахмал имел катионоактивную степень замещения 0,032. Используемым вспомогательным средством удерживания были Percol 162 и Hydrocol О в количествах 0,02% и 0,17% соответственно. Используемая дисперсия полимеров представляла собой сополимер стирол-акрилнитрил-бутилакрилата, который в качестве стабилизирующего агента дисперсии содержал катионоактивный крахмал в количестве 20% от сухого материала дисперсии, крахмал которой имел степень замещения 0,2 относительно катионоактивных групп. Дисперсию полимеров добавляли одновременно с крахмалом в виде смеси. Процентные содержания каждого из добавляемых химикатов рассчитывали, как сухой материал от общего сухого материала волокнистой смеси. Бумагу подвергали машинной обработке (МО) посредством каландрирования.

Результаты испытаний показывают, что при использовании дисперсии полимеров можно изготовить более эластичную бумагу, причем эта бумага все еще обладает аналогичной улучшенной прочностью, которой можно достичь посредством использования крахмала. Особенно при использовании смеси крахмала и дисперсии полимеров достигаются самая низкая жесткость бумаги, которая удобна для глубокой печати, и самая высокая прочность внутреннего сцепления, удобная для офсетной печати. Использование дисперсии полимеров также оказывает положительное влияние на пористость бумаги. Более плотная бумага предотвращает проникновение красящего вещества покрытия в состав бумаги, что улучшает свойства нанесения покрытия бумаги.

Соответствующие выводы могут быть показаны также на основании следующего примера 2, в котором дисперсия полимеров, отличающаяся от предыдущего примера, стабилизирована синтетическим полимером. На основании результатов испытаний можно отметить, что, когда используется дисперсия полимеров, пористость и шероховатость, так же как жесткость каландрированной бумаги, становятся более низкими. Использование дисперсии полимеров также оказывает положительное влияние на внутреннее сцепление и предел прочности на разрыв бумаги.

Пример 2

Была изготовлена бумага (50 г/м2) с использованием 100% отбеленной пероксидом термомеханической пульпы (ТМП), имеющей степень высушивания 70°SR. Волокнистый исходный материал дополнительно смешали с исходным крахмалом в количестве 0,2% или 0,4%, причем крахмал имел катионоактивную степень замещения (СЗ) 0,20, и со вспомогательным средством удерживания Percol 162 и Hydrocol О в количествах 0,02% и 0,17% соответственно. В качестве дисперсии полимеров использовался сополимер стирол-акрилнитрил-бутилакрилат-триметиламмоний-пропил-метакрил-амидхлорида, включающий в себя синтетический этоксилат жирного спирта в качестве стабилизирующего агента. Дисперсию полимеров добавляли в качестве смеси вместе с катионоактивным исходным крахмалом. Бумага была обработана до соответствия машинной обработке (МО) посредством каландрирования.

Пример 3

Была изготовлена бумага (60 г/м2) с использованием 70% термомеханической пульпы (ТМП), которая была отбелена дитионитом, и 30% сосновой крафт-целлюлозы, имеющей степень высушивания 70°SR. К составу бумаги в качестве наполнителя дополнительно добавили анионоактивный каолин в количестве 30% от общего волокнистого состава, исходный крахмал, имеющий катионоактивную степень замещения СЗ 0,035 (Raisamyl 135), в количестве 0,5% и Percol 162 как вспомогательное средство удерживания в количестве 0,02%. В качестве дисперсии полимеров использовали сополимер стирол-акрилнитрил-бутилакрилата, который в качестве стабилизирующего агента содержал катионоактивный крахмал в количестве 35% от общего сухого материала дисперсии, где крахмал был замещен до степени замещения 0,2 катионоактивными группами. Добавляемые количества каждого из химикатов рассчитывали как сухой материал от общего сухого материала волокнистой смеси. Для бумаги выполняли обработку глазирования (ГЗ) и измеряли величины пористости, гладкости и поверхностной прочности, благодаря чему были получены следующие значения.

Результаты показывают, что дисперсия полимеров существенно улучшает пористость и гладкость каландрированной бумаги, и эти свойства выгодны для глубокой печати.

Использование большого количества исходного крахмала (10 кг/т) в этом примере было предназначено для придания бумаге по возможности высокой прочности внутреннего сцепления, которая может быть достигнута с помощью исходного крахмала. Добавление дисперсии полимеров еще больше улучшило значение прочности внутреннего сцепления, и это означает, что все еще может быть достигнут предыдущий уровень прочности, несмотря на более низкое количество исходного крахмала, когда помимо крахмала к волокнистому исходному материалу добавлена дисперсия полимеров. Благодаря этому изготовленная бумага также подходит для глубокой печати.

Пример 4

Была изготовлена бумага (40 г/м2) с использованием 100% отбеленной пероксидом термомеханической пульпы (ТМП). Кроме того, в качестве наполнителя использовали анионоактивный карбонат кальция в количестве 10% от общей волокнистой смеси, исходный крахмал, имеющий катионоактивную степень замещения СЗ 0,35, в количестве 0,05, а также Percol 162 и Hydrocol О в качестве вспомогательного средства удерживания в количествах 0,04% и 0,15% соответственно. Дисперсией полимеров был сополимер стирол-акрилнитрил-бутилакрилата, содержащий катионоактивный крахмал в качестве стабилизирующего агента дисперсии, в количестве 35% от сухого материала дисперсии, где крахмал имел степень замещения 0,2 относительно катионоактивных групп. Количества каждого из добавленных химикатов рассчитывали относительно сухого материала на основании общего сухого материала волокнистой смеси. Для бумаги была выполнена машинная отделка (МО) посредством каландрирования. Испытания печатания проводились с использованием аппаратуры Prüfbau-laboratory.

Результаты в таблице показывают, что, когда, помимо крахмала, добавлена дисперсия полимеров, качество печатания некоторого уровня плотности достижимо при использовании меньшего количества красящего вещества и, соответственно, некоторое количество красящего вещества производит лучшее качество печатания, чем то, которое достигается при использовании каландрированной бумаги, изготовленной без добавления дисперсии полимеров. Когда использовалась дисперсия полимеров, бумага, кроме того, обладала более высокими величинами предела прочности на разрыв, что также является выгодным для каландрированной бумаги, используемой для печати.

Глянец печатной поверхности

Глянец бумаги всегда выше, когда во внутреннем проклеивании используется дисперсия полимеров, чем можно достичь при использовании во внутреннем проклеивании только крахмала.

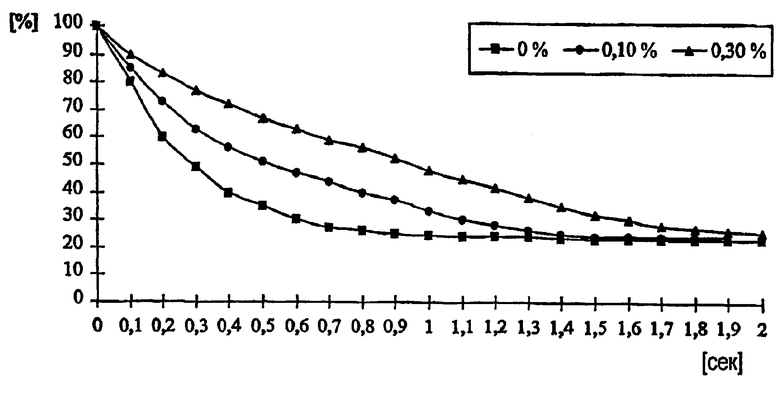

Прилагаемый графический чертеж иллюстрирует зависимость впитывания воды от времени в каландрированных бумагах, изготовленных согласно примеру 4. Измерения проводили с использованием устройства ДИВ (динамического измерения впитывания). Можно сделать вывод, что дисперсия полимеров снижает скорость впитывания воды, и это является выгодным как для печати, так и для нанесения покрытия на каландрированную бумагу. Выгодное значение этого свойства бумаги для процесса печатания было описано в журнале IPW, №5/99, стр.72-74, "Будущие требования к печатной бумаге" (Future Demands on Printing Paper).

Соответствующая изобретению бумага, изготовленная с использованием полисахарида, имеющего степень замещения относительно химических соединений с электрическим зарядом в диапазоне 0,01-1,2, и дополнительно указанной выше дисперсии полимеров, которая содержит гидрофобные мономеры, при испытании показала себя особенно подходящей для применения в глубокой печати. При реализации изобретения оказалось возможным увеличить содержание полисахарида в бумаге, подходящей для глубокой печати, без отрицательного воздействия на качество бумаги, типа сжимаемости, требуемой для бумаги, подходящей для глубокой печати. Бумага оказалась пригодной для глубокой печати, даже когда содержание полисахарида было свыше 1,5 кг/т волокна, предпочтительно свыше 2 кг/т, более предпочтительно свыше 2,5 кг/т, еще более предпочтительно свыше 3 кг/т, еще более предпочтительно свыше 3,5 кг/т, еще более предпочтительно свыше 4 кг/т, наиболее предпочтительно свыше 5 кг/т и даже свыше 8 кг/т волокна.

Используемая для глубокой печати бумага обычно должна иметь содержание полисахарида в диапазоне от 0,1 до 20 кг/т волокна, предпочтительно 0,5-10 кг/т волокна и наиболее предпочтительно 1-5 кг/т волокна. В некоторых применениях предпочтительно использовать по меньшей мере 3,7 кг/т волокна.

Степень замещения полисахаридов относительно химических соединений с электрическим зарядом имеет отношение к количеству использования в пределах следующих диапазонов:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2000 |

|

RU2247183C2 |

| ПРОИЗВОДСТВО БУМАГИ ИЛИ КАРТОНА | 2008 |

|

RU2431710C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ИЛИ КАРТОНА | 2000 |

|

RU2247184C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2000 |

|

RU2246566C2 |

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2258727C2 |

| СПОСОБ ШЛИХТОВАНИЯ БУМАГИ | 2001 |

|

RU2245408C2 |

| ПРОИЗВОДСТВО БУМАГИ С НАПОЛНИТЕЛЕМ | 2008 |

|

RU2431709C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНО-АССОЦИАТИВНОГО ПОЛИМЕРА | 2000 |

|

RU2263683C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛЕИВАЮЩЕЙ ДИСПЕРСИИ, ПРОКЛЕИВАЮЩАЯ ДИСПЕРСИЯ И СПОСОБ ПРОКЛЕЙКИ БУМАГИ | 1997 |

|

RU2150542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2000 |

|

RU2247185C2 |

Изобретение касается способа улучшения печатных свойств и покрываемости каландрированной бумаги и картона. Способ предлагает при изготовлении бумаги и картона добавление к волоконному исходному материалу полисахарида и дополнительно, в качестве гидрофобного агента, по меньшей мере диспергированного полимера, который содержит гидрофобные мономеры. В качестве полисахарида добавляют катионоактивный, неионогенный и/или анионоактивный крахмал. В изготовлении дисперсии полимеров используют стирол, бутадиен, винилацетат, акрилонитрил и/или акрилы, предпочтительно стирол, бутадиен и/или акрилаты. Дисперсию полимеров получают эмульсионной полимеризацией. Смесь для добавления к исходному волокнистому материалу при изготовлении бумаги содержит полисахарид и в качестве гидрофобного агента по меньшей мере дисперсию полимера, который включает гидрофобные мономеры. Техническим результатом является улучшение печатных свойств бумаги и картона. 3 н. и 25 з.п. ф-лы, 1 ил., 5 табл.

| Способ изготовления масс из растительных и животных волокнистых материалов | 1924 |

|

SU3112A1 |

| US 5498648 A, 12.03.1996.WO 9631650 A1, 10.10.1996.WO 9708384 A1, 06.03.1997.WO 9942490 A1, 26.08.1999. | |||

Авторы

Даты

2005-12-27—Публикация

2001-01-11—Подача