Изобретение относится к способу производства бумаги с наполнителем или картона. В соответствии с желанием бумагу или картон изготавливают из бумажной массы, содержащей древесную массу и наполнитель. В особенности изобретение включает способы изготовления сортов бумаги с высоким содержанием древесной массы, такие как суперкаландрированная бумага (SC-бумага) или бумага с покрытием для глубокой печати (напр. LWS). Кроме того, изобретение является также подходящим для изготовления бумаги или картона, содержащего макулатурную массу. Способ обеспечивает улучшенное удерживание золы относительно полного удерживания.

Хорошо известно, чтобы произвести бумагу способом, который включает флокуляцию целлюлозного разбавленного сырья путем добавления полимерной удерживающей добавки и затем спуск флокулированной суспензии через движущийся экран (часто называемый сеткой бумагоизготовительной машины) и затем формирование влажного листа, который потом высушивается. Некоторые полимеры имеют тенденцию генерировать довольно грубые скопления и, хотя удерживание и обезвоживание могут быть хорошими, к сожалению, фактура и степень высыхания получающегося листа может ухудшиться. Часто трудно получить оптимальный баланс между удерживанием, обезвоживанием, высыханием и фактурой добавлением единственной полимерной удерживающей добавки, и поэтому распространена практика, добавлять два отдельных материала один за другим или в некоторых случаях одновременно.

Сорт бумаги с древесным наполнителем, такой как SC-бумага или бумага с покрытием для глубокой печати часто делается, используя растворимую двойную систему удерживания полимера. Применяется использование двух растворимых в воде полимеров, которые смешаны вместе в виде водных растворов перед их добавлением к разбавленной смеси. В целом один из полимеров должен иметь более высокую молекулярную массу, чем другой. Оба полимера обычно должны быть линейными и растворимыми в воде настолько, насколько разумно возможно. Обычно низкомолекулярный полимерный компонент должен иметь высокую плотность заряда катиона, такой как у коагулянтов полиамина, полиэтиленимина, или полиDАDМАС (полимеры диаллилдиметиламмоний хлорида). В отличие от более низкомолекулярных полимеров, более высокомолекулярный полимерный компонент имеет тенденцию иметь относительно низкую плотность заряда катиона. Обычно такие более высокомолекулярные полимеры могут быть катионоактивными полимерами, основанными на акриламиде или например поливиниламинах. Смесь катионоактивных полимеров обычно упоминается как система удерживания кат/кат.

В общей области производства бумаги и картона, как известно, используются другие системы удерживания. Системы удерживания с микрогранулами, использующие содержащий оксид кремния материал, как находили, были очень эффективны в улучшении удерживания и обезвоживания. ЕР-А-235,893 описывает способ, в котором существенно линейный катионоактивный полимер применен к бумажной массе до стадии расщепления, чтобы вызвать флокуляцию, передавая флоккулировавшую смесь через по крайней мере одну стадию расщепления, и затем рефлокуляцию, введением бентонита. В дополнение к совершенно линейным катионоактивным полимерам, немного сшитым, например могут также использоваться разветвленные полимеры, как описано в ЕР-А-202780. Этот способ был успешно коммерциализирован химическими продуктами Ciba Specialty Chemicals под торговой маркой Hydrocol, так как это обеспечивает увеличенное удерживание, обезвоживание и формирование.

Примеры других систем микрогранул, используемых в промышленности бумажного производства, описаны в ЕР-А-0041056 и US 4385961 для коллоидного оксида кремния и в WO-A-9405596, и WO-A-9523021 относительно золя на основе оксида кремния, используемого в комбинации с катионоактивными полимерами акриламида. US 6358364, US 6361652 и US 6361653 каждый описывает использование боросиликатов в соединении с высокомолекулярными флокуляторами и/или крахмалом в этом смысле.

ЕР 0041056 раскрывает способ создания бумаги из водной смеси бумажной массы и связывающего вещества, включающего коллоидную кремниевую кислоту и катионоактивный крахмал, который добавляли к смеси для того, чтобы улучшить удерживание компонентов смеси, или добавляли к оборотным водам для того, чтобы уменьшить проблемы загрязнения или возвратить ценные вещества из оборотной воды.

WO 00/17451 изучает систему микрогранул для использования как удерживающей и обезвоживающей добавки для производства бумаги, включающей высокомолекулярный полимер флокулянт, кислотный коллоид и коагулянт или флокулянт средней молекулярной массы. Кислотный коллоид включает водный раствор водорастворимого полимера, все полимеры меламин-альдегида, предпочтительно меламин-формальдегидные полимеры.

В дополнение к неорганическому нерастворимому в воде материалу с микрогранулами, растворимые анионные разветвленные органические полимеры также известны в способах бумажного производства.

WO-A-9829604 описывает способ создания бумаги добавлением катионоактивной полимерной удерживающей добавки к целлюлозной суспензии, чтобы сформировать флокулы, механически разрушить скопления, и затем рефлокуляцию суспензии добавлением полимерной удерживающей добавки. Анионная полимерная удерживающая добавка является разветвленным полимером, имеющим реологическое колебание тангенса дельты при 0.005 Гц до выше 0.7 и/или имеющим коэффициент вязкости деионизированного SLV по крайней мере в три раза больше, чем коэффициент вязкости солевого раствора SLV соответствующего полимера, сделанного в отсутствие агента разветвления. В этом способе анионоактивный разветвленный полимер всегда добавляется после флокуляции с катионоактивной добавкой удерживания и механическим разрушением таким образом сформированных хлопьев. Способ обеспечивает существенные усовершенствования удерживания, обезвоживания и формирования в сравнении с более ранним предшествующим уровнем техники. Подчеркнуто на странице 8, что количество агента разветвления не должно быть слишком высоким, поскольку желательные усовершенствования и в осушивании и в удерживании не будут достигнуты. Однако нет ничего, что указало бы улучшенное удерживание пепла относительно полного удерживания.

US 6616806 показывает три составляющих способа создания бумаги, добавление существенно водорастворимого полимера, выбранного из полисахарида или синтетического полимера с внутренней вязкостью как минимум 4 дл/г, и потом рефлокуляцию последующим дополнением рефлокуляционной системы. Рефлокуляционная система содержит содержащий оксид кремния материал и существенно водорастворимый полимер. Водорастворимый полимер, добавленный перед рефлокуляционной системой, является водорастворимым разветвленным полимером, который имеет внутреннюю вязкость выше 4 дл/г и показывает величину реологического колебания тангенса дельта около 0.005 Гц до выше 0.7. Обезвоживание является увеличенным без любого существенного ухудшения формирования по сравнению с другими известными способами предшествующего уровня техники.

US 6395134 описывает способ создания бумаги, используя три составляющие системы, в которой целлюлозная суспензия флокулирует, используя водорастворимый катионоактивный полимер, содержащий оксид кремния материал и анионоактивный разветвленный водорастворимый полимер, сформированный из этиленовых ненасыщенных мономеров, имеющих внутреннюю вязкость выше 4 дл/г и показывающих величину реологического колебания тангенса дельты около 0.005 Гц до выше 0.7. Способ предусматривает более быстрое обезвоживание и лучшее формирование, чем разветвленный анионный полимер в отсутствие коллоидного оксида кремния. US 6391156 описывает аналогичный способ, в котором в частности бентонит используется как содержащий оксид кремния материал. Этот способ также обеспечивает более быстрое обезвоживание и лучшее формирование, чем способы, в которых катионоактивный полимер и разветвленный анионоактивный полимер используются в отсутствие бентонита.

US 6451902 раскрывает способ для изготовления бумаги, применяя водорастворимый синтетический катионоактивный полимер к целлюлозной суспензии, в частности в потоке разведенной массы, для того чтобы ее флокулировать, сопровождая механическим расщеплением. После центрискрин добавляют водорастворимый анионный полимер и целлюлозный материал, чтобы рефлокулировать целлюлозную суспензию. Соответственно водорастворимый анионоактивный полимер может быть линейным полимером. Способ значительно увеличивает величину обезвоживания по сравнению с катионоактивным полимером и бентонитом в отсутствие анионоактивного полимера.

Производители высоконаполненной бумаги с содержанием древесной массы сталкиваются с увеличенным экологическим, экономическим и качественным давлениями, которые означают, что многие целлюлозно-бумажные предприятия имеют тенденцию управлять закрытыми водными системами, снижением плотности бумаги, заменой первичного волокна переработанным волокном, так же как дополнительное увеличение содержания наполнителя в листе. Желание увеличить содержание наполнителя с целью сокращения относительного количества дорогого необходимого волокна и также для того, чтобы улучшить белизну, оптическую плотность и пригодность для печати бумаги, сформированной таким образом. Для того чтобы увеличить уровень золы в листе бумаги, разбавленная смесь должна быть приспособлена к более высоким нагрузкам золы. Нужно отметить, что более высокие нагрузки золы приводят к более низкому общему удерживанию, в случае которого консистенция разбавленной смеси должна быть увеличена, чтобы компенсировать этот эффект. В свою очередь, консистенции высоко разбавленной смеси, объединенные с низким удерживанием, часто отрицательно воздействуют на формирование листа, чистоту системы, способность поддаваться обработке и свойства листа, такие как пыление и прочность.

Кроме того, увеличение коллоидного и мелкозернистого материала в бумагоизготовительной машине имеет тенденцию отрицательно воздействовать на производительность флокуляционных систем, необходимых для того, чтобы сохранить наполнитель, волокно и другие добавки бумажного производства. Считается, что эти трудности возникают из-за относительно высокой площади поверхности мелкозернистых частиц и коллоидного материала, вызывающего большее потребление и уменьшенную эффективность обычных химических препаратов удерживания.

Кроме того, такие системы, особенно закрытые системы, где осушенная оборотная вода переработана, проводимость имеет тенденцию увеличиваться из-за повышения электролита. Увеличенная проводимость также имеет тенденцию усиливать трудности в эффективности химических препаратов удерживания в результате неэффективной флокуляции. Кроме того, высокая проводимость ослабляет различные другие добавки бумажного производства, такие как добавки размера и прочности.

Очень концентрированные коллоидные дисперсионные системы имеют тенденцию быть дестабилизированными под высокими условиями расщепления, которые существуют в формирующих секциях современных бумагоизготовительных машин и в результате могут осаждаться, чтобы сформировать осадки. Дальнейшим неудобством наращивания высоких уровней шлама является то, что это может привести к нежелательному микробиологическому росту и наращиванию слизи. Типичные осадки получаются из коллоидной и мелкозернистой смолы и липкого материала, фрагментов волокна или биологического материала. Это может также неблагоприятно затронуть эффективность способа бумажного производства, не в последнюю очередь из-за потенциала для плохих печатных свойств бумаги, недостатков и ломкости бумаги, приводящих к потере спецификации бумажного продукта, которая может быть повторно установлена только закрытием бумагоизготовительной машины и очисткой. Все эти неудобства могут неблагоприятно затронуть рентабельность бумагоизготовительной машины.

Поэтому было бы желательно сохранить и/или удалить так же много мелкозернистого и коллоидного материала в форме наполнителя, как это возможно во время способа удерживания. Кроме того, это должно быть достигнуто на заданном первоначальном уровне удерживания, который определен потребностями способа и качества бумаги.

Согласно настоящему изобретению мы предусматриваем способ создания бумаги или картона с улучшенным удерживанием золы относительно полного удерживания, содержащего шаги обеспечения густой смеси целлюлозной суспензии, которая содержит наполнитель, разбавляющий густую массу суспензии, чтобы сформировать разбавленную смесь суспензии, в которой наполнитель присутствует в разбавленной смеси суспензии в количестве как минимум 10 мас.% в пересчете на сухую массу разбавленной смеси суспензии, флокуляцию густой смеси суспензии и/или разбавленной смеси, используя полимерную систему удерживания/обезвоживания,

обезвоживание разбавленной смеси суспензии на сетке, чтобы сформировать лист, и затем сушка листа,

в котором полимерная система удерживания/обезвоживания содержит:

i) водорастворимый разветвленный анионоактивный полимер и

ii) водорастворимый катионоактивный или амфотерный полимер,

где разветвленный анионоактивный полимер присутствует в густой смеси или в разбавленной смеси суспензии до добавления катионоактивного или амфотерного полимера.

Настоящий способ обеспечивает средство для включения предпочтительно больше наполнителя в лист бумаги. Таким образом, удерживание золы, соответственно удаление мелкозернистого и коллоидного материала увеличено относительно полного удерживания, относительный уровень удерживания волокна будет иметь тенденцию к уменьшению. Это имеет выгоду, разрешающую листам бумаги содержать более высокий уровень наполнителя и уменьшенный уровень волокна. Это вызывает существенные коммерческие и качественные преимущества, так как волокно часто более дорогое, чем наполнитель, и улучшаются белизна, оптические свойства и пригодность для печати бумаги. Кроме того, не задеваются тиражеустойчивость машины и качество бумаги из-за чистоты системы и консистенции пульпораспределителя. Настоящий способ особенно полезен для создания сорта бумаги, содержащей древесный наполнитель, такого как бумаги для глубокой печати, например суперкаландрированная бумага (SC-бумага), и облегченные мелованные бумаги (LWC).

Описание мелкозернистого и коллоидного материала может быть найдено в Tappi Method Т 261 pm-80 "Fines Fraction of Paper Stock by Wet Screening". В этом Tappi method понятие "мелкозернистые частицы" описаны как часть образца бумажной массы, который будет проходить через 200 дырочное сито (или его номинальный эквивалент размера диаметра отверстия 76 микронов), как используется для испытания стандартного удерживания с устройством "Britt Jar".

В настоящем изобретении мы определяем удаление 0.8 к 10 микрон диапазон длин хорды во время способа удерживания, полученного при сканирующей лазерной микроскопии, часто называемой FBRM. Мы находим хорошую корреляцию между удерживанием золы и удалением этой фракции.

Предпочтительно водорастворимый катионоактивный или амфотерный полимер является природным полимером или синтетическим полимером, у которого есть внутренняя вязкость как минимум 1.5 дл/г. Подходящие природные полимеры включают полисахариды, которые несут катионный заряд, обычно после модификации, или альтернативно являются амфотерными по свойству, они несут и катионные и анионные заряды. Типичные природные полимеры включают катионоактивный крахмал, амфотерный крахмал, хитин, хитозан и т.д. Предпочтительно, катионоактивный или амфотерный полимер является синтетическим. Более предпочтительно синтетический полимер сформирован из этиленового ненасыщенного катионоактивного мономера или смеси мономеров, включая как минимум один катионоактивный мономер, и, если амфотерный, как минимум один катионоактивный мономер и как минимум один анионоактивный мономер. Когда полимер является амфотерным, он предпочтителен, поскольку он несет больше катионоактивных групп, чем анионоактивных групп, так что амфотерный полимер является преобладающе катионоактивным. В целом катионоактивные полимеры являются предпочтительными. Особенно предпочтительные катионоактивные или амфотерные полимеры имеют внутреннюю вязкость как минимум 3 дл/г. Обычно внутренняя вязкость может быть как минимум 4 дл/г, и часто она может быть до 20 или 30 дл/г, но предпочтительно будет между 4 и 10 дл/г.

Внутренняя вязкость полимеров может быть определена приготовлением водного раствора полимера (0.5-1% м/м), относительно активного содержания полимера. 2 г этого 0.5-1% раствора полимера разводили до 100 мл в мерной колбе с 50 мл 2М раствора поваренной соли, который буферизирован до рН 7.0 (используя 1.56 г дигидрофосфата натрия и 32.26 г гидрофосфата динатрия на литр деионизированной воды), и все разведено до 100 мл деионизированной водой. Внутреннюю вязкость полимеров измеряли, используя вискозиметр с подвешенным уровнем Номер 1 при 25°С в 1М буферизованном солевом растворе. Величина внутренней вязкости определяется согласно этому способу, если иначе не заявлено.

Полимер может быть приготовлен полимеризацией растворимого в воде мономера или растворимой в воде смеси мономера. Растворенный в воде мы подразумеваем, что растворимый в воде мономер или растворимая в воде смесь мономера имеет растворимость в воде по крайней мере 5 г в 100 мл воды и 25°С. Полимер может быть приготовлен удобно любым подходящим способом полимеризации.

Предпочтительно растворимый в воде полимер является катионоактивным и сформирован из одного или более этиленовых ненасыщенных катионоактивных мономеров произвольно с одним или большим количеством неионогенных мономеров, упомянутых здесь. Катионоактивные мономеры включают диалкиламиноалкил (мет) акрилаты, диалкиламиноалкил (мет) акриламиды, включая их соли присоединения кислот и четвертичные аммониевые соли, диаллилдиметиламмоний хлорид. Предпочтительные катионоактивные мономеры включают метилхлоридные четвертичные аммониевые соли диметиламиноэтилакрилата и диметиламиноэтилметакрилата. Подходящие неионогенные мономеры включают ненасыщенные неионогенные мономеры, например акриламид, метакриламид, гидроксиэтилакрилат, N-винилпирролидон. Особенно предпочтительный полимер включает сополимер акриламида с метилхлоридными четвертичными аммониевыми солями диметиламиноэтилакрилата.

Когда полимер является амфотерным, его можно приготовить как минимум из одного катионоактивного мономера и как минимум одного анионоактивного мономера и необязательно как минимум одного неионогенного мономера. Катионоактивные мономеры и необязательно неионогенные мономеры установлены выше в отношении катионоактивных полимеров. Подходящие анионоактивные мономеры включают акриловую кислоту, метакриловую кислоту, малеиновую кислоту, кротоновую кислоту, итаконовую кислоту, винилсульфокислоту, аллилсульфокислоту, 2-акриламидо-2-метилпропансульфокислоту и их соли.

Полимеры могут быть линейными, поскольку они были приготовлены существенно в отсутствие агента разветвления или сшивания. Альтернативно полимеры могут быть разветвленными или сшитыми, например как в ЕР-А-202780.

По желанию полимер может быть приготовлен полимеризацией противоположной фазы эмульсии, произвольно сопровождаемой дегидратацией под уменьшенным давлением и температурой и часто называемой азеотропной дегидратацией, чтобы сформировать рассеивание частиц полимера в масле. Альтернативно полимер может быть предусмотрен в форме бусинок полимеризацией противоположной фазы суспензии, или как порошок полимеризацией водного раствора, сопровождаемой измельчением, высушиванием и затем размалыванием. Полимеры могут быть произведены как бусинки полимеризацией суспензии или как эмульсия вода-в-масле или дисперсия полимеризацией эмульсии вода-в-масле, например согласно способу, описанному в ЕР-А-150933, ЕР-А-102760 или ЕР-А-126528.

Особенно предпочтительно, что полимер является катионоактивным и сформированным по крайней мере из 10 мас.% катионоактивным мономером или мономерами. Еще более предпочтительные полимеры, включающие по крайней мере 20 или 30 мас.% катионоактивных мономерных единиц. Может быть желательным использовать катионоактивные полимеры, имеющие очень высокие степени катионности, например больше чем 50% до 80 или даже 100% катионоактивных мономерных единиц. Особенно предпочтительно, когда катионоактивный второй полимер флокулянт выбран из группы, состоящей из катионоактивных полиакриламидов, полимеров диалкилдиаллиламмоний хлорида, например диаллилдиметиламмоний хлорида, диалкиламиноалкил (мет) акрилатов (или их солей) и диалкиламиноалкил (мет) акриламидов (или их солей). Другие подходящие полимеры включают поливиниламины и модифицированные по Маниху полиакриламиды. Особенно предпочтительные полимеры включают между 20 и 60 мас.% диметиламиноэтилакрилата и/или метакрилата и между 40 и 80 мас.% акриламида.

Доза водорастворимого катионоактивного или амфотерного полимера должна быть эффективным количеством и должна обычно составлять по крайней мере 20 г и обычно по крайней мере 50 г на тонну сухой целлюлозной суспензии. Доза может быть до одного или двух килограмм на тонну, но обычно должна быть в пределах диапазона 100 или 150 г на тонну до 800 г на тонну. Обычно более эффективные результаты достигнуты, когда доза водорастворимого катионоактивного или амфотерного полимера составляет как минимум 200 г на тонну, обычно как минимум 250 г на тонну и часто как минимум 300 г на тонну.

Катионоактивный или амфотерный полимер может быть добавлен в густую смесь или в поток разбавленной смеси. Предпочтительно катионоактивный или амфотерный полимер добавляется в поток разбавленной смеси, например перед одной стадией из стадий механической деструкции, такой как смесительный насос или центрискрин. Предпочтительно полимер добавляется после как минимум одной из стадий механической деструкции.

Особенно эффективные результаты найдены, когда водорастворимый катионоактивный или амфотерный полимер используется в соединении с катионоактивным коагулянтом. Катионоактивный коагулянт может быть неорганическим материалом, таким как квасцы, полиалюмохлорид, тригидрат хлорида алюминия и алюмохлоргидрат. Тем не менее, предпочтительно, что катионоактивный коагулянт является органическим полимером.

Катионоактивный коагулянт является по желанию растворимым в воде полимером, который может, например, быть относительно низкомолекулярным полимером относительно высокой катионности. Например полимер может быть гомополимером любого подходящего этиленового ненасыщенного катионоактивного мономера, полимеризированного, чтобы обеспечить полимеру внутреннюю вязкость до 3 дл/г. Обычно внутренняя вязкость как правило будет как минимум 0.1 дл/г и часто в пределах диапазона от 0.2 или 0.5 дл/г до 1 или 2 дл/г. Гомополимеры хлорида диаллилдиметиламмония (DADMAC) являются предпочтительными. Другие катионоактивные коагулянты включают полиэтиленимин, полиаминэпихлоргидрин и полидициандиамид.

Низкомолекулярный высококатионный полимер может например быть дополнительным полимером, сформированным конденсацией аминов с другим подходящими ди- или трифункциональными разновидностями. Например, будет предпочтительным полимер, который может быть сформирован взаимодействием одного или более аминов, выбранных из диметиламина, триметиламина и этилендиамина и т.д. и эпигалогидрина, эпихлоргидрин является предпочтительным. Другие подходящие катионоактивные коагуляционные полимеры включают низкомолекулярные поливиниламины заряда высокой плотности. Поливиниламины могут быть приготовлены полимеризацией винилацетамида, чтобы сформировать поливинилацетамид с последующим гидролизом, приводящим к поливиниламинам. Вообще катионоактивные коагулянты показывают плотность заряда катиона как минимум 2 и обычно как минимум 3 мэкв/г и может быть до 4 или 5 мэкв/г или выше.

Особенно предпочтительно, что катионоактивный коагулянт является синтетическим полимером внутренней вязкости как минимум 1 или 2 дл/г, часто до 3 дл/г или еще выше и показывающий плотность заряда катиона больше чем 3 мэкв/г, предпочтительно гомополимер DADMAC. ПолиDАDМАС могут быть приготовлены полимеризацией водного раствора мономера DADMAC, используя окислительно-восстановительные инициаторы, чтобы обеспечить водный раствор полимера. Альтернативно водный раствор мономера DADMAC может быть суспендирован в жидкостях, не смешивающихся с водой, используя агенты суспендирования, напр. сурфактанты или стабилизаторы, и полимеризирован, чтобы сформировать полимерные бусинки полиDADMAC.

Особенно предпочтительным катионоактивным коагулянтом является относительно высокомолекулярный гомополимер DADMAC, который показывает внутреннюю вязкость как минимум 2 дл/г. Такой полимер может быть изготовлен приготовлением водного раствора, содержащего мономер DADMAC, радикальный инициатор или смесь, являющуюся радикальными инициаторами при или между 0.1 и 5%, основываясь на мономере и необязательно хелатном агенте. Нагревают эту смесь мономера при температуре и ниже 60°С для того, чтобы полимеризировать мономер до гомополимера, имеющего уровень преобразования между 80 и 99%. Потом последующая обработка этого гомополимера нагреванием двухсторонней температурой между 60 и 120°С. Обычно этот полимер DADMAC может быть приготовлен в соответствии с описанием, данным РСТ/ЕР 2006/067244.

Эффективное количество дозы катионоактивного коагулянта будет обычно составлять как минимум 20 г и обычно как минимум 50 г на тонну сухой целлюлозной суспензии. Доза может быть до одного или двух килограмм на тонну, но обычно должна быть в пределах диапазона 100 или 150 г на тонну до 800 г на тонну. Обычно более эффективные результаты достигаются, когда доза водорастворимого катионоактивного или амфотерного полимера составляет как минимум 200 г на тонну, обычно как минимум 250 г на тонну и часто как минимум 300 г на тонну.

Водорастворимый катионоактивный или амфотерный полимер и катионоактивный коагулянт могут быть добавлены последовательно или одновременно. Катионоактивный коагулянт может быть добавлен в густую смесь или в разбавленную смесь. При некоторых обстоятельствах может быть полезно добавить катионоактивный коагулянт в смесительный чан или разбавительный чан или альтернативно в один или более компонент густой смеси. Катионоактивный коагулянт может быть добавлен к водорастворимому катионоактивному или амфотерному полимеру, или альтернативно он может быть добавлен после водорастворимого катионоактивного или амфотерного полимера. Предпочтительно, тем не менее, водорастворимый катионоактивный или амфотерный полимер и катионоактивный коагулянт добавляют к целлюлозной суспензии как смесь. Эта смесь может упоминаться как система удерживания кат/кат.

Вообще водорастворимый катионоактивный или амфотерный полимер должен иметь более высокую молекулярную массу (и внутреннюю вязкость), чем катионоактивный коагулянт.

Количество смеси кат/кат обычно должно быть, как указано выше относительно каждого из этих двух компонентов. Вообще мы находим, что дозировка одного только катионоактивного или амфотерного полимера или смеси кат/кат является ниже по сравнению с системой, в которую не включен разветвленный анионоактивный полимер.

Водорастворимый разветвленный анионоактивный полимер может быть любым подходящим водорастворимым полимером, который имеет как минимум некоторую степень разветвления или структурирования, предусматривая, что структурирование не является столь чрезмерным настолько, чтобы привести к нерастворимости полимера.

Предпочтительно водорастворимый разветвленный анионный полимер имеет

(a) внутреннюю вязкость выше 1.5 дл/г и/или вязкость по Брукфильду (вязкость UL) солевого раствора вышеупомянутого приблизительно 2.0 мПа·с и

(b) реологические колебания тангенса дельта при 0.005 Гц выше 0.7 и/или

(c) коэффициент вязкости деионизированного SLV, который является как минимум в три раза больше коэффициента вязкости солевого SLV соответствующего неразветвленного полимера, изготовленного в отсутствие агента разветвления.

Анионоактивный разветвленный полимер сформирован из растворимой в воде смеси мономера, содержащей как минимум один анионоактивный или потенциально анионоактивный этиленовый ненасыщенный мономер и небольшое количество агента разветвления, например как описано в WO-A-9829604. Вообще полимер может быть сформирован из смеси 5-100 мас.% анионного растворимого в воде мономера и от 0 до 95 мас.% неионогенного растворимого в воде мономера.

Обычно растворимые в воде мономеры имеют растворимость в воде по крайней мере 5 г/100 см3. Анионоактивный мономер предпочтительно выбран из группы, состоящей из акриловой кислоты, метакриловой кислоты, малеиновой кислоты, кротоновой кислоты, итаконовой кислоты, 2-акриламидо-2-метилпропансульфокислоты, аллилсульфокислоты и винилсульфокислоты и их щелочных или аммониевых солей. Неионогенный мономер предпочтительно выбран из группы, состоящей из акриламида, метакриламида, N-винилпирролидона и гидроксиэтилакрилата. Особенно предпочтительный разветвленный полимер содержит акрилат натрия с агентом разветвления или акриламид, акрилат натрия и агент разветвления.

Агент разветвления может быть любым химическим материалом, который вызывает разветвление реакцией через карбоксильные или другие боковые группы (например, эпоксид, силан, поливалентный металл или формальдегид). Предпочтительно агент разветвления является полиэтиленовым ненасыщенным мономером, который включен в смесь мономера, из которой сформирован полимер. Количества агента разветвления обязательно должны меняться согласно особенности агента разветвления. Таким образом, используя полиэтилен ненасыщенные акриловые агенты разветвления, такие как метилен-бис-акриламид, мольное количество является обычно ниже 30 мольных част. на млн и предпочтительно ниже 20 част. на млн. Вообще оно ниже 10 част. на млн и наиболее предпочтительно ниже 5 част. на млн. Оптимальное количество агента разветвления является предпочтительно от приблизительно 0.5 до 3 или 3.5 мольных част. на млн или даже 3.8 част. на млн, но в некоторых случаях может быть желательно, чтобы использовалось 7 или 10 част. на млн.

Предпочтительно агент разветвления водорастворимый. Обычно это может быть бифункциональный материал, такой как метилен (бис) акриламид, или это может быть трифункциональный, тетрафункциональный или сшивающий агент более высокой функциональности, например хлорид тетрааллиламмония. Вообще поскольку аллильный мономер имеет тенденцию иметь более низкие константы полимеризации, они полимеризуются с меньшей готовностью, и таким образом является общепринятой практикой использование полиэтиленовых ненасыщенных аллильных агентов разветвления, таких как хлорид тетрааллиламмония, чтобы использовать более высокие уровни, например 5-30 или даже 35 мольных част. на млн или даже 38 част. на млн и как даже до 70 или 100 част. на млн.

Также может быть желательно включать регулятор степени полимеризации цепи в мономерную смесь. Там, где регулятор степени полимеризации включен, он может использоваться в количестве как минимум 2 част. на млн по массе и может также быть включен в количество до 200 част. на млн по массе. Обычно количество регулятора степени полимеризации может быть в диапазоне 10-50 част. на млн по массе. Регулятор степени полимеризации может быть любым подходящим химическим веществом, например гидрофосфат натрия, 2-меркаптоэтанол, яблочная кислота или тиогликолевая кислота. Предпочтительно, тем не менее, анионоактивный разветвленный полимер, приготовленный в отсутствие добавления регулятора степени полимеризации.

Анионный разветвленный полимер находится вообще в форме эмульсии вода-в-масле или дисперсии. Обычно полимеры изготовляются полимеризацией противоположной фазы эмульсии, для того, чтобы сформировать обратную фазу эмульсии. Этот продукт обычно имеет как минимум размер частиц 95 мас.% ниже 10 мкм и предпочтительно по крайней мере 90 мас.% ниже 2 мкм, например существенно выше 100 нм и особенно существенно в диапазоне 500 нм до 1 мкм. Полимеры могут быть приготовлены обычными методами полимеризации противоположной фазы эмульсии или микроэмульсии.

Тангенс дельта при значении 0.005 Гц получен, используя реометр с контролируемым возмущением в форме колебаний на 1.5 мас.% водном растворе полимера в деионизированной воде после обработки в барабане в течение двух часов. В ходе этой работы использовался Carrimed CSR 100, оборудованный 6 см конусом, с углом конуса 1°58' и величиной усечения 58 мкм (ссылка 5664). Использовался объем образца приблизительно 2-3 см3. Температура контролировалась около 20.0°С±0.1°С, используя модуль Пельтье. Угол отклонения 5×10-4 радиана применялся в течение развертки по частоте от 0.005 Гц до 1 Гц в 12 стадиях на логарифмической основе. G' и G" измерения зарегистрированы и использовались, чтобы вычислить величины тангенса дельта (G"/G'). Величина тангенса дельта является отношением модуля (вязкой) потери G" к модулю (эластичного) накопления G' в пределах системы.

При низких частотах (0.005 Гц) считается, что скорость деформации образца является достаточно медленной, чтобы позволить линейным или разветвленным запутанным цепям распутаться. Сетчатые или сшитые системы имеют постоянное переплетение цепей и показывают низкие величины тангенса дельта на концах широкого диапазона частот. Поэтому, чтобы характеризовать свойства полимера в водной среде, используется низкая частота (напр., 0.005 Гц) измерений.

Анионоактивные разветвленные полимеры должны иметь величину тангенса дельта при 0.005 Гц выше 0.7. Предпочтительные анионоактивные разветвленные полимеры имеют величину тангенса дельта 0.8 при 0.005 Гц. Величина тангенса дельта может быть как минимум 2 дл/г, например как минимум 4 дл/г, в особенности как минимум 5 или 6 дл/г. Может быть желательно обеспечить полимеры существенно более высокой молекулярной массы, которые показывают внутренние вязкости до 16 или 18 дл/г. Тем не менее, наиболее предпочтительные полимеры имеют внутренние вязкости в диапазоне 7-12 дл/г, особенно 8-10 дл/г.

Предпочтительный разветвленный анионоактивный полимер может также быть охарактеризован в отношении соответствующего полимера, сделанного при тех же самых условиях полимеризации, но в отсутствие агента разветвления (то есть "неразветвленного полимера"). Неразветвленный полимер, как правило, имеет внутреннюю вязкость как минимум 6 дл/г и предпочтительно как минимум 8 дл/г. Часто это 16-30 дл/г. Количество агента разветвления как правило такое, что внутренняя вязкость сокращается на 10-70%, или иногда до 90%, начальной величины (выраженная в дл/г) для неразветвленного полимера, упомянутого выше.

Вязкость по Брукфильду (вязкость UL) полимера измеряли приготовлением 0.1 мас.% водного раствора активного полимера в 1М водном растворе NaCl при 25°С, используя вискозиметр Брукфильда, приспособленного адаптером UL до 6 оборотов в минуту. Таким образом, порошкообразный полимер или полимер противоположной фазы должны быть сначала растворены в деионизированной воде, чтобы сформировать концентрированный раствор, и этот концентрированный раствор разбавляли 1М водным NaCl. Вязкость соляного раствора обычно выше 2.0 мПа·с и часто является как минимум 2.2 и предпочтительно как минимум 2.5 мПа·с. Во многих случаях она не больше чем 5 мПа·с, и величины 3-4 являются обычно предпочтительными. Они все измерены при 60 оборотах в минуту.

Коэффициенты вязкости SLV, характеризующие анионоактивный разветвленный полимер, определены, используя стеклянный вискозиметр с подвешенным уровнем при 25°С, вискозиметр выбирали, чтобы соответствовал согласно вязкости раствора. Коэффициент вязкости η-ηо/ηо, где η и ηо являются результатами вязкости водных растворов полимера и холостого растворителя соответственно. Он может также упоминаться как относительная вязкость. Коэффициентом вязкости деионизированного раствора SLV является коэффициент, полученный для 0.05% водного раствора полимера, приготовленного в деионизированной воде. Коэффициентом вязкости солевого раствора SLV является коэффициент, полученный для 0.05% водного раствора полимера, приготовленного в 1М хлориде натрия.

Коэффициент вязкости деионизированного раствора SLV является предпочтительно как минимум 3 и вообще как минимум 4, например до 7, 8 или выше. Лучшие результаты получены, когда он выше 5. Предпочтительно он выше, чем коэффициент вязкости деионизированного раствора SLV для неразветвленного полимера, то есть полимера, сделанного при тех же самых условиях полимеризации, но в отсутствие агента разветвления (и поэтому имеющего более высокую внутреннюю вязкость). Если коэффициент вязкости деионизированного раствора SLV не выше, чем коэффициент вязкости деионизированного раствора SLV неразветвленного полимера, предпочтительно он как минимум 50% и обычно как минимум 75% коэффициента вязкости деионизированного раствора SLV неразветвленного полимера. Коэффициент вязкости солевого раствора SLV обычно ниже 1. Коэффициент вязкости деионизированного раствора SLV часто как минимум в пять раз больше, и предпочтительно как минимум в восемь раз больше коэффициента вязкости солевого раствора SLV.

Водорастворимый анионоактивный разветвленный полимер может соответственно быть добавлен к целлюлозной суспензии в дозе как минимум 10 г на тонну, в пересчете на сухую массу. Количество может быть целых 2000 или 3000 г на тонну или выше. Предпочтительно доза будет между 100 г на тонну и 1000 г на тонну, более предпочтительно между 150 г на тонну и 750 г на тонну. Более предпочтительно по-прежнему доза часто должна быть между 200 и 500 г на тонну. Все дозы основаны на массе активного полимера на сухой массе целлюлозной суспензии.

Водорастворимый анионоактивный разветвленный полимер может соответственно быть добавлен в любой удобной точке в способе, например в разбавленную смесь суспензии или альтернативно в густую смесь суспензии. В некоторых случаях может быть желательно добавить анионоактивный разветвленный полимер в смесительный чан, разбавительный чан или возможно в один, или более, являющиеся компонентами смеси. Предпочтительно тем не менее, анионоактивный разветвленный полимер добавлять в разбавленную смесь суспензии. Точная точка добавления может быть перед одной из стадий расщепления. Обычно такие стадии расщепления включают стадии смешивания, перекачивания и очистки или другие стадии, которые включают механическую деструкцию хлопьев. По желанию стадии расщепления выбраны из одного или более из смесительных насосов или центрискрин. Альтернативно этот анионоактивный полимер можно добавлять после одного или более смесительных насосов, но перед центрискрин, или в некоторых случаях после центрискрин.

Стадии расщепления могут быть рассмотрены, как этапы механического расщепления, желательно действующие на флокулированную суспензию таким образом, как деструкция хлопьев. Все компоненты системы удерживания/обезвоживания могут быть добавлены до стадии расщепления, хотя предпочтительно как минимум последний компонент системы удерживания/обезвоживания добавлен к целлюлозной суспензии в точке способа, где нет никакого существенного сдвига перед обезвоживанием для формирования листа. Таким образом предпочтительно, что как минимум один компонент системы удерживания/обезвоживания добавлен к целлюлозной суспензии, и выпавшая хлопьями суспензия, сформированная таким образом, является потом подвергнутой механическому расщеплению, при котором хлопья механически разрушены, и потом как минимум один компонент системы удерживания/обезвоживания добавлен, чтобы рефлокулировать суспензию до обезвоживания.

Анионоактивный разветвленный полимер может быть добавлен к целлюлозной суспензии, и потом флокулированную суспензию, сформированную таким образом, можно пропускать через одну или больше стадий расщепления.

Катионоактивный или амфотерный полимер может быть добавлен, чтобы повторно рефлокулировать суспензию, которая может потом быть подвергнута дальнейшему механическому расщеплению. Расщепленная рефлокулированная суспензия может также дополнительно флокулировать добавлением третьего компонента. Такой третий компонент системы удерживания/обезвоживания есть, например, там, где катионоактивный коагулянт используется в дополнение к водорастворимому катионоактивному или амфотерному полимеру и анионоактивному разветвленному полимеру. Альтернативно катионоактивный коагулянт может быть добавлен, чтобы повторно рефлокулировать расщепленную суспензию, которая может быть подвергнута дополнительному механическому расщеплению, сопровождаемому дополнительным этапом флокуляции добавлением катионоактивного или амфотерного полимера.

Мы, однако, нашли, что особенно эффективные результаты с точки зрения улучшенного удерживания золы относительно полного удерживания достигнуты в способе, где анионный водорастворимый разветвленный полимер добавлен к разбавленной смеси суспензии, сопровождается добавлением как минимум катионоактивного или амфотерного полимера и предпочтительно также водорастворимого катионоактивного коагулянта, здесь называемого системой удерживания кат/кат.

Следовательно водорастворимый разветвленный анионоактивный полимер по желанию заранее присутствует в целлюлозной суспензии перед добавлением водорастворимого катионоактивного или амфотерного полимера и где используется катионоактивный коагулянт. Этот порядок добавления является необычным, так как во многих известных способах является обычным правилом добавлять катионоактивную добавку удерживания и особенно любой катионоактивный коагулянт до любой анионоактивной полимерной добавки удерживания.

Когда водорастворимый разветвленный анионоактивный полимер добавляется к целлюлозной суспензии, это обычно вызывает флокуляцию суспендированных твердых частиц. Предпочтительно целлюлозная суспензия подвергается как минимум одной стадии, которая вызывает механическую деструкцию до добавления водорастворимого катионоактивного или амфотерного полимера или так называемой системы кат/кат. Вообще целлюлозную суспензию можно передавать через одну или больше этих стадий. Обычно такие стадии являются стадиям расщепления, которые включают стадии смешивания, перекачивания и очистки, такие как один из смесительных насосов или центрискрин. В более предпочтительном объекте способа водорастворимый разветвленный полимер добавляется перед центрискрин и водорастворимым катионоактивным или амфотерным полимером, и где использующаяся система кат/кат добавляется к целлюлозной суспензии после центрискрин.

Бумага или картон могут содержать любой тип короткого или длинного волокна целлюлозы, например целлюлозу, изготовленную сульфитным или сульфатным (Крафт) способом. В отличие от древесных масс лигнин значительно удален из целлюлозы.

Предпочтительно, бумага или картон содержит как минимум 10% древесного волокна в пересчете на сухую массу суспензии. Обычно в бумаге с наполнителем сортируется наполнитель, представляющий преобладание большинства мелкозернистых частиц, относительно увеличения снижения мелкозернистых частиц, как определено сканирующей лазерной микроскопией в бумажной смеси по сравнению с полным удерживанием, указывает потенциал для более высокого удержания золы относительно полного удерживания.

Будучи неограниченными теорией мы полагаем, что изготовление бумаги из высоконаполненной (т.е. по крайней мере 10 мас.% наполнителя) бумажной массы, содержащей древесное волокно, начальной обработкой анионоактивным разветвленным полимером, сопровождаемой обработкой катионоактивным или амфотерным полимером или системой кат/кат, так или иначе вызывает взаимодействие, вызывающее большее удерживание мелкозернистых и коллоидного размера частиц наполнителя.

Бумагой с наполнителем может быть любая подходящая бумага, изготовленная из целлюлозной суспензии, содержащей древесное волокно и как минимум 10 мас.% наполнителя, в пересчете на сухую массу разбавленной смеси. Например, бумага может быть облегченной мелованной бумагой (LWC), или более предпочтительно она является суперкаландрированной бумагой (SC-бумага).

Под древесным волокном мы подразумеваем, что целлюлозная суспензия включает древесную массу, означающую любую древесину, произведенную полностью или частично механическим способом, включая древесину, размолотую жерновами (SGW), термомеханическую древесную массу (ТМР), химикотермомеханическую древесную массу (СТМР), отбеленную химикотермомеханическую древесную массу (ВСТМР) или древесину, обработанную высоким давлением (PGW). Сорта бумаги с древесным наполнителем содержат различное количество древесной массы, которая обычно включается, чтобы обеспечить желательные оптические и механические свойства. В некоторых случаях масса, используемая в создании бумаги с наполнителем, может быть сформирована полностью из одной или больше вышеупомянутых древесных мас. В дополнение к древесной массе другая масса часто включается в целлюлозную суспензию. Обычно другая масса может сформировать по крайней мере 10 мас.% полного содержания волокна. Эти другие массы, включенные в рецептуру бумаги, включают очищенную от краски массу и сульфатную массу (часто называемую крафт-массой).

Предпочтительный состав для бумаги SC характеризуется тем, что фракция волокна содержит очищенную от краски массу, древесную массу и сульфатную массу. Содержание древесной массы может изменяться между 10 и 75%, предпочтительно между 30 и 60 мас.% общего содержания волокна. Содержание массы, очищенной от краски (часто называемой DIP), может быть любым между 0 и 90%, обычно между 20 и 60 мас.% общего количества волокна. Содержание сульфатной массы обычно изменяется между 0 и 50%, предпочтительно между 10 и 25 мас.% общего количества волокна. Общая сумма компонентов должна быть 100%.

Целлюлозная суспензия может содержать другие ингредиенты, такие как катионоактивный крахмал и/или коагулянты. Обычно в бумажной смеси могут присутствовать катионоактивный крахмал и/или коагулянты для добавления системы удерживания/обезвоживания настоящего изобретения. Катионоактивный крахмал может присутствовать в количестве между 0 и 5%, обычно между 0.2 и 1 мас.% целлюлозного волокна. Коагулянт будет обычно добавляться в количестве до 1 мас.% целлюлозного волокна, обычно между 0.2 и 0.5%.

По желанию наполнитель может быть традиционно используемым наполнительным материалом. Например, наполнитель может быть глиной, такой как каолин, или может быть карбонатом кальция, который может быть измельченным карбонатом кальция или предпочтительно осажденным карбонатом кальция (РСС). Другой предпочтительный материал наполнителя включает диоксид титана. Примеры других материалов наполнителя также включают синтетические полимерные наполнители.

Вообще целлюлозная смесь, используемая в настоящем изобретении, будет предпочтительно содержать существенные количества наполнителя, обычно больше чем 10%, в пересчете на сухую массу целлюлозной смеси. Однако, как правило, целлюлозная смесь, которая содержит существенные количества наполнителя, является более трудной для флокуляции, чем используемые целлюлозные смеси для возможности иметь сорта бумаги, которые не содержат или содержат меньше наполнителя. Это особенно верно для наполнителей очень мелкого размера частиц, таких как осажденный карбонат кальция, внесенный в бумажную смесь как отдельная добавка или, как иногда имеет место, добавленный с очищенной от краски массой или другим вторичным волокном.

Настоящее изобретение дает возможность сделать высоконаполненную бумагу из целлюлозной смеси, содержащей высокие уровни наполнителя и также содержащей древесное волокно, такую как SC-бумага или бумага с покрытием для глубокой печати, например LWC с превосходным удерживанием и формированием и поддержанным на одном уровне или уменьшенным обезвоживанием, которое учитывает лучший контроль обезвоживания смеси на сетке бумагоизготовительной машины. Обычно бумажная масса должна содержать существенные уровни наполнителя в разбавленной смеси, обычно как минимум 25% или как минимум 30 мас.% сухой суспензии. Часто количество наполнителя в композиции бумажной массы пульпораспределителя перед обезвоживанием суспензии, чтобы сформировать лист, составляет до 70 мас.% сухой суспензии, предпочтительно между 50 и 65% наполнителя. По желанию последний листок бумаги будет включать 40% наполнителя по массе. Нужно отметить, что обычные сорта бумаги SC содержат между 25 и 35% наполнителя в листе.

Предпочтительно способом управляют, используя бумагоизготовительную машину с чрезвычайно быстрым обезвоживанием, особенно те бумагоизготовительные машины, у которых есть двухсеточные формирующие части чрезвычайно быстрого обезвоживания, в особенности те машины, называемые Gapformers или Hybridformers. Изобретение является особенно подходящим для производства сорта бумаг с высоким наполнением древесной массой, такой как SC-бумага на бумагоизготовительных машинах, где потеря наполнительного материала должна возникать иначе. Способ позволяет удерживанию и формированию быть сбалансированными в оптимизированной манере, значительно улучшающей удерживание наполнителя обычно на бумагоизготовительных машинах, известных под названием Gapformers и Hybridformers.

В способе настоящего изобретения мы находим, что в целом первоначальное общее удерживание и удерживание золы могут быть откорректированы к любому подходящему уровню в зависимости от потребностей способа и производства. Сорта SC-бумаги обычно производятся при более низких уровнях общего удерживания и удерживания золы, чем другие сорта бумаги, такие как высокосортная бумага, высоконаполненная копировальная бумага, картон или газетная бумага. Вообще уровни первоначального общего удерживания простираются от 30 до 60 мас.%, обычно между 35 и 50%. Обычно уровень удерживания золы может быть в диапазоне от 15 до 45 мас.%, обычно между 20 и 35%.

Когда изготовляется бумага, содержащая компонент древесного волокна, особенно сорт SC-бумаги, особенно предпочтительная система согласно изобретению должна применять полиDАDМАС как катионоактивный коагулянт, особенно когда катионоактивный коагулянт используется в системе кат/кат, в которой полиDADMAC используется в соединении с высокомолекулярным катионоактивным или амфотерным полимером, особенно катионоактивным полимером. Мы находим специфические усовершенствования удерживания золы относительно полного удерживания.

Один предпочтительный объект включает создание бумаги или картона, содержащих переработанное волокно, например DIP (очищенная от краски масса). Обычно эта бумага может быть, например, газетной бумагой или упаковочной бумагой или картоном. Мы нашли, что существенные усовершенствования удерживания золы относительно полного удерживания получены в предпочтительном способе согласно настоящему изобретению, используя любой катионоактивный коагулянт, особенно в системах кат/кат, в которых катионоактивный коагулянт используется в соединении с амфотерным или особенно катионоактивным полимером.

Следующие примеры иллюстрируют изобретение.

Примеры

Способы

1. Приготовление полимеров

Все полимеры и коагулянты приготовлены как 0.1% водные растворы, основанные на активных веществах. Премиксы состоят из 50% высокомолекулярного полимера и 50% коагулянта и смешанных вместе как 0.1% водные растворы перед их добавлением в бумажную массу.

Крахмал был подготовлен как 1%-ный водный раствор.

2. Полимеры, используемые для примеров

Полимер А: линейный полиакриламид, IV=9, 20% заряд катиона. Сополимер акриламида с метилхлоридной четвертичной аммониевой солью диметиламиноэтилактилата (80/20 мас./мас.) внутренней вязкости выше 9.0 дл/г.

Полимер В: Анионный разветвленный сополимер акриламида с акриламидом натрия (60/40), сделанный с от 3.5 до 5.0 част. на млн по массе метилен (бис) акриламида, агента разветвления, как описано в изобретении. Продукт имеет величину реологического колебания тангенса дельта при 0.005 Гц 0.9. Продукт подается как дисперсия на основе минерального масла с 50% активных веществ.

Полимер С: Анионоактивный существенно линейный сополимер акриламида с акриламидом натрия (60/40 мас./мас.) и IV 0.7 дл/г.

Полимер D: 50%-ный водный полиамин = раствор поли(эпихлоргидриндиметиламина) с 50% активных веществ, 6-7.0 мЭкв/г, IV=0.2; GPC молекулярная масса 140.000.

Полимер Е: полиDADMAC в водном растворе с 20% активных веществ и IV с 1.4 дл/г, 6.2 мэкв/г.

Полимер F: линейный полиакриламид, IV=9, заряд катиона 22%. Сополимер акриламида с метилхлоридной четвертичной аммониевой солью диметиламиноэтилактилата (78/22 мас./мас.) внутренней вязкости 9.0 дл/г.

Система А = Полимер А, добавленный после сита

Система В = Премикс 50% полимера А и 50% полимера D, добавленного после сита.

Система С = Премикс 50% полимера А и 50% полимера Е, добавленного после сита.

Система D = Полимер А, добавленный до сита.

Система Е = Премикс 50% полимера А и 50% полимера Е, добавленного до сита.

Система F = Полимер F, добавленный до сита.

3. Бумажные композиции

Композиция высокосортной бумаги

Эта щелочная целлюлозная суспензия высокосортной бумаги включает твердые частицы, которые изготовлены приблизительно из 90 мас.% волокна и приблизительно 10% наполнителя из карбоната кальция, который выпадает в осадок (РСС). Используемым РСС являлся "Calopake F" в сухой форме от Specialty Minerals Lifford/UK. Примененной фракцией волокна являлась смесь 70/30 мас.% обесцвеченной березы и отбеленной сосны, измельченная Schopper Riegler градус помола 48°, чтобы обеспечить достаточно мелкозернистой фракции для реальных условий тестирования. Композицию разбавляли водопроводной водой до консистенции приблизительно 0.61 мас.%, содержащей мелкозернистые фракции приблизительно 18.3 мас.%, разделенных приблизительно на 50% мелкозернистых фракций золы и 50% мелкозернистых фракций волокна. К бумажной массе добавлено 0.5 кг/т хлорида полиалюминия (Alcofix 905) и 5 кг/т (на общее количество твердых частиц) катионоактивного крахмала (RaisamyI 50021) с величиной DS 0.035 в пересчете на сухую массу. рН композиции высокосортной бумаги составляет 7.4±0.1, проводимость приблизительно 500 мкС/м и дзета-потенциал приблизительно -14.3 мВ.

Древесная композиция 1

Древесная масса, отбеленная пероксидом 60 Canadian standard градус помола, дополненная "Calopake F", РСС в сухой форме от Specialty Minerals Lifford/UK до содержания зольных добавок приблизительно 20.6 мас.%, разбавлена до консистенции приблизительно 4.8 г/л, содержащая мелкозернистую фракцию приблизительно 33.8 мас.% соответственно Tappi Method T261, которые являются составляющими мелкозернистых фракций приблизительно 54.5% мелкозернистых фракций золы и 45.5% мелкозернистых фракций волокна. Конечная композиция имеет Schopper Riegler градус помола приблизительно 40°. К бумажной массе добавлено 0.5 кг/т полиалюминийхлорида (Alcofix 905) и 5 кг/т (на общее количество твердых частиц) катионоактивного крахмала (RaisamyI 50021) с величиной DS 0.035 в пересчете на сухую массу. рН композиции высокосортной бумаги составляет 7.4±0.1, проводимость является приблизительно 500 мкС/м, и дзета-потенциал составляет приблизительно -23.5 мВ.

Древесная композиция 2

Древесная масса, отбеленная пероксидом 60 Canadian standard градус помола, дополненная суспензией карбоната кальция, который выпадает в осадок (Omya F14960) до содержания зольных добавок приблизительно 10.2 мас.%, разбавленная до консистенции приблизительно 4.6 г/л, содержащая мелкозернистые фракции приблизительно 28 мас.% соответственно Tappi Method T261, в которых добавки разделены приблизительно на 35% мелкозернистых фракций золы и 65% мелкозернистых фракций волокна. К бумажной массе добавлено 5 кг/т (на общее количество твердых частиц) катионоактивного крахмала (RaisamyI 50021) с величиной DS 0.035 в пересчете на сухую массу. рН конечной древесной композиции составляет 7.5±0.1, проводимость приблизительно 400 мкС/м и дзета-потенциал приблизительно - 30 мВ.

Древесная композиция 3

Древесная масса, отбеленная пероксидом 60 Canadian standard градус помола, дополненная суспензией карбоната кальция, который выпадает в осадок (Omya F14960) до содержания зольных добавок приблизительно 21.8 мас.%, разбавленная до консистенции приблизительно 0.45 мас.%, содержащая мелкозернистые фракции приблизительно 40 мас.% соответственно Tappi Method T261, мелкозернистые фракции, вмещающие приблизительно 56% мелкозернистых фракций золы и 44% мелкозернистых фракций волокна. К бумажной массе добавлено 5 кг/т (на общее количество твердых частиц) катионоактивного крахмала (RaisamyI 50021) с величиной DS 0.035 в пересчете на сухую массу. рН конечной древесной композиции составляет 7.5±0.1, проводимость приблизительно 400 мкС/м и дзета-потенциал приблизительно - 31 мВ.

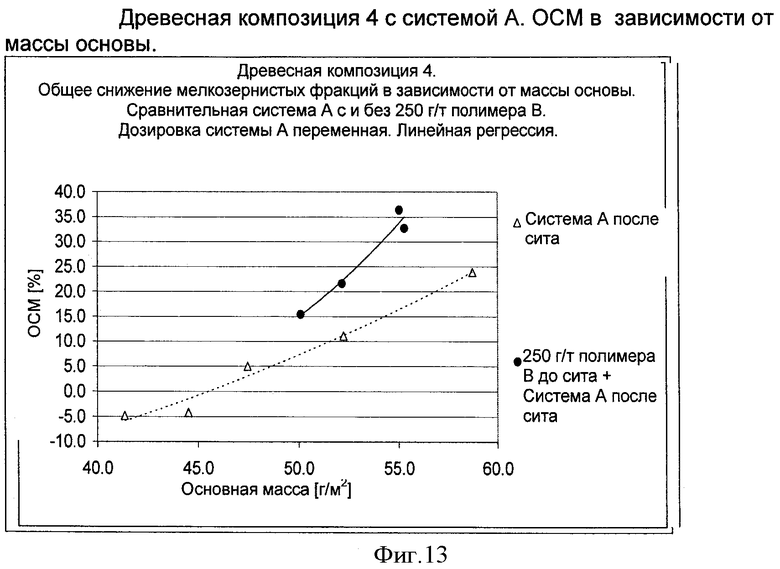

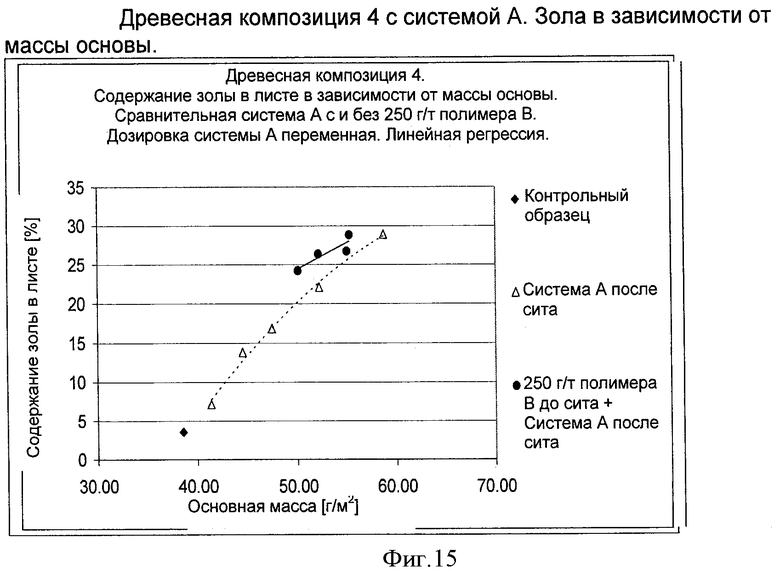

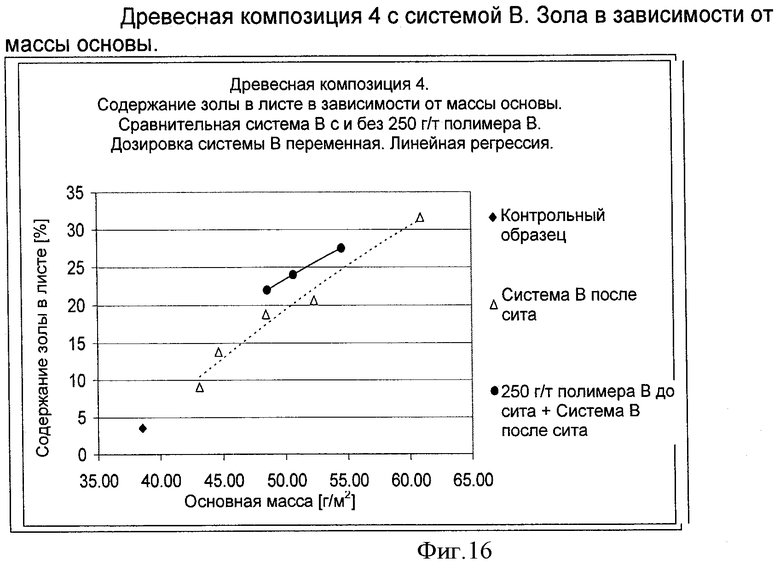

Древесная композиция 4

Отбеленная размолотая жерновами древесина, дополненная суспензией карбоната кальция, который выпадает в осадок (Omya F14960) до содержания золы приблизительно 42 мас.%, разбавленная до консистенции приблизительно 0.5 мас.%, содержащая мелкозернистые фракции приблизительно 59.6 мас.% соответственно Tappi Method T261, в которых включено приблизительно 70% мелкозернистых фракций золы и 30% мелкозернистых фракций волокна. Конечная композиция имеет Schopper Riegler градус помола приблизительно 42°. К бумажной массе добавлено 5 кг/т (на общее количество твердых частиц) катионоактивного крахмала (RaisamyI 50021) с величиной DS 0.035 в пересчете на сухую массу. рН конечной древесной композиции составляет 7.1±0.1, проводимость приблизительно 440 мкС/м и дзета-потенциал приблизительно - 43 мВ.

SC-композиция 1

Целлюлозная смесь, используемая, чтобы привести примеры, является типичной бумажной композицией, содержащей древесину, чтобы изготовить SC-бумагу. Она состоит из 18% очищенной от краски массы, 21.5% небеленой древесины, размолотой жерновами, и 50% минерального наполнителя, содержащего 50% карбоната кальция, который выпадает в осадок (РСС), и 50% глины. РСС является Omya F14960, водная дисперсия карбоната кальция, который выпадает в осадок с 1% вспомогательных веществ для использования в SC-бумаге. Глина являлась Intramax SC Slurry от IMERYS. Конечная смесь имела консистенцию 0.75%, общее содержание золы приблизительно 54%, градус помола 69° SR (Schopper Riegler метод), проводимость 1800 мкС/м и содержание мелкозернистых фракций 65% соответственно Tappi Method T261, в которых включены приблизительно 80% мелкозернистых фракций золы и 20% мелкозернистых фракций волокна. К бумажной массе добавлено 2 кг/т (на общее количество твердых частиц) катионоактивного крахмала (RaisamyI 50021) с величиной DS 0.035 в пересчете на сухую массу.

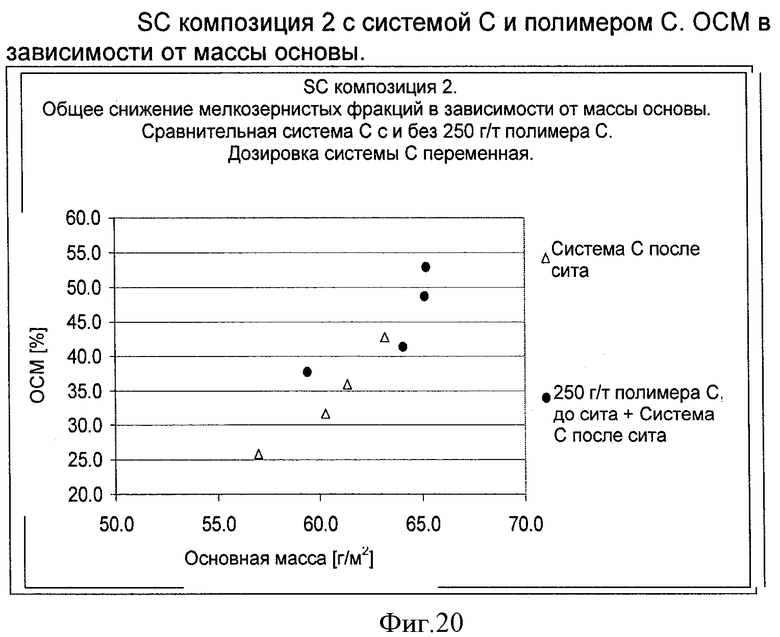

SC-композиция 2

Целлюлозная смесь с 50%-ным содержанием золы изготовлена с консистенцией 0.75% соответственно композиции 1, за исключением того, что использовалась другая очищенная от краски масса. Градус помола 64° SR, содержание мелкозернистых фракций составляет 50 мас.%.

Покрытая журнальная композиция

Эта бумажная суспензия для покрытых сортов с содержанием древесной массы включает твердые частицы, которые составлены приблизительно из 87 мас.% волокна и приблизительно 13% наполнителя карбоната кальция. Используемая фракция волокна содержит 50% отбеленную древесную массу, обработанную высоким давлением (BPGW), 28% крафт-массы и 22% бумажного брака с покрытием. Консистенция смеси составляет приблизительно 0.68%.

4. Уровень первоначального общего удерживания и удерживания золы

Бумажные листы 19 см2 были изготовлены на движущейся ленточной отливной машине с использованием 400-500 мл бумажной смеси в зависимости от типа композиции и консистенции. Листы взвешивались для того, чтобы определить уровень первоначального общего удерживания и удерживания золы, используя следующую формулу:

FPTR [%] = масса листа [г] / общее количество бумажной смеси, основанное на сухой массе [г]·100

FPTAR [%] = содержание золы в листе [г] / общее количество бумажной смеси, основанное на сухой массе [г]·100

Уровень первоначального общего удерживания, для простоты, часто называемый общим удерживанием, является непосредственно отнесенным к массе основы. Аналогично уровень первоначального удерживания золы, для простоты, часто называемый удерживанием золы, относительно полного удерживания, непосредственно связанного с содержанием золы в листе. Это является характерным для удерживания наполнителя. Для того чтобы продемонстрировать изобретение посредством реальных бумажных листовых композиций, соотношения между эффектами удерживания золы, общего удерживания и общего уменьшения мелкозернистых фракций показаны как уменьшение мелкозернистых фракций золы и общего количества, деленное на массу основы.

Движущаяся ленточная отливная машина (MBF) из Helsinki University of Technology моделирует мокрую часть части обычной длинносеточной бумагоизготовительной машины (односеточная машина) в лабораторных масштабах и используется, чтобы сделать листы ручного отлива. Суспензия массы сформирована на ткани, которая является точно такой же самой, используемой в промышленных машинах для производства бумаги и картона. Движущийся перфорированный зубчатый ремень производит соскребающее и пульсирующее действие, моделируя элементы удаления воды, лопасти и вакуумные копировальные рамы, расположенные в сеточной секции. Под зубчатым ремнем есть вакуумная копировальная рама. Уровень вакуума, скорость ремня и эффективное время всасывания и другие операционные параметры управляются компьютерной системой. Обычный частотный диапазон пульсации 50-100 Гц и эффективные диапазоны времени всасывания от 0 до 500 мс. Вдобавок к сетке имеется смесительная камера, подобная Britt Jar, где композиция расщепляется управляемой пропеллерной мешалкой перед ее обезвоживанием, чтобы сформировать лист. Детальное описание MBF дано в "Advanced wire part simulation with a moving belt former and its applicability in scale up on rotogravure printing paper", Strengell, K., Stenbacka, U., Ala-Nikkola, J. в Pulp & Paper Canada 105 (3) (2004), T62-66. Подобное также подробно описано в "Laboratory testing of retention and drainage", p.87 in Leo Neimo (ed.), Papermaking Science and Technology, Part 4, Paper Chemistry, Fapet Oy, Jyväskyla 1999.

Удерживание и обезвоживание химическими агентами, дозированными в эту смесительную камеру, показано в таблице 1. Нужно отметить, что протоколы дозирования для экспериментов со сканирующей лазерной микроскопией и MBF являются такими же самыми, как для того, чтобы сочетать результаты Schopper Riegler, сканирующей лазерной микроскопии и MBF.

контролируемый компьютером протокол испытания

SLM (Сканирующая лазерная микроскопия)

Сканирующая лазерная микроскопия, часто называемая FBRM (измерение коэффициента отражения лазерного сфокусированного пучка), используемая в следующих примерах, является измерением распределения размера частицы в настоящем времени и обрисована в общих чертах в U.S. Pat No.4,871,251, выпущенном Preikschat, F.K. and E. (1989). Она состоит из 780 нм сфокусированного, вращающегося лазерного пучка, который пропускают через интересующую суспензию при скорости на 2-4 м/с.Частицы и хлопья пересекаются лазерным пучком и отражают часть света назад к датчику Время продолжительности светового отражения обнаружено и преобразовано в длину хорды [м/с·с=м.]. Измерения не под влиянием скоростей фильтрации образца <1800 об/мин, пока скорость сканирования лазера намного быстрее, чем скорость перемешивания. Пульсации отраженного света используются, чтобы сформировать гистограмму 90 регистрируемых каналов размера частицы между 0.8 и 1000 мкм с числом частиц/временем, деленным на длину хорды. Исходные данные могут быть представлены по-разному, например как число частиц или длина хорды, деленная на время. Средний арифметический, серединный и их производные числа так же, как различные диапазоны размера частицы, могут быть выбраны, чтобы описать наблюдаемый способ. Промышленные инструменты доступны под торговой маркой "Lasentec FBRM" из Mettler Toledo, Switzerland. Дополнительная информация об использовании SLM для того, чтобы контролировать флокуляцию, может быть найдена в «Flocculation monitoring: focused beam reflectance measurement as measurement tool», Blanco, A., Fuente, E., Negro, C., Tijero, С.в Canadian Journal of Chemical Engineering (229), 80(4), 734-740. Опубликованная: Canadian Society for Chemical Engineering. Дополнительные детали доступны в "Focused Beam Reflectance measurement as a toll to measure flocculation". Blanco, A.; Fuente, E.; Negro, C.; Monte, C.; Tijero, J. Chemical Engineering Department of Chemistry. Complutense University of Madrid, Madrid, Spain. Papermakers Conference, Cincinnati, OH, United States, March 11-14, 2001., p.114-126. Publisher: Tappi Press, Atlanta, Ga, CODEN:69BXON Conference.

Цель экспериментов SLM в этом изобретении определяет удаление мелкозернистых фракций и коллоидного материала во время флокуляции, так как это дает хорошую корреляцию удерживанию золы. В этом отношении особенно интересно знать количество мелкозернистых фракций и коллоидное удаление под динамичными условиями расщепления в конце лабораторного эксперимента, то есть в то время, когда начинается создание листа. В соответствии с протоколом на сей раз этот момент времени составляет 75 секунд. Удерживание мелкозернистых фракций и коллоидное удерживание измерено как [%] общего количества мелкозернистых фракций, удаленного из исходного положения. Фигура 1 иллюстрирует это построением кривой зависимости числа мелкозернистых и коллоидных частиц между 0.8 и 10 микрон на фоне протекания эксперимента. Значительное общее уменьшение мелкозернистых фракций (=величина TFR) лучше удерживания мелкозернистой фракции и коллоидного удерживания во время способа флокуляции.

Величина TFR вычислена, как указано ниже:

Сам эксперимент состоит из взятия 500 мл бумажной смеси и ее размещения в соответствующем смесительном химическом стакане. Композиция размешивалась и расщеплялась с переменной скоростью двигателя и пропеллера, подобно как стандартно настроенному Britt Jar. Прикладная последовательность дозирования является такой же самой, как использующаяся для движущейся ленточной отливной машины, и показана в Таблице 2. Нужно отметить, что для лучшего понимания, число TFR может также иметь знак минус, например, когда перед укрупнением частиц наполнителя избавляются от расслоения применением расщепления. Частицы наполнителя обычно перед укрупнением добавлением катионоактивного крахмала или квасцов к густой смеси перед фактической системой удерживания.

протокол испытания

Пример I: Композиция 1 высокосортной бумаги с системами А и В

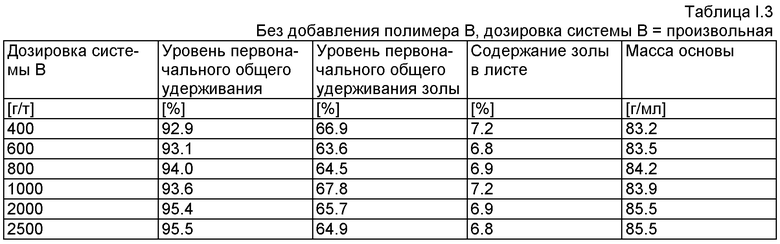

Этот пример демонстрирует изобретение в композиции целлюлозы. Добавление растворимой в воде анионоактивной, первой полимерной добавки удерживания (полимер В), механическая деструкция хлопьев, рефлокуляция суспензии, добавлением раствора растворимой в воде катионоактивной, второй добавки удерживания (системы А или В) увеличивает содержание золы в листе в данной массе основы (см. таблицы I.1-3 так же как фигуры 2 и 3). Это имеет выгоду, допускающую бумажным листам содержать более высокий уровень наполнителя и уменьшенный уровень волокон. Это также позволяет изготовителю бумаги производить определенную массу основы, имеющую более высокий уровень наполнителя, без корректирования разбавленной смеси к более высоким нагрузкам золы. Нужно отметить, что более высокие нагрузки золы приводят к более низкому полному удерживанию, в случае которого консистенция разбавленной смеси должна быть увеличена, чтобы компенсировать этот эффект. В свою очередь, консистенции высокоразбавленной смеси, объединенные с низким удерживанием, часто отрицательно воздействуют на формирование листа, чистоту системы, способность поддаваться обработке и свойства листа, такие как пыление и прочность.

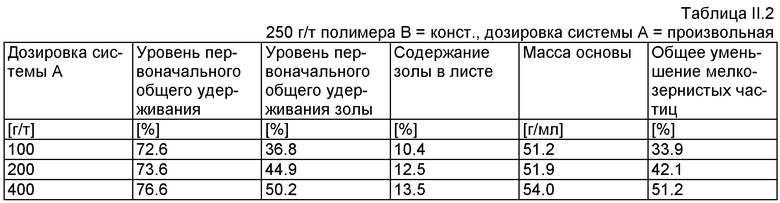

Пример II: Древесная композиция 1 с системой А

Древесная композиция в этом примере также подготовлена по примеру композиции высокосортной бумаги на основе добавления крахмала и РАС. Кажется, что новая флокуляционная система (полимер В перед ситом + система А после сита) значительно увеличивает удерживание золы относительно общего удерживания. Таким образом, способ обеспечивает средства для включения большего количества наполнителя в лист бумаги (см. таблицы II.1, II.2 и фигуру 5). Предпочтительное удерживание золы подтверждено увеличенным снижением материала мелкозернистых частиц между 0.8 и 10 микрон (см. таблицы II.1, II.2 и фигуру 2). Дозировка общего количества активных веществ, чтобы достигнуть определенного уровня золы относительно массы основы, также уменьшена предложенным способом.

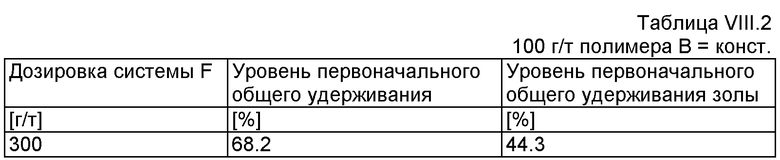

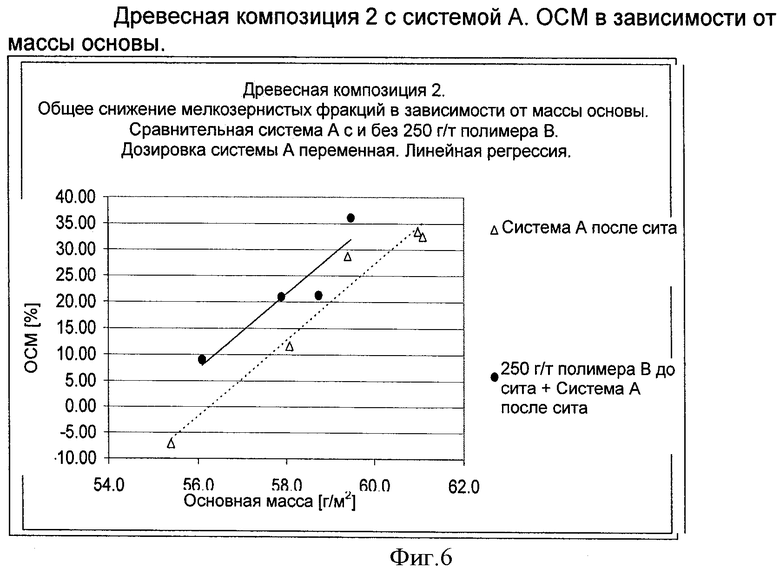

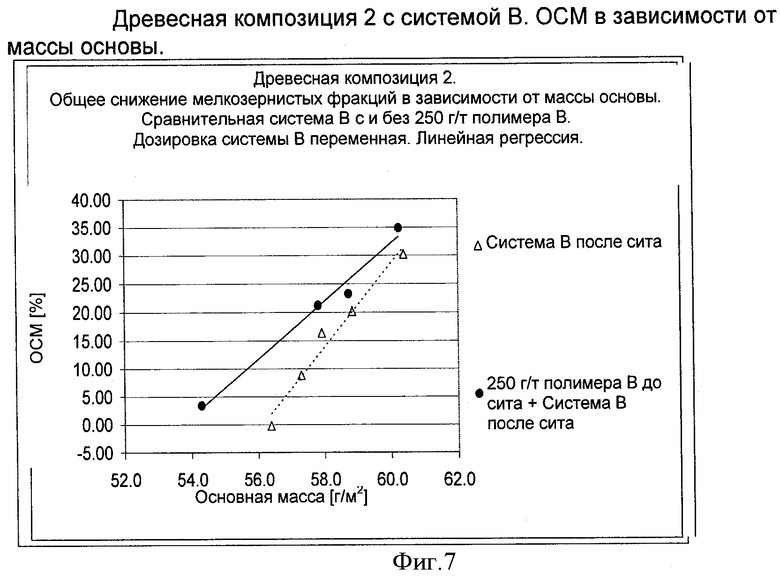

Пример III: Древесная композиция 2 с системами А и В

Цель этого примера состоит в том, чтобы показать, что настоящий способ также в состоянии увеличить уровень золы относительно массы основы в композициях, содержащих анионный рассеянный наполнитель. Обе системы А и В в соединении с анионным разветвленным полимером В обеспечивают листы бумаги со значительно увеличенными уровнями золы относительно массы основы (см. таблицы III.1-4 и фигуры 8 и 9). Эффект также выражен как улучшенное общее уменьшение мелкозернистых частиц относительно массы основы (см. таблицы III.1-4 так же как фигуры 6 и 7). Таким образом, это позволяет листу бумаги содержать более высокое количество наполнителя и уменьшенный уровень волокна при высоком общем удерживании. Кроме того, полная дозировка полимера В в соединении с системой В с точки зрения удерживания золы уменьшена в сравнении с одной системой В как способа предшествующего уровня техники (см. таблицы III.3 и III.4).

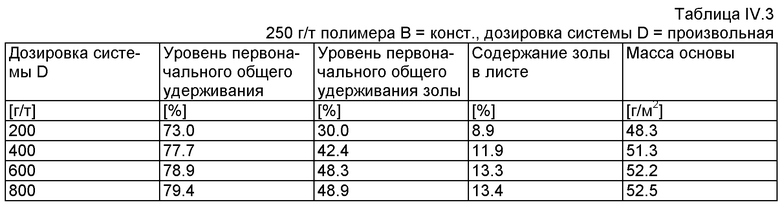

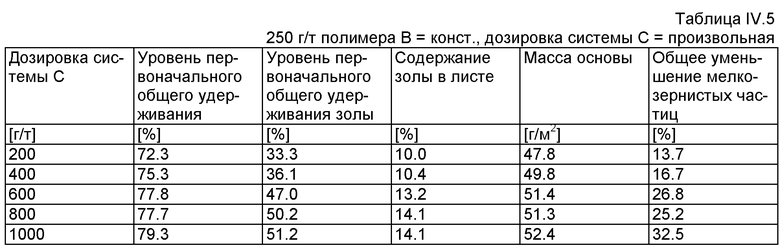

Пример IV: Древесная композиция 3 с системой А, С, D и Е

Мы также находим, что новый способ, в котором анионоактивный разветвленный полимер присутствует в густой или разбавленной смеси до добавления катионоактивного флокулянта или системы кат/кат, действует в древесных композициях с поднятыми уровнями золы в разбавленной смеси, например с 20%-ным наполнителем. Это обстоятельство иллюстрировано посредством системы А и С в соединении с полимером В. Система А представляет стандартную высокомолекулярную добавку удерживания на основе акриламида, тогда как система С является типичной системой кат/кат, включающей высокомолекулярный флокулянт и низкомолекулярный полиDADMAC коагулянт. Этот пример может, например, смоделировать систему для улучшенной газетной бумаги, где обычно используются обе системы (см. таблицы IV.1+2, IV.4+5 и фигуры 10-12). Объединение большего количества наполнителя в листе, например, полезно, чтобы улучшить оптическую плотность, белизну и пригодность для печати.

В этой специфической композиции обратный порядок добавления (системы D и Е), в котором катионоактивная система удерживания добавлена до анионоактивного разветвленного полимера, не достигается равных уровней золы относительно массы основы по сравнению со способом изобретения (системы А и С). Таким образом, мы находим, что настоящий способ обеспечивает особенно хорошие результаты в древесных композициях (см. таблицы IV.1-6 и фигуры 10-12).

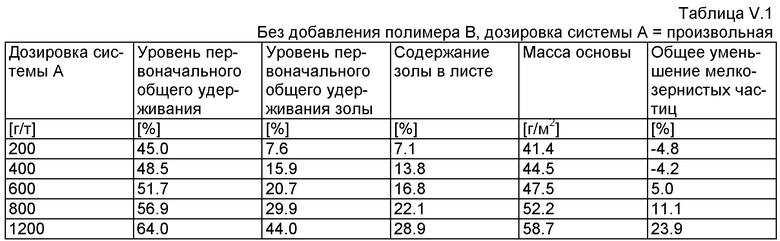

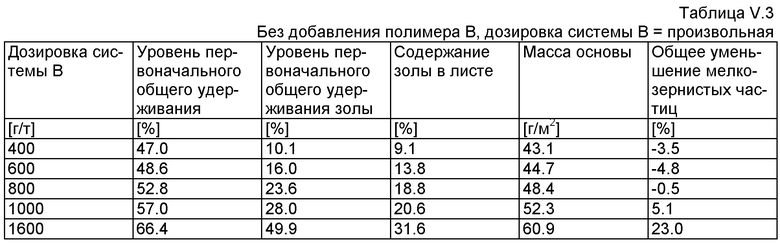

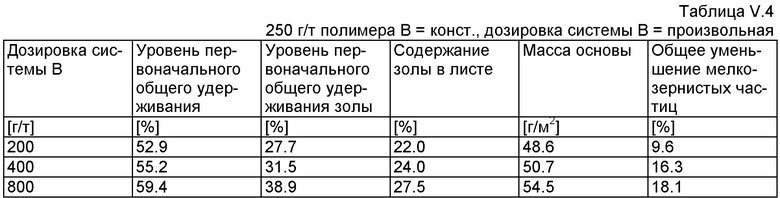

Пример V: Древесная композиция 4 с системами А и В

Посредством примера V мы можем также показать, что способ изобретения действует для высоконаполненной бумаги с содержанием древесной массы, где например больше чем 40 мас.% наполнителя присутствует в разбавленной смеси. Обе системы А и В показывают значительно увеличенное содержание золы в листе относительно массы основы, так же как существенное увеличение общего уменьшения мелкозернистых частиц в диапазоне между 0.8 и 10 микронами (см. таблицы V.1-4 и фигуры 13-16). Добавление анионоактивного разветвленного полимера В перед системой А увеличивает уровень золы таким способом от приблизительно 25 до приблизительно 27.5 мас.% для 55 г/м2 листов по сравнению с одной системой А (см. фигуру 15). Кроме того, полимер В обеспечивает поправку для системы В от приблизительно 19 приблизительно до 23% наполнителя по массе для 50 г/м2 листов (см. фигуру 16). Это специфическое применение изобретения для высоконаполненной древесной композиции, например, применимо для производства сортов LWC или SC бумаги.

Пример VI: SC-композиция 1 с системами А и С

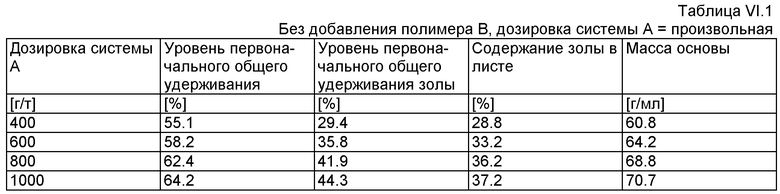

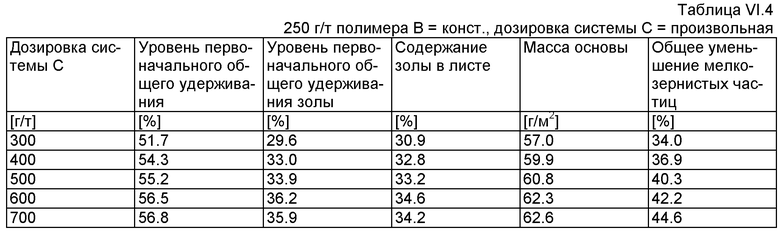

Пример VI иллюстрирует изобретение для предпочтительного состава SC-бумаги, отличающееся тем, что фракция волокна содержит очищенную от краски древесную и химическую массу, также РСС и глину Это становится очевидным из фигуры 17, что способ изобретения ясно увеличивает уровень золы листа по сравнению с самой системой А. Так, изменения уровня золы приблизительно от 31 мас.% наполнителя приблизительно до 33 мас.% наполнителя для 63 г/м2 листов (см. фигура 17). Когда изготовляют бумагу с содержанием древесной массы, особенно бумагу SC, предпочтительная система должна использовать полиDАDМАС как катионоактивный компонент, особенно когда она используется в соединении с высокомолекулярным катионоактивным полимером в системе кат/кат. Эта предпочтительная форма изобретения показана на фигуре 18, где полиDADMAC содержит кат/кат систему С, действующую с и без полимера В перед системой С. Способ настоящего изобретения существенно увеличивает уровень золы в листе относительно массы основы и добавляет такой путь усовершенствования приблизительно 3.5 мас.% наполнителя для 61 г/м2 листа. Кроме того, дозировка систем А и С, так же как полная доза полимера, для обеих систем уменьшена добавлением разветвленного анионоактивного полимера со специальными реологическими особенностями (см. таблицы VI.1.4).

Пример VII: SC-композиция 2 с системами В и С

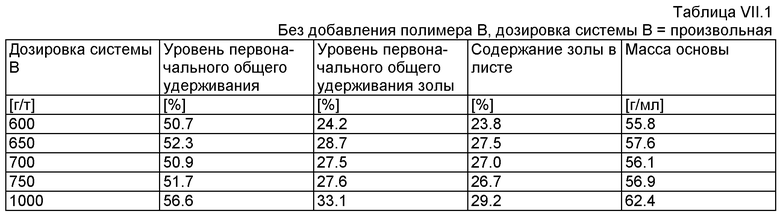

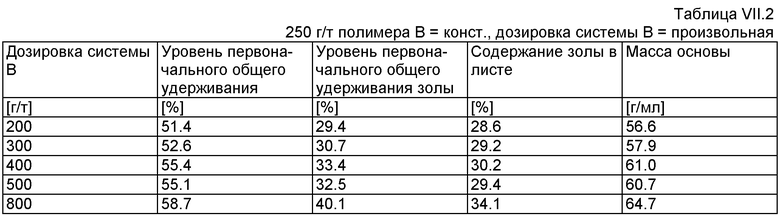

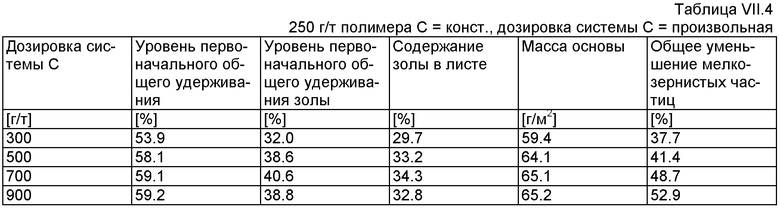

В примере VII демонстрируется различие в производительности между разветвленным анионоактивным и существенно линейным анионоактивным полимером, добавленным до катионоактивных систем удерживания в выражении удерживания золы относительно полного удерживания. Кажется, что у полимера А линейный анионоактивный неразветвленный полимер, добавленный к системе С, не имеет способности увеличить общее уменьшение мелкозернистых частиц, соответственно уровень золы относительно массы основы (см. таблицы VII.3 и 4 так же как фигуры 19 и 20). В отличие от этого полимер В в соединении с системой В увеличивает удерживание золы относительно полного удерживания, относительный уровень удерживания волокна будет иметь тенденцию уменьшаться. Это имеет выгоду, позволяющую листам бумаги содержать более высокий уровень наполнителя и уменьшенный уровень волокна. Это вызывает существенные коммерческие и качественные преимущества, так как волокно часто более дорогое, чем наполнитель, и улучшается белизна, оптическая плотность и пригодность для печати. Кроме того, не жертвуют тиражеустойчивостью машины и качеством бумаги из-за чистоты системы и консистенции пульпораспределителя.

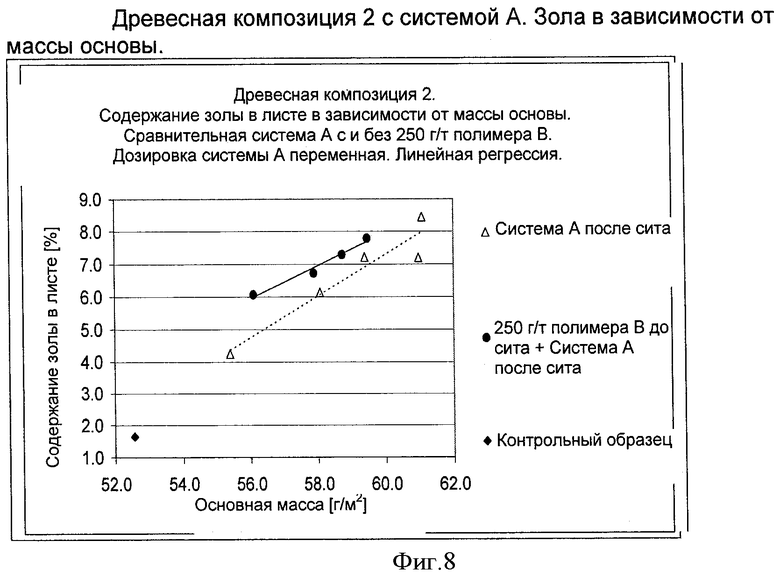

Пример VIII: Покрытая журнальная композиция с системой F

Единственная система флокулянта F сравнивается с и без добавления анионоактивного разветвленного полимера В перед ситом в размеленную композицию для покрытой журнальной бумаги. Становится очевидно, что способ изобретения обеспечивает существенно более высокое удерживание золы относительно полного удерживания приблизительно от 68.2 до 68.4% (см. таблицы VIII.1 и 2). Из этого следует, что способ изобретения также действует в древесных композициях, содержащих бумажный брак с покрытием.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОИЗВОДСТВО БУМАГИ С НАПОЛНИТЕЛЕМ | 2008 |

|

RU2431709C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2000 |

|

RU2246566C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ИЛИ КАРТОНА | 2000 |

|

RU2247184C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2000 |

|

RU2247185C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2000 |

|

RU2247183C2 |

| ИЗГОТОВЛЕНИЕ БУМАГИ И КАРТОНА | 2001 |

|

RU2265097C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2002 |

|

RU2287631C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛЕИВАЮЩЕЙ ДИСПЕРСИИ, ПРОКЛЕИВАЮЩАЯ ДИСПЕРСИЯ И СПОСОБ ПРОКЛЕЙКИ БУМАГИ | 1997 |

|

RU2150542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 2005 |

|

RU2347029C1 |

| ЗОЛИ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 2008 |

|

RU2444473C2 |

Способ касается производства бумаги или картона и может быть использован в целлюлозно-бумажной промышленности. Способ включает обеспечение густой смеси целлюлозной суспензии, которая содержит наполнитель; разбавление густой массы суспензии для формирования разбавленной смеси суспензии, в которой наполнитель присутствует в количестве по крайней мере 10 мас.% в пересчете на сухую массу разбавленной смеси суспензии; флокуляцию густой смеси суспензии и/или разбавленной смеси. При флокуляции используют полимерную систему удержания/обезвоживания. Производят обезвоживание разбавленной смеси суспензии на сетке для формирования листа и затем сушку листа. В данном способе полимерная система удерживания/обезвоживания содержит: i) водорастворимый разветвленный анионоактивный полимер и ii) водорастворимый катионоактивный или амфотерный полимер. Анионоактивный полимер присутствует в густой смеси или в разбавленной смеси суспензии до добавления катионоактивного или амфотерного полимера. Техническим результатом является улучшение удержания золы относительно полного удержания при повышении качества бумаги. 15 з.п. ф-лы, 21 ил., 32 табл.

1. Способ создания бумаги или картона с улучшенным удерживанием золы относительно полного удерживания, включающий этапы обеспечения густой смеси целлюлозной суспензии, которая содержит наполнитель, разбавления густой смеси суспензии, чтобы сформировать разбавленную смесь суспензии, в которой наполнитель присутствует в разбавленной смеси суспензии в количестве по крайней мере 10 мас.% в пересчете на сухую массу разбавленной смеси суспензии, флокуляции густой смеси суспензии и/или разбавленной смеси суспензии, используя полимерную систему удерживания/обезвоживания, обезвоживания разбавленной смеси суспензии на сите, чтобы сформировать лист, и затем сушки листа, в котором полимерная система удерживания/обезвоживания включает:

i) водорастворимый разветвленный анионоактивный полимер и

ii) водорастворимый катионоактивный или амфотерный полимер,

в которой анионоактивный полимер присутствует в густой смеси или разбавленной смеси суспензии до добавления катионоактивного или амфотерного полимера.

2. Способ по п.1, в котором водорастворимый катионоактивный или амфотерный полимер является природным полимером или синтетическим полимером, который имеет внутреннюю вязкость как минимум 1,5 дл/г, предпочтительно как минимум 3 дл/г.

3. Способ по п.1 или 2, в котором водорастворимый катионоактивный или амфотерный полимер является любым из катионоактивного крахмала, амфотерного крахмала или синтетического полимера, выбранного из группы, состоящей из катионоактивных или амфотерных полиакриламидов, поливиниламинов и полидиаллилдиметиламмоний хлорида (полиDАDМАС).

4. Способ по п.1, в котором водорастворимый катионоактивный полимер используют в соединении с катионоактивным коагулянтом.

5. Способ по п.4, в котором водорастворимый катионоактивный или амфотерный полимер и катионоактивный коагулянт добавляют к целлюлозной суспензии в виде смеси.

6. Способ по п.4 или 5, в котором катионоактивный коагулянт является синтетическим полимером внутренней вязкости до 3 дл/г и показывает плотность заряда катиона больше чем 3 мэкв/г, предпочтительно гомополимер DADMAC.

7. Способ по п.1, в котором анионоактивный полимер является водорастворимым разветвленным полимером, который имеет

(a) внутреннюю вязкость выше 1,5 дл/г и/или вязкость по Брукфильду вышеупомянутого солевого раствора приблизительно 2,0 мПа·с и

(b) величину реологического колебания тангенса дельта при 0,005 Гц выше 0,7 и/или

(c) коэффициент вязкости деионизированного SLV, который является как минимум в три раза больше вязкости SLV соответствующего неразветвленного полимера, сделанного в отсутствие агента разветвления.