Настоящее изобретение относится к изолирующему стеклопакету и способу его изготовления.

Известен изолирующий стеклопакет, содержащий два стеклянных листа, отделенных друг от друга прослойкой газа, такого как воздух, и соединенных расположенной между ними распорной рамой, состоящей из полых металлических профилей, согнутых или соединенных уголковыми деталями. Профили заполнены молекулярным ситом, которое абсорбирует молекулы воды, попадающие в промежуточную воздушную прослойку в процессе изготовления стеклопакета и способные конденсироваться в холодное время, вызывая запотевание стекла.

Для обеспечения герметичности стеклопакета распорную раму приклеивают к стеклянным листам посредством шнура из эластомера типа бутилкаучука, наносимого непосредственно на профили путем напыления из форсунки. На уровне уголковой детали каждый угол распорной рамы также заполняют бутилкаучуком. После сборки стеклопакета уплотнительный эластомерный шнур выполняет роль временного средства для удержания на месте стеклянных листов. Наконец, в периферийную канавку, ограниченную двумя стеклянными листами и распорной рамой, впрыскивают образующую сетчатую структуру уплотнительную мастику типа полисульфида или полиуретана, завершая таким образом механическое соединение стеклянных листов. Бутилкаучук в основном обеспечивает герметичность от водяного пара, тогда как мастика обеспечивает герметичность по отношению к жидкой воде и растворителям.

Для изготовления такого стеклопакета требуется много различных материалов, таких как профили, уголковые детали, молекулярное сито, уплотнительные органические прокладки, причем соединение этих материалов не осуществляется одной операцией.

Недостатком такого способа изготовления является проблема складирования материалов. Для быстрого выполнения любого нового заказа на изолирующие стеклопакеты необходимо иметь под рукой многочисленные партии каждого материала, что затрудняет и усложняет операции по доставке и складированию этих материалов.

Кроме того, применяемое в настоящее время количество соединяемых материалов требует нескольких монтажных операций, которые, хотя и являются автоматизированными, должны осуществляться поочередно одна за другой, что отрицательно сказывается на времени изготовления. Некоторые из этих операций требуют краткосрочных перерывов в производственной цепочке, которые нарушают производственный ритм.

Поэтому задачей настоящего изобретения является устранение указанных недостатков путем создания изолирующего стеклопакета, для изготовления которого выбираются материалы, позволяющие стабилизировать производственный процесс и упростить монтажные операции.

В соответствии с настоящим изобретением изолирующий пакет, содержащий по меньшей мере два стеклянных листа, разделенных газовой прослойкой, распорку, отделяющую два стеклянных листа друг от друга и содержащую внутреннюю сторону, направленную к газовой прослойке, и противоположную внешнюю сторону, а также уплотнительные средства, обеспечивающие герметичность по отношению к внутреннему пространству стеклопакета, отличается тем, что распорка выполнена в виде по существу плоского профиля, опоясывающего стеклопакет по контуру, накладываемого своей внутренней стороной на ребра стеклянных листов и удерживаемого в закрепленном положении средствами жесткого крепления.

Преимуществом такого типа профиля и его расположения на ребрах стеклопакета является увеличение видимости через стеклопакет, так как распорка перестает просматриваться с периферии.

Согласно одному из отличительных признаков уплотнительные средства стеклопакета, обладающие газо-, пыле- и водонепроницаемостью, расположены по меньшей мере на внешней стороне распорки. Эти уплотнительные средства состоят из металлического покрытия, предпочтительно из нержавеющей стали или алюминия, толщиной от 2 до 50 мкм.

В соответствии с предпочтительным вариантом выполнения распорки ее выполняют на основе армированного термопластического материала, а не на основе усилительных волокон, таких как обрезные или цельные стекловолокна.

Согласно одному из отличительных признаков распорка обладает сопротивлением продольному изгибу, по меньшей мере равным 400 Н/м. Для обеспечения такого сопротивления распорка должна иметь толщину, по меньшей мере равную 0,1 мм, если она полностью выполнена из нержавеющей стали, по меньшей мере равную 0,15 мм, если она выполнена полностью из алюминия, и по меньшей мере равную 0,25 мм, если она выполнена из термопластического материала, армированного усилительными волокнами.

Предпочтительно средства жесткого крепления распорки к стеклопакету выполнены водонепроницаемыми, они состоят из адгезива типа клея, обладающего сопротивлением сдвигу, по меньшей мере равным 0,45 МПа.

Согласно другому отличительному признаку свободные концы распорки соединены для опоясывания всего стеклопакета таким образом, что один из концов перекрывает другой конец, при этом предусмотрены дополнительные уплотнительные средства для закупоривания боковых участков, открытых вследствие перекрывания.

В качестве варианта, для опоясывания всего стеклопакета свободные концы распорки имеют формы, специально предусмотренные для взаимодействия при соединении встык. Предпочтительно на зону стыка наносят адгезивную ленту или клей, герметичный по отношению к газам и водяному пару.

Способ изготовления в соответствии с настоящим изобретением отличается тем, что:

- оба стеклянных листа удерживают параллельно и на расстоянии друг от друга;

- внутреннюю сторону распорки со средствами жесткого крепления устанавливают на ребра стеклянных листов по всей длине контура стеклопакета;

- почти одновременно с установкой распорки на ее внешнюю сторону накладывают средства прижимания для склеивания распорки с ребрами стеклянных листов; и

- после опоясывания всего стеклопакета жестко соединяют друг с другом оба конца распорки.

Согласно одному из отличительных признаков до установки распорка имеет вид намотанной в рулон ленты, которую разматывают, вытягивают и обрезают по существу соответственно длине периметра стеклопакета, в это же время во время вытягивания ленты на нее посредством средств напыления наносят средства жесткого крепления типа клея.

Предпочтительно на вытягиваемую ленту во время нанесения средств жесткого крепления одновременно наносят поглотитель влаги.

Согласно другому отличительному признаку установку распорки осуществляют путем прижимания в начальной точке к ребрам первой стороны стеклопакета, при этом опоясывание осуществляют от этой начальной точки, а наложение ленты на углы стеклопакета осуществляют, предварительно нагревая внешнюю сторону распорки для облегчения ее сгибания вокруг углов и обеспечения ее плотного прилегания к их контуру.

Предпочтительно начальная точка находится в середине стороны стеклопакета, чтобы накладывать распорку и прижимать ее одновременно в двух противоположных направлениях для опоясывания контура стеклопакета по двум полупериметрам, что позволяет сократить время изготовления.

Как вариант, начальная точка может находиться на уровне угла стеклопакета.

В одном из вариантов выполнения опоясывания стеклопакета установку распорки осуществляют путем наложения двух лент прижиманием в двух начальных точках посредством средств распределения и прижимания, и опоясывание осуществляют от этих двух начальных точек при помощи поступательного движения стеклопакета и/или средств распределения. В сочетании с применением профиля в соответствии с настоящим изобретением этот вариант позволяет получать стеклопакет сложной формы, в частности, с закругленными частями.

На практике все операции по изготовлению стеклопакета можно выполнять в камере с газом, которым наполняют стеклопакет. Однако в качестве варианта можно предусмотреть использование устройства для подачи газа, которое вводят между двумя стеклянными листами для заполнения газом одновременно с опоясыванием стеклопакета и которое удаляют непосредственно перед завершением опоясывания.

Другие отличительные признаки и преимущества настоящего изобретения будут более понятны из нижеследующего описания со ссылками на прилагаемые чертежи, на которых:

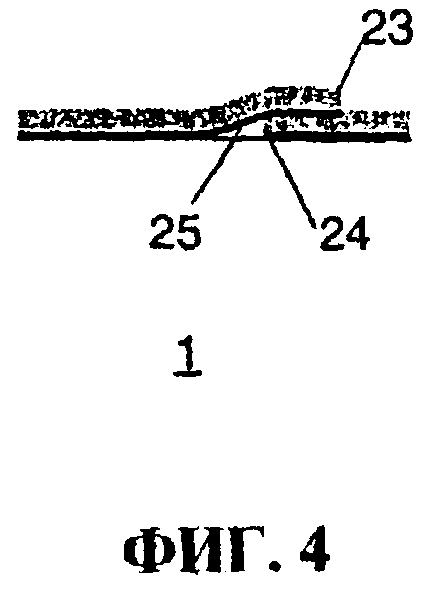

Фиг.1 - изображение в разрезе изолирующего стеклопакета в соответствии с настоящим изобретением.

Фиг.2 - схематическое изображение в перспективе устройства для изготовления стеклопакета.

Фиг.3 - изображение устройства, показанного на фиг.2, во время этапа способа изготовления.

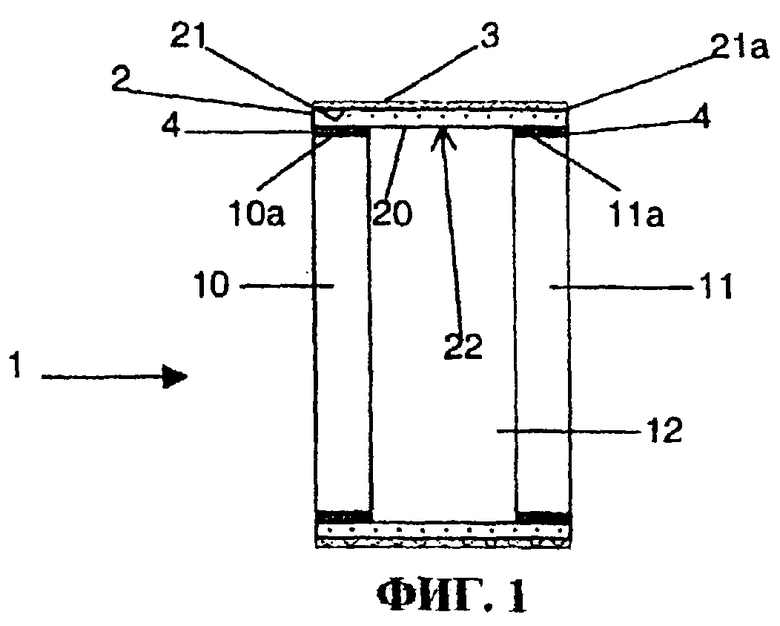

Фиг.4 - увеличенное изображение соединения двух свободных концов распорки в соответствии с настоящим изобретением после полного опоясывания стеклопакета.

Фиг.5а-5с - изображение варианта выполнения опоясывания стеклопакета.

На фиг.1 показан простой изолирующий стеклопакет 1, полученный способом изготовления, описанным ниже, рядом с устройством, показанным на фиг.2.

Стеклопакет 1 содержит два стеклянных листа 10 и 11, разделенных газовой прослойкой 12, распорку 2, отделяющую друг от друга два стеклянных листа и обеспечивающую механическое удержание на месте собираемого стеклопакета, а также уплотнительные средства 3, обеспечивающие герметичность стеклопакета по отношению к жидкой воде, растворителям и водяному пару.

Распорка 2 выполнена в виде по существу плоского профиля, толщиной примерно 1 мм с сечением в форме параллелепипеда. Предпочтительно этот профиль отличается небольшой механической инерцией, то есть он легко поддается наматыванию и имеет небольшой радиус наматывания, например, 10 см.

Профиль охватывает контур стеклопакета, его накладывают в виде ленты на ребра 10а и 11а стеклянных листов для механического соединения стеклопакета при помощи средств жесткого крепления 4, обеспечивающих его полное приклеивание к стеклу.

Профиль является достаточно жестким для обеспечения механического удержания на месте двух отстоящих друг от друга стеклянных листов. Его жесткость определяется самой структурой материала, который имеет линейное сопротивление продольному изгибу, по меньшей мере, равное 400 Н/м.

Кроме того, материал указанного профиля выбирают таким образом, чтобы во время изготовления стеклопакета он обладал достаточной гибкостью для осуществления операции опоясывания стеклянных ребер, в частности, во время заделывания углов.

В первом варианте выполнения распорка является полностью металлической, при этом в качестве материала выбирают предпочтительно нержавеющую сталь или алюминий. Во время выполнения способа заделывание углов выполняют путем сгибания посредством установок, известных специалисту в области обработки металлов.

Для обеспечения минимального линейного сопротивления продольному изгибу в 400 Н/м распорка должна иметь толщину по меньшей мере 0,1 мм для нержавеющей стали и 0,15 мм для алюминия.

Во втором и предпочтительном варианте выполнения настоящего изобретения распорку 2 выполняют из пластмассы, армированной обрезными или цельными усилительными волокнами или из неармированной пластмассы. Таким материалом может быть акрилонитрилстирол (АНС), соединенный с обрезными стекловолокнами, выпускаемый под названием «LURAN→» компанией БАСФ, или полипропилен, армированный цельными стекловолокнами, продаваемый под названием «TWINTEX→» компанией ВЕТРОТЕКС.

В случае пластмассы, которая является термоплавким материалом, заделывание углов стеклопакета осуществляют путем сгибания после размягчения материала, и такую операцию осуществлять гораздо легче, чем с металлическим материалом.

Кроме того, при использовании пластмассы легко интегрировать в профиль, частично или полностью, поглотитель влаги, что нельзя сделать с металлом. Поглотитель влаги может быть выполнен в виде молекулярного сита, такого как порошкообразный цеолит, содержание которого может доходить до 20% по массе или примерно до 10% по объему. Количество поглотителя влаги зависит от срока службы, на который рассчитан стеклопакет.

Наконец, поскольку пластмасса проводит тепло хуже, чем металл, то тем самым улучшается теплоизоляция стеклопакета, когда он, например, подвергается сильному воздействию солнечных лучей.

Что касается добавления к пластмассе стекловолокон, это обеспечивает гораздо меньший коэффициент термического расширения материала, чем в случае чистой пластмассы, и этот коэффициент становится близким к коэффициенту стекла, при котором в случае изменения температуры газовой прослойки создается меньшее усилие сдвига, действующее на средства жесткого крепления 4.

Для обеспечения линейного сопротивления 400 Н/м распорка имеет толщину, по меньшей мере равную 0,25 мм, когда она выполнена из термопластического материала и усилительных волокон.

Ширина распорки 2 зависит от общей толщины стеклопакета, который может быть сложным, и содержать несколько стеклянных листов, отделенных друг от друга газовыми прослойками. Предпочтительно для выполнения распорки в соответствии с настоящим изобретением требуется знать только общую ширину стеклопакета, а не расстояния, разделяющие стеклянные листы. Действительно, разделительные промежутки в сложном пакете могут меняться, что, в случае известных из уровня техники распорок, при изготовлении стеклопакетов требует наличия нескольких распорок для разных разделительных промежутков, и эти распорки должны иметь разную ширину в зависимости от ширины разделительных промежутков.

Таким образом, для изготовления любого стеклопакета в соответствии с настоящим изобретением необходимо иметь только одну распорку или профиль единой ширины, соответствующей общей ширине стеклопакета, независимо от количества разделительных промежутков и их ширины.

В соответствии с изобретением распорка или профиль 2 содержит внутреннюю сторону 20 и противоположную ей внешнюю сторону 21, при этом внутреннюю сторону 20 прикладывают и удерживают ее краями, - в случае простого изолирующего стеклопакета, - на ребрах 10а и 11а стеклянных листов при помощи средств жесткого крепления 4.

Внутренняя сторона 2.0 профиля в своей центральной части 22, находящейся напротив газовой прослойки 12, обладает свойствами поглотителя влаги, предназначенного для абсорбирования водяных молекул, попавших в газовую прослойку. Эти свойства поглотителя влаги присущи материалу распорки, в состав которого входит молекулярное сито. В варианте выполнения поглотитель влаги получают путем нанесения молекулярного сита на центральную часть 22 перед установкой распорки на ребра стеклопакета, как будет показано ниже в описании.

Края внутренней стороны 20 покрыты адгезивом, образующим средства жесткого крепления 4.

Применяют адгезив типа клея; он является газо- и паронепроницаемым. Испытания, проведенные в соответствии с американским стандартом ASTM 96-63T на образцах клея толщиной 1,5 мм, показали, что достаточно, чтобы клей имел коэффициент паропроницаемости, равный 35 г/24 час.м2, такой как у силикона. Разумеется, что, если клей имеет коэффициент проницаемости, равный 4 г/24 час.м2, как полиуретан, или меньше, то, поскольку при этом герметичность улучшается еще больше, в данном случае требуется меньшее количество поглотителя влаги.

Адгезив также должен сопротивляться отклеиванию при воздействии жидкой воды, ультрафиолетовых лучей, а также при механическом воздействии усилий, перпендикулярных сторонам стеклопакета и называемых обычно усилиями сдвига, а также усилиям, действующим параллельно силе тяжести стеклопакета. Нормальный клей должен иметь сопротивление сдвигу, по меньшей мере, равное 0,45 МПа.

Предпочтительно адгезив должен обладать свойствами быстрого склеивания, порядка нескольких секунд; речь идет об адгезиве, схватывание которого происходит под действием химической реакции при воздействии тепла или нажатия или без них, или при охлаждении, если он состоит из термоплавкого материала типа «термоклея», например, на основе полиуретана, образующего сетчатую структуру с влагой воздуха.

Внешняя сторона 21 распорки из усиленной пластмассы покрыта защитным металлическим слоем 21а типа фольги из алюминия или нержавеющей стали толщиной от 2 до 50 мкм, при этом данный слой образует уплотнительные средства 3. Кроме обеспечения герметичности, фольга, особенно из нержавеющей стали, эффективно предохраняет профиль от абразивных повреждений во время погрузочно-разгрузочных работ или при транспортировке. Наконец, она способствует теплообмену с термопластическим материалом, когда последний требуется размягчить во время процесса изготовления.

Как вариант, металлический слой 21а может быть достаточно широким для покрытия внешней стороны 21 и загибания за края внутренней стороны 20.

Приведенные выше цифры по толщине распорки в зависимости от характера используемого материала получены для линейного сопротивления продольному изгибу, равного 400 Н/м, что является классическим значением для наиболее ходовых размеров стеклопакетов, а именно: 1,20 м × 0,50 м. Тем не менее, чтобы расширить гамму изделий до стеклопакетов больших размеров и/или стеклопакетов, предусмотренных для условий работы при воздействии более значительных напряжений, предпочитают разрабатывать стеклопакеты с распорками, выдерживающими усилие в 5700 Н на линейный метр. Для обеспечения такого сопротивления продольному изгибу ниже приведена таблица, содержащая значения коэффициента безопасности, установленного по отношению к контрольному значению 5700 Н/м в зависимости от соответствующей толщины распорки и используемого типа материала.

Далее следует описание способа изготовления согласно предпочтительному варианту выполнения настоящего изобретения с использованием распорки на основе усиленного термопластического материала.

Стеклянные листы 10 и 11 доставляют к месту изготовления при помощи обычных средств и помещают в камеру, в которой может содержаться газ для заполнения стеклопакета.

Стеклянные листы 10 и 11 удерживают на необходимом расстоянии друг от друга посредством присосок, накладываемых на внешние стороны стеклопакета и управляемых пневматическими домкратами.

На фиг.2 схематически показано устройство для изготовления стеклопакета, помещенное в камеру С.

Катушка 50 является кассетой профиля 2, который разматывают и вытягивают посредством не показанного на фигуре устройства для вытягивания профиля в виде ленты, обрезаемой по длине, равной периметру стеклопакета, при этом ширина ленты соответствует общей толщине стеклопакета.

Одновременно с разматыванием профиля при помощи средств напыления 51, таких как форсунка, на внутреннюю сторону 20 ленты, предназначенную для наложения на ребро стеклопакета, наносят адгезив 4. В данном случае лента содержит поглотитель влаги, добавляемый в виде порошка или гранул в усиленный термопластический материал во время изготовления профиля.

Тем не менее, если нужно добавить поглотитель влаги после изготовления профиля, то предпочтительно наносят поглотитель влаги и адгезив во время одной и той же операции посредством трех напылительных форсунок: двух боковых форсунок, расположенных напротив краев ленты для нанесения адгезива, который будет находиться напротив ребер стеклопакета, и центральной форсунки, напыляющей поглотитель влаги на центральную часть 22 ленты, которая будет находиться напротив газовой прослойки.

Возможен также вариант, при котором адгезив наносится во время изготовления профиля и остается защищенным до момента использования, соответствующего в данном случае наложению профиля на стеклопакет.

По меньшей мере один прижимной ролик 54, управляемый не показанным на фигуре шарнирным рычагом, осуществляет наложение и прижимание ленты 2 к ребру стеклопакета 1 по его периметру. Для сокращения времени при операции опоясывания предпочтительно применяют два прижимных ролика 54, вращающихся в противоположных направлениях и осуществляющих заделывание двух половин периметра.

Для нагревания профиля перед его сгибанием и наложением на уровне углов стеклопакета предусмотрены средства нагрева 55, такие как два сопротивления с нитью накаливания. Устройство работает следующим образом.

Удерживаемые на расстоянии друг от друга два стеклянных листа 10 и 11 неподвижно размещают в центре камеры С.

Под стеклопакетом разматывают, вытягивают и обрезают профиль или ленту 2, содержащую поглотитель влаги и средства жесткого крепления 4.

Два прижимных ролика 54 вводят в контакт с лентой для ее прижимания к средней точке горизонтальной стороны стеклопакета. Опоясывание начинается после прижимания ленты к ребру стеклопакета в этой средней точке, тем самым обеспечивают натяжение ленты.

После этого ролики 54 поступательно перемещаются в противоположных направлениях к левому 13 и правому 14 нижним углам стеклопакета.

Перед прохождением двух углов 13 и 14 ролики 54 на время останавливаются, при этом нити накаливания 55 располагаются за роликами вблизи и напротив металлической фольги 21а профиля для нагревания термопластического материала, предназначенного для наложения на углы (фиг.3).

После размягчения профиля прижимные ролики 54 снова приводятся в движение для сгибания профиля и его точного наложения на углы 13 и 14 стеклопакета. Затем ролики продолжают движение по контуру стеклопакета до верхних углов 15 и 16 стеклопакета, где при помощи нитей накаливания 55 повторяется операция нагрева профиля.

После опоясывания верхних углов стеклопакета прижимные ролики 54 завершают заделывание последней стороны стеклопакета. При приближении к середине этой последней стороны один из роликов останавливается, а другой ролик продолжает прижимать профиль до момента, когда свободный конец 23 профиля, находящийся под воздействием этого ролика, перекрывает другой установленный на место конец 24 профиля (фиг.4). Операция опоясывания завершается, и прижимные ролики 54 отводятся от стеклопакета.

Для завершения жесткого крепления двух концов 23 и 24 ленты и, прежде всего, для уплотнения двух открытых боковых участков 25 ленты, образовавшихся в результате перекрывания концов, напыляют дополнительные уплотнительные средства, такие как клей, для закупоривания участков 25.

Не показанный на фигурах вариант соединения двух концов ленты заключается не в перекрывании, а в соединении встык одного конца с другим, при этом для их взаимодействия дополнительно предусматривают их соответствующие формы в виде шипа и паза. Для обеспечения полной герметизации на зону соединения встык наносят клей или газо- и паронепроницаемую адгезивную ленту, такую как адгезивную ленту из нержавеющей стали.

Соединение двух концов ленты путем перекрытия или соединения встык осуществляют на одной из сторон стеклопакета, вместе с тем можно предусмотреть вариант такого соединения на уровне угла стеклопакета.

Кроме того, в одном из вариантов выполнения способа можно предусмотреть использование двух головок 56а, 56b для распределения движения ленты 2, соответственно одну неподвижную и другую вертикально подвижную, каждая из которых взаимодействует с прижимным роликом 54, при этом стеклопакет может поступательно перемещаться в горизонтальном направлении.

Как показано на фиг.5а, стеклопакет, помещенный в камеру С, не показанную на фигуре, размещают между положением (1), соответствующим передней части стеклопакета, и положением (2), соответствующим задней части стеклопакета. Сначала подвижная головка 56b начинает перемещение от нижнего угла стеклопакета, соответствующего положению (1), и перемещается в верхнем направлении вдоль передней вертикальной стороны стеклопакета. Дойдя до верхнего угла, головка 56b поворачивается на 90° и останавливается, при этом обе головки находятся в этот момент друг против друга. После этого стеклопакет перемещают слева направо, то есть задняя часть стеклопакета переходит из положения (2) в положение (1), при этом каждая из головок одновременно осуществляет опоясывание горизонтальных сторон стеклопакета (фиг.5b). Наконец, задняя часть стеклопакета останавливается в положении (1), и вертикальная сторона опоясывается подвижной головкой, повернувшейся на 90° на верхнем углу стеклопакета и спускающейся до нижнего угла (фиг.5с). Жесткое крепление двух лент осуществляют в этом случае на нижних углах стеклопакета путем перекрытия или соединения встык.

Такая комбинация поступательных движений стеклопакета и, по меньшей мере, одной головки распределения движения ленты позволяет выиграть время для опоясывания стеклопакета.

Кроме того, такая комбинация движений и использование профиля в соответствии с настоящим изобретением позволяет опоясывать стеклопакеты сложных форм, например, с криволинейными краями вогнутой и/или выпуклой формы.

Может быть предусмотрен другой вариант заполнения газом стеклопакета. Вместо применения заполненной газом камеры можно использовать устройство для подачи газа, такое как шланг, размещенный между двумя стеклами и подающий газ по мере опоясывания и уплотнения краев стеклопакета. Устройство удаляют непосредственно перед заделыванием последней стороны стеклопакета.

Профиль в соответствии с настоящим изобретением имеет в основном форму плоского параллелепипеда, однако возможны другие варианты выполнения. Можно, например, оснастить внутреннюю сторону 20 профиля, противоположную покрытой металлическим слоем стороне, средствами центрирования и позиционирования, такими как продольные выступы или шипы, равномерно выполненные по продольным линиям, отстоящие друг от друга на ширину, эквивалентную разделительному промежутку между двумя стеклянными листами, обеспечивающие направление и правильное позиционирование профиля на ребре стеклопакета, при этом выступы или шипы входят внутрь стеклопакета и прижимаются к внутренним стенкам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОЛИРУЮЩИЙ СТЕКЛОПАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2293168C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОПАКЕТА | 2005 |

|

RU2314402C1 |

| ЭНЕРГОЭФФЕКТИВНАЯ СВЕТОПРОЗРАЧНАЯ КОНСТРУКЦИЯ | 2016 |

|

RU2620241C1 |

| СТЕКЛОПАКЕТ С ЗАЩИТНЫМ ЭЛЕМЕНТОМ | 2005 |

|

RU2382865C2 |

| ВСТРАИВАНИЕ ОПТИЧЕСКОГО ЭЛЕМЕНТА В ИЗОЛИРОВАННЫЙ СТЕКЛОПАКЕТ | 2009 |

|

RU2488678C1 |

| СТЕКЛОПАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2745783C1 |

| СТЕКЛЯННАЯ СТЕНКА | 2006 |

|

RU2419709C2 |

| АДАПТИВНЫЙ ИЗОЛИРУЮЩИЙ СТЕКЛОПАКЕТ (ВАРИАНТЫ) | 2019 |

|

RU2708215C1 |

| ИЗОЛЯЦИОННЫЙ СТЕКЛОПАКЕТ С ОТДЕЛЬНЫМИ СТЕКЛЯННЫМИ ЛИСТАМИ И РАСПОРНЫМ ПРОФИЛЕМ | 2001 |

|

RU2289666C2 |

| ИЗОЛИРУЮЩИЙ СТЕКЛОПАКЕТ, СОДЕРЖАЩИЙ БЛОК ВЫРАВНИВАНИЯ ДАВЛЕНИЯ С МЕМБРАНОЙ И КАПИЛЛЯРОМ | 2018 |

|

RU2743986C1 |

Изобретение относится к области строительства, а именно к изготовлению стеклопакетов. Изобретение позволит создать изолирующий стеклопакет из материалов, позволяющих стабилизировать производственный процесс и упростить монтажные операции. Изолирующий стеклопакет содержит, по меньшей мере, два стеклянных листа, разделенных газовой прослойкой, распорку, отделяющую два стеклянных листа друг от друга и содержащую внутреннюю сторону, направленную к газовой прослойке, и противоположную внешнюю сторону, а также уплотнительные средства, обеспечивающие герметичность по отношению к внутреннему пространству стеклопакета. Распорка выполнена в виде плоского профиля, опоясывающего стеклопакет по контуру, накладываемого своей внутренней стороной на ребра стеклянных листов и удерживаемого в закрепленном положении средствами жесткого крепления. 3 н. и 31 з.п. ф-лы, 5 ил., 1 табл.

два стеклянных листа удерживают параллельно и на расстоянии друг от друга;

на ребра (10а, 11а) стеклянных листов устанавливают внутреннюю сторону (20) распорки (2), содержащей средства жесткого крепления (4), по всему контуру стеклопакета;

по существу, одновременно с установкой распорки на внешнюю сторону (21) распорки накладывают средства прижимания (54) для склеивания распорки с ребрами стеклянных листов и

после опоясывания всего стеклопакета жестко соединяют друг с другом два конца (23, 24) распорки.

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЧАСТОТЫ ВРАЩЕНИЯ | 1995 |

|

RU2115932C1 |

Авторы

Даты

2005-12-27—Публикация

2001-04-11—Подача