о: ел

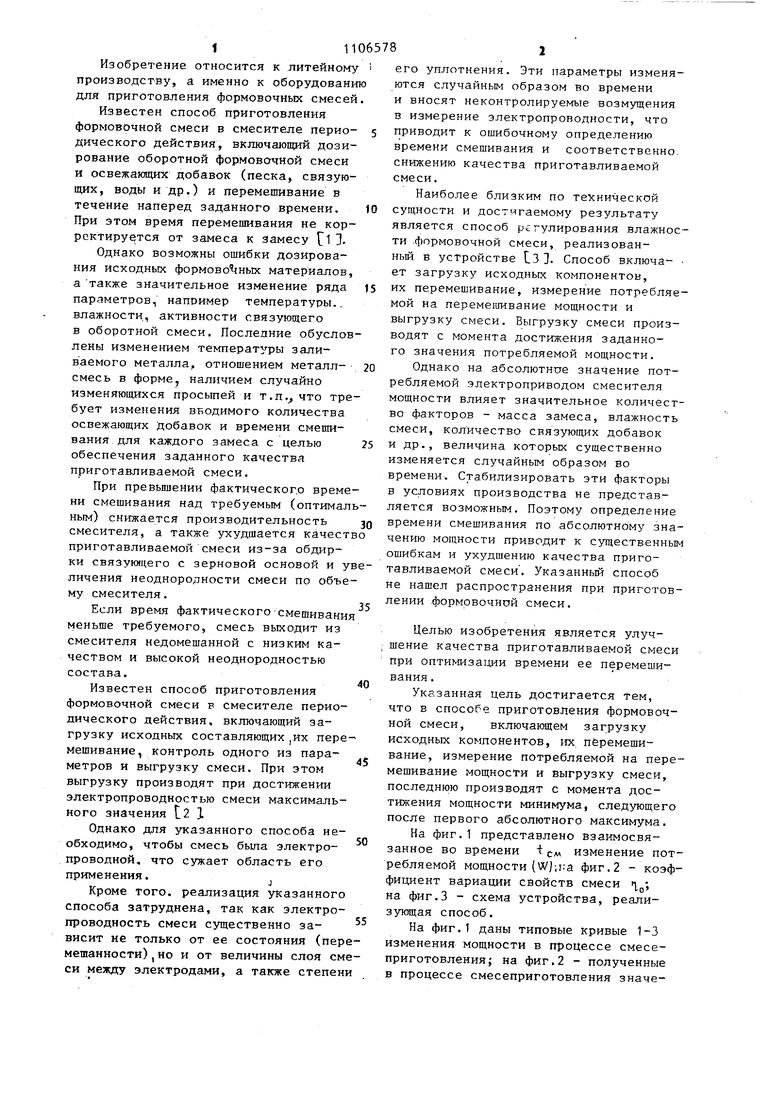

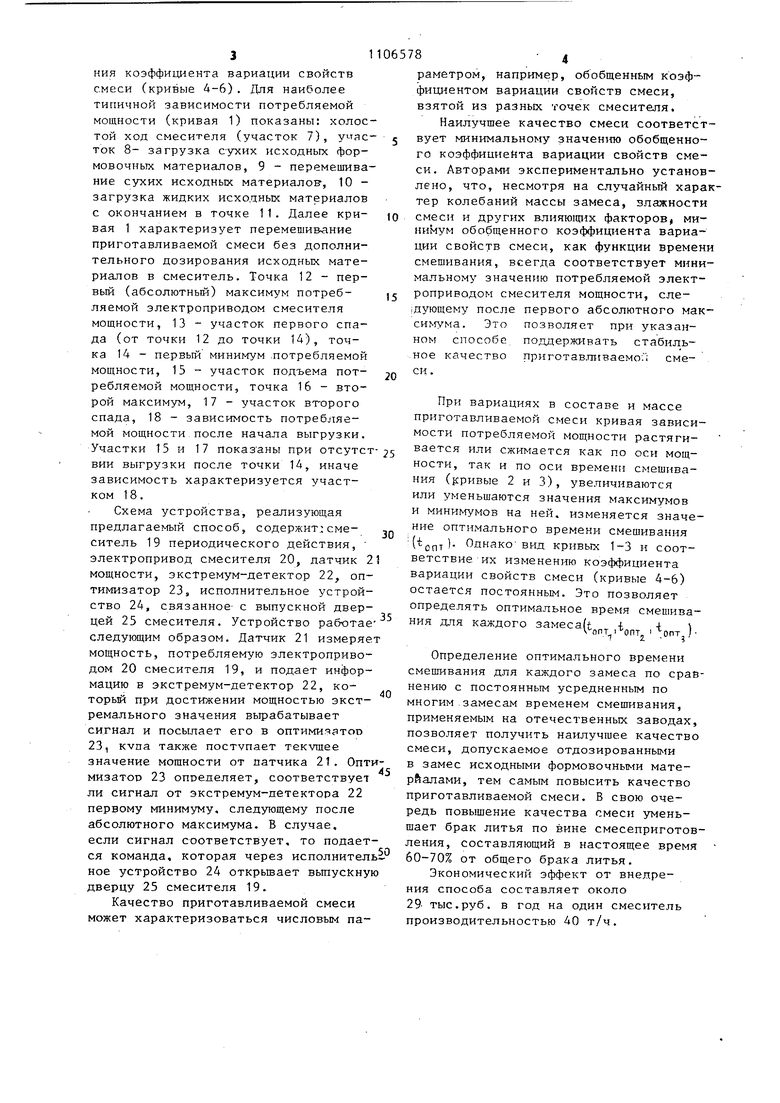

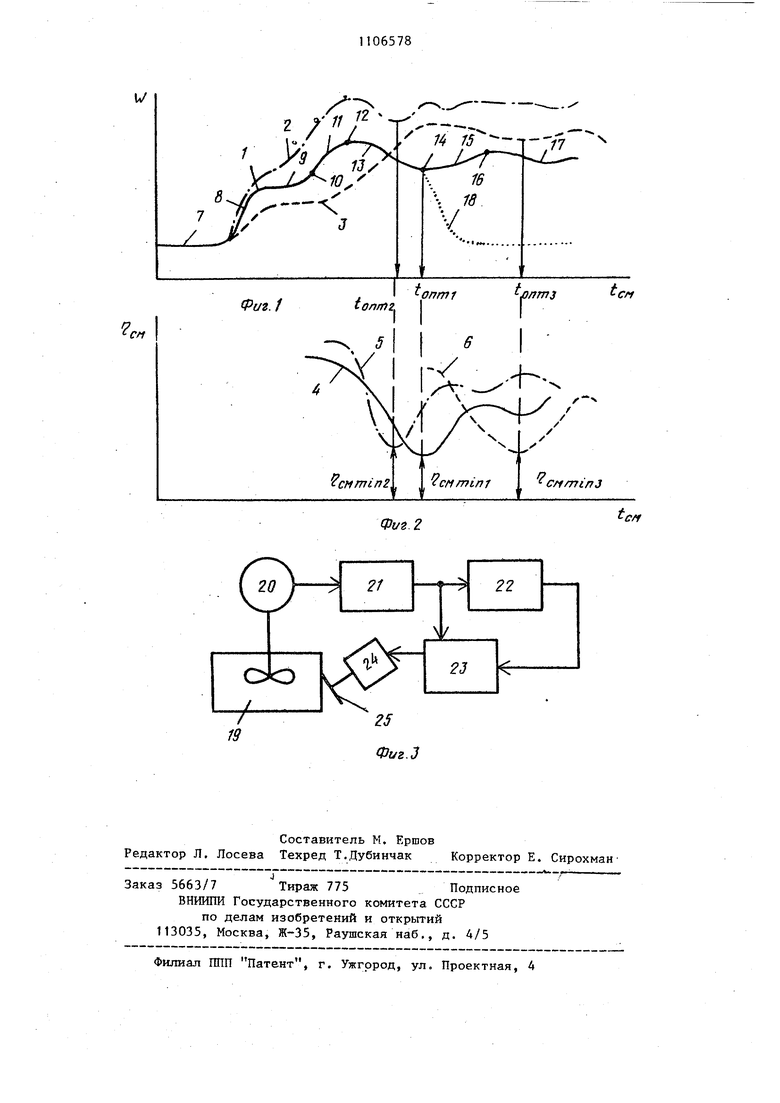

bo Изобретение относится к литейному производству, а именно к оборудовани для приготовления формовочных смесей Известен способ приготовления формовочной смеси в смесителе периодического действия, включающий дозирование оборотной формовочной смеси и освежакщях добавок (песка, связующих, воды и др.) и перемешивание в течение наперед заданного времени. При этом время перемешивания не корректируется от замеса к замесу f 3Однако возможны ошибки дозирования исходных формово|ных материалов, а также значительное изменение ряда параметров, например температуры., влажности активности связующего в оборотной смеси. Последние обуслов лены изменением температзфы заливаемого металла, отношением металлсмесь в форме, наличием случайно изменяющихся просыпей и т.д. что тре бует изменения вводимого количества освежающих Добавок и времени смешивания для каждого замеса с целью обеспечения заданного качества приготавливаемой смеси. При превышении фактического време ни смешивания над требуемым (оптимал ным) снижается производительность смесителя, а также ухудшается качест приготавливаемой смеси из-за обдирки связующего с зерновой основой и у личения неоднородности смеси по объе му смесителя. Если время фактического смешивани меньше требуемого, смесь выходит из смесителя недомешанной с низким качеством и высокой неоднородностью состава. Известен способ приготовления формовочной смеси в смесителе периодического действия, включающий загрузку исходных составляющих |Их пере мешивание, контроль одного из параметров и выгрузку смеси. При этом выгрузку производят при достижении электропроводностью смеси максимального значения t2 J Однако для указанного способа необходимо, чтобы смесь была электропроводной, что сужает область его применения.j Кроме того, реализация указанного способа затруднена, так как электропроводность смеси существенно зависит не только от ее состояния (пер мешанности),но и от величины слоя см си между электродами, а также степен его уплотнения. Эти параметры изменяются случайным образом во времени и вносят неконтролируемые возмущения в измерение электропроводности, что приводит к ошибочному определению времени смешивания и соответственно, снижению качества приготавливаемой смеси. Наиболее близким по технической сущности и достигаемому результату является способ регулирования влажности .формовочной смеси, реализованный в устройстве Из. Способ включа- ет загрузку исходных компонентов, их перемешивание, измерение потребляемой на перемеитвание мощности и выгрузку смеси. Выгрузку смеси производят с момента достижения заданного значения потребляемой мощности. Однако на абсолютнпе значение потребляемой электроприводом смесителя мощности влияет значительное количество факторов - масса замеса, влажность смеси, количество связующих добавок и др., величина которых существенно изменяется случайным образом во времени. Стабилизировать эти факторы в условиях производства не представляется возможным. Поэтому определение времени смешивания по абсолютному значению мощности приводит к существенным ошибкам и ухудшению качества приготавливаемой смеси. Указанный способ не нашел распространения при приготовлении формовочной смеси. Целью изобретения является улучшение качества приготавливаемой смеси при оптимизации времени ее перемешивания . Указанная цель достигается тем, что в способе приготовления формовочной смеси, включающем загрузку исходных компонентов, их перемешивание, измерение потребляемой на перемешивание мощности и выгрузку смеси, последнюю производят с момента достижения мощности минимума, следующего после первого абсолютного максимума. На фиг.1 представлено взаимосвязанное во времени i см изменение потребляемой мощности {W|;ira фиг. 2 - коэффициент вариации свойств смеси на фиг.З - схема устройства, реализующая способ. На фиг.1 даны типовые кривые 1-3 изменения мощности в процессе смесеприготовления; на фиг.2 - полученные в процессе смесеприготовления значекия коэффициента вариации свойств смеси (кривые 4-6) . Для наиболее типичной зависимости потребляемой мощности (кривая 1) показаны: холостой ход смесителя (участок 7), участок 8- загрузка с-ухих исходных формовочных материалов, 9 - перемешивание сухих исходных материалов, 10 загрузка жидких исходных материалов с окончанием в точке 11. Далее кривая 1 характеризует перемешивание приготавливаемой смеси без дополнительного дозирования исходных материалов в смеситель. Точка 12 - первый (абсолютньй) максимум потребляемой электроприводом смесителя мощности, 13 - участок первого спада (от точки 12 до точки 14), точка 14 - первый минимум .потребляемой мощности, 15 - участок подъема потребляемой мощности, точка 16 - второй максимум, 17 - участок вт-орого спада, 18 - зависимость потребляемой мощности - после начала выгрузки. Участки 15 и 17 показаны при отсутст ВИИ выгрузки после точки 14, иначе зависимость характеризуется участком 18. Схема устройства, реализующая предлагаег 1й способ, содержит:смеситель 19 периодического действия, электропривод смесителя 20, датчик 2 мощности, экстремум-детектор 22, оптимизатор 23J исполнительное устройство 24, связанное- с выпускной дверцей 25 смесителя. Устройство следующим образом. Датчик 21 измеряе мощность, потребляемую электроприводом 20 смесителя 19, и подает информацию в экстремум-детектор 22, который при достижении мощностью экстремального значения вырабатывает сигнал и посылает его в оптимияатоо 23, Kvna также поступает текущее значение мощности от патчика 21. Опт мизатор 23 определяет, соответствует ли сигнал от экстремум-детектора 22 первому минимуму, следующему после абсолютного максимума. В случае. если сигнал соответствует, то подает ся команда, которая через исполнител ное устройство 24 открьшает вьшускну дверцу 25 смесителя 19. Качество приготавливаемой смеси может характеризоваться числовым па18 4 раметром, например, обобщенным коэффициентом вариации свойств смеси, взятой из разных точек смесителя. Наилучшее качество смеси соответствует минимальному значентпо обобщенного коэффициента вариации свойств смеси. Авторами экспериментально установлено, что, несмотря на случайный характер колебаний массы замеса, влажности смеси и других влияющих факторов минимум обобщенного коэффициента вариации свойств смеси, как функции времени смешивания, всегда соответствует минимальному значению потребляемой электроприводом смесителя мощности, следующему после первого абсолютного макcи ryмa. Это позволяет при указанном способе поддерживать стабил ьное качество приготав.пиваемоГ; смеси . При вариациях в составе и массе приготавливаемой смеси кривая зависимости потребляемой мощности растягивается или сжимается как по оси мощности, так и по оси времени смешивания ({сривые 2 и 3), увеличиваются или уменьшаются значения максимумов и мини iyмoв на ней. изменяется значение оптимального времени смешивания ( опт- Однако-вид кривых 1-3 и соответствие их изменению коэффициента вариации свойств смеси (кривые 4-6) остается постоянным. Это позволяет определять оптимальное время смешива я для каждого замеса Определение оптимального времени смешивания для каждого замеса по сравнению с постоянным усредненным по многим.замесам временем смешивания, применяемым на отечественных заводах, позволяет получить наилучшее качество смеси, допускаемое отдозированными в замес исходными формовочными материалами, тем самым повысить качество приготавливаемой смеси. В свою очередь повышение качества смеси уменьшает брак литья по вине смесеприготовения, составляющий в настоящее время 60-70% от общего брака литья. Экономический эффект от внедрения способа составляет около 29- тыс.руб. в год на один смеситель производительностью 40 т/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 2008 |

|

RU2476289C2 |

| Способ управления приготовлением бетонной смеси | 1985 |

|

SU1268430A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 2011 |

|

RU2478020C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1988 |

|

RU2090885C1 |

| Смеситель | 1990 |

|

SU1766580A1 |

| Смеситель формовочных материалов | 1982 |

|

SU1113203A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2267117C1 |

| Способ приготовления формовочных и стержневых смесей и установка для его осуществления | 1990 |

|

SU1761377A1 |

| Способ приготовления формовочной смеси | 1979 |

|

SU789201A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 1996 |

|

RU2115632C1 |

СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМО ВОЧНОЙ СМЕСИ, включающий загрузку исходных компонентов, их перемешивание, измерение потребляемой на перемешивание мощности и выгрузку смеси, отличающийся тем, что, с целью улучшения качества приготавливаемой смеси при оптимизации времени ее перемешивания, выгрузку смеси производят с момента достижения мощности минимума, следующего и после первого абсолютного максимума. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аксенов П.Н.Оборудование литейных цехов | |||

| М., Машиностроение, 1977, с.248 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Автоматическое определение оптимальной длительности переме швания формовочных и стержневых смесей | |||

| В кн..-Автоматизация и механизация процессов литья , вып.6, Киев, Наукова думка, 1975, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1984-08-07—Публикация

1983-01-10—Подача