Изобретение относится к материалам для фильтрующих-водоотделяющих элементов, применяемых в устройствах для очистки органических жидкостей, преимущественно углеводородных топлив, масел, нефтепродуктов, от эмульгированной воды и механических примесей. Изобретение может использоваться для очистки авиационного и автомобильного топлива, в химической, нефтеперерабатывающей и других отраслях промышленности.

Известны средства очистки топлив посредством фильтров-сепараторов (SU, авторские свидетельства №539587, №971415, №1057068, B 01 D 25/00), элементы которых выполнены с фильтрующими, коагулирующими, дренажными и водоотталкивающими слоями, причем в качестве материала коагулирующих слоев используются волокнистые стеклопакеты. Известные фильтры-сепараторы, водоотделители (ФВ) содержат корпус, в котором коаксиально расположены три элемента, фильтрующий (ЭФ), коагулирующий (ЭК) и сепарирующий (ЭС), при этом после фильтрующей перегородки располагаются водоотделяющие перегородки, в которых процесс коагуляции капель (укрупнение мелких капель воды) происходит в стекловолокнистых пакетах различной плотности и различных диаметров стекловолокон. Стекловолокнистые пакеты расположены последовательно друг за другом (3-5 слоев) для обеспечения возможности последовательного увеличения размера пор перегородок (первый слой с размером пор 1-2 мкм). Процесс коагуляции происходит за счет перехода микрокапель воды из среды топлива на поверхность стекловолокон и образования на них водной пленки, которая перетекает по ходу тока топлива с одного пакета на другой с увеличением толщины пленки и общего объема воды. При выходе из последнего пакета вода из водной пленки образует крупные капли, которые на следующих слоях задерживаются-сепарируются на отдельной покрытой фторопластом сетке (сепараторе) и под действием сил тяжести осаждаются в нижнюю отстойную зону ФВ.

Такой процесс более эффективно происходит при водоотделении из реактивных топлив (керосинов), которые практически не содержат в своем составе асфальтосмолистых и серосодержащих веществ. Поэтому поверхность стекловолокон в пакетах не покрывается никакими отложениями (кроме механических примесей) и значительно долго сохраняет свои гидрофильные свойства (способность прилипания капель воды).

В дизельных топливах асфальтосмолистых и серосодержаших веществ значительно больше (до 1% от объема) и они покрывают все поверхности слоем, обладающим гидрофобными (отталкивающими воду) свойствами, вследствие чего процесс коагуляции воды в потоке топлива не происходит.

Кроме этого, отрицательное влияние на коагуляцию оказывают отфильтрованные механические частицы, обладающие, как правило, гидрофобными свойствами.

Вторым по значимости отрицательного воздействия на коагуляцию можно выделить процесс деформации пакетов стекловолокон. Это подтверждается характером кривой роста перепада давления при прокачке чистого топлива, который снижается после остановки и в начале следующего опыта имеет показатель значительно больший, чем в начале предыдущего. В процессе эксплуатации ФВ происходит прогрессирующее разрушение стекловолокон под действием гидравлических сил потока топлива до полного разрушения структуры пакетов. Это подтверждается присутствием в пробах топлива после ФВ отдельных фрагментов стекловолокон и внешним видом стеклопакетов после разборки ЭК, который свидетельствует о нарушении исходных параметров толщины и плотности упаковки.

Известен материал, элемент из него и способ очистки топлив, реализованный в фильтре сепарации воды (JP №4305202, В 01 D 17/022; 17/04). Процесс очистки происходит в четырехслойной перегородке, выполненной из волокнистых материалов. Удаление частиц воды из дисперсной системы, содержащей тонкие частицы, с высокой скоростью фильтрации, высокой накопительной способностью и низкой потерей давления осуществляют путем крепления коагулирующего слоя на водопоглощающий слой в виде ламината. Фильтровальное устройство фильтра сепарации воды содержит многослойный водоотделяющий лист. Первый слой, играющий роль армирующего слоя и предфильтра, образован нетканым материалом или сеткой. Второй слой - коагулирующий, контактирует с первым слоем для сбора и обеспечивает укрупнение водяных капель и сбрасывания их назад. Третий слой - водопоглощающее полотно для адсорбции и удаления водных капель. Четвертый слой - нетканое полотно для предотвращения стекания воды из водопоглощающего слоя.

Известен патронный фильтр для очистки жидкостей, реализующий способ очистки, при этом фильтр содержит корпус с паровой рубашкой и патрубками, предназначенными соответственно для ввода исходной и вывода очищенной жидкости и удаления отстоявшихся примесей. Корпус фильтра разделен на рабочую и отстойную камеры перегородкой, которая снабжена отверстиями. В рабочей камере установлен фильтрующий элемент, выполненный из перфорированной трубки и фильтрующего материала, в качестве которого может быть использован поливинилформаль (SU, авторское свидетельство №488598, В 01 D 27/08, 1976).

Известны и другие способы очистки и фильтры, в которых в качестве материала для фильтрующих элементов используется поливинилформаль.

Известен патронный фильтр (RU, №2050928, B 01 D 27/04, 1995), содержащий корпус с днищем и разъемной крышкой, патрубки для отвода очищаемой жидкости, фильтрующий элемент, выполненный в виде полого стакана из фильтрующего материала (поливинилформаля), размещенный в корпусе с образованием полостей очищаемой и очищенной жидкости. Фильтр снабжен распределительным элементом, установленным в днище, выполненным в виде кольца, по образующей которого расположены на равном расстоянии друг от друга сквозные радиальные отверстия, сообщающие патрубок для очищаемой жидкости с полостью очищаемой жидкости, и трубкой из эластичного материала с поперечной гофрированной поверхностью, установленной между фильтрующим элементом и крышкой корпуса. Применяемый в фильтрах в качестве фильтрующего материала поливинилформаль обладает способностью разбухать от наличия примесей воды в очищаемой жидкости, например топлива для двигателей внутреннего сгорания, что приводит к деформации фильтрующего материала. Для компенсации формоизменений фильтрующего материала - поливинилформаля, разбухающего от наличия примеси воды в очищаемой жидкости, а также для обеспечения достаточной герметичности в описанной выше конструкции фильтра использован сильфон, а для равномерного распределения поступающей очищаемой жидкости - распределительный элемент (RU, №13539 U1, 2000). Этот фильтр содержит корпус с отстойником, входным и выходным и дренажным патрубками, по меньшей мере, одну пару установленных по высоте фильтрующих элементов, выполненных из фильтрующего и коагулирующего материала, и устройство для отвода воды, установленное между фильтрующими элементами верхнего и нижнего ярусов, при этом в центральной части корпуса установлен соединенный с входным патрубком коллектор в виде полого диска с вертикальными патрубками для закрепления фильтрующих элементов, снабженный установленной коаксиально корпусу осесимметричной обечайкой для разделения потоков очищенной жидкости от нижнего и верхнего фильтрующих элементов, а фильтрующие элементы выполнены из поливинилформаля в виде цилиндрических стаканов с дном, со стороны открытых торцов, закрепленных на патрубках упомянутого коллектора.

При работе описанного фильтра-сепаратора взвешенные в очищаемой жидкости наиболее крупные капли воды и частицы механических примесей под влиянием силы тяжести попадают преимущественно в фильтрующий элемент из поливинилформаля. Механические примеси, содержащиеся в очищаемой жидкости, в зависимости от размеров частиц, либо оседают на внутренней поверхности фильтрующего элемента, либо задерживаются в лабиринтах пор поливинилформаля, за исключением наиболее мелких частиц размером 1-2 мкм, которые не задерживаются фильтрующим элементом. Эмульгированная в органической жидкости вода поглощается поливинилформалем, образуя в его порах более крупные капли, которые движутся вместе с потоком очищаемой жидкости по направлению к наружной поверхности фильтрующего элемента из поливинилформаля. К моменту достижения укрупненными каплями воды наружной поверхности стенки большинство из них оказывается в нижней части фильтрующего элемента верхнего яруса и вблизи дна фильтрующего элемента нижнего яруса. Вода, задержанная фильтрующими элементами, стекает в отстойник через перфорированную перегородку. Фильтрующие элементы из поливинилформаля становятся мягкими и в верхнем ярусе они несколько сжаты под действием собственного веса, а в нижнем ярусе - несколько растянуты. Для предотвращения попадания воды, задержанной фильтрующими элементами верхнего яруса, в жидкость, очищенную фильтрующими элементами нижнего яруса, имеется цилиндрическая обечайка, разделяющая потоки жидкости, очищенной в нижнем и верхнем ярусах фильтрующих элементов.

К недостаткам ближайшего аналога и других фильтров, в которых в качестве фильтрующего материала использован пористый поливинилформаль, относится следующее.

Известно, что пористый поливинилформаль имеет два устойчивых агрегатных состояния, первый - стекловидный, жесткий, с фиксированной поровой структурой, обладающий адсорбционными влаговпитывающими свойствами, при этом по мере насыщения водой материал теряет адсорбционную активность, разбухает, волокна увеличиваются в объеме до 2000% и, теряя жесткость, становятся эластичными, т.е. материал переходит во второе состояние. Второе - эластичное агрегатное состояние пористого поливинилформаля имеет совершенно другие свойства. Высокая гидрофильность позволяет накапливать на поверхности и в полостях поровой структуры материала значительное количество воды, высокая эластичность позволяет за счет деформации структуры материала (внешней или внутренней - гидравлическими силами потока очищаемого топлива) периодически отжимать воду вместе с включенными в нее механическими примесями. За счет высокой гидрофильности эластичный поливинилформаль имеет хорошие коагуляционные свойства (укрупняет мелкие капли воды).

Пористый поливинилформаль сохраняет высокую эффективность очистки только в жестком состоянии.

Общим недостатком использования в фильтрах эластичного пористого поливинилформаля является высокая степень деформации поровой структуры, которая под действием гидравлических сил потока очищаемого топлива может увеличить диаметр условной поры более чем в 10 раз. Соответственно мелкие механические примеси и капли воды в топливе не задерживаются фильтрующим материалом, а эффективность очистки резко снижается. Для снижения указанной потери эффективности очистки разработчики фильтров-водоотделителей вынуждены применять специальные средства или снижать скорость фильтрации топлива (для снижения гидравлических сил потока топлива), что в свою очередь приводит к значительному увеличению размеров ФВ и его стоимости.

Ближайшим аналогом изобретения - материала - является фильтрующий материал, состоящий из волокнистого и мелкодисперсного материала, волокнистый материал выполнен в виде пористой матрицы из волокон, скрепленных между собой в местах пересечения, при этом размеры пор уменьшаются по толщине матрицы, а мелкодисперсный материал состоит из частиц разного размера (RU, №2185877, В 01 D 39/02, 2000 г.).

Недостатком ближайшего аналога является то, что этот материал и элементы, изготовленные из этого материала, не обеспечивают требуемого качества очистки топлива от удаляемых примесей, а также невозможность использования для газообразных нефтепродуктов.

Задачей, решаемой заявленной группой изобретений, является повышение эффективности очистки топлив (реактивных и дизельных) и газообразных нефтепродуктов от воды, а также асфальтосмолистых и серосодержаших веществ, повышение срока службы и увеличение производительности фильтров на основе заявляемого фильтрокоагулирующего материала.

Поставленная задача решается за счет того, что предлагаемый полимерный, пористый армированный материал выполнен проницаемым во всех направлениях, с открытопористой глубинной структурой, имеющей общую пористость не менее 50% с размерами элементарных пор преимущественно 10-200 мкм, при этом пористый армированный материал состоит из каркасного армирующего материала из нитей или волокон с диаметром преимущественно 5-400 мкм и наполнителя из пористого поливинилформаля, располагаемого между упомянутыми нитями или волокнами, при этом пористый поливинилформаль получен путем конденсационного структурирования и термообработки гомогенизированной в воде композиции, включающей, по меньшей мере, поливиниловый спирт и альдегид.

При производстве пористого поливинилформаля в процессе получения пористого армированного материала могут быть дополнительно использованы водорастворимые структурообразующие добавки (к примеру, крахмал), которые подлежат полному выведению из готового продукта.

Каркасный материал пористого армированного материала может быть выполнен в виде полотна толщиной 1-80 мм, с поверхностной плотностью 40-1300 г/м2.

Каркасный материал пористого армированного материала предпочтительно состоит из взаимосвязанных нитей или волокон в виде металлических или полимерных сеток, или иглопробивного полимерного нетканого материала, или ткани или трикотажного полотна.

Из пористого армированного материала может быть выполнено полотно толщиной 1-80 мм.

Для второго объекта - многослойного фильтрующего элемента для фильтра-водоотделителя - поставленная задача решается за счет того, что элемент включает в себя фильтрокоагулирующую перегородку, при этом фильтрокоагулирующая перегородка выполнена многослойной из описанного выше полотна пористого армированного материала, свернутого в цилиндрический рулон, толщина которого составляет 10-120 мм или выполнена из гофрированного полотна пористого армированного материала в виде цилиндрической гофрированной шторы, типа многолучевой звезды.

Элемент может быть дополнительно снабжен сетчатым полотном или лентой, намотанным (намотанной) поверх цилиндрического рулона с регулируемым усилием намотки, для обжатия пористого армированного материала до необходимых размеров пор.

За фильтрокоагулирующей перегородкой из пористого армированного материала по направлению потока очищаемой жидкости, газа с кольцевым зазором, составляющим преимущественно 4-40 мм, коаксиально может быть установлен дополнительный фильтрующий слой тонкой очистки, выполненный из волокнистого гидрофобного нетканого полимерного материала с размерами пор, меньшими, по меньшей мере, в два раза, чем поры пористого армированного материала фильтрокоагулирующей перегородки, при этом кольцевой зазор между фильтрокоагулирующей перегородкой и дополнительным фильтрующим слоем обеспечивает выпадение в нижнюю часть и выход из зазора капель воды, а гидрофобная поверхность дополнительного фильтрующего слоя одновременно выполняет функцию водоотталкивающего слоя, причем как фильтрокоагулирующая перегородка, так и дополнительный фильтрующий слой могут быть размещены внутри перфорированных обечаек и с торцов закрыты герметизирующими кольцевыми крышками, нижняя из которых снабжена отверстиями для вывода капель воды.

На внутренней поверхности дополнительного фильтрующего слоя может быть расположен дополнительный водоотталкивающий (сепарирующий) слой в виде сетки из гидрофобного материала.

В фильтрокоагулирующей перегородке из пористого армированного материала каркасный материал может быть выполнен как из упорядоченно взаимосвязанных между собой волокон, так и хаотично расположенных или чередующихся между собой упорядоченных и хаотично расположенных волокон, предпочтительно полипропиленовых, и/или полиэфирных, и/или полиамидных волокон с диаметром, равным предпочтительно 5-100 мкм, при этом пористый армированный материал может быть выполнен в виде полотна толщиной 1-80 мм с поверхностной плотностью 100-1300 г/м2.

Третий объект - способ фильтрации характеризуется пропусканием жидкости (или газа) через фильтр-водоотделитель, в котором элемент выполнен по любому из описанных выше вариантов исполнения, а фильтрокоагулирующая перегородка элемента выполнена из описанного выше пористого армирующего материала.

В результате использования заявленной группы изобретений достигаются следующие технические результаты:

- повышение эффективности очистки светлых нефтепродуктов и масел, а также обеспечение эффективной очистки газообразных нефтепродуктов за счет применения многослойного пакета, состоящего из слоев разной заданной пористости с использованием полимерного армированного пористого материала на основе поливинилформаля;

- организация процесса фильтрации и коагуляции механических примесей и воды с более высокими эксплуатационными показателями, включая эффективность водоотделения и фильтрации, высокие удельные скорости очистки, больший ресурс материала, меньшие размеры фильтрующих элементов.

Указанные технические результаты достигаются регулированием в необходимых диапазонах поровой структуры пористого армированного фильтрующего материала, состоящего из пористого поливинилформаля синтезированного внутри полимерного волокнистого, гидрофобного упругого каркаса (например, иглопробивное нетканое полотно из синтетических волокон, диаметр волокон 10-200 мкм) с заданными параметрами пористости, причем размер пор каркаса может соотноситься с размерами пор поливинилформаля в 1-100-кратном диапазоне. Кроме этого имеется возможность регулирования пористости слоев за счет обжатия эластичной (влажной) фильтрокоагулирующей перегородки до необходимого размера пор при сборке фильтрующих элементов и последующей сушке.

Структура материала фильтрующего элемента, изготовленного из армированного пористого поливинилформаля, отличается от обычно используемого в фильтрах поливинилформаля тем, что синтез поливинилформаля производится внутри полимерного волокнистого упругого каркаса с заданными параметрами пористости и происходит с привязкой и опорой пространственной структуры на каркасные волокна, за счет этого эластичная деформация пористого поливинилформаля ограничивается размерами и прочностью каркасного материала, но возможность упругой деформации каркаса позволяет дополнительно регулировать поровую структуру путем обжатия при сборке элементов.

Использование в элементе фильтра-водоотделителя пористого армированного материала позволяет уменьшить габариты фильтра и повысить производительность очистки, обеспечить очистку газа, при этом заявленный материал обеспечивает совмещение в одной перегородке функции фильтрующего и коагулирующего слоев. Кроме того, повышение эффективности очистки и уменьшение габаритов обеспечивается наличием дополнительной фильтрующей перегородки тонкой очистки, которая своей входной поверхностью одновременно выполняет функцию водоотталкивающего слоя.

Изобретение поясняется чертежами, на которых изображено:

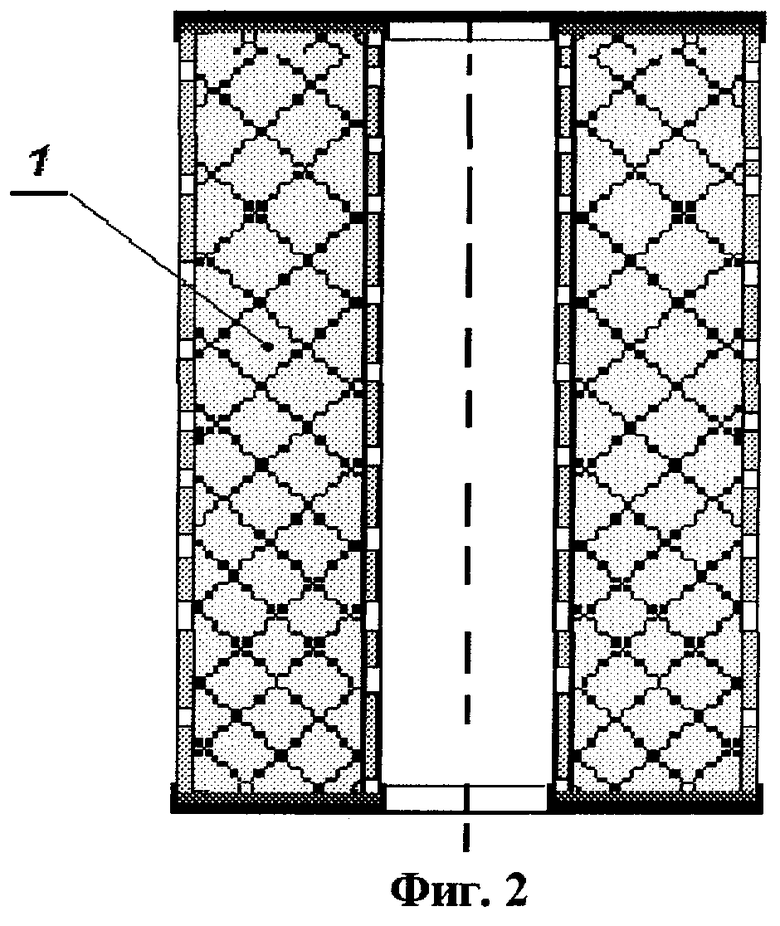

на фиг.1 - структура пористого армированного материала;

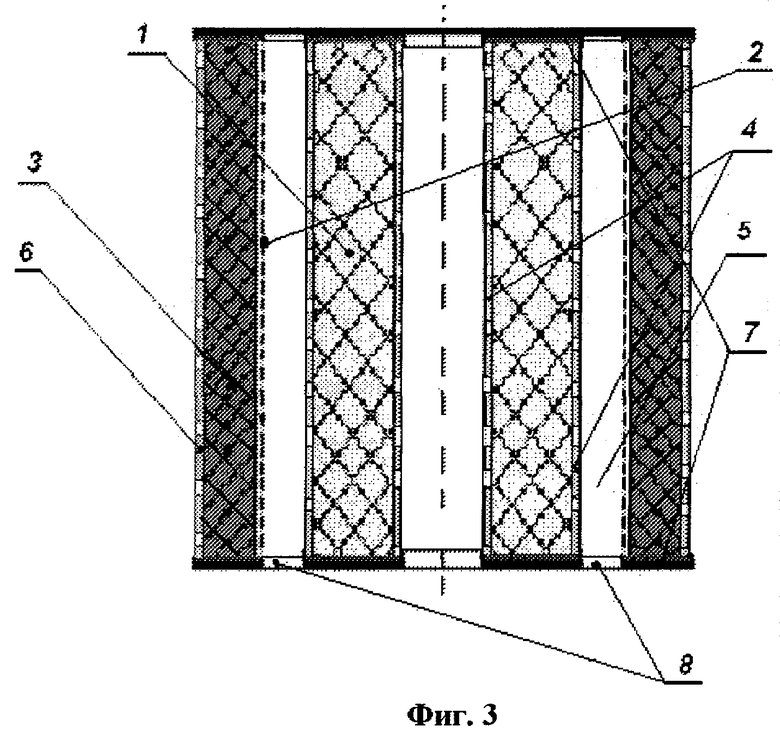

на фиг.2 - фильтрокоагулирующая перегородка;

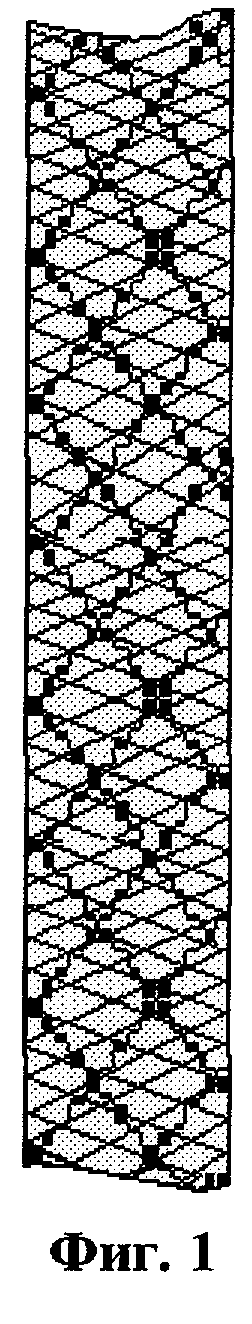

на фиг.3 - элемент для фильтра водоотделителя.

Пористый армированный материал выполнен из проницаемого во всех направлениях полимерного материала с открытопористой глубинной структурой, имеющей общую пористость не менее 50% с размерами элементарных пор, преимущественно 10-200 мкм. Материал образован из каркасного материала и наполнителя. Каркасный материал представляет собой взаимосвязанные нити или волокна, диаметр которых преимущественно составляет 5-400 мкм. Наполнитель из пористого поливинилформаля заполняет пространство между упомянутыми нитями или волокнами.

При изготовлении пористого армированного материала используют каркасный материал в виде полотна толщиной 1-80 мм, с поверхностной плотностью 40-1300 г/м2, состоящее из взаимосвязанных нитей или волокон в виде металлических или полимерных объемных сеток, или иглопробивного полимерного нетканого материала, или ткани, или трикотажного полотна. Пористый поливинилформаль получают путем конденсационного структурирования и термообработки гомогенизированной в воде композиции, включающей, по меньшей мере, поливиниловый спирт и альдегид. В процессе получения пористого поливинилформаля могут быть дополнительно использованы водорастворимые структурообразующие добавки, которые после завершения процесса подлежат полному выведению из готового продукта.

Из пористого армированного материала изготавливают полотно толщиной 1-80 мм, которое в дальнейшем используют при изготовлении элементов фильтра-водоотделителя.

Многослойный фильтрующий элемент для фильтра-водоотделителя состоит из фильтрокоагулирующей перегородки 1, которая может быть выполнена многослойной из полотна, изготовленного из описанного выше пористого армированного материала. Готовое полотно из пористого армированного материала толщиной от 1 до 80 мм при изготовлении фильтрокоагулирующей перегородки, наматывают в несколько слоев в виде цилиндрического рулона. Размер пор пористого армированного материала может регулироваться обжатием, для чего используют сетчатое полотно или ленту (на чертежах не показаны), которые наматывают поверх цилиндрического рулона с регулируемым усилием намотки.

Перегородка может быть выполнена в виде цилиндрической гофрированной шторы (типа многолучевой звезды).

За фильтрокоагулирующей перегородкой по направлению потока жидкости или газа с кольцевым зазором коаксиально устанавливают дополнительный фильтрующий слой в виде дополнительной фильтрующей перегородки тонкой очистки, выполненной из волокнистого гидрофобного нетканого полимерного материала с размерами пор, меньшими, по меньшей мере, в два раза, чем поры пористого армированного материала фильтрокоагулирующей перегородки. Капли воды, попадая в кольцевой зазор между перегородками, составляющий, как правило, 4-40 мм, выпадают под действием силы тяжести в нижнюю часть фильтра. При этом гидрофобная входная поверхность дополнительной фильтрующей перегородки одновременно выполняет функцию водоотталкивающего слоя.

Каждая перегородка размещается внутри перфорированных обечаек 4, 6, при этом с торцов перегородки закрыты герметизирующими кольцевыми крышками 7, нижняя из которых выполнена отверстиями 8 для вывода капель воды.

На внутренней поверхности дополнительной фильтрующей перегородки может быть расположен дополнительный водоотталкивающий слой в виде сетки 2 из гидрофобного материала.

В пористом армированном материале, образованном из нитей или волокон каркасного материала, пространство между которыми заполнено наполнителем, каркасный материал может быть выполнен как из упорядоченно взаимосвязанных между собой волокон (например, в виде сетки), так и хаотично расположенных нитей или волокон (нетканый материал) или чередующихся между собой упорядоченных и хаотично расположенных нитей и/или волокон (полипропиленовых, и/или полиэфирных, и/или полиамидных) с диаметром от 5 до 100 мкм.

Пример изготовления пористого армированного материала.

Для изготовления материала используют каркас из нетканого иглопробивного полотна из полипропиленовых штапелированных волокон диаметром от 10 до 200 мкм. Волокна из полипропилена образуют гидрофобную упругую конструкцию заданной объемной плотности и пористости. Пространство между волокнами заполняют наполнителем - пористым полимерным поливинилформалем, имеющим также заданную пористость и объемную плотность.

Пористый поливинилформаль получают путем конденсационного структурирования и термообработки гомогенизированной в воде композиции, включающей поливиниловый спирт, альдегид и водорастворимые структурообразующие добавки (например, крахмал). Структурирующие добавки подлежат полному выведению из готового материала. В результате синтеза пористого поливинилформаля внутри полипропиленового нетканого иглопробивного полотна происходит привязка и опора пространственной структуры поливинилформаля на каркасные волокна нетканого полотна. Заданные параметры пористости фильтрующего элемента фильтра-водоотделителя достигаются регулированием в необходимых диапазонах поровой структуры пористого армированного фильтрующего материала, причем размер пор нетканого полотна с размерами пор поливинилформаля может соотноситься в широком диапазоне (в 1-100-кратном). Кроме этого, возможно регулирование пористости слоев за счет обжатия эластичной пористой перегородки до необходимого размера пор при сборке фильтрующих элементов.

Пример изготовления элемента фильтра-водоотделителя из пористого армированного материала.

В качестве полимерного материала фильтрокоагулирующей перегородки взят материал, полученный путем предварительного перед термообработкой введения модифицирующего наполнителя в виде каркасного материала, например нетканого волокнистого иглопробивного полимерного полотна толщиной 1-80 мм, с диаметром элементарных волокон, равным 5-100 мкм и поверхностной плотностью 100-1300 г/м2, последующего конденсационного структурирования и термообработки гомогенизированной в воде композиции, включающей, по меньшей мере, поливиниловый спирт, альдегид и водорастворимые структурообразующие добавки, с получением продукта, полностью лишенного этих добавок и имеющего коэффициент пористости, равный 50-98%.

В процессе работы элемента фильтра-водоотделителя пористый поливинилформаль до насыщения водой имеет водосорбционные свойства и жесткую пористую структуру. После насыщения водой материал переходит из стеклообразного в эластичное состояние, набухает и приобретает водокоагулирующие свойства. Каркас из нетканого полотна своей пористой структурой ограничивает пределы эластичной деформации поливинилформаля и является опорой для изменения размера диаметров поровых каналов, причем, в отличие от известных материалов, несмотря на эластичность насыщенного водой материала при набухании поровые каналы сужаются, и гидравлическое сопротивление потоку очищаемой жидкости (газа) увеличивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ВОДЫ В УГЛЕВОДОРОДНОМ ТОПЛИВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502069C1 |

| СЕПАРАЦИОННО-ФИЛЬТРУЮЩАЯ УСТАНОВКА | 2010 |

|

RU2446858C2 |

| ФИЛЬТРУЮЩИЙ СЕПАРАЦИОННЫЙ МАТЕРИАЛ | 2005 |

|

RU2286828C1 |

| ФИЛЬТРУЮЩИЙ ВОДООТДЕЛЯЮЩИЙ ЭЛЕМЕНТ | 1992 |

|

RU2029596C1 |

| ФИЛЬТР-СЕПАРАТОР | 2001 |

|

RU2185222C1 |

| Фильтр-сепаратор | 1983 |

|

SU1159591A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА ОТ ЗАГРЯЗНЕНИЙ | 2013 |

|

RU2524215C1 |

| Водоотталкивающая перегородка для фильтров-сепараторов | 1982 |

|

SU1063441A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ВОДОМАСЛЯНЫХ ЭМУЛЬСИЙ И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2003 |

|

RU2361640C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ВОДОМАСЛЯНЫХ ЭМУЛЬСИЙ И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2003 |

|

RU2240854C1 |

Изобретение относится к материалам для фильтрующих-водоотделяющих элементов, применяемых в устройствах для очистки органических жидкостей, преимущественно углеводородных топлив, масел, нефтепродуктов от эмульгированной воды и механических примесей, и может использоваться для очистки авиационного и автомобильного топлива в химической, нефтеперерабатывающей и других отраслях промышленности. Пористый армированный материал выполнен из проницаемого во всех направлениях полимерного материала с открытопористой глубинной структурой, имеющей общую пористость не менее 50% с размерами элементарных пор преимущественно 10-200 мкм, при этом пористый армированный материал образован из каркасного материала из нитей или волокон с диаметром преимущественно 5-400 мкм, и располагаемого между упомянутыми нитями или волокнами наполнителя из пористого поливинилформаля, полученного путем конденсационного структурирования и термообработки гомогенизированной в воде композиции, включающей, по меньшей мере, поливиниловый спирт и альдегид. Элемент для фильтра-водоотделителя содержит фильтрокоагулирующую перегородку, заключенную в перфорированные обечайки, и ограничивающие сверху и снизу крышки, при этом перегородка выполнена многослойной из полотна, изготовленного из описанного выше пористого армированного материала. Технический результат заключается в повышении эффективности очистки топлив (реактивных и дизельных) и газообразных нефтепродуктов от воды, а также асфальтосмолистых и серосодержащих веществ, повышение срока службы и увеличение производительности фильтров на основе заявляемого фильтрокоагулирующего материала. 3 н. и 10 з.п. ф-лы, 3 ил.

| Фильтрующий материал для очистки промышленных и бытовых сточных вод | 1990 |

|

SU1766461A1 |

| Фильтр-водоотделитель | 1986 |

|

SU1428411A1 |

| Фильтр | 1989 |

|

SU1701341A1 |

| US 5882517 А, 16.03.1999. | |||

Авторы

Даты

2006-01-10—Публикация

2004-03-16—Подача