Предпосылки к созданию изобретения

Настоящее изобретение имеет отношение к созданию усовершенствованного способа производства ацетонитрила. Более конкретно, в соответствии с настоящим изобретением предлагается усовершенствованный способ очистки неочищенного ацетонитрила, полученного, например, в виде побочного продукта в ходе образования акрилонитрила за счет аммоксидирования олефина, такого как пропилен, или за счет аммоксидирования пропана. В соответствии с настоящим изобретением предлагается также способ очистки повторно используемого (рециркулируемого) ацетонитрила или ацетонитрила из отходов растворителя.

Ацетонитрил представляет собой растворитель, который используют в различных промышленных химических процессах, а также предпочтительный растворитель, который используют в жидкостной хроматографии высокого разрешения, обычно в сочетании с одним или несколькими другими растворителями, такими как вода или спирт. Ацетонитрил используют также в качестве исходного материала (сырья) для приготовления других химикатов, которые используют в химической и фармацевтической промышленности. Чистый ацетонитрил желателен для использования в указанных и других процессах.

Важным источником ацетонитрила является поток побочного продукта, который получают в ходе производства акрилонитрила за счет каталитического аммоксидирования пропилена, например, при помощи процесса, который раскрыт в патенте США No.5093299. Каталитическое аммоксидирование пропилена представляет собой широко распространенный промышленный процесс и поток побочного продукта, который содержит ацетонитрил, получают во всем мире сотнями миллионов фунтов в год. Несмотря на некоторые возможные вариации, в типичном случае этот поток побочного продукта содержит ориентировочно 50% ацетонитрила, 40% воды, небольшие количества цианида водорода (HCN) и акрилонитрила, а также другие органические материалы, такие как оксазол, аллиловый спирт, ацетон и пропионитрил. Известные ранее процессы отделения желательного ацетонитрила от других соединений в смеси побочных продуктов, в особенности от воды, не являются простыми. Например, в процессе, раскрытом в патенте США No.4362603, были использованы три различных процедуры дистилляции. Первая представляет собой фракционную дистилляцию под высоким давлением для удаления легких и тяжелых материалов, вторая представляет собой дистилляцию под низким давлением для образования верхнего погона азеотропной смеси воды с ацетонитрилом и тяжелой фракции, которая содержит воду, а третья представляет собой дистилляцию под высоким давлением, предназначенную для создания среднего погона или боковой фракции относительно чистого ацетонитрила, верхнего погона воды с ацетонитрилом и нижней или тяжелой фракции. Несмотря на то, что указанный процесс и позволяет получать относительно чистый ацетонитрил, он требует использования трех операций дистилляции и создает сопутствующие потоки рециркуляции. Существует необходимость в создании более простого процесса очистки неочищенного ацетонитрила, в особенности такого ацетонитрила, который перемешан с водой или с другими растворителями. Настоящее изобретение позволяет создать такой усовершенствованный процесс.

Краткое изложение изобретения

В соответствии с настоящим изобретением предлагается способ очистки неочищенного или загрязненного ацетонитрила, который предусматривает проведение дистилляции ацетонитрила в первой фракционной дистилляционной колонне при давлении ниже атмосферного, отведение первой боковой фракции, содержащей ацетонитрил, проведение дистилляции первой боковой фракции во второй фракционной дистилляционной колонне при давлении выше атмосферного и отведение из второй дистилляции второй боковой фракции, содержащей очищенный ацетонитрил.

Ацетонитрил, который используют в способе в соответствии с настоящим изобретением, преимущественно представляет собой ацетонитрил, полученный в виде побочного продукта в ходе аммоксидирования пропилена или другого подходящего углеводорода, такого как пропан. Однако способ в соответствии с настоящим изобретением может быть использован и для очистки любого другого источника ацетонитрила, в том числе, например, повторно используемого ацетонитрила или ацетонитрила из отходов. Таким повторно используемым ацетонитрилом или ацетонитрилом из отходов может быть ацетонитрил, который был использован в качестве растворителя в других промышленных процессах или в качестве растворителя в жидкостной хроматографии высокого давления, причем такой ацетонитрил может содержать в качестве примесей различные количества воды, а также одно или несколько органических загрязнений.

Краткое описание чертежа

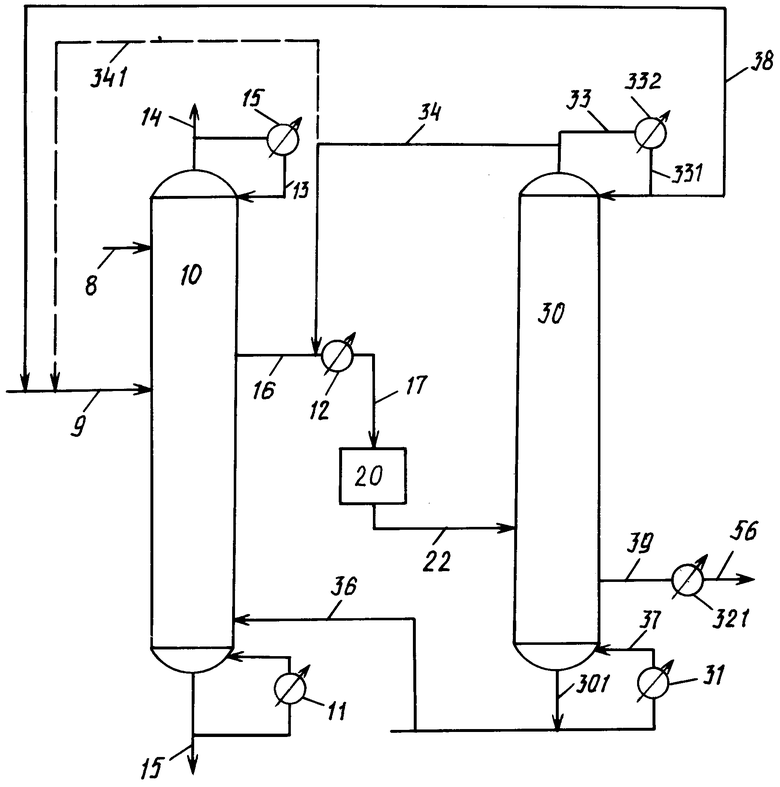

На чертеже схематично показан один из вариантов настоящего изобретения.

Подробное описание изобретения

По способу в соответствии с настоящим изобретением производят обработку источника неочищенного ацетонитрила для получения очищенного ацетонитрила.

Используемый здесь термин "очищенный ацетонитрил" означает, что этот ацетонитрил является более чистым, то есть имеет более высокую концентрацию, чем неочищенный ацетонитрил, используемый в качестве исходного материала для способа очистки. Преимущественно термин "очищенный ацетонитрил" означает, что этот ацетонитрил является чистым по меньшей мере ориентировочно на 95 вес.%, преимущественно по меньшей мере ориентировочно на 98 вес.% чистым, а еще лучше по меньшей мере ориентировочно на 99 вес.% чистым. Способ в соответствии с настоящим изобретением может быть использован для приготовления ацетонитрила, который является по меньшей мере ориентировочно на 99,5 вес.% чистым, а преимущественно по меньшей мере на 99,99 вес.% чистым.

Неочищенный ацетонитрил, который используют в способе в соответствии с настоящим изобретением, может поступать из любого источника. Однако способ в соответствии с настоящим изобретением лучше всего подходит для очистки ацетонитрила, который получают в виде побочного продукта в ходе каталитического аммоксидирования углеводородного сырья, такого как пропилен или пропан, за счет проведения реакции смеси, например, пропилена, аммиака и содержащего кислород газа в присутствии соответствующего катализатора. Содержащим кислород газом может быть, например, воздух, обогащенный чистым газообразным кислородом воздух или некоторая другая форма молекулярного кислорода. В качестве катализатора преимущественно используют один из ряда известных катализаторов, обычно применяемых для аммоксидирования углеводорода, такого как пропилен. Предпочтительными катализаторами являются такие катализаторы, которые могут работать при обычном молярном отношении воздуха к пропилену, составляющем по меньшей мере около 8,5:1. Подходящие катализаторы раскрыты, например, в патентах США 3642930; 4485079; 3911089; 4873215; 4877764, а также в заявках на патент Японии Nos. 74-87474 и 78-352322.

В таких процессах аммоксидирования акрилонитрил получают в виде основного продукта. Однако при этом одновременно получают также меньшие количества других продуктов, таких как HCN, ацетонитрил, оксазол, аллиловый спирт, ацетон и пропионитрил. Образуется также вода. Конденсированная смесь органических продуктов из процесса каталитического аммоксидирования пропилена типично содержит ориентировочно от 10 до 13 вес.% акрилонитрила, ориентировочно от 16 до 19 вес.% воды, ориентировочно от 0,9 до 1,5 вес.% HCN, ориентировочно от 0,2 до 0,4 вес.% ацетонитрила и ориентировочно от 1,0 до 2,0 вес.% других органических соединений, в том числе оксазола, аллилового спирта, ацетона и пропионитрила. Подходящие процессы каталитического аммоксидирования пропилена в акрилонитрил раскрыты в патентах США 5093299; 4863891; 4767878 и 4503001.

После проведения реакции аммоксидирования необходимо отделить полезные продукты в виде акрилонитрила, ацетонитрила и HCN от вытекающего потока реактора. В типичном процессе производят обработку вытекающего потока для извлечения остаточного аммиака. Остающуюся смесь подвергают соответствующей обработке при помощи ряда процессов дистилляции, для того чтобы выделить желательный акрилонитрил. В ходе процесса очистки получают поток продукта, обогащенный ацетонитрилом. Именно такой обогащенный ацетонитрилом поток является в высшей степени желательным для использования по способу в соответствии с настоящим изобретением для получения очищенного ацетонитрила. Такой обогащенный ацетонитрилом поток может содержать ориентировочно от 30 до 78 вес.% ацетонитрила, ориентировочно от 20 до 68 вес.% воды, ориентировочно от 0,01 до 10 вес.% HCN и ориентировочно от 1,0 до 5,0 вес.% других органических соединений, таких как, например, оксазол, аллиловый спирт, ацетон и акрилонитрил. Процессы очистки акрилонитрила описаны, например, в патентах США 4234501; 3885928; 3352764; 3198750; и 3044966,

В дополнение к очистке неочищенного ацетонитрила, извлеченного в ходе производства акрилонитрила за счет аммоксидирования пропилена или других углеводородов, способ в соответствии с настоящим изобретением может быть использован для получения очищенного ацетонитрила из потоков рециркуляции или потоков отходов, которые содержат ацетонитрил. Такие потоки рециркуляции могут поступать, например, из некоторого другого химического процесса, в котором ацетонитрил используют в качестве растворителя или в качестве исходного материала для производства других химических композиций. Такие потоки рециркуляции получают также за счет процедур жидкостной хроматографии высокого давления. Ацетонитрил, обычно в сочетании с одним или несколькими другими растворителями, такими как вода или спирт, такой как метиловый, этиловый или изопропиловый спирт, используют в качестве подвижной фазы в жидкостной хроматографии высокого разрешения. За счет таких процедур получают поток отходов ацетонитрила, загрязненного небольшими количествами различных химических соединений, типично составляющими намного меньше 0,1 вес.%, но содержащих относительно высокие количества, типично ориентировочно от 10 до 80 вес.%, одного или нескольких других растворителей, использованных в хроматографической процедуре. Таким образом, используемый здесь термин "рециркулированный ацетонитрил" относится к источнику ацетонитрила, который был извлечен из по меньшей мере одной химической, аналитической или иной процедуры и который содержит по меньшей мере одно загрязнение. Типичными загрязнениями (примесями) являются, например, вода, метанол, этанол, изопропанол, аллиловый спирт, изопропилацетат, один или несколько гептанов, триметилсиланол, гексаметилдисилоксан, бензол и тетрагидрофуран. Количество примеси или примесей обычно составляет ориентировочно от 0,01 до 80 вес.%, в пересчете на вес смеси, однако количество примесей в ацетонитриле рециркуляции обычно составляет менее чем ориентировочно 25 вес.%, причем ни один компонент не превышает ориентировочно 10 вес.%, в пересчете на вес смеси.

В соответствии с предпочтительным способом в соответствии с настоящим изобретением неочищенный ацетонитрил прежде всего подвергают дистилляции в первой дистилляционной колонне, под давлением ниже атмосферного, для удаления легких компонентов и тяжелых компонентов, типично воды, за счет отделения содержащего ацетонитрил потока первого бокового погона, для дальнейшей обработки. Под потоком бокового погона понимают содержащий ацетонитрил поток, который отбирают из точки между верхней частью и основанием колонны. Такой боковой погон может быть отобран в местоположении, расположенном ниже того местоположения, где сырье поступает в колонну, если сырье имеет относительно высокий уровень легких примесей с низкой температурой кипения, или может быть отобран в точке, расположенной над местоположением, в котором сырье поступает в колонну, если сырье имеет относительно высокий уровень тяжелых примесей. Преимущественно боковой погон расположен посредине 80% колонны, а еще лучше, посредине 66% колонны.

Первый поток бокового погона направляют во вторую дистилляционную колонну, где опять производят его дистилляцию. Второй поток бокового погона, содержащий очищенный ацетонитрил, извлекают из второй колонны. До проведения второй дистилляции первый поток бокового погона может быть подвергнут обработке для удаления загрязнений, которые не были удалены при проведении первой дистилляции. Например, может быть использована химическая обработка для удаления одного или нескольких загрязнений. В том случае, когда неочищенный ацетонитрил, подлежащий обработке по способу в соответствии с настоящим изобретением, представляет собой ацетонитрил, полученный в виде побочного продукта при производстве акрилонитрила за счет аммоксидирования пропилена, поток неочищенного ацетонитрила, как уже было упомянуто здесь ранее, обычно содержит цианид водорода (HCN), например, ориентировочно от 0,01 до 10 вес.% HCN. Если поток неочищенного ацетонитрила содержит HCN, часть этого HCN может быть удалена из потока ацетонитрила в виде легкой фракции (головного погона) в первой дистилляционной колонне. Тем не менее некоторое количество HCN может оставаться в первой боковой фракции. Удаление HCN из первой боковой фракции может быть произведено при помощи любого подходящего средства для удаления HCN из водного исходного потока ацетонитрила. Например, он может быть обработан при помощи щелочи, такой как гидроксид натрия, при помощи альдегида, такого как формальдегид, а также при помощи озона или солей железа. Однако в связи с тем, что на последующем этапе процесса преимущественно не используют дистилляционную колонну, которая имеет содержащую воду нижнюю фракцию, преимущественно не используют реагент для удаления HCN, который содержит соль или приводит к образованию соли в виде побочного продукта. В качестве альтернативы неочищенный ацетонитрил может быть обработан, до проведения обработки в первой дистилляционной колонне, при помощи процесса гидролиза, как это описано в патенте США No.4328075, который целиком включен в данное описание в качестве ссылки. В этом процессе гидролиза поток неочищенного ацетонитрила, содержащий HCN, вступает в реакцию с раствором каустической соды, например с гидроксидом натрия, и с альдегидом, например с формальдегидом, для того, чтобы удалить HCN. Другой альтернативный вариант с дигестором, раскрытым, например, в патенте США No.4328075, может быть использован после первой дистилляции в соответствии с настоящим изобретением, если используют дополнительную дистилляционную колонну, атмосферную или субатмосферную, для удаления реагентов, примененных или образованных в такой операции гидролиза. Это особенно полезно в том случае, когда существенные количества HCN или акрилонитрила присутствуют в первой дистилляционной колонне.

Использование вакуумной колонны в качестве первой колонны в соответствии с настоящим изобретением неожиданно позволяет снизить полимеризацию цианида водорода в первой колонне. Снижение количества полимеризованного HCN позволяет снизить засорение верхней части колонны и устройства верхнего погона, что позволяет увеличить время использования колонны до того момента, когда потребуется удаление полимеризованного HCN. Использование вакуумной колонны также приводит к снижению количества тяжелых компонентов, переносимых ниже по течению в процессе очистки. Это приводит к улучшению качества продукта в виде ацетонитрила, в особенности потому, что полученный продукт имеет меньше компонентов, которые поглощают в ультрафиолетовой области спектра. Это также снижает количество воды на раннем этапе процесса очистки, в результате чего снижается количество материала, который необходимо рециркулировать.

Способ очистки неочищенного ацетонитрила в соответствии с настоящим изобретением будет далее описан более подробно на примере неочищенного ацетонитрила, полученного при производстве акрилонитрила за счет аммоксидирования пропилена, как уже было упомянуто здесь ранее. Однако следует иметь в виду, что использование такого неочищенного ацетонитрила представляет собой только один из вариантов настоящего изобретения, причем режимы обработки, операции обработки, оборудование и другие элементы этого варианта могут быть использованы для очистки других источников неочищенного ацетонитрила, в том числе повторно используемого ацетонитрила или ацетонитрила из отходов, а также смесей повторно используемого ацетонитрила или ацетонитрила из отходов с ацетонитрилом, полученным из других источников, таких как неочищенный ацетонитрил, полученный в виде побочного продукта при производстве акрилонитрила за счет аммоксидирования пропилена или других углеводородов.

Неочищенный ацетонитрил в виде смеси содержит ориентировочно от 30 до 78 вес.% ацетонитрила, ориентировочно от 20 до 68 вес.% воды, ориентировочно от 0,01 до 10 вес.% HCN и ориентировочно от 0,1 до 5 вес.% других органических соединений, таких как оксазол, алиловый спирт и ацетон, причем акрилонитрил подвергают дистилляции в первой фракционирующей ректификационной колонне, в верхней части которой давление составляет ориентировочно от 1,5 до 14 psia (фунт на квадратный дюйм), преимущественно ориентировочно от 2,5 до 10 psia, а еще лучше ориентировочно от 3,5 до 5,0 psia. Дистилляцию проводят таким образом, что отводят нижний, преимущественно придонный поток, который содержит тяжелые компоненты в неочищенном ацетонитриле, а также верхний, преимущественно головной поток, который содержит легкие компоненты. Тяжелыми компонентами являются такие компоненты, которые имеют температуру кипения выше, чем ацетонитрил или азеотропная смесь ацетонитрила с водой, при давлении, использованном при работе в колонне. Вода составляет большую часть тяжелого компонента. Легкими компонентами являются такие компоненты, которые имеют температуру кипения ниже температуры кипения ацетонитрила или азеотропной смеси ацетонитрила с водой при давлении, использованном для дистилляции. HCN представляет собой легкий компонент, также как, например, оксазол, акролеин и акрилонитрил. Боковой поток или боковой погон отводят из дистилляционной колонны. В зависимости от температуры и давления, выбранных для первой дистилляции, а также от местоположения в колонне, где отбирают боковой поток, указанный боковой погон содержит ацетонитрил, воду и другие примеси, однако он имеет более высокую концентрацию ацетонитрила по сравнению с потоком неочищенного ацетонитрила. Например, дистилляцию проводят таким образом, чтобы азеотропный поток бокового погона содержал ориентировочно от 82 до 90 вес.% ацетонитрила и ориентировочно от 8 до 16 вес.% воды, а преимущественно ориентировочно от 86 до 89 вес.% ацетонитрила и ориентировочно от 9 до 17 вес.% воды. Если боковой погон отбирают в точке колонны, под которой вводят сырье, то поток бокового погона преимущественно отбирают в виде жидкости, потому что паровая фаза имеет более высокую концентрацию легких компонентов. Если боковой погон отбирают в точке ниже ввода сырья, то поток бокового погона преимущественно отбирают в виде газа, потому что жидкость имеет более высокую концентрацию тяжелых компонентов.

Первая дистилляционная колонна преимущественно имеет контур орошения, расположенный в верхней части колонны, в точке над местоположением отбора первого бокового погона, преимущественно у вершины колонны. За счет этого часть или вся верхняя фракция колонны, а преимущественно вершинная фракция, возвращается в колонну в виде потока орошения. Флегмовое число, которое представляет собой массовое отношение количества верхней или вершинной фракции, возвращенной в колонну, разделенное на количество головной или верхней фракции колонны, выводимой из колонны, ориентировочно составляет от 1 до 50, а преимущественно ориентировочно от 20 до 30. Головная или верхняя фракция, которую не возвращают в колонну для орошения, может быть конденсирована. По меньшей мере часть такого конденсата может быть вновь направлена в процесс очистки акрилонитрила в виде потока рециркуляции. Поток рециркуляции преимущественно подают в одну из продуктовых дистилляционных колонн акрилонитрила, которые используют для отделения акрилонитрила. Этой колонной преимущественно является та, которая может быть использована для подачи потока неочищенного ацетонитрила в качестве исходного материала для осуществления способа в соответствии с настоящим изобретением. Поток орошения преимущественно возвращают в первую дистилляционную колонну в точке, расположенной выше отвода первой боковой фракции (погона), а преимущественно у вершины колонны. Часть верхней или вершинной фракции, которая не сконденсирована, преимущественно удаляют, например, за счет сжигания.

Первая дистилляционная колонна может иметь насадку или тарелки для содействия дистилляции неочищенного ацетонитрила. Если имеются тарелки, то они могут быть сетчатыми, в виде поддонов, барботажных колпачков и т.п. Число теоретических тарелок преимущественно составляет ориентировочно от 25 до 40.

В соответствии с предпочтительным вариантом в первую дистилляционную колонну может быть добавлена вода, в дополнение к воде, которая содержится в неочищенном ацетонитриле. Такую воду преимущественно добавляют в верхнюю часть колонны, выше точки, в которой отбирают боковой погон, и ниже точки, из которой отводят верхнюю или вершинную фракцию. Воду добавляют для дальнейшего содействия дистилляции и для обеспечения экстрактивной дистилляции примесей из неочищенного ацетонитрила, таких как акрилонитрил и метилацетат, если они есть, которые удаляют из верхнего погона. Количество добавляемой воды должно быть достаточно для очистки неочищенного ацетонитрила до желательного уровня. Однако, как правило, количество добавляемой воды таково, что массовое отношение добавляемой воды к ацетонитрилу, который содержится в неочищенном ацетонитриле, составляет ориентировочно от 0,1:1 до 10:1, а преимущественно ориентировочно от 0,2:1 до 5:1.

Первый поток бокового погона может также содержать небольшие количества примесей, таких как HCN, которые не были удалены в легкой или тяжелой фракциях. Например, как уже было упомянуто здесь ранее, он может содержать ориентировочно от 0,01 до 0,5 вес.% HCN или ориентировочно от 0,05 до 0,1 вес.% HCN. Эти примеси, а в особенности HCN, преимущественно могут быть удалены за счет обработки потока ацетонитрила при помощи химического реагента или реагентов, как уже было упомянуто здесь ранее, которые могут вступать в реакцию с HCN и удалять его из потока, а именно таких реагентов, как альдегид, например формальдегид, каустическая сода, например гидроксид натрия, а также одна или несколько солей железа.

Первый поток бокового погона после проведения описанного выше процесса гидролиза или некоторого другого процесса или процессов, проводимых для удаления остаточных загрязнений, может быть направлен во вторую дистилляционную колонну для проведения дальнейшей очистки. Первый поток бокового погона подвергают дистилляции во второй фракционной колонне при верхнем давлении, составляющем ориентировочно от 30 до 120 psia, преимущественно ориентировочно от 60 до 100 psia, a еще лучше ориентировочно от 85 до 90 psia. Дистилляцию проводят таким образом, что отводятся по отдельности нижний, а преимущественно придонный поток, который содержит тяжелые компоненты, а также верхний, а преимущественно вершинный поток, который содержит легкие компоненты. Тяжелыми компонентами являются такие компоненты, которые имеют температуру кипения выше, чем ацетонитрил. Легкими компонентами являются такие компоненты, которые имеют температуру кипения ниже температуры кипения ацетонитрила или азеотропной смеси, такой как азеотропная смесь ацетонитрила с водой. Боковой поток или боковой погон отводят из второй дистилляционной колонны. Преимущественно отвод бокового погона расположен посредине 80% колонны, а еще лучше посредине 66% колонны. Этот второй поток бокового погона содержит очищенный ацетонитрил, полученный в соответствии с настоящим изобретением, который отбирают в жидкой или парообразной форме, преимущественно ниже точки введения потока сырья в колонну.

Вторая дистилляционная колонна преимущественно имеет контур орошения, расположенный в верхней части колонны, в точке выше точки отбора второго бокового погона, а преимущественно у вершины колонны. За счет этого часть или вся верхняя фракция колонны, а преимущественно вершинная фракция, возвращается в колонну в виде потока орошения. Флегмовое число для второй дистилляционной колонны, которое представляет собой массовое отношение количества верхней или вершинной фракции, возвращенной в колонну, разделенное на количество всей головной или верхней фракции колонны, выводимой из колонны, ориентировочно превышает 3, преимущественно составляет ориентировочно от 3 до 10, а еще лучше ориентировочно от 5 до 8. Верхняя или вершинная фракция может быть отведена в виде жидкости или комбинации жидкости с паром. Отведенную жидкость преимущественно направляют в виде части сырья в первую колонну, то есть в колонну сушки легких погонов, преимущественно выше точки отвода первого погона. Пар, если он есть, преимущественно рециркулируют во вторую колонну, преимущественно за счет перемешивания с боковым погоном из первой колонны. Поток орошения преимущественно возвращают во вторую дистилляционную колонну, в точке выше точки отбора второго погона. Вторая дистилляционная колонна преимущественно содержит насадку или тарелки для содействия дистилляции ацетонитрила. Если имеются тарелки, то они могут быть сетчатыми, в виде поддонов, барботажных колпачков и т.п. Число теоретических тарелок преимущественно составляет ориентировочно от 20 до 30. Продукт в виде очищенного ацетонитрила отводят из второй колонны как боковой погон, преимущественно ниже точки, в которой исходный материал поступает во вторую колонну. Очищенный ацетонитрил является по меньшей мере ориентировочно на 99 вес.% чистым, преимущественно по меньшей мере ориентировочно на 99,8 вес.% чистым, а еще лучше по меньшей мере ориентировочно на 99,99 вес.% чистым. По желанию этот поток ацетонитрила может быть подвергнут дополнительной очистке для удаления, например, любых незначительных загрязнений, которые могут, например, поглощать в ультрафиолетовой области спектра.

Подробное описание чертежа

Теперь будет проведено описание предпочтительного варианта настоящего изобретения со ссылкой на приложенный чертеж.

Исходный ацетонитрил, которым является неочищенный ацетонитрил, повторно используемый ацетонитрил или их комбинация, подается по входной линии 9, а вода поступает по входной линии 8 (или может поступать по линии 13), в первую фракционную дистилляционную колонну 10, которую также называют колонной сушки легких погонов, в которой исходный ацетонитрил и вода подвергаются дистилляции под давлением ориентировочно от 2,5 до 5,0 psia. Дистилляцию проводят с такой скоростью, которая позволяет удалить большинство легких загрязнений, а преимущественно любые и все легкие загрязнения, из исходного ацетонитрила. Указанные загрязнения удаляют по линии отвода легкого погона 14. Присутствующие загрязнения подвергаются экстрактивной дистилляции при помощи подаваемой в колонну 10 воды. В дистилляционную колонну 10 из продуктовой колонны 30 по линии 36 дополнительно поступает поток ацетонитрила, который содержит небольшие количества тяжелых загрязнений. Азеотропная смесь ацетонитрила с водой, имеющая повышенную концентрацию легких материалов, также поступает в дистилляционную колонну 10 из продуктовой колонны 30 по линии 34. Легкие загрязнения (например, изопропилацетат, акрилонитрил, оксазол), которые содержатся в отходах растворителя или в исходном неочищенном ацетонитриле, которые выделяются за счет их низкой точки кипения или добавляются за счет экстрактивной дистилляции в присутствии воды, также выводятся из колонны 10 в виде пара по линии 14 и частично поступают назад для орошения в верхнюю часть колонны 10 через парциальный конденсатор 15 и линию орошения 13. Флегмовое число преимущественно составляет ориентировочно 25:1. Не восстановленные верхние погоны удаляют по линии 14 и направляют к выпускным газоочистителям или конденсаторам (не показаны) для обработки отходов. Воду удаляют через дно первой колонны 10 и направляют по линии 15 на обработку сточных вод, с частичной рециркуляцией через ребойлер 11. Первая азеотропная смесь ацетонитрила с водой, которая содержит ориентировочно 88% ацетонитрила, ориентировочно 10% воды, ориентировочно 1000 ppm (млн-1) HCN, менее 10 ppm летучих легких веществ и любые тяжелые органические вещества, отводится по линии 16 в виде парообразного бокового погона, конденсируется в конденсаторе 12 и направляется по линии 17 для возможной обработки в блок 20, где производят удаление HCN или акрилонитрила, если они есть. Остаток воды и большая часть тяжелых материалов выводят из колонны 10 по линии 15 и направляют в хранилище отходов.

В соответствии с одним из вариантов может производиться отбор жидкого бокового погона, если большинство загрязнений представляет собой легкие загрязнения. В другой конфигурации точка отбора бокового погона может находиться ниже точки поступления сырья (ниже подающего лотка).

Если нет необходимости в удалении после первой дистилляции существенных загрязнений, таких как HCN и акрилонитрил, то блок обработки 20 не требуется. Альтернативно блок удаления HCN, такой как дигестор, описанный в патенте США No.4328075, может быть использован для удаления HCN ранее поступления неочищенного ацетонитрила в первую дистилляционную колонну. Смесь ацетонитрила и воды после удаления HCN в блоке обработки 20 поступает по линии 22 в продуктовую колонну 30 и подвергается дистилляции под высоким давлением, например 50 psia, в результате чего разделяется на верхнюю, среднюю и нижнюю фракции. Фракция с ацетонитрилом, имеющая тяжелые загрязнения, выводится через дно продуктовой колонны 30 по линии 301 и поступает в ребойлер 31 для частичной рециркуляции в колонну 30 по линии 37, а также подается в первую колонну 10 по линии 36. Вторая азеотропная смесь ацетонитрила с водой выводится сверху продуктовой колонны 30, конденсируется и рециркулируется как поток орошения назад в верхнюю часть продуктовой колонны 30 по контуру 33, 331 и конденсатор орошения 332. Часть конденсированной жидкости может быть рециркулирована назад в колонну 10 по линии 38. Не конденсированные пары поступают по линии 34 в конденсатор азеотропной смеси 12, где происходит их перемешивание с первой азеотропной смесью, поступающей по линии 16. Альтернативно эти не конденсированные пары могут быть направлены в первую колонну 10 по линиям 34 и 341. Флегмовое число, определение которого дано выше, преимущественно составляет ориентировочно 5:1 для этого этапа процесса. Так как продуктовая колонна 30 работает при высоком давлении, вода во второй азеотропной смеси ацетонитрила с водой, вводимой в продуктовую колонну 30, рекуперируется в потоке верхнего погона продуктовой колонны 30, то есть во второй азеотропной смеси ацетонитрила с водой, и удаляется из ацетонитрила высокой чистоты, получаемого в продуктовой колонне. Этот ацетонитрил высокой чистоты (99,99 вес.% ацетонитрила) отводят из колонны 30 в виде бокового потока по линии 39. Этим потоком может быть пар или жидкость, а преимущественно пар. После охлаждения в теплообменнике 321 ацетонитрил выгружают по линии 56 в не обязательный слой обработки, такой как описанный в патенте ЕР 890572 А1.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что это описание не носит ограничительного характера и в него специалистами в данной области в свете приведенного описания могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения.

Пример

Использовали первую дистилляционную колонну, которая содержит 60 действующих тарелок (степень использования 50%), оборудованную конденсатором верхнего погона и ребойлером. Использовали также вторую дистилляционную колонну, которая содержит 57 действующих тарелок (степень использования 50%), оборудованную конденсатором верхнего погона и ребойлером. Рабочие давления для первой колонны и второй колонны составляли соответственно 3,0-9,0 psia и 85-90 psia. Вводили воду при 90°F в качестве растворителя с расходом около 1 галлона в минуту (GPM) в точке у верхней тарелки первой колонны. Поток неочищенного ацетонитрила (9,0 GPM) при температуре 75°F, который содержит 66 вес.% ацетонитрила, 28,8 вес.% воды, 2,5 вес.% HCN, 800 частей на миллион (ppm, млн-1) акрилонитрила, 1,3 вес.% пропионитрила, 1,2 вес.% оксазола, а также следы других загрязнений, вводили в первую дистилляционную колонну (которая работает при указанном выше пониженном давлении) у тарелки 40, с расходом 9,0 GPM. Флегмовое число для первой колонны поддерживали на уровне 30.

Жидкая боковая фракция 3970 фунтов в час отводилась от тарелки 24 первой дистилляционной колонны и подавалась на тарелку 16 второй колонны (которая работает при указанном выше повышенном давлении). Флегмовое число для первой колонны поддерживали на уровне 6,8. Паровая боковая фракция 1938 фунтов в час, которую отбирают от тарелки 38 второй колонны, содержит 99,95 вес.% ацетонитрила, менее 600 ppm пропионитрила и менее 5 ppm оксазола.

Приведенное описание не имеет ограничительного характера и дано просто в качестве примера осуществления способа в соответствии с настоящим изобретением. Совершенно очевидно, что в предложенный способ специалистами могут быть внесены различные изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО МОНОНИТРИЛА (ВАРИАНТЫ) | 2000 |

|

RU2247718C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АКРИЛОНИТРИЛА, МЕТАКРИЛОНИТРИЛА ИЛИ ЦИАНИДА ВОДОРОДА | 2001 |

|

RU2263108C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОРГАНИЧЕСКОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО ЦИАНИСТЫЙ ВОДОРОД | 1999 |

|

RU2258695C2 |

| СПОСОБ ОЧИСТКИ, СПОСОБ ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ДИСТИЛЛЯЦИИ АКРИЛОНИТРИЛА | 2017 |

|

RU2736379C1 |

| УПРАВЛЕНИЕ КОЛОННОЙ ВЫДЕЛЕНИЯ | 2016 |

|

RU2724904C2 |

| АММОКСИДИРОВАНИЕ КАРБОНОВЫХ КИСЛОТ В СМЕСЬ НИТРИЛОВ | 2003 |

|

RU2311404C2 |

| СПОСОБ ОБРАБОТКИ СЫРОГО АЦЕТОНИТРИЛА, СПОСОБ ПОЛУЧЕНИЯ АЦЕТОНИТРИЛА МАРКИ ЖИДКОСТНОЙ ХРОМАТОГРАФИИ ВЫСОКОГО РАЗРЕШЕНИЯ | 1999 |

|

RU2230733C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО МОНОНИТРИЛА | 1998 |

|

RU2242459C2 |

| УЛУЧШЕННЫЙ СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА И ЦИАНОВОДОРОДА | 2009 |

|

RU2494092C2 |

| СПОСОБ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 1999 |

|

RU2236400C2 |

Настоящее изобретение относится к способу очистки неочищенного ацетонитрила, который предусматривает дистилляцию неочищенного ацетонитрила в первой дистилляционной колонне при давлении ниже атмосферного, отбор первой боковой фракции, содержащей ацетонитрил, дистилляцию первой боковой фракции во второй дистилляционной колонне при давлении выше атмосферного и отбор из второй дистилляции второй боковой фракции, содержащей очищенный ацетонитрил. Способ позволяет снизить количество полимеризованного HCN и засорение верхней части колонны. 9 з.п. ф-лы, 1 ил.

| Устройство для управления движением вращательного шагового искателя | 1939 |

|

SU55920A1 |

| DE 3334321 А, 11.04.1985 | |||

| Способ выделения акрилонитрила | 1974 |

|

SU679132A3 |

Авторы

Даты

2006-01-10—Публикация

2001-06-21—Подача