Изобретение относится к способу обработки сырого ацетонитрила и к способу получения ацетонитрила марки жидкостной хроматографии высокого разрешения.

Область техники

При получении акрилонитрила путем каталитического окисления пропилена аммиаком и кислородом образуется побочный продукт сырой ацетонитрил. Термин "сырой ацетонитрил" означает жидкий ацетонитрил, содержащий цианистый водород, воду и другие примеси. Другие примеси могут включать акрилонитрил, ацетальдегид, ацетон, метанол, акролеин, оксазол, цис- и транс-кротонитрил, метакрилонитрил и аллиловый спирт. Относительная пропорция компонентов сырого ацетонитрила может варьироваться в широком диапазоне в зависимости от различных условий. Уровень концентрации органических примесей в сыром ацетонитриле обычно составляет менее 15%, при этом при концентрации свыше 2-4 мас.% не обнаруживается ни единого органического компонента. Обычно сырой ацетонитрил, получаемый на установке по производству акрилонитрила, содержит 25-85% ацетонитрила. Как правило, в расчете на вес сырой ацетонитрил состоит из 52% ацетонитрила, 43,6% воды, 2,5% цианистого водорода, 0,5% акрилонитрила и 1,3% других органических примесей, упомянутых выше. Первоначально при получении акрилонитрила образующийся сырой ацетонитрил устраняли прокаливанием. Однако в последние годы этот материал регенерируют, подвергают очистке и продают, увеличивая тем самым значимость процесса.

Существуют две основные технологии очистки на первой стадии побочного продукта, т.е. сырого ацетонитрила, образующегося при получении акрилонитрила. В результате этих процессов обычно получают достаточно чистый ацетонитрил для использования в качестве наливного растворителя. Первой и наиболее часто применяемой технологией является периодический процесс. Во время этого процесса сырой ацетонитрил дистиллируют для удаления основной части HCN в виде низкокипящего дистиллята. Оставшийся материал подвергают реакции либо со смесью сильного основания, обычно водным раствором гидроокиси натрия, формальдегида и воды, либо с сильным основанием и сернокислым железом для удаления по существу всего оставшегося HCN (см. патенты США 4328075 и 3201451). Затем свободный от HCN материал подвергают дистилляции для получения ацетонитрилового/водного азеотропа, содержащего около 25% воды. После этого азеотроп суспендируют безводным хлоридом кальция для удаления основной части воды в азеотропе и получения смеси ацетонитрила и воды, содержащей около 3-5% воды. Затем эту смесь дистиллируют для получения ацетонитрилового продукта, имеющего приемлемую чистоту для многих видов использования. Как правило, этот материал содержит несколько весовых частей на миллион акрилонитрила или других примесей, обладающих сильной абсорбционной способностью в УФ-спектре.

Второй способ получения очищенного на первой стадии ацетонитрила представляет собой непрерывный процесс регенерации, включающий (1) первое дистиллирование сырого ацетонитрила в зоне дистилляции при давлении, составляющей 1 атм или выше, для удаления основной массы HCN, (2) пропускание этого азеотропа через автоклав, в котором оставшийся HCN удаляют путем обработки водным раствором основания и формальдегида, (3) осуществление второй дистилляции при давлении менее 1 атм для разделения материала на осадочный продукт, содержащий воду, и второй ацетонитриловый/водный азеотроп, имеющий более высокую концентрацию ацетонитрила, и (4) третью дистилляцию при давлении, превышающем давление первой дистилляции, для получения очищенного ацетонитрила в виде бокового потока. Этот процесс описан в патенте США 4362603, переуступленном правопреемнику по данному изобретению и приводимом в данном описании в качестве ссылки. Ацетонитрил, очищенный этим способом, может содержать до нескольких весовых частей на миллион акрилонитрила, ацетамида, оксазола или других примесей, абсорбирующих УФ.

В то время как эти две основных процедуры для получения ацетонитрила марки "наливной растворитель" находят широкое применение, их использование для получения ацетонитрила для хроматографических целей неприемлемо, поскольку ацетонитрил содержит сравнительно большое количество примесей, абсорбирующих УФ. Существует большая потребность в ацетонитриле высокого разрешения (марки жидкостной хроматографии высокого разрешения "ЖХВР"), по существу свободном от примесей, абсорбирующих УФ (порог УФ для примесей, составляющий <190 нм).

Требования, предъявляемые к ацетонитрилу марки "ЖХВР", делают материал, получаемый очисткой на первой стадии, неприемлемым, требуя дальнейшей обработки производителями ацетонитрила марки "ЖХВР". Традиционные промышленные способы очистки ацетонитрила для достижения такой высокой степени чистоты включают дорогостоящие многоступенчатые процессы, использующие, например, окисление перманганатом, обработку кислотой, высушивание фосфорным ангидридом и две дистилляции.

Более поздние процедуры, описанные в патентах США 5292919 и 5426208, раскрывают обработку ацетонитрила озоном с последующим пропусканием ацетонитрила через серию слоев адсорбента из древесного или графитированного угля, активированной окиси алюминия и/или молекулярных сит.

Некоторые другие патенты и литературные статьи описывают очистку ацетонитрила кислотными ионообменными смолами для удаления примесей из ацетонитрила. Британский патент 1223915 описывает применение серии сильных кислотных катионообменных смол для снижения концентрации оснований, аммиака и 3,3-иминодипропионитрила в водном ацетонитриле от 500 частей на миллион до 10 частей на млн и <50 частей на млн соответственно. Такой уровень чистоты все еще неприемлем для ацетонитрила марки "ЖХВР".

Способ по данному изобретению относится к улучшенной процедуре легкого удаления по существу всех акрилонитриловых примесей, присутствующих в сыром ацетонитриле, в частности сырого ацетонитрила, получаемого в качестве побочного продукта в процессе производства акрилонитрила. Кроме того, способ по данному изобретению приводит к получению промежуточного потока сырого ацетонитрила, упрощающего процесс получения ацетонитрила марки "ЖХВР", приводя к существенной экономии затрат.

Основной целью настоящего изобретения является разработка улучшенного способа существенного удаления акрилонитриловых примесей, присутствующих в сыром ацетонитриле.

Следующей целью настоящего изобретения является разработка улучшенного способа существенного удаления акрилонитриловых примесей, присутствующих в сыром ацетонитриле, в качестве побочного продукта производства акрилонитрила.

Дальнейшей целью настоящего изобретения является разработка улучшенного способа получения ацетонитрила марки "ЖХВР".

Очередной целью настоящего изобретения является обеспечение улучшенной эффективности регенерации и разработка способа рециркуляции продукта для получения ацетонитрила марки "растворитель".

Дополнительные цели, преимущества и новые особенности данного изобретения частично раскрыты в дальнейшем тексте описания, а частично станут очевидны для специалистов в данной области после изучения дальнейших материалов или осуществления данного изобретения. Цели и преимущества данного изобретения могут быть осуществлены и достигнуты путем реализации вариантов и комбинаций, конкретно описанных в прилагаемой формуле изобретения.

Для достижения вышеуказанных целей в соответствии с задачей настоящего изобретения и описываемым конкретным вариантом его осуществления способ по данному изобретению включает подачу сырого ацетонитрила, содержащего акрилонитрил в качестве примеси и воду, в верхнюю часть дистилляционной колонны, дистилляцию сырого ацетонитрила в присутствии воды в течение периода времени, достаточного для переноса водой по существу всех акрилонитриловых примесей в паровую фазу, удаляемую с верхним потоком, выходящим из дистилляционной колонны, и регенерацию сырого ацетонитрила, по существу свободного от акрилонитриловых примесей, из нижней части дистилляционной колонны.

В предпочтительном варианте осуществления способа по данному изобретению воду подают в дистилляционную колонну выше точки поступления в нее ацетонитрила.

В дальнейшем предпочтительном варианте осуществления способа по данному изобретению дистилляционная башня оборудована тарелками и воду подают в дистилляционную колонну в точке, находящейся выше самой высокой тарелки в колонне.

В следующем предпочтительном варианте осуществления способа по данному изобретению дистилляционную башню наполняют набивкой.

В очередном предпочтительном варианте осуществления способа по данному изобретению температура дистилляции легких фракций в верхней части колонны составляет 140-160°F (60-71,11°С) (предпочтительно 144-155°F (62,22-68,33°С), особенно предпочтительно 148-152°F (64,44-66,66°С)) при абсолютном давлении около 18 фунтов на кв.дюйм (1,2656 кг/см2).

Способ по данному изобретению позволяет получать ацетонитрил, регенерированный из бокового потока дистилляционной колонны для легких фракций, имеющий существенно пониженный уровень акрилонитриловых примесей по сравнению с ранее регенерированным ацетонитрилом из бокового потока дистилляционной колонны для легких фракций. Например, при осуществлении способа по данному изобретению уровень акрилонитриловых примесей ацетонитрила, регенерированного из бокового потока, снижается приблизительно с 240 частей на млн до 40 частей на млн, что составляет снижение около 600% от количества акрилонитриловых примесей, присутствующих в обычном сырьевом материале бокового потока колонны для легких фракций. При осуществлении способа по данному изобретению количество ацетонитрилового продукта марки "растворитель", получаемого из бокового потока колонны для продукта, снижается с 1-3 частей на млн до величины ниже пределов обнаружения, т.е. 100 частей на млрд.

Далее было обнаружено, что осуществление способа по данному изобретению дает существенное экономическое преимущество в сочетании с последующей процедурой получения ацетонитрила марки "ЖХВР". Поскольку осуществление данного изобретения приводит к получению ацетонитрилового продукта марки "растворитель", не содержащего подлежащего обнаружению акрилонитрила по сравнению с обычным ацетонитрилом марки "растворитель", получаемым в результате дистилляционных процедур по известным способам, было установлено, что во время обработки направляемого вниз ацетонитрила марки "растворитель" для получения ацетонитрила марки "ЖХВР" необходимо использовать существенно меньше каустической соды (например, 60-70%) и почти не использовать формальдегида. Фактически по сравнению с обработкой каустической содой при ЖХВР, необходимой в известных способах, количество используемой каустической соды снижается почти на 80-85%, приводя к упрощению работы автоклава, меньшему количеству эксплуатационных проблем, связанных с полимеризацией, и существенной экономии затрат на процесс очистки в целом.

Детали предпочтительного способа получения ацетонитрила марки "ЖХВР" подробно описаны в одновременно рассматриваемой заявке США, серийный № 08/632382, поданной 4 октября 1996 г., переуступленной правопреемнику по данному изобретению и приводимой в данном описании в качестве ссылки.

В соответствии с другой задачей настоящего изобретения и описываемым конкретным вариантом его осуществления способ по данному изобретению включает (1) подачу сырого ацетонитрила, содержащего акрилонитрил в качестве примеси и воду, в верхнюю часть первой дистилляционной колонны, соединенную с первой верхней дефлегмационной петлей, при первом давлении, составляющем по меньшей мере 1 атм, и дистилляцию сырого ацетонитрила в присутствии воды в течение периода времени, достаточного для испарения по существу всех акрилонитриловых примесей в присутствии воды и удаления вместе с примесями HCN, присутствующими в сыром ацетонитриле в верхнем потоке, выходящем из первой дистилляционной колонны, образуя первый ацетонитриловый/водный азеотроп, по существу свободный от акрилонитриловых примесей, и первый осадочный продукт, содержащий воду, (2) дистиллирование первого азеотропа во второй дистилляционной колонне, соединенной со второй верхней дефлегмационной петлей, при втором давлении, составляющем менее 1 атм, для разделения первого азеотропа на второй осадочный продукт, содержащий воду, и второй ацетонитриловый/водный азеотроп, имеющий более высокую концентрацию ацетонитрила, чем первый азеотроп, (3) дистиллирование второго ацетонитрилового/водного азеотропа в третьей дистилляционной колонне, соединенной с третьей верхней дефлегмационной петлей, при третьем давлении, составляющем свыше 1 атм, для получения третьего ацетонитрилового/водного азеотропа, содержащего по существу всю воду из второго азеотропа, третьего осадочного продукта, содержащего ацетонитрил и тяжелые органические вещества, и бокового потока, содержащего высокочистый ацетонитрил, и (4) пропускание бокового потока с высокочистым ацетонитрилом через кислотную ионообменную смолу для дальнейшей очистки указанного ацетонитрила, получая ацетонитрил марки "ЖХВР", при этом коэффициенты дефлегмации на стадиях 1, 2 и 3 составляют свыше 2,7-1, свыше 2,2-1 и свыше 3,0-1 соответственно.

Вышеуказанный термин "коэффициент дефлегмации" означает следующее: для первой колонны (колонны с легкими фракциями) коэффициент дефлегмации определяют как отношение скорости верхнего дефлегмационного потока к скорости подачи со стороны колонны в автоклав. Для второй дистилляции (высушивающая колонна) коэффициент дефлегмации определяют как отношение скорости верхнего дефлегмационного потока к скорости верхнего спуска в колонну с продуктом. Для третьей дистилляционной колонны (колонны с продуктом) коэффициент дефлегмации определяют как отношение скорости верхнего дефлегмационного потока к скорости течения бокового потока ацетонитрилового продукта.

В предпочтительном варианте осуществления настоящего изобретения коэффициент дефлегмации колонны с легкими фракциями предпочтительно превышает 4,4-1, коэффициент дефлегмации высушивающей колонны предпочтительно превышает 4,5-1 и коэффициент дефлегмации колонны с продуктом предпочтительно превышает 8,0-1. Особенно предпочтительным является коэффициент дефлегмации колонны с легкими фракциями, превышающий 5,2-1, коэффициент дефлегмации высушивающей колонны, превышающий 5,0-1, и коэффициент дефлегмации колонны с продуктом, превышающий 10,9-1.

Кислотные ионообменные смолы используют в Н+-форме. Регенерация слоев смолы может быть осуществлена путем пропускания растворов серной или соляной кислоты над слоями смолы с помощью любой известной процедуры. После регенерации слой смолы промывают несколькими объемами ацетонитрила, равными объему слоя смолы, для высушивания слоя и удаления примесей.

Стадия обработки смолы может быть осуществлена любым известным способом. Эта стадия может быть предпочтительно осуществлена в виде непрерывного процесса с неподвижным слоем, хотя использование шлама в (необязательно) перемешиваемых баках-реакторах входит, например, в объем данного изобретения. Адсорбирующие слои могут быть использованы непрерывно при комнатной, повышенной или пониженной температуре при необходимости, и направляемом вверх или вниз потоке, при этом предпочтительной является температура 15-35°С. Скорость потока, составляющая около 0,1-300 объемов слоя в час, входит в объем способа по данному изобретению, несмотря на то, что осуществление способа вне этого интервала также является удовлетворительным. Предпочтительно скорость потока составляет 0,2-50 объемов слоя в час, наиболее предпочтительно 0,5-35 объемов слоя в час.

Конечная дистилляция ацетонитрила марки "ЖХВР" является необязательной и может быть осуществлена с помощью обычных известных способов. Предпочтительно дистилляцию проводят, используя стеклянное оборудование или оборудование из нержавеющей стали, хотя и другие материалы конструкции, инертные к ацетонитрилу и свободные от загрязнителей, входят в состав данного изобретения. Фракционирование может быть проведено в колоннах Oldershaw или колоннах, наполненных слоями, спиральными змеевиками, тарелками, токарной стружкой, подушками или иным известным набивочным материалом.

Подходящие ионообменные смолы, которые могут быть использованы для осуществления данного изобретения, включают тип сильных кислот, содержащих функциональные группы сульфокислоты, в гелеобразном, макросетчатом или макропористом виде, примеры которых включают, но не ограничиваются ими, Amberlyst 15, Amberlyst XN 1010, Dowex 50, Amberlite IRP-69, Amberlite IR-118 и подобные им соединения. Также приемлемыми, но менее предпочтительными являются так называемые слабокислотные смолы, включающие функциональные группы карбоновой кислоты в гелеобразном, макросетчатом или макропористом виде. Примеры этого класса смол включают, но не ограничиваются ими, Amberlite IRP-64 и IRC-50S. Особенно предпочтительными являются сильнокислые смолы, специально предназначенные для безводного использования, такие как Amberlyst 15.

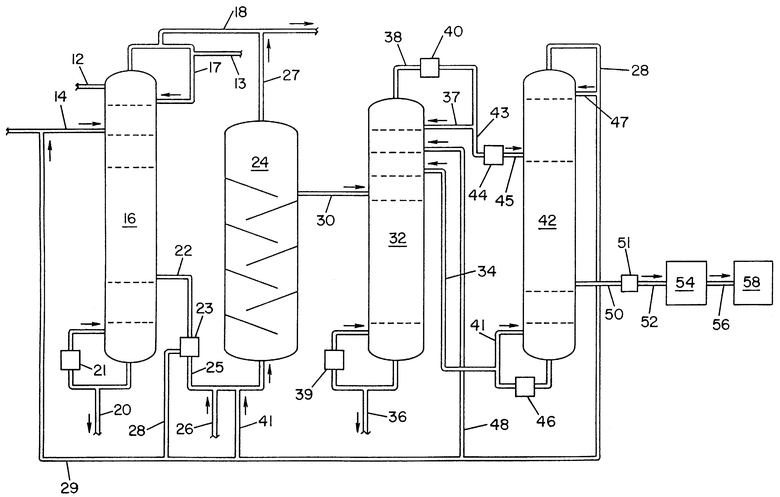

Чертеж представляет собой схему производственного процесса для осуществления способа по данному изобретению.

В соответствии со способом по данному изобретению сырой ацетонитрил, содержащий акрилонитрил в качестве примеси и воду, подают в верхнюю часть дистилляционной колонны. Затем сырой ацетонитрил подвергают дистилляции в присутствии воды в течение периода времени, достаточного для испарения по существу всех акрилонитриловых примесей, присутствующих в сыром ацетонитриле, в присутствии воды, и удаляют с верхним потоком, выходящим из дистилляционной колонны. Сырой ацетонитрил, по существу свободный от акрилонитриловых примесей, регенерируют из нижней части дистилляционной колонны предпочтительно в виде бокового потока.

В соответствии с другим аспектом осуществления данного изобретения сырой ацетонитрил, по существу свободный от акрилонитриловых примесей, подвергают дальнейшей обработке для регенерации высокочистого ацетонитрила. "Высокочистый" ацетонитрил означает ацетонитрил, предназначенный для жидкостной хроматографии высокого разрешения (ЖХВР), ацетонитрил высшей степени чистоты, достаточно свободный от поглощающих УФ примесей (намного ниже макс. 0,1-0,3 частей на млн) и имеющий порог поглощения УФ, составляющий <190 нм. Сырой ацетонитрил, обрабатываемый в соответствии с данным изобретением, представляет собой любую ацетонитриловую/водную смесь, содержащую по меньшей мере 15% воды. Таким образом, способ по данному изобретению может быть использован при обработке различных водных/ацетонитриловых азеотропов. Однако данное изобретение находит самое широкое применение при обработке сырых ацетонитриловых потоков, образующихся в результате окисления пропилена кислородом и аммиаком для получения акрилонитрила. Как указано выше, такие сырые ацетонитриловые потоки обычно содержат около 52% ацетонитрила, 43,6% воды, 0,5% акрилонитрила, 2,5 HCN и 1,3% других незначительных примесей, таких как оксазол, аллиловый спирт, ацетон и пропионитрил.

Сырой ацетонитрил, регенерируемый с установки по производству акрилонитрила и имеющий вышеуказанный состав, может быть подвергнут удобной обработке с использованием способа по данному изобретению. Ниже приведено подробное описание в соответствии со схемой производственного процесса, изображенного на чертеже, со ссылкой на способ по данному изобретению в той части, которая относится к получению ацетонитрила марки "ЖХВР".

В соответствии с этой предпочтительной системой сырой ацетонитрил через входной трубопровод 14 и воду через входной трубопровод 12 или, возможно, через трубопровод 13 подают в первую дистилляционную колонну колонну для легких фракций 16, где сырой ацетонитрил, содержащий акрилонитрил в качестве примеси, подвергают дистилляции при температуре около 140-160°F (60-71,11°С) (предпочтительно 144-155°F (62,22-68,33°С), особенно предпочтительно 148-152°F (64,44-66,66°С)) при абсолютном давлении около 18 фунтов на кв.дюйм (1,2656 кг/см2) в течение периода времени, достаточного для испарения существенного количества акрилонитриловой примеси путем экстрагирующей дистилляции и его удаления из колонны через трубопровод 18. Легкие примеси в сыром ацетонитриле, в частности HCN, оксазол и ацетон, также удаляют из первой дистилляционной колонны 16 в виде паровой вытяжки через трубопровод 18, конденсируют вместе с акрилонитрилом и вновь дефлегмируют в верхнюю часть колонны 16 через дефлегмирующий трубопровод 17. Предпочтительно вышеуказанный коэффициент дефлегмации превышает 2,7:1. Нерегенерированные соединения наверху удаляют через трубопровод 18 и передают на вытяжные скрубберы (не показано) или любые другие подходящие средства для обработки отходов. Воду регенерируют с нижней части колонны 16 и передают по трубопроводу 20 на обработку отходов с частичной рециркуляцией через кипятильник 21 у основания колонны. Первый ацетонитриловый/водный азеотроп, содержащий около 70% ацетонитрила, 30% воды, 500 частей на млн. HCN, 40-60 частей на млн. акрилонитрила и очень небольшое количество тяжелых органических веществ, регенерируют через трубопровод 22 в виде паровой боковой вытяжки, конденсируемой в конденсаторе 23 и передаваемой по трубопроводу 25 в автоклав 24.

Автоклавный состав HCN, содержащий водный раствор гидроокиси натрия и формальдегид, подают по трубопроводу 26 в автоклав 24 для окончательного разрушения остатков HCN и акрилонитрила в первом азеотропе. Как указано выше, необходимое количество добавок каустической соды и формальдегида существенно снижается при осуществлении способа по данному изобретению и фактически оптимальный вариант осуществления способа по данному изобретению даже не включает использование формальдегида.

Смесь ацетонитриловых/тяжелых органических веществ, свободных от арилонитрила HCN, и воды, выходящую из автоклава 24, подают по трубопроводу 30 во вторую дистилляционную колонну 32, а нерегенерированный материал удаляют из автоклава 24 в виде верхних фракций по трубопроводу 27 и соединяют в трубопроводе 18 для передачи в вытяжной скруббер и на обработку отходов. Кроме того, поток, содержащий ацетонитрил, который включает небольшое количество тяжелых примесей, также подают во вторую дистилляционную колонну 32 по трубопроводу 34 из колонны для продукта 42. Во второй дистилляционной колонне 32 смесь ацетонитриловых/тяжелых органических веществ и воды подвергают дистилляции при давлении ниже одной атмосферы, например, 3,4 psi (23,44 кПа), а тяжелые органические вещества подают на обработку отходов по трубопроводу 36, при этом некоторое количество их рециркулируют через кипятильник 39 в нижнюю часть колонны 32, а газообразную верхнюю вытяжку, включающую второй ацетонитриловый/водный азеотроп, второй азеотроп, содержащий около 10% воды, удаляют из колонны 32 по трубопроводу 38. По меньшей мере, часть второго азеотропа конденсируют через конденсатор 40 и дефлегмируют назад в колонну 32 через дефлегмирующий трубопровод 37. Как указано выше, коэффициент дефлегмации на этой стадии превышает 2,2:1.

Второй ацетонитриловый/водный азеотроп подают по трубопроводу 38 в конденсатор 40, где его конденсируют, пропускают по трубопроводу 43 через теплообменник 44, где его нагревают, а затем подают по трубопроводу 45 в третью дистилляционную колонну (для продукта) 42. В третьей дистилляционной колонне 42 второй ацетонитриловый/водный азеотроп подвергают дистилляции при высоком абсолютном давлении, например, 50 фунтов на кв.дюйм (3,5155 кг/см2). Осадочный продукт, включающий ацетонитрил, который содержит тяжелые примеси, удаляют из нижней части третьей дистилляционной колонны 42 в кипятильник 46 для частичного рециркулирования в колонну 42 через трубопровод 41 и вторую дистилляционную колонну 32 по трубопроводу 34. Третий ацетонитриловый/водный азеотроп удаляют из верхней части третьей дистилляционной колонны 42 по трубопроводу 28, конденсируют и рециркулируют в виде флегмы назад в верхнюю часть третьей дистилляционной колонны 42 через дефлегмирующий трубопровод 47. Несконденсированные пары подают по трубопроводу 28 в азеотропный конденсатор 23, где они смешиваются с первым азеотропом. Альтернативно эти несконденсированные пары могут быть перенаправлены в колонну для легких фракций 16 по трубопроводам 29 и 14. Предпочтительно, как указано выше, коэффициент дефлегмации на этой стадии способа превышает 3,0:1. В альтернативном варианте осуществления данного изобретения некоторая часть жидкости из верхнего потока 28 колонны для продукта может быть рециркулирована во вторую дистилляционную колонну 32 по трубопроводу 48 или автоклав 24 по трубопроводу 41. Поскольку третья дистилляционная колонна 42 работает при высоком давлении, всю воду во втором ацетонитриловом/водном азеотропе, поданную в третью дистилляционную колонну 42, регенерируют в верхнем потоке колонны 42, т.е. третий ацетонитриловый/водный азеотроп, оставляющий высокочистый ацетонитрил в третьей дистилляционной колонне. Этот высокочистый ацетонитрил (99,8 мас.%) выпускают из колонны 42 в виде бокового потока по трубопроводу 50. Этот поток может быть газообразным или жидким, предпочтительно газообразным, и после охлаждения в теплообменнике 51 его подают по трубопроводу 52 на слой смолы 54, где его обрабатывают, получая ацетонитрил марки "ЖХВР", который регенерируют по трубопроводу 56 в бак для продукта 58.

Температура дистилляции во второй дистилляционной колонне 32 колеблется между приблизительно 75°F (23,89°C) и 90°F (32,22°С), предпочтительно между 78°F (25,56°C) и 88°F (31,11°С). Обычно температура дистилляции в третьей дистилляционной колонне составляет приблизительно 250-260°F (121,11-126,67°С), предпочтительно 255-258°F (123,89-122,71°С).

В предпочтительном варианте осуществления способа по данному изобретению может быть использована следующая контрольная схема (не показано). Температуру легких фракций осадков колонны контролируют, последовательно переходя к контролю подачи потока. Целевую контрольную температуру легких фракций осадков колонны определяют с помощью уравнения, связывающего ее с осадочным давлением колонны. Поток пара кипятильника контролирует давление боковой вытяжки. Струю пара бокового потока, подаваемую в азеотропный конденсатор, используют для контроля уровня в автоклаве. Водный поток, поступающий из охлаждающей башни в конденсатор, используют для контроля верхней температуры. Затем объект верхней температуры изменяют для поддержания профиля температуры легких фракций колонны с целью обеспечения постоянного состава в верхней части этой колонны. Осадочный уровень легких фракций контролируют задуваемым вниз осадочным потоком. Такая схема контроля вместе с добавлением воды-растворителя обеспечивает более стабильный состав всех трех потоков, выходящих из первой дистилляционной колонны для легких фракций.

После установления уровня жидкости в приемнике азеотропного конденсатора можно начинать подачу в автоклав. Контролируют скорость добавления каустической соды для того, чтобы очень небольшое количество акрилонитрила попадало в сырье, подаваемое во вторую дистилляционную колонну. Добавление каустической соды отражает низший акрилонитрил, появляющийся при добавлении воды-растворителя. Подача во вторую дистилляционную колонну представляет собой отрегулированный вручную поток исходя из желаемого уровня производства. Все другие скорости подачи в колонну в конечном счете определяют исходя из установленной подачи второй дистилляционной колонны. Падение давления во второй дистилляционной колонне контролируют, варьируя поток пара в кипятильнике. Поток флегмы контролирует уровень в дефлегмирующем барабане. Осадочный уровень контролируют с помощью вдувания вниз осадков второй дистилляционной колонны. Температуру осадков второй дистилляционной колонны контролируют потоком подачи в третью дистилляционную колонну. Как и в первой дистилляционной колонне, эта схема контроля обеспечивает более устойчивый состав двух потоков при выходе из второй дистилляционной колонны. Последовательное снижение давления во второй дистилляционной колонне с помощью течения потока поддерживает постоянную загрузку, как описано в отношении первой дистилляционной колонны.

Осадочный уровень колонны для продукта контролируют, устанавливая течение бокового потока третьей дистилляционной колонны. Поток осадков в третьей дистилляционной колонне устанавливают вручную. Подачу пара в кипятильник также устанавливают. Поток флегмы контролирует температуру тарелок в третьей дистилляционной колонне. Рециркуляцию пара также устанавливают. Разделение жидкого рецикла в третьей дистилляционной колонне между первой колонной и второй колонной определяет количество оксазола, присутствующего в рецикле.

Далее было установлено, что изменение пропорции жидкого рецикла третьей дистилляционной колонны, поступающего в первую дистилляционную колонну, с 30 до 10% дает существенное экономическое преимущество способу регенерации ацетонитрила. Это означает, что количество рецикла в третьей дистилляционной колонне для продукта, поступающего только во вторую дистилляционную колонну, увеличивается с 70 до 90%. Повышенная эффективность регенерации и производительность обработки иллюстрируется моделью способа, а также производственными данными.

Нижеследующий пример иллюстрирует осуществление данного изобретения.

Пример

При подаче в первую дистилляционную колонну, составляющей около 12 г/мин, боковой поток первой дистилляционной колонны обычно имеет концентрацию акрилонитрила в составе пара бокового потока первой дистилляционной колонны около 240 частей на млн. В течение получасовой подачи воды-растворителя на верхнюю тарелку без изменения заданных значений первой дистилляционной колонны концентрация акрилонитрила в парах боковой вытяжки первой колонны снижается приблизительно до 40 частей на млн. Это дает основание снизить расход каустической соды в автоклаве приблизительно со 120 дюймов (304,80 см) каустической соды на одну загрузку до приблизительно 30 дюймов (76,20 см) каустической соды на одну загрузку. Даже при таком существенном снижении расхода каустической соды содержание акрилонитрила в боковом потоке колонны для продукта снижается с 3 частей на млн до величины ниже пределов обнаружения, составляющей 100 частей на миллиард.

В обычной установке по очистке ацетонитрила колонна для ацетонитрилового продукта работает с потоком жидкой верхней флегмы, составляющим 6 г/мин. Вместо рециркуляции приблизительно 1,8 г/мин назад в первую дистилляционную колонну, если рециркулируется всего лишь 0,6 г/мин, первой колонне не придется вновь обрабатывать 1,2 г/мин, что составляет около 10% материала, подаваемого в первую колонну от 12 г/мин в вышеописанном примере 1. Это снижает нагрузку на первую дистилляционную колонну приблизительно на 10% и увеличивает эффективность регенерации, а также уменьшает расход энергии на весь процесс в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ НЕОЧИЩЕННОГО АЦЕТОНИТРИЛА | 2001 |

|

RU2267481C2 |

| СПОСОБ ОТДЕЛЕНИЯ АЦЕТОНИТРИЛА ОТ ВОДЫ | 2010 |

|

RU2537296C2 |

| СПОСОБ ОЧИСТКИ АЦЕТОНИТРИЛА ОТ АЛЛИЛОВОГО СПИРТА | 2024 |

|

RU2825957C1 |

| Способ очистки ацетонитрила от примеси акрилонитрила, аллилового спирта | 1990 |

|

SU1754710A1 |

| СПОСОБ РАЗДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С ПРИМЕНЕНИЕМ ЭКСТРАКЦИОННОЙ ДИСТИЛЛЯЦИИ | 2019 |

|

RU2785840C2 |

| СПОСОБ ОЧИСТКИ АЦЕТОНИТРИЛА | 1995 |

|

RU2149867C1 |

| ИСПАРИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОТОКА | 2015 |

|

RU2709618C2 |

| УПРАВЛЕНИЕ КОЛОННОЙ ВЫДЕЛЕНИЯ | 2016 |

|

RU2724904C2 |

| ИСПАРИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОТОКА | 2015 |

|

RU2696386C2 |

| ИСПАРИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОТОКА | 2015 |

|

RU2801385C2 |

Изобретение относится к способу обработки сырого ацетонитрила, содержащего акрилонитрил в качестве примеси, включающий подачу сырого ацетонитрила, содержащего акрилонитрил в качестве примеси и воду, в верхнюю часть дистилляционной колонны, дистилляцию сырого ацетонитрила в присутствии воды в течение периода времени, достаточного для испарения по существу всех акрилонитриловых примесей в присутствии воды и их удаления с верхним потоком, выходящим из дистилляционной колонны, и регенерацию сырого ацетонитрила, по существу свободного от акрилонитриловых примесей, из нижней части дистилляционной колонны. Способ позволяет существенно удалить акрилонитриловые примеси в сыром ацетонитриле. Также настоящее изобретение относится к способу производства ацетонитрила марки жидкостной хроматографии высокого разрешения (“ЖХВР”), включающего (1) подачу сырого ацетонитрила, содержащего акрилонитрил в качестве примеси в первую дистилляционную колонну при давлении, составляющем по меньшей мере 1 атм, для удаления всех или практически всех акрилонитриловых примесей и их удаления вместе с примесями HCN, присутствующими в сыром ацетонитриле, в верхнем потоке, выходящем из первой дистилляционной колонны, образуя первый ацетонитриловый/водный азеотроп, по существу свободный от акрилонитриловых примесей, и первый осадочный продукт, содержащий воду, (2) пропускание по выбору этого первого азеотропа через автоклав для удаления оставшегося акрилонитрила и HCN путем обработки водным раствором основания и по выбору формальдегида, (3) дистиллирование первого азеотропа во второй дистилляционной колонне при втором давлении, составляющем менее 1 атм, для разделения первого азеотропа на второй осадочный продукт, содержащий воду, и второй ацетонитриловый/водный азеотроп, имеющий более высокую концентрацию ацетонитрила, чем первый азеотроп, (4) дистиллирование второго ацетонитрилового/ водного азеотропа в третьей дистилляционной колонне при третьем давлении, составляющем выше 1 атм, для получения третьего ацетонитрилового/водного азеотропа, содержащего по существу всю воду из второго азеотропа, при этом третий осадочный продукт содержит ацетонитрил и тяжелые органические вещества, а боковой поток содержит высокочистый ацетонитрил, при этом на стадии (1) в верхнюю часть первой дистилляционной колонны помимо сырого ацетонитрила подают воду, и дистилляцию сырого ацетонитрила проводят в присутствии воды в течение периода времени, достаточного для абсорбирования водой по существу всех акрилонитриловых примесей, при этом верхняя часть каждой из трех дистилляционных колонн соединена с верхней дефлегмационной петлей, а после стадии (4) боковой поток с высокочистым ацетонитрилом пропускают через кислотную ионообменную смолу для дальнейшей очистки полученного на стадии (3) высокочистого ацетонитрила с получением ацетонитрила марки “ЖХВР”, в котором коэффициенты дефлегмации на стадиях 1, 2 и 3 поддерживают свыше 2,7-1, свыше 2,2-1 и свыше 3,0-1 соответственно. Способ упрощает процесс получения ацетонитрила марки “ЖХВР”, приводя к существенной экономии затрат. 14 з.п.ф-лы, 1 ил.

| US 4434029 A, 28.02.1984 | |||

| US 4166008 A, 28.08.1979 | |||

| US 4334965 A, 15.06.1982 | |||

| 0 |

|

SU331543A1 | |

| US 4362603 A, 07.12.1982 | |||

| Способ выделения акрилонитрила | 1974 |

|

SU679132A3 |

Авторы

Даты

2004-06-20—Публикация

1999-02-22—Подача