Область техники

Настоящее изобретение относится к способу очистки, способу получения и устройству для дистилляции акрилонитрила.

Уровень техники

В типичном процессе получения акрилонитрила путем реакции пропилена и/или пропана с аммиаком и кислородом в присутствии катализатора сначала образованный в реакции газ, содержащий образованные акрилонитрил, ацетонитрил и цианистый водород, охлаждают в закалочной колонне, а непрореагировавший аммиак удаляют путем нейтрализации серной кислотой. После этого образованный в реакции газ подают в абсорбционную колонну, чтобы абсорбировать в воде акрилонитрил, ацетонитрил и цианистый водород. Затем водный раствор, полученный в абсорбционной колонне и содержащий акрилонитрил и др., вводят в сборную колонну, и водный раствор разделяют дистилляцией на фракцию, содержащую ацетонитрил и основную часть воды, и фракцию, содержащую основную часть акрилонитрила и цианистый водород. Затем фракцию, содержащую основную часть акрилонитрила и цианистый водород, вводят в колонну дегидратации, отделяющую синильную кислоту, чтобы удалить цианистый водород и воду из фракции, и кубовую жидкость вводят затем в продукционную колонну, чтобы очистить акрилонитрил путем дистилляции, получая в результате продукт, отвечающий техническим требованиям.

В патентной ссылке 1 раскрывается способ подавления полимеризации акрилонитрила и цианистого водорода при очистке акрилонитрила путем добавления кислоты и гидрохинона в отделяющую синильную кислоту колонну дегидратации.

Список цитирования

Патентная литература

Патентная ссылка 1: Публикация нерассмотренной заявки на патент Японии № 2007-39403

Сущность изобретения

Техническая задача

Традиционно повышение выхода акрилонитрила как продукта привлекало большое внимание и было предметом исследований. В процессе получения акрилонитрила большой проблемой является поиск способа предотвращения забивки в колонне дегидратации, отделяющей синильную кислоту, из-за образования полимера. Главными техническими и экономическими преимуществами стабильной работы отделяющей синильную кислоту колонны дегидратации является, помимо стабилизации технологических операций, повышение выхода акрилонитрила и стабилизация качества продукта, однако детальные исследования в этом отношении до сих пор не проводились.

Учитывая вышесказанное, задачей настоящего изобретения является разработать способ, позволяющий стабилизировать процесс получения акрилонитрила, повысить выход акрилонитрила и стабилизировать качество продукта, делая работу отделяющей синильную кислоту колонны дегидратации стабильной в течение длительного периода времени в процессе получения акрилонитрила.

Решение задачи

Авторы настоящего изобретения провели тщательные исследования и обнаружили, что если в способе очистки, включающем стадию дистилляции раствора, содержащего акрилонитрил, цианистый водород и воду, в процессе получения акрилонитрила подавать воду в определенное место дистилляционной колонны, процесс стабилизируется, выход акрилонитрила повышается, и можно стабилизировать качество продукта, в чем и заключается настоящее изобретение.

Итак, настоящее изобретение можно описать следующим образом.

[1]. Способ очистки акрилонитрила, включающий стадию очистки, путем дистилляции, раствора акрилонитрила, содержащего акрилонитрил, цианистый водород и воду, причем стадия очистки содержит:

- первый этап разделения бокового погона, отбираемого в первой позиции дистилляционной колонны, на органический слой и водный слой, и возврат органического слоя во вторую позицию дистилляционной колонны, причем вторая позиция находится ниже первой позиции; и

- второй этап подачи воды из третьей позиции дистилляционной колонны, причем третья позиция находится ниже второй позиции и выше самой нижней ступени дистилляционной колонны.

[2] Способ получения акрилонитрила, включающий:

- реакционную стадию взаимодействия пропилена и/или пропана с аммиаком и кислородом в присутствии катализатора,

- стадию абсорбции, позволяющую абсорбировать газ, содержащий образованные акрилонитрил, ацетонитрил и цианистый водород, в воде и получить водный раствор,

- стадию сбора, путем дистилляции, водного раствора, чтобы получить раствор акрилонитрила, содержащий акрилонитрил, цианистый водород и воду, и

- стадию очистки для удаления цианистого водорода и воды из раствора акрилонитрила, чтобы получить акрилонитрил, причем на стадии очистки применяется способ очистки акрилонитрила согласно пункту [1].

[3] Дистилляционное устройство, содержащее:

- дистилляционную колонну;

- первую линию, в которую отбирается боковой погон из первой позиции дистилляционной колонны;

- холодильник, который охлаждает боковой погон,

- декантатор, который разделяет боковой погон, прошедший через холодильник, на органический слой и водный слой,

- вторую линию, по которой органический слой возвращается во вторую позицию дистилляционной колонны, причем вторая позиция находится ниже первой позиции,

- третью линию, по которой вводится вода из третьей позиции дистилляционной колонны, причем третья позиция находится ниже второй позиции и выше самой нижней ступени дистилляционной колонны.

Выгодные эффекты изобретения

Согласно настоящему изобретению, стабилизируется производственный процесс, повышается выход акрилонитрила и можно стабильно получать высококачественный продукт благодаря предотвращению забивки дистилляционной колонны в процессе получения акрилонитрила.

Краткое описание чертежей

Фигура 1 показывает принципиальную схему, иллюстрирующую один пример способа получения акрилонитрила.

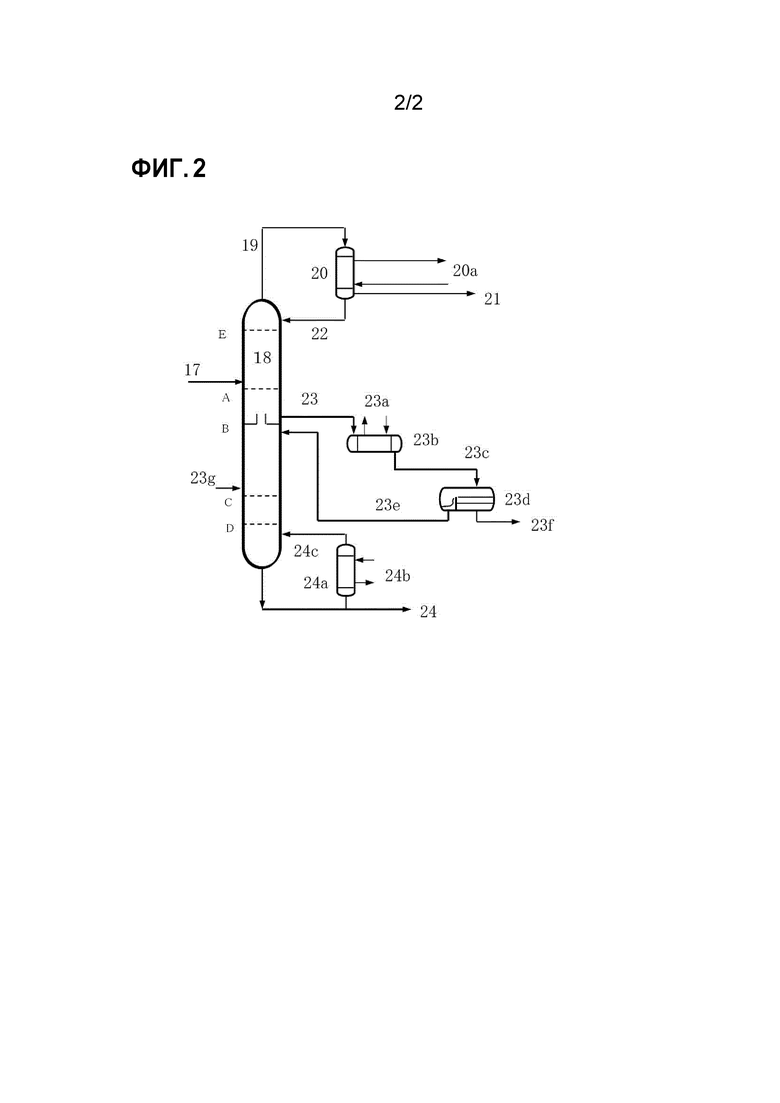

Фигура 2 показывает принципиальную схему, иллюстрирующую один пример дистилляционного устройства согласно настоящему изобретению (колонна дегидратации, отделяющая синильную кислоту, и соединенное с ней оборудование).

Описание вариантов осуществления

Далее будет подробно описан вариант осуществления настоящего изобретения (далее вариант согласно изобретению). Следует отметить, что настоящее изобретение не ограничено этим вариантом и может быть осуществлено с различными модификациями в пределах объема изобретения.

Далее вариант осуществления согласно изобретению будет описан с обращением к прилагаемым чертежам, где это необходимо. Следует отметить, что на прилагаемых чертежах одинаковые элементы снабжены одинаковыми позициями, и повторяющееся описание будет опущено. Кроме того, указания на относительное расположение, такие, как выше-ниже и слева-справа, основаны, если не указано иное, на положениях, представленных на прилагаемых чертежах. Соотношения между размерами аппаратов и элементов не ограничены показанными на прилагаемых чертежах.

Способ очистки акрилонитрила

Способ очистки акрилонитрила согласно настоящему изобретению включает стадию очистки, путем дистилляции, раствора акрилонитрила, содержащего акрилонитрил, цианистый водород и воду, причем стадия очистки содержит:

- первый этап разделения бокового погона, отбираемого в первой позиции дистилляционной колонны, на органический слой и водный слой, и возврат органического слоя во вторую позицию дистилляционной колонны, причем вторая позиция находится ниже первой позиции; и

- второй этап подачи воды из третьей позиции дистилляционной колонны, причем третья позиция находится ниже второй позиции и выше самой нижней ступени дистилляционной колонны.

Способ получения акрилонитрила

Способ получения акрилонитрила в соответствии с настоящим изобретением (далее называемый также способом производства акрилонитрила) включает в себя:

- реакционную стадию взаимодействия пропилена и/или пропана с аммиаком и кислородом в присутствии катализатора,

- стадию абсорбции, позволяющую абсорбировать в воде газ, содержащий образованные акрилонитрил, ацетонитрил и цианистый водород, с получением водного раствора,

- стадию сбора, путем дистилляции, водного раствора, чтобы получить раствор акрилонитрила, содержащий акрилонитрил, цианистый водород и воду, и

- стадию очистки для удаления цианистого водорода и воды из раствора акрилонитрила, чтобы получить акрилонитрил,

причем на стадии очистки применяется способ очистки акрилонитрила согласно настоящему изобретению.

Способ получения акрилонитрила согласно настоящему изобретению может дополнительно включать стадию закалки после реакционной стадии и перед стадией абсорбции для охлаждения газа, образованного в результате реакции на реакционной стадии.

Фигура 1 показывает схему, иллюстрирующую один пример типичного способа получения акрилонитрила. Следует отметить, что ниже в описании способа получения акрилонитрила "колонна дегидратации, отделяющая синильную кислоту" на фигуре 1 в данном варианте осуществления будет называться "дистилляционной колонной".

Реакционная стадия

В соответствии со способом получения акрилонитрила, сначала в реактор 1, наполненный псевдоожиженным слоем катализатора подают газообразный пропилен и/или пропан по линии 2, аммиак по линии 3 и кислород (обычно используется воздух) по линии 4, и затем пропилен и/или пропан подвергают реакции аммоксидирования. Образованный при реакции газ содержит, помимо акрилонитрила как продукта, ацетонитрил и цианистый водород, являющиеся побочными продуктами, а также непрореагировавшие пропилен и/или пропан, аммиак и кислород, а также азот и др.

Стадия закалки

Образованный при реакции газ отбирают по линии 5 и вводят в закалочную колонну 6. В закалочной колонне 6 образованный при реакции газ и воду, движущиеся в противотоке, приводят в контакт, чтобы охладить образованный при реакции газ, тем самым удаляя высококипящие вещества и псевдоожиженный слой катализатора, содержащийся в небольшом количестве в образованном в реакторе газе. Кроме того, удаляют непрореагировавший аммиак путем нейтрализации серной кислотой. Эти высококипящие вещества, псевдоожиженный слой катализатора и сульфат аммония, образованный при нейтрализации непрореагировавшого аммиака серной кислотой, удаляют по линии 7 снизу закалочной колонны 6.

Стадия абсорбции

Охлажденный газ, отобранный из верхней части закалочной колонны 6, вводят в абсорбционную колонну 9 по линии 8. Воду, отобранную из сборной колонны 12, подают в верхнюю часть абсорбционной колонны 9 по линии 14 как абсорбционную воду, чтобы позволить акрилонитрилу, ацетонитрилу и цианистому водороду из охлажденного газа абсорбироваться в воде, получая в результате водный раствор как кубовую жидкость. Пропилен, пропан, кислород, азот, газообразный диоксид углерода, газообразный моноксид углерода, небольшое количество органических веществ и т.п., которые не были абсорбированы, удаляют из технологической схемы по линии 11 сверху абсорбционной колонны.

Стадия сбора

Кубовую жидкость абсорбционной колонны 9 подают в сборную колонну 12 по линии 10. Воду для экстракции вводят сверху сборной колонны 12 по линии 15 для экстракции и отделения ацетонитрила путем экстрактивной дистилляции. Ацетонитрил удаляют из технологической схемы по линии 16 как боковой погон. Кроме того, большую часть воды удаляют из технологической схемы по линии 13 как кубовую жидкость. Акрилонитрил, цианистый водород и воду отгоняют сверху сборной колонны по линии 17, конденсируют в конденсаторе (на фигурах не показан) и затем разделяют на два слоя: органический слой и водный слой, в декантаторе, также не показанном на фигурах. В непоказанном конденсаторе распыляют водный раствор гидрохинона таким образом, чтобы концентрация гидрохинона в линии 24 лежала в диапазоне 100-600 в.ч./млн. Органический слой (раствор акрилонитрила), содержащий акрилонитрил, цианистый водород и небольшое количество воды, подают по линии 17 в отделяющую синильную кислоту колонну дегидратации 18. Водный слой вводят в линию 10 для возврата на предшествующую стадию как жидкость, подаваемую в сборную колонну, или в линию 15, чтобы вернуть на предшествующий стадию как воду для экстракции или подобное.

Стадия очистки

Органический слой (раствор акрилонитрила), содержащий акрилонитрил, цианистый водород и небольшое количество воды, подают в отделяющую синильную кислоту колонну 18 дегидратации по линии 17. В колонну 18 дегидратации можно добавить водный раствор гидрохинона. Пар, содержащий цианистый водород, отгоняют сверху отделяющей синильную кислоту колонны 18 дегидратации по линии 19, и подают в конденсатор 20 для охлаждения и частичной конденсации. Сконденсированный жидкий цианистый водород подают в качестве флегмы в голову колонны по линии 22, а неочищенный газообразный цианистый водород, который не был сконденсирован и который содержит небольшие количества примесей, удаляют из технологической схемы по линии 21. При необходимости неочищенный газообразный цианистый водород очищают в дистилляционной колонне, не показанной на фигурах, и используют в качестве сырья для получения производных цианистого водорода, таких как цианид натрия. Конденсатор 20 предпочтительно является вертикальным, и органическую кислоту, такую, например, как уксусная кислота, предпочтительно распыляют на верхнюю трубную решетку, чтобы подавить полимеризацию цианистого водорода. Количество распыляемой органической кислоты предпочтительно составляет от 1 до 4 кг/тAN в расчете на акрилонитрил, получаемый как продукт в описываемой ниже продукционной колонне 25. В качестве хладагента 20a (смотри фигуру 2) для конденсатора 20 используется вода или водный раствор метанола, подаваемые при температуре от 0°C до 35°C, предпочтительно от 3°C до 30°C. Единица, представленная как кг/тAN означает массу (кг) на 1 тонну акрилонитрила.

Дистилляция в отделяющей синильную кислоту колонне дегидратации включает первый этап разделения бокового погона, отобранного из первой позиции отделяющей синильную кислоту колонны 18 дегидратации, по линии 23, на два слоя: органический слой и водный слой, и затем возвращения органического слоя во вторую позицию отделяющей синильную кислоту колонны 18 дегидратации, причем вторая позиция находится ниже первой позиции.

В частности, как показано на фигуре 2, в первой позиции отделяющей синильную кислоту колонны 18 дегидратации предусмотрена тарелка B с патрубком для прохода газа, чтобы удалить из колонны жидкость, удерживаемую на тарелке с патрубком для прохода газа, как боковой погон, затем эту жидкость охлаждают в боковом холодильнике 23b, после чего подают в декантатор 23d для разделения на два слоя: органический слой и водный слой. Водный слой из декантатора возвращают по линии 23f на предыдущую стадию, такую как стадия в сборной колонне 12 или подобное. Органический слой из декантатора возвращают по линии 23e в вышеописанную вторую позицию отделяющей синильную кислоту колонны 18 дегидратации.

В прошлом в отделяющей синильную кислоту колонне дегидратации наблюдалось засорение отверстий тарелок ниже тарелки B с патрубком для прохода газа из-за образования продукта полимеризации при непрерывном режиме работы, и это препятствовало осуществлению непрерывной работы в течение длительного времени, несмотря на добавление ингибитора радикальной полимеризации, такого как гидрохинон. Напротив, поскольку дистилляция в отделяющей синильную кислоту колонне дегидратации включает второй этап подачи воды по линии 23g в третьей позиции, находящейся ниже второй позиции и выше самой нижней ступени колонны дегидратации, стал возможным более длительный период непрерывной работы. Второй этап в отделяющей синильную кислоту колонне дегидратации будет подробно описан позднее.

Теплоту, необходимую для дистилляции, получают из кипятильника 24a по линии 24c. В качестве теплоносителя 24b предпочтительно использовать водяной пар или высокотемпературную технологическую воду, взятую из нижней части (линии 14 и 15) и/или из куба (линия 13) сборной колонны 12. Позиция, в которой теплота подается по линии 24c в отделяющую синильную кислоту колонну 18 дегидратации, предпочтительно находится в нижней части нижней ступени D.

Количество теплоты, подаваемого посредством кипятильника 24a в отделяющую синильную кислоту колонну 18 дегидратации, предпочтительно составляет от 150·103 до 280·103 ккал/тAN, более предпочтительно от 170·103 до 230·103 ккал/тAN с точки зрения эффективного осуществления разделения и сбора акрилонитрила в отделяющей синильную кислоту колонне 18 дегидратации. При этом "масса акрилонитрила" означает массу (в тоннах) акрилонитрила, полученного как продукт в продукционной колонне 25, описываемой ниже, и приведенные выше численные значения представляют собой количество теплоты на единицу массы акрилонитрила (ккал/тAN) и, таким образом, могут быть названы "скоростью расхода тепла".

Неочищенный акрилонитрил отбирают как кубовую жидкость снизу отделяющей синильную кислоту колонны 18 дегидратации, по линии 24 и подают в продукционную колонну 25. Следует отметить, что часть кубовой жидкости, отбираемой по линии 24, подают в кипятильник 24a для нагрева, после чего возвращают в отделяющую синильную кислоту колонну 18 дегидратации.

Продукционная колонна 25 представляет собой тарельчатую дистилляционную колонну, работающую при давлении ниже атмосферного. Пар, отогнанный из продукционной колонны 25, отбирают по линии 26 и подают в конденсатор 30 для конденсации. Сконденсированную жидкость возвращают как флегму в продукционную колонну 25 по линии 31, а часть жидкости отбирают по линии 29. Кубовую жидкость, содержащую высококипящие вещества, отбирают по линии 28. В способе, показанном на фигуре 1, продуктом является акрилонитрил, полученный из бокового погона, отбираемого по линии 27.

В способе получения акрилонитрила количество производимого акрилонитрила можно уменьшать или увеличивать даже при нормальном функционировании путем планирования или подобного. Для этого увеличивают или уменьшают количество раствора акрилонитрила, подаваемого в отделяющую синильную кислоту колонну 18 дегидратации, при этом возникает необходимость в дистилляционном устройстве.

"Дистилляционное устройство" в контексте данного варианта осуществления настоящего изобретения может, помимо дистилляционной колонны, включать в себя дополнительное оборудование дистилляционной колонны, такое, как кипятильник и конденсатор. В дистилляционном устройстве согласно настоящему изобретению предусмотрены также холодильник, который охлаждает боковой погон, отбираемый на средней ступени дистилляционной колонны, и декантатор, в котором происходит отделение масла от воды.

Фигура 2 показывает схему, иллюстрирующую дистилляционное устройство, состоящее из отделяющей синильную кислоту колонны 18 дегидратации, и связанного с ней оборудования.

Отделяющая синильную кислоту колонна 18 дегидратации представляет собой тарельчатую дистилляционную колонну, работающую при нормальном давлении, и число тарелок (ступеней) в ней предпочтительно составляет от 50 до 65. Подходящие типы тарелок включают, без ограничений, ситчатые тарелки, двухпоточные тарелки и т.д. Следует отметить, что выражения "нижняя ступень" и "верхняя ступень" дистилляционной колонны относятся к положению нижней и верхней тарелок в дистилляционной колонне, соответственно.

Жидкость, подаваемая в отделяющую синильную кислоту колонну 18 дегидратации (раствор акрилонитрила, содержащий акрилонитрил, цианистый водород и воду), подают на ступень питания A по линии 17. Ступень питания A находится выше тарелки B с патрубком для прохода газа и ниже самой верхней ступени E. Положение ступени питания A предпочтительно находится на 10-25 ступеней выше тарелки B с патрубком для прохода газа. Когда подаваемая жидкость поступает, пар поднимается в верх колонны, и пар, содержащий цианистый водород, перегоняется сверху по линии 19. Перегнанный пар подают в конденсатор 20 для охлаждения и частичной конденсации. Конденсированный жидкий цианистый водород возвращают как флегму на самую верхнюю ступень E колонны по линии 22, а неочищенный газообразный цианистый водород, который не был сконденсирован и который содержит небольшие количества примесей, удаляют из схемы по линии 21. Флегму, которая стекает в колонне вниз, и поднимающийся пар, приходят в контакт друг с другом, и осуществляется очистка путем дистилляции.

Боковой погон отбирают по линии 23 с тарелки B с патрубком для прохода газа, которая находится на средней ступени отделяющей синильную кислоту колонны 18 дегидратации, охлаждают в боковом холодильнике 23b хладагентом 23a, затем подают в декантатор 23d по линии 23c и разделяют на два слоя: органический слой и водный слой в декантаторе 23d. В данном варианте осуществления настоящего изобретения "средняя ступень" обозначает часть, находящуюся между головой и кубом колонны, а в случае многоступенчатой дистилляционной колонны означает одну ступень между самой верхней ступенью E и самой нижней ступенью D. Например, в случае дистилляционной колонны, содержащей от 50 до 65 ступеней, для эффективного отделения воды от неочищенного акрилонитрила предпочтительно, чтобы первая позиция, где предусмотрена линия 23, находилась на уровне от 20 до 35-ой ступени, причем самая нижняя ступень D считается первой ступенью. В качестве хладагента 23a используется вода или водный раствор метанола при температуре подачи предпочтительно от 0°C до 35°C, более предпочтительно от 3°C до 30°C. Количество тепла, отбираемого боковым холодильником 23b, регулируют посредством термометра (на фигурах не показан), измеряющего температуру жидкости, причем термометр установлен в декантаторе 23d. Температуру жидкости в декантаторе предпочтительно поддерживают постоянной в диапазоне от 20°C до 40°C. Водный слой из декантатора возвращают по линии 23f на предыдущую стадию, такую как стадия, проводимая в сборной колонне 12, или подобное. Органический слой из декантатора возвращают по линии 23e во вторую позицию, то есть на ступень, находящуюся ниже первой позиции и выше самой нижней ступени D. Вторая позиция предпочтительно находится на одну ступень ниже первой позиции, а именно, на ступени, находящейся непосредственно под тарелкой B с патрубком для прохода газа. Органический слой в декантаторе можно заранее нагреть и затем вернуть во вторую позицию.

Часть отделяющей синильную кислоту колонны 18 дегидратации, находящаяся ниже тарелки B с патрубком для прохода газа, называется зоной дегидратации, ее функцией является удалить основную часть воды из раствора акрилонитрила. В способе очистки согласно настоящему изобретению осуществляют процесс, противоположный этой функции, а именно подачу воды в зону дегидратации.

Как описано выше, в зоне дегидратации образуется полимер в результате полимеризации, который засоряет решетки (тарелки), препятствуя тем самым длительной непрерывной эксплуатации, однако, в результате исследований, проведенных авторами настоящего изобретения, из анализа продукта полимеризации было найдено, что тарелки и др. засоряются главным образом из-за полимеризации акрилонитрила. Считается, что полимеризация акрилонитрила в зоне дегидратации протекает по механизму радикальной полимеризации. Полимеризация не полностью подавляется гидрохиноном или подобным, использующимся в качестве ингибитора полимеризации, так что тарелки со временем забиваются, что повышает потерю давления. Авторы изобретения провели детальные исследования и обнаружили, что для подавления полимеризации акрилонитрила эффективно добавлять воду в зону дегидратации.

В способе очистки акрилонитрила согласно настоящему изобретению в целях максимального предотвращения полимеризации акрилонитрила в зоне дегидратации воду подают на ступень C, находящуюся в третьей позиции, которая находится ниже второй позиции и выше самой нижней ступени D колонны дегидратации, отделяющей синильную кислоту. При этом выражение "ниже второй позиции" не включает саму вторую позицию, а выражение "выше самой нижней ступени D" не включает саму нижнюю ступень D. Положение ступени C предпочтительно находится на ступени с номером от 0,2n до 0,8n, более предпочтительно на ступени с номером от 0,3n до 0,6n, причем самая нижняя ступень D считается первой ступенью, ступень, находящаяся на одну ступень выше самой нижней ступени D, считается второй ступенью, и ступени считаются по очереди, предполагая, что тарелка B с патрубком для прохода газа находится на n-ой ступени. Может иметься несколько ступеней C, которые подают воду.

В случае, когда воду подают на тарелку B с патрубком для прохода газа, вода, подаваемая по линии 23 через декантатор 23d, отводится в слой воды и не течет в колонну, поэтому эффект подавления полимеризации не проявляется. В случае, когда вода подается в самую нижнюю часть колонны, включающую самую нижнюю ступень D, то хотя вода способствует значительному предотвращению полимеризации акрилонитрила, эффект подавления полимеризации заметно меньше, чем когда вода подается на ступень C, что соответствует способу согласно настоящему изобретению.

Что касается качества подаваемой воды, можно использовать воду, не содержащую веществ, влияющих на качество получаемого акрилонитрила, однако можно также использовать воду, обычно называемую на химических заводах деминерализованной водой или чистой водой, и качество воды предпочтительно такое же, как, например, у воды, которая используется для котлов и в которую не добавляют добавок, препятствующих образованию накипи.

Что касается количества подаваемой воды, нижний предел определяется с учетом подавления полимеризации в зоне дегидратации. Кроме того, верхний предел количества подаваемой воды определяется с учетом соблюдения спецификации на воду для продуктового акрилонитрила, получаемого из линии 27. Количество подаваемой воды предпочтительно подбирают так, чтобы концентрация воды в кубовой жидкости, отбираемой по линии 24, составляла от 0,1 до 2,0 вес.%, более предпочтительно от 0,3 до 1,5 вес.%. В случае, когда количество подаваемой воды установлено, как описано выше, расход подаваемой воды предпочтительно составляет от 2 до 15 кг/тAN, более предпочтительно от 4 до 12 кг/тAN.

В промышленном устройстве для дистилляции акрилонитрила акрилонитрил предпочтительно используется как ключевое вещество в голове отделяющей синильную кислоту колонны дегидратации, а цианистый водород и вода предпочтительно используются как ключевые вещества внизу колонны. Когда концентрация акрилонитрила в газообразном цианистом водороде, отгоняемом сверху, сохраняется низкой, можно предотвратить снижения массы продуктового акрилонитрила. Кроме того, цианистый водород также является одним из продуктов, отправляемых на продажу и использующихся для получения различных производных цианистого водорода, и когда концентрация акрилонитрила в цианистом водороде удерживается низкой, можно предотвратить, например, нежелательную окраску метилметакрилата (MMA), получаемого ацетонциангидринным способом (ACH). Даже если акрилонитрил перегоняется сверху, чистоту цианистого водорода можно улучшить, осуществляя дополнительное разделение путем дистилляции или подобного, но, в добавление к разделительным установкам, таким как дистилляционное устройство, требуется также наличие оборудования для утилизации отработавшей воды, содержащей акрилонитрил, удаляемой из установок разделения. Таким образом, с учетом применения цианистого водорода концентрация акрилонитрила в цианистом водороде, перегоняемом сверху, предпочтительно удерживается низкой.

Аналогично, концентрации цианистого водорода и воды в кубовой жидкости предпочтительно удерживаются на низком уровне. В случае, когда большое количество цианистого водорода смешивается с акрилонитрилом, отбираемом снизу отделяющей синильную кислоту колонны дегидратации, цианистый водород становится причиной окраски акрилового волокна или АБС-смолы, получаемой при использовании акрилонитрила. Концентрация цианистого водорода в акрилонитриле, отбираемого снизу, предпочтительно составляет от 5 до 100 в.ч./млн, более предпочтительно от 10 до 60 в.ч./млн. Кроме того, в случае, когда большое количество воды смешивается с кубовой жидкостью, чистота продуктового акрилонитрила снижается.

Изменения концентраций ключевых веществ в голове и кубе колонны измеряют через увеличение или уменьшение количества теплоты в кипятильнике. Из результатов измерения определяют количество тепла кипятильника, предпочтительное для обеспечения подходящей эффективности разделения путем дистилляции. Количество теплоты кипятильника предпочтительно составляет от 150·103 до 300·103 ккал/тAN, более предпочтительно от 170·103 до 280·103 ккал/тAN.

Можно отметить, что с точки зрения очистки акрилонитрила, чтобы могли удовлетворяться спецификации на разделение ключевых веществ, предпочтительно регулировать количество теплоты кипятильника с учетом концентраций ключевых веществ, которые определяются аналитическими методами.

В процессе производства акрилонитрила количество получаемого акрилонитрила можно повысить или понизить даже при нормальной работе путем планирования производства или подобного. В случае, когда нужно увеличить или уменьшить количество получаемого акрилонитрила, увеличивают или уменьшают количество раствора, подаваемого в отделяющую синильную кислоту колонну 18 дегидратации. Кроме того, количество воды, подаваемой в колонну (далее называется "количеством подаваемой воды") регулируют и изменяют в соответствии с изменениями массы подаваемого раствора с учетом количества продукта, которое требуется получить, и с учетом вышеописанной оригинальной установки для подачи воды. Кроме того, аналогично регулируется и изменяется количество теплоты, вносимой в кипятильник (далее называется также "количеством теплоты кипятильника") с учетом вышеописанной скорости расхода тепла в кипятильнике.

Дистилляционное устройство

Устройство для осуществления способа очистки акрилонитрила в соответствии с настоящим изобретением, особо не ограничивается, примеры таких устройств включают устройства, содержащие дистилляционную колонну, первую линию, в которую отбирается боковой погон из первой позиции дистилляционной колонны, холодильник, который охлаждает боковой погон, декантатор, который разделяет боковой погон, прошедший через холодильник, на органический слой и водный слой, вторую линию, возвращающую органический слой во вторую позицию дистилляционной колонны, причем вторая позиция находится ниже первой позиции, и третью линию, которая вводит воду в третью позицию дистилляционной колонны, причем третья позиция находится ниже второй позиции и выше самой нижней ступени дистилляционной колонны. Примеры конкретных предпочтительных вариантов осуществления включают вышеописанное дистилляционное устройство, состоящее из отделяющей синильную кислоту колонны дегидратации, показанной на фигуре 2, и связанного с ней оборудования.

Примеры

Ниже настоящее изобретение будет описано более подробно на примерах, однако, изобретение не ограничено описываемыми ниже примерами. Следует отметить, что способ получения акрилонитрила в примерах и сравнительных примерах является идентичным показанному на фигуре 1. Кроме того, отделяющая синильную кислоту колонна дегидратации в примерах является такой, какая показана на фигуре 2.

Анализ акрилонитрила проводился методом газовой хроматографии со следующими устройствами в следующих условиях.

Использовали газовый хроматограф Shimadzu GC-17A и колонку TC-FFAP 60м х 0,32 мм х 0,25 мкм (толщина пленки). В качестве детектора использовали пламенно-ионизационный датчик (FID), и гелий использовали как несущий газ.

Температурные условия в колонне были следующими:

- начальная температура: 50°C

- скорость повышения температуры: 5 °C/мин

- конечная температура 1: 180°C, поддерживается 15 минут

- скорость повышения температуры: 10 °C/мин

- конечная температура 2: 230°C, поддерживается 10 минут

- конечная температура 3: 50°C, поддерживается 5 минут

Анализ цианистого водорода и воды проводили способом титрования нитратом серебра и способом Карла Фишера, соответственно.

Использовали следующие расходомер и термометр:

- расходомер: расходомер-дифманометр (диафрагменного типа), ротаметр производства YOKOGAWA и т.п.

- термометр: термометр сопротивления производства OKAZAKI

Пример 1

Пропилен, аммиак и воздух подавали в реактор 1 с псевдоожиженным слоем, имеющий форму вертикального цилиндра внутренним диаметром 8 м и высотой 20 м, и проводили реакцию аммоксидирования пропилена следующим образом. Реактор 1 с псевдоожиженным слоем имел трубу для распределения газообразного сырья, распределительную решетку, трубу для отвода тепла и циклон в ней. Отделяющая синильную кислоту колонна 18 дегидратации имела: 55 ступеней ситчатых тарелок, ступень питания A, соответствующую 37-ой ступени, отсчитываемой снизу, тарелку B с патрубком для прохода газа на 24-ой ступени, линию 23 для отбора бокового погона на 24-ой ступени и, на 23-ей ступени, линию 23e возврата органического слоя в декантатор через боковой холодильник 23b и декантатор 23d. Ступень подачи воды C была 10-ой ступенью, отсчитываемой снизу.

В качестве псевдоожиженного слоя катализатора использовали нанесенный на подложку катализатор на основе молибдена, висмута, железа с диаметром частиц от 10 до 100 мкм и средним диаметром частиц 55 мкм, размещенный так, чтобы стационарный слой имел высоту 2,7 м. Воздух подавали с воздухораспределительной тарелки с расходом 56000 Нм3/ч, и из трубы для распределения газообразного сырья подавали пропилен с расходом 6200 Нм3/ч, аммиак подавали с расходом 6600 Нм3/ч. Реакционную температуру удерживали на уровне 440°C с помощью трубы для отвода тепла. Давление составляло 0,70 кг/см2 (изб).

Образованный при реакции газ вводили в закалочную колонну 6, приводя в контакт с движущейся в противотоке водой, а непрореагировавший аммиак удаляли путем нейтрализации серной кислотой. Газ, выходящий из закалочной колонны 6, вводили в абсорбционную колонну 9 по линии 8. Абсорбционную воду вводили по линии 14 в голову абсорбционной колонны 9, чтобы привести в контакт с движущимся в противотоке газом, чтобы можно было абсорбировать в воде акрилонитрил, ацетонитрил и цианистый водород, содержащиеся в газе. Количество абсорбционной воды подбирали так, чтобы концентрация акрилонитрила в газе, отбираемом сверху абсорбционной колонны, была равной 100 об.ч./млн. Газ, который не был абсорбирован, отводили сверху абсорбционной колонны по линии 11 для сжигания.

Кубовую жидкость в абсорбционной колонне предварительно нагревали до 80°C и затем подавали в сборную колонну 12 по линии 10. В сборной колонне 12 отделяли ацетонитрил по линии 16, и основную часть воды отделяли по линии 13. Акрилонитрил, цианистый водород и воду перегоняли сверху по линии 17. Перегнанный пар конденсировали в конденсаторе, не показанном на фигурах, и в конденсатор добавляли такое количество водного раствора гидрохинона, чтобы концентрация гидрохинона в линии 24 составляла 400 в.ч./млн. Сконденсированную жидкость из конденсатора вводили в декантатор сборной колонны (на фигурах не показан), чтобы получить органический слой и водный слой, причем водный слой возвращали по линии 10 для подачи в сборную колонну 12, а органический слой подвали в отделяющую синильную кислоту колонну 18 дегидратации.

Количество и температуру жидкости, подаваемой в отделяющую синильную кислоту колонну 18 дегидратации измеряли расходомером и термометром, установленными в линии 17 (на фигурах не показаны), измеренные значения составили 13595 кг/ч и 35,0°C, соответственно. Концентрации акрилонитрила, цианистого водорода и воды в подаваемой жидкости были равны 85,7 вес.%, 4,7 вес.% и 9,4 вес.%, соответственно.

Неочищенный газообразный цианистый водород отбирали сверху отделяющей синильную кислоту колонны 18 дегидратации по линии 19 и подавали в конденсатор 20 для охлаждения и частичной конденсации. В качестве хладагента 20a для конденсатора 20 использовали воду с температурой 6°C. Уксусную кислоту распыляли через форсунку на верхнюю трубную решетку конденсатора 20 в количестве 3,0 кг/тAN. Сконденсированный жидкий цианистый водород подавали как флегму в голову колонны, а несконденсированный газообразный цианистый водород, который содержит небольшие количества примесей, удаляли из технологической схемы по линии 21.

Боковой погон, отбираемый с тарелки B с патрубком для прохода газа (первая позиция) на 24-ой ступени отделяющей синильную кислоту колонны 18 дегидратации, охлаждали в боковом холодильнике 23b. В качестве хладагента 23a для бокового холодильника 23b использовали воду с температурой 6°C. Количество тепла, отбираемого в боковом холодильнике, регулировали расходом хладагента 23a таким образом, чтобы температура жидкости в декантаторе 23d составляла 25°C. Охлажденный боковой погон разделяли на два слоя: органический слой и водный слой, в декантаторе 23d, и водный слой отбирали по линии 23f, чтобы вернуть как жидкость, подаваемую в сборную колонну 12. Органический слой возвращали на 23-ью ступень (вторая позиция) колонны по линии 23e.

В качестве источника тепла для кипятильника 24a использовалась технологическая вода с температурой 110°C, отбираемая в нижней части сборной колонны 12. Количество подаваемого тепла составляло 200·103 ккал/тAN, а производительность по акрилонитрилу как продукту продукционной колонны 25 составила 11,5 т/ч, таким образом, расход технологической воды 24b, подаваемой в кипятильник 24a, устанавливали так, чтобы получить количество теплоты 2300·103 ккал/ч.

Неочищенный акрилонитрил отбирали снизу по линии 24 и затем подавали в продукционную колонну 25. Количество отбираемой снизу жидкости, измеряемое расходомером, установленным в линии 24 (на фигурах не показан), составило 11585 кг/ч. Температура отобранной снизу жидкости, как и температура кубовой жидкости в отделяющей синильную кислоту колонне 18 дегидратации, составляла 86°C. В отобранной снизу жидкости концентрация воды составляла 0,60 вес.%, а концентрация цианистого водорода составляла 25 в.ч./млн.

Начинали подачу воды из линии 23g через расходомер (на фигурах не показан). Расход подаваемой воды, соответствующий 8,5 кг/тAN, составил 98 кг/ч. Количество тепла, подаваемое в кипятильник 24a, устанавливали на уровне 201·103 ккал/тAN, что соответствует 2312·103 ккал/ч. В жидкости, отбираемой снизу, концентрация воды составляла 0,65 вес.%, а концентрация цианистого водорода составляла 28 в.ч./млн.

Работу продолжали в течение 22 месяцев при производительности по акрилонитрилу, поддерживаемой на уровне 11,5±0,1 т/ч. Отделяющая синильную кислоту колонна 18 дегидратации была способна работать стабильно, и можно было стабильно получать высокочистый продуктовый акрилонитрил.

После остановки работы отделяющей синильную кислоту колонны 18 дегидратации открывали люк для осмотра тарелок. Белый полимер прилип тонким слоем к тарелкам в зоне дегидратации, но отверстия в тарелках не были забиты.

Пример 2

Акрилонитрил получали на том же оборудовании и тем же способом, что и в примере 1, за исключением того, что производительность по акрилонитрилу была повышена до 12,7 т/ч.

Расход подаваемой воды было установлен на 108 кг/ч, а количество теплоты, подаваемое в кипятильник 24a, повышали до 2553·103 ккал/ч. Соответствующие температура в отделяющей синильную кислоту колонне 18 дегидратации, и температура декантатора 23d были почти такими же, как в примере 1. В жидкости, отбираемой снизу, концентрация воды составляла 0,66 вес.%, а концентрация цианистого водорода составляла 28 в.ч./млн.

Работу продолжали в течение 22 месяцев, при этом производительность по акрилонитрилу поддерживали на уровне 12,7±0,1 т/ч. Отделяющая синильную кислоту колонна 18 дегидратации, была способна работать стабильно, и можно было стабильно получать высокочистый продуктовый акрилонитрил.

После остановки работы отделяющей синильную кислоту колонны 18 дегидратации открывали люк для осмотра тарелок. Белый полимер прилип тонким слоем к тарелкам в зоне дегидратации, но отверстия в тарелках не были забиты.

Пример 3

Пропан, аммиак и воздух подавали в тот же реактор 1 с псевдоожиженным слоем, что и в примере 1, и реакцию аммоксидирования пропана проводили следующим образом.

В качестве псевдоожиженного слоя катализатора использовали нанесенный на подложку катализатор на основе молибдена и ванадия, с диаметром частиц от 10 до 100 мкм и средним диаметром частиц 55 мкм, размещенный так, чтобы стационарный слой имел высоту 2,2 м. Воздух подавали с воздухораспределительной тарелки с расходом 64500 Нм3/ч, а из трубы для распределения газообразного сырья подавали пропан с расходом 4300 Нм3/ч, аммиак подавали с расходом 4300 Нм3/ч. Реакционную температуру удерживали на 440°C с помощью трубы для отвода тепла. Давление составляло 0,75 кг/см2 (изб).

Образованный при реакции газ вводили в закалочную колонну 6, приводя в контакт с движущейся в противотоке водой. Кроме того, непрореагировавший аммиак удаляли путем нейтрализации серной кислотой. Газ, отбираемый из закалочной колонны 6, вводили в абсорбционную колонну 9 по линии 8. Абсорбционную воду вводили по линии 14 в голову абсорбционной колонны 9, чтобы привести в контакт с движущимся в противотоке газом, чтобы можно было абсорбировать в воде акрилонитрил, ацетонитрил и цианистый водород, содержащиеся в газе. Не адсорбированный газ отводили сверху абсорбционной колонны по линии 11 для сжигания. Количество абсорбционной воды подбирали так, чтобы концентрация акрилонитрила в газе, отбираемом сверху абсорбционной колонны, была равна 100 об.ч./млн.

Кубовую жидкость из абсорбционной колонны предварительно нагревали и затем подавали в сборную колонну 12 по линии 10. В сборной колонне 12 отделялись ацетонитрил и основная часть воды, и акрилонитрил, цианистый водород и воду перегоняли сверху по линии 17. Перегнанный пар конденсировали в конденсаторе (на фигурах не показан), и в конденсатор добавляли водный раствор гидрохинона в таком количестве, чтобы концентрация гидрохинона в линии 24 составляла 400 в.ч./млн. Сконденсированную жидкость из конденсатора вводили в декантатор сборной колонны (на фигурах не показан), чтобы получить органический слой и водный слой, причем водный слой возвращали в линию 10 для подачи в сборную колонну 12, а органический слой подавали в отделяющую синильную кислоту колонну 18 дегидратации.

Количество и температуру жидкости, подаваемой в отделяющую синильную кислоту колонну 18 дегидратации, измеряли расходомером и термометром, установленными в линии 17 (на фигурах не показаны), измеренные значения составили 6219 кг/ч и 35,0°C, соответственно. Концентрации акрилонитрила, цианистого водорода и воды в подаваемой жидкости были равны 84,0 вес.%, 10,1 вес.% и 5,7 вес.%, соответственно.

Неочищенный газообразный цианистый водород отбирали 19 сверху отделяющей синильную кислоту колонны 18 дегидратации по линии и подавали в конденсатор 20 для охлаждения и частичной конденсации. В качестве хладагента 20a для конденсатора 20 использовали воду с температурой 6°C. Уксусную кислоту распыляли через форсунку на верхнюю трубную решетку конденсатора 20 в количестве 2,8 кг/тAN. Сконденсированный жидкий цианистый водород подавали как флегму в голову колонны, а несконденсированный газообразный цианистый водород, который содержит небольшие количества примесей, удаляли из технологической схемы по линии 21.

Жидкость из колонны отбирали с тарелки B с патрубком для прохода газа на 24-ой ступени (первая позиция) отделяющей синильную кислоту колонны 18 дегидратации и затем охлаждали в боковом холодильнике 23b. Хладагентом 23a, используемым для бокового холодильника 23b, была вода с температурой 6°C. Количество тепла, отбираемого в боковом холодильнике, регулировали расходом хладагента 23a таким образом, чтобы температура жидкости в декантаторе 23d составляла 25°C. Боковой погон, отбираемый из отделяющей синильную кислоту колонны 18 дегидратации, разделяли в декантаторе 23d на два слоя: органический слой и водный слой, и водный слой отбирали по линии 23f, чтобы вернуть как жидкость, подаваемую в сборную колонну 12. Органический слой возвращали по линии 23e на 23-ью ступень (вторая позиция) отделяющей синильную кислоту колонны 18 дегидратации.

В качестве источника тепла для кипятильника 24a использовалась технологическая вода с температурой 110°C, отбираемая из нижней части сборной колонны 12. Количество подаваемого тепла составляло 250·103 ккал/тAN, а производительность по акрилонитрилу как продукту продукционной колонны 25 составила 5,22 т/ч, таким образом, расход технологической воды 24b, подаваемой в кипятильник 24a, устанавливали так, чтобы получить расход тепла 1305·103 ккал/ч.

Неочищенный акрилонитрил отбирали снизу по линии 24 и затем подавали в продукционную колонну 25. Количество отбираемой снизу жидкости, измеряемое расходомером, установленным в линии 24 (на фигурах не показан), составило 5312 кг/ч. Температура отобранной снизу жидкости, как и температура кубовой жидкости в отделяющей синильную кислоту колонне 18 дегидратации, составляла 86°C. В отобранной снизу жидкости концентрация воды составляла 0,45 вес.%, а концентрация цианистого водорода составляла 18 в.ч./млн.

Начинали подачу воды из линии 23g через расходомер (на фигурах не показан). Расход подаваемой воды, соответствующий 11 кг/тAN, составил 57 кг/ч. В жидкости, отбираемой снизу, концентрация воды составляла 0,59 вес.%, а концентрация цианистого водорода составляла 23 в.ч./млн.

Работу продолжали в течение 22 месяцев, при этом производительность по акрилонитрилу поддерживали на уровне 5,22±0,10 т/ч. Отделяющая синильную кислоту колонна 18 дегидратации была способна работать стабильно, и можно было стабильно получать высокочистый продуктовый акрилонитрил.

После остановки работы отделяющей синильную кислоту колонны 18 дегидратации открывали люк для осмотра тарелок. Белый полимер прилип тонким слоем к тарелкам в зоне дегидратации, но отверстия в тарелках не были забиты.

Сравнительный пример 1

Акрилонитрил получали на том же оборудовании и тем же способом, что и в примере 1, за исключением того, что линию 23g, то есть оборудование, через которое подается вода в зону дегидратации отделяющей синильную кислоту колонны дегидратации, не использовали.

Количество и температуру жидкости, подаваемой в отделяющую синильную кислоту колонну 18 дегидратации, измеряли расходомером и термометром, установленными в линии 17 (на фигурах не показаны), измеренные значения составили 13595 кг/ч и 35,0°C, соответственно. Измеренные значения были такими же, как в примере 1.

В качестве источника тепла для кипятильника 24a использовали технологическую воду с температурой 110°C, отбираемую из нижней части сборной колонны 1. Количество подаваемого тепла составляло 200·103 ккал/тAN, а количество продуктового акрилонитрила, получаемого в продукционной колонне 25, составляло 11,5 т/ч, таким образом, расход технологической воды 24b, поступающей в кипятильник 24a, подбирали так, чтобы расход тепла составлял 2300·103 ккал/ч. Температура жидкости, отбираемой снизу, была такой же, что и температура кубовой жидкости в отделяющей синильную кислоту колонне 18 дегидратации, т.е. 86°C. Концентрация воды в отбираемой снизу жидкости составляла 0,60 вес.%, а концентрация цианистого водорода составляла 25 в.ч./млн.

Работу продолжали, поддерживая производительность по акрилонитрилу на уровне 11,5±0,1 т/ч. Повышение перепада давления в колонне, причиной которого считается забивка тарелок в зоне дегидратации, наблюдалось примерно через 4 месяца после начала работы. Работу продолжали дальше, но повышение перепада давления в отделяющей синильную кислоту колонне дегидратации, и быстрое повышение уровня кубовой жидкости было отмечено через 8 месяцев с начала работы. Был сделан вывод, что произошло явление затопления, и дальнейшая работа была прекращена.

После остановки работы отделяющей синильную кислоту колонны дегидратации открывали люк для осмотра тарелок. Большое количество белого полимера прилипло к тарелкам в зоне дегидратации, в частности, на тарелках ступеней с 6 по 18, причем от 50% до 70% всех отверстий было полностью забито.

Сравнительный пример 2

Акрилонитрил получали на том же оборудовании и тем же способом, что и в сравнительном примере 1, за исключением того, что линия 23g, через которую подается вода в отделяющую синильную кислоту колонну дегидратации, была установлена на тарелке B с патрубком для прохода газа.

Работу продолжали, поддерживая производительность по акрилонитрилу на уровне 11,5±0,1 т/ч. Повышение перепада давления в колонне, причиной которого считается забивка тарелок в зоне дегидратации, наблюдалось примерно через 4 месяца после начала работы. Работу продолжали дальше, но повышение перепада давления в отделяющей синильную кислоту колонне дегидратации, и быстрое повышение уровня кубовой жидкости было отмечено через 8 месяцев с начала работы. Был сделан вывод, что произошло явление затопления, и дальнейшая работа была прекращена.

После остановки работы отделяющей синильную кислоту колонны дегидратации открывали люк для осмотра тарелок. Большое количество белого полимера прилипло к тарелкам в зоне дегидратации, в частности, на тарелках ступеней с 6 по 18, причем от 50% до 70% всех отверстий было полностью забито.

Сравнительный пример 3

Акрилонитрил получали на том же оборудовании и тем же способом, что и в сравнительном примере 1, за исключением того, что линия 23g, по которой подавалась вода в отделяющую синильную кислоту колонну дегидратации, была подсоединена ниже самой нижней ступени D.

Работу продолжали, поддерживая производительность по акрилонитрилу на уровне 11,5±0,1 т/ч. Повышение перепада давления в колонне, причиной которого считается забивка тарелок в зоне дегидратации, наблюдалось примерно через 7 месяцев после начала работы. Работу продолжали дальше, но повышение перепада давления в отделяющей синильную кислоту колонне дегидратации, и быстрое повышение уровня кубовой жидкости было отмечено через 10 месяцев с начала работы. Был сделан вывод, что произошло явление затопления, и дальнейшая работа была прекращена.

После остановки работы отделяющей синильную кислоту колонны дегидратации открывали люк для осмотра тарелок. Большое количество белого полимера прилипло к тарелкам в зоне дегидратации, в частности, на тарелках ступеней с 6 по 18, причем от 30% до 70% всех отверстий было полностью забито.

Сравнительный пример 4

Акрилонитрил получали на том же оборудовании и тем же способом, что и в сравнительном примере 1, за исключением того, что тарелки отделяющей синильную кислоту колонны дегидратации были изменены с ситчатых на двухпоточные.

Работу продолжали, поддерживая производительность по акрилонитрилу на уровне 11,5±0,1 т/ч. Повышение перепада давления в колонне, причиной которого считается забивка тарелок в зоне дегидратации, наблюдалось примерно через 11 месяцев после начала работы. Работу продолжали дальше, но повышение перепада давления в отделяющей синильную кислоту колонне дегидратации, и быстрое повышение уровня кубовой жидкости было отмечено через 13 месяцев с начала работы. Когда в целях предотвращения загрязнений тарелок применялись двухпоточные тарелки, оказывающие более высокий эффект на подавление загрязнений, чем ситчатые тарелки, продолжительность работы можно было увеличить больше, чем продолжительность работы в сравнительном примере 1.

Настоящая заявка испрашивает приоритет японской патентной заявки JP 2016-207039 от 21 октября 2016, полное содержание которой введено в настоящий документ ссылкой.

Промышленная применимость

Способ согласно настоящему изобретению может применяться в процессе получения акрилонитрила.

Список позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО МОНОНИТРИЛА | 1998 |

|

RU2242459C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОРГАНИЧЕСКОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО ЦИАНИСТЫЙ ВОДОРОД | 1999 |

|

RU2258695C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВОЙ КИСЛОТЫ | 2012 |

|

RU2602080C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АКРИЛОНИТРИЛА, МЕТАКРИЛОНИТРИЛА ИЛИ ЦИАНИДА ВОДОРОДА | 2001 |

|

RU2263108C1 |

| СПОСОБ ОЧИСТКИ ЦИАНИСТОГО ВОДОРОДА | 2019 |

|

RU2800707C2 |

| УЛУЧШЕННЫЙ СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА И ЦИАНОВОДОРОДА | 2009 |

|

RU2494092C2 |

| СПОСОБ ОБРАБОТКИ СЫРОГО АЦЕТОНИТРИЛА, СПОСОБ ПОЛУЧЕНИЯ АЦЕТОНИТРИЛА МАРКИ ЖИДКОСТНОЙ ХРОМАТОГРАФИИ ВЫСОКОГО РАЗРЕШЕНИЯ | 1999 |

|

RU2230733C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НЕПРОРЕАГИРОВАВШЕГО КСИЛОЛА ИЗ УКСУСНОЙ КИСЛОТЫ В ПРОИЗВОДСТВЕ ТЕРЕФТАЛЕВОЙ ИЛИ ИЗОФТАЛЕВОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2005 |

|

RU2311403C2 |

| ЦИРКУЛЯЦИОННОЕ ОРОШЕНИЕ КОЛОННЫ ГОЛОВНОГО ПОГОНА | 2016 |

|

RU2721779C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СЛОЖНЫХ АЛКИЛОВЫХ ЭФИРОВ МЕТАКРИЛОВОЙ КИСЛОТЫ | 2007 |

|

RU2486173C2 |

Изобретение относится к способу очистки акрилонитрила. Способ включает стадию подачи раствора акрилонитрила, содержащего акрилонитрил, цианистый водород и воду, в дистилляционную колонну и стадию очистки путем дистилляции раствора акрилонитрила. При этом стадия очистки содержит первый этап охлаждения бокового погона, отбираемого в первой позиции дистилляционной колонны, с помощью холодильника и разделения бокового погона на органический слой и водный слой с помощью декантатора. Затем органический слой возвращают во вторую позицию дистилляционной колонны, причем вторая позиция находится ниже первой позиции. На втором этапе осуществляют подачу воды на третью позицию дистилляционной колонны, причем третья позиция находится ниже второй позиции и выше самой нижней ступени дистилляционной колонны. Предлагаемый способ позволяет предотвратить полимеризацию акрилонитрила и забивку дистилляционной колонны. Изобретение относится также к способу получения акрилонитрила, включающему стадию очистки указанным способом, и дистилляционному устройству для очистки акрилонитрила указанным способом. 3 н.п. ф-лы, 2 ил., 7 пр.

1. Способ очистки акрилонитрила, включающий:

- стадию подачи раствора акрилонитрила, содержащего акрилонитрил, цианистый водород и воду, в дистилляционную колонну;

- стадию очистки путем дистилляции раствора акрилонитрила, причем стадия очистки содержит:

- первый этап охлаждения бокового погона, отбираемого в первой позиции дистилляционной колонны, с помощью холодильника и разделения бокового погона на органический слой и водный слой с помощью декантатора, и затем возврат органического слоя во вторую позицию дистилляционной колонны, причем вторая позиция находится ниже первой позиции; и

- второй этап подачи воды на третью позицию дистилляционной колонны, причем третья позиция находится ниже второй позиции и выше самой нижней ступени дистилляционной колонны.

2. Способ получения акрилонитрила, включающий:

- реакционную стадию взаимодействия пропилена и/или пропана с аммиаком и кислородом в присутствии катализатора;

- стадию абсорбции, позволяющую абсорбировать газ, содержащий образованные акрилонитрил, ацетонитрил и цианистый водород, в воде и получить водный раствор;

- стадию сбора путем дистилляции водного раствора, чтобы получить раствор акрилонитрила, содержащий акрилонитрил, цианистый водород и воду; и

- стадию очистки для удаления цианистого водорода и воды из раствора акрилонитрила, чтобы получить акрилонитрил, причем на стадии очистки применяют способ очистки акрилонитрила по п. 1.

3. Дистилляционное устройство для очистки акрилонитрила способом по п. 1, содержащее:

- дистилляционную колонну;

- первую линию, выполненную с возможностью отбора бокового погона из первой позиции дистилляционной колонны;

- холодильник, выполненный с возможностью охлаждения бокового погона;

- декантатор, выполненный с возможностью разделения бокового погона, прошедшего через холодильник, на органический слой и водный слой;

- вторую линию, выполненную с возможностью возврата органического слоя во вторую позицию дистилляционной колонны, причем вторая позиция находится ниже первой позиции;

- третью линию, по которой вводится вода из третьей позиции дистилляционной колонны, причем третья позиция находится ниже второй позиции и выше самой нижней ступени дистилляционной колонны.

| JP 2012136483 A, 19.07.2012 | |||

| WO 2012090691 A1, 05.07.2012 | |||

| WO 2012090690 A1, 05.07.2012 | |||

| US 20050187401 A1, 25.08.2005 | |||

| 0 |

|

SU192780A1 | |

Авторы

Даты

2020-11-16—Публикация

2017-08-21—Подача