Группа изобретений относится к машиностроению, а именно к конструкции сферических шарниров передней подвески транспортных средств.

Как известно, шаровый шарнир служит для шарнирного соединения рычагов передней подвески с поворотным кулаком и обеспечивает передачу всех видов нагрузок, возникающих при движении автомобиля от колес к кузову с одновременным поворотом и вертикальными ходами управляемых колес.

Сборка шарового шарнира требует больших усилий посадок, в результате которых происходит деформация, изменяющая размеры и геометрические формы поверхностей сопряжения. Значительные же усилия напрессовки и перекосы вызывают на поверхности сопрягаемых деталей дефекты в виде задиров, закусывания, вмятин. Это является причиной повреждений посадочных мест в рабочих поверхностях деталей шарнира. Смещения и перекосы вкладышей приводят к образовыванию радиального и осевого биения, смещения и поворотам оси вкладыша, что отрицательно сказывается на долговечности.

Корпус, вкладыш и шаровая головка пальца оптимальной конструкции должны обеспечивать жесткую запрессовку вкладыша в корпус с исключением его разворота относительно него в процессе последующей эксплуатации шарового шарнира, так как этот разворот приводит к защемлению вкладыша в кольцевом пространстве между основанием (отверстием) корпуса и шаровой головкой пальца и в свою очередь приводит к ограничению хода этого пальца.

Эксплуатация шарового шарнира происходит в условиях действия долговременной знакопеременной динамической нагрузки на него и его детали, в особенности на вкладыш, поэтому вкладыш должен обладать высокой стабильностью размеров в условиях эксплуатации, что позволяет длительное время сохранять деталям первоначальные характеристики по моменту кручения и качания шарового шарнира, то есть сохранять так называемое «беззазорное» условие (палец - вкладыш).

Следует отметить, что эксплуатация шарового шарнира требует применения и так называемых разделительных уплотнений в виде защитного чехла, закрывающего подвижные относительно друг друга детали шарового шарнира от пыли, грязи и влаги и выполняющего одновременно роль контейнера для смазки, необходимой для фрикционного взаимодействия этих деталей.

Одним из основных требований, предъявляемым к защитным чехлам, является сохранение целостности оболочки в процессе их эксплуатации и высокая степень герметизации внутренней полости чехла.

Известен сферический шарнир, содержащий корпус, выполненный в виде обоймы с фигурным фланцем, палец, шаровая головка которого размещена в корпусе, фиксирующую крышку и эластичный вкладыш полусферической формы, ответной шаровой головке, с полюсным отверстием и канавками на наружной поверхности, выполненными продольными и связанными с полюсным отверстием посредством пазов [патент РФ №2104416, кл. F 16 С 11/06, 1998 г.].

Такое выполнение канавок обеспечивает повышение надежности, долговечности и других эксплуатационных свойств сферического шарнира за счет гарантированной дозированной подачи смазки к трущимся поверхностям шаровой головки и вкладыша, но в то же время не способно предохранить его от разрушения в результате действия знакопеременных динамических нагрузок на материал вкладыша.

Известен сферический шарнир, содержащий корпус с кольцевой ступенькой на его внутренней поверхности, палец с шаровой головкой, установленный в корпусе, эластичный вкладыш сферической формы, ответной шаровой головке пальца, с концентрическими канавками на его наружной поверхности, а также фиксирующий элемент, установленный в корпусе со стороны, противоположной пальцу, и выполненный в виде резьбовой пробки, ввернутой в корпус, при этом сферическая часть эластичного вкладыша с концентричными канавками на его наружной поверхности дополнительно снабжена каналами, сообщающими упомянутые канавки между собой, на внутренней поверхности эластичного вкладыша выполнены меридианальные пазы, а в области нижней полусферы этого вкладыша - прорези, образующие лепестки, и совмещенные с упомянутыми меридианальными пазами, причем на внутренней боковой поверхности корпуса дополнительно выполнена кольцевая проточка для создания дополнительного поджатия вкладыша к шаровой головке в процессе эксплуатации [патент РФ №2114333, кл. F 16 C 11/06, 1998 г.].

Такое выполнение сферического шарнира позволяет увеличить его износостойкость и срок службы, но не предохраняет от разрушения вкладыш, особенно его выступы, в результате действия знакопеременных динамических нагрузок со стороны пальца.

Известен шаровой шарнир, взятый за прототип, содержащий палец с шаровой головкой, корпус с гнездом для пальца, вкладыш с выступами на наружной поверхности, зафиксированный изгибом стенки гнезда корпуса между шаровой головкой пальца и внутренней поверхностью гнезда корпуса с образованием в теле вкладыша упругой пластической деформации по всей его сферической поверхности и пластической частичной деформации выступов [патент РФ №2121613, кл. F 16 C 11/06, 1998 г.].

Такое выполнение шарового шарнира повышает его функциональные характеристики при значительных динамических нагрузках во всех рабочих направлениях, при значительном сокращении затрат при его производстве, но тем не менее не предохраняет вкладыш от преждевременного изнашивания по тем же причинам.

Известен корпус с вальцуемым пояском, торец которого выполнен со скосом в направлении его наружной поверхности под углом, обеспечивающим расположение торца пояска после его обжатия на шаровой головке перпендикулярно к продольной оси корпуса [авторское свидетельство СССР №969994, кл. F 16 C 11/06, 1982 г.].

Это повышает долговечность путем снижения окружных напряжений в завальцованном пояске в процессе сборки шарового шарнира, но при этом не учитываются условия обеспечения крепления защитного чехла на корпусе.

Известен корпус шарового шарнира, взятый за прототип, содержащий полость для пальца с шаровой головкой, выполненный в виде гнезда, внутренняя поверхность которой в полярной части от кольца имеет полусферическую конфигурацию, а наружная поверхность корпуса выполнена сферической с элементами его крепления, расположенными у экваториальной плоскости [патент РФ №2121613, кл. F 16 C 11/06, 1998 г.].

В этом корпусе не предусмотрен кольцевой поясок для закрепления в нем одной из торцовых частей защитного чехла.

Известен универсальный подшипник шарового шарнира, выполненный в виде усеченной (сферической) оболочки из антифрикционного термопластичного материала с продольными прорезями, радиально расположенными по окружности усеченной части для образования лепестков от торца к экваториальной плоскости, и с выступами на наружной поверхности, при этом на полюсе внутренней поверхности сферической оболочки образована выемка, соединенная меридиональными канавками с прорезями, а на наружной поверхности указанной оболочки образованы также впадины, взаимочередующиеся с выступами [патент РФ №2121614, кл. F 16 C 11/06, 1998 г.].

Такое выполнение выступов и впадин обеспечивает уменьшение динамических нагрузок в экваториальной и полярной осях шарнира при упрощении сборки шарнира, но не исключает возможность разрушения вкладыша из-за того, что выступы в процессе сборки частично упруго деформируются, а в процессе эксплуатации подвергаются дальнейшей деформации, а это все приводит к усталости материала вкладыша в результате многократного (циклического) нагружения, приводящего к прогрессирующему разрушению.

Известен вкладыш сферического шарнира, имеющий внутреннюю и наружную сферические поверхности и усеченный торец, выступы на наружной поверхности, меридианальные канавки на внутренней поверхности и сопряженные с последними сквозные прорези, при этом центр наружной сферической поверхности смещен относительно центра внутренней сферической поверхности в направлении от усеченного торца для образования плавного утонения вкладыша [патент РФ №2130134, кл. F 16 С 11/06, 1999 г.].

Такое выполнение сферических поверхностей вкладыша повышает технологичность, надежность и увеличивает срок службы вкладыша, но так как сборка шарового шарнира с использованием этого вкладыша предусматривает после ввода головки шарового пальца совместно с вкладышем заполнение пространства между корпусом и вкладышем полимером с последующим обжатием корпуса, а это предполагает возможность несимметричного размещения деталей шарового шарнира относительно корпуса, что отрицательно влияет на долговечность службы вкладыша. Утонение же лепестков, в случае поворота головки шарового пальца в процессе эксплуатации шарового шарнира, приводит к смятию их и, как следствие, к быстрому разрушению.

Известен вкладыш для шаровой опоры, взятый за прототип, содержащий выступы на наружной поверхности, выполненный в виде усеченной сферической оболочки из упругопластического материала с прорезями от торца усеченной части за экваториальную область для образования лепестков, при этом стенка вкладыша выше экваториальной области выполнена утолщенной, а на наружной поверхности утолщенной части выполнены кольцевые концентрические выступы, на наружной поверхности лепестков выполнены вертикальные выступы, а на наружной поверхности вкладыша в экваториальной области выполнен цилиндрический поясок [патент РФ №2121613, кл. F 16 C 11/06, 1998 г.].

Этот вкладыш позволяет повысить функциональные возможности сферического шарнира при значительных динамических нагрузках во всех рабочих направлениях, но эти возможности ограничены нерациональным размещением концентрических выступов на утолщенной части вкладыша, что приводит при эксплуатации шарового шарнира к смятию этих выступов и их последующему разрушению.

Известен защитный чехол в виде конического сильфона с несколькими гофрами, изготовленный из термопластичного эластомера, содержащий присоединительные участки большого и меньшего диаметров, между которыми располагаются гофры [патент СССР №1808059, кл. F 16 J 3/04, 1993 г.].

Недостатком этой конструкции защитного чехла является неудовлетворительная герметичность в присоединительных участках и малый срок службы в сравнении со сроком службы узлов шарового шарнира из-за возникновения краевых напряжений в местах перехода к присоединительным участкам в ее коническую часть.

Известен защитный чехол в виде конического сильфона, в присоединительных частях которого выполнены внутренние кольцевые выступы, а на наружной поверхности - кольцевые пазы [патент СССР №1808060, кл. F 16 J 3/04, 1993 г.].

Конструкция чехла улучшает герметизацию присоединительных участков, но не обеспечивает равномерное распределение напряжений в зоне перехода одной толщины стенки в другую, вследствие чего происходит ускоренный износ стенок и образование усталостных трещин и разрывов.

Известен защитный чехол шарового шарнира, содержащий трубчатый гофрированный элемент из эластомера с присоединительными участками разных диаметров, причем присоединительный участок большего диаметра снабжен металлическим фланцем, а присоединительный участок меньшего диаметра выполнен в виде втулки, снабженной уплотнительным кольцом [Типовая конструкция защитного чехла 2101-2904070 для автомобилей ВАЗ 2101-2107, журнал «За рулем», 2000 г., №2, с.150].

Этот защитный чехол хотя и обеспечивает высокие эксплуатационные показатели, тем не менее при изготовлении выполняется из нескольких деталей и требует дополнительной операции по склеиванию фланца с собственно чехлом.

Известен защитный чехол шарового шарнира, взятый за прототип, содержащий трубчатый гофрированный элемент из эластомера с присоединительными участками разных диаметров, имеющими с внутренней стороны кольцевые выступы, а с внешней - кольцевые канавки, причем присоединительный участок меньшего диаметра выполнен в виде ступенчатой втулки, меньшая ступень которой обращена внутрь трубчатого элемента, а большая ступень образована демпфирующим приливом, утолщающим стенку примыкающей гофры [патент РФ №2125668, кл. F 16 С 11/06, 1999 г.].

Этот защитный чехол направлен на повышение его долговечности за счет равномерного распределения внутренних напряжений и улучшения герметизации присоединительных участков, особенно по меньшему диаметру, но тем не менее при необходимости закрепления присоединительного участка большего диаметра на корпусе, например, пружинным кольцом, равномерность контакта этих деталей уменьшается из-за пережатия по месту контакта, что приводит к уменьшению степени герметизации. Конфигурация же присоединительного участка меньшего диаметра также не способствует исключению нарушений условий герметизации: возможно перемещение этого участка относительно шарового пальца.

Задача, на решение которой направлена заявляемая группа изобретений, заключается в повышении надежности, долговечности и других эксплуатационных характеристик шарового шарнира за счет повышения степени фиксации вкладыша в гнезде корпуса, расширения технологических и функциональных возможностей корпуса, вкладыша и защитного чехла.

Эта задача решается тем, что в шаровом шарнире, содержащем палец с шаровой головкой, корпус с гнездом для пальца, вкладыш с выступами на передней поверхности, зафиксированный между шаровой головкой пальца и внутренней поверхностью гнезда корпуса и защитный чехол сильфонного типа, зафиксированный на корпусе и пальце, пространство между выступами на наружной поверхности вкладыша выше экваториального сечения и стенкой гнезда корпуса выполнено с возможностью размещения в нем компенсаторных средств из материала с жесткостью, превышающей жесткость материала вкладыша, последний выполнен с возможностью дополнительной фиксации в шаровом шарнире в промежутке между его торцом и экваториальной плоскостью с использованием клинового соединения, а сам шарнир дополнительно содержит средства для предохранения от контакта корпуса и пальца между собой, а также средства для закрепления присоединительного участка меньшего диаметра защитного чехла.

Компенсаторные средства могут быть выполнены в виде набора кольцевых элементов разных диаметров, каждый из которых сопрягается с соответствующей ему канавкой во вкладыше, причем компенсатор, размещенный в полюсной канавке, может быть выполнен в виде диска. Эти средства могут быть выполнены также или в виде замазки, отверждаемой после сборки шарнира в канавках вкладыша, или в виде заполнителя, размещаемого в канавках вкладыша, причем он может быть в виде порошкообразного материала, увеличивающего свой объем при попадании влаги, или в виде жидкой среды без смазочных свойств.

Само же гнездо корпуса может быть выполнено с выступами, сопрягаемыми с кольцевыми канавками вкладыша.

Клиновое соединение может быть образовано каплевидным продольным сечением лепестков вкладыша, сформированным или при завальцовывании корпуса, или при изготовлении самого вкладыша.

Клиновое соединение может быть также образовано клиновидным продольным сечением лепестков вкладыша, сформированным на торцах лепестков, при этом последние выступают из гнезда корпуса и могут быть выполнены утолщенными.

Средства для предохранения могут быть размещены на корпусе и выполнены в виде юбки, образованной торцами лепестков вкладыша, или на шаровом пальце и выполнены в виде втулки конической формы, причем последняя может быть выполнена из набора кольцевых элементов.

Между сопрягаемыми поверхностями присоединительного участка меньшего диаметра защитного чехла и конического участка пальца может быть размещено дополнительное уплотнение, выполненное в виде дистанционной втулки, причем последняя может иметь клиновидную форму, или может быть выполнена с возможностью контакта по меньшей мере с двумя поверхностями присоединительной части меньшего диаметра защитного чехла.

Поставленная задача решается и тем, что в корпусе шарового шарнира, содержащем гнездо для пальца, имеющем в полярной части от пальца полусферическую конфигурацию, а на наружной поверхности - элементы крепления, расположенные у экваториальной плоскости, причем на этом элементе выполнена кольцевая канавка, сопрягаемая с наружной поверхностью цилиндрической части корпуса, торцовая часть которой выполнена профилированной, граница между полусферической и цилиндрической частями внутренней поверхности корпуса размещена в плоскости, расположенной выше верхней поверхности механизма крепления; кольцевая канавка, размещенная на элементе крепления, выполнена сопряженной с кольцевой канавкой на внешней поверхности цилиндрической части корпуса, сечение торцовой поверхности цилиндрической части корпуса выполнено по меньшей мере с двумя гранями, одна из которых примыкает к наружной поверхности цилиндрической части корпуса, а другая - к внутренней, причем высота первой грани превышает высоту второй.

Эта же задача решается также и тем, что во вкладыше шарового шарнира, содержащем выступы на наружной поверхности, выполненном в виде усеченной полусферической оболочки из упругопластического материала с прорезями от торца усеченной части за экваториальную область для образования лепестков, причем на внутренней поверхности оболочки сформированы меридианальные канавки, выступы и донные участки между ними на наружной поверхности вкладыша выполнены сферическими, а в местах сопряжения меридианальных канавок и прорезей между лепестками выполнены полости.

Меридианальные канавки могут быть выполнены монотонно сужающимися к полюсу вкладыша.

Полости могут быть выполнены как каплевидными, так и круглыми.

Внутренняя поверхность вкладыша может быть выполнена с регулярным микрорельефом, при этом все углубления между рифлениями гидравлически соединены между собой и с меридианальными канавками.

И, наконец, эта задача решается тем, что в защитном чехле шарового шарнира, содержащем трубчатый гофрированный элемент из эластомера с присоединительными участками разных диаметров, имеющими с внутренней стороны кольцевые выступы, а с внешней - кольцевые канавки, причем присоединительный участок меньшего диаметра выполнен в виде ступенчатой втулки, меньшая ступень которой обращена внутрь трубчатого элемента, а большая ступень образована демпфирующим приливом, утолщающим стенку примыкающей гофры, внешняя и внутренняя поверхности присоединительного участка большого диаметра и участка гофры, примыкающей к указанному участку, выполнены радиусными, а внутренняя поверхность присоединительного участка меньшего диаметра выполнена конической.

Поверхность, примыкающая к корпусу шарового шарнира, может быть выполнена с уклоном к оси защитного чехла.

Выполнение пространства между выступами на наружной поверхности вкладыша выше экваториального сечения и стенкой гнезда корпуса с возможностью размещения в нем компенсаторных средств из материала с жесткостью, превышающей жесткость материала вкладыша, позволяет повысить восприимчивость вкладыша к сильным ударам в процессе эксплуатации шарового шарнира с обеспечением плавной его работы, а также уменьшает вероятность повреждения выступов вкладыша за счет заполнения пространства между ними (аналогично армированию).

Выполнение вкладыша с возможностью дополнительной фиксации в шаровом шарнире в промежутке между его торцом и экваториальной плоскостью с использованием клинового соединения позволяет использовать расклинивающее действие клина для предупреждения самопроизвольного разъема вкладыша с корпусом или разворота на любой угол относительно шаровой головки или корпуса.

Дополнительное наличие средств для предохранения от контакта корпуса и пальца позволяет устранить износ и резко снизить шум при ударном воздействии пальца на корпус.

Дополнительное наличие средств для закрепления присоединительного участка меньшего диаметра защитного чехла позволяет исключить возможность смещения этого участка вдоль пальца.

Выполнение компенсаторных средств в виде набора кольцевых элементов разных диаметров, каждый из которых сопрягается с соответствующей ему канавкой во вкладыше, а компенсатора, размещенного в в полюсной канавке, в виде диска, обеспечивает размещение этих элементов в канавках в процессе сборки простым способом.

Выполнение компенсаторных средств в виде замазки, отверждаемой после сборки шарнира в канавках вкладыша, также упрощает процесс сборки.

Выполнение компенсаторных средств в виде заполнителя, размещаемого в канавках вкладыша, позволяет в процессе сборки использовать преимущества этого заполнителя как полидисперсного или монодисперсного материала, заключающиеся в возможности регулирования степени заполнения.

Выполнение заполнителя в виде порошкообразного материала, увеличивающего свой объем при попадании влаги, позволяет использовать его в качестве компенсатора зазора между вкладышем, корпусом и шаровой головкой.

Выполнение компенсаторных средств в виде жидкой среды без смазочных свойств означает предупреждение проявления фрикционных свойств между поверхностями гнезда корпуса и вкладыша, приводящих к смещению последних между собой.

Выполнение гнезда корпуса с выступами, сопрягаемыми с кольцевыми канавками вкладыша, позволяет четко ориентированно фиксировать их между собой как в процессе сборки, так и при эксплуатации шарового шарнира.

Образование клинового соединения клиновидным продольным сечением лепестков вкладыша, сформированным при завальцовывании корпуса, позволяет использовать возможность этой технологической операции, в ходе которой за счет температуры и давления можно получить требуемую степень расклинивания без использования других вспомогательных средств.

Образование клинового соединения клиновидным продольным сечением лепестков вкладыша, сформированных при изготовлении вкладыша, позволяет использовать этот вкладыш без особых требований к режиму операции завальцовывания корпуса.

Образование клиновидного соединения клиновидным профильным сечением лепестков вкладыша, сформированным на торцах лепестков, выступающих из гнезда корпуса, позволяет поддерживать упругое состояние вкладыша при любом режиме его работы, а выполнение торцовых частей лепестков утолщенными позволяет использовать различные технологические возможности при изготовлении вкладышей.

Размещение средства для предохранения на корпусе и выполнение его в виде юбки, образованной торцами лепестков вкладыша, дает возможность получать это средство непосредственно в процессе изготовления вкладыша и сборки шарового шарнира.

Размещение предохранительного средства на шаровом пальце обеспечивает большие технологические возможности в процессе сборки шарового шарнира, а выполнение этого средства в виде втулки конической формы позволяет довольно простым способом улучшить эксплуатационные показатели работы шарового шарнира.

Выполнение же втулки из набора кольцевых элементов позволяет использовать эти элементы самых различных профилей, т.е. расширяются технологические возможности на стадии изготовления заготовок (деталей), а также еще упростить технологию сборки шарового шарнира.

Размещение между сопрягаемыми поверхностями присоединительного участка меньшего диаметра защитного чехла и конического участка пальца дополнительного уплотнения, выполненного в виде дистанционной втулки, исключает смещение этого участка защитного чехла вдоль пальца и тем самым предотвращает утечки смазки из чехла из-за нарушения герметизации внутренней полости чехла, а также препятствует проникновению в эту полость извне пыли, грязи и влаги.

Выполнение дистанционной втулки клиновидной формы позволяет улучшить как присоединительные свойства самой втулки, так и соответствующего ей присоединительного участка защитного чехла, особенно в том случае, когда поверхность этого участка, примыкающая к коническому пальцу, выполнена цилиндрической.

Выполнение дистанционной втулки с возможностью контакта по меньшей мере с двумя поверхностями присоединительной части меньшего диаметра защитного чехла позволяет усилить не только закрепление чехла на пальце, но и улучшить условия работы самого чехла.

Размещение границы между полусферической и цилиндрической частями внутренней поверхности корпуса в плоскости, расположенной выше верхней поверхности элемента крепления, позволяет выполнить симметричное размещение цилиндрической части относительно этого элемента по завершении процесса завальцовывания корпуса.

Выполнение кольцевой канавки, размещенной на элементе крепления, сопряженной с кольцевой канавкой на внешней поверхности цилиндрической части корпуса, позволяет заглубить в ней уплотнение чехла (после завершения сборки шарового шарнира), а также уменьшить напряжения в этом месте, возникающие в процессе завальцовывания корпуса.

Выполнение сечения торцовой поверхности цилиндрической части корпуса, по меньшей мере, с двумя гранями, одна из которых примыкает к наружной цилиндрической поверхности корпуса, а другая - к внутренней, дает возможность использовать эту торцовую поверхность как в качестве замыкающего элемента, с помощью которого в процессе завальцовывания можно регулировать степень «затяжки» (запрессовывания) вкладыша, так и в качестве ограничителя хода шаровой головки пальца.

Превышение высоты первой грани над высотой второй позволяет проводить завальцовывание корпуса без нарушения прочности металла в приторцовой области.

Выполнение выступов и донных участков между ними на наружной поверхности вкладыша сферическими устраняет их повреждения как в процессе сборки, так и при эксплуатации шарового шарнира, возникающие за счет действия на них знакопеременных нагрузок, и позволяет избежать больших концентраций напряжений в эластичном материале вкладыша.

Выполнение полостей в местах сопряжения меридианальных канавок и прорезей между лепестками устраняет возможность появления трещин (повреждений), вздутий в процессе сборки шарнира.

Выполнение меридиональных канавок монотонно сужающимися к полюсу вкладыша обеспечивает проявление струйного эффекта, что очень важно при движении смазки по этим канавкам.

Выполнение полостей каплевидными или круглыми обеспечивает плавное и беззазорное сопряжение лепестков вкладыша в процессе сборки. Кроме того, полости играют роль активных накопителей смазки и продуктов износа.

Выполнение внутренней поверхности вкладыша с регулярным микрорельефом обеспечивает условия для улучшения фрикционного взаимодействия поверхностей вкладыша и шаровой головки пальца, а гидравлическое соединение углублений между рифлениями между собой и с меридианальными канавками, предполагающее переток смазки по углублениям, позволяет использовать более разветвленную систему смазки контактных поверхностей.

Регулярный микрорельеф позволяет повысить эксплуатационные свойства деталей шарнира, в том числе: увеличить износостойкость; снизить потери на трение; увеличить плавность хода; исключить натиры, надиры, заедания и схватываемость; улучшить прирабатываемость и сохранить ее длительность и увеличить долговечность работы трущихся узлов.

Выполнение внешней и внутренней поверхностей присоединительного участка большего диаметра и участка гофры, примыкающей к указанному участку, радиусными позволяет учесть особенности той части внешней поверхности корпуса шарового шарнира, с которой контактирует защитный чехол, а выполнение внутренней поверхности присоединительного участка меньшего диаметра конической обеспечивает равномерность возникающих в этом месте напряжений, способствующих повышению степени герметизации соединения чехла с пальцем, имеющим аналогичную конусность, и компенсирующих влияние деформаций, возникающих при функционировании защитного чехла.

Выполнение поверхности, примыкающей к корпусу шарового шарнира, с уклоном к оси защитного чехла, обеспечивает оптимальное сопряжение поверхностей защитного чехла и корпуса в горизонтальной плоскости.

Группа изобретений иллюстрируется чертежами, на которых изображено:

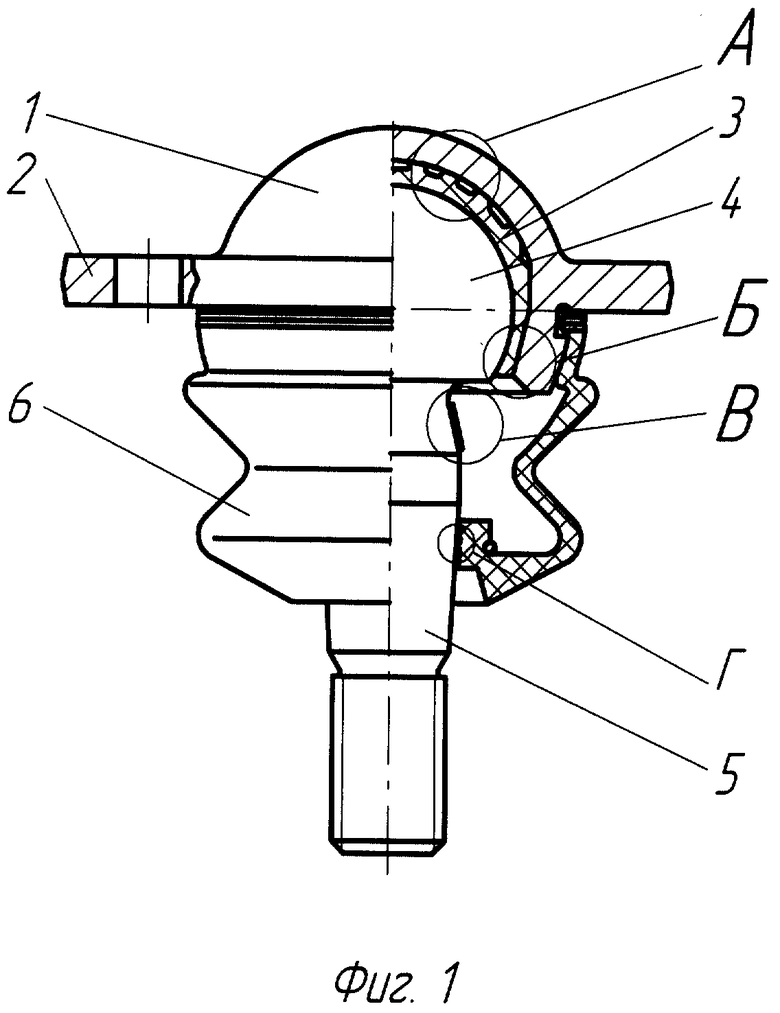

на фиг.1 - вид сбоку шарового шарнира в сборке с частичным разрезом корпуса, вкладыша и защитного чехла;

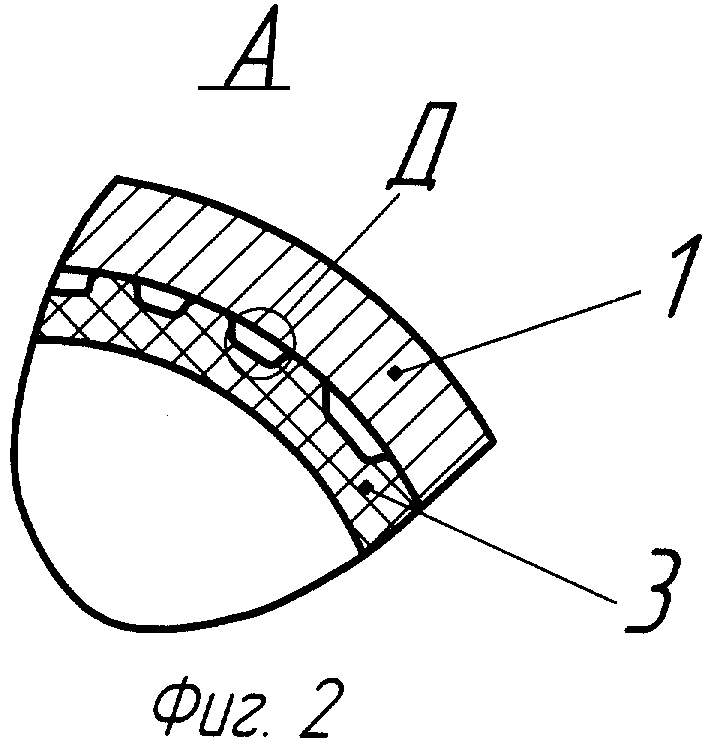

на фиг.2 - вид А на фиг.1;

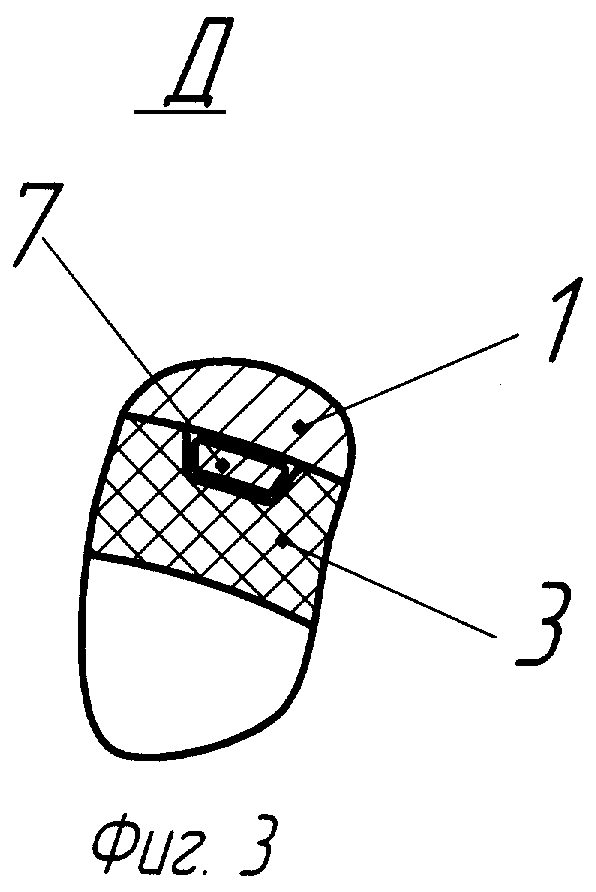

на фиг.3 - вид Д на фиг.2, с кольцевым элементом;

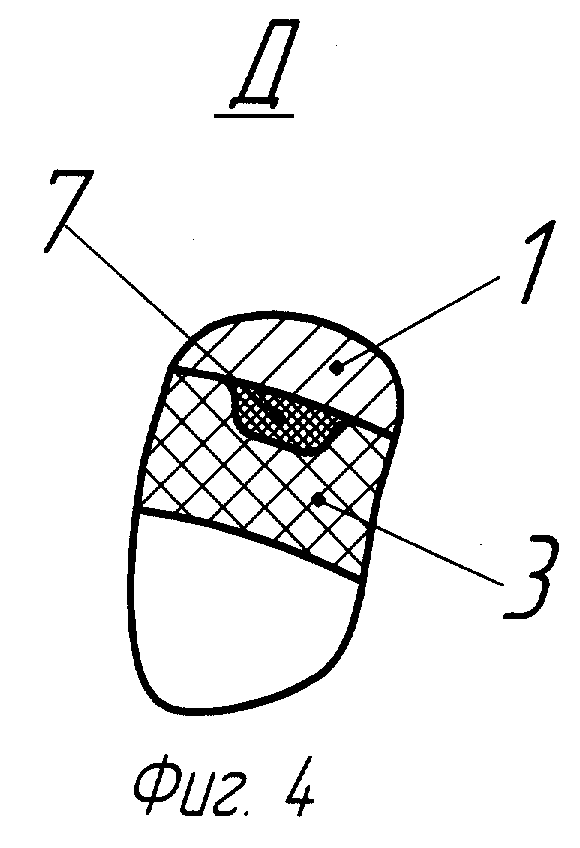

на фиг.4 - то же, с замазкой;

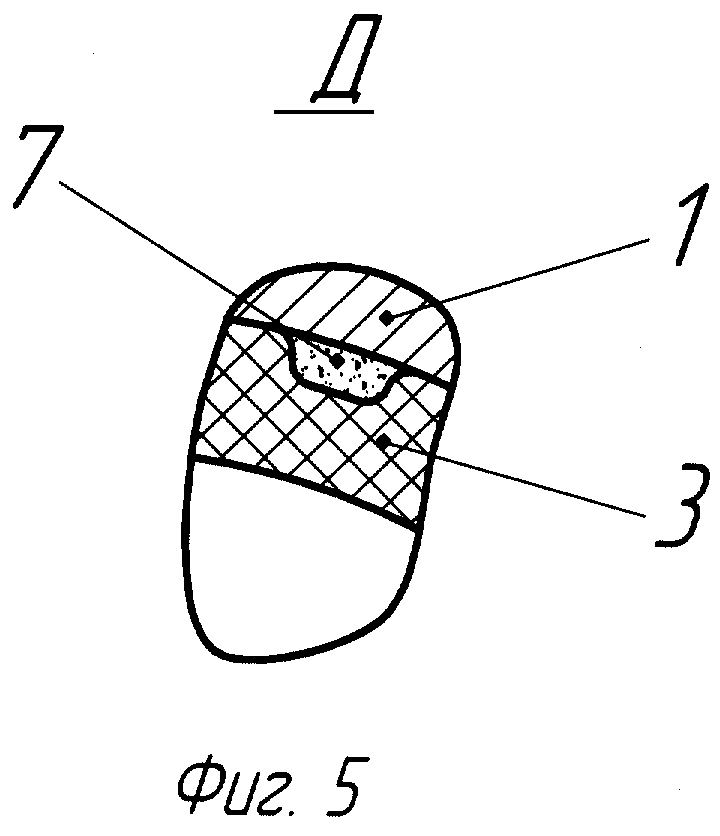

на фиг.5 - то же, с заполнителем;

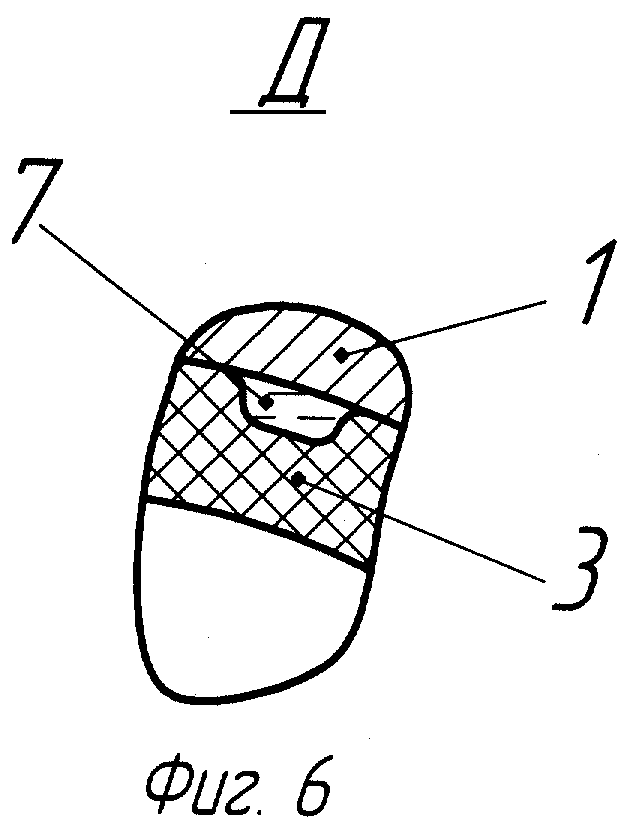

на фиг.6 - то же, с жидкой средой;

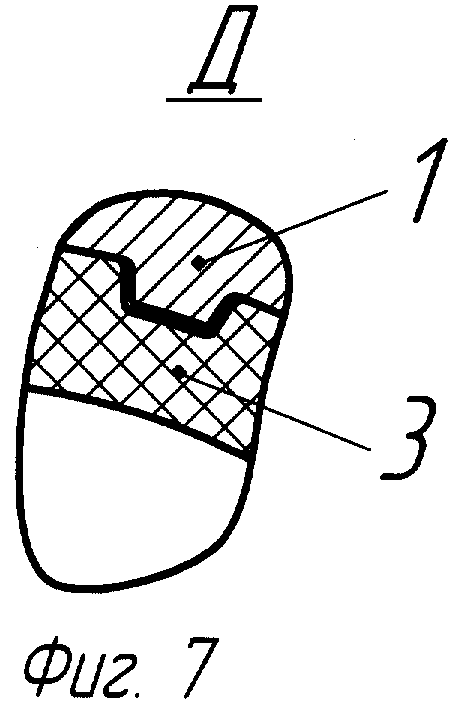

на фиг.7 - то же, с выступами в гнезде корпуса;

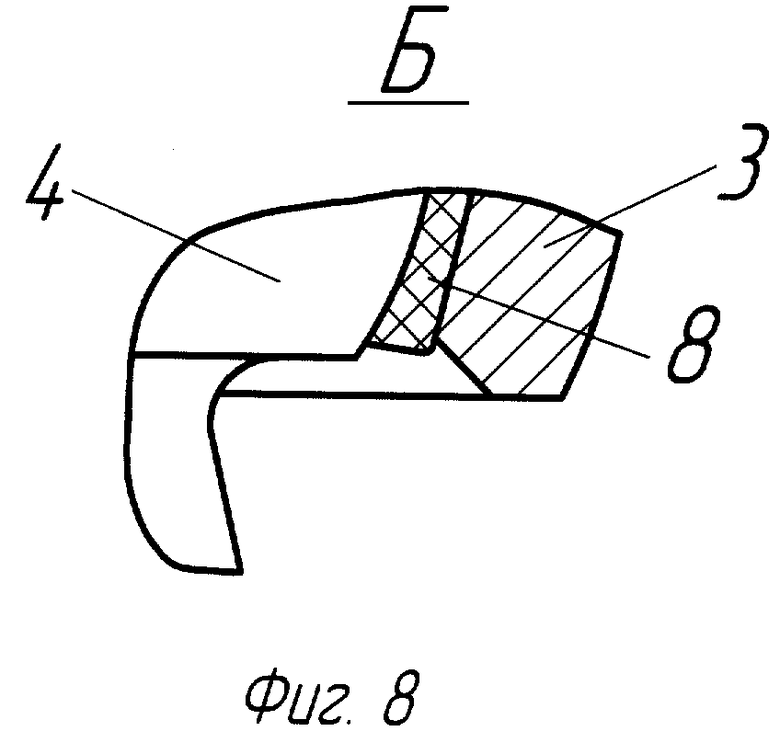

на фиг.8 - вид Б на фиг.1; с клиновым соединением;

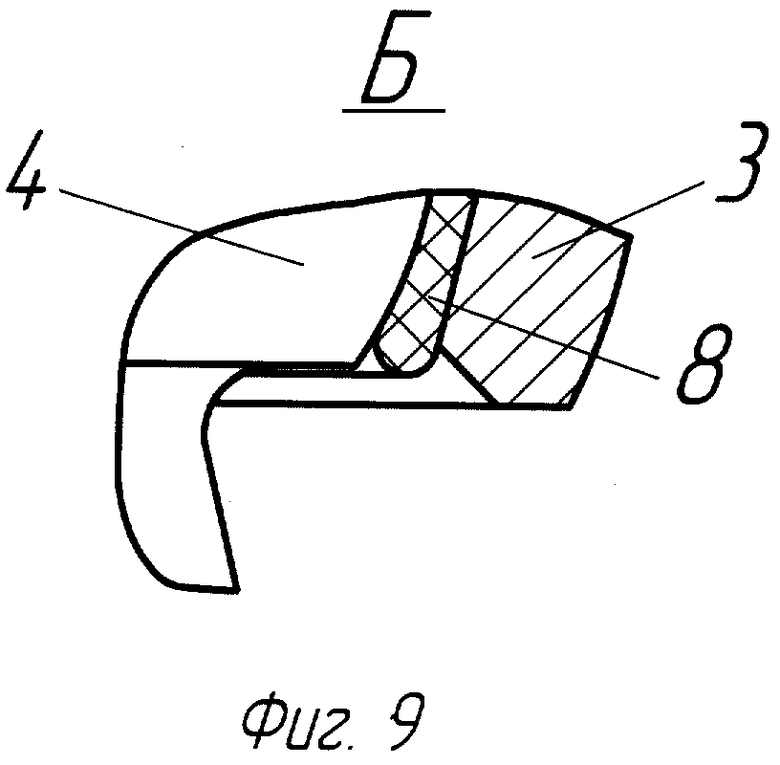

на фиг.9 - то же, с торцами лепестков снаружи гнезда корпуса, с шаровидным профилем торца;

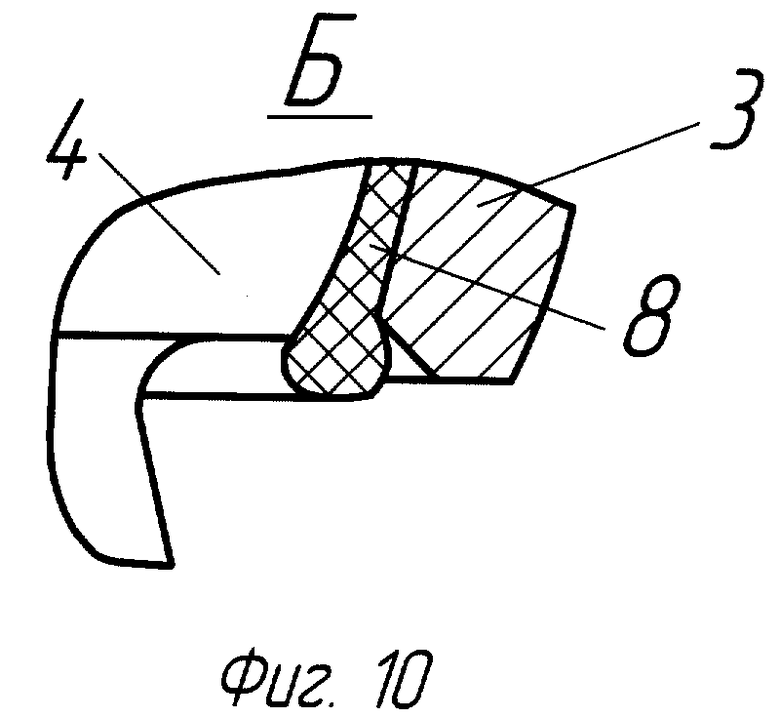

на фиг.10 - то же, с каплевидным профилем торца;

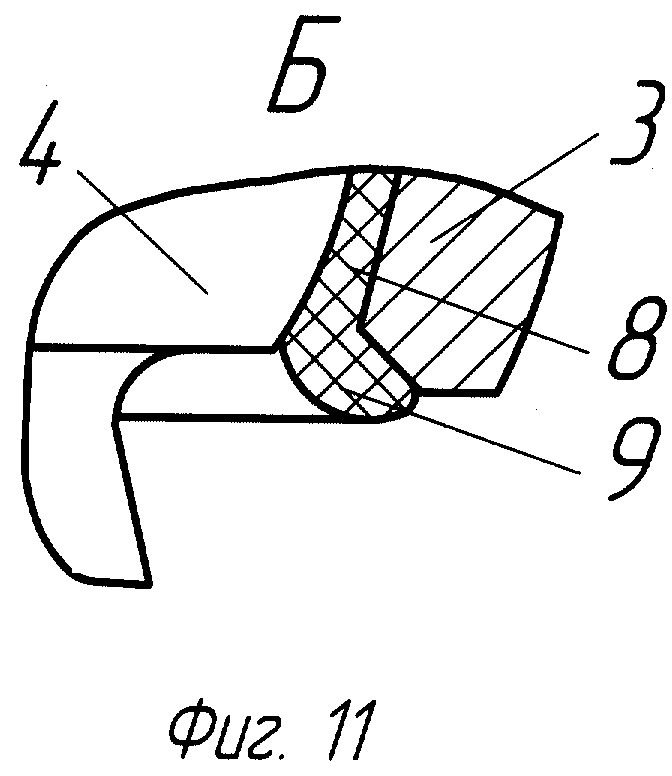

на фиг.11 - то же, с клиновидным профилем торца;

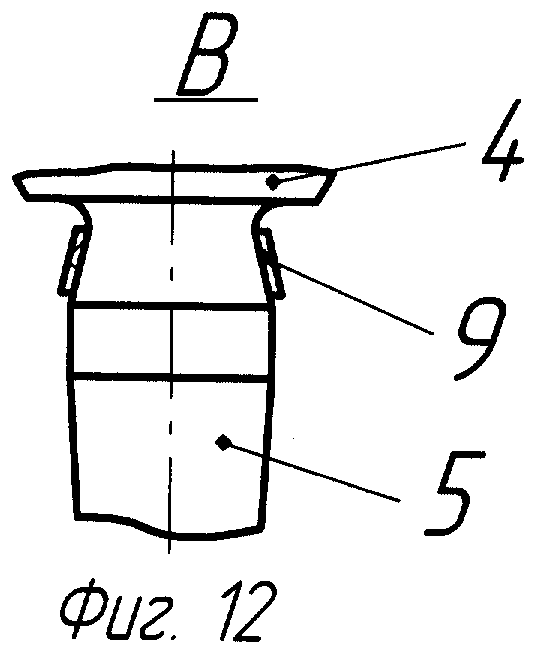

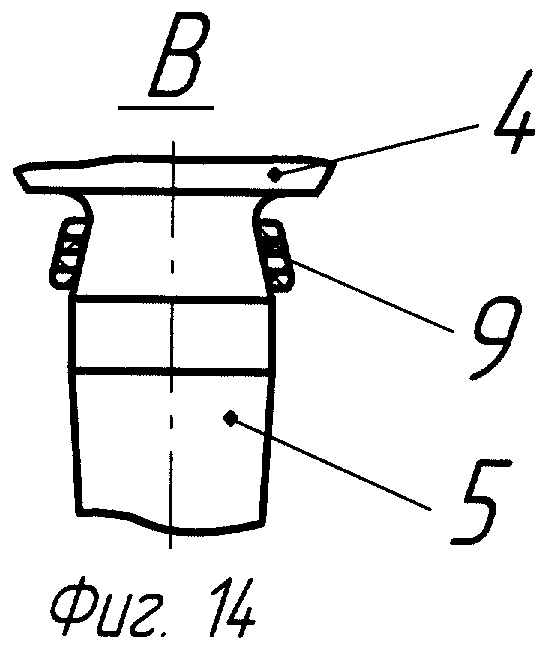

на фиг.12 - вид В на фиг.1, с предохранительной втулкой конической формы;

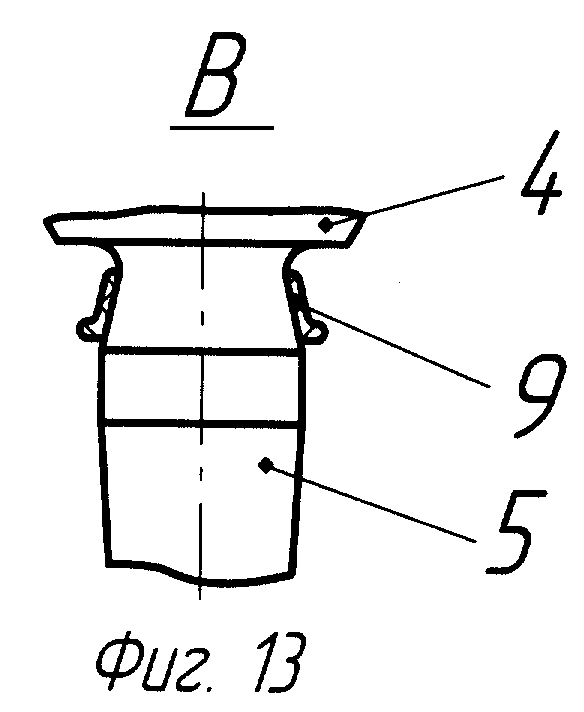

на фиг.13 - то же, с утолщением торца втулки;

на фиг.14 - то же, с втулкой из набора кольцевых элементов;

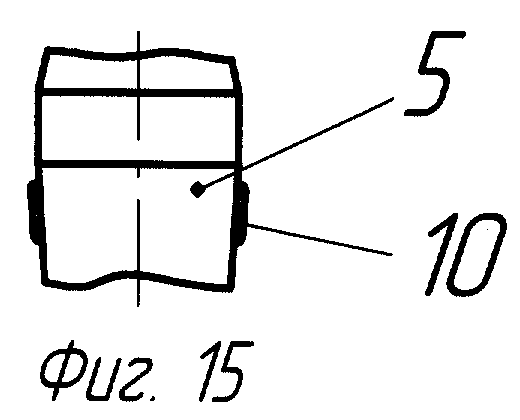

на фиг.15 - вид Г на фиг.1, с дистанционной втулкой конической формы;

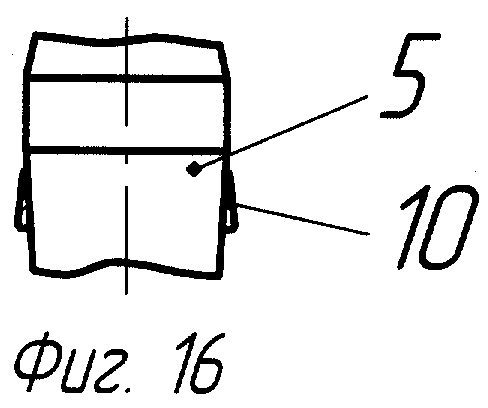

на фиг.16 - то же, с втулкой клиновидной формы;

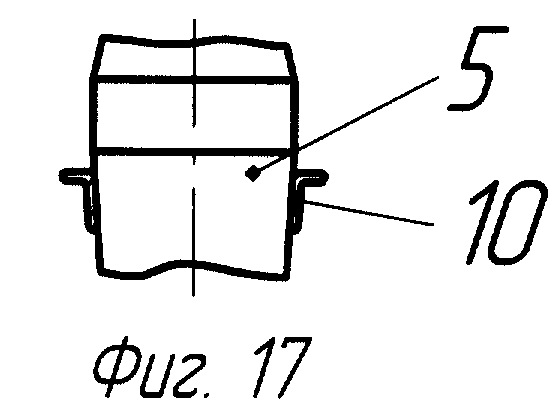

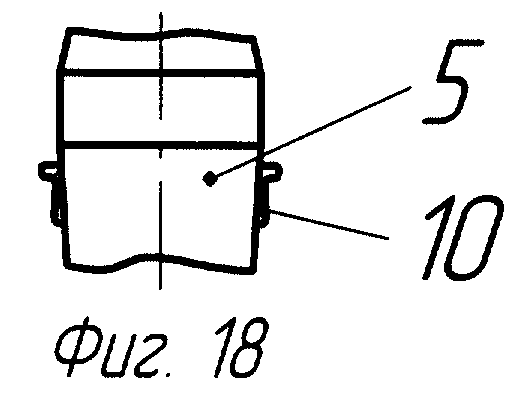

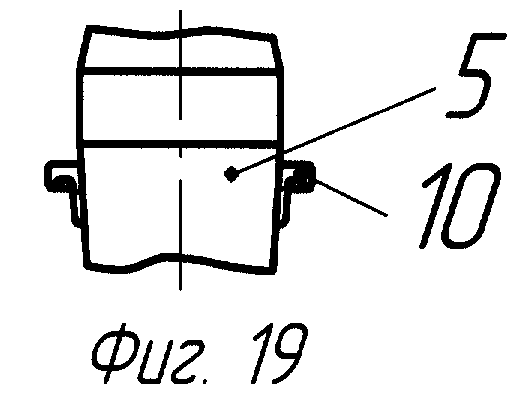

на фиг.17 - 19 то же, варианты втулок сложного профиля;

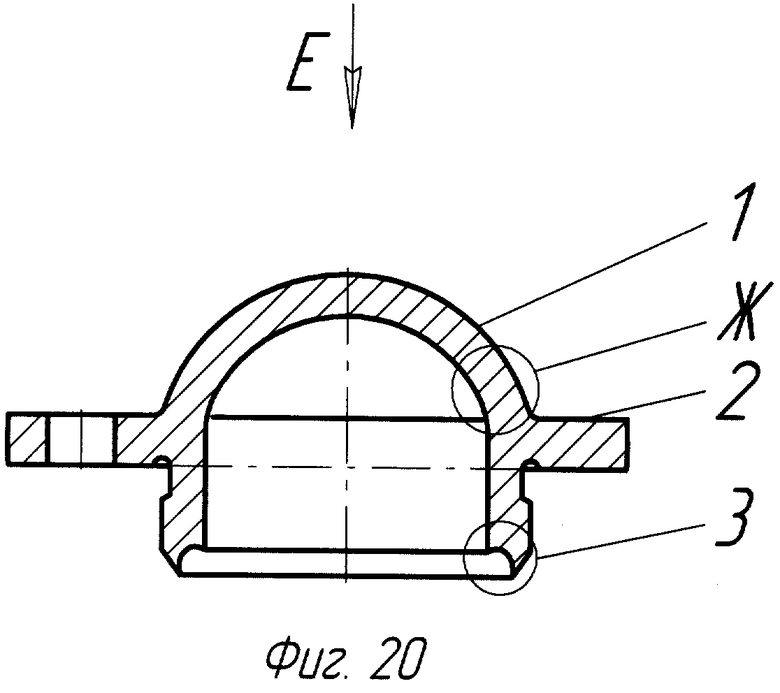

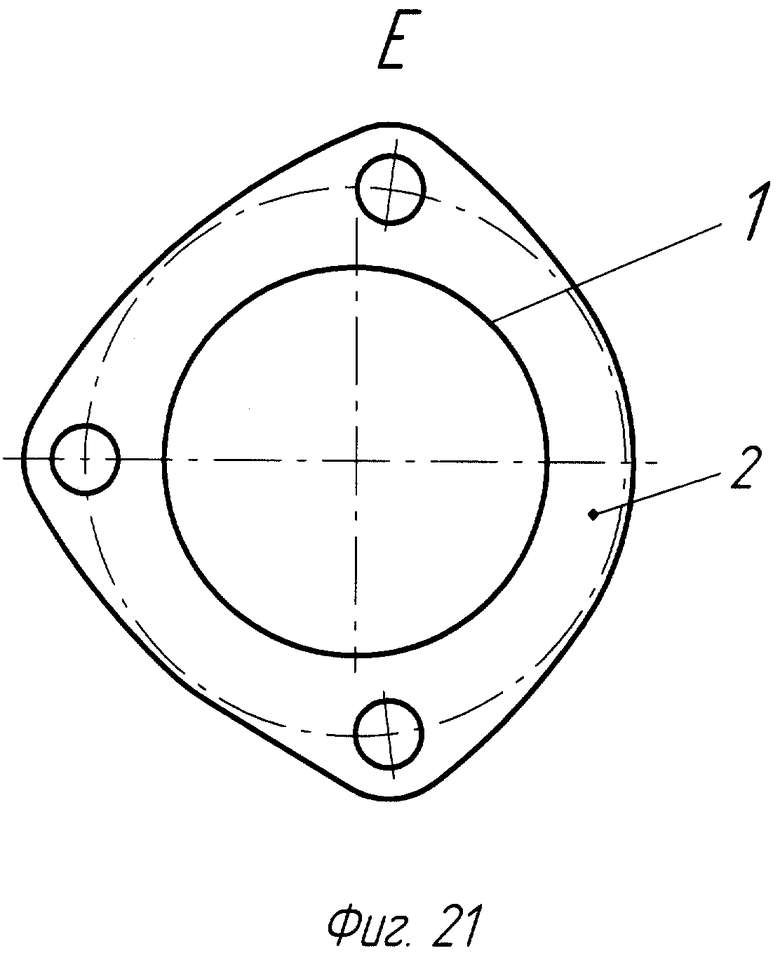

на фиг.20 - общий вид корпуса шарового шарнира до его завальцовывания;

на фиг.21 - вид Е на фиг.20;

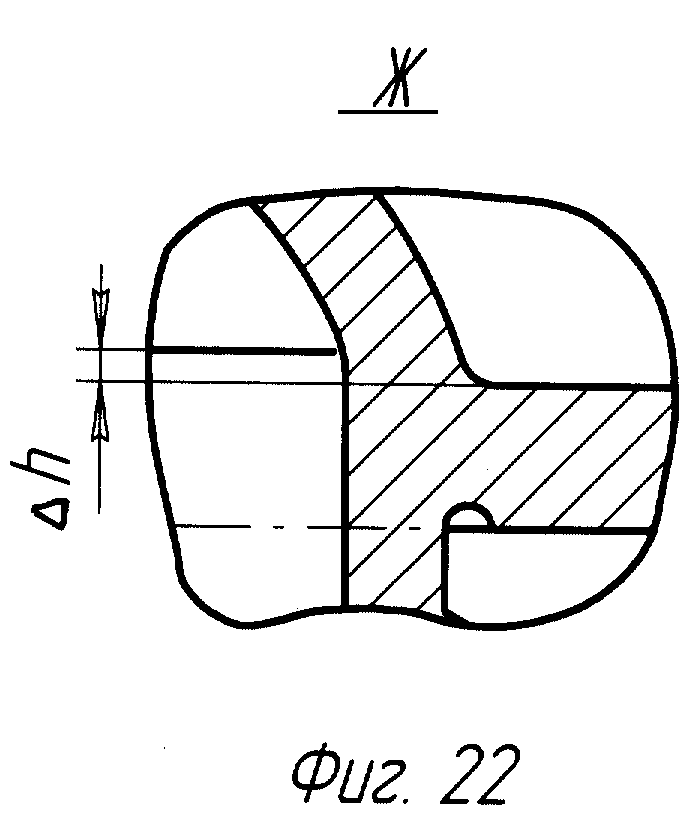

на фиг.22 - вид Ж на фиг.20;

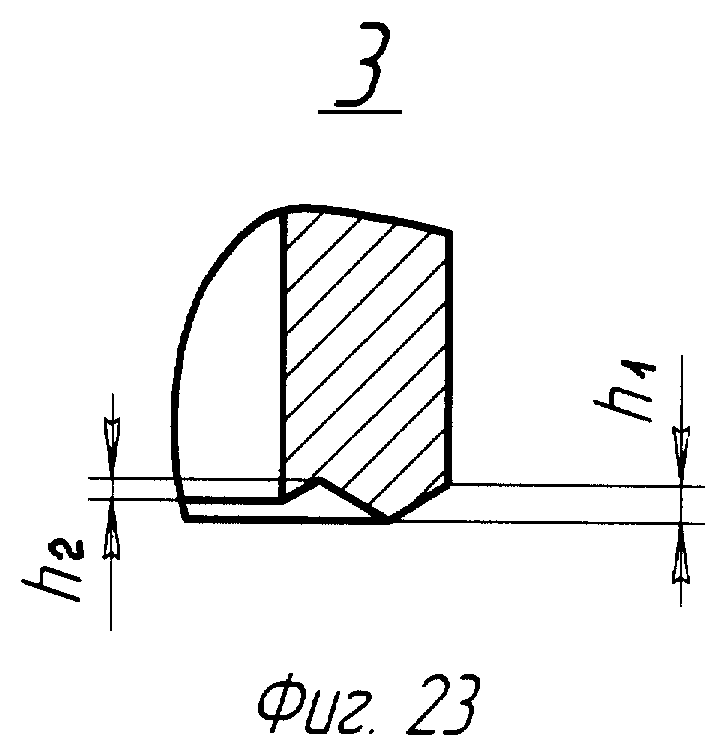

на фиг.23 - вид З на фиг.20;

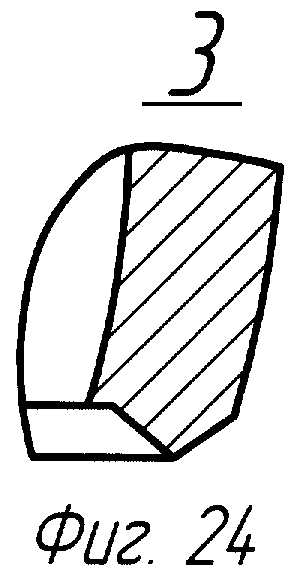

на фиг.24 - вид З на фиг.20, после завальцовывания;

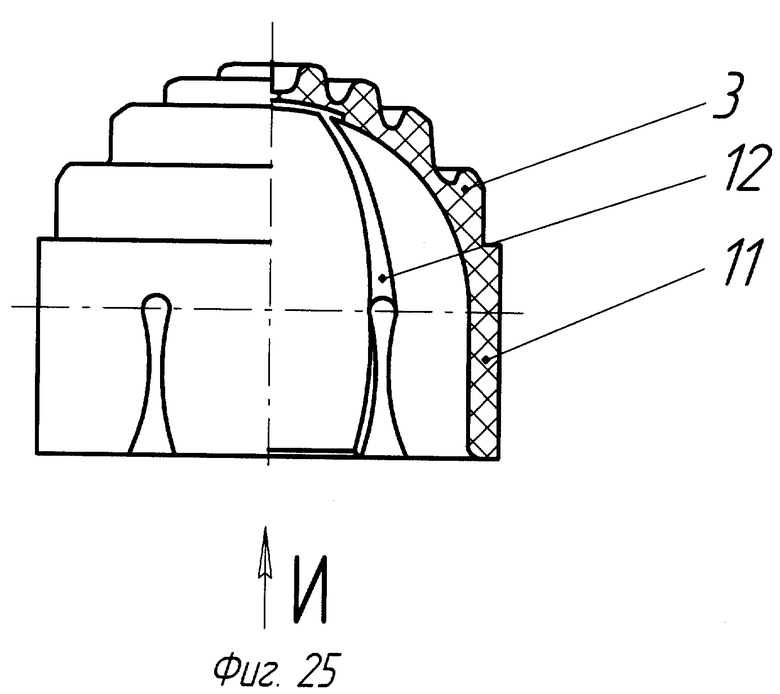

на фиг.25 - вкладыш, вид сбоку с частичным разрезом, до сборки шарового шарнира, с каплевидными полостями;

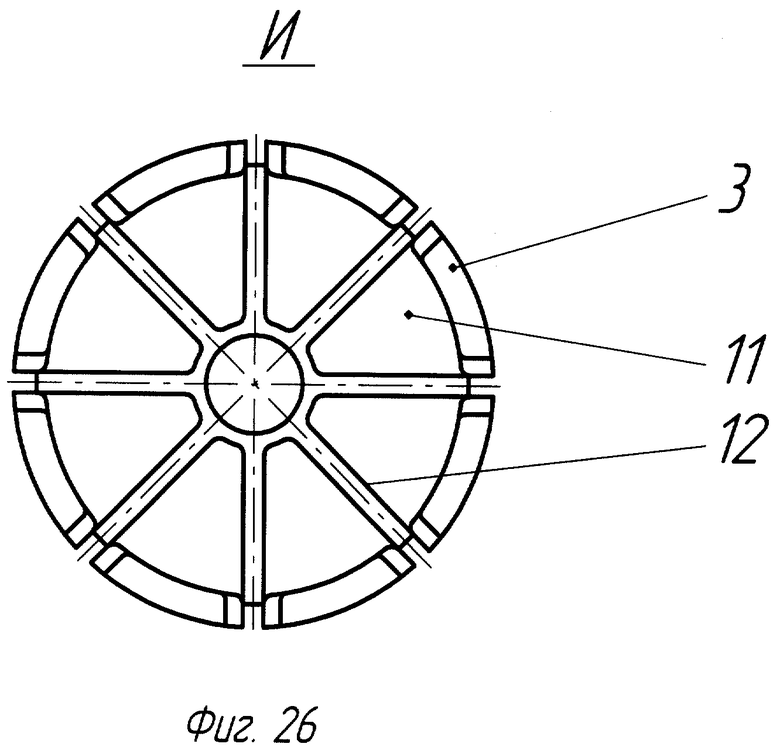

на фиг.26 - вид И на фиг.25;

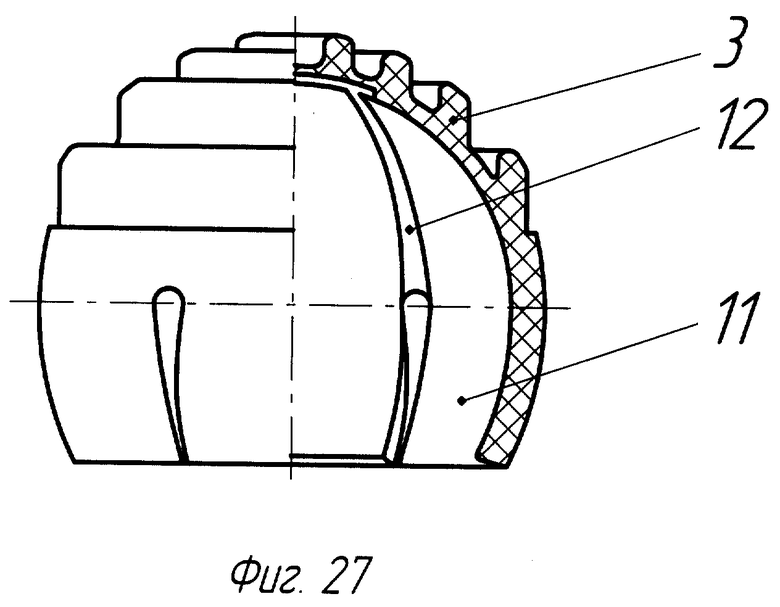

на фиг.27 - вкладыш, вид сбоку с частичным разрезом, после сборки шарового шарнира, с каплевидными полостями;

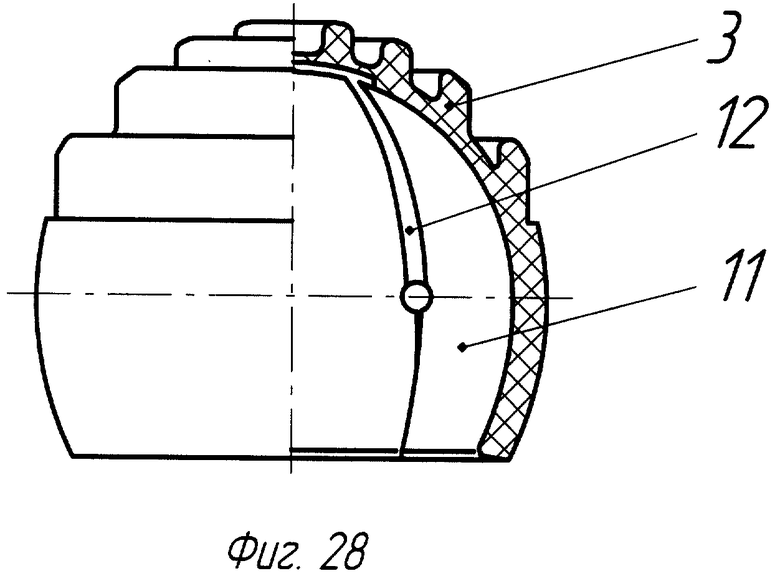

на фиг.28 - то же, с круглыми полостями;

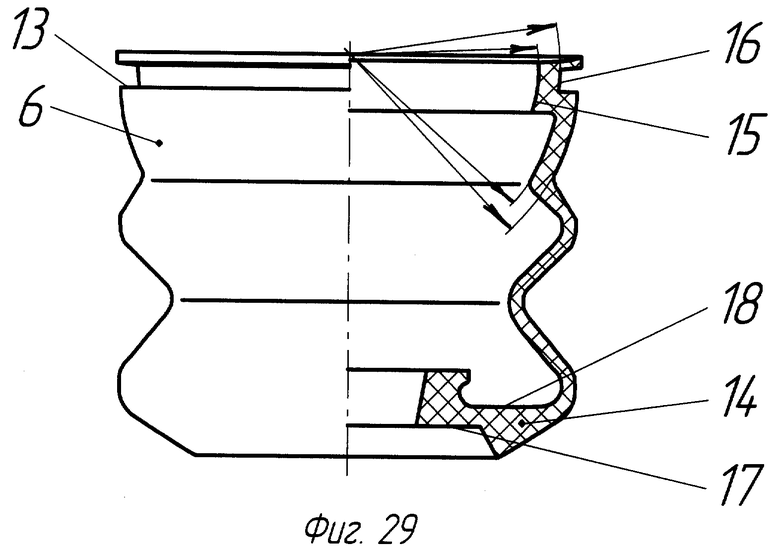

на фиг.29 - защитный чехол, вид сбоку с частичным разрезом.

Шаровой шарнир (фиг.1) содержит корпус 1 с элементами крепления 2 и с гнездом для вкладыша 3, который совместно с шаровой головкой 4 пальца 5 зафиксирован изгибом цилиндрической части корпуса до сферической формы. Внутренняя поверхность гнезда корпуса 1 в полярной части имеет полусферическую форму, идентичную наружной поверхности вкладыша 3. Корпус 1 и палец 5 шарового шарнира заключены в защитный чехол 6. Наружную поверхность шарнира в полярной части целесообразно выполнять сферической, а элементы его крепления 2 к подвеске автомобиля - располагать у экваториальной плоскости.

Вкладыш 3 представляет собой усеченную сферическую оболочку, внутренняя поверхность которой должна иметь центр, совпадающий с центром шаровой головки 4 в собранном шарнире. От торца усеченной части сферической оболочки выполнены прорези, направленные за экваториальную плоскость и образующие лепестки.

На наружной поверхности вкладыша 3 выполнены концентричные кольцевые канавки, а в полюсной части - цилиндрическое углубление, в которых размещены компенсаторные средства 7, например, в виде набора кольцевых элементов (фиг.3), каждый из которых сопрягается с соответствующей ему канавкой во вкладыше, компенсатор же, размещенный в полюсной выемке, выполнен в виде диска. Компенсаторные средства могут быть выполнены также или в виде замазки (фиг.4), отверждаемой после сборки шарнира в канавках вкладыша; или в виде заполнителя (фиг.5), размещенного в канавках вкладыша; или в виде порошкообразного материала (фиг.5), увеличивающего свой объем при попадании влаги, например порошок CuO; или в виде жидкой среды без смазочных свойств (фиг.6). Гнездо корпуса 1 может быть выполнено с кольцевыми выступами, входящими при сборке шарнира в кольцевые канавки вкладыша 3. В этом случае эти кольцевые выступы также выполняют функцию компенсаторов 7 и, кроме того, являются элементами базирования для вкладыша в процессе сборки. Компенсаторы 7 или надевают на вкладыш 3 в процессе сборки (если это кольцевые элементы и диск), или наносят в канавки вкладыша перед сборкой (если это материал в различных агрегатных или реологических состояниях). При этом можно использовать дополнительно различные известные вещества для закрепления компенсаторов в канавках.

Вкладыш 3 выполнен с возможностью дополнительной фиксации в шаровом шарнире в промежутке между его торцом и экваториальной плоскостью с использованием клинового (а точнее многоклинового) соединения 8 (фиг.8-10), которые образуют клиновидным продольным сечением лепестков вкладыша, сформированным или при завальцовывании корпуса непосредственно в процессе сборки, или сформированным при изготовлении вкладыша, или сформированным на торцах лепестков, при этом торцы лепестков выступают из гнезда корпуса, причем в последнем случае торцовая часть лепестков выполняется утолщенной (в виде капли или буртика).

В состав шарового шарнира могут входить средства 9 для предохранения от контакта корпуса и пальца между собой, а также средство 10 для закрепления присоединительного участка меньшего диаметра защитного чехла 6.

Первое средство 9 может быть размещено на корпусе 1 (фиг.11) и выполнено в виде юбки, образованной торцами лепестков вкладыша. В случае его размещения на шаровом пальце (фиг.12-14) оно может быть выполнено в виде профилированной втулки с коническим отверстием, причем втулка может быть выполнена из набора кольцевых элементов различного вида и профиля.

Между сопрягаемыми поверхностями присоединительного участка меньшего диаметра защитного чехла и конического участка пальца может быть размещено дополнительное уплотнение, выполненное в виде дистанционной втулки 10 (фиг.15), которая может иметь каплевидную форму (фиг.16), а также может быть выполнена с возможностью контакта по меньшей мере с двумя поверхностями присоединительной части меньшего диаметра защитного чехла (фиг.17-19). В последнем случае она может иметь достаточно сложную форму, но несложную в изготовлении. В процессе сборки дистанционная втулка 10 с натягом размещается на пальце 5.

Шаровой шарнир работает следующим образом (фиг.1-7).

В случае установки в подвеске транспортного средства палец 5 шарнира при движении транспортного средства испытывает знакопеременные динамические нагрузки, которые передаются шаровой головкой 4 через смазку на вкладыш 3, который испытывает сжатие. В результате жесткой связи вкладыша 3 с внутренней поверхностью корпуса 1 и его торцовой частью работа его в условиях сжатия и восстановления упругих свойств происходит с обеспечением упругой деформации во всем теле вкладыша шарнира.

Если в процессе эксплуатации происходит сильный удар, приводящий к дальнейшей упругой деформации выступов, нагрузку начинают воспринимать компенсаторные средства 7, так как они в большинстве случаев не достигают внутреннего контура корпуса шарнира. Благодаря этому может быть использован более длинный ход амортизации без значительной пластической деформации выступов при одновременном возрастании упругости при восприятии ударных нагрузок общей поверхностью компенсаторных средств. При любых динамических нагрузках вкладыш 3, зажатый с использованием клинового соединения 8, испытывая некоторое удлинение в той или иной его части, тем не менее остается зафиксированным и не поддается смещению относительно корпуса 1. Вкладыш шарнира плотно, практически беззазорно, прилегает к шаровой головке пальца и стенкам гнезда шарнира, который воспринимает одинаковые нагрузки в любом направлении рабочего диапазона при значительной долговечности узла.

При максимально возможном повороте или развороте сферической головки 4 во вкладыше 3 шарнир благодаря средству 9 для предохранения от контакта корпуса и пальца между собой получает дополнительные амортизирующие свойства.

Палец 5 шарового шарнира в процессе его работы описывает сложные с точки зрения кинематики траектории, и благодаря дополнительному средству 10 для закрепления присоединительного участка меньшего диаметра защитного чехла последний при любом характере перемещения этого пальца прочно и надежно удерживается от любого вида смещения относительно него.

Конструкция шарового шарнира предполагает использование простых в изготовлении деталей, а корпус выполняется без механической обработки точением.

Работа шарового пальца бесшумна. Стуки, скрипы и заедания при качании и вращении пальца отсутствуют.

Корпус 1 шарового шарнира содержит (фиг.20 и 21) гнездо, внутренняя поверхность которого в полярной части имеет полусферическую форму, а в области ниже экваториальной плоскости имеет цилиндрическую форму, которая переходит в полусферическую после завальцовывания цилиндрической стенки корпуса в процессе сборки шарнира. Наружная поверхность корпуса шарнира в полярной части имеет также полусферическую форму, элементы крепления корпуса 2 к подвеске транспортного средства расположены у экваториальной плоскости, а ниже последней наружная поверхность корпуса также приобретает полусферическую форму после завальцовывания цилиндрической стенки гнезда корпуса в процессе сборки шарнира. Граница между полусферической и цилиндрической частями на внутренней поверхности корпуса 1 размещена в плоскости, расположенной выше верхней поверхности элемента 2 крепления на величину Δh (фиг.22).

На поверхности элемента крепления 2, сопрягаемой с наружной поверхностью цилиндрической стенки корпуса, выполнена профильная кольцевая канавка, плавно переходящая в профильную кольцевую канавку на наружной поверхности цилиндрической стенки корпуса (фиг.20). Профиль первой канавки представляет собой каплевидную форму, а профиль второй - трапециевидную форму. Ширина этих канавок определяется размерами торцовой части защитного чехла, устанавливаемого на шаровом шарнире.

Торец цилиндрической части корпуса выполнен также профилированным, причем профиль конструктивно выполняют таким, чтобы после загиба этой части до сферической формы он обеспечивал бы условия для взаимодействия пальца шаровой головки с корпусом. Поэтому сечение торцевой поверхности цилиндрической части корпуса 1 выполнено, по меньшей мере, с двумя гранями (фиг.23), одна из которых примыкает к наружной цилиндрической поверхности корпуса, а другая - к внутренней, причем высота первой грани h1 превышает высоту второй h2.

Окончательную форму корпус принимает в процессе сборки элементов шарового шарнира, в результате загиба края цилиндрической части гнезда до полусферической формы (фиг.24), при этом происходит фиксация вкладыша и шаровой головки. На внутренней поверхности корпуса после запрессовки остается цилиндрический поясок.

Корпус шарового шарнира работает следующим образом.

После установки шарового шарнира в подвеске корпус 1 воспринимает знакопеременные усилия, передаваемые на него через вкладыш 3 шаровой головкой 4 пальца 5, совершающего движения по сложной траектории в пределах допусков, заложенных конструкцией корпуса, который при этом надежно фиксирует эти элементы, предотвращая вырыв шаровой головки.

Вкладыш 3 представляет собой усеченную оболочку, которая имеет в полярной части полусферическую форму, а ниже экваториальной плоскости до сборки шарового шарнира - цилиндрическую форму (фиг.25 и 26). Полусферическая часть оболочки имеет центр, проходящий через экваториальную плоскость, которая проходит также через центр шаровой головки в собранном шарнире. От торца усеченной части сферической оболочки выполнены прорези, направленные за экваториальную плоскость и образующие лепестки 11. Длина этих прорезей может быть различной в полярной области шарнира и во многом зависит от свойств материала вкладыша, конструкции и назначения шарового шарнира. На внутренней поверхности вкладыша сформированы меридианальные канавки 12, которые сопряжены с прорезями, причем места сопряжении выполнены таким образом, чтобы в процессе сборки они образовывали бы полости каплевидной формы (при неплотном прилегании лепестков) формы (фиг.27) или круглой формы (при плотном прилегании лепестков) (фиг.28).

На наружной поверхности вкладыша выполнены концентричные кольцевые выступы. Эти выступы, а также донные участки между ними выполнены сферическими. В случае, когда внутреннюю поверхность выполняют с регулярным микрорельефом, глубину рифлений задают в зависимости от свойств смазки, условий работы шарнира и т.д., причем пространство между рифлениями гидравлически соединены между собой и с меридианальными канавками.

Окончательную форму вкладыш приобретает в процессе сборки шарового шарнира, когда после взаимной соответствующей ориентации и фиксации элементов (деталей) этого шарнира, производят загиб цилиндрической стенки корпуса до сферической формы с усилием, достаточным для окончательной фиксации этих деталей, причем на наружной поверхности вкладыша выполняют цилиндрический поясок (если соответствующий участок сопрягаемой поверхности корпуса тоже является цилиндрическим).

Вкладыш шарового шарнира работает следующим образом.

После установки шарового шарнира в соответствующем месте транспортного средства и в процессе движения последнего вкладыш 3 воспринимает знакопеременные нагрузки в любом направлении рабочего диапазона, демпфирует их, уменьшая нагрузку на корпус 1 и элементы подвески 2 транспортного средства, а также обеспечивает высокие антифрикционные нагрузки сопрягаемых рабочих поверхностей как самого вкладыша, так и шаровой головки 4.

При приложении внешних воздействий вкладыш 3 приобретает напряженно-деформированное состояние, шаровая головка углубляется во вкладыш, уменьшая объем меридианальных канавок 12, которые превращаются в полости высокого давления. Смазка продавливается из них в углубления между рифлениями регулярного микрорельефа, обеспечивая создание распределенной прерывистой пленки смазки на месте «пятна» контакта.

Регулярный микрорельеф с заданными геометрическими параметрами получают в процессе изготовления вкладыша, например, штамповкой с использованием соответствующей матрицы.

Защитный чехол 6 шарового шарнира (фиг.29) содержит трубчатый элемент, выполненный из эластомера, с гофрами и присоединительными участками 13 и 14 разного диаметра. На внутренней поверхности присоединительного участка 13 большего диаметра выполнен выступ 15 трапециедальной формы, а на внешней стороне выполнена кольцевая канавка 16 для установки в ней одного или двух пружинных колец (не показаны). Внешняя и внутренняя поверхности присоединительного участка 13 и участка гофры, примыкающей к указанному участку, выполнены радиусными. Поверхность, примыкающая к корпусу шарового шарнира, выполнена с уклоном к оси защитного чехла. Присоединительный участок 14 меньшего диаметра защитного чехла шарового шарнира выполнен в виде ступенчатой втулки 17, меньшая ступень которой расположена внутри трубчатого элемента. Большая ступень выполнена образованием утолщения примыкающей гофры трубчатого элемента и демпфирующего прилива 18. Внутренняя поверхность присоединительного участка 14 выполнена конической и соответствующей углу конусности пальца.

Предпочтительно выполнять внешние и внутренние радиусные закругления гофр одинаковыми, а свободная длина трубчатого элемента защитного чехла шарового шарнира должна превышать монтажную для исключения напряжения растяжения.

В процессе монтажа шарового шарнира на подвеске транспортного средства торцы меньшей ступени втулки 17 зажимают между ступицей колеса или рулевой сошки (не показано) и упорным кольцом на пальце шарнира, увеличивая тем самым надежность герметизации внутренней полости чехла и степень фиксации его от проскальзывания.

Защитный чехол шарового шарнира работает следующим образом.

В процессе работы палец 5 шарового шарнира имеет значительные угловые и одновременно вращательные движения относительно корпуса 1, синхронно передающиеся на чехол 6, который подвергается при этом различным воздействиям, изменяющим его форму и напряжения как по длине (высоте), так и в поперечных сечениях элементов чехла. В результате этих воздействий на гофрированный элемент передается равномерное напряжение изгиба и кручения в зависимости от динамики движения пальца шарового шарнира.

Таким образом, в соответствии с данной группой изобретений предложен простой по конструкции шаровой шарнир для передней подвески транспортного средства, имеющий высокую технологичность при изготовлении и высокую надежность в эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ШАРОВОЙ ШАРНИР НЕДИКОВА "УШШН-2" | 2003 |

|

RU2264564C2 |

| ШАРОВАЯ ОПОРА ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2239106C1 |

| УНИВЕРСАЛЬНЫЙ ШАРОВОЙ ШАРНИР НЕДИКОВА | 1998 |

|

RU2121613C1 |

| УНИВЕРСАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ШАРОВОГО ШАРНИРА | 1998 |

|

RU2121614C1 |

| ШАРОВОЙ ШАРНИР | 2004 |

|

RU2268408C2 |

| ШАРОВОЙ ШАРНИР | 2005 |

|

RU2280788C1 |

| ШАРОВОЙ ШАРНИР | 2006 |

|

RU2296249C1 |

| СФЕРИЧЕСКИЙ ШАРНИР | 2008 |

|

RU2362920C1 |

| ШАРОВОЙ ШАРНИР | 2011 |

|

RU2475652C1 |

| ШАРОВОЙ ШАРНИР | 1997 |

|

RU2107846C1 |

Изобретение относится к передним подвескам транспортных средств. Шаровой шарнир содержит палец с шаровой головкой, корпус с гнездом для пальца, вкладыш с выступами на наружной поверхности, между которыми размещены компенсаторные средства из материала с жесткостью, отличающейся от жесткости вкладыша, причем последний дополнительно зафиксирован с использованием клинового соединения. Шаровой шарнир также дополнительно содержит средства для предохранения от контакта между собой корпуса и пальца и средства для закрепления присоединительного участка меньшего диаметра защитного чехла. Корпус шарового шарнира выполнен так, что граница между полусферической и цилиндрической частями внутренней поверхности корпуса размещена в плоскости, расположенной выше верхней поверхности элемента крепления, кольцевая канавка, размещенная на элементе крепления, выполнена сопряженной с кольцевой канавкой на внешней поверхности цилиндрической части корпуса, а сечение торцовой поверхности этой части выполнено по меньшей мере с двумя гранями, одна из которых примыкает к наружной цилиндрической поверхности корпуса, а другая - к внутренней, причем высота первой грани превышает высоту второй. У вкладыша выступы и донные участки между ними на наружной поверхности вкладыша выполнены сферическими, а в местах сопряжения меридиональных канавок и прорезей между лепестками выполнены полости. У защитного чехла внешняя и внутренняя поверхности присоединительного участка большего диаметра и участка гофры, примыкающей к указанному участку, выполнены радиусными, а внутренняя поверхность присоединительного участка меньшего диаметра выполнена конической. Технический результат - повышение надежности при эксплуатации за счет целесообразного взаимного расположения деталей, достигаемого при сборке, и расширения функциональных возможностей как деталей, так и шарнира в целом. 4 н. и 21 з.п. ф-лы, 29 ил.

| УНИВЕРСАЛЬНЫЙ ШАРОВОЙ ШАРНИР НЕДИКОВА | 1998 |

|

RU2121613C1 |

| ЗАЩИТНЫЙ ЧЕХОЛ ШАРОВОГО ШАРНИРА | 1998 |

|

RU2125668C1 |

| Газомазутная горелка (ее варианты) | 1981 |

|

SU1035337A1 |

| US 5630672 A, 20.05.1997 | |||

| ЙАТЕЯТЙО- .f. •'*IIIi bj '^I ^ танячЕж.анячЕЖАяIEiff.'^-.^ttnTpiAT'gjL'»МАШИНА для | 0 |

|

SU280018A1 |

Авторы

Даты

2006-01-10—Публикация

2004-03-09—Подача